Грунтовочное покрытие для стали - RU2269555C2

Код документа: RU2269555C2

Описание

Настоящее изобретение относится к способу нанесения грунтовочного покрытия на сталь. В частности, изобретение относится к нанесению покрытия на полуфабрикаты стальных изделий, которые затем должны быть смонтированы с помощью процессов с интенсивной тепловой обработкой и покрыты защитным покрытием. Такие полуфабрикаты стальных изделий могут быть использованы в судостроительной промышленности и для других крупномасштабных сооружений, таких как нефтедобывающие платформы, и к ним относятся стальные листы, например, толщиной от 6 до 75 мм, балки, перекладины и различные стальные секции, используемые в качестве негибких перегородок. Наиболее важным процессом с интенсивной тепловой обработкой является сварка; практически все такие полуфабрикаты стальных изделий подвергаются сварке. Другими важными процессами с интенсивной тепловой обработкой являются резка, например кислородная резка, плазменная резка или лазерная резка, и тепловое придание формы, когда сталь сгибают в форму при нагревании. Такие стальные изделия часто подвергаются воздействию атмосферы при хранении перед сборкой и во время сборки, и их обычно покрывают покрытием, называемым "грунтовочным покрытием металла-полуфабриката" или "предмонтажным грунтовочным покрытием", чтобы предотвратить коррозию стали, имеющую место до того, как вся стальная конструкция, например корабль, будет покрыта антикоррозионной краской, в результате чего исключается проблема нанесения защитного покрытия или удаления продуктов коррозии стали. На большинстве судостроительных заводов нанесение грунтовки металла-полуфабриката осуществляется как одна из нескольких обработок, проводимых на производственной линии, на которой сталь, например, предварительно нагревают, подвергают дробеструйной или пескоструйной обработке, чтобы удалить окалину и продукты коррозии, наносят грунтовку металла-полуфабриката и пропускают через сушильную камеру. В другом варианте, грунтовочное покрытие металла-полуфабриката может быть нанесено промышленной машиной для нанесения покрытия или поставщиком стали до поставки на судостроительный завод или другой сборочный участок.

Хотя основная функция грунтовки металла-полуфабриката заключается в создании временной защиты от коррозии во время сборки, судостроители предпочитают, чтобы не было необходимости удалять грунтовку металла-полуфабриката, а можно было бы оставлять ее на стали в процессе сборки и после сборки. Таким образом, сталь, покрытая грунтовкой металла-полуфабриката, должна обладать способностью к сварке без удаления грунтовки металла-полуфабриката и должна давать возможность наносить любые типы защитных антикоррозионных покрытий, обычно используемых на судах и других стальных конструкциях, с хорошей адгезией между грунтовкой и наносимым затем покрытием. Грунтовка металла-полуфабриката предпочтительно должна обладать способностью к сварке без какого-либо отрицательного влияния на качество сварки или на скорость процесса сварки и должна обладать значительной устойчивостью к нагреванию, чтобы грунтовка металла-полуфабриката сохраняла свои антикоррозионные свойства на участках, нагретых при резке или сварке на противоположной поверхности стали.

Имеющими коммерческий успех грунтовками металла-полуфабриката, которые доступны сегодня, являются наносимые из растворителя покрытия на основе предгидролизованных тетраэтилортосиликатных связующих веществ и цинкового порошка. Такие покрытия содержат большое количество летучего органического растворителя, обычно приблизительно 650 грамм на литр, чтобы стабилизировать красящее связующее вещество и иметь возможность наносить продукт в виде тонкой пленки, обычно толщиной приблизительно 20 микрон. Удаление летучего органического растворителя может быть опасно для окружающей среды и во многих странах регулируется законами. Существует потребность в грунтовке металла-полуфабриката, которая не выделяет или выделяет намного меньше летучего органического растворителя. Примерами таких покрытий являются покрытия, описанные в публикациях US-A-4888056 и JP-А-7-70476.

Публикация JP-А-6-200188 относится к грунтовкам металла-полуфабриката и упоминает о возможности использования водного связующего вещества типа связующего вещества на основе водной щелочной силикатной соли. Покрытия, содержащие водный силикат щелочного металла и порошок цинка, также предложены в публикациях GB-A-1226360, GB-A-1007481, GB-A-997094, US-A-4230496 и JP-А-55-106271. Связующие вещества на основе щелочного силиката для антикоррозионных покрытий также упомянуты в публикациях US-A-3522066, US-A-3620784, US-A-4162169 и US-A-479824. В публикации ЕР-А-295834 упомянуты покрытия, содержащие смесь силиката щелочного металла с небольшим количеством коллоидного диоксида кремния, порошка Al2O3 в качестве наполнителя и металлического порошка в качестве упрочняющего агента. В публикации US-A-3721574 предложены покрытия, содержащие смесь силиката щелочного металла с небольшим количеством коллоидного диоксида кремния, предпочтительно модифицированного Al2O3, и цинкового порошка. Заявителями установлено, что грунтовочные покрытия на основе водного щелочного силикатного связующего вещества могут обеспечивать надлежащую защиту от коррозии и позволяют подвергать сварке покрытые ими стальные поверхности, но создают проблемы при нанесении на них верхнего покрытия. Водные силикаты содержат большое количество катионов щелочного металла, которые необходимы, чтобы удержать силикат в водном растворе, и эти ионы все еще присутствуют в покрытии после того, как оно высохнет. Заявители установили, что если грунтовочные покрытия, содержащие такие большие количества ионов щелочного металла, покрывают сверху любым обычным органическим покрытием и затем погружают в воду, имеет место образование пузырей (локальное отслоение покрытия). Проведены испытания, которые показали, что эта проблема может быть уменьшена, если покрытия подвергают воздействию атмосферы через некоторое время после нанесения грунтовки металла-полуфабриката или промывают перед нанесением верхнего покрытия. Однако эти процессы не совместимы с использованием в современном высокопроизводительном кораблестроении.

Водные золи кремниевой кислоты, имеющие очень низкое содержание ионов щелочного металла, являются коммерчески доступными, но покрытия на основе таких золей обычно имеют очень плохую (начальную) прочность пленки с точки зрения адгезии, когезии, твердости и сопротивления истиранию и устойчивости в воде. Такие плохие физические свойства покрытия делают его чувствительным к повреждению во время работы с ним или при последующей переработке. Из-за этого возникает потенциальная необходимость восстановления покрытия с большими расходами. Предлагаемые усовершенствования покрытий на основе золя диоксида кремния описаны в публикации US-A-332082, в которой добавляют не смешивающийся с водой органический амин, в публикации GB-A-1541022, в которой добавляют растворимый в воде акриламидный полимер, в публикации GB-A-1485169, в которой добавляют силикат четвертичного аммония или щелочного металла, и в публикации JP 55100921, в которой добавляют материалы типа глин и/или оксиды металлов, такие как Al2O3, и бифосфат и/или этилсиликат алюминия. Однако такие покрытия не достигают физических свойств, аналогичных физическим свойствам покрытий на основе силикатов щелочных металлов. Покрытия на основе золей диоксида кремния имеют низкий уровень образования пузырей при нанесении верхнего покрытия/погружении. Хотя содержание растворимой в воде соли и осмотическое давление являются низкими, образование пузырей все еще может иметь место, так как покрытие имеет очень низкое сопротивление началу/развитию образования из-за своих плохих физических свойств.

Существует необходимость в водной грунтовке металла-полуфабриката с низким содержанием ионов щелочного металла, которая обладает улучшенной адгезией к основе и улучшенной прочностью пленки в свете свойств, обсуждавшихся выше, чтобы противостоять началу и развитию образования пузырей.

Кроме того, существует потребность в не образующей пузырей водной грунтовке для металла-полуфабриката, которая демонстрирует быстрое проявление физических свойств у покрытия после нанесения грунтовки металла-полуфабриката, чтобы обеспечить возможность работы и последующей переработки основы без риска повредить покрытие.

Также имеет значение срок годности композиции. Чтобы расширить возможности применения таких покрытий, срок годности должен быть как можно более длительным.

Способ по настоящему изобретению для получения грунтовочного покрытия стали, которая предназначена для сборки и нанесения верхнего покрытия, предлагает решение названных выше проблем и недостатков. Способ в соответствии с настоящим изобретением для грунтовки стали с помощью грунтовочного покрытия, содержащего связующее вещество на основе диоксида кремния, отличается тем, что связующее вещество содержит стабилизированный оксидом алюминия водный золь диоксида кремния и необязательно небольшое количество силиката щелочного металла, причем указанное связующее вещество имеет мольное отношение SiO2/M2O, где М представляет собой общее количество ионов щелочного металла и ионов аммония, по меньшей мере, 6:1, и где после того, как грунтовочное покрытие высохнет до исчезновения липкости при слабом прикосновении пальцем, его необязательно обрабатывают раствором, повышающим прочность пленки.

Настоящее изобретение также относится к грунтовочному покрытию, используемому в этом способе.

Для целей настоящего изобретения повышающий прочность пленки раствор представляет собой раствор, который повышает прочность пленки грунтовочного покрытия и/или ускоряет проявление прочности пленки во времени.

В данной заявке концентрация оксида алюминия в покрывающей композиции указана в процентах Al2O3 по массе из расчета на частицы золя диоксида кремния или силиката в композиции.

Связующее вещество наиболее предпочтительно представляет собой связующее вещество на основе водного золя диоксида кремния. Такие золи поставляются фирмой Akzo Nobel под зарегистрированным торговым названием "Bindzil" или фирмой DuPont под зарегистрированным торговым названием "Ludox", хотя в литературе, относящейся к ним, подчеркивается, что обычные сорта коллоидного диоксида кремния не являются хорошими пленкообразующими агентами. Доступны различные сорта золя, имеющие различный размер частиц коллоидного диоксида кремния и содержащие различные стабилизаторы. Размер частиц коллоидного диоксида кремния, например, может находиться в интервале от 3 до 100 нм; размер частиц ближе к меньшей границе интервала, например, от 5 до 22, является предпочтительным. Более предпочтительный размер частиц находится в интервале от 3 до 15 нм, еще более предпочтительно между 3 и 10 нм. Золь диоксида кремния предпочтительно имеет мольное отношение SiO2/M2O, по меньшей мере, 25:1, более предпочтительно, по меньшей мере, 50:1, и может иметь мольное отношение SiO2/M2O 200:1 или более. Кроме того, возможно использование смеси двух или нескольких золей диоксида кремния, имеющих различное мольное отношение SiO2/M2O, где мольное отношение SiO2/M2O смеси составляет, по меньшей мере, 25:1. М представляет собой общее количество ионов щелочного металла и аммония, где М может представлять собой, например, Na, K, Li и др. Золь может быть стабилизирован с помощью щелочи, например, гидроксида натрия, калия или лития, или гидроксида четвертичного аммония, или с помощью растворимого в воде органического амина, такого как алканоламин. Композиция покрытия предпочтительно должна практически не содержать никакого стабилизированного аммонием золя диоксида кремния, так как присутствие стабилизированного аммонием золя может привести к желатинизации композиции, в особенности когда связующее вещество преимущественно состоит из стабилизированного аммонием золя диоксида кремния, а композиция покрытия включает также порошок цинка.

Для улучшения срока годности покрывающая композиция включает стабилизированный оксидом алюминия золь. Для целей настоящего изобретения срок годности определяют как 50%-ное ухудшение свойств пленки покрытия при испытании через 1 час после нанесения.

Для получения оптимальных свойств предпочтение отдается использованию модифицированных оксидом алюминия золей диоксида кремния, например, золя диоксида кремния, модифицированного 0,05-2,0 мас.% оксида алюминия. В таких золях, которые также называют поверхностно-модифицированными Al золями диоксида кремния, поверхность частиц модифицируют алюминатом натрия, связанным с частицами.

Чтобы получить поверхностно-модифицированный Al золь диоксида кремния, поверхность частиц золя диоксида кремния может быть модифицирована окисью алюминия с помощью способа, описанного R.K.Iler, The Chemistry of Silica (John Wiley and Sons, 1979), 407-409.

Поверхность частиц золя диоксида кремния, используемого в примерах настоящей заявки, модифицировали следующим образом. Некоторое количество золя диоксида кремния с рН ˜10 деионизировали путем пропускания через сильную катионообменную колонку. Полученный деионизированный золь имел рН ˜2. Три массовых части этого деионизированного золя с рН ˜2 добавляли к двум массовым частям недеионизированного золя диоксида кремния с рН ˜10 и интенсивно перемешивали. Полученная смесь имела значение рН 7,5-8. Затем через 30 мин после приготовления смеси к ней при интенсивном перемешивании добавляли приблизительно 1 массовую часть раствора алюмината натрия (10 мас.% в деионизированной воде). Добавление алюмината приводило к повышению рН смеси до ˜10. Квалифицированному в данной области специалисту известны другие способы получения модифицированного оксидом алюминия золя диоксида кремния.

Оптимальная концентрация оксида алюминия в композиции сбалансирована между сроком годности и свойствами покрытия. Более высокие уровни оксида алюминия приводят к более длительному сроку годности, но также могут приводить к уменьшению скорости проявления свойств покрытия.

Золь диоксида кремния может быть смешан с небольшим количеством силиката щелочного металла, например с силикатом лития, силикатом натрия-лития или силикатом калия, или с силикатом четвертичного аммония. Другие примеры подходящих смесей золь-силикат могут быть найдены в публикации US 4902442. Добавление силиката щелочного металла или аммония может улучшить характеристики начального пленкообразования золя диоксида кремния, но количество силиката щелочного металла должно быть достаточно низким, чтобы иметь мольное отношение SiO2/M2O связующего золя, по меньшей мере, 6:1, предпочтительно, по меньшей мере, 8:1, и наиболее предпочтительно, по меньшей мере, свыше 15:1. В случае настоящего изобретения небольшое количество силиката щелочного металла означает, что массовое отношение силиката щелочного металла к золю диоксида кремния в композиции составляет менее чем 0,5, предпочтительно менее чем 0,25, более предпочтительно менее чем 0,1.

Золь диоксида кремния альтернативно или дополнительно может содержать растворенную или диспергированную органическую смолу. Органическая смола предпочтительно представляет собой латекс, например латекс бутадиен-стирольного сополимера, латекс стирол-акрилового сополимера, латекс винилацетат-этиленового сополимера, дисперсию поливинилбутираля, силикон/силоксановую дисперсию или дисперсию акрилового латекса. Примерами подходящих латексных дисперсий, которые могут быть использованы, являются XZ94770 и XZ94755 (обе Dow Chemicals), Airflex® 500, Airflex® EP3333 DEV, Airflex® CEF 52 и Flexcryl® SAF34 (все Air Products), Primal® E-330DF и Primal® MV23LO (обе Rohm and Haas), и Silres® MP42 E, Silres® M50E и SLM 43164 (все Wacker Chemicals). Растворимые в воде полимеры, такие как акриламидные полимеры, могут быть использованы, но являются менее предпочтительными. Органические смолы предпочтительно используются в количестве до 35 мас.% из расчета на твердое связующее вещество. В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц равным или ниже 10 нм, органическую смолу предпочтительно используют в количестве до 20 мас.%, более предпочтительно в количестве 1-15 мас.% из расчета на твердое связующее вещество. В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц свыше 10 нм, например, между 12 и 22 нм, или между 12 и 16 нм, предпочтительно использовать повышенное количество органической смолы до 35 мас.% из расчета на твердое связующее вещество. Более высокие количества органической смолы могут привести к пористости сварного шва при последующей сварке. Установлено, что добавление органической смолы улучшает адгезию/когезию, которые измеряют методом решетчатого надреза.

Альтернативно, золь диоксида кремния может содержать силановые связующие агенты, которые содержат алкоксисилановые группы и органический остаток, содержащий функциональную группу, такую как амино-, эпокси- или изоцианатная группа. Силановый связующий агент предпочтительно представляет собой аминосилан, такой как гамма-аминопропилтриэтоксисилан или гамма-аминопропилтриметоксисилан, или их неполный гидролизат, хотя эпоксисилан, такой как гамма-глицидоксипропилтриметоксисилан, также может быть использован. Силановый связующий агент предпочтительно присутствует в количестве до 30 мас.%, например, 1-20 мас.%, из расчета на диоксид кремния.

Связующее вещество грунтовочного покрытия может альтернативно или дополнительно содержать водный раствор силиката щелочного металла или аммония, стабилизированный силиконатом, замещенным, по меньшей мере, одной анионной группой с более низким значением рКа, чем рКа кремниевой кислоты, такой как карбоксилатная или сульфонатная группа. Такие связующие вещества предпочтительно представляют собой раствор, имеющий мольное отношение SiO2/М2О в интервале от 8:1 до 30:1 и значение рН в интервале от 7 до 10,5, приготовленном путем понижения рН раствора силиката и силиконата катионным обменом. Следовательно, силиконат может быть добавлен в относительно низких количествах, например, при мольном отношении от 1:2 до 1:20, к силикату щелочного металла с обычным соотношением SiO2/К2О 3,9:1. Затем количество твердых компонентов может быть уменьшено, чтобы облегчить переработку и дополнительно повысить стабильность. На этой стадии раствор имеет рН 12-12,5. Раствор подвергают ионному обмену с использованием стандартной ионообменной смолы. Ионы К+ замещают ионами Н+, уменьшая как содержание щелочи связующего вещества, так и рН. В отсутствие силиконата силикат стал бы гелем при уменьшении рН. Были получены прозрачные, стабильные стабильные растворы с рН вплоть до, но не ниже 8. Полученное связующее вещество обычно имеет мольное отношение SiO2/К2О в интервале 8-20:1 и может быть сконцентрировано, если желательно, для повышения содержания твердых веществ. Связующее вещество представляет собой прозрачный, стабильный раствор и стабилен в присутствии цинка, но покрытия на основе таких подвергнутых ионному обмену связующих веществ имеют относительно плохую прочность пленки по сравнению с покрытиями на основе щелочных силикатных связующих веществ.

Предпочтительно используется связующее вещество, имеющее значение рН в интервале от 9 до 11,5, более предпочтительно в интервале от 9,5 до 11. Без претензии на какую-либо теорию для объяснения влияния рН на свойства пленки, представляется, что повышение рН приводит к увеличению количества растворимого диоксида кремния в растворе. Это, по-видимому, имеет возможность влиять на упрочнение геля in situ после нанесения композиции покрытия. Кроме того, регулирование рН может оказывать небольшое влияние на увеличение срока годности. При использовании получаемого коммерческим путем золя диоксида кремния может быть выбран золь с высоким значением рН и/или значение рН золя может быть скорректировано. Значение рН может быть скорректировано, например, путем изменения количества Al2O3 или добавлением влияющего на рН агента, увеличивающего срок годности, такого как диметиламиноэтанол (ДМАЭ), или путем добавления разбавленной серной кислоты, или путем добавления гидроксида натрия.

Например, коммерчески доступные 22 нм золи диоксида кремния обычно имеют рН приблизительно от 8,5 до 9. Повышение интервала рН таких золей до 10-11 значительно улучшает скорость проявления свойств покрытия.

Грунтовочное покрытие предпочтительно содержит цинковый порошок и/или цинковый сплав. Такой цинковый порошок предпочтительно имеет среднеобъемный размер частиц от 2 до 12 микрон, и наиболее предпочтительно такой цинковый порошок представляет собой продукт, продаваемый промышленностью как цинковая пыль, имеющая средний размер частиц от 2 до 8 микрон. Цинковый порошок защищает сталь по гальваническому механизму и также может образовывать защитный слой продуктов коррозии цинка, повышающих коррозионную защиту, обеспечиваемую покрытием. Весь или часть цинкового порошка могут быть заменены цинковым сплавом. Количество цинкового порошка и/или сплава в покрытии обычно составляет, по меньшей мере, 10% и может достигать до 90 об.% покрытия из расчета на сухую пленку. Порошок цинка и/или сплава по существу могут быть полностью составлять пигментацию покрытия или могут, например, составлять до 70%, например, от 25 до 55 об.% покрытия из расчета на сухую пленку, причем покрытие также содержит дополнительный ингибитор коррозии, который может, например, представлять собой молибдат, фосфат, вольфрамат или ванадат, описанные в публикации US-A-5246488, ультраизмельченный диоксид титана, описанный в публикации KR 8101300, и/или оксид цинка, и/или наполнитель, такой как диоксид кремния, прокаленная глина, алюмосиликат, тальк, бариты, слюда, силикат магния или прокаленный алюмосиликат.

В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц равным или ниже 10 нм, количество порошка цинка и/или сплава в покрытии составляет от 40 до 60%, предпочтительно между 45 и 55 об.% покрытия из расчета на сухую пленку. В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц выше 10 нм, например между 12 и 22 нм, или между 12 и 16 нм, количество порошка цинка и/или сплава в покрытии находится между 35 и 50%.

Однако в сочетании с пигментами на основе цинка могут быть использованы другие пигменты. Примерами других не цинковых пигментов являются проводящие наполнители, такие как фосфид ди-железа (Ferrophos®), слюдяной оксид железа и другие. Использование таких проводящих нецинковых пигментов позволяет уменьшить содержание цинка, сохранив при этом эффективную коррозионную защиту. Чтобы получить оптимальные свойства покрытия, наполнители предпочтительно эффективно диспергируют в композиции покрытия. Типы и размеры используемых разбавителей могут быть подобраны для получения соответствующего состояния дисперсии. Например, когда выбирают пигментный наполнитель Satintone (Lawrence Industries), должен быть использован средний размер частиц ниже 3 мкм, предпочтительно ниже 2 мкм.

Предпочтительно объемная концентрация пигмента (ОКП) в покрытии находится между 40 и 75%. При концентрации свыше 75% характеристики пленки ухудшаются, а при концентрации ниже 40% цинка недостаточно для обеспечения эффективной коррозионной защиты. В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц ниже 10 нм, ОКП предпочтительно находится между 55 и 75%, более предпочтительно между 65 и 75%. В случае композиций, содержащих связующее вещество, имеющее частицы коллоидного диоксида кремния со средним размером частиц равным или свыше 10 нм, могут быть получены улучшенные начальные свойства покрытия при использовании ОКП между 40 и 65%, более предпочтительно между 45 и 55%.

Объемная концентрация пигмента (ОКП) представляет собой объемный процент пигмента в сухой пленке краски. Критическую объемную концентрацию пигмента (КОКП) обычно определяют как объемную концентрацию пигмента, при которой связующее вещество присутствует в количестве, как раз достаточном для создания полностью абсорбированного слоя связующего вещества на поверхностях пигмента и заполнения всех промежутков между частицами плотно упакованной системы. Критическая объемная концентрация пигмента может быть определена путем смачивания сухого пигмента с помощью количества льняного масла, в точности достаточного для образования связной (цельной) массы. Этот метод дает величину, известную как "абсорбция масла", из которой рассчитывают критическую объемную концентрацию пигмента. Метод определения масла абсорбции описан в British Standard 3483 (BS3483).

Содержание твердых компонентов в грунтовочном покрытии обычно составляет, по меньшей мере, 15 об.% и предпочтительно находится в интервале от 20 до 35 об.%. Объемное содержание твердых компонентов представляет собой теоретическое значение, рассчитанное исходя из всех компонентов, присутствующих в композиции покрытия. Покрытие обычно имеет такую вязкость, чтобы оно могло быть легко нанесено обычными устройствами для нанесения покрытий, такими как распылительные, в особенности безвоздушные распылительные или высокообъемные распылительные устройства низкого давления (ВОНД) с получением покрытия, имеющего толщину сухой пленки менее чем 40 микрон, предпочтительно между 12 и 25-30 микронами.

Необязательно, композиция покрытия может содержать дополнительные добавки, хорошо известные квалифицированным в данной области специалистам, например, тиксотропные агенты и/или агенты, регулирующие реологические свойства (органические глины, ксантановая камедь, целлюлозные загустители, полиэфирмочевинополиуретаны, акриловые соединения и другие), пеногасители (в особенности, когда присутствуют латексные модификаторы) и, необязательно, вторичные продлевающие срок годности наполнители, такие как хроматы (например, дихромат натрия) или третичные амины (например, триэтиламин или диметиламиноэтанол). Предпочтительными тиксотропными и/или регулирующими реологические свойства агентами являются Bentonite EW (фирма Elementis), который представляет собой силикат магний-натрия (органическая глина), Bentonite WH (фирма Rockwood), который представляет собой водный алюмосиликат, Laponite RD (Rockwood), который представляет собой водный силикат магний-литий-натрия, и Rheolate 425 (Elementis), который представляет собой запатентованную акриловую суспензию в воде. Предпочтительными пеногасителями являются Foamaster NDW (Cognis) и Dapro 1760 (Elementis). Установлено, что другие соединения, которые могут присутствовать в композиции для других целей, также могут действовать как вторичные агенты, повышающие срок годности. Например, добавление антикоррозионного пигмента Molywhite или стирол-бутадиенового латекса может привести к небольшому удлинению срока годности. Предпочтительными вторичными повышающими срок годности наполнителями являются третичные амины, которые обеспечивают увеличение срока годности без хроматов. Обычно покрывающая система предлагается в виде двух- (или более) компонентной системы, когда компоненты тщательно смешиваются до нанесения покрытия.

При получении композиции с подходящим сроком годности скорость проявления свойств пленки зависит от того, каким образом впоследствии обращаются с нанесенным покрывающим слоем.

Для достижения быстрого проявления свойств покрывающее покрытие может быть затем обработано повышающим прочность пленки раствором. В таком способе до обработки раствором, повышающим прочность пленки, грунтовочное покрытие сушат до исчезновения липкости при слабом прикосновении пальцем.

Проявление свойств покрытия также может быть ускорено путем погружения покрытой основы в воду или выдерживания в атмосфере с относительной влажностью, по меньшей мере, 50%, предпочтительно, по меньшей мере, 80%. Такой способ может дополнительно включать обработку повышающим прочность пленки раствором. Такой способ является объектом отдельной патентной публикации.

Когда скорость сушки не является проблемой, можно давать не подвергшемуся последующей обработке покрытию высыхать при относительной влажности, например, между 25 и 50%. Развитие свойств покрытия будет протекать более медленно, но, в конце концов, будут получены хорошие свойства покрытия.

Время исчезновения липкости при слабом прикосновении пальцем обычно составляет приблизительно от 10 до 15 минут при обычных температурах от 15 до 20°С или от 3 до 4 мин при 40°С для покрытия с толщиной сухой пленки (тсп) 15-20 мкм. Время сушки также зависит от потока воздуха и толщины пленки. При 35°С и потоке воздуха 0,5 м/с время сушки покрытия с толщиной сухой пленки 20 мкм составляет приблизительно 2 мин. Это время также может быть дополнительно уменьшено за счет повышения температуры воздуха.

В общем случае время сушки может быть уменьшено за счет повышения температуры основы, повышения температуры воздуха, использования потока воздуха или за счет любого сочетания этих способов.

Предпочтительно проводить сушку грунтовочного покрытия при 10-60°С, предпочтительно при 25-50°С в принудительном потоке воздуха, предпочтительно в потоке воздуха, по меньшей мере, 0,1 м/с, особенно, если нанесение грунтовочного покрытия, сушку и нанесение необязательного повышающего прочность раствора проводят на технологической линии. Достижение быстрой сушки является очень важным условием нанесения покрытия на технологической линии на судостроительных заводах и сталелитейных заводах.

Нанесение раствора для обработки до высыхания грунтовки до состояния исчезновения липкости при прикосновении пальцем не дает повышения прочности пленки.

Раствор, который повышает прочность пленки грунтовочного покрытия, обычно представляет собой водный раствор неорганической соли или раствор материала, содержащего реакционноспособные кремнийсодержащие группы. Повышение прочности пленки можно определить по значительному увеличению твердости, сопротивления истиранию и обычно адгезии. Твердость может быть измерена с помощью метода определения твердости по карандашной шкале (British Standard 3900, part E19 (1999) (твердость карандаша, необходимая для продавливания покрытия)). Сопротивление истиранию может быть измерено методом двойного истирания, при котором покрытие автоматически трется и который может быть проведен сухим способом или при смачивании водой. Хотя значительное повышение сопротивления истиранию либо в сухом, либо во влажном состоянии уже можно было бы рассматривать как повышение прочности пленки грунтовочного покрытия, установлено, что обработка в соответствии с изобретением повышает сопротивление истиранию как в сухом, так и во влажном состоянии. Адгезию можно измерить методом решетчатого надреза, который описан в British Standard 3900, part E6 (1992).

Количество повышающего прочность пленки раствора, наносимого на грунтовочное покрытие, обычно находится в интервале 0,005-0,2, предпочтительно 0,01-0,08 литра на квадратный метр поверхности грунтовочного покрытия (л/м2) в случае покрытия, нанесенного при стандартной толщине сухой пленки (15-20 мкм). Такое количество раствора обычно может быть нанесено путем опрыскивания. Излишне говорить, что концентрация или объем раствора для последующей обработки должны быть повышены, если покрытие нанесено в большем количестве, например, при толщине сухой пленки >20 мкм.

Ранее в качестве последующей обработки для цинксиликатных покрытий на основе связующего вещества, содержащего силикат щелочного металла, предлагали промывку, но этот способ сопряжен с нанесением большого количества воды для вымывания солей щелочного металла из покрытий, имеющих отношения SiO2/М2О приблизительно от 3:1 до 4:1. Опрыскивание эквивалентным количеством воды самой по себе или пропускание грунтовки через паровую камеру на технологической линии при обычных линейных скоростях (то есть время воздействия <2 мин) не приводит к существенному повышению прочности пленки.

Не претендуя на какую-либо теорию, объясняющую повышение прочности пленки, полагают, что, когда раствор для обработки представляет собой водный раствор неорганической соли, то либо имеет место растворение и повторное осаждение диоксида кремния, либо соли действуют в качестве упрочняющего агента между частицами золя. Когда раствор для обработки содержит реакционноспособные частицы диоксида кремния, они могут быть осаждены между частицами золя диоксида кремния, улучшая их связывание. Заявители установили, что те же упрочняющие материалы при добавлении к композиции грунтовочного покрытия в процессе его нанесения или после нанесения на основу не повышают прочность образованной пленки грунтовочного покрытия.

Когда необязательно наносимый повышающий прочность пленки раствор представляет собой водный раствор неорганической соли, то обычно он имеет концентрацию, по меньшей мере, 0,01 М и предпочтительно, по меньшей мере, 0,03 М. Концентрация раствора неорганической соли может составлять до 0, 5 М или 1 М или даже больше. Неорганическая соль может представлять собой соль одновалентного катиона, такого как соль щелочного металла или аммония, двухвалентного катиона, такого как цинк, магний, кальций, медь (II) или железо (II), трехвалентного катиона, такого как алюминий или церий III), или четырехвалентного катиона, такого как церий (IV), и одновалентного аниона, такого как галогенид, например фторид, хлорид или бромид, или нитрат, или поливалентного аниона, такого как сульфат или фосфат. Также могут быть использованы смеси названных выше солей. Примерами растворов неорганических солей, которые найдены эффективными, являются растворы сульфата магния, сульфата цинка, сульфата калия, сульфата алюминия, сульфата железа, сульфата церия (IV), сульфата меди, хлорида натрия и хлорида калия, хотя хлориды не могут быть предпочтительными из-за их способности активизировать процесс коррозии. Весовая концентрация раствора неорганической соли предпочтительно находится в интервале 0,5-20 мас.%.

Одним из примеров материала, содержащего активные кремнийсодержащие группы, является силикат. Повышающий прочность пленки раствор может представлять собой раствор силиката щелочного металла, например силиката калия или силиката лития, или раствор силиката аммония, или он может представлять собой силиконат щелочного металла, например раствор алкилсиликоната. Предпочтительная концентрация такого раствора находится в интервале 0,5-20 мас.%.

Когда необязательно наносимый повышающий прочность пленки раствор представляет собой раствор неорганической соли или силиката щелочного металла, добавляемый материал будет повышать содержание соли силиката цинка в грунтовочном покрытии. Это будет приводить к увеличению осмотической движущей силы, когда на покрытие наносится верхнее покрытие и, следовательно, к вероятности осмотического образования пузырей при погружении покрытой основы. Количество наносимой неорганической соли или силиката щелочного металла предпочтительно является достаточно низким, чтобы мольное отношение SiO2/М2O связующего вещества грунтовочного покрытия сохранялось выше 6:1, предпочтительно свыше 8:1 и наиболее предпочтительно свыше 10:1. Для достижения такого результата количество наносимой неорганической соли или силиката щелочного металла в повышающем прочность растворе предпочтительно составляет менее чем 10 г/м2 из расчета на сухую массу, наиболее предпочтительно менее чем 5 г/м2, в случае покрытия с толщиной сухой пленки 15-20 мкм.

Альтернативным примером материала, содержащего реакционноспособные кремнийсодержащие группы, является алкоксисилан или ацилоксисилан, например ацетоксисилан. Например, это может быть тетраалкоксисилан (алкилортосиликат), такой как тетраэтоксисилан или тетраизопропоксисилан, или триалкоксисилан, такой как метилтриметоксисилан (МТМС, Aldrich) или бистриметоксисиланэтан. Алкоксисилан может содержать дополнительные функциональные группы, например, триалкоксисилан может иметь формулу RSi(OR1)3, где каждая группа R1 представляет собой 1-3С-алкил, а R представляет собой алкильную или арильную группу, замещенную амино-, алкиламино-, диалкиламино-группой, амидной группой, атомом галогена, карбаматной, эпоксидной, изоцианатной, азиридиновой, сульфонатной, карбоксилатной, фосфатной или гидроксильной группой. Предпочтительными примерами являются аминосиланы, такие как триэтоксисилилпропиламин (Aminosilane A1100, Witco), триметоксисилилпропиламин (Aminosilane A1110, Witco), триметоксисилилпропилэтилендиамин (Aminosilane A1120, Witco), триметоксисилилпропилдиэтилентриамин (Aminosilane A1130, Witco) или бистриметоксисилилпропилэтилендиамин. Кроме того, алкоксисилан может представлять собой бис(триалкоксисилан), например, алкилен- или полидиметилсилановую цепь, закрытую группами -SiOR'3. Алкоксисилан может быть, по меньшей мере, частично гидролизован, например, могут быть использованы частично гидролизованный тетраалкоксисилан или гидролизованный алкилтриалкоксисилан или аминоалкилтриалкоксисилан. Алкоксисилан предпочтительно наносят из водного раствора, хотя водный раствор может содержать смешиваемый с водой органический растворитель, например спирт, такой как этанол.

Кроме того, установлено, что ортосиликаты в этом способе также являются очень эффективными усиливающими свойства агентами. Водные растворы тетраметилортосиликата (ТМОС) и тетраэтилортосиликата (ТЭОС) являются эффективными агентами для последующей обработки. Наиболее хорошие результаты получены, если ТМОС или ТЭОС повергнуты гидролизу при рН 1-2. При таком значении рН срок годности растворов для последующей обработки может превышать даже 7 дней.

Концентрация алкоксисилана или ортосиликатов в необязательно наносимом растворе для обработки предпочтительно находится в интервале 1-25 мас.%.

Использование алкоксисиланов и/или ортосиликатов в необязательно наносимом растворе для обработки является предпочтительным, так как эти соединения вносят в грунтовку металла-полуфабриката фактически нулевое количество растворимых в воде солей.

Необязательное нанесение раствора для обработки, а также, предпочтительно, сушка обработанного грунтовочного покрытия до исчезновения липкости покрытия при слабом прикосновении пальцем, могут быть проведены на технологической линии после нанесения грунтовочного покрытия стали и сушки этого покрытия до исчезновения липкости покрытия при слабом прикосновении пальцем. Используемое количество необязательно наносимого повышающего прочность пленки раствора предпочтительно составляет 0,005-0,2 л/м2 поверхности грунтовочного покрытия, наиболее предпочтительно 0,08 л/м2 или менее, если покрытие обрабатывают и сушат в рабочем режиме на линии, для покрытия с толщиной сухой пленки 15-20 мкм. Время сушки такого покрытия, обработанного таким количеством повышающего прочность пленки раствора, обычно составляет приблизительно от 5 до 10 минут при 15-20°С или приблизительно от 1,5 до 2 минут при 40°С. Время сушки также может быть уменьшено за счет внесения загрунтованной основы в поток воздуха.

В целом время сушки может быть уменьшено за счет повышения температуры основы, повышения температуры воздуха, использования потока воздуха или путем любого их сочетания.

Необязательно наносимый раствор для обработки предпочтительно наносят и сушат при температуре в интервале 10-60°С, предпочтительно 25-50°С в принудительном потоке воздуха, предпочтительно в потоке воздуха, по меньшей мере, 0,1 м/с. Раствор для обработки может быть нанесен с помощью стандартного распылительного оборудования, например, безвоздушным распылением или высокообъемным распылением при низком давлении, или с помощью мелкокапельного распыления, путем простой установки второго распылителя дальше вдоль линии грунтовки металла-полуфабриката после распылителя для нанесения грунтовки. По другому варианту, раствор может быть нанесен с использованием технологии аэрозольного нанесения. Раствор для обработки может быть нанесен на обе стороны основы, например, на обе стороны стального листа для использования в судостроении независимо от ориентации основы; объем раствора, необходимого для повышения прочности пленки, является таким, что раствор может быть нанесен на нижнюю сторону листа без стекания или скапывания. Другие способы нанесения, такие как нанесение валиком, также возможны, но не предпочтительны. Обработанному грунтовочному покрытию необходимо только дать высохнуть на основе и нет необходимости в каком-либо последующем промывании или нагревании; после того как обработанная грунтовка высохнет, с покрытым изделием можно работать обычными способами.

Данный необязательный способ обработки повышает твердость, когезию и сопротивление истиранию грунтовки металла-полуфабриката без внесения такого недостатка, как образование пузырей при нанесении верхнего покрытия. Кроме того, способ ускоряет проявление таких положительных характеристик. Это проявление может быть еще ускорено при обработке раствором, повышающим прочность пленки. Ускоренное проявление таких свойств улучшает устойчивость к повреждениям при обработке и сборке на судостроительных или сталелитейных заводах. Помимо этих положительных эффектов загрунтованная основа обладает характеристиками, требуемыми на рынке грунтовок металла-полуфабриката, а именно: коррозионной устойчивостью 6 месяцев при воздействии открытого воздуха, прекрасными характеристиками сварки/резки и способностью к нанесению верхнего покрытия с помощью широкого спектра грунтовочных покрытий без образования пузырей или ноздреватости.

Например, когда покрытие на основе золя диоксида кремния, наполненное цинком, дополнительно обрабатывают раствором, повышающим прочность пленки, сопротивление сухому истиранию через 10 минут после нанесения покрытия повышается, по меньшей мере, в пять раз, тогда как сопротивление мокрому истиранию обычно повышается в 10 раз или более. Твердость по карандашной шкале обычно меняется от 2М до Т или более. Мольное отношение SiO2/М2О грунтовочного покрытия можно, например, понизить от 50-200 до 15-35, если повышающий прочность пленки раствор представляет собой раствор неорганической соли или раствор силиката щелочного металла, но при обычной толщине сухой пленки 15-20 мкм в случае грунтовочного покрытия для металла-полуфабриката оно все еще остается выше уровня, при котором имеет место значительное образование пузырей. Мольное отношение SiO2/М2О может быть сохранено даже на более высоком уровне, если повышающий прочность раствор представляет собой раствор алкоксисилана. Обработанные грунтовочные покрытия могут быть покрыты верхним покрытием на основе отвержденной амином эпоксидной смолы или любым другим покрытием для тяжелых условий эксплуатации, таким как полиуретановое покрытие, при толщине пленки от 100 до 200 мкм, и после выдерживания для отверждения в течение 7 дней основа может быть погружена в чистую или морскую воду на 6 месяцев (наиболее длительный период испытания до настоящего времени) при 40°С без образования пузырей.

Изобретение также пояснено с помощью следующих примеров. Примеры предназначены для иллюстрации изобретения и никоим образом не предназначены для ограничения его объема.

Определение размера частиц золей диоксида кремния, используемых в примерах, осуществляют методом титрования, который описан в публикации G.W.Sears, Anal. Chem., 12, 1981 (1956). С помощью этого метода может быть определена удельная площадь поверхности в квадратных метрах на грамм. Для сферических частиц золя площадь поверхности переводят в размер частиц.

Массовый процент оксида алюминия на модифицированных оксидом алюминия золях диоксида кремния, использованных в примерах, определяют с помощью рентгеновской флуоресцентной спектроскопии.

Используемые в настоящих примерах исходные соединения имеют следующее происхождение:

Ludox® SM золь диоксида кремния с концентрацией 30 мас.%, средний размер частиц 7 нм, мольное отношение SiO2/Na2O 50:1, DuPont, pH 10,3

Bindzil® 25АТ/360 модифицированный оксидом алюминия золь диоксида кремния с концентрацией 22-27 мас.%, средний размер частиц 7 нм, мольное отношение SiO2/Na2O 50:1, Akzo Nobel (Eka Chemicals), pH 9,8-10

Nyacol золь диоксида кремния с концентрацией 40 мас.%, средний размер частиц 16 нм, мольное отношение SiO2/Na2O 105:1, Akzo Nobel (Eka Chemicals), pH 9,8

Nyacol Al модифицированный оксидом алюминия вариант Nyacol, рН 9,9

XZ 94770 органический стирол/бутадиеновый латекс с 50 об.% твердых веществ, Dow Chemicals

Huber 90C прокаленный алюмосиликатный пигментный наполнитель со средним размером частиц 0,7 мкм, JM Huber/Marlow Chemicals

Цинковая пыль металлический порошок со средним размером частиц 7 мкм, Trident Alloys

Molywhite 212 смешанный молибдат кальция и цинка, антикоррозионный пигмент с размером частиц 4,1 мкм, Sherwin Williams

Minex 20 натрий-калий-алюмосиликатный пигментный наполнитель со средним размером частиц 2,95 мкм, North Cape Minerals

Bentone EW тиксотропный силикат натрия-магния, Elementis.

Примеры 1-5

Для оценки влияния содержания оксида алюминия на срок годности грунтовочных покрытий металла-полуфабриката готовят несколько композиций с концентрацией твердых компонентов 28 об.%. Грунтовочное покрытие имеет объемную концентрацию пигмента 71,0%, что в 1,4 раза превосходит критическую объемную концентрацию пигмента.

Используемую в примере 1 композицию готовят из следующих ингредиентов.

Для примеров со 2 по 5 композиции готовят из следующих ингредиентов.

Грунтовку готовят смешением золя диоксида кремния с водой и тиксотропным агентом, и полученное связующее вещество смешивают с пигментами непосредственно перед нанесением на сталь, как это обычно имеет место в случае цинксиликатных покрытий. Полученное грунтовочное покрытие наносят на стальные панели размерами 15 см × 10 см с толщиной сухой пленки 15-20 мкм при 35°С и относительной влажности 30%. Грунтовочное покрытие сушат при комнатных условиях (20°С, OB 60%).

Срок годности представляет собой время после смешения всех компонентов, когда, после нанесения покрытия, наблюдают ухудшение свойств покрытия через 1 час после нанесения. В настоящих испытаниях определяли 50%-ное ухудшение свойств покрытия через 1 час после нанесения, чтобы показать, что срок его годности увеличился.

Примеры 6-9

Готовят композиции грунтовочного покрытия металла-полуфабриката примеров 1, 2, 3 и 4. Через 0,5, 1,5, 4, 6 и/или 24 час после смешения компонентов композиции наносят на стальные панели размерами 15 см × 10 см с толщиной сухой пленки 15-20 мкм при 35°С и относительной влажности 30%. Грунтовочное покрытие сушат при комнатных условиях (23°С, ОВ 60%).

Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 1 час и через 24 час. В испытании двойным истиранием испытываемую поверхность смачивают двумя каплями воды (в случае мокрого двойного истирания), затем трут хлопково-шерстяным тампоном с небольшим нажимом. Один проход туда и обратно представляет собой двойное истирание. Результаты выражают в виде числа двойных истираний до удаления покрытия. Если покрытие выдерживает 100 двойных истираний, конечную толщину сухой пленки (тсп) сравнивают с исходной величиной. Если толщина сухой пленки уменьшается более чем на 25%, результат выражают как >100. Если толщина сухой пленки уменьшается менее чем на 25%, результат выражают как ≫100. Полученные результаты приведены в таблице 2.

Примеры 10-13

Готовят композиции грунтовочного покрытия металла-полуфабриката примеров 1, 2, 3 и 4. Через 0,5, 1,5, 4, 6 и/или 24 час после смешения компонентов композиции наносят на стальные панели размерами 15 см·10 см с толщиной сухой пленки 15-20 мкм при 35°С и относительной влажности 30%.

После высыхания покрытий до исчезновения липкости при слабом прикосновении пальцем, их обрабатывают 5%-ным раствором частично гидролизованного (рН 2) ТЭОС (тетраэтилортосиликат) в воде. Затем грунтовочное покрытие сушат при комнатных условиях (23°С, ОВ 60%). Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 1 час и через 24 час после обработки раствором ТЭОС. Полученные результаты приведены ниже в таблице 3.

Пример 14

Для оценки влияния различных способов кондиционирования покрытия после нанесения из следующих ингредиентов готовят композиции с концентрацией твердых компонентов 28 об.%. Грунтовочное покрытие имеет объемную концентрацию пигмента 70%, что в 1,06 раза превосходит критическую объемную концентрацию пигмента.

Грунтовку готовят смешением золя диоксида кремния с водой и Bentone, и полученное связующее вещество смешивают с пигментами непосредственно перед нанесением на сталь. Полученное грунтовочное покрытие наносят на стальные панели размерами 15 см × 10 см с толщиной сухой пленки 15-20 мкм при 35°С и относительной влажности 30%. Грунтовочное покрытие сушат при комнатных условиях (20°С, OB 60%).

В опыте 14а после высыхания покрытия до исчезновения липкости при слабом прикосновении пальцем его обрабатывают 5%-ным раствором ZnSO4 в воде.

В опыте 14b покрытые панели выдерживают при 23°С и OB 60%.

В опыте 14с покрытые панели выдерживают при 23°С и OB 35%.

Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 10 мин, 1 час и через 24 час после кондиционирования. В дополнение к этому измеряют твердость по корандолиной шкале. Полученные результаты приведены ниже в таблице 4.

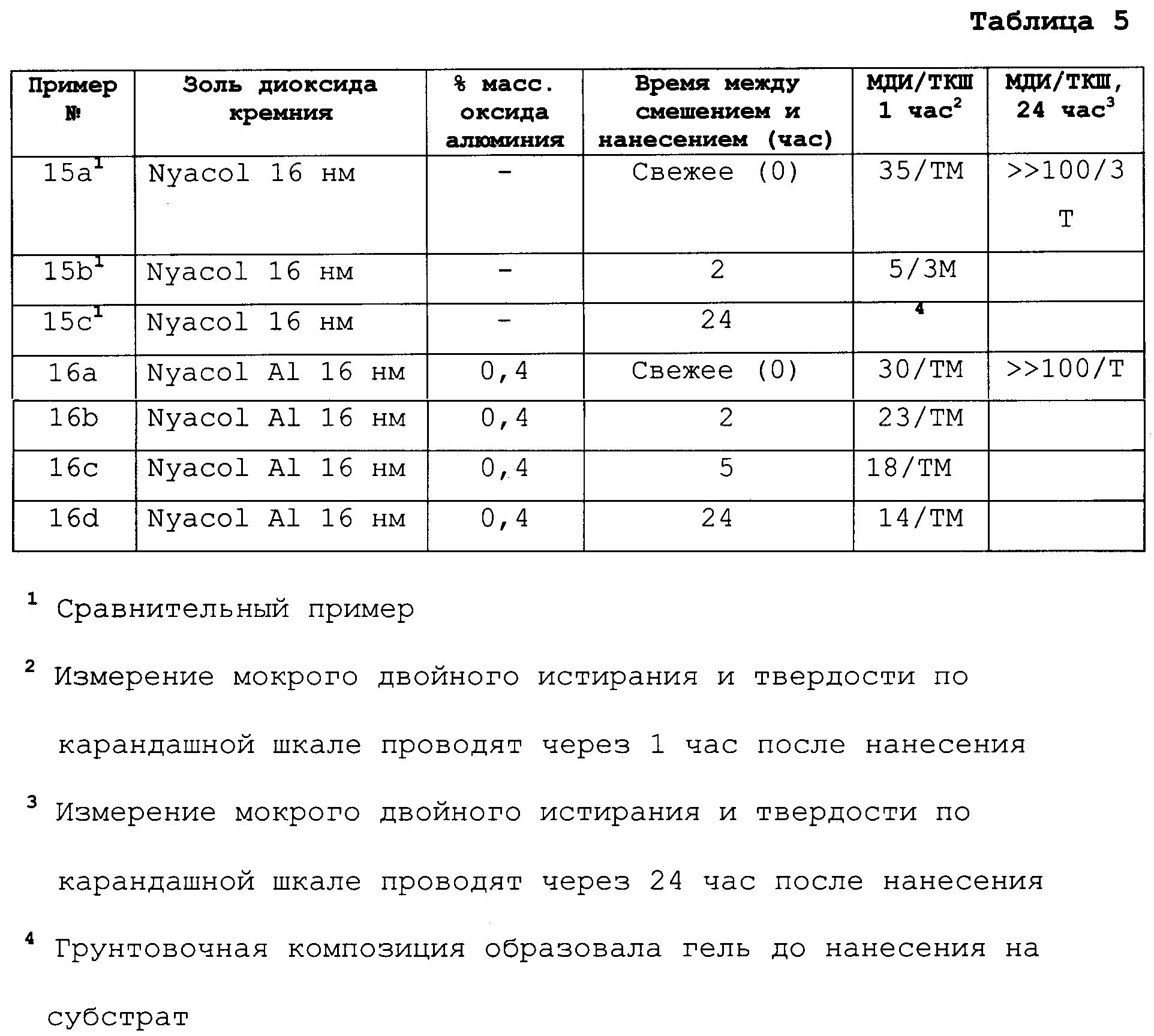

Примеры 15 и 16

Для оценки влияния модификации оксидом алюминия на срок годности и скорость проявления свойств золей готовят композиции с концентрацией твердых компонентов 28 об.% и объемной концентрацией пигмента 50%, что составляет 0,72 от критической объемной концентрации пигмента.

Рецептуры готовят из следующих ингредиентов:

Из этих рецептур готовят два грунтовочных покрытия с использованием двух различных золей диоксида кремния, а именно: 16 нм золь Nyacol для сравнительного примера 15 и 16 нм золь Nyacol A1 для примера 16. Полученные грунтовочные покрытия наносят на стальные панели размерами 15 см × 10 см немедленно, через 2 час, 5 час и 24 час после смешения композиции с толщиной сухой пленки 15-20 мкм при 35°С и относительной влажности 30%. Грунтовочное покрытие сушат при комнатных условиях (20°С, OB 60%).

Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 1 час и через 24 час после нанесения покрытия. Кроме того, измеряют твердость по карандашной шкале. Полученные результаты приведены ниже в таблице 5.

Примеры 17 и 18

Для оценки влияния размера модифицированных оксидом алюминия золей на свойства грунтовочного покрытия металла-полуфабриката готовят две композиции с объемной концентрацией пигмента 50%. В примере 17 композицию готовят из следующих ингредиентов.

Для примера 18 готовят композицию примера 16. Грунтовочное покрытие сушат при комнатных условиях (20°С, OB 60%).

Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 1 час и через 24 час после нанесения покрытия. Кроме того, измеряют твердость по карандашной шкале. Полученные результаты приведены ниже в таблице 6.

Примеры 19-21

Для оценки влияния модифицирования оксидом алюминия и добавления диметиламиноэтанола (ДМАЭ), в качестве вторичного увеличивающего срок годности агента на скорость проявления свойств и срок годности небольших золей, готовят несколько композиций. Объемная концентрация пигмента составляет 50,0%, что составляет 0,72 от критической объемной концентрации пигмента.

В примере 19 готовят композицию, имеющую объемную концентрацию твердых веществ 28%, из следующих ингредиентов.

Для примера 20 готовят композицию, имеющую объемную концентрацию твердых веществ 26%, из следующих ингредиентов.

Для примера 21 готовят композицию примера 20 и смешивают с ДМАЭ. Количество ДМАЭ в смеси составляет 1 мас.% из расчета на общую массу смеси.

Сопротивление истиранию покрытых панелей (испытание двойным истиранием) определяют через 1 час после нанесения покрытия. Кроме того, измеряют твердость по карандашной шкале. В этих экспериментах принимается, что на истечение срока годности указывает 50%-ное снижение характеристик покрытия, измеренных через 1 час после его нанесения. Полученные результаты приведены ниже в таблице 7.

Реферат

Настоящее изобретение относится к способу получения грунтовочного покрытия стали, которая предназначена для сборки и нанесения верхнего покрытия. По способу сталь грунтуют грунтовочным покрытием, содержащим связующее вещество на основе диоксида кремния, содержащее стабилизированный оксидом алюминия водный золь диоксида кремния и, необязательно, небольшое количество силиката щелочного металла, причем указанное связующее вещество имеет мольное отношение SiO2/M2O, где М представляет собой общее количество ионов щелочного металла и ионов аммония, по меньшей мере, 6:1, и где после того, как грунтовочное покрытие высохнет до исчезновения липкости при слабом прикосновении пальцем, его необязательно обрабатывают раствором, который повышает прочность пленки грунтовочного покрытия. 2 н. и 11 з.п. ф-лы, 7 табл.

Комментарии