Несущая труба-оболочка из композиционных материалов, способ и оправка для ее изготовления - RU2083371C1

Код документа: RU2083371C1

Чертежи

Описание

Изобретение относится к машиностроению, а именно к оболочечным конструкциям корпусных деталей, применяемым в авиационной технике, работающим в условиях повышенных нагрузок, способам и устройствам для их изготовления.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая обечайку и силовой каркас ячеистой структуры, образованный перекрещивающимися между собой спиральными и кольцевыми лентами (патент США N 3083864, кл. 220-83, 1963).

Известна другая несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся однонаправленных нитей и внешнее защитное покрытие (патент США N 4137354, кл. 428-116, 1979).

Однако известные трубы-оболочки имеют пониженную жесткость и прочность, обусловленные возможностью местной потери устойчивости, и имеют повышенную концентрацию напряжений в общих узлах перекрестий спиральных лент с кольцевыми и продольными, в которых сосредотачивается трехкратное количество армирующего материала, приводящее к снижению монолитности граней ячеек.

Такие трубы-оболочки для обеспечения надежной работы в условиях сложно-напряженного состояния при одновременном нагружении на сжатие, изгиб и кручение требуют дополнительного упрочнения и обладают повышенной массой.

Известна также несущая труба-оболочка из композиционных материалов, содержащая силовой каркас ячеистой структуры, образованный из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных, продольных и кольцевых лент, выполненных из однонаправленных нитей, образующих ребра жесткости между узлами перекрестий, и внешнее защитное покрытие (патент США N 4284679, кл. B 32 B 7/02, 1981). Данная труба-оболочка обладает аналогичными недостатками.

Известен способ изготовления труб-оболочек ячеистой структуры из композиционных материалов, включающий спиральноперекрестную и кольцевую намотку однонаправленных нитей, пропитанных связующим (патент США N 3083864, кл. 220-83, 1962).

Известен способ изготовления труб-оболочек ячеистой структуры из композиционных материалов, включающий установку на оправку формообразующих элементов из резиноподобного материала и формирование между ними сетки взаимно пересекающихся пазов, укладку в них перекрещивающихся однонаправленных нитей, пропитанных связующим, для образования ребер жесткости, намотку лент с натяжением поверх формообразующих элементов и нитей в пазах для образования внешнего защитного покрытия и термообработку его с последующим извлением оправки и формообразующих элементов (патент США n 4137354, кл.428-116, 1977).

Известные способы изготовления труб-оболочек ячеистой структуры не обеспечивают необходимое качество формирования труб-оболочек ячеистой структуры, в частности монолитность граней ребер ячеек, что приводит к потере их устойчивости в готовой продукции.

Способ по патенту США N 4137354 несмотря на обеспечение более высокого качества технологически сложен из-за множества вспомогательных операций, связанных с установкой и разборкой специальной оснастки.

Известен и другой способ изготовления труб-оболочек из композиционных материалов, при котором покрывают сердечник резиноподобным материалом с взаимно пересекающимися пазами, укладывают в пазы перекрещивающиеся спиральные, продольные и кольцевые ленты из однонаправленных нитей, предварительно пропитанных связующим для образования ребер жесткости, наносят на ленты формообразующие элементы и термообрабатывают с последующим извлечением сердечника и резиноподобного материала (патент США N 4284679, кл.B 32 B 7/02, 1981). К недостаткам способа следует отнести превышение строительной высоты узлов перекрестий нитей всех направлений над строительной высотой ребер вследствие неравномерной опрессовки их формообразующими элементами, что снижает качество готового изделия.

Известна оправка для изготовления труб-оболочек ячеистой структуры из композиционных материалов, содержащая каркас с формообразующими элементами из резиноподобного материала с сеткой взаимно пересекающихся пазов между ними для укладки в них образующих ребра жесткости перекрещивающихся однонаправленных нитей, пропитанных связующими (патент США N 4137354, кл. 428-116, 1977). Недостатками известной оправки являются сложность ее сборки и разборки, трудоемкость и большие затраты, связанные с ее изготовлением.

Известна и другая оправка для изготовления труб-оболочек из композиционных материалов, содержащая сердечник и покрывающих его резиноподобный материал с взаимно пересекающимися пазами для укладки в них перекрещивающихся спиральных, продольных и кольцевых лент из однонаправленных нитей для образования ребер жесткости каркаса трубы-оболочки (патент США N 4284679, кл. B 32 B 7/02, 1981). Однако известная оправка сложна в эксплуатации, а ее изготовление связано с большими трубозатратами.

Техническим результатом данной группы изобретений является создание несущей трубы-оболочки в виде тела вращения из композиционных материалов, способа и справки для ее изготовления, которые обеспечивают надежную работу конструкции в условиях сложно-напряженного состояния при действии одновременных нагрузок на сжатие, кручение и изгиб, создание трубы-оболочки с наименьшей массой.

Для достижения технического результата в несущей трубе-оболочке из композиционных материалов, содержащей силовой каркас ячеистой структуры, образованный из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных, продольных и кольцевых лент, выполненных из однонаправленных нитей, образующих ребра жесткости между узлами перекрытий, и внешнее защитное покрытие, согласно изобретению слои кольцевых лент снабжены выполненными за одно целое с ними наклонными переходами, образующими по толщине стенки каркаса дополнительные наклонные ребра жесткости, перекрещивающиеся с ребрами жесткости, образованными спиральными, продольными и кольцевыми лентами, при этом находящиеся в промежутках между кольцевыми ребра жесткости расположены по направлению винтовой спирали последовательно друг за другом, а также расположены вдоль образующих трубы-оболочки и могут быть равномерно смещены друг относительно друга в окружном направлении.

В способе изготовлении труб-оболочек из композиционных материалов, при котором покрывают сердечник резиноподобным материалом с взаимно пересекающимися пазами, укладывают в пазы перекрещивающиеся спиральные, продольные и кольцевые ленты из однонаправленных нитей, предварительно пропитанных связующими для образования ребер жесткости между узлами их перекрытий, наносят на ленты формообразующие элементы и термообрабатывают с последующим извлечением сердечника и резиноподобного материала, резиноподобный материал отличают в виде плоских пластин на термостабилизированных формах, выполненных из полиуретана, имеющих зеркальное отображение рельефа пластин и отверждают их, а при нанесении пластин на сердечник их фиксируют по пазам под кольцевые ленты посредством поясков, выполненных из однонаправленных нитей из волокнистого материала.

В оправке для изготовления труб-оболочек из композиционных материалов, содержащей сердечник и покрывающий его резинопободный материал с взаимно пересекающимися пазами для укладки в них перекрещивающихся спиральных, продольных и кольцевых лент из однонаправленных нитей для образования ребер жесткости каркаса трубы-оболочки, резиноподобный материал выполнен из гибких термостабилизированных плоских пластин, скрепленных с сердечником посредством радиально установленных стержневых элементов и поясков из однонаправленных нитей из волокнистого материала, размещенных в пазах под кольцевые ленты.

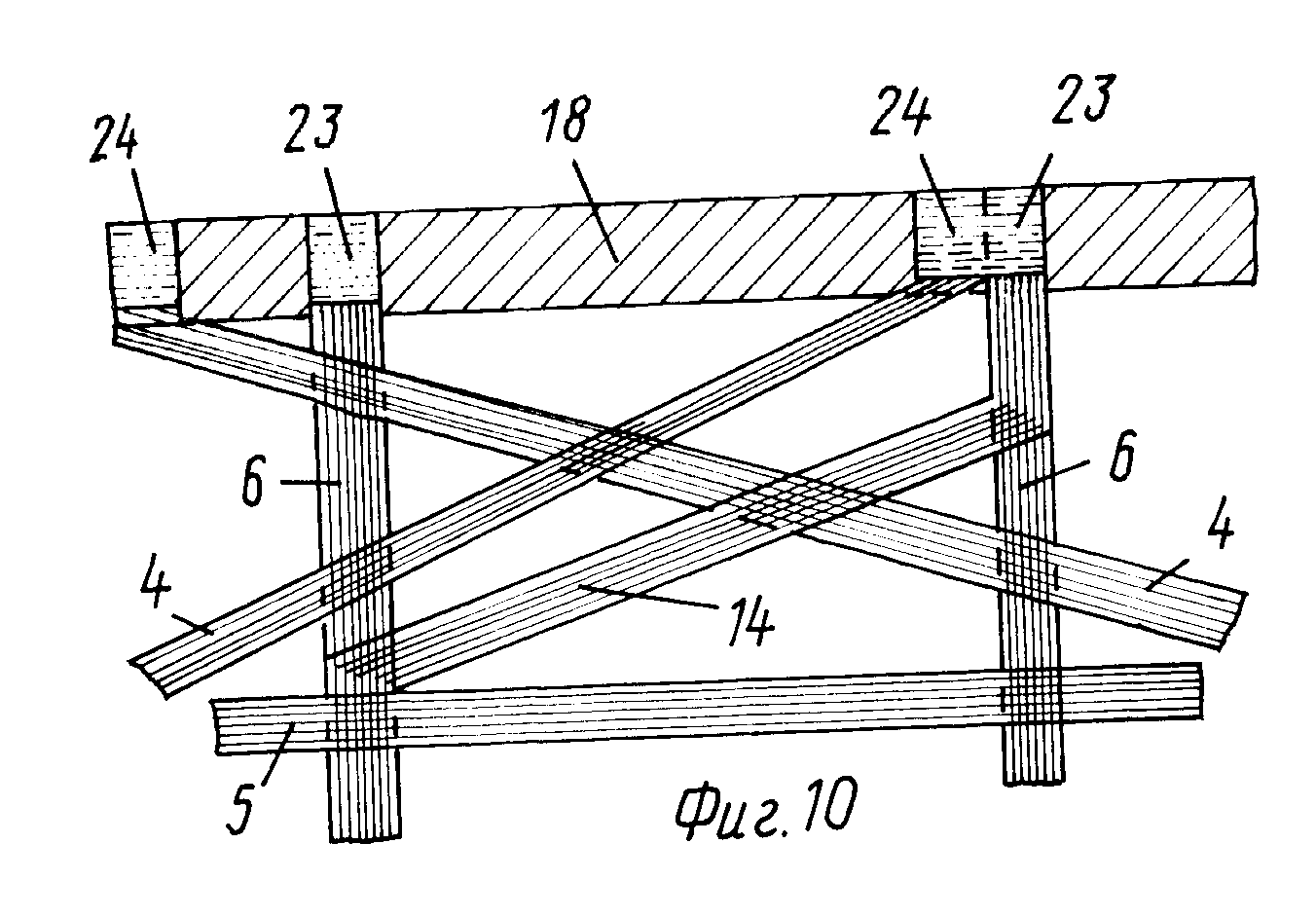

На фиг. 1 представлен общий вид несущей трубы-оболочки в виде тела вращения из композиционных материалов в изометрии; на фиг.2 вид на трубу-оболочку сбоку; на фиг.3 дополнительные ребра жесткости, соединяющие кольцевые ребра; на фиг. 4 расположение дополнительных ребер в направлении винтовой спирали; на фиг.5 расположение дополнительных ребер в локальной зоне вдоль образующих трубы-оболочки; на фиг. 6 расположение дополнительных ребер со смещением относительно друг друга; на фиг.7 -справка для изготовления трубы-оболочки; на фиг. 8 фрагмент оправки в увеличенном масштабе; на фиг.9 - гибкая термостабилизированная пластина для покрытия сердечника оправки; на фиг. 10 технологическая схема намотки каркаса трубы-оболочки.

Несущая труба-оболочка в виде тела вращения из композиционных материалов содержит силовой каркас 1 ячеистой структуры и внешнее защитное покрытие 2. Силовой каркас 1 трубы-оболочки выполнен из повторяющихся по толщине стенки слоев 3 систем перекрещивающихся спиральных, продольных и кольцевых лент 4, 5 и 6 из однонаправленных нитей 7 (фиг.3), образующих ребра жесткости 8, 9 и 10 между узлами перекрестий 11, 12 и 13. Слои 3 кольцевых лент 6 снабжены выполненными за одно целое с ними наклонными переходами 14 между ними, образующими по толщине стенки каркаса 1 дополнительные наклонные ребра жесткости 15, пересекающиеся с ребрами жесткости 8, 9 и 10, образованными перекрещивающимися спиральными, продольными и кольцевыми лентами 4, 5 и 6.

На фиг. 1 представлена несущая труба-оболочка с двумя кольцами ребрами 10, пересекающимися спиральными и продольными ребрами 8 и 9, с которыми пересекаются дополнительные ребра жесткости 15 в одном направлении на переднем плане и 16 в противоположном направлении на заднем плане. При большем количестве кольцевых ребер жесткости 10 расположение дополнительных ребер жесткости 15 в соседних промежутках между ними может быть выполнено на продолжении одного другим по направлению винтовой спирали (фиг.4), в локальной зоне вдоль образующих трубы-оболочки (фиг.5), с равномерным смещением относительно друг друга (фиг.6) в кольцевом направлении, что позволяет варьировать жесткостью трубы-оболочки в зависимости от предъявляемых к ней требований по нагрузочной способности и массе и обеспечивать ее соответствующей прочностью и надежностью.

Изготовление несущей трубы-оболочки может быть осуществлено на сердечнике (фиг.7) совершенствованной конструкции, содержащей сердечник 17 и покрытие 18, выполненное из гибких термостабилизированных плоских пластин 19, скрепленных с ним посредством радиально установленных стержневых элементов 20 и поясков 21 из одноправленных нитей 22 из волокнистого материала, размещенных в пазах 23 под кольцевые ленты 6. На термостабилизированных плоских пластинах 19 (фиг. 9) выполнены взаимно пересекающиеся пазы 24, 25 для укладки в них спиральных и продольных лент 4 и 5. Для укладки кольцевых лент 6 используются пазы 23. Термостабилизированные плоские пластины 19 обеспечивают точность состыковки их соответствующими пазами при обкладке ими сердечника 17 (фиг.7), а также размеростабильность всей конструкции несущей трубы-оболочки. Для обеспечения укладки наклонных переходов 14 между кольцевыми лентами 6 в каждом слое 3 на термостабилизированных плоских пластинах 19 выполнены наклонные пазы 26 (фиг.9) для образования в них дополнительных наклонных ребер жесткости 15 за одно целое с кольцевыми ребрами жесткости 10 (фиг.3).

При этом пазы 26 пересекаются с пазами 24 и 25 для укладки в них спиральных и продольных лент 4 и 5.

Способ изготовления несущей трубы-оболочки в виде тела вращения из композиционных материалов заключается в следующем.

На плоских термостабилизированных формах (условно не показано), выполненных из полиуретана, имеющих зеркальное отображение рельефа плоских пластин 19, отличают их заготовки из резиноподобного материала и отверждают на них по режимам переработки этого материала. Благодаря термостабилизированным формам, изготовленным из полиуретана, достигается отливка пластин с точно заданными размерами, а их термостабилизация в полиуретановых формах по режиму обработки резиноподобного материала обеспечивает получение термостабилизированных пластин 19.

Изготовление пластин 19 на формах, выполненных из металла, например стали, не обеспечивает получение их размеростабильности из-за того, что коэффициент линейного температурного расширения стальных форм и их плоскости значительно превышает его в аналогичных формах из полиуретана и состыковка пластин 19 на сердечнике 17 для образования покрытия 18 не обеспечивает совпадение соответствующих спиральных, продольных и кольцевых пазов 24, 25 и 23.

Термостабилизированные плоские пластины 19 наносят на сердечник 17 и закрепляют на нем посредством радиально установленных стержневых элементов 20 и поясков 21 (фиг.7) из однонаправленных нитей 22 из волокнистого материала, размещенных в кольцевых пазах 23. Затем по всей поверхности покрытия 18 наносят разделительный слой, например антиадгезионной термопластичной или смазки типа циатима, и на вращаемую оправку по технологической схеме (фиг. 10) производят намотку лент 4, 5 и 6 слоями 3 в различной комбинации последовательности укладки, например сначала укладывают кольцевые ленты 6 с образованием наклонных переходов 14, затем продольные ленты 5 и спиральные ленты 4. Намотку каркаса 1 производят до одного заполнения пазов 23, 24, 25 и 26. Затем извлекают радиальные стержневые элементы 20 и поверх каркаса 1 наматывают лентами из однонаправленных нитей внешнее защитное покрытие 2. Оправку с намотанной заготовкой помещают в камеру для отверждения полимерного связующего, которым пропитаны все слои каркаса 1 и покрытия 2. После отверждения заготовки извлекают сердечник 17 и отслаивают гибкие плоские пластины 19, при этом пояски 21 из однонаправленных нитей 22 остаются в каркасе 1, их объем незначительный. Трубу-оболочку подвергают слесарно-доводочным операциям и направляют на сборку.

Реферат

Использование: при изготовлении корпусных деталей в виде оболочек, которые могут быть применены в авиационной технике. Сущность изобретения: несущая труба - оболочка (Т-О) содержит каркас ячеистой структуры, образованный из повторяющихся спиральных (С), продольных (ПР) и кольцевых лент (К), выполненных из однонаправленных нитей, образующих ребра жесткости (РЖ) между узлами перекрестий и внешнее защитное покрытие. Слои К лент снабжены выполненными за одно целое с ними наклонными переходами, образующими по толщине стенки каркаса дополнительные наклонные РЖ, перекрещивающиеся с РЖ, образованными С, ПР и К лентами. Дополнительные РЖ расположены по направлению винтовой спирали последовательно друг за другом. Дополнительные РЖ расположены вдоль образующих Т-О. Дополнительные РЖ равномерно смещены относительно одно другого в окружном направлении. Способ изготовления Т-О, при котором покрывают сердечник (СР) резиноподобным материалом с взаимно пересекающимися пазами, укладывают в пазы перекрещивающиеся С, ПР и К ленты из однонаправленных нитей, предварительно пропитанных связующим для образования Ж между узлами их перекрестий, наносят на ленты формообразующие элементы и термообрабатывают с последующим извлечением СР и резиноподобного материала. Последний отливают в виде плоских пластин на термостабилизированных формах, выполненных из полиуретана, имеющих зеркальное отражение рельефа пластин, и отверждают их. При нанесении пластин на СР их фиксируют по пазам под кольцевые ленты посредством поясков, выполненных из однонаправленных нитей из волокнистого материала. Оправка для изготовления Т-О содержит СР и покрывающий его резиноподобный материал с взаимно пересекающимися пазами для укладки в них перекрещивающихся С, ПР и К лент из однонаправленных нитей для образования РЖ каркаса Т-О. Резиноподобный материал выполнен из гибких термостабилизированных плоских пластин, скрепленных с СР посредством радиально установленных стержневых элементов и поясков из однонаправленных нитей из волокнистого материала, размещенных в парах под К ленты. 3 с. и 3 з.п.ф-лы, 10 ил.

Комментарии