Устройство уплотнения для машины для намотки волокнистой текстуры на оправку для пропитки - RU2587172C2

Код документа: RU2587172C2

Чертежи

Описание

Уровень техники изобретения

Настоящее изобретение, в общем, относится к области изготовления корпусов газовой турбины из композитного материала, и конкретнее к корпусу удержания вентилятора газовой турбины для авиационных двигателей.

В газотурбинном авиационном двигателе корпус вентилятора выполняет несколько функций: он определяет канал впуска воздуха в двигатель, он направляет измельченный материал к вершинам лопастей вентилятора, он поддерживает возможную конструкцию поглощения звуковых волн для акустической обработки на впуске двигателя, и он включает или поддерживает удерживающий щит. Щит образует ловушку для удержания обломков, таких как засосанные детали или фрагменты разрушенных лопастей, которые выбрасываются наружу центрифугированием, для того, чтобы предотвращать их прохождение через корпус и достижение других участков самолета.

Корпус удержания вентилятора главным образом образован относительно тонкой стенкой, определяющей канал впуска воздуха и направляющей измельчаемый материал над траекторией прохождения вершин лопастей вентилятора, вместе с покрытием акустической обработки, если необходимо, а также защитной конструкцией, которая прикреплена к внешней части этой стенки на одном уровне с вентилятором.

Уже предложено изготавливать корпус удержания вентилятора из композитного материала. Для примера, может быть сделана ссылка на документ EP 1961923, который описывает изготовление корпуса из композитного материала с изменяемой толщиной, и который включает образование армирования волокном в форме наложенных слоев волокнистой текстуры и уплотнение армирования волокном посредством матрицы. Более точно, этот документ предусматривает использование оправки для намотки трехмерного сплетения волокнистой текстуры, причем далее текстура наматывается в виде наложенных слоев на оправку для пропитки, которая представляет внешнюю поверхность, имеющую профиль, соответствующий профилю центрального участка корпуса, который должен быть изготовлен, вместе с двумя боковыми пластинами, которые соответствуют фланцам для крепления корпуса. Волокнистая преформа, которая получена таким образом, удерживается на оправке для пропитки и пропитывается смолой перед полимеризацией смолы.

Практическое осуществление этого способа вызывает проблему передачи волокнистой текстуры с оправки для намотки на оправку для пропитки. Во время такой намотки необходимо, в частности, обеспечивать целесообразный уровень уплотнения на наложенных слоях волокнистой текстуры на оправке для пропитки. Степень уплотнения, которой подвергаются слои волокнистой текстуры, пока они наматываются, имеет прямое воздействие на плотность волокна конечной преформы. В частности, должна быть обеспечена возможность уплотнять слои волокнистой текстуры и на внешней поверхности оправки для пропитки, и в углах, образованных между указанной поверхностью и боковыми пластинами этой оправки.

В результате, существует необходимость в инструменте, который обеспечивает уплотнение различных слоев волокнистой текстуры эффективным и подходящим образом, пока они наматываются на оправку для пропитки.

Задача и сущность изобретения

Таким образом, главной задачей настоящего изобретения является удовлетворение такой необходимости предложением устройства уплотнения для машины для намотки волокнистой текстуры на оправку для пропитки, причем это устройство содержит, в соответствии с изобретением, раму, имеющую установленный на ней ролики уплотнения для надавливания на внешнюю поверхность оправки для пропитки машины для намотки, и два колеса уплотнения, каждое из которых выполнено с возможностью удержания напротив угла, образованного между внешней поверхностью и боковой пластиной оправки для пропитки.

При работе, ролик уплотнения устройства изобретения прикладывает давление к слоям волокнистой текстуры, наслоенным на оправку для пропитки, в пределах будущего центрального участка корпуса, который должен быть изготовлен, при этом это давление способствует уплотнению этих слоев. Также слои волокнистой текстуры в пределах углов, образованных между центральным участком и участками, которые должны образовывать крепежные фланцы корпуса, который должен быть изготовлен, уплотняют давлением, приложенным колесами устройства уплотнения.

Более того, устройство уплотнения делает возможным оптимизацию применения натяжения волокнистой текстуры, пока она наматывается на оправку для пропитки. Таким образом эффект уплотнения обеспечивает преформу, обладающую конечным уровнем уплотнения, и обеспечивает натяжение намотки (лежащее в диапазоне 500 Ньютон (Н) до 1500 Н), применяемое так, чтобы фиксировать этот уровень уплотнения в преформе, даже когда преформа больше не находится под роликом и колесами уплотнения.

Предпочтительно, устройство уплотнения дополнительно содержит средство для сообщения вибрации ролику и колесам уплотнения. Сообщение вибрации ролику и колесам уплотнения создает микронаклеп на слоях волокнистой текстуры, тем самым усиливая эффект уплотнения на преформе.

Средство для приложения вибрации к ролику и колесам уплотнения может содержать по меньшей мере один электрический вибратор, установленный на раме.

Также предпочтительно, устройство уплотнения содержит средство для регулирования положения ролика уплотнения относительно рамы. Эта возможность регулирования делает возможным точное регулирование положения ролика уплотнения на слоях волокнистой текстуры, наматываемых на оправку для пропитки.

При таких обстоятельствах ролик уплотнения может быть установлен с возможностью вращаться между двумя пластинами, которые закреплены на раме, при этом каждая пластина имеет один конец, который вынуждают поворачиваться посредством зубчатого колеса, пригодного для поворота вокруг горизонтальной оси с помощью зацепления с червяком.

Предпочтительно, внешняя поверхность ролика уплотнения представляет профиль, соответствующий профилю внешней поверхности оправки для пропитки, к которой он должен плотно прилегать.

Ролик уплотнения может содержать множество продольных секций ролика, которые взаимно независимы во вращении. При наличии в общем изменяющегося диаметра корпуса удержания этот признак устройства уплотнения делает возможным согласование отличий во вращении между различными секциями ролика так, чтобы обеспечивать, что все точки оправки подвергаются качению без трения.

Также предпочтительно, устройство уплотнения дополнительно содержит средство для регулирования положений колес уплотнения относительно рамы. Эта возможность регулирования делает возможным точное регулирование положения колес уплотнения напротив углов, образованных между внешней поверхностью и боковыми пластинами оправки для пропитки.

При таких обстоятельствах каждое колесо уплотнения может быть установлено на опоре колеса, имеющей первый участок, образующий зажим, пригодный для скольжения на неподвижном продольном стержне рамы так, чтобы обеспечивать регулирование положения колес уплотнения относительно рамы в продольном направлении, и второй участок, образующий ползун, установленный на первом участке с возможностью скольжения относительного него в радиальном направлении так, чтобы обеспечивать регулирование положений колес уплотнения относительно рамы в указанном радиальном направлении.

Предпочтительно, ролик уплотнения и колеса уплотнения покрыты покрытием, изготовленным из эластомерного материала. Использование эластомерного покрытия обеспечивает ролик и колеса уплотнения с возможностью лучше адаптироваться к наружному профилю оправки для пропитки для того, чтобы прикладывать по существу равномерное давление ко всем точкам оправки.

Изобретение также обеспечивает машину для намотки волокнистой текстуры на оправку для пропитки, причем эта машина содержит оправку для намотки, на которой должна помещаться волокнистая текстура, полученная трехмерным сплетением, причем оправка для намотки имеет ось вращения, которая является по существу горизонтальной, оправку для пропитки, на которую должны наматываться наложенные слои волокнистой текстуры, помещенные на оправку для намотки, причем оправка для пропитки имеет ось вращения, которая является по существу горизонтальной и параллельной оси вращения оправки для намотки, электродвигатель для приведения оправок во вращение вокруг их соответственных осей вращения, блок управления для управления электродвигателем для приведения во вращение оправок, и устройство уплотнения, которое определено выше.

Предпочтительно, машина для намотки дополнительно содержит опорную конструкцию, имеющую устройство уплотнения, установленное на ней с возможностью поворачиваться вокруг по существу горизонтальной оси, вместе с по меньшей мере одним приводом, имеющим корпус, прикрепленный к опорной конструкции, и стержень, прикрепленный к раме устройства так, чтобы обеспечивать устройство уплотнения поворачиваемым вокруг горизонтальной оси.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения станут понятны из следующего далее описания со ссылкой на сопровождающие чертежи, которые показывают вариант выполнения, не имеющий ограничивающего характера.

На чертежах:

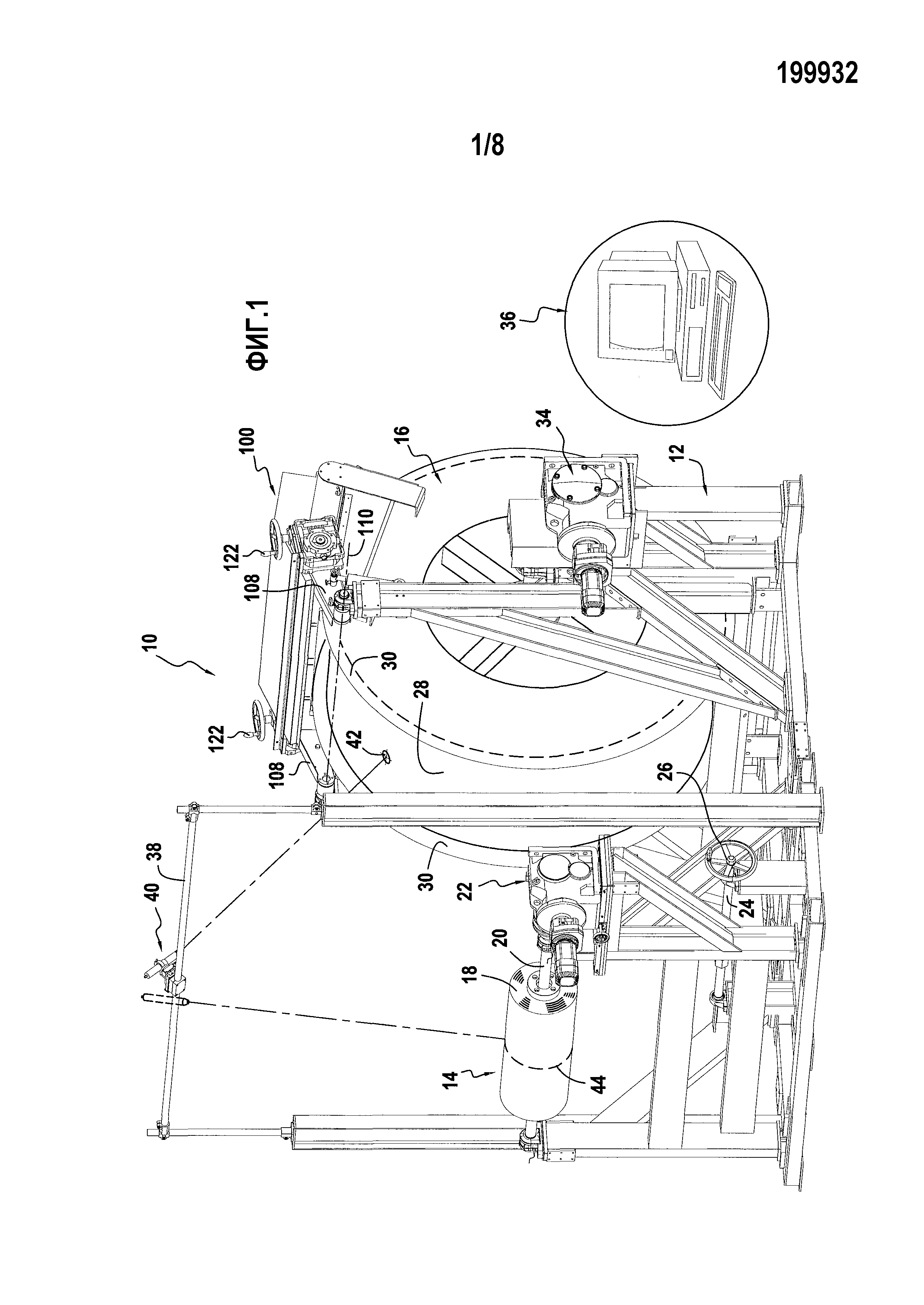

Фиг.1 представляет собой вид в перспективе машины для намотки волокнистой текстуры на оправку для пропитки, включающей устройство уплотнения изобретения;

Фиг.2 и 3 представляют собой виды машины для намотки по фиг.1, соответственно сбоку и сверху;

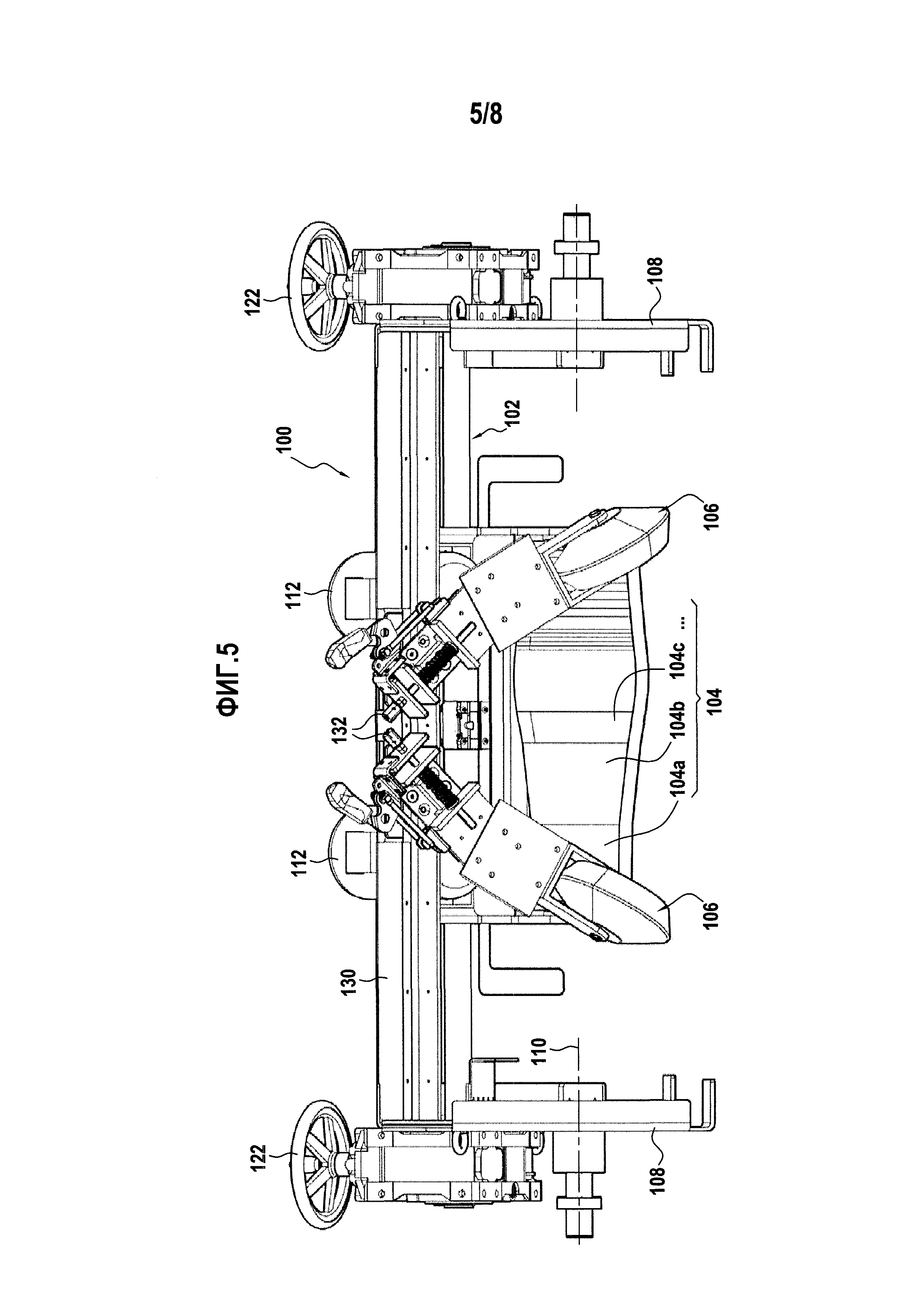

Фиг.4-6 представляют собой виды в перспективе и виды сбоку устройства уплотнения изобретения, установленного на машине для намотки по фиг.1;

Фиг.7А и 7B представляют собой виды устройства уплотнения по фиг.4-6, показывающие регулирование положения ролика уплотнения; и

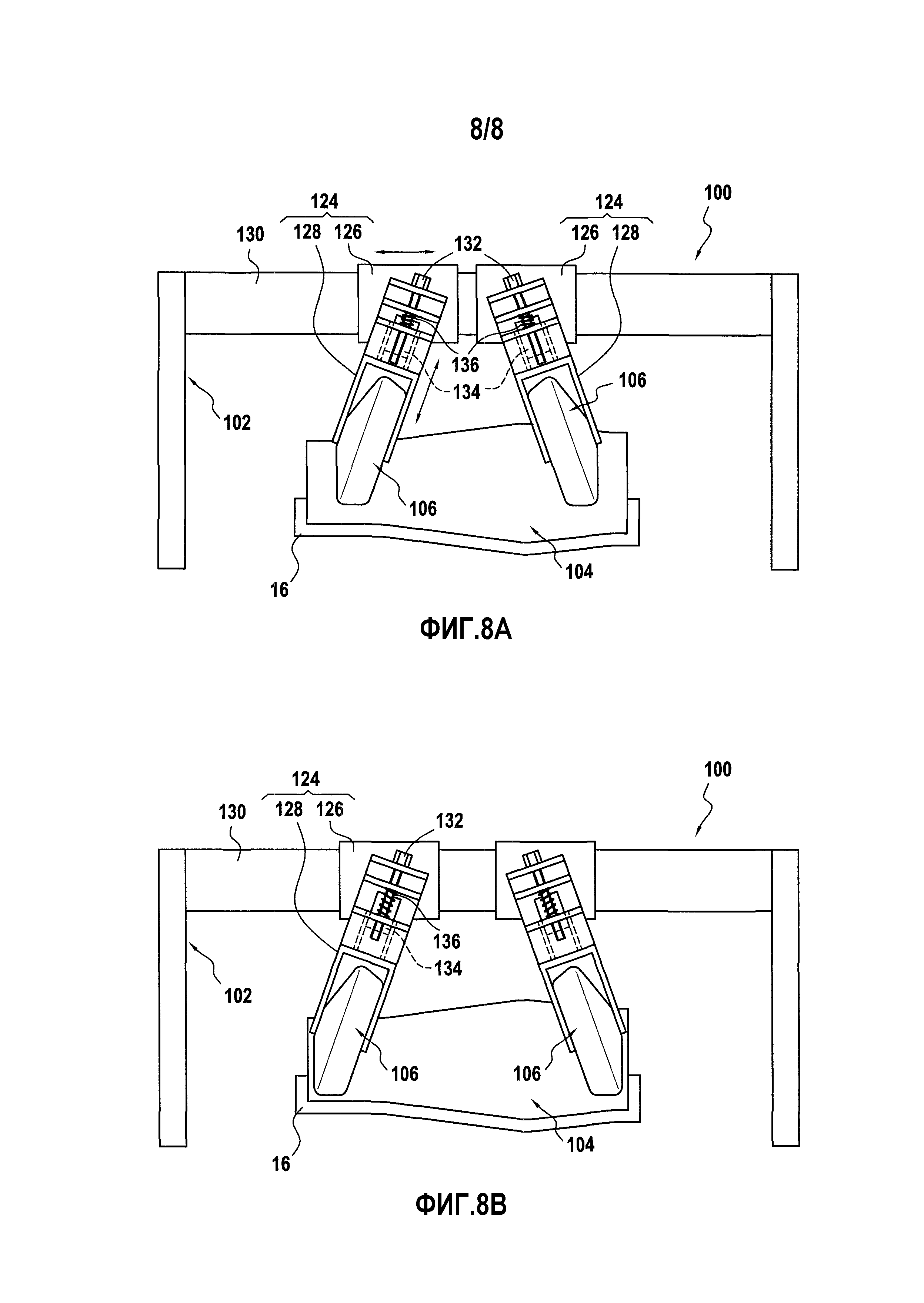

Фиг.8А и 8B представляют собой виды устройства по фиг.4-6, показывающие регулирование положения колес уплотнения.

Подробное описание варианта выполнения

Ниже изобретение описано в контексте его применения в изготовлении корпуса вентилятора для газотурбинного авиационного двигателя.

Пример способа изготовления такого корпуса вентилятора описан в документе EP 1961923, на который может быть сделана ссылка.

Корпус изготавливают из композитного материала, содержащего армирование волокном, уплотненное матрицей. Армирование изготавливают из волокон, например, углеродных, стеклянных, арамидных или керамических волокон, а матрицу изготавливают из полимера, например, эпоксида, бисмалеимида или полиимида.

Кратко, способ изготовления, описанный в этом документе, состоит из этапов, на которых создают волокнистую текстуру трехмерным сплетением с намоткой основы на барабан (далее называемый "оправкой для намотки"), имеющий профиль, который определен как функция от профиля изготавливаемого корпуса. В частности, волокнистую текстуру изготавливают в виде цельного элемента с центральным участком, соответствующим центральному участку корпуса, который должен быть изготовлен, и с двумя фланцами, соответствующими крепежным фланцам корпуса.

Выполненную таким образом конструкцию волокна далее передают на оправку формы для пропитки смолой (далее называемую "оправкой для пропитки") наружного профиля, который соответствует внутреннему профилю изготавливаемого корпуса. Касательно преформы, удерживаемой на оправке для пропитки, далее пропитку выполняют с использованием смолы. С этой целью покрытие наносят поверх преформы, и смолу инжектируют в форму, которая образуется таким образом. Пропитка может сопровождаться установлением перепада давления между внутренней и внешней областями формы, в которой расположена преформа. После пропитки выполняют этап полимеризации смолы.

Машина для намотки, показанная на фиг.1-3, служит для выполнения автоматизированной передачи волокнистой текстуры, помещенной на оправку для намотки, на оправку для пропитки формы для пропитки смолой.

Машина 10 для намотки содержит опорную конструкцию 12, поддерживающую, в частности, оправку 14 для намотки и оправку 16 для пропитки. Эти оправки являются удаляемыми, т.е. они могут быть удалены с опорной конструкции.

Оправка 14 для намотки принимает конструкцию 18 волокна, полученную трехмерным сплетением. Прием выполняют с помощью горизонтального вала 20, имеющего один конец, установленный с возможностью вращаться относительно опорной конструкции 12 машины для намотки, и имеющего другой конец, соединенный с выходным валом электродвигателя 22, например, электрического редукторного двигателя переменного тока (AC).

Сборка, образованная оправкой 14 для намотки, ее валом 20 и ее электродвигателем 22, может быть поступательно перемещена относительно опорной конструкции вдоль оси вращения оправки для намотки. Эта степень свободы оправки для намотки, заключающаяся в таком поступательном перемещении, делает возможным выравнивание этой оправки с оправкой для пропитки до начала намотки волокнистой текстуры на оправку для пропитки.

Система поступательного перемещения оправки для намотки может быть образована, например, стержнем 24 червячного типа, соединенным с оправкой для намотки и имеющим один конец, прикрепленный к опорной конструкции 12 машины для намотки, и его другой конец, оснащенный рукояткой 26. Вращение стержня в результате движения рукоятки таким образом заставляет сборку, образованную оправкой 14 для намотки, ее валом 20 и ее электродвигателем 22, поступательно перемещаться относительно опорной конструкции.

Оправка 16 для пропитки машины для намотки должна принимать наложенные слои волокнистой текстуры, помещенные на оправку для намотки. Она представляет внешнюю поверхность 28 профиля, соответствующего профилю внутренней поверхности корпуса, который должен быть изготовлен вместе с двумя боковыми пластинами 30.

Оправка для пропитки удерживается горизонтальным валом 32 (фиг.3), который параллелен вращательному валу 20 оправки для намотки и который имеет один конец, установленный с возможностью вращаться на опорной конструкции 12 машины для намотки, и его другой конец, соединенный с выходным валом электродвигателя 34, например, электрического редукторного двигателя переменного тока.

Блок 36 управления соединен с электродвигателями 22 и 34 двух оправок и обеспечивает отслеживание и управление скоростью вращения каждой оправки. В более общем смысле, блок управления служит для определения всех рабочих параметров машины для намотки и, в частности, поступательного перемещения оправки для намотки, когда она приводится в движение двигателем.

Опорная конструкция 12 машины 10 для намотки поддерживает перекладину 38, имеющую средство оптического визирования, установленное вертикально над оправками для того, чтобы способствовать выравниванию оправки для намотки с оправкой для пропитки до намотки волокнистой текстуры на оправку для пропитки.

Более точно, система 40 оптического визирования (например, лазер, излучающий луч света) шарнирно установлена на перекладине над оправкой. Как показано на фиг.1, эта система оптического визирования может поворачиваться вокруг перекладины 38, на которой она установлена, так, чтобы иметь возможность наблюдения за одной или другой оправками машины для намотки. Система оптического визирования также обладает степенью свободы латерального перемещения, что обеспечивает ей возможность наблюдать за любой точкой в пределах всей ширины внешней поверхности 28 оправки для пропитки (фиг.3).

Оправка 14 для намотки выравнивается с оправкой 16 для пропитки до намотки волокнистой текстуры следующим образом.

Сначала визуальный маркер 42 размещают на внешней конструкции 28 оправки для пропитки, и систему 40 оптического визирования приводят в действие и перемещают латерально так, чтобы выравнивать ее луч света с визуальным маркером. Далее систему оптического визирования поддерживают латерально в этом положении и поворачивают вокруг перекладины 38 так, чтобы находиться вертикально над оправкой для намотки. В этом положении система оптического визирования визирует волокнистую текстуру 18 вокруг оправки 14 для намотки.

Для оправки для намотки, целесообразно выравниваемой с оправкой для пропитки, необходимо особую основную нить 44 волокнистой текстуры (называемую "следящей нитью") и положение в волокнистой текстуре, которое связано с положением визуального маркера оправки для пропитки, приводить в выравнивание с лучом света, излученным системой оптического визирования. С этой целью оправку для намотки поступательно перемещают вдоль ее оси вращения с помощью рукоятки 26, пока следящая нить 44 не выровняется с лучом света, излученным системой оптического визирования.

Как только оправка для намотки целесообразно выровнена с оправкой для пропитки, можно начинать намотку волокнистой текстуры на оправку для пропитки. Свободный конец волокнистой текстуры оправки для намотки первоначально крепят на оправке для пропитки, и далее активируют и управляют двигателями для приведения оправок во вращение.

Более точно, электродвигатели для приведения во вращение оправок регулируют блоком управления так, чтобы применять подходящее натяжение намотки на волокнистой текстуре, при этом это натяжение отслеживают с использованием заданного порогового натяжения, которое преобразуется блоком управления в заданный индукционный ток, подаваемый в ту из оправок, которая создает противоположный крутящий момент намотки (т.е. в общем в оправку для намотки). Скорости вращения оправок регулируется блоком управления подобным образом.

Машина 10 для намотки также имеет устройство 100 уплотнения изобретения, которое показано на фиг.4-6. Это устройство служит для улучшения уплотнения слоев волокнистой текстуры, пока они наматываются на оправку 16 для пропитки.

Устройство 100 уплотнения главным образом содержит раму 102, имеющую установленный на ней ролик 104 уплотнения и два колеса 106 уплотнения.

Как показано на фиг.2, это устройство уплотнения является подвижным между рабочим положением, в котором ролик уплотнения надавливает на внешнюю поверхность 28 оправки для пропитки, а колеса уплотнения надавливают на углы, образованные между внешней поверхностью и боковыми пластинами оправки для пропитки (сплошные линии на фиг.2), и поднятым положением, в котором ролик и колеса уплотнения отделены от оправки для пропитки (штрихпунктирные линии на фиг.2).

Устройство уплотнения закреплено на опорной конструкции 12 машины для намотки, поддерживающей оправки для намотки и пропитки. Более точно, рама 102 устройства уплотнения имеет рычаги 108, которые установлены на одном конце опорной конструкции с возможностью вращаться вокруг горизонтальной оси 110. Привод 112, имеющий корпус, прикрепленный к опорной конструкции, и стержень, прикрепленный к раме, служат для того, чтобы заставлять устройство уплотнения поворачиваться вокруг горизонтальной оси 110 (см. фиг.2), и таким образом поднимать его из его рабочего положения.

Устройство уплотнения также имеет средство для сообщения вибрации ролику и колесам уплотнения. Например, эти средства могут быть образованы двумя электрическими вибраторами 112, которые установлены на раме. Эти вибраторы выполняют функцию, которая сама по себе хорошо известна, при этом они создают вибрацию, которая распространятся от рамы до ролика и колес уплотнения, причем далее эта вибрация трансформируется в микронаклеп на слоях волокнистой текстуры, пока они наматываются. Этот микронаклеп таким образом служит для усиления эффекта уплотнения преформы.

Ниже описаны различные предпочтительные конструкции ролика уплотнения устройства уплотнения.

Согласно одной из этих предпочтительных конструкций выполняется обеспечение возможности регулировать положение ролика уплотнения относительно рамы для того, чтобы точно регулировать положение ролика на преформе, намотанной на оправку для пропитки.

С этой целью ролик 104 уплотнения установлен с возможностью вращаться между двумя пластинами 114, прикрепленными к раме 102 устройства уплотнения. Более точно, каждая пластина имеет конец, который вынуждают поворачиваться посредством зубчатого колеса 116, способного поворачиваться вокруг горизонтальной оси 118 относительно остальной части рамы. Для каждой пластины 114 червяк 120 с возможностью приведения в действие посредством рукоятки 122 служит для того, чтобы заставлять каждое колесо 116 и таким образом пластину поворачиваться вокруг горизонтальной оси 118, тем самым заставляя ролик уплотнения поворачиваться относительно рамы.

Таким образом, как показано на фиг.7А и 7B, когда одна из рукояток 122 поворачивается, червяк 120, прикрепленный к ней, заставляет соответственные пластины поворачиваться вокруг горизонтальной оси 118. Это приводит к перемещению соответствующего конца ролика 104 уплотнения относительно рамы. С помощью манипулирования двумя рукоятками таким образом возможного регулировать положение ролика уплотнения относительно рамы.

Согласно другой предпочтительной конструкции внешняя поверхность ролика 104 уплотнения представляет профиль, соответствующий профилю внешней поверхности 28 оправки 16 для пропитки, на которую она давит, когда устройство уплотнения находится в его рабочем положении.

Более того, как показано на фиг.4, ролик 104 уплотнения предпочтительно имеет множество продольных секций 104а, 104b, 104c ролика и т.д., которые являются вращаемыми независимо друг от друга. В общем, диаметр корпуса удержания изменяется между его двумя концами. Таким образом, наличие продольных секций ролика, которые свободно вращаются одна относительно другой, делает возможным согласование разницы скорости вращения между его секциями так, чтобы обеспечивать качение ролика уплотнения во всех точках оправки для пропитки.

Ниже описаны различные предпочтительные конструкции колес уплотнения устройства уплотнения.

В отношении ролика уплотнения предпочтительно выполнять обеспечение возможностью регулировать положения колес уплотнения относительно рамы.

В связи с этим каждое колесо 106 уплотнения установлено на опоре 124 колеса, имеющей первый участок 126, образующий зажим, и второй участок 128, образующий ползун.

Как показано на фиг.8А и 8B, первый участок 126 опор колес является пригодным для скольжения на продольном стержне 130, прикрепленном к раме 102 таким образом, чтобы обеспечивать регулирование положений колес уплотнения относительно рамы в продольном направлении. Блокирующая система (не показана) обеспечивает удержание зажимов в требуемом положении.

Второй участок 128 опоры колеса прикреплен к первому участку с возможностью скольжения относительно него в радиальном направлении так, чтобы обеспечивать регулирование положения колес уплотнения относительно рамы в радиальном направлении.

С этой целью крепление между двумя участками каждой опоры колеса обеспечено посредством соединения, относящегося к типу, содержащему червяк и гайку, благодаря которым, поворачиваясь определенным образом, червяк 132, прикрепленный к первому участку, служит для того, чтобы второй участок скользил вдоль направляющего рельса 134 первого участка, причем этот рельс продолжается в радиальном направлении. Другими словами, поворачивание червяка определенным образом заставляет второй участок опоры колеса перемещаться радиально относительно первого участка, который остается неподвижным. Пружина 136, установленная вокруг червяка 132 и между пластинами двух участков опоры колеса, служит, во-первых, для регулирования усилия уплотнения, прикладываемого колесами к преформе, и, во-вторых, для нейтрализации неровностей формы преформы.

Другие предпочтительные конструкции устройства уплотнения описаны ниже.

В частности, ролик 104 уплотнения и колеса 106 уплотнения покрыты покрытием, изготовленным из эластомерного материала. Такое покрытие служит для обеспечения профилей ролика и колес уплотнения с возможностью точной адаптации к профилю преформы, намотанной на оправку для пропитки, так, чтобы обеспечивать, что ко всем точкам на ее внешней поверхности прикладывается равномерное давление.

Более того, как показано на фиг.2, устройство 100 уплотнения, находясь в рабочем положении на оправке 16 для пропитки, размещено наклонно таким образом, что ось ролика 104 уплотнения установлена на угол α около 20° относительно вертикальной плоскости P, содержащий центр вращения оправки, при этом оси колес 106 уплотнения далее разносятся от указанной плоскости P на угол β, лежащий в диапазоне 30°-45°.

Должно быть ясно, что в этом рабочем положении на фиг.2 колеса 106 уплотнения расположены сзади ролика 104 уплотнения относительно переднего направления волокнистой текстуры на оправке для пропитки. Естественно возможна обратная конструкция.

Реферат

Изобретение относится к устройству уплотнения для машины для намотки волокнистой структуры, а также к машине для намотки волокнистой текстуры на оправку для пропитки. Устройство уплотнения для машины для намотки волокнистой текстуры на оправку для пропитки содержит раму, имеющую установленный на ней ролик уплотнения для надавливания на внешнюю поверхность оправки для пропитки машины для намотки, и два колеса уплотнения. Каждое колесо выполнено с возможностью надавливать на угол, образованный между внешней поверхностью и боковой пластиной оправки для пропитки. 2 н. и 9 з.п. ф-лы, 10 ил.

Формула

поверхность ролика уплотнения представляет профиль, соответствующий профилю внешней поверхности оправки для пропитки, на которую он должен надавливать.

оправку (14) для намотки, на которую должна быть помещена волокнистая текстура (18), полученная трехмерным сплетением,

причем оправка для намотки имеет ось (20) вращения, которая является по существу горизонтальной;

оправку (16) для пропитки, на которую должны наматываться наложенные слои волокнистой текстуры, помещенные на оправку для намотки, причем оправка для пропитки имеет ось (32) вращения, которая является по существу горизонтальной и параллельной оси вращения оправки для намотки;

электродвигатели (22, 34) для приведения оправок во вращение вокруг их соответственных осей вращения;

блок (36) управления для управления электродвигателями для приведения во вращение оправок; и

устройство (100) уплотнения по любому из пп. 1-9.

Комментарии