Способ и устройство для нанесения покрытий на детали - RU2353511C2

Код документа: RU2353511C2

Чертежи

Описание

Изобретение относится к способу и устройству предпочтительно для трехмерного нанесения пленочного покрытия на детали, в частности на лицевые поверхности мебели, при этом детали размещают в поддоне, который по окончании нанесения покрытия поворачивают в поворотном кантователе примерно на 180°, в результате чего детали с нанесенным покрытием, связанные между собой общей пленкой, выпадают из поддона и могут быть разъединены.

Нанесение покрытия обычно производится в прессе, в котором детали, при необходимости предварительно обработанные клеящим веществом, под действием давления и тепла соединяются с пленкой. Для обеспечения транспортировки в пресс одновременно нескольких деталей для нанесения на них покрытия и их последующего вывода изделия размещают в общем поддоне. По окончании процесса нанесения покрытия их необходимо не только извлечь из этого поддона, но и, прежде всего, вырезать из соединяющей их общей пленки.

Для вырезания покрытых пленкой деталей поддон заходит в поворотный кантователь, в котором установлена регулируемая по высоте транспортерная лента. Эта транспортерная лента подходит сверху к деталям и зажимает их в поддоне. Затем происходит поворот на 180°, в результате которого детали располагаются на транспортерной ленте пленкой вниз. Вслед за этим транспортерную ленту опускают, и связанные между собой детали выпадают из поддона. Затем их выводят из поворотного кантователя в продольном или поперечном направлении и вырезают из пленки на вырезном столе.

После выпадения партии изделий из поддона порожний поддон поворачивают обратно и возвращают в загрузочную позицию, где его снова загружают деталями, на которые должно быть нанесено покрытие. Для этого необходимо либо опустить поддон вниз и переместить его под прессом назад или же обвести его сбоку вокруг пресса. Таким образом, со стороны подачи в пресс необходимо иметь загрузочную позицию, а со стороны вывода - поворотный кантователь и вырезной стол. Поэтому вся установка для нанесения покрытия требует сравнительно много места для монтажа, при этом высокими являются также и аппаратурные затраты.

В основу данного изобретения положена задача усовершенствования известного способа нанесения покрытия и создание соответствующего устройства, более компактного, чем до сих пор. В то же время изобретение должно отличаться экономически целесообразным выполнением и рациональным режимом работы.

В соответствии с изобретением указанная задача решается тем, что работу производят с использованием поддона, загружаемого с двух сторон, и исключают прежний обратный поворот поддона после удаления деталей.

Возможность двухсторонней загрузки поддона как с верхней, так и с нижней его стороны и вытекающая отсюда пригодность поддона для осуществления двухстороннего процесса в прессе приводят к сокращению времени цикла благодаря исключению прежде необходимого обратного поворота поддона. Более того, изобретение дает возможность отказаться от обратной транспортировки поддона к загрузочной позиции и загружать поддон новыми деталями непосредственно в самом поворотном кантователе или на установленном рядом укладочном столе. Кроме того, в работе используется один единственный поддон, тогда как до сих пор в обращении находилось обычно несколько поддонов. Это позволяет значительно рационализировать производственный процесс и одновременно сократить аппаратурные затраты и потребную площадь для размещения оборудования.

Разъединение деталей с нанесенным пленочным покрытием после переворачивания может производиться за пределами поворотного кантователя. Но особенно целесообразно осуществлять разъединение деталей непосредственно в самом поворотном кантователе, а именно либо после установки поддона в позицию, не препятствующую вырезанию, либо после перемещения вновь загруженного поддона обратно в пресс.

Детали с нанесенным покрытием могут, как и раньше, падать после переворачивания на опускаемую подкладку. Но в изобретении эта подкладка остается в поворотном кантователе и лишь осуществляет перемещение деталей на благоприятный для их вырезания рабочий уровень, когда из этой зоны выведен порожний поддон.

Согласно усовершенствованному варианту изобретения новую загрузку поддона рекомендуется осуществлять в самом поворотном кантователе. Это может происходить непосредственно после переворачивания, поскольку упомянутому процессу не препятствуют изделия с нанесенным покрытием предыдущей партии. Благодаря этому отпадают необходимые ранее дополнительные транспортирующие устройства и соответствующие затраты времени. Рамками изобретения также предусматривается новая загрузка порожнего поддона на боковой позиции укладки.

Целесообразно указанную подкладку установить в поворотном кантователе с возможностью регулирования по высоте таким образом, чтобы перед или в процессе переворачивания она служила также и для зажима деталей, поступающих из пресса для нанесения покрытия.

Устройство для осуществления способа, предложенного согласно изобретению, отличается тем, что для работы используют поддон, который может быть загружен деталями и уплотнен как с верхней, так и с нижней стороны. По аналогии с прежним позиционированием имеющегося с верхней стороны уплотнения рекомендуется снабдить поддон дополнительным однотипным уплотнением с нижней стороны и выполнить его внизу и вверху в основном симметрично для обеспечения одинаковой загрузки обеих сторон.

Указанную подкладку целесообразно использовать в сочетании с транспортирующим устройством, позволяющим периодически перемещать изделия с нанесенным покрытием вперед или в сторону, благодаря чему оператор может, начиная от края, постепенно вырезать и удалять их.

Таким образом, конструктивное выполнение поддона практически отличается тем, что рама поддона не только выступает вверх, как было до сих пор, но в равной степени выступает и вниз. Отсюда следует, что пресс для нанесения покрытия должен иметь приспособленный для него нижний прессовый стол, выполненный в зоне рамы поддона с уступом вниз, чтобы снизу поддерживать днище поддона, несущее детали.

Другие признаки и преимущества изобретения вытекают из нижеследующего описания примера выполнения, представленного на чертежах, и из самих чертежей, на которых

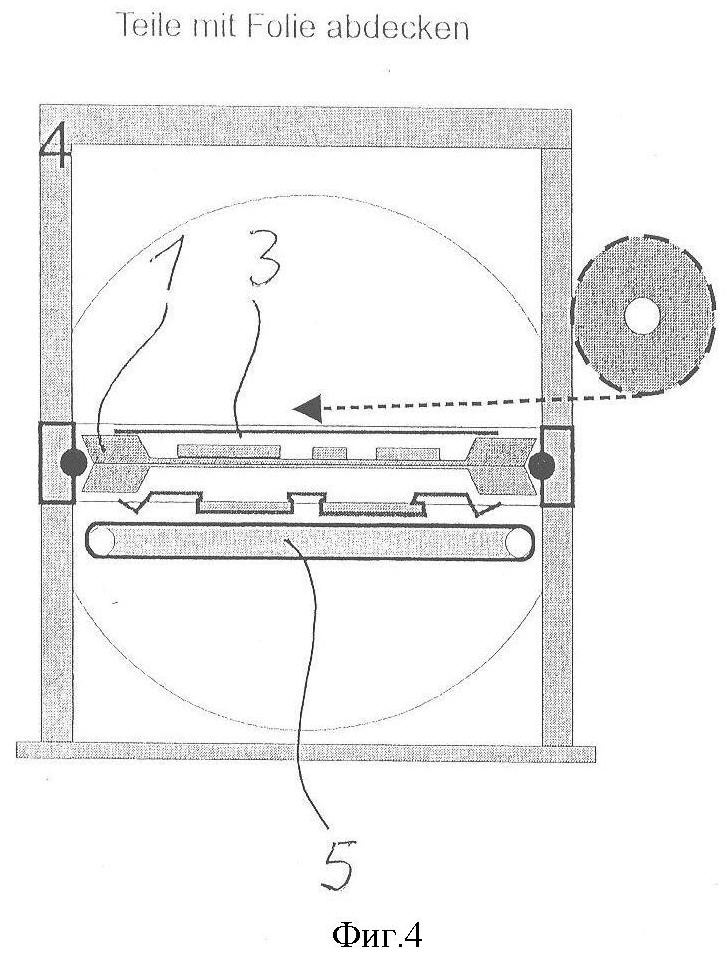

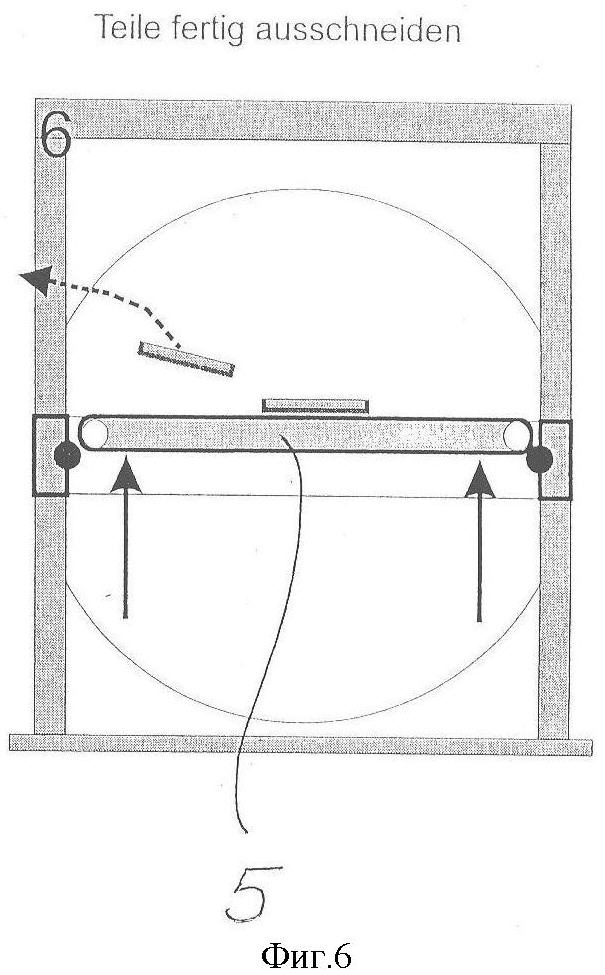

фиг.1-6 показывают схематически поперечное сечение поворотного кантователя на хронологически следующих друг за другом стадиях процесса;

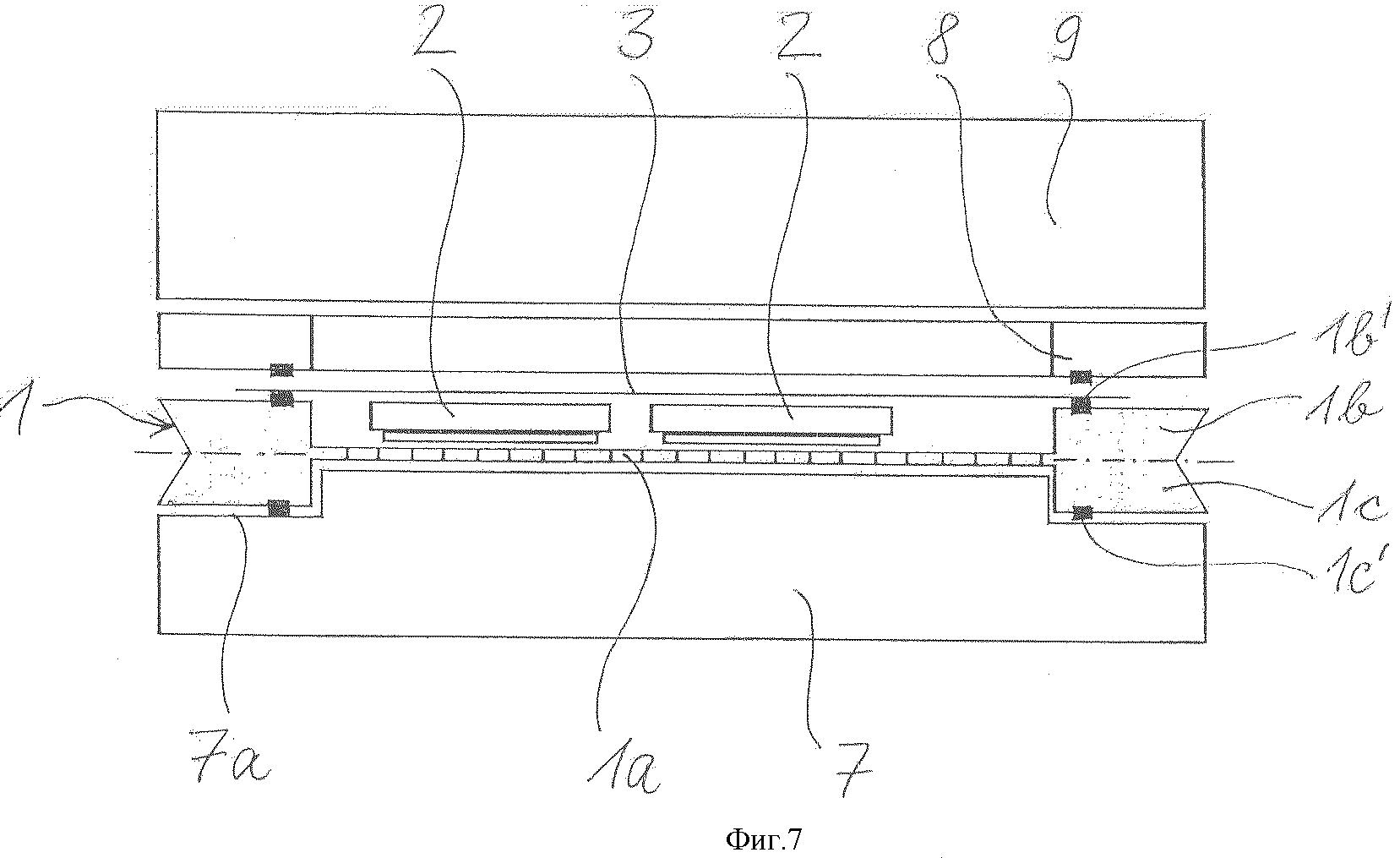

фиг.7 - частичное поперечное сечение технологической камеры пресса для нанесения покрытия.

На фиг.1 изображен поддон 1, загруженный с его верхней стороны несколькими деталями 2, на которые нанесено покрытие. Детали расположены на поддоне через дистанционные элементы меньшего поперечного сечения, чтобы пленка 3 для нанесения покрытия прилегала не только с верхней стороны, но и на боковых периферийных поверхностях вплоть до нижней кромки деталей.

В качестве альтернативы указанным дистанционным элементам может применяться автоматическая поддерживающая система, встроенная в пресс для нанесения покрытия.

С боковых сторон поддон 1 установлен с возможностью горизонтального движения по направляющим рельсам 4а и 4b для его перемещения в поворотный кантователь или из него. Направляющие рельсы 4а и 4b установлены в поворотном кантователе с возможностью поворота вокруг общей горизонтальной центральной оси, что позволяет разворачивать поддон из положения, показанного на фиг.1, на 180° в положение согласно фиг.3.

Кроме того, в поворотном кантователе параллельно поддону 3 размещена плита 5. Эта плита 5 установлена в поворотном кантователе с возможностью регулирования по высоте и одновременно может вместе с поддоном 1 совершать указанное поворотное движение.

Процесс осуществляется следующим образом.

Поддон 1 с покрытыми свежей пленкой деталями 2, поступающими из пресса, перемещают в поворотный кантователь. Плита 5 находится при этом над поддоном 1 на определенном расстоянии от него. Это положение показано на фиг.1.

Затем плита 5 движется вниз до соприкосновения с верхней стороной поддона 1 и/или его деталей, покрытых пленкой. Далее начинается показанный на фиг.2 процесс поворота на угол примерно 150°. К концу этого поворотного процесса изделия 2 вместе с их общей пленкой 3 выпадают из поддона 1 и располагаются на плите 5, который выполняет теперь уже функцию не перекрытия, а подкладки.

По окончании процесса поворота плиту 5 с находящимися на ней деталями 2 опускают, а поддон 1, снова занимающий горизонтальное положение, с верхней своей стороны загружается новыми обмазанными клеем деталями 2 и пленкой 3. Это положение показано на фиг.3 и 4.

После полной загрузки поддона он возвращается в пресс для нанесения покрытия (не показан), и в освободившееся пространство поворотного кантователя вверх поднимается плита 5 с покрытыми пленкой деталями 2 (см. фиг.5 и 6). Детали, оклеенные пленкой 3 с их нижней стороны и с боковых сторон, могут быть теперь без проблем вырезаны и извлечены из пленки. Одновременно в прессе происходит нанесение покрытия на следующую партию деталей.

Вырезание покрытых пленкой деталей начинается у края, на фиг.6 у левого края плиты 5. Для этой цели плита 5 снабжена ленточным конвейером 6, который периодически транспортирует изделия влево, где их удобно вырезать и разъединять у края плиты 5. После удаления ряда изделий со стороны края оператор снова включает ленточный конвейер 6 для перемещения следующего ряда изделий на край.

На фиг.7 изображен предложенный согласно изобретению поддон в технологической камере пресса для нанесения покрытия. Он состоит, как и раньше, из перфорированного днища 1а и круговой верхней рамы 1b, но снабжен в соответствии с изобретением одноименной нижней рамой 1с. Обе рамы несут на своей стороне, противоположной днищу 1а поддона, круговое уплотнение 1b' и, соответственно, 1с'. Благодаря этому поддон имеет вверху и внизу работоспособные поля для загрузки и с обеих сторон пригоден для проведения процесса.

Кроме того, на фиг.7 видно, что нижний прессовый стол 7, несущий поддон, имеет контур, приспособленный к поперечному сечению поддона, а именно предусмотренный со стороны края уступ 7а для размещения нижней рамы 1с поддона. Центральная же часть нижнего прессового стола 7 выступает вверх и поддерживает днище 1а поддона для предотвращения его сколько-нибудь заметного прогибания в процессе нанесения покрытия, в частности в процессе нагружения пленки 3 избыточным давлением.

Детали 2, на которые должно наноситься покрытие, в примере выполнения расположены на дистанционных элементах, что позволяет оптимально наносить пленку 3 не только на верхнюю сторону деталей, но и на их вертикальные боковые поверхности. Разумеется, что в рамках изобретения возможно вместо дистанционных элементов предусмотреть в поддоне или в нижнем прессовом столе систему PIN для приподнимания деталей 2 над днищем 1а поддона.

Фиг.7 показывает, наконец, обычную верхнюю уплотнительную раму 8, которая прижимает пленку 3 к верхней раме 1b поддона и уплотняет ее, а также нагревательную плиту 9, перемещаемую для создания плотного контакта с верхней стороной уплотнительной рамы 8. В этом отношении технологическая камера соответствует обычному исполнению.

Таким образом, изобретение благодаря двухстороннему использованию поддона отличается экономически существенно более целесообразным и рациональным производственным процессом.

Реферат

Изобретение относится к способу и устройству для нанесения покрытия на детали и может найти применение при нанесении покрытия на плоскостные детали, в частности на лицевые поверхности мебели, с помощью пленки. При нанесении покрытия детали размещают в поддоне, который по окончании процесса нанесения покрытия поворачивают примерно на 180°, в результате чего детали с нанесенным пленочным покрытием, связанные между собой общей пленкой, выпадают из поддона и могут быть разъединены. Процесс нанесения покрытия производят с использованием поддона, загружаемого с двух сторон, при этом исключают существовавший до сих пор обратный поворот поддона после удаления деталей. 2 н. и 8 з.п. ф-лы, 7 ил.

Комментарии