Устройство для формования изделий сложной формы из полимерных композиционных материалов - RU2673535C2

Код документа: RU2673535C2

Чертежи

Описание

Изобретение относится к устройствам для изготовления изделий сложной формы из полимерных композиционных материалов, например, рефлекторов зеркальных антенн телекоммуникационных спутников с контурной диаграммой направленности, и может быть использоваться в ракетно-космической технике (а также в авиастроении, автомобилестроении и других областях техники).

Известно устройство для формования композиционных материалов - см. стр. 64, 65, рисунок 4.5 в монографии «Ю.А. Вашуков. Технология ракетных и аэрокосмических конструкций из композитных материалов. Самара. 2012 г.» [1], в котором формование композиционного материала осуществляется в форме, в которую укладываются слои волокон, пропитанных смолой. Поверх слоев укладывается гибкий герметичный материал (вакуумный мешок), соответствующий форме по конструкции.

Недостатком известного устройства [1] является возможность его использования для изготовления деталей сравнительно несложной конфигурации - как показывает опыт, при изготовлении сложных деталей, например, таких как рефлекторы зеркальных антенн с контурной диаграммой направленности, в которых гладкая рабочая поверхность рефлектора сочетается с различными зонами деформации поверхности, особенно в зоне периметра апертуры, затруднено прилегание вакуумного мешка к форме, особенно по периметру в местах с максимальными отклонениями от гладкой поверхности и, как следствие, в этих зонах ухудшается точность заданной формы и прочность детали.

Также известны устройства для формования полимерных композиционных материалов, приведенные в патентах:

- RU 2230406 C2 «Размеростабильное интегральное изделие из композиционных материалов, способ его изготовления и форма для осуществления способа» [2], согласно которому устройство для формования рефлектора космического телескопа, имеющего гладкую рабочую поверхность, представляющую собой параболоид вращения, усиленную с тыльной стороны зеркала радиальными и кольцевыми ребрами, выполнено (согласно п. 4 и п. 5 формулы изобретения) в виде металлической формы - прецизионной оправки с формообразующей рабочей поверхностью, соответствующей заданной форме изделия (поз. 2 фиг. 3);

- US 6018328 А «Самоформирующийся оребренный рефлектор» [3], согласно которому на его оболочку (поз. 20 фиг. 1), имеющую параболическую форму, (кол. 4, стр. 24-28), с гладкой параболической поверхностью, с тыльной стороны которой для обеспечения в условиях эксплуатации точности рабочей поверхности установлены внешние кольцевые и радиальные ребра (п. 10 формулы); оболочку изготавливают из клиновидного набора заготовок препрега на монолитной оправке из графита (углепластика), имеющую форму, которая является зеркальным отражением формы оболочки (кол. 4, стр. 11-14, кол. 5 стр. 59-62). Монолитная оправка имеет одну рабочую поверхность, которая по периметру граничит с боковой цилиндрической поверхностью основания оправки. В [3] констатировано: «Для больших рефлекторов со сложными поверхностями создание поддерживающей структуры становится очень дорогостоящей и трудоемкой задачей» (кол. 1 стр. 59-62);

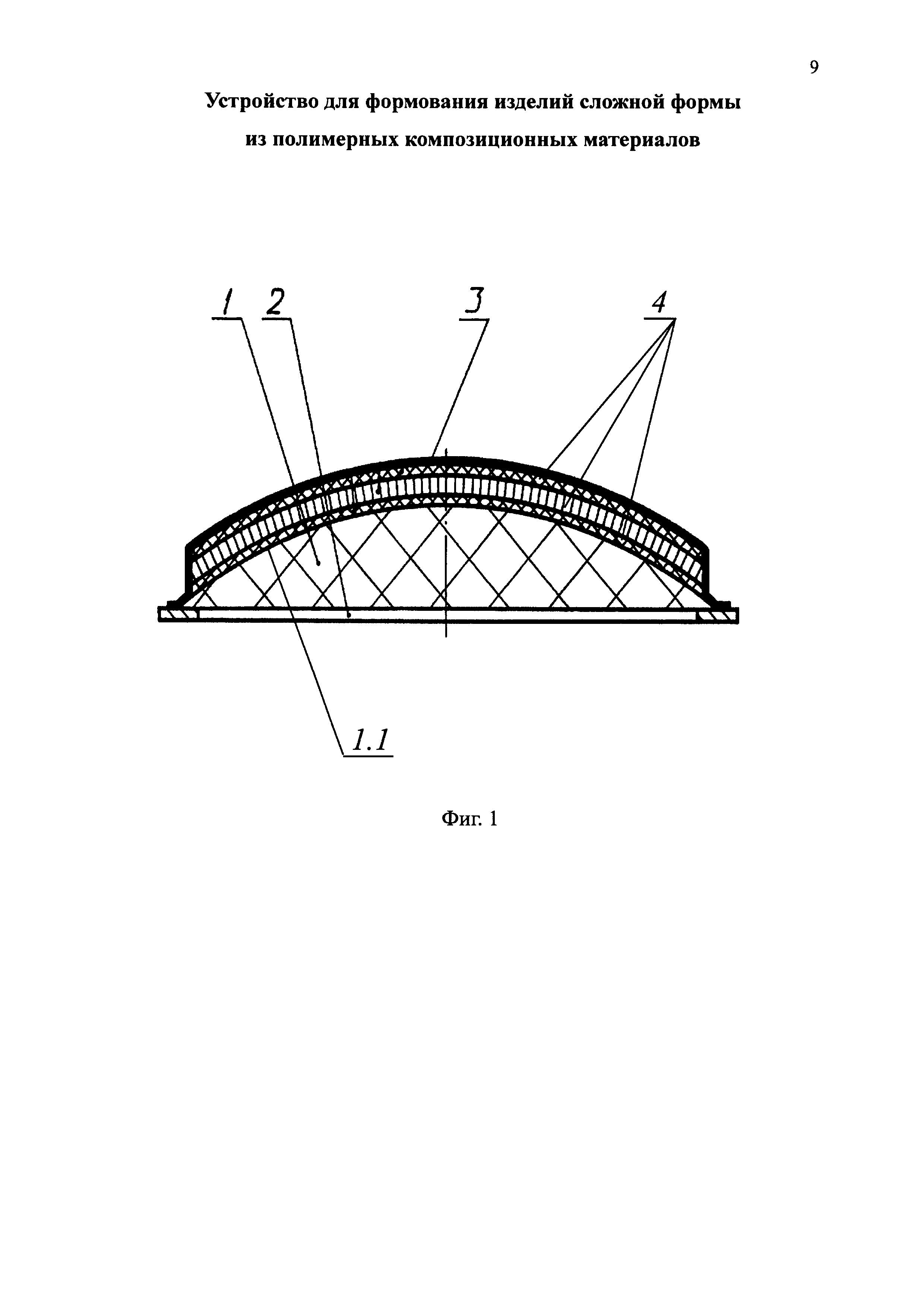

- RU 2168820 «Способ изготовления многослойного антенного рефлектора» [4] и изображенное на фиг. 1, содержащая прецизионную оправку 1 в виде единой детали с рабочей поверхностью 1.1, соответствующей заданной форме изделия, кольцевое основание 2, вакуумный чехол 3, предназначенный для создания вакуума под чехлом и, следовательно, в полостях склеиваемой заготовки изделия), заготовку (из трехслойной сотовой конструкции) изделия 4, установленную под чехлом 3 на оправке 1.

Такое конструктивное исполнение ([2], [3], [4]) позволяет обеспечить изготовление деталей из полимерных композиционных материалов достаточно простой формы, например, панелей, гладких рефлекторов зеркальных антенн, но при изготовлении рефлекторов антенн с контурной диаграммой направленности, имеющих отклонения от гладкой поверхности до нескольких десятков миллиметров, возникают большие затруднения при проектировании и укладке вакуумного чехла, в результате, как показывает опыт, достаточно часто рабочая поверхность рефлектора, особенно на периферии, имеет зоны с короблением, пониженной точностью и снижением механических характеристик материала, что приводит к браку до 15% изготавливаемых рефлекторов из трехслойной сотовой конструкции.

В результате анализа источников информации в качестве прототипа взято техническое решение по патенту RU 2168820 «Способ изготовления многослойного антенного рефлектора», как наиболее близкий аналог к предлагаемому авторами техническому решению.

Таким образом, существенным недостатком известного технического решения [4], который в результате анализа источников информации взят авторами за прототип, является недостаточная высокая надежность обеспечения точности рабочей поверхности изготовленных рефлекторов антенн с контурной диаграммой направленности и прочности их в районе периметра апертуры.

Целью предлагаемого авторами технического решения является обеспечение точности рабочей поверхности рефлекторов антенн с контурной диаграммой направленности и требуемой прочности их в районе периметра апертуры рефлектора.

Поставленная цель достигается выполнением устройства для формования изделий сложной формы из полимерных композиционных материалов, например, рефлекторов зеркальных антенн с контурной диаграммой направленности для телекоммуникационных спутников, содержащего прецизионную оправку в виде единой детали с формообразующей рабочей поверхностью и вакуумный чехол, таким образом, что формообразующая рабочая поверхность оправки выполнена комбинацией трех поверхностей: рабочей поверхности, соответствующей заданной форме изделия, кольцевой поверхности второго порядка, выполненной на основании оправки, и переходной поверхности между рабочей и кольцевой поверхностями, сопрягаемым по кривизне, что и является, по мнению авторов, существенными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно - технической литературы, предложенное сочетание существенных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом устройстве для формования изделий сложной формы из полимерных композиционных материалов.

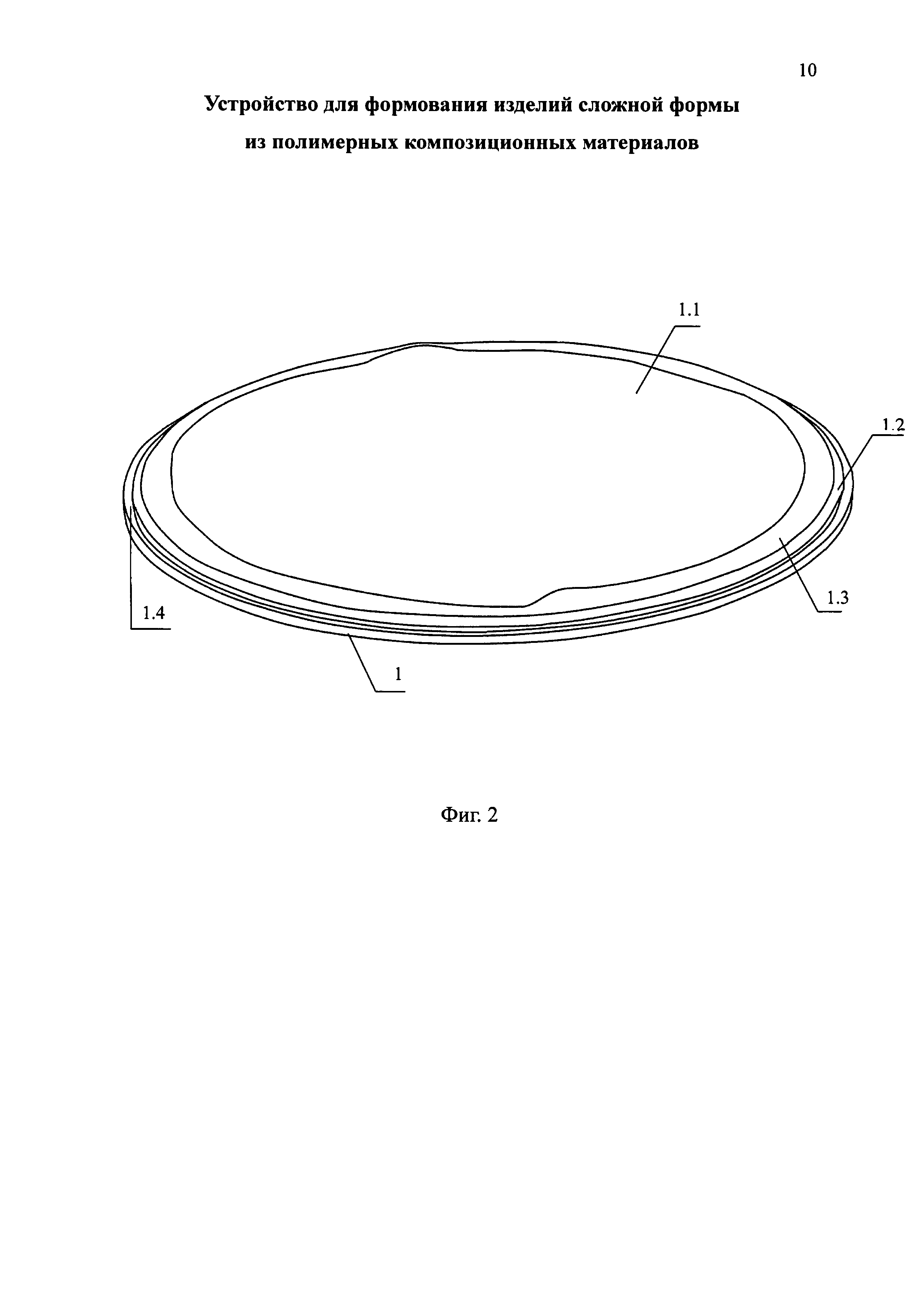

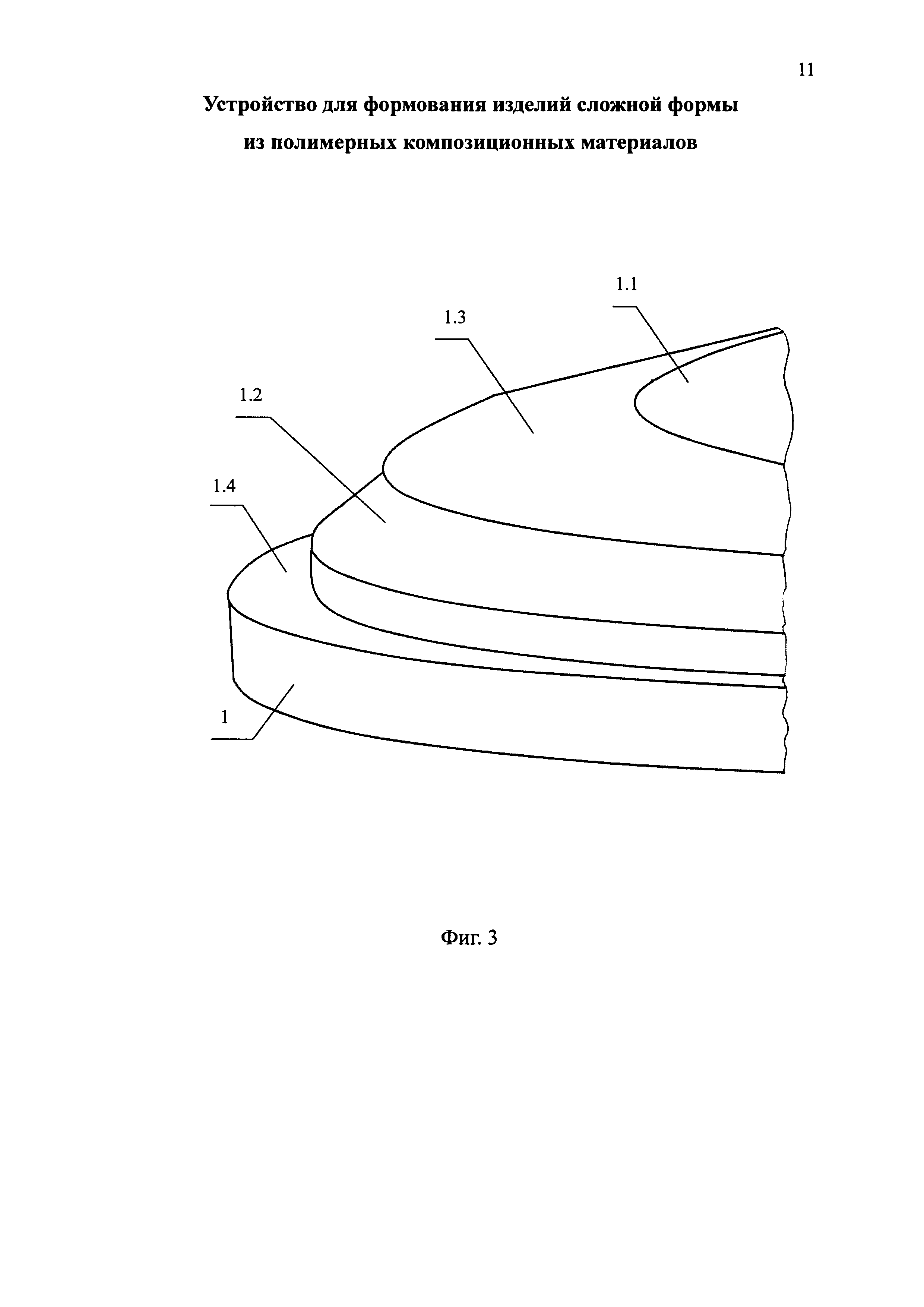

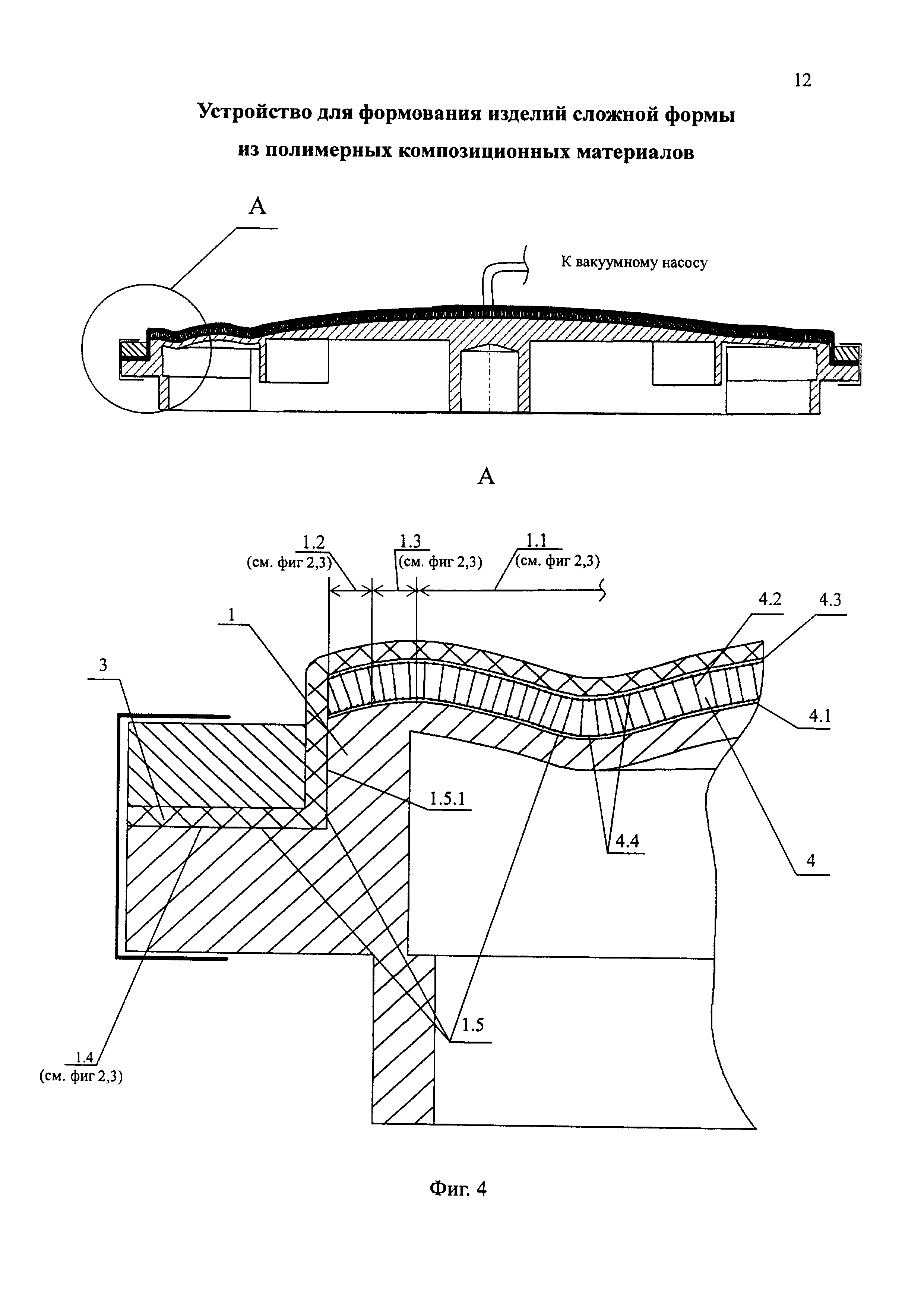

Сущность предложенного авторами изобретения поясняется фиг. 2-4: на фиг. 2 изображен общий вид конструкции предложенной прецизионной формообразующей оправки; на фиг. 3 приведен рисунок фрагмента указанной на фиг. 2 оправки; на фиг. 4 изображено устройство для формования изделий сложной формы из полимерных композиционных материалов, например, рефлектора антенны с контурной диаграммой направленности.

На фиг. 2-4: позиция 1 - собственно предложенная оправка; 1.1 - рабочая поверхность оправки, соответствующая, например, заданной форме отражающей поверхности рефлектора, расположенная на основании 1.5 оправки 1; 1.2 - кольцевая поверхность второго порядка, например, коническая (в виде фрагмента усеченного конуса), выполненная на основании 1.5, которая позволяет уменьшить ширину переходной поверхности 1.3 и обеспечить более плавный переход от нее к поверхности 1.2; 1.3 - переходная поверхность для обеспечения плавного перехода от рабочей поверхности 1.1 к конической поверхности 1.2 на границах рабочей и конической поверхностей; 1.5.1 - поверхность пояска, например, цилиндрическая, основания 1.5; 4 - трехслойная конструкция (заготовка изделия) с углепластиковыми обшивками 4.1, 4.3 и сотозаполнителем 4.2; 4.4 - клеевой слой; 3 - вакуумный чехол; 1.4 - базовая поверхность оправки - плоскость прижима вакуумного чехла 3.

Переходная поверхность 1.3 оправки одновременно обеспечивает технологический запас на размер изготовляемого изделия по периметру - после полимеризации технологический запас обрезается.

Прецизионная оправка выполнена в виде единой детали, изготовленной механической обработкой литой заготовки из инварового сплава либо другого материала с малым коэффициентом температурного расширения для обеспечения стабильности размеров оправки при температуре полимеризации углепластика.

Устройство для формования изделий сложной формы из полимерных композиционных материалов (ПКМ) работает (см. фиг. 4) на примере изготовления трехслойной конструкции с углепластиковыми обшивками и сотозаполнителем следующим образом.

1. Подготавливают поверхности оправки 1: очищают, обезжиривают и наносят на поверхности основания 1.5 разделительную смазку (например, графитовую).

2. Выполняют раскрой по программе на режущем станке заготовок из неполимеризованного композиционного материала для выкладки обшивок трехслойной конструкции 4.

3. Выкладывают заготовки фронтальной обшивки 4.1 под заданными углами ориентации на формообразующую рабочую поверхность оправки 1, выполненной комбинацией трех поверхностей (1.1, 1.2, 1.3).

4. Выкладывают клеевой слой 4.4 на фронтальную обшивку 4.1.

5. Устанавливают сотовый заполнитель 4.2 по заданной схеме.

6. Выкладывают клеевой слой 4.4 на поверхность сотового заполнителя 4.2.

7. Выкладывают заготовки тыльной обшивки 4.3 под заданными углами ориентации.

8. Выполняют монтаж вакуумного чехла 3 над тыльной обшивкой 4.3 трехслойной конструкции 4 и закрепляют на базовой поверхности 1.4 оправки 1, после чего всю конструкцию устанавливают в печь.

9. Проводят нагрев оправки 1 с выложенным рефлектором до температуры полимеризации ПКМ и выдержку при данной температуре в течение времени, необходимого для полимеризации, при вакуумметрическом давлении в полости под вакуумным чехлом.

10. После этого охлаждают полимеризованное изделие 4 с оправкой 1 и чехлом 3.

11. Производят демонтаж вакуумного чехла 3 и съем изделия 4 с оправки 1.

В процессе такой технологии положительный эффект достигается более равномерным распределением силы давления вакуумного чехла 3 при полимеризации деталей за счет отсутствия на поверхности оправки 1 областей с резкими изменениями формы и, соответственно, обеспечивается высокое качество изделия (продукции) 4 (точность поверхности, заданные механические характеристики изделия).

Конструктивной особенностью предложенного устройства, обеспечивающей получение технического результата (что подтверждено опытными работами при изготовлении различной сложности рефлекторов антенн телекоммуникационных спутников с контурной диаграммой направленности с использованием предложенного авторами технического решения) является выполнение формообразующей рабочей поверхности прецизионной оправки комбинацией трех поверхностей:

- рабочей поверхности 1.1 оправки 1, соответствующей заданной форме изделия 4;

- кольцевой поверхности второго порядка 1.2, выполненной на основании 1.5 оправки 1;

- переходной поверхности 1.3 от рабочей поверхности 1.1 к кольцевой 1.2, сопряженной по кривизнам с рабочей 1.1 и кольцевой 1.2 поверхностями.

В результате этого:

1) в процессе изготовления изделия 4 в результате выполнения рабочей поверхности 1.1 формообразующей прецизионной оправки 1 комбинацией трех поверхностей чехол 3 обеспечивает практически равномерное усилие давления на заготовки изделия 4 по всей его тыльной 4.3 и рабочей 4.1 поверхностям и отсутствие коробления поверхностей изделия 4 после его изготовления;

2) в результате равномерного усилия давления на заготовки изделия обеспечивается требуемая прочность изделия и в районе периметра апертуры рефлектора.

Анализ опытных данных испытаний рефлекторов антенн с контурной диаграммой направленности, изготовленных с применением предложенного авторами устройства, показал, что изобретение позволяет обеспечить изготовление их без брака по параметру «среднеквадратичное отклонение профиля рефлектора от теоретического менее 0,3 мм» как до, так и после испытаний рефлектора на воздействие механических нагрузок и термовакуумных испытаний с термоциклированием, т.е. тем самым достигается цель изобретения.

Реферат

Изобретение относится к устройствам для изготовления изделий сложной формы из полимерных композиционных материалов, например рефлекторов зеркальных антенн телекоммуникационных спутников с контурной диаграммой направленности, и может быть использовано в ракетно-космической технике. Устройство для формования изделий сложной формы из полимерных композиционных материалов включает в себя прецизионную оправку в виде единой детали с рабочей поверхностью, заготовку изделия на оправке и вакуумный чехол над ними, закрепленный на основании оправки. При этом формообразующая рабочая поверхность оправки выполнена комбинацией трех поверхностей: рабочей поверхности, соответствующей заданной форме изделия, кольцевой поверхности второго порядка, выполненной на основании оправки, и переходной поверхности между рабочей и кольцевой поверхностями, сопрягаемыми по кривизне. Техническим результатом, достигаемым при использовании устройства по изобретению, является изготовление рефлекторов без брака по параметру «среднеквадратичное отклонение профиля рефлектора от теоретического менее 0,3 мм» как до, так и после испытаний рефлектора на воздействие механических нагрузок и термовакуумных испытаний с термоциклированием. 4 ил.

Комментарии