Способ получения сажи - SU1623999A1

Код документа: SU1623999A1

Чертежи

Описание

Изобрегение относится к производству уперодныл мачерпанов, а именно к гехнопо ии са-ки печным способом, испонь з . смой в полимерных

КОМПОЗИЦИЯХ.

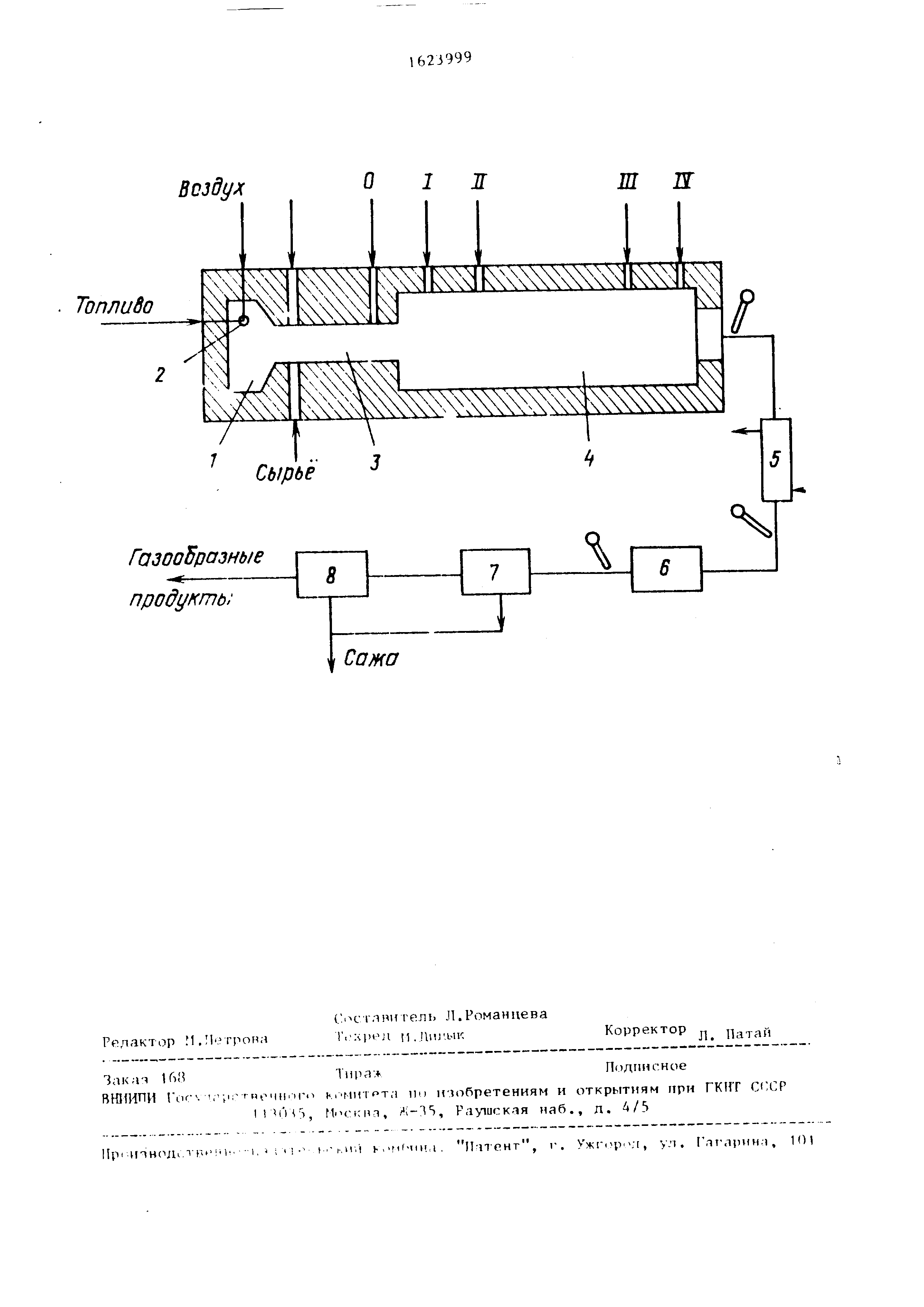

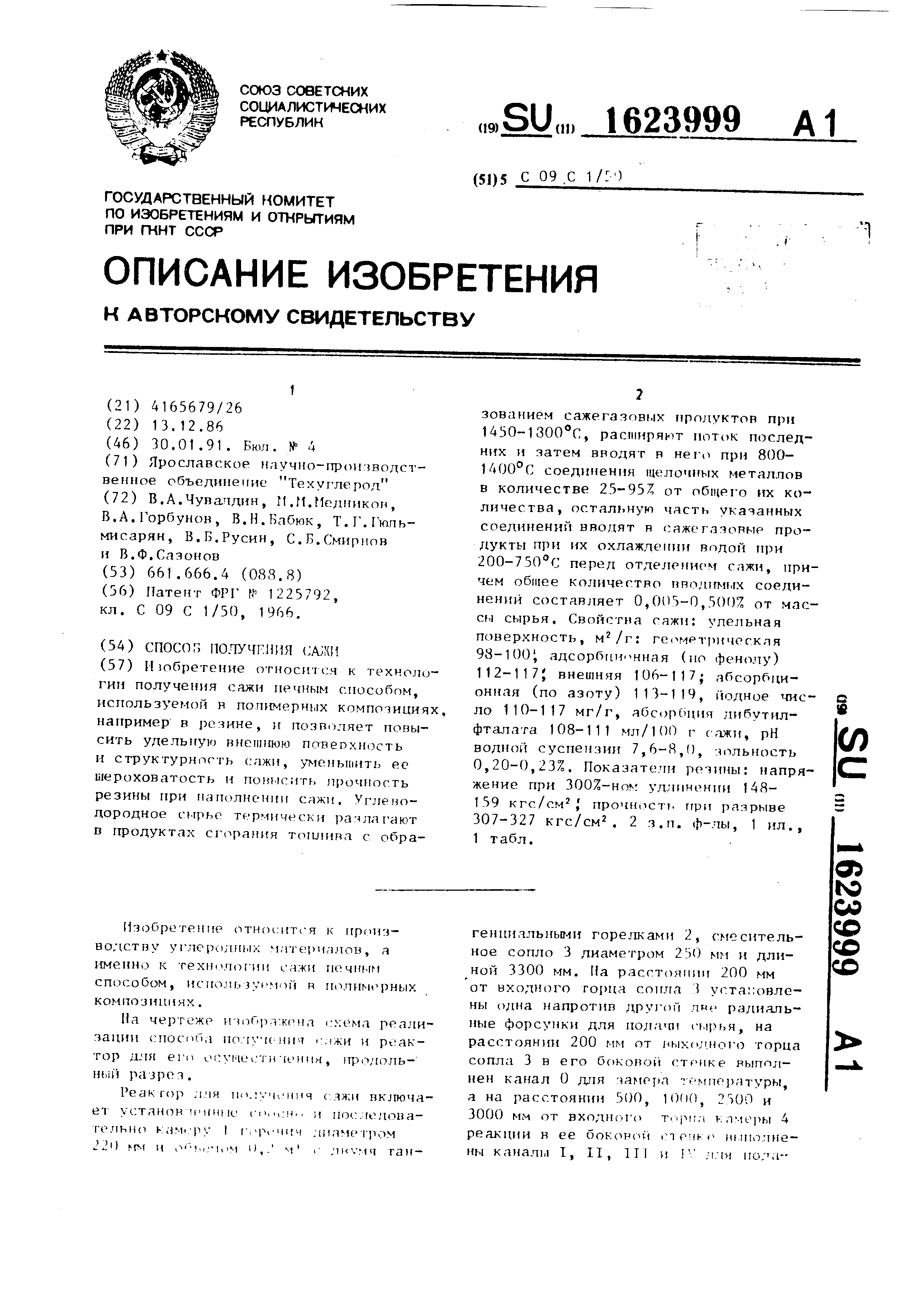

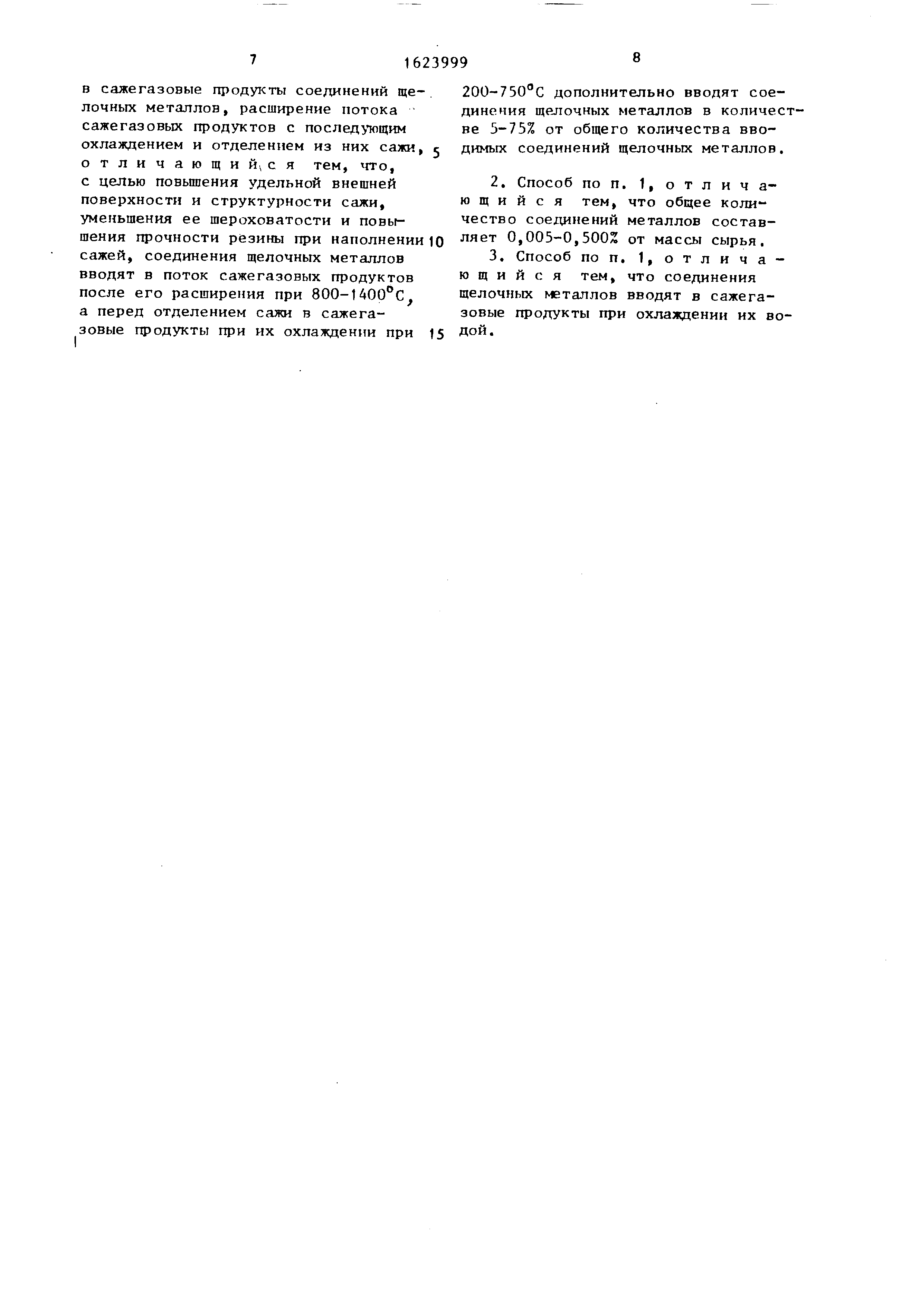

На чертеже итбрзкена ема реализации ( пособа по iv-( ннч i/ки и реак- гор для eio ocvne.1. IB (енчя, продоль- нь.й разрез.

Реактор ,мя iio.:v4v-nn4 с тжи включает станов MMiHi le с оо п. ц iioi. гедова- гемьно ь a4i pv I г -р ччч диамемром 220 мм и г -юч и, м i ди .мп ran -

генциальньп-ш горелками 2, см снтель- ное сопло 3 диаметром мм и длиной 3300 мм. На расстоянии 200 мм от входного горца сопла 5 установлены одна напротив другой радиальные форсунки для подачи сырья, на расстоянии 200 мм от выходного горца сопла 3 в его боковом стенке выполнен канал 0 для замера -мперат рм, а на расстоянии 500, 1000, 2500 и 3000 мм от входно о TOJMM ь ачеры 4 реакции в ее боьонои i течне впиочне- ны каналы I, II, III и 1 i IH пи,моь INS

со

СО

со со

чн в реактор материальных потоков. Реактор сообщается с контуром подачи продуктов реакции последовательно в теплообменник-рекуператор 5, холодильник-ороситель 6, циклоны 7 для предварительного отделения сажи и рукавные фильтры 8 для окончательного отделения сажи от газообразных продуктов .

Пример 1. В камеру 1 горения через тангенциальные горелки 2 подают 200 м3/ч природного газа и 2300 м3/ч воздуха с давлением 0,5 кг/ /см2 и температурой 200°С. Температу ра образовавшихся при их сгорании продуктов на входе в сопло 3 1520 С. С помощью сырьевых форсунок в сопло 3 впрыскивают 700 кг/ч углеводородного сырья при 250°С с индексом кор- реляции 115, плотностью 1,036 г/см3, вязкостью при 50°С 5,2 сСт, щелочностью 0,012 мг/л. Образовавшиеся в результате термического разложения сырья сажегаэовые продукты посту пают в камеру 4, где их поток расширяется . В канал I камеры 4 подают водный раствор гидроокиси натрия с концентрацией 0,33 мас.% в количестве 35 г/г, что соответствует О, 1 2 КГ/ гидроокиси натрия или 0,017% на исходное сырье (68% от общего количества гидроокиси натрия). Через канал III в камеру 4 подают воду с помощью механической форсунки для предварительного охлаждения сажегазовых продуктов . Расход воды лимитируется заданной температурой 1100°С, измеряемой с помощью пирометра, установленного в канале III. В канале IV установлена механическая форсунка, через которую в камеру 4 подается вода с гидроокисью натрия в количестве 0,057 кг/ч, что составляет 0,003% на исходное сырье или 32% от общего количества гидроокиси натрия. Общее количество соединения щелочного металла составляет 0,025% от массы сырья. Количество воды на выходе из камеры 4 лимитируется заданной температурой 600°С. Далее сажегазовые продукты охлаждаются в теплообменнике-рекуператоре 5 и холодильнике-оросителе 6. После охлаждения сажу отделяют от газообразных продуктов в циклонах 7 и фильт- pax 8, уплотняют в мешалке-уплотнителе , гранулируют мокрым способом, сушат в сушильном барабане и упаковывают .

0

5 0 5 Q -3

5

0

5

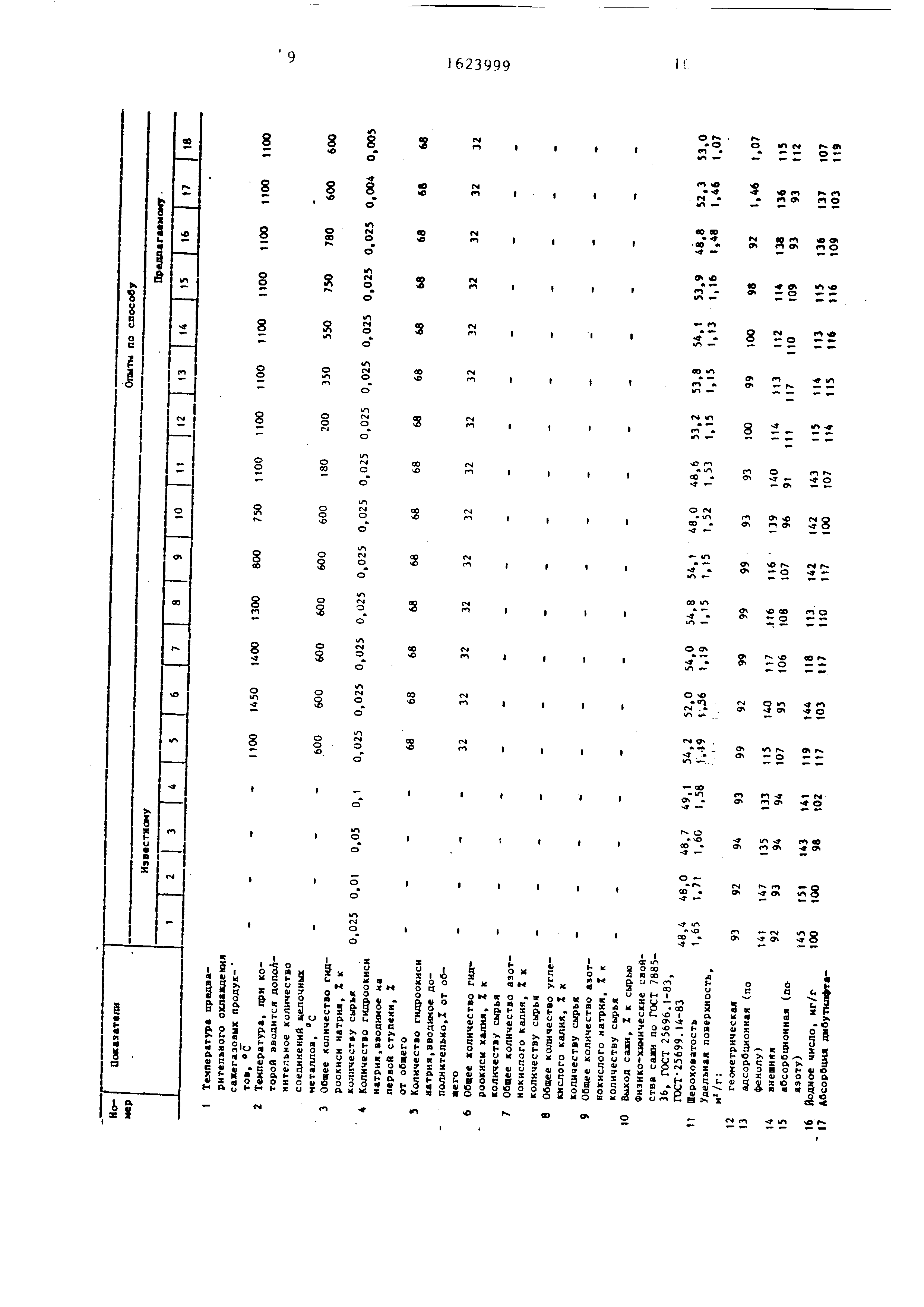

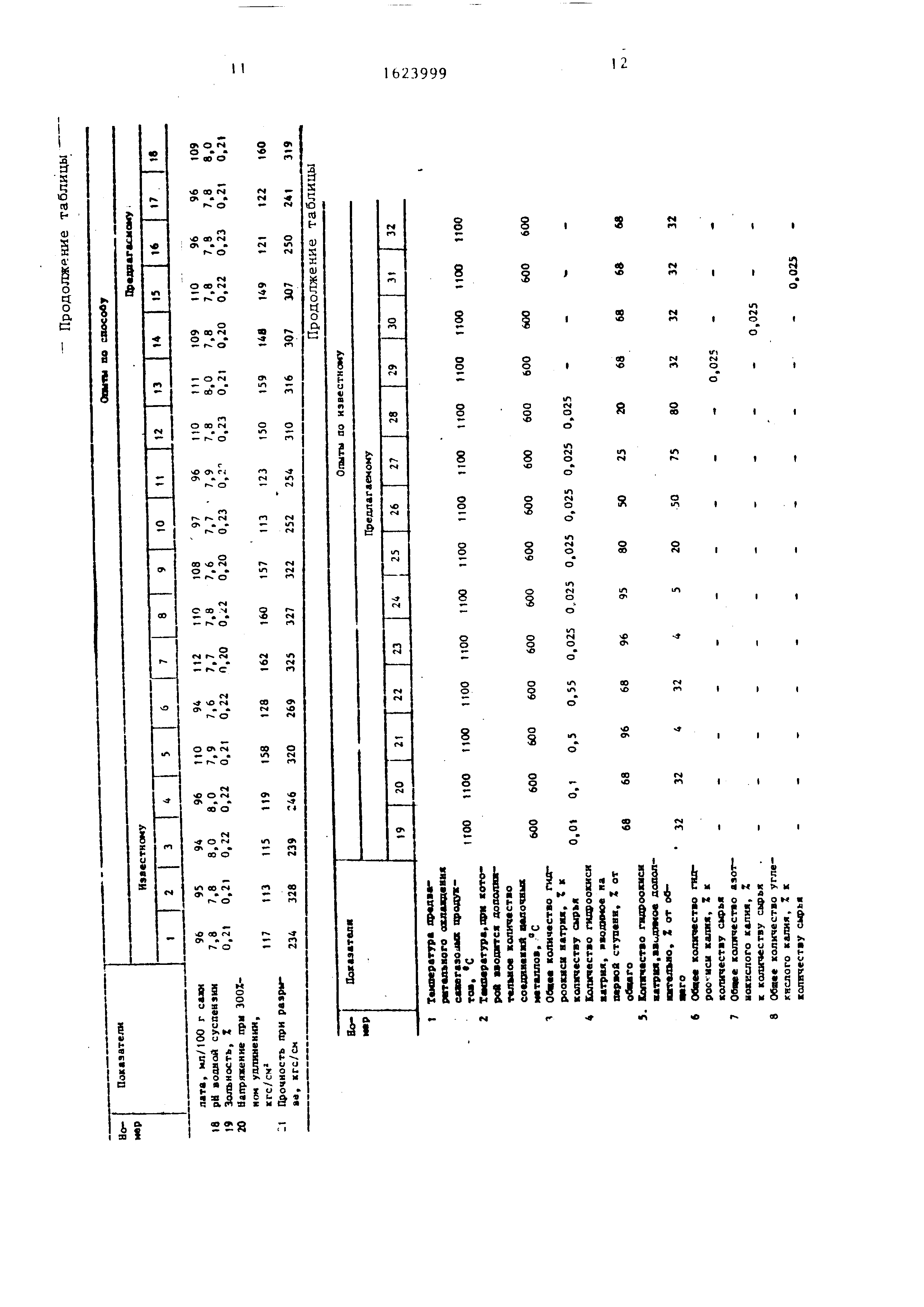

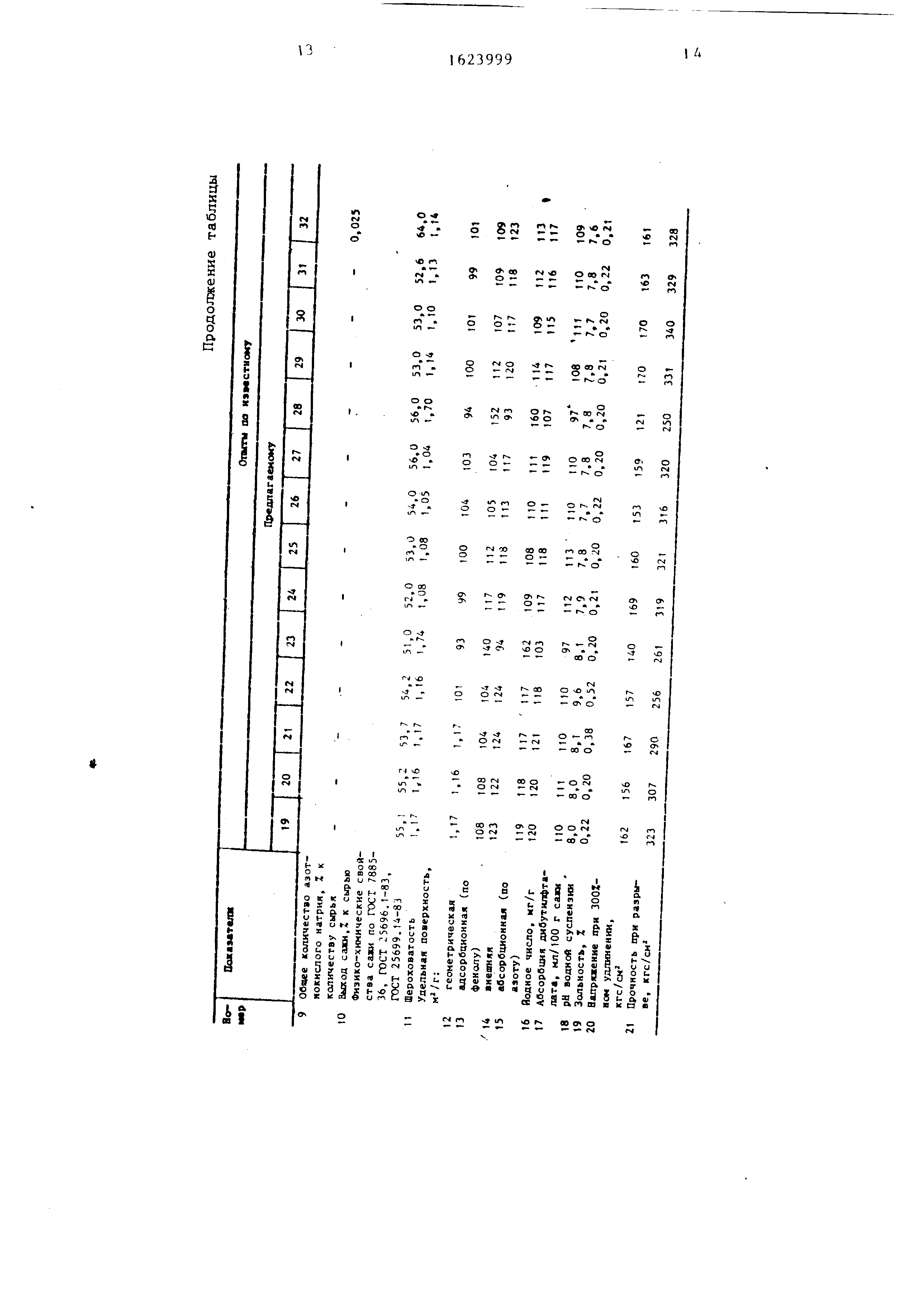

Данные по свойствам сажи и получаемой из нее резины приведены в таблице (опыт 5).

Пример 2. Условия примера 1 (опыт 5) повторяют, но изменяют температуру предварительного охлаждения сажегаэовых продуктов (опыты 6-10).

Пример 3. Условия опыта 5 повторяют, но при дополнительном введении гидроокиси натрия изменяют температуру сажегазовых продуктов (опыты 11-16).

Пример 4. Условия опыта 5 повторяют, но изменяют общее количество гидроокиси натрия (опыты 17- 22).

Пример 5. Условия опыта 5 повторяют, но изменяют количество гидроокиси натрия, вводимое дополнительно (опыты 23-28).

Пример 6. Условия опыта 5 повторяют, но применяют различные соединения щелочных металлов: гидроокись калия (КОН) - опыт 29, азотнокислый калий (KNO) - опыт 30, углекислый калий (КаС03) - опыт 31, азотнокислой натрий NaNOj - опыт 32.

Пример 7 (известный). В камеру 1 горения через тангенциальные горелки 2 подают 200 м3/ч природного газа и 2300 м3/ч воздуха с давлением 0,5 кг/см2, температурой 200°С. Температура образовавшегося продукта горения 1520°С. С помощью сырьевых форсунок в сопло 3 впрыскивают 700 кг/ч углеводородного сырья при 250 С с индексом корреляции 115, плотностью 1,036 г/см3, вязкостью при 50°С 5,2 сСт, щелочностью 0,012 мг/л. В сажегазовые продукты через канал О подают гидроокись натрия в количестве 0,177 кг/ч, что соответствует 0,025% от количества исходного сырья поток расширяют, дают выдержку саже- газовым продуктом (путь сажегаэовых продуктов после расширения 3000 мм до канала 4), через канал IV с помощью механической форсунки охлаждают сажегазовые продукты водой до 600°С, далее продолжают охлаждение, фильтруют , уплотняют, гранулируют и сушат сажу по примеру 1 (опыт 1).

Условия опыта повторяют, изменяя общее количество гидроокиси натрия (опыты 2-4).

Данные по выходу сажи и ее физико-химическим характеристикам приведены в таблице.

Полученные образцы саж испытывают в качестве наполнителя в стандартных резиновых смесях на основе синтетического каучука СКМС-30 ДРК, мае.ч.

Каучук СКМС-30 АРК100

Стеарин5

Окись цинка5

Альтакс2

Сера2

Сажа50

Смесь вулканизуют п 2-миллиметро- вых пластинках и определяют условное напряжение при 300%-ном удлинении , условную про-пюсть - при разрыве .

Данные по свойствам получаемых ре зим приведены в таблице.

Как следует ч-;| данных таблшц оптимальным общим количеством п оцимсн соединения щелочного металла составляет 0,005-0,50% ъ количеству исходного сырья,(опыть 5, 18, 19, 20 и 21 Применение соединение щелочного металла в количествах ниже 0,005л приводит к получении- сажи, практически не отличающейся от сажи, полученной по известному способу (опыт 17, 1-4) Увеличение общего количества нения щелочного металла гыше 0,500% приводит к увеличению рН сажевой суспензии, зольности, падению показателей резин (опыт 22). Данные рент геноструктурного анализа сажи показывают резкое увеличеьие области когерентного рассеивания , т.е. уменьшение упорядоченности микроструктуры сажевой частицы до определенного количественного предела щелочного металла (в данном случае количество гидроокиси натрия равно 0,5%).

Оптимальным количе.твоч дополнительно вводимых соединении мелочных металлов в сажегатовые продукты- при их охлаждении ЯЧПЧРТСЧ 5-75% от общего количества соединений (опыты 24-27). Введение пополнительно ниже 5% от общего количества соединений щелочных металлор приводит к снижению качественных показателей сажи и резин на основе (опыт 23). Увеличение количества дополнительного введенного г оеди1 ен,т;: РЬПЧС 75% от общего количества чриводит к получению сажи, не отличающейся от известной (опыт 29),

0

5

0

5

0

5

0

5

0

5

Оптимальной температурой предварительного охлаждения сажегазовых продуктов после введения соединений щелочных металлов является 600-1400 С (опыты 5, 7-9).

Для данного интервала температур характерно наличие экстремального значения эндотермической реакции взаимодействия сажи с соединениями щелочных металлов. Добавление в это время в сажегазовые продукты соединений щелочных металлов приводит к их дисьфузии не. поверхность сажи и прева лированию эндотермических реакций. При температурах выше 1400°С сажа по свойствам не отличается от известной (OID-IT 6) . Уменьшение температуры ниже 800°С также не улучшает свойства сажи (опмт 10).

Из опытных дшных, приведенных в таблице, также следует, что дополнительное введение соединений щелочных металлов при дальнейшем охлаждении еажегазопых продуктов также приводит к положительному результату (опыты 12-15). Для данного интервала температур характерно протекание экзотермической реакции взаимодействия сажи с соединениями щелочных металлов . При темпеparvpa ниже 200 и выше 750°С экзотермической реакции соединений щело rir.ix м та uiou с сажей не происходит и сажл по свойствам не отличается от нзвестной (опыты 11 и 16).

Влияние других соединений щелочных металл IB HI свойства и выход сажи аналогично влиянию гидроокиси натрия (опыты 29-32) .

Таким обратом, предлагаемый способ получения сажи позволяет снизить величину шероховатости сажи, сделать ее более гладкой, повысить внешнюю и понизить адсорбционную поверхность , повысить структурность сажи, а также ее усилипаклчпе свойства на 12-15% по прочности и на 10- 12% - по модулю.

Формула изобретения

1. Способ получения сажи, включающий сжигание топлива с воздухом, подачу углеводородного сырья в продукты горения топлива, термическое разложение углеводородного сырья с образованием сажегазовых продуктов с температурой 1450-1800 С, введение

в сажегазовые продукты соединений щелочных металлов, расширение потока сажегазовых продуктов с последующим охлаждением и отделением из них сажи, отличающиеся тем, что, с целью повышения удельной внешней поверхности и структурности сажи, уменьшения ее шероховатости и повы16239998

200-750°С дополнительно вводят соединения щелочных металлов в количестве 5-75% от общего количества вводимых соединений щелочных металлов.

2. Способ по п. 1, отличающийся тем, что общее количество соединений металлов составшения прочности резины при наполнении 10 ляет 0,005-0,500% от массы сырья, сажей, соединения щелочных металлов

3. Способ по п. 1, отличающийся тем, что соединения щелочных металлов вводят в сажегазовые продукты при охлаждении их водой .

вводят в поток сажегазовых продуктов после его расширения при 800-1400°С, а перед отделением сажи в сажегазовые продукты при их охлаждении при

2. Способ по п. 1, отличающийся тем, что общее количество соединений металлов составляет 0,005-0,500% от массы сырья,

3. Способ по п. 1, отличающийся тем, что соединения щелочных металлов вводят в сажегазовые продукты при охлаждении их водой .

1Температура предварительного охлаждения сажегаэраых продук- то, «С

2Температура, при которой вводится дополнительное количество соединений щелочных металлов, °С

3Общее количество гидроокиси натрия, X к количеству сырья

4Количество гидроокиси натрия,(водимое на первой ступени, X

от общего

5Количество гидроокиси натрия,вводимое дополнительно , Z от общего

6Общее количество гидроокиси калия, X к количеств/ сырья

7Общее количество азотнокислого калия, X к количеству сырья

8Общее количество углекислого калия, X к количеству сырья

9Общее количество азотнокислого натрия, X к количеству сырья

10Выход сажи, X к сырью Физико-химические свойства сажи по ГОСТ 7885- 36, ГОСТ 25696.1-83, ГОСТ-25699.14-83

11Шероховатость Удельная поверхность, м /г:

12геометрическая

13адсорбционная (по фенилу)

14внешняя

15абсорбционная (па азоту)

16йодное число, иг/г

17Абсорбция диОутилфта1100 1450 1400 1300 800 750 1100 1100 1100 1100 1100 1100 1100 1100

600 600 600 600 600 600 180 200 350 550 750 780 600 600 0,025 0,01 0,05 0,1 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,025 0,004 0,005

6868686868686868686868686868

3232323232323232323232323232

48,4 1,65

93

141 92

145 100

48,0 1,71

92

147 93

151

100

94

135

94

143 98

93

133

94

141 102

99

115 107

11 117

92

140 95

144 103

99

117 106

118 117

99

.116 108

113 ПО

99

116

107

142 117

93

139 96

142 100

93

140 91

143 107

100

114 lit

115 114

99

ИЗ

117

114 115

100

112 ПО

113 116

98

114 109

115 116

92

138 93

136 109

136 93

137 103

48,7 49,1 54,2 52,0 54,0 54.8 54,1 48,0 48,6 53,2 53,8 54,1 53,9 48,8 52,3 53,0 1,60 1,58 1,49 1.36 1,19 1,15 1,15 1,52 1,53 1,15 1,15 1,13 1,16 1,48 1,46 1.07

1,44 1,07

115 112

107 119

1100 1450 1400 1300 800 750 1100 1100 1100 1100 1100 1100 1100 1100

vD

6868686868686868686868686868

3232323232323232323232323232

Ov NJ U) VO

о

vO

48,0 1,71

48,7 49,1 54,2 52,0 54,0 54.8 54,1 48,0 48,6 53,2 53,8 54,1 53,9 48,8 52,3 53,0 1,60 1,58 1,49 1.36 1,19 1,15 1,15 1,52 1,53 1,15 1,15 1,13 1,16 1,48 1,46 1.07

92

147 93

151

100

94

135

94

143 98

93

133

94

141 102

99

115 107

11 117

92

140 95

144 103

99

117 106

118 117

99

.116 108

113 ПО

99

116

107

142 117

93

139 96

142 100

93

140 91

143 107

100

114 lit

115 114

99

ИЗ

117

114 115

100

112 ПО

113 116

98

114 109

115 116

92

138 93

136 109

136 93

137 103

1,44 1,07

115 112

107 119

4 Количество гидроокиси аатркя, «водимое на ступени, Z от общего

3. Количество гидроокиси ватрш. вводимое допол- юггельяо. Z от оо- ejero

6Оощее количество гид- рос- иен калия, Z к количеству сырья

7Овяее количество азотнокислого колки, Z

к количеству сырья

8Обаее количество угле- кнслого калия, Z к количеству сырья

6868966896958050252068686S68

3232432452050758032323232

0,025

0,025

0.025

9 Обиее количество азотнокислого натрия, Z к количеству сырья

10Выход сажи, к сырью Физико-химические своства сажи по ГОСТ 788 36, ГОСТ 25696.1-83, ГОСТ 25699.14-8J

11Шероховатость Удельная поверхность, н /г:

12геометрическая

13адсорбционная (по фенолу)

14внешняя

15абсорбционная (по азоту)

16Йодное число, мг/г

17АОсорбиия дибутилфта- лата, мл/100 г сажи

18рН водной суспензии

19Зольность, Z

20Напряжение при 3001- ном удлинении, кгс/сы2

21Прочность при разрыве , кгс/см

0,025

55, 55,2 53,7 ,|7 1,16 1,17

1,17 1,16 1,17

54,2 51,0 52,0 53,0 54,0 56,0 56,0 53,0 53,0 52,6 64,0 1,16 1,74 1,08 1,08 1,05 1,04 1,70 1,14 1.10 1,13 1,14

101

93

У9

100

104

103

94

100

101

99

101

UJ О

о

vd

Всздух

О 1 Л

ш ж

Реферат

Июбретение относиi сч к технологии получения сажи печным способом, используемой в полимерных композициях, например в резине, и позволяет повысить удельную внешнюю поверхность и структурность сажи, уменьшить ее шероховатость и повисигь прочность резины при наполнении сажи. Углеводородное сырье термически разлагают в продуктах сгорания топлива с образованием сажегазовых продуктов при 1450-1300°С, расширяют поток последних и затем вводят в него при 800- 1400°С соединения щелочных металлов в количестве 25-95Z от общего их количества , остальную часть указанных соединений вводят в саже газовые продукты при их охлаждении водой при 200-750°С перед отделением сажи, причем общее количество вводимых соединении составляет 0,005-0,500% от массы сырья. Свойства сажи: удельная поверхность, м /г: геометрическая 98-100 адсорбционная (по фенолу) 112-1175 внешняя 106-117; абсорбционная (по азоту) 113-119, йодное число 110-117 мг/г, абсорбция днбутил- фталага 108-111 мл/100 г сажи, рН водной суспензии 7,6-8,0, юльность 0,20-0,23%. Показатели резины: напряжение при 300%-но удлинении 148- 159 кгс/см2 прочность ггри разрыве 307-327 кгс/см2. 2 з.п. ф-чы, 1 ил., 1 табл. § (Л

Формула

Комментарии