Способ изготовления зеркала из тонкой пленки - RU2382702C1

Код документа: RU2382702C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к производству вогнутых зеркал большого размера. Зеркала большого размера используются в системах визуализации с большими полями обзора, применяемыми при имитации полета, в составе коллимационных дисплеев. Зеркала из тонкой пленки также используются в игровых системах, солнечных коллекторах, телескопах и аналогичных устройствах.

Уровень техники

Применяемые в настоящее время способы изготовления вогнутых зеркал большого размера, в частности из тонкой пленки, являются достаточно сложными, трудоемкими и дорогостоящими.

Под тонкой пленкой понимают тонкую полимерную пленку, например полиэстер либо другую соответствующую пленку. Поверхность пленки с одной или двух сторон алюминизирована для создания отражающих свойств пленки.

Вогнутые зеркала из тонкой пленки, как правило, изготавливаются с использованием камеры всасывания, кромки которой приспособлены для присоединения тонкой пленки и имеют заданную неизменяемую геометрию.

При изготовлении вогнутого зеркала большого размера главным является строгое выдерживание геометрических параметров зеркала и максимальное сокращение зон с неудовлетворительными характеристиками в граничной области зеркала, прилегающей к кромке камеры всасывания, из-за неоднородности натяжения пленки. Указанная зона известна как «мертвая». Нарушенная геометрия зеркала в этой зоне делает невозможным использование всего зеркала целиком и приводит к значительному удорожанию конечного результата.

Известен способ создания криволинейных отражающих поверхностей, заключающийся в наложении плоской заготовки на матрицу с последующей механической и химической ее обработкой, который решает проблему создания отражающих поверхностей, используемых в оптической промышленности, однако неприменим при изготовлении зеркал большого размера из тонкой пленки (RU 2065616 C1, G02B 5/10).

При рассмотрении зарубежных аналогов зарубежных изобретений, близких по технической направленности к предложенному, обнаружено изобретение, взятое в качестве прототипа предложенного технического решения, а именно:

A method of constructing a thin film mirror PCT WO 2007/007024 A1, 06/05/2006.

Ниже приводится перечень рассмотренных зарубежных аналогов:

PCT G02B 6/122 WO 2003/031320 (Thin film structural member, method of manufacturing the member, and switching element using the member) 2006|2002.

PCT G02B 26/08 WO 2002/086586 (Mirror device, optical switch, thin film elastic structure producing method) 200212001.

EP G02B 26/08 WO 1193530 A3 (Method of manufacturing a mirror structure) 2006|2001.

EP G02B 26/08 WO 0962101 A1 (Thin film actuated mirror array in an optical projection system and method for manufacturing the same) 2006|1997.

EP G02B 26/08 EP 0855120 A1 (Thin film actuated mirror array in an optical progection in system and method for manufacturing the same) 1997|2006.

EP G02B/10 EP 0821797 A1 (A method of constructiing a thin film mirror) 200611996 PCT G02B 6/122 WO 2003/031320 (Thin film structural member, method of manufacturing the member, and switching element using the member) 2006|2002.

PCT G02B 26/08 WO 2002/086586 (Mirror device, optical switch, thin film elastic structure producing method) 2002|2001.

EP G02B 26/08 WO 1193530 A3 (Method of manufacturing a mirror structure) 200612001.

EP G02B 26/08 WO 0962101 A1 (Thin film actuated mirror array in an optical projection system and method for manufacturing the same) 2006|1997.

EP G02B 26/08 EP 0855120 A1 (Thin film actuated mirror array in an optical projection in system and method for manufacturing the same) 1997|2006.

EP G02B/10 EP 0821797 A1 (A method of constructiing a thin film mirror) 2006|1996.

US Patent 6758569 B2, 2004 {Method of constructing a thin film mirror}.

US Patent 6050692, 2000 {Method of constructing a thin film mirror}.

US Patent 2004/0264018 A1, 2004 {Apparatus for constructing a thin film mirror}.

US Patent 5247395, 1993 {Thin film mirror}.

US Patent 4592717, 1986 (End retract device for completing spherically shaped reflective film}.

US Patent 4128310, 1978 {Zoom mirror}.

US Patent 4097126, 1978 {Optical layer device with reflecting surface on collodion foil}.

US Patent 4046462, 1977 {Three-dimensional tracing solar energy concentrator and method for making same}.

US Patent 3973834, 1976 {Mirror having stretched reflective sheet materials and method and apparatus for their production}.

US Patent 3877139, 1975 {Classless mirror}.

Изученные материалы подтвердили правильность выбранного прототипа и отсутствие технического решения, позволяющего достичь поставленной цели.

Способ, выбранный в качестве прототипа (A method of constructing a thin film mirror PCT WO 2007/007024 A1), «Способ изготовления зеркала из тонкой пленки» заключается в:

прикреплении тонкой пленки к камере всасывания, кромка которой специально приспособлена для прикрепления тонкой пленки и геометрия которой специально подобрана для формирования зеркала из тонкой пленки;

создании частичного вакуума в камере всасывания для возникновения натяжения пленки;

регулировании частичного вакуума в камере всасывания для формирования зеркала, но так, чтобы заданная геометрия зеркала была получена только в центральной его части;

применении и местной настройке первого натяжного устройства с целью увеличения зоны зеркала с заданной геометрией, причем первое натяжное устройство находится в контакте с поверхностью тонкой пленки, смежной с краем камеры всасывания на первом практически неизменном расстоянии от этого края камеры всасывания;

применении и местной настройке второго натяжного устройства с целью дальнейшего увеличения зоны зеркала с заданной геометрией, при этом второе натяжное устройство касается поверхности тонкой пленки, смежной с первым натяжным устройством, на втором расстоянии, равномерно удаленном от кромки камеры всасывания, причем это второе расстояние больше первого расстояния, на котором находилось первое натяжное устройство, от кромки камеры всасывания.

Прототип позволяет создать из тонкой пленки вогнутое зеркало больших размеров, центральная часть поверхности которого имеет заданную геометрию.

Однако способ изготовления зеркала из тонкой пленки, предложенный в прототипе, не позволяет получить зеркала без зоны с неудовлетворительными геометрическими характеристиками (мертвой зоны). Мертвая зона, расположенная по краям зеркала, без использования дополнительных специальных приспособлений занимает значительную площадь зеркала, которая остается невостребованной и требует маскировки при его использовании. Специальные натяжные устройства сокращают ширину мертвой зоны. При этом, являясь неотъемлемой частью готового зеркала, они не устраняют полностью мертвую зону, и изготовленное зеркало имеет увеличенные геометрические размеры по сравнению со всей поверхностью, пригодной для его изготовления и последующего использования. Наличие дополнительных устройств приводит также к значительному удорожанию зеркал.

Раскрытие изобретения

Способ изготовления зеркала из тонкой пленки состоит из использования камеры всасывания, кромки которой имеют геометрию зеркала и приспособлены для прикрепления тонкой пленки и создания в камере пониженного давления для разглаживания поверхности тонкой пленки. В соответствии с осуществлением изобретения используют камеру наддува, состоящую из двух круглых дисков, имеющих общую ось симметрии, механизма раздвижения дисков вдоль этой оси и нагнетающего насоса. Кромки дисков, повторяющие геометрию создаваемого зеркала, приспосабливают для прикрепления тонкой пленки, образующей с дисками замкнутую полость. С использованием нагнетающего насоса в этой полости создают регулируемое повышенное давление, которое раздувает тонкую пленку и придает ее центральной области заданную геометрию. Механизмом раздвижения дисков на заданное расстояние создают дополнительное натяжение тонкой пленки, уменьшая ширину мертвой зоны и заменяя тем самым оба натяжные устройства.

Для достижения технической цели камеру наддува вместе с прикрепленной к ее кромкам тонкой пленкой помещают в термический бокс для равномерного нагрева до температуры, оптимальной (в зависимости от физических параметров используемой тонкой пленки) для ее последующей деформации под воздействием повышенного давления в камере наддува.

Осуществление способа позволяет произвести необходимую деформацию тонкой пленки при меньших значениях ее натяжения в течение меньшего промежутка времени и, в итоге, достичь основной цели изобретения - упрощения, ускорения и удешевления технологии изготовления зеркала из тонкой пленки. При этом значительно улучшаются характеристики зеркала, заключающиеся в его минимальных геометрических размерах, отсутствии мертвой зоны и дополнительных устройства (в техническом решении-прототипе это специальные натяжные устройства, являющиеся составной частью изготовленного зеркала) в составе изготовленного зеркала из тонкой пленки.

Краткое описание чертежей.

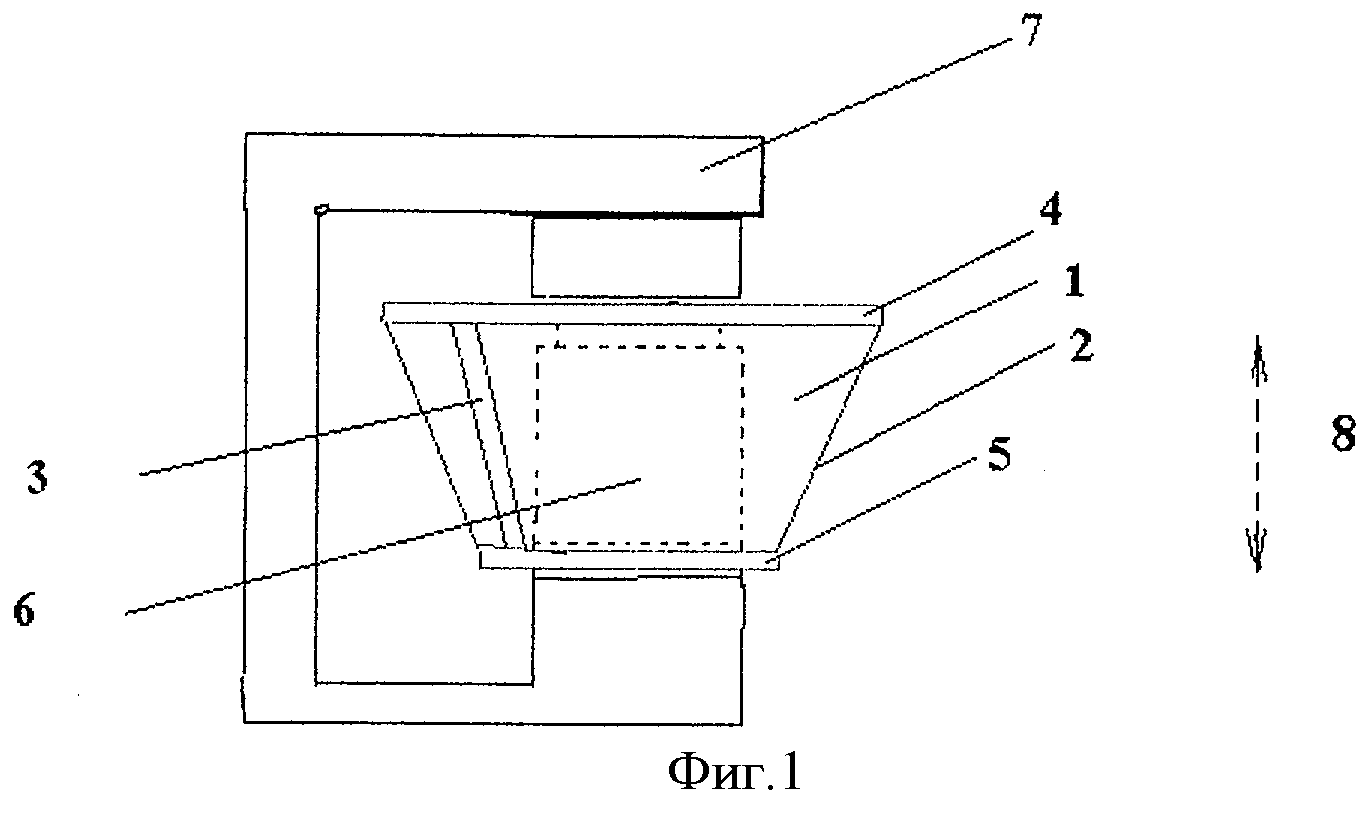

На фиг.1 показана камера наддува (поз.1) с прикрепленной к ее кромке тонкой пленкой (поз.2), боковые края которой в области (поз.3) соединены между собой. Камера наддува (поз.1) состоит из двух круглых дисков (поз.4 и поз.5) с общей осью симметрии (8). Механизм управляемого раздвижения дисков может быть расположен либо внутри камеры наддува (поз 6), либо снаружи (поз.7).

На фиг.2 показан термический бокс (поз.9), в который помещена камера наддува (поз.10) вместе с внутренним механизмом ее раздвижения (поз.11) либо с внешним механизмом раздвижения (поз.12). Во внутренней части (поз.13) термического бокса (поз.9) температура воздуха повышена до оптимального значения, при котором происходит процесс растяжения тонкой пленки. Во внутренней части (поз.14) камеры наддува повышено давление воздуха, а с использованием механизма (поз.11 либо 12) диски (поз.15 и поз.16) камеры наддува (поз.10) раздвинуты на максимальное заданное расстояние. Под воздействием повышенной температуры и повышенного давления воздуха в камере наддува (поз.10) тонкая пленка (поз.18) раздувается и принимает заданную форму, за исключением мертвых зон (заштрихованы), примыкающих к местам присоединения тонкой пленки к кромкам камеры наддува (поз.10). Дополнительное натяжение тонкой пленки (поз.18) за счет раздвижения дисков (поз.15 и 16) камеры наддува на заданное расстояние (поз.17) позволяет уменьшить величину мертвых зон (поз.19 и 20) по сравнению с их размером без раздвижения дисков и увеличить полезную площадь зеркала.

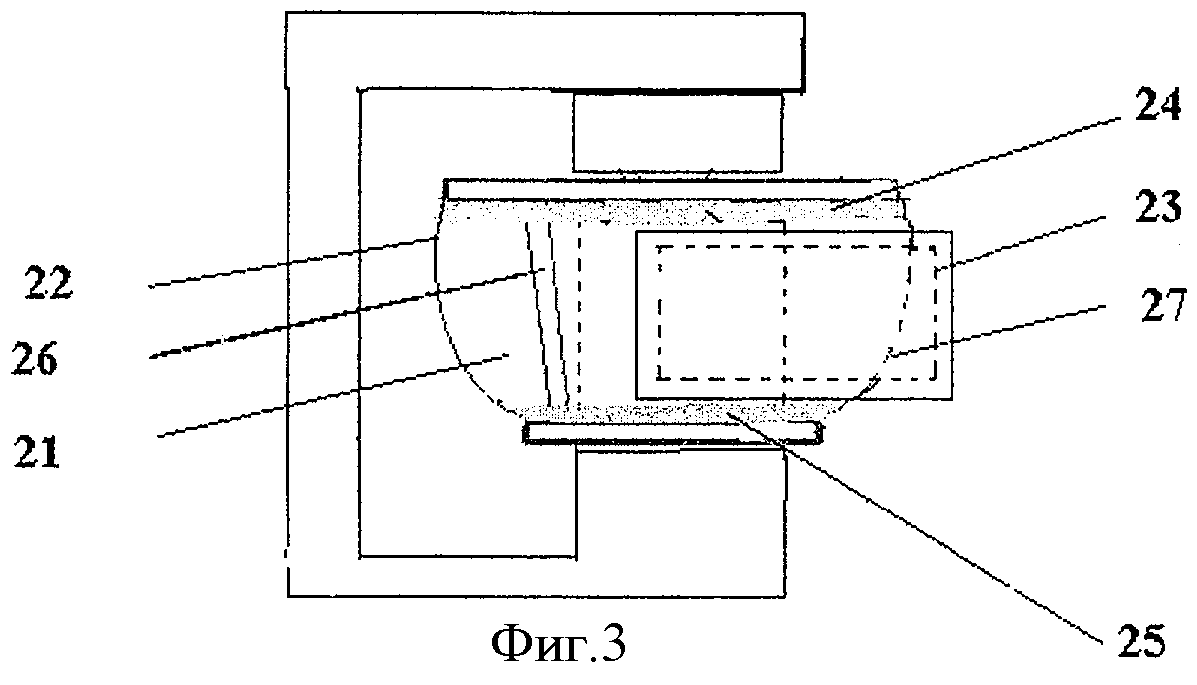

На фиг.3 показана камера наддува (поз.21) с прикрепленной к ее кромке тонкой пленкой (поз.22) и камера всасывания (поз.23). Температура понижена до нормальной, давление во внутренней части камеры наддува сохранено повышенным, форма тонкой пленки (поз.27) близка к заданной, за исключением мертвых зон (поз.24 и 25). Камера всасывания (поз.23), имеющая кромки с геометрией готового зеркала из тонкой пленки, присоединена к выпуклой стороне тонкой пленки так, чтобы мертвые зоны (поз.24 и 25) и зона (поз.26) соединения боковых сторон тонкой пленки между собой находились вне площади камеры всасывания (поз.23).

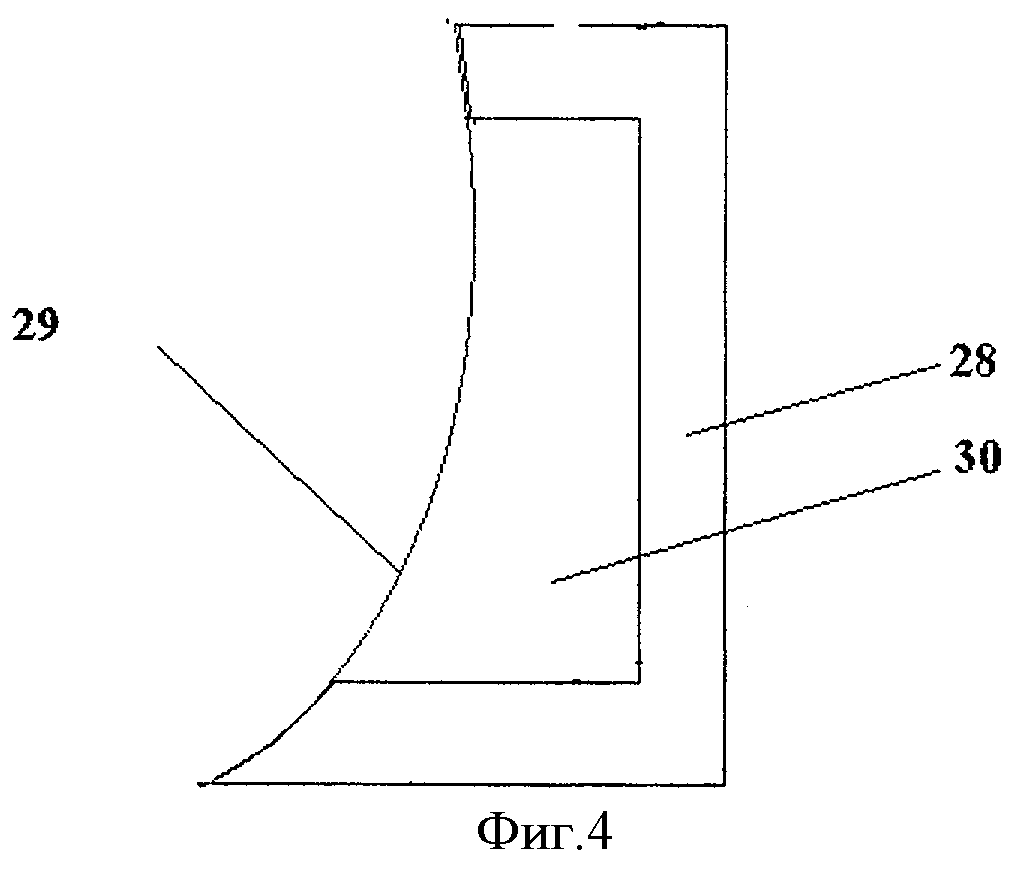

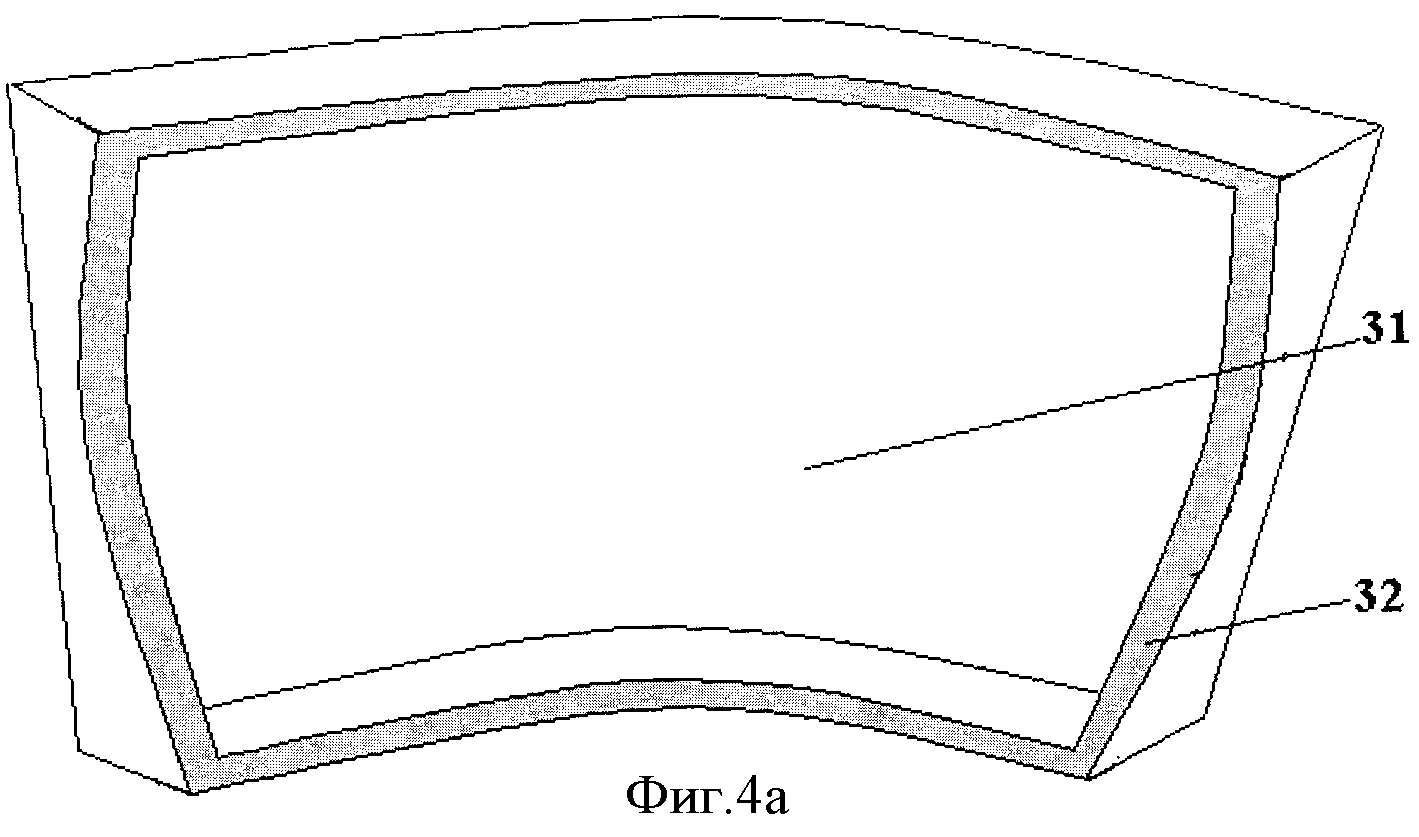

На фиг.4 показано поперечное сечение камеры всасывания (поз.28) с прикрепленной к ее кромкам тонкой пленкой (поз.29), которая является центральной областью тонкой пленки, подвергавшейся ранее заданной деформации в камере наддува. Камера всасывания (поз.28) разъединена с камерой наддува, во внутренней полости (поз.30) камеры всасывания (поз.28) создан частичный вакуум, в результате чего тонкая пленка (поз.29) имеет заданную форму готового зеркала без мертвых зон и натяжных устройств. На фиг.4а показан общий вид камеры всасывания (поз.31) с кромками (поз.32), которые специально приспособлены для прикрепления тонкой пленки и имеют геометрию поверхности готового зеркала.

На фиг.5 показана технологическая карта, определяющая этапы изготовления зеркала из тонкой пленки с использованием камеры наддува, термического бокса и камеры всасывания, причем получаемое таким способом зеркало обладает заданными характеристиками, не имеет мертвых зон и натяжных устройств.

Изобретение осуществляется следующим образом:

Тонкую пленку крепят к камере наддува, содержащей два круглых диска с общей осью симметрии и механизм раздвижения дисков, расположенный внутри или снаружи камеры наддува. Для придания пленке формы кругового конуса ее боковые края соединяют между собой. Специально подбирают диаметры используемых дисков и расстояния между ними для формирования заданной (необходимой) геометрии изготавливаемого зеркала.

Для ускорения и облегчения процесса деформации тонкой пленки камеру наддува с тонкой пленкой и механизм ее раздвижения помещают в термический бокс, в котором температуру повышают до оптимального значения для деформации используемой тонкой пленки. Давление в камере наддува повышают с одновременным раздвижением дисков камеры надува на заданное расстояние, что позволяет придать тонкой пленке заданную форму зеркала и уменьшить размер мертвых зон. Для фиксации формы полученного зеркала из тонкой пленки температуру в термическом боксе понижают до нормальной при сохранении повышенного давления в камере наддува.

К выпуклой стороне тонкой пленки, находящейся под повышенным давлением, присоединяют камеру всасывания, имеющую кромки с геометрией готового зеркала, так, чтобы полученные мертвые зоны и область соединения боковых сторон тонкой пленки между собой находились вне площади камеры всасывания. Затем давление воздуха в камере наддува понижают до нормального значения, камеру всасывания стойкой пленкой и камеру наддува разъединяют.

На заключительном этапе вакуумным насосом понижают давление в камере всасывания, тонкая пленка разглаживается и принимает заданную форму готового зеркала (без мертвых зон и натяжных устройств).

Использование предложенного способа позволяет изготавливать из тонкой пленки зеркала большого размера для систем визуализации с максимальным заданным полем обзора в отсутствии на изготовленном зеркале неиспользуемых «мертвых зон» и дополнительных устройств. Способ сокращает и облегчает процесс изготовления зеркал из тонкой пленки за счет ее нагревания в термическом боксе и исключения стадии местной настройки натяжных устройств, необходимой для изготовления зеркал по способу, рассмотренному в качестве прототипа.

Таким образом, достигаемым техническим результатом изобретения является создание способа изготовления вогнутых зеркал из тонкой пленки, не обладающих потерянной - мертвой - зоной. При использовании изобретения достигнутым техническим результатом является значительное ускорение и удешевление процесса изготовления вогнутых зеркал из тонкой пленки с повышением их потребительских свойств.

Реферат

Изобретение относится к производству вогнутых зеркал большого размера. Способ изготовления зеркала из тонкой пленки заключается в: прикреплении тонкой пленки к камере всасывания, создании частичного вакуума в камере всасывания для возникновения натяжения пленки, регулировании частичного вакуума, но так, чтобы заданная геометрия зеркала была получена только в центральной его части, применении и местной настройке первого натяжного устройства с целью увеличения зоны зеркала с заданной геометрией, применении и местной настройке второго натяжного устройства с целью дальнейшего увеличения зоны зеркала с заданной геометрией. Расширения зоны зеркала с заданной геометрией достигают созданием дополнительного натяжения тонкой пленки за счет применения механизма раздвижения двух круглых дисков, являющихся подвижными частями камеры наддува, вдоль их общей оси, к кромкам которых прикрепляют тонкую пленку так, чтобы она образовывала с дисками замкнутую поверхность, при этом в камере наддува нагнетающим насосом создают повышенное регулируемое давление для формирования зеркала с заданной геометрией. Способ позволяет изготавливать зеркала большого размера для систем визуализации с максимальным заданным полем обзора в отсутствии неиспользуемых мертвых зон и дополнительных устройств, сокращает и облегчает процесс изготовления зеркал. 2 з.п. ф-лы, 6 ил.

Формула

прикреплении тонкой пленки к камере всасывания, кромка которой специально приспособлена для прикрепления тонкой пленки и геометрия которой специально подобрана для формирования зеркала из тонкой пленки;

создании частичного вакуума в камере всасывания для возникновения натяжения пленки;

регулировании частичного вакуума в камере всасывания для формирования зеркала, но так, чтобы заданная геометрия зеркала была получена только в центральной его части;

применении и местной настройке первого натяжного устройства с целью увеличения зоны зеркала с заданной геометрией, причем первое натяжное устройство находится в контакте с поверхностью тонкой пленки, смежной с краем камеры всасывания на первом практически неизменном расстоянии от этого края камеры всасывания;

применении и местной настройке второго натяжного устройства с целью дальнейшего увеличения зоны зеркала с заданной геометрией, при этом второе натяжное устройство касается поверхности тонкой пленки, смежной с первым натяжным устройством, на втором расстоянии, равномерно удаленном от кромки камеры всасывания, причем это второе расстояние больше первого расстояния, на котором находилось первое натяжное устройство, от кромки камеры всасывания; отличающийся тем, что расширения зоны зеркала с заданной геометрией достигают созданием дополнительного натяжения тонкой пленки за счет применения механизма раздвижения двух круглых дисков, являющихся подвижными частями камеры наддува, вдоль их общей оси, к кромкам которых прикрепляют тонкую пленку так, чтобы она образовывала с дисками замкнутую поверхность, при этом в камере наддува нагнетающим насосом создают повышенное регулируемое давление для формирования зеркала с заданной геометрией.

Комментарии