Устройство и способ изготовления пустотелых изделий из пластмассы - RU2230663C1

Код документа: RU2230663C1

Чертежи

Описание

Изобретение относится к устройству для изготовления пустотелых изделий из термопласта в соответствии с ограничительной частью пункта 1 формулы изобретения. Изобретение относится также к способу изготовления форм для раздува из термопласта в соответствии с ограничительной частью независимого пункта 13 формулы изобретения.

Общепринятые в прошлом сосуды из белой или цветной жести, стекла или также керамики в возрастающей массе заменяются сосудами из пластмассы. В частности, для упаковки жидких веществ, например напитков, масла, очистительных средств, косметических средств и т.д., применяют главным образом пластмассовые сосуды. Небольшой вес и небольшие расходы играют, разумеется, значительную роль в этом замещении. Применение рециркулируемых пластмассовых материалов и в целом более благоприятный общий энергетический баланс при их изготовлении способствуют также продвижению пластмассовых сосудов, в частности пластмассовых бутылок, на потребительский рынок.

Изготовление пластмассовых сосудов, в частности пластмассовых бутылок, осуществляется экструзионно-раздувным формованием, в частности, раздуванием пустотелых изделий, например, экструзией рукава с раздуванием. При этом однослойно или многослойно экструдированную заготовку, например рукав, помещают в формы для раздува, выдувают через дорн для раздува под избыточным давлением и отверждают охлаждением. Примененные для этого раздувные автоматы имеют при этом, как правило, несколько включенных параллельно форм для раздува, которые позволяют в ходе одной операции изготовлять несколько пластмассовых сосудов. При этом в каждой форме для раздува имеется отдельный дорн для раздува, поставляемый в соответствии с процессом.

Пустотелые изделия из пластмассы, например бутылки или канистры, но также и технические детали имеют во многих случаях одно или несколько отверстий, которые при дальнейшем использовании выполняют определенную цель. Зачастую такие отверстия выполняются так, что они могут закрываться соответствующими закрывающими устройствами. Это могут быть, например, винтовые замки или защелки. При этом существенным требованием к замыкающим приспособлениям является герметичность для жидкостей, газов и твердых веществ в порошкообразной или гранулированной форме. В пластмассовых упаковках герметичность обеспечивается обычно тем, что как в пустотелом изделии, так и в запоре выполняют гладкие, точные по размерам и подогнанные уплотнительные поверхности. При этом путем подбора правильной комбинации материалов пустотелого изделия и запора можно, как известно, еще более улучшить качество уплотнения.

Изготовление таких отверстий обычно осуществляется одновременно с процессом изготовления пустотелого изделия. При этом отверстие для загрузки производящей избыточное давление среды для раздува, в большинстве случаев сжатого воздуха, выполняется так, что оно отвечает последующим требованиям к использованию пустотелого изделия. В этих случаях должны быть изготовлены уплотнительные поверхности, которые могут быть предусмотрены как на торцовой поверхности, так и предпочтительно на цилиндрической или конической внутренней стенке обрамляющей отверстие горловины. Это выполняется в так называемом процессе калибровки, то есть путем согласования размеров части участка работающего как устройство калибровки дорна для раздува с участком входного отверстия форм для раздува и заданной толщиной стенки установленной в форме для раздува заготовки. Кроме того, дорн для раздува и калибровки имеет также задачу отжатия обусловленных процессом, выступающих частей заготовки в краевой части входного отверстия до минимальной остаточной толщины пустотелого изделия для того, чтобы безупречно отштамповать их в процессе обрезки после процесса выдувания.

Для обоих процессов калибровки отверстия и отжатия выступающих частей необходимо, чтобы дорн для раздува и калибровки занимал в трех плоскостях очень точное и воспроизводимое положение относительно входного отверстия формы для раздува. В частности, ось дорна для раздува и калибровки должна совпадать с осью входного отверстия полости в форме для раздува; режущая кольцевая грань дорна для раздува и калибровки должна быть параллельна ножевой поверхности горловины и концевое положение по высоте дорна для раздува и калибровки должно занимать относительно входного отверстия формы для раздува всегда точно такое положение, в котором соблюдаются как допуски на размеры готового пустотелого изделия, так и обеспечивается отжатие выступающих частей. На практике это достигается путем регулировки механического концевого упора для дорна для раздува и калибровки. При этом регулировка производится вручную в соответствии с визуальной оценкой процесса отжатия и контроля массы пустотелого изделия обслуживающим персоналом. В простом устройстве для продувки, имеющем только один единственный дорн для раздува и калибровки, оба требования по качеству относительно открытия и выступающих частей еще относительно просто выполнимы. В раздувных автоматах с несколькими установленными параллельно формами для раздува и относящимися к ним дорнами для раздува и калибровки процесс регулировки очень затруднен и требует много времени. С учетом требований к качеству процесса отжатия отдельные дорны для раздува и калибровки должны быть все отрегулированы на правильную высоту относительно входных отверстий полостей в формах для раздува. При этом следует учитывать, что различия в массе в местах входных отверстий отдельных форм для раздува, которые обусловлены уже общепринятыми допусками на изготовление или износом, принуждают к разным регулировкам высоты дорнов для раздува и калибровки. Вследствие опасности ранения обслуживающего персонала механически взаимодействующие между собой составные части раздувных автоматов предохранены защитными устройствами от постороннего или некомпетентного вмешательства. Но эти конструкторские защитные меры противоречат практикуемой возможности регулировки, которая должна производиться преимущественно на работающей машине.

Поэтому задачей настоящего изобретения является устранение недостатков известных устройств. Должно быть создано устройство для изготовления пустотелых изделий из пластмассы, в котором упрощены процессы регулировки и создается возможность надежного, бесперебойного производства пустотелых изделий, в частности пластмассовых бутылок и подобных сосудов необходимого качества.

Решение данной задачи заключается в устройстве для изготовления пустотелых изделий из термопласта, которое имеет приведенные в отличительной части пункта 1 формулы изобретения признаки. Особенно предпочтительные варианты выполнения и/или усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения на устройство. Поставленные задачи решаются также охарактеризованным в независимом пункте 13 формулы изобретения способом. Предпочтительные варианты осуществления способа являются соответственно предметом независимых пунктов формулы изобретения на способ.

Устройство для изготовления пустотелых изделий, в частности бутылок и т.п. со снабженными сливными отверстиями сосудами из термопласта, содержит нижнюю часть машины и балочную верхнюю часть машины. Нижняя часть машины снабжена, по меньшей мере, двумя снабженными полостью формами для раздува. На установленной над нижней частью машины балочной верхней части машины установлено несколько дорнов для раздува и калибровки. При этом каждый дорн для раздува и калибровки относится к одной форме для раздува. Дорны для раздува и калибровки могут подаваться вдоль параллельных осей вместе на формы для раздува и вводиться участком калибровки во входное отверстие полости до тех пор, пока кольцевой буртик не будет прилегать к ответной поверхности на соответствующей форме для раздува. В соответствии с изобретением дорны для раздува и калибровки удерживаются в задаваемых пределах перемещающимися вдоль параллельных осей в верхней части машины. При совместной подаче дорнов для раздува и калибровки к формам для раздува дорны для раздува и калибровки автоматически перемещаются по высоте относительно их исходного положения с преодолением сопротивления соединительных средств.

Так как дорны для раздува и калибровки установлены в верхней части машины с возможностью регулировки и в процессе регулировки они могут автоматически перемещаться по высоте на формы для раздува, отпадает необходимость в процессе утомительной ручной регулировки. Благодаря саморегулированию дорнов для раздува и калибровки обеспечивается то, что расположенные по окружности кольцевые буртики на дорнах для раздува и калибровки прижимаются с одинаковым усилием прижима к соответствующим ответным поверхностям на формах для раздува. Тем самым необходимо только настроить один раз механизм подачи для всех дорнов для раздува и калибровки, чтобы обеспечить чистое отжатие выступающего материала заготовок. Саморегулирование дорнов для раздува и калибровки осуществляется автоматически с преодолением усилия возврата соединительных средств. Когда произведена автоматическая регулировка по высоте, фиксаторы обеспечивают сохранение правильного положения дорнов для раздува и калибровки. С другой стороны, удерживающее усилие фиксаторов не мешает произвести автоматическую дополнительную регулировку, например, вследствие наступившего при длительной работе износа взаимодействующих поверхностей. В качестве дополнительного эффекта в определенной степени упругой регулируемости действует амортизация процесса подачи, которая оказывает положительное влияние на износ взаимодействующих кольцевых буртиков и ответных поверхностей.

В предпочтительном варианте выполнения изобретения дорны для раздува и калибровки гидравлически соединены между собой. Благодаря гидравлическому соединению дорнов для раздува и калибровки очень просто регулируются выравнивание давления и перестановка по высоте. Соединенные гидравлически дорны для раздува и калибровки взаимодействуют с установочными поршнями, соосно перемещаемыми в отверстиях в верхней части машины. Поршни внутри соединенного с отверстиями резервуара соединены между собой гидравлической жидкостью, которая образует соединительное средство. Благодаря структуре в соответствии с изобретением все дорны для раздува и калибровки соединены друг с другом через сообщающийся сосуд. С начала воздействия реакции осуществляется выравнивание по высоте, пока все дорны для раздува и калибровки не будут производить одинаковое усилие на сдавливаемую деталь. Применяется, например, стандартная гидравлическая жидкость. Для гидравлической жидкости можно применять дегазационное устройство. При заполнении гидравлической жидкости при отсутствии доступа воздуха после предшествующей откачки установки дегазационное устройство не требуется.

С целью учета общепринятых производственных допусков, износа и необходимых для различных материалов разных по высоте режущих приспособлений автоматически устанавливающиеся дорны для раздува и калибровки имеют осевую регулируемость относительно своего исходного положения, которая составляет приблизительно ±4 мм, в варианте изобретения предпочтительно около ±2,5 мм. Разумеется, можно предусмотреть также большие диапазоны регулирования.

По соображениям монтажа и упрощенного обслуживания дорны для раздува и калибровки устанавливаются съемно в балочной верхней части машины. При этом они с успехом фиксируются в своих фиксаторах. Крепление дорнов для раздува и калибровки посредством зажимов имеет то преимущество, что отклонения от заданного диаметра очень просто компенсируются.

Устраняется опасность перетяжки, которая, в частности, может быть при обычных резьбовых соединениях.

Значительное преимущество клеммового закрепления заключается в том, что оно предоставляет возможность фиксировать все дорны для раздува и калибровки с одинаковым усилием сжатия в своих зажимах; это не зависит от возможных допусков на наружные размеры. При этом усилие сжатия выбирается так, чтобы дорны для раздува и калибровки не могли быть непреднамеренно переставлены под действием своего веса и динамических сил в процессах перемещения, но под действием гидравлических сил переставлялись бы необходимым образом. Выпадение дорнов для раздува и калибровки из верхней части машины предпочтительно предотвращается упорами.

Очень целесообразный конструктивный вариант клеммового закрепления предусматривает стопорную гайку с наружной резьбой, которая ввинчивается в резьбовое отверстие в верхней части машины. Стопорная гайка имеет коническую поверхность, которая взаимодействует с радиально сжимаемым клеммным элементом, предпочтительно снабженным ответной конической поверхностью конусом с пазами из упругого и износостойкого материала, предпочтительно технической пластмассы. Взаимодействующие конические поверхности изменяют направление результирующего усилия от момента затяжки стопорной гайки и обеспечивают благодаря радиальному сужению зажимного элемента необходимое усилие сжатия.

В то время, когда клеммовое закрепление охватывает элемент предварительного натяжения, можно корректировать допуски по массе и неравномерности выполнения резьбы в верхней части машины и на стопорной гайке. Предпочтительно элемент предварительного натяжения образован тарельчатой пружиной, которая в собранном состоянии, с одной стороны, опирается в резьбовом отверстии и, с другой стороны, при необходимости под прокладкой шайбы, на зажимной элемент. Шайба имеет то преимущество, что тарельчатая пружина не может войти в несколько более мягкий зажим. Благодаря этому производится противодействие неправильному положению тарельчатой пружины.

Подвесное закрепление дорнов для раздува и калибровки в верхней части машины предоставляет также возможность поворачивать их вокруг продольной оси, не изменяя одно из установленных осевых положений. Это имеет преимущество, например, для дорнов для раздува и калибровки, которые имеют на участке калибровки поперечное сечение, отличающееся от круглого. Например, дорны для раздува и калибровки имеют участок калибровки с эллиптическим поперечным сечением.

Для того чтобы установить дорны для раздува и калибровки с участками калибровки, имеющими отклоняющееся от круглой формы поперечное сечение, привести в правильное относительно полости в форме для раздува положение, в верхней части машины и на дорнах для раздува и калибровки предусмотрены средства позиционирования. Средства позиционирования содержат при этом предпочтительно по одному рифлению или зубчатому зацеплению на дорне для раздува и калибровки и приводимый в действие снаружи установочный штифт на верхней части машины. Рифление или зубчатое зацепление на окружности может иметь равномерный или разный шаг для того, чтобы юстировать дорн для раздува и калибровки по заданным также большим шагам. Установочные штифты служат для установки выравненных дорнов в отрегулированном положении.

Упорные буртики на дорнах для раздува и калибровки предусмотрены с преимуществом на переменно удерживаемых режущих кольцах. Режущие кольца имеют специально упрочненные контактные поверхности и режущие кромки для того, чтобы процесс отжатия производился чисто и надежно и чтобы можно было снизить износ взаимодействующих деталей. Заменяемость режущих граней обеспечивает при необходимости простое согласование с требованиями, например, вследствие разности толщины стенок заготовок.

С учетом модульной конструкции и различных возможностей применения устройство имеет также большое преимущество, если калибрирующий участок дорна для раздува и калибровки выполнен как взаимозаменяемая калибрующая гильза. Взаимозаменяемое устройство предоставляет возможность при необходимости закрепить калибрующую гильзу или гильзы с отличающимся от круглой формы, например, эллиптическим поперечным сечением к дорну для раздува и калибровки для того, чтобы очень просто переоснастить устройство в соответствии с требованиями изготовляемого пустотелого изделия.

При способе изготовления пустотелых изделий, в частности бутылок и тому подобных, выполненных со сливными отверстиями сосудов, за один процесс раздувания пустотелых изделий в формы для раздува вводят одно- или многослойные заготовки из термопласта, например отрезки шланга. Затем за счет избыточного давления одновременно выдувают изготавливаемые пустотелые изделия с помощью приданного каждой форме для раздува дорна для раздува и калибровки в соответствии с полостями, окруженными формами для раздува. При этом сливные отверстия пустотелых изделий калибрируют и отжимают выступающие за выпускной патрубок детали. Затем формованные пустотелые изделия отверждают охлаждением. В соответствии с изобретением во время процесса отжатия, при котором кольцевой буртик по окружности на дорне для раздува и калибровки прижимается к ответной поверхности на форме для раздува, дорны для раздува и калибровки в заданных пределах перемещаются аксиально по высоте с преодолением возвратного усилия соединительного средства автоматически относительно своего исходного положения. Автоматическое саморегулирование дорнов для раздува и калибровки избавляет обслуживающий персонал от затруднительной, требующей много времени и во многих случаях опасной процедуры регулирования. Достаточно того, если в ходе одной операции регулирования направление подачи установлено на верхней части машины. Автоматическая подрегулировка высоты дорнов для раздува и калибровки следит за тем, чтобы все критические рабочие поверхности на вращающихся кольцевых буртиках дорнов для раздува и калибровки были установлены на одинаковой высоте или для равномерной нагрузки давлением ответных поверхностей на выходах полостей в формах для раздува.

Когда дорны для раздува и калибровки подаваемой на участке пружины гидравлической жидкости соединяются друг с другом, обеспечивается мягкая перестановка высоты и, в частности, демпфированная подача дорнов для раздува и калибровки к соответствующим формам для раздува. Гидравлическое соединение вызывает выравнивание давлений по многим дорнам для раздува и калибровки, которое выражается в том, что некоторые из дорнов для раздува и калибровки переставляются в осевом направлении, а другие для компенсации в противоположном направлении.

Дорны для раздува и калибровки предпочтительно удерживаются зажимом в своем плавающем исходном положении на балочной верхней части машины. Крепление при этом выполнено разъемным. При этом решающим для выравнивания давления по всему количеству дорнов для раздува и калибровки является то обстоятельство, что каждый дорн для раздува и калибровки удерживается с одинаковым усилием сжатия. Усилие сжатия предпочтительно выбирается таким, чтобы дорны для раздува и калибровки были предохранены от непреднамеренного выпадения из фиксаторов и чтобы при этом их аксиальное движение по высоте было нарушено только незначительно. Особенно предпочтительно, если усилие сжатия выбрано таким по величине, чтобы сохранилось достигнутое правильное саморегулирование осевой высоты дорнов для раздува и калибровки с преодолением возвратного усилия гидравлической жидкости. Усилие сжатия определяется моментом затяжки зажимов для дорнов для раздува и калибровки в балочной верхней части машины, которое может быть очень просто установлено обслуживающим персоналом, например, с помощью динамометрического ключа. Действительное значение усилия сжатия зависит от конструктивного выполнения стопорного устройства.

Ниже изобретение поясняется подробнее с помощью изображенного на чертежах примера выполнения. Показано частично схематично без соблюдения масштаба:

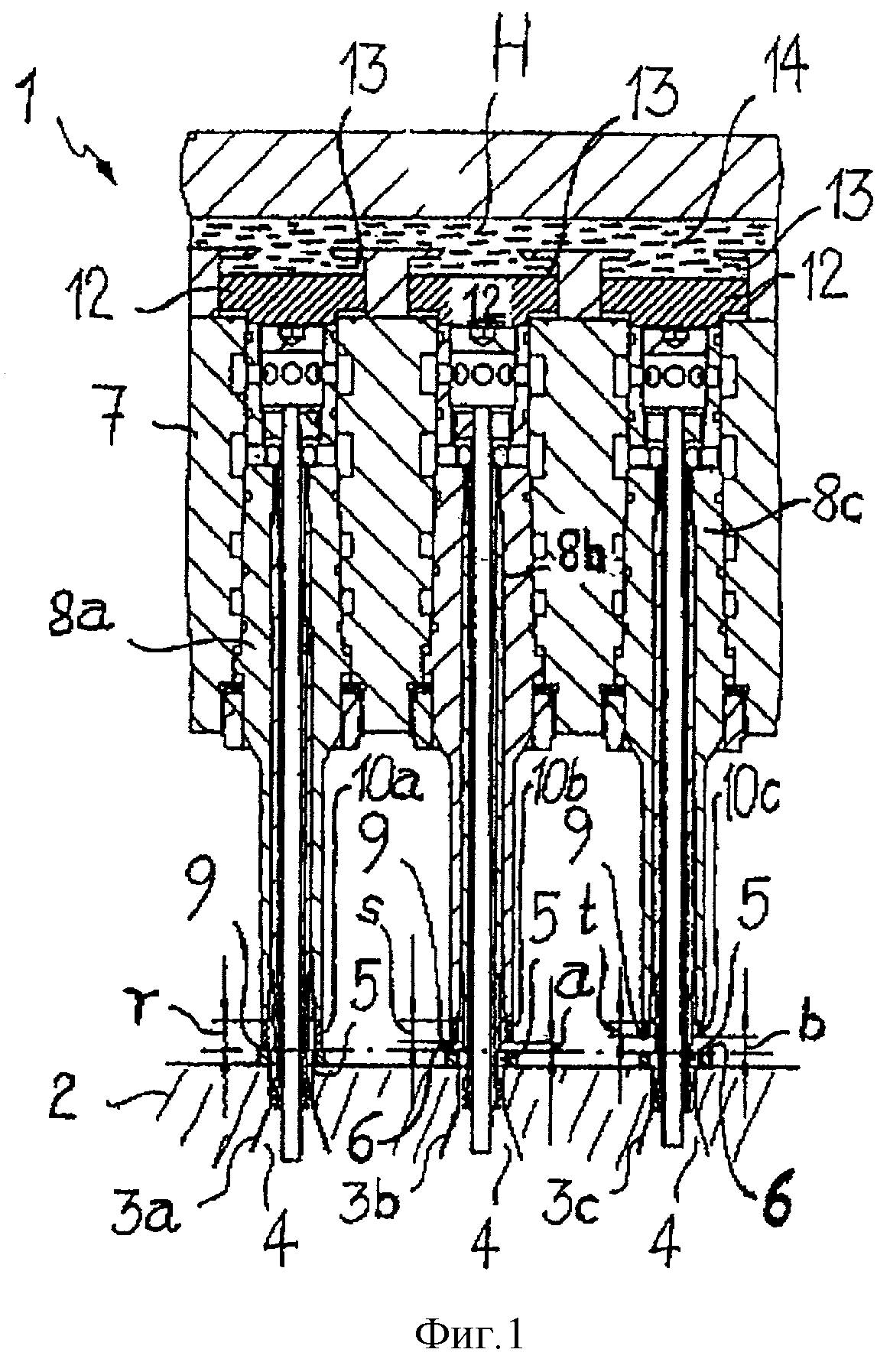

Фиг.1 - участок устройства согласно изобретению с установкой трех дорнов для раздува и калибровки;

Фиг.2 - дорны для раздува и калибровки по фиг.1 после осуществления саморегулирования;

Фиг.3 - верхняя часть машины с установкой двух дорнов для раздува и калибровки для пояснения их подвесного закрепления; и

Фиг.4 - поперечное сечение дорна для раздува и калибровки в соответствии с линией IV-IV на фиг.3.

Выполненное в соответствии с изобретением устройство для изготовления пустотелых изделий, в частности бутылок и тому подобное, со снабженными сливным отверстием сосудами, из термопласта показано на фиг. 1 позицией 1. В частности, в устройстве речь идет о так называемом раздувном автомате, в котором необходимое пустотелое изделие изготавливают из заготовки путем продувки в форме. Устройство 1 содержит нижнюю часть 2 машины и верхнюю часть 7 машины. Нижняя часть 2 машины выполнена в виде стола и снабжена некоторым количеством форм для раздува, которые на фиг.1 обозначены позициями 3а, 3b и 3с. Каждая форма для раздува 3а, 3b и 3с содержит полость 4, которая определяет будущую форму изготавливаемого пустотелого изделия. Полости 4 заканчиваются на верхней стороне нижней части 2 машины в виде стола и имеют входные отверстия 5, обращенные к верхней части 7 машины.

На выполненной в виде балки верхней части 7 машины смонтировано рядом друг с другом несколько дорнов для раздува и калибровки 8а, 8b, 8с. Количество дорнов для раздува и калибровки 8а, 8b, 8с соответствует количеству форм для раздува 3а, 3b, 3с в нижней части 2 машины. При этом соответственно один дорн для раздува и калибровки придан точно одной форме для раздува. Верхняя часть 7 машины снабжена не изображенным подробно устройством подачи, с помощью которого дорны для раздува и калибровки 8а, 8b, 8с подаются в осевом направлении на формы для раздува 3а, 3b, 3с так, что они своими калибровочными участками входят во входные отверстия 5 форм для раздува 3а, 3b, 3с. Движение подачи производится до тех пор, пока кольцевой буртик 9 на окружности, выполненный на дорнах для раздува и калибровки 8а, 8b, 8с, будет производить давление с задаваемым усилием на ответную поверхность 6, предусмотренную соответственно на формах для раздува 3а, 3b, 3с и обрамлять входное отверстие 5 полости 4. Таким образом может отжиться выступающий над формами для раздува 3а, 3b, 3с материал помещенного в полость 4, выполненного в форме заготовки, например, выполненного выдуванием однослойного или многослойного рукава.

Кольцевые буртики 9 предусмотрены в соответствии с изображенным примером выполнения на режущих гранях 10а, 10b, 10с, которые смонтированы сменными на дорнах для раздува и калибровки 8а, 8b, 8с.

Режущие кольца 10а, 10b, 10с могут иметь разную высоту r, s, t, обусловленную, например, производственными допусками или разной степенью износа. Разные значения высоты r, s, t режущих колец 10а, 10b, 10с на фиг.1 представлены в несколько увеличенном масштабе для того, чтобы наглядно показать вытекающий эффект. Если кольцевой буртик 9 дорна для раздува и калибровки 8а прижимается к ответной поверхности 6 соответствующей формы для раздува 3а, то кольцевые буртики 9 обоих других дорнов для раздува и калибровки 8b, 8с имеют еще промежуток а и b от ответной поверхности 6 соответствующих форм для раздува 3b, 3с вследствие меньшей высоты s, t режущих колец 10b, 10с. Поэтому в устройствах согласно уровню техники было бы необходимо изменить в затруднительном процессе юстировки высоту дорнов для раздува и калибровки 8b, 8с, чтобы уравнить разные значения высоты r, s, t режущих колец 10а, 10b, 10с и обеспечить надежное отжатие выступающего материала на всех формах для раздува 3а, 3b, 3с. При этом следует учитывать то, что раздувные автоматы могут иметь, например, до 10 и более дорнов для раздува и калибровки с соответствующими формами для раздува для того, чтобы изготовить пустотелые изделия в массовом количестве и с меньшими затратами. Разумеется, количество дорнов для раздува и калибровки усложняет регулировку. Это вызывает во много раз более продолжительные простои раздувных автоматов и повышенный риск для обслуживающего персонала в случае регулировки высоты на работающей машине.

В выполненном согласно изобретению устройстве 1 дорны для раздува и калибровки 8а, 8b, 8с взаимодействуют на своем расположенном на верхней части 7 машины концевом участке соответственно с установочными поршнями 12, которые ограниченно аксиально перемещаются в отверстиях 13 в верхней части 7 машины. Отверстия 13 соединены с каналом 14, служащим в качестве резервуара для гидравлической жидкости Н, которой дорны для раздува и калибровки 8а, 8b, 8с соединены между собой. Гидравлическая жидкость Н находится под давлением за счет аксиально перемещающихся на участке пружин поршней 12.

Посредством подачи дорнов для раздува и калибровки 8а, 8b, 8с к формам для раздува 3а, 3b, 3с буртики 9 должны прижиматься к сопряженным поверхностям 6. Как только буртик 9 первого дорна для раздува и калибровки 8а с определенным усилием будет прижат к ответной поверхности 6 соответствующей формы для раздува 3а, дорн для раздува и калибровки 8а перемещается аксиально, и установочный поршень смещается вверх. Аксиальное смещение производится при этом с преодолением сопротивления рабочей жидкости. Передаваемое на гидравлическую жидкость давление вследствие соприкосновения распределяется на установочные поршни 12 других дорнов для раздува и калибровки 8а, 8b, 8с, вследствие чего они более или менее далеко перемещаются аксиально относительно своего исходного положения.

Фиг.2 показывает положение форм для раздува и калибровки 8а, 8b, 8с после саморегулирования. Дорн для раздува и калибровки 8а с режущим кольцом 10а с максимальной высотой r смещен назад внутрь верхней части 7 машины. Давлением, производимым на гидравлическую жидкость Н, дорн для раздува и калибровки 8с с режущим кольцом 10с с минимальной высотой t выдвинут в противоположное направление в сторону соответствующей формы для раздува 3с. Средний дорн для раздува и калибровки 8b по существу сохранил свое осевое положение и задает положением своего кольцевого буртика 9 заданное положение остальных кольцевых буртиков. Возможность осевого перемещения по высоте дорнов для раздува и калибровки 8а, 8b, 8с относительно своего исходного положения составляет, например, ±4 мм. В варианте выполнения изобретения диапазон осевого перемещения может быть выбран около ±2,5 мм. Разумеется, что могут быть предусмотрены и большие диапазоны перемещения по высоте. Гидравлическая жидкость Н имеет определенную упругую сжимаемость, которая при приложении усилия через поршень вызывает определенную амортизацию.

Фиг.3 показывает участок верхней части 7 машины с двумя установленными предпочтительно в ряд дорнами для раздува и калибровки 8а, 8b в увеличенном масштабе. При этом одинаковые детали обозначены одинаковыми позициями подобно фиг.1 и 2. Левый дорн для раздува и калибровки 8а для пояснения конструкции подвесного крепления изображен растянутым. На правом дорне для раздува и калибровки 8b элементы его крепления показаны в собранном состоянии. В соответствии с изображенным примером выполнения дорны для раздува и калибровки 8а, 8b закреплены в подвешенном положении и аксиально ограниченно перемещающимися на балочной верхней части 7 машины. Клеммовое закрепление состоит из стопорной гайки 16, снабженной наружной резьбой и ввинчиваемой в гнездо с резьбой 15 в верхней части 7 машины. Стопорная гайка 16 взаимодействует по конической поверхности 20 с радиально сжимаемым зажимным элементом 17. Предпочтительно зажимной элемент 17 представляет собой разрезной конус из упругого и износостойкого материала, например технической пластмассы. Конус снабжен ответной поверхностью 21. Стопорная гайка 16 и зажимной элемент 17 находятся под натяжением смещения от действия тарельчатой пружины 19, которая, с одной стороны, опирается в гнезде с резьбой 15 и, с другой стороны, на шайбе 18, установленной между тарельчатой пружиной 19 и зажимным элементом 17.

Стопорная гайка 16 ввинчивается с заданным моментом затяжки в резьбовое отверстие 15. Для этого применяется, например, динамометрический ключ. Передаваемое на дорны для раздува и калибровки 8а, 8b усилие сжатия зависит от передачи усилия коническими поверхностями 20, 21 и от размера зажима 17. Фактическое усилие сжатия зависит также от коэффициентов трения взаимодействующих поверхностей дорнов для раздува и калибровки 8а, 8b и клемм 17. В каждом случае усилие сжатия должно быть, по меньшей мере, достаточно большим, чтобы дорны для раздува и калибровки 8а, 8b не выпали из своих креплений на верхней части 7 машины, а оставались закрепленными в подвешенном положении. Предпочтительно усилие сжатия имеет такую величину, что значительно предотвращается автоматическое осевое перемещение дорнов для раздува и калибровки 8а, 8b гидравлическими усилиями, возникающими при подаче на нижнюю часть машины. С другой стороны, усилие сжатия достаточно, чтобы дорны для раздува и калибровки 8а, 8b не перемещались непроизвольно под действием своего веса и динамических усилий в процессах движения. Момент затяжки стопорных гаек 16 зависит непосредственно от выбранного угла раствора конуса. При этом как результат стремятся к такой силе трения, которая больше динамической силы и несмотря на это еще обеспечивает перемещение дорнов для раздува и калибровки 8а, 8b от силы реакции при отжатии. В варианте выполнения изобретения момент затяжки выбирается, например, приблизительно 20 Н·м - 40 Н·м, предпочтительно 25 Н·м - 35 Н·м, особенно предпочтительно около 31 Н·м.

Передний участок калибровки дорнов для раздува и калибровки 8а, 8b в соответствии с изображенным примером выполнения образован соответственно установленной заменяемой, например, ввинченной калибрующей гильзой 11. Тем самым при необходимости ее можно снять и заменить. Режущие кольца 10 также сменные, опираются на свободный конец дорна для раздува и калибровки 8а, 8b и на буртик по периметру калибрующей гильзы 11.

Вследствие подвесного крепления дорнов для раздува и калибровки 8а, 8b имеется возможность установки отличающихся от кругового поперечного сечения, например, эллиптических калибрующих гильз 11, и очень простого ориентирования в полостях форм для раздува, чтобы, в частности, оси дорнов для раздува и калибровки 8а, 8b совпадали с осями полостей. Для этого предусмотрены средства позиционирования, которые обеспечивают контролируемое кручение дорнов для раздува и калибровки 8а, 8b вокруг своей продольной оси. Средства позиционирования содержат установочный штифт 23 в верхней части машины, взаимодействующий с кольцевым рифлением или наружным зубчатым зацеплением 22 на дорнах для раздува и калибровки 8а, показанными на фиг.4. Кольцевое рифление или зубчатое зацепление 22 может иметь равномерный или неравномерный шаг для того, чтобы с поворотом настраивать дорн для раздува и калибровки 8а по заданным, также большим шагам. Установочный штифт 23 служит для установки выравненного дорна для раздува и калибровки 8а в настроенном положении.

Реферат

Предложенное устройство относится к химической промышленности и применяется для изготовления пустотелых изделий из термопласта. В данном устройстве, в отличие от подобных устройств, дорны для раздува и калибровки удерживаются внутри задаваемых пределов аксиально свободно подвижными в верхней части машины. При подаче дорнов для раздува и калибровки к формам для раздува с преодолением сопротивления соединительных средств автоматически могут переставляться по высоте аксиально исходного положения. Предложен также способ изготовления пустотелых изделий, в частности бутылок способом выдувного формования. Дорны для раздува и калибровки в процессе отжатия, при котором кольцевой буртик на дорне прижимается к ответной поверхности на форме для раздува в заданных пределах с преодолением возвратного усилия соединительного средства, автоматически перемещаются аксиально по высоте относительно своего исходного положения. Данное изобретение позволяет упростить процессы регулировки и обеспечивает надежное бесперебойное производство изделий. 2 с. и 15 з.п. ф-лы, 4 ил.

Комментарии