Способ получения непылящей гранулированной формы органического пигмента - SU791254A3

Код документа: SU791254A3

Описание

Изобретение относится к технолог выпускных форм органических пигментов , в частности к способу получения непылящей гранулированной формы органически 4 пигментов, используемой в лакокрасочных композициях чернильных препаратах и для краски пластмассовых материалов.. Известен способ получения непылящей гранулированной формы органического пигмента смешением орган ческого носителя, например полимер ного материала, растворенного в ор ганическом, не смешивающемся с водой , растворителе - хлоралкиле, с водной дисперсией пигмента, с последующим отделением гранул от жидкой фазы фильтрацией и дальнейшим удалением из них органического рас ворителя вакуумированием при 20бО С Г1 Недостатком известного способа является недостаточно полное удале ние органического растворителя из гранул, что приводит к повышенной миграции пигмента из окрашиваемых материалов, ухудшению коло1ристичес ких и прочностных свойств окраскиПомимо этого, использование вакуумных установок приводит к усложнению процесса в технологическом и механическом аспектах. Цель изобретения - получение гранул , свободных от органического растворителя , и упрощение технологического процесса. Предлагаемая цель достигается тем, ч,то в качестве органического растворителя используют амин, выбранный из группы: анилин, моноили диалкиламин, с числом у.глеррдных ат6мов в алкильной части 1-8,алкилили циклоалкиламин с числом углеродных атомов 6-12, в количестве 0,12 ,0 вес.ч. на 1 вес.ч. пигмента. В качестве органического носителя используют сложный эфир или амид карбоновой кислоты, канифоль, виниловый полимер, стирольный полимер, жирный спирт, жирный амин, не-образующий водораствориуых солей, жирный оксаэоцин или водонерастворимую карбоновую кислоту с температурой плавления на выше, чем у амина, в количестве 0,1-2,0 вес.ч. на 1 вес.ч. пигмента;

Смешение ведут в присутствии оксиалкил целлюлозы с числом атомов углерода в алкильной цепи 2-3 при , а отделение гранул - добалением соляной или ледяной уксусной кислоты.

Согласно предложенному способу получают гранулы пигмента, в которых практически отсутствует органический растворитель.

Предлагаемый способ позволяет достичь совмещения стадий отделения гранул и удаления из них органического растворителя с помощь приема изменения рН.

К используемому в качестве органического растворителя аминовому соединению относятся, например,моноили диалкиланилин, в котором каждая алкильная группа содержит 1-8 углеродных атомов, -или его производное , в частности анилин, N-метиланилин , N-этиланилин, N-пропиланилин , N-бутиланилин, N.,, N-диметиланилин или N , N-диэтиланилйн , N , м дипропиланилин , N-циклогексиланилин, N-циклoгeкcил-N-oкcиэтилaнилин, N-октиланилин, N-метил-о-толуидин, N-этил-п-толуидин, N-бутил-м-толуидин , N,N-диэтил-м-толуидин, N,N-диметил-м-толуидин, метилантанилат , однако предпочтителен N,N-диэтиланилин . В качестве аминового соединения используют алифатический амин, в частности линейный амин содержащий 6-12 углеродных атомов, разветвленный или замещенный алкилилициклоалкиламин , например н-гексиламин , .н-октиламин, диизобутиламин , 2-этилгексиламин, циклогексиламин или продукт Примен 81R (синтетический разветвленный алифатический амин с 12 углеродными атомами, производимый фирмой РОМ энд Хаас) .

Количество используемого аминового соединения составляет 0,12 вес.ч., предпочтительно 0,30 ,6 вес.ч., на каждую вес.ч. пигмента ,

В качестве органического носителя используют любое органическое соединение, которое способно растворяться или по меньшей мере размягчаться в аминовом соединении и не способно растворяться или же приобретает способность не растворяться в воде в интервале величин рН, поддерживаемых в ходе проведения процесса. В качестве носителя может быть использована жидкость, если .

количественное соотношение между пиментом и носителем велико, например превышает 90:10, а при более низком содержании пигмента следует использовать соединение, температура плавления которого на 40°С превышает температуру плавления носителя.

Класс приемлемьГх носителей включает в себя, например, эфиры карбоновых кислот, эфиры, полученные из алкиловых, ариловых или циклоалкиловых карбоновых кислот или поликислот и алкиловых, ариловых, аралкиловых или циклоалкиловых моно- или полиоксисоединений, в частности эфиры жирных кислот, такие как цетилмальмитат , тристеарат глицерина, глицеринмоностеарат, глицеринтрипал ьмитат , глицеринтриолеат, этйленгликольдилаурат, этиленгликольдистеара:т , диэтиленгликольдистеарат или эфиры бензойной кислоты , такие сак этиленгликольдибензоат , неопентилгликольдибензоат,триметилолэтантрибензоат , триметилолпропантрибензоат , или эфиры дикарбоновых кислот, в частности дибензилфталат , дибутилфталат-, диоктилфталат дициклогексилфталат и аналогичные эфиры адипиновой, себациновой или азелаиновой кислот. Также данный класс включает амиды карбоновых кислот и аммиака, или алкиларил-, аралкил- или циклоалкилмоно-или полиамиды , в частности стеарамид, олеамид, пальмитамид, Ы-ал1у1лстеарамиды или олеамиды, этилен-бис-стеарамид;фосфатные эфиры, в частности трифенил или трикрезилфосфат ;-смолы, в частности углеводные смолы, ксилолформальдегидные смолы, кумароновые: кумарон-инденовые и кетоновые смолы; виниловые полимеры, в частности поливинилхлоридньге и винилхлоридные сополимеры , акрилатные и метакрилатные полимеры и сополимеры, поливинилацетатные и винилацетатные сополимеры ; стирольные гомополимеры и сополимеры; полиолефины, в частности полиэтилен , полипропилен и полиизобутилен;жирные спирты, которые на .растворяются в воде, в частности цетиловый спирт и стеариловый спирт; жирные амины, которые сами по себе не дают водорастворимых солей, в частности дидодециламин и дистеарилмонометиламин; жирные оксазолины; водорастворимые карбоновые кислоты, например жирные кислоты, содержащие 12 и больше углеродных атомов, в частности, лауриновая кислота, стеариновая кислота, бегеновая кислота и производные канифоли, в частности экстракционная канифоль или ее гидрогенизованные или диспропорционированные варианты. Такие кислоты можно добавлять к пигменту в виде их солей со щелочными металлами или аммонием, растворенных в воде, причем предпочтительно предлагаемый способ следует осуществлять в присутствии водорастворимых неорганических солей, например хлорида натрия или хлорида Ксшьция.

Кислоты используют в виде их растворимых солей, а также в сочетании с не растворяющимися в воде носителями , в особенности с простыми эфирами сорбита, причем в результате при менения такого сочетания получают гранулы, которые являются оптимальными в процессе .пигментирования ПВХ Весовое соотношение между пигмен том или красителем и носителем (основой) может доходить до 33,3: ,66,7, или находиться в пределе 95:5 50:50, более предпочтительно в интервале 90:10-60:40. Аминовое соединение используют в таком количестве, которое позволяет приготовить раствор или по меньшей мере смягчить носитель. Для больших количественных соотношений между пигментом и носителем и в случае использования носителя, плохо растворимого в аминовом соединении , для получения удовлетворительных гранул необходимо использование аминового соединения в боль ших количествах. В качестве пигментов и красителей используют водонерастворимые и стойкие в интервале величин рН, необходимом для формования гранул и их выделения. Приемлемыми пигментами являются азопигменты, азометиновые , антрахиноновые, фталоцианиновые , нитропигменты, периноно вые, периленовые, диоксазиновые, тиоиндиговые, иэоиндолиноновые, хин акридоновые пигменты, 01ЭО - или азо метиновые металлические соли или комплексы. Кроме того, используют смеси пигментов. Органический носитель добавляют совместно с аминовым соединением либо растворенным, либо диспергированным в этом амине. Кроме того, оба эти компонента добавляют перед нагреванием или в любой другой момент - в ходе проведения операции нагревания. Носитель также добавляют в форме водной дисперсии, например водной дисперсии полимера или смолы, в частности поливинилхлорид винилхлоридного сополимера и низко молекулярного (окисленного) полиэтилена . Наряду с чистыми пигментс1ми или красителями используют пигментные препараты, т.е. препараты, которые помимо пигмента, содержат, наприме 5-90 вес.%, предпочтительно 1040 вес.%, носителя. Для упрощения процесса формования и получения гранул с более рав номерным распределением по размерам предпочтительно в смесь добавлять защитный коллоид. В случае примене ния его следует смешивать с водно пигментной суспензией или водной дисперсией аминового соединения. Класс приемлемых защитных коллоидо включает в себя производные целлюлозы , в частности оксиэтилцеллюлозу , оксипропилцеллюлозу, поливин повый спирт, полиэтиленоксид, поли пропиЛеноксид, сополимеры этиленоксида и пропиленоксида, адцукты этиленоксида или пропиленоксида, поливинилпирролидои и сополимеры или смеси этих соединений. Предпочтительными соединениями являются соединения типа окиси этилцеллюлозы, примерами которых являются продукты ряда Натрозола, производимые фирмой Херкьюлес паудер компани.Количество такого защитного коллоида может достигать 15%, но предпочтительно менее 5%, от веса пигмента. Предлагаемый способ осуществляют при температуре, при которой носитель находится по крайней мере в размягченном состоянии, предпочтительно в растворенном виде в аминовом производном при создаваемой температуре . На первой стадии смесь готовят при величине рН, по меньшей мере, обеспечивающей нерастворимость аминового соединения в воде. Такую смесь перемешивают до миграции пигмента из водной фазы в органическую фазу. Для поддержания капелек (или гранул) во взвешенном состоянии необходимо обеспечить достаточное перемешивание. Размер гранул в определенной степени регулируют перемешиванием . При повышенной интенсивности или турбулентном перемешивании происходит уменьшение размеров гранул. Высокая степень турбулентности и, следовательно, малый размер гранул достигают использованием модифицированного смешанного эмульгатора. Диаметр гранул составляет 0,1-5 мм, предпочтительно 0 ,5-2 мм. Продолжительность процесса меняют Б зависимости от типа используемого пигмента, и желаемых свойств продукта. Так, например, некоторые пигменты, в частности азопигмейты, дают рост кристаллов, если их поддерживать в контакте с анилиновым соединением, причем степень их роста зависит от продолжительности контактирования и температуры. Более значительные размеры кристаллов обуславливают получение пигмента, обладающего повышенной непрозрачностью . Таким образом, в случае нео.бходимости получения продукта с высокой непрозрачностью и улучшенной реологией следует увеличить продолжительность контактирования пигмента с аминовым соединением. С другой стороны, в том случае, если при использовании пигмента этого типа необходимо одновременно получить продукт, который обладает прозрачностью, продолжительность процесса можно сократить до такого уровня, которого достаточно для миграции пигмента в органическую фазу. В таких случаях добавление носителя

способствует формированию прочных гранул, что позволяет дополнительно сократить продолжительность процесса Выбор амина также поз.воляет воздействовать на непрозрачность (прозрачность ), причем алифатические амины создают более слабый кристаллизующий эффект, чем ароматические амины, что позволяет, таким образом , получать более прозрачные композиции .

В случае использования пигментов, которые не проявляют тенденцию к росту кристаллов в ходе проведения процесса, нецелесообразно увеличивать время контактирования пигмента с аминовым соединением более, чем это требуется для формирования гранул. В этом случае формированию гранул в сущестйенной степени способствует использование неорганических солей, растворенных в воде, в ходе проведения операции контактирования . Типичными пигментами этого вида являются обрабатываемые кристаллизационным растворителем при осуществлении предыдущей стадии способа , например галоидированный фталоцианин меди (зеленый).

На второй стадии процесса величину рН смеси снижают до более низкого уровня, чем тот, при котором аминовое соединение становится полностью растворимым в воде. Этот уровень обычно составляет менее 7, предпочтительно менее 5. Величину рН регулируют добавлением кислоты, которая с этим аминовым соединением образует водорастворимую соль. Предпочтительными кислотами для этой цели являются соляная и уксусная кислоты. Благ одаря этому аминовое соединение растворяется в воде в виде соли, тогда как органический носитель и грнулы пигмента остаются во взвешенном состоянии. Если необходимо ускорить растворение или достичь нужного качества продукта, температуру можно как повышат), так и понижать. Затем гранулы отделяют просеиванием, промывают и сушат. Все те гранулы, которые оказываются слишком мелкими для выделения таким путем, можно отделить фильтрованием и повторно ист пользовать для получения следующей порции продукта.

Для рекуперации растворителя повышают величину рН фильтрата, обычно до уровня свыше 7, например до уровня 10, вследствие чего растворитель становится нерастворимым, отделяют его от воды, ре суперируют для последуквдего применения, например путем декантации. В дальнейшем анилиновое производное можно очистить, если это необходимо, отгонкой с водйным паром.

Кроме того, предложенный способ гранулирования можно сочетать со

способом обработки растворителем пигмента, что позволяет улучшить его свойства. Обработку растворителем проводят перед или в ходе осуществления стадии гранулирования. Так, например, фталоцианин в высокоагрегированном состоянии в форме альфа/бета-кристаллической смеси,полученный путем сухого измельчения, можно подвергать деагрегированию с конверсией в основном в бета-форму с использованием аминового соединения в качестве растворителя.

Легкосыпучесть гранул,диаметр которых составляет менее 1 мм, можно обеспечить в процессе хранения добавлением тонкоизмельченного неорганического или модифицированногонеорганического материала, обычно используемого для улучшения этих свойств, в частности тонкодисперсного кремнезема или силиката, в количестве , например, до 2 вес.%. Такие материалы можно добавлять к гранулам путем простого смешения.Особенно пригодны тонко измельченные кремнеземы с поверхностной г адафикацией органическими группами, и частности продукт Аэросил R 972, выпускаемый фирмой Дегусса.

Количества материалов в примерах приведены в вес.ч.

П р и мер 1. 25,5 ч. желтого пигмента Colour Index (C.I.) 93 из 30%-ного (по весу) отжатого водного осадка подвергают перемешиванию совместно с 600 ч. воды, содержащей 0,5 ч. оксиэтилцеллюлозы, в течение 10 мин при комнатной температуре. Затем добавляют 13 об.ч. диэтиланилина и величину рН среды повышают до 10,0, после чего добавляют 13 об.ч. диэтиланилина и величину рН среды повышают до 10,0, после чего добавляют 1,5 ч. тристеарата сорбита и 3,0 ч. дициклогексилфталата и температуру повышают до .После перемешивания в течение дополнительных 30 мин при величину рН снижают до 1,0 добавлением 5 н. соляной кислоты.

Далее перемешивание ведут в течение дополнительных 60 мин, а образовавшиеся таким образом гранулы отделяют путем пропускания смеси через сито с размерами ячеек 60 меш .(согласно стандарту Великобритании) подвергают попеременной промывке водой с температурой и водой с комнатной температурой до полного вымывания хлорида. После сушки при 40°С в сушильном шкафу с циркулирующим воздушным потоком гранулят дает светло-желтую пленку при его введе .нии в поливинилхлорид ;и полц тилен

Пример 2. Эксперимент примера 1 повторяют полностью, за исключением того, что в данном случае вместо 3,4 ч. дициклогексилфталата

используют 3,0 ч. углеводородной смолы (Херкьюлес А80). Получают аналогичные результаты.

Пример .3. Полностью повторяют эксперимент примера 1, за исключением того, что в данном случае в качестве растворителя используют 19 об.ч. диэтиланилина. Получают аналогичные результаты.

Пример 4. К 18,0 ч. желтого пигмента, С.1.13, в 600 ч. воды , полученного обычной реакцией сочетания в ацетатном буферном водном растворе, добавляют 0,36 ч. оксиэтилцеллюлозы . Величину рН среды повышают до 10,0 добавлением 2 н. раствора гидрата окиси натрия и затем добавляют 2,4 ч. тристеарата сорбита и 10 об.ч. диэтиланилина. Температуру повышают до 85°С и выдерживают ее в течение 30 мин, после чего добавляют в смесь 9,6 ч. углеводородной смолы Херкьюлес АВО. После дальнейшего перемешивания в течение 30 мин величину рН снижают до 1,0, а после перемешивания в течение дополнительных 4 ч продукт отделяют аналогично примеру 1. Этот продукт можно вводить в жидкую литографскую краску, получая удовлетворительное диспергирование.

Пример 5. О,2ч. оксиэтилцеллюлозы растворяют в 200 ч. воды. Затем добавляют 18 ч. голубого пигмента С. 1.15,3, суспендированного в 120 ч. воды, совместно с 3,7 ч. соли полученной реакцией между красителем прямым голубым С,1.86 и дигидроабиэтиламином (продуктом Розин Амин) в 200 ч. воды. В эту смесь добавляют 10 ч. диэтиланилина и величину рН среды доводят до 10,0 добавлением 2 н. раствора гидрата окиси натрия . Температуру повышают до 85°С и выдерживают смесь при этой температуре в течение 30 мин. Далее добавляют 20 ч. расплава продукта Херкьюлес А80 (углеводородная смола , выпускаемая фирмой Херкьюлес паудер компани) и цетиловый спирт в соотношении 2:1, и через 60 мин величину рН снижают до 1,0 добавлением -5 н. соляной кислоты. Перемешивают еще 60 мин и полученные гранулы выделяют аналогично примеру 1. Полученные таким образом пигментированные гранулы легко диспергируются в краске для окончательной стадии глубокой печати.

Пример 6. О,2ч. оксиэтилцеллюлозы растворяют в 200 ч. воды и в этот раствор добавляют 27 ч. фталоцианина меди (предварительно измельченного совместно с 12 вес.% хлористого Ксшьция по альфа/бета соотношению 60:40) в 150 ч. воды и 7,5 ч. соли, полученной реакцией прямого голубого красителя С.1-86 с монометилди-(гидрогенизованный

жир)-Амином, в 300 ч. воды. Затем добавляют 10 ч. диэтиланилина и величиру рН смеси повышают до 10,0 аналогично примеру 5, после чего ведут остальные операции процесса с использованием в ходе его проведения количества веществ аналогично примеру 5. Полученные таким образом пигментированные гранулы легко диспергируются в краске для окон гательной стадии глубокой печати.

0

Пример 7. В перемешиваемую водную суспензию 100 ч. пигмента (желтого пигмента, С. 1.13) добавляют 2 ч. оксиэтилцеллюлозы. Затем температуру смеси повышают до &G°C,

5 а величину рН повышают до 10 добавлением 2 н. раствора гидрата окиси натрия . После этого добавляют раствор 20 ч. дициклогексилфталата в 50 ч. диэтиланилина и смесь перемешивают

0 до миграции пигмента из водной фазы в органическую фазу. Далее величину рН доводят до 1 добавлением соляной кислоты. При величине рН, равной 1, перемешивают еще 15 мин. Затем 120 ч. пигментной композиции отде5 ляют просеиванием (через сито с размером ячеек 60 меш) и промывают вначале смесью воды с кислотой (при величине рН 3), а затем только водой. Продукт сушат при . Приготовлен0 ную таким образом непылящую композицию вводят в литографскую олифу.

Пример 8. В перемешиваемую водную суспензию 40 ч. голубого пигмента с С.1.15,3 в 800 ч. воды при

5 величине рН 10 добавляют 10 ч-, низкомолекулярного окисленного полиэтилена в форме 20%-ной (по весу), эмульсии . Далее добавляют 0,2 ч. оксиэтилцеллюлозы и смесь подвергают перемешиванию с мешалкой при 85с. ПосЛе

0 этого мешалку, удаляют и устанавливают смеситель с лопастной мешалкой. Затем добавляют 20 ч. диэтиланилина и смесь выдерживают в течение 30 мин, после чего величину рН среды повы5 шают до 1 добавлением в течение 23 мин соляной кислоты и смесь перемешивают еще 30 мин. Полученные гранулы отделяют просеиванием через сито с размерами ячеек 60 меш, промы0 вают кислотой, а затем водой, после Лсего сушат при 60°С. Получают 50 ч. продукта, диспергируемого в полиэтилене .

Пример 9. 10 ч. стейбелитной

5 смолы (гидрогенизованная экстракционная канифоль) и 22,5 ч. 50%-ного водного раствора гидрата окиси калия подвергают высокоскоростному перемешиванию с использованием кавитационной мешалки в 100 ч. воды при 50°С

0 до образования однородной дисперсии (в течение приблизительно 20 мин).

В отдельном сосуде 15 ч. дициклогексилфталата растворяют в 30 ч. диэтиланилина с нагреванием и при пе5

(.смешивании добавляют 10 ч. соединения , отвечающего средней формуле:

c.Pc-(-sof

в результате чего при 50-бО с готовят однородную пасту. Эту пасту до .бавляют в дисперсию гидрогениэованной древесной смолы (стейбалитной смолы) с добавкой 10 ч. диэтиланилина , после чего всю массу подвергают быстрому перемешиванию до образования однородной голубой эмульсии (в течение приблизительно 15 мин).

92 ч. сырого фталоцианина меди и 8 ч. фталимид измельчают в шаровой мельнице до перевода 55% фталоцианина меди в альфакристаллическую форму. 97,8 ч. этой смеси, что соответствует 90 ч. фталоцианина меди, перемешивают в 200 ч. воды при 50 С до полного смачивания. При высокоскоростном перемешивании указанную дисперсию выливают в смачиваемый пигмент и перемешивают в течение 30 мин с применением внешнего Охлаждения, необходимого для поддержания температуры смесив интервале 50-55с.

После этого вместо высокоскоростной мешалки устанавливают лопасную мешалку. При перемешивании со скоростью примерно 150 об/мин в течение 5 мин готовят раствор 5ч. хлористого кальция и 71 ч. концентрированной соляной кислоты в 500 ч. воды. После перемешивания в течение 30 мин приготовленную таким образом пигментную композицию вьвделяют фильтрованием, промывают до удаления соли и кислоты теплой водой и сушат при 50-бОс.

Получают 120,8 ч. мелких непылящих гранул, с хорошей реологией и цветопрочностью в толуоле, который служит основой краски для конечной стадии глубокой печати.

Пример 10. 20 ч. бета-фталоцианина меди и 0,3 ч. продукта Синпероник NX (продукт конденсации нонилфенола и этиленоксида) перемешивают в 500 ч. воды до полного смачивания пигмента. Величину рН системы повышают до 11 добавлением разбавленного раствора гидрата окиси натрия и перед повышением температуры до 50°С добавляют 0,5 ч. оксиэтилцеллюлозы.

5 ч. кумаро-инденовой смолы (продукт Эскор 11028) растворяют в 10 ч. диэтиланилина при нагревании Этот раствор добавляют в пигментную суспензию с одновременным перемешиванием лопастной мешалкой со скоростью приблизительно 150 о(Р/мин и смесь перемешивают при 50с в течение 30 мин. При непрерывном перемешивании величину рН снижают до

1 добавлением в течение 5 мин соляной кислоты.

После ;ept мeшивaния в течение 30 мин приготовленную таким образом пигментную суспензию вьщеляют выливанием реакционной смеси на сито с размерами ячеек- 100 меш, после чего ее промывают для удаления соли и кислоты теплой водой и сушат при 50-55°С.

Получают- 22,3 ч. сферических гранул однородного размера, с диаметром приблизительно 1 мм, приемлемых для приготовления литографской крас|ки .

Пример 11. 48,9 ч. измельченной фталоцианинмедной смеси примера 9, содержащей 45 ч. фталоцианина меди, подвергают перемешиванию в течение 5 ч при температуре кипения, с применением обратного холодильника, в 250 ч. азеотропной смеси изопропанола с водой. Затем добавляют 250 ч. воды и перегонкой удаляют аэеотропную смесь изопропанола с водой. Затем добавляют дополнительно 250оЧ. водь; для снижения температуры до 50°С. 12,5 ч. углеводородной смолы (продукт Херкьлес А80) растворяют в 25 ч. диэтиланилина с нагреванием и раствор добавляют в перемешиваемую суспензию пигмента. По истечении 15 мин добавляют 5 ч. медьфталоцианинсульфокислоты жирноаминового соединения из примера 6 и смесь перемешивают в течение 15 мин. Затем реакционную смесь подкисляют добавлением 30 мл концентрированной соляной кислоты и 30 мл воды.

Приготовленную таким образом пигментную композицию выделяют с помощью сита с размерами ячеек б меш, промывают горячей водой и сушат при 50-55°С.

Получают 58,2Ч. сферических гранул (78%), с.диаметром 0,21-0,32 мм

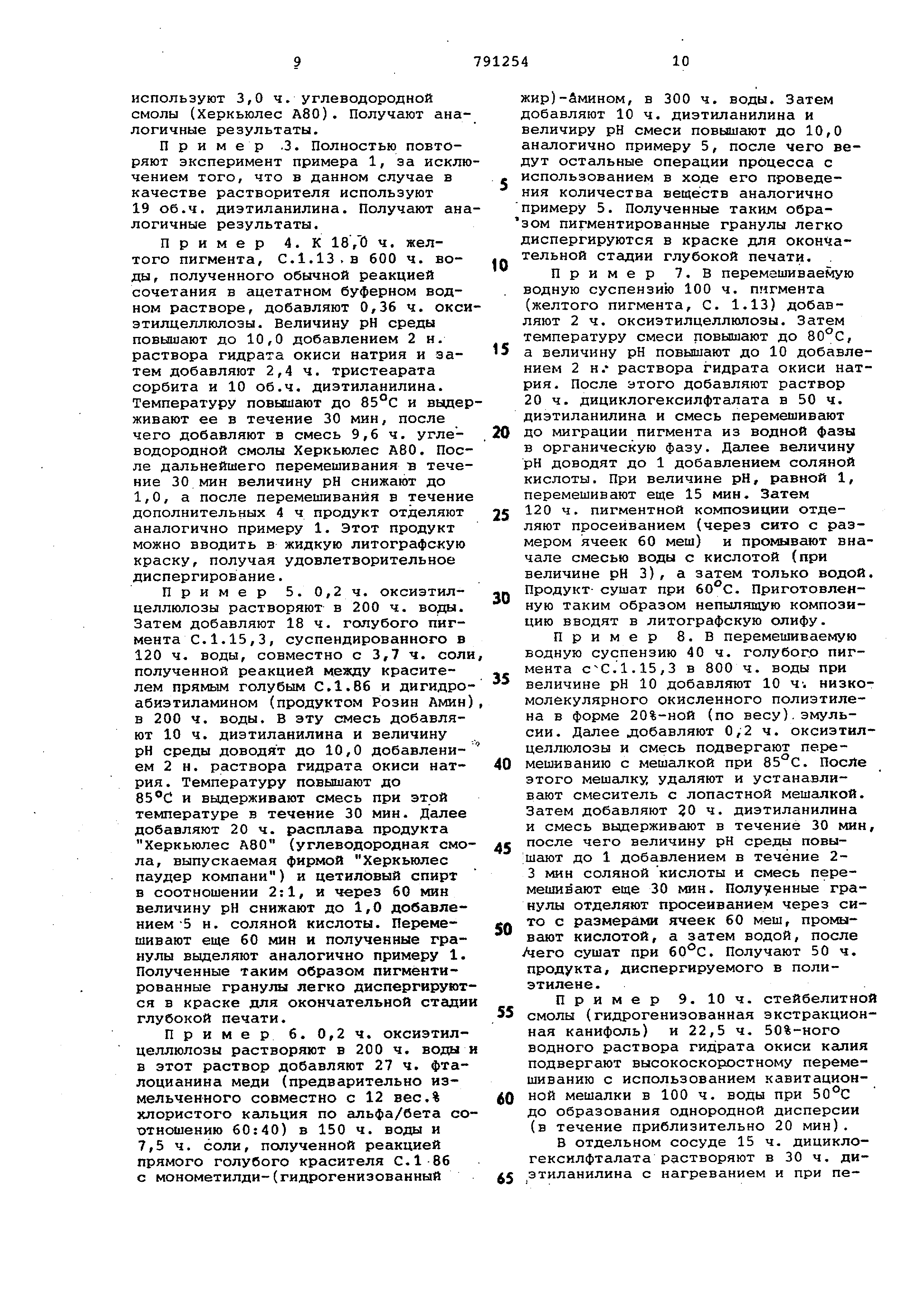

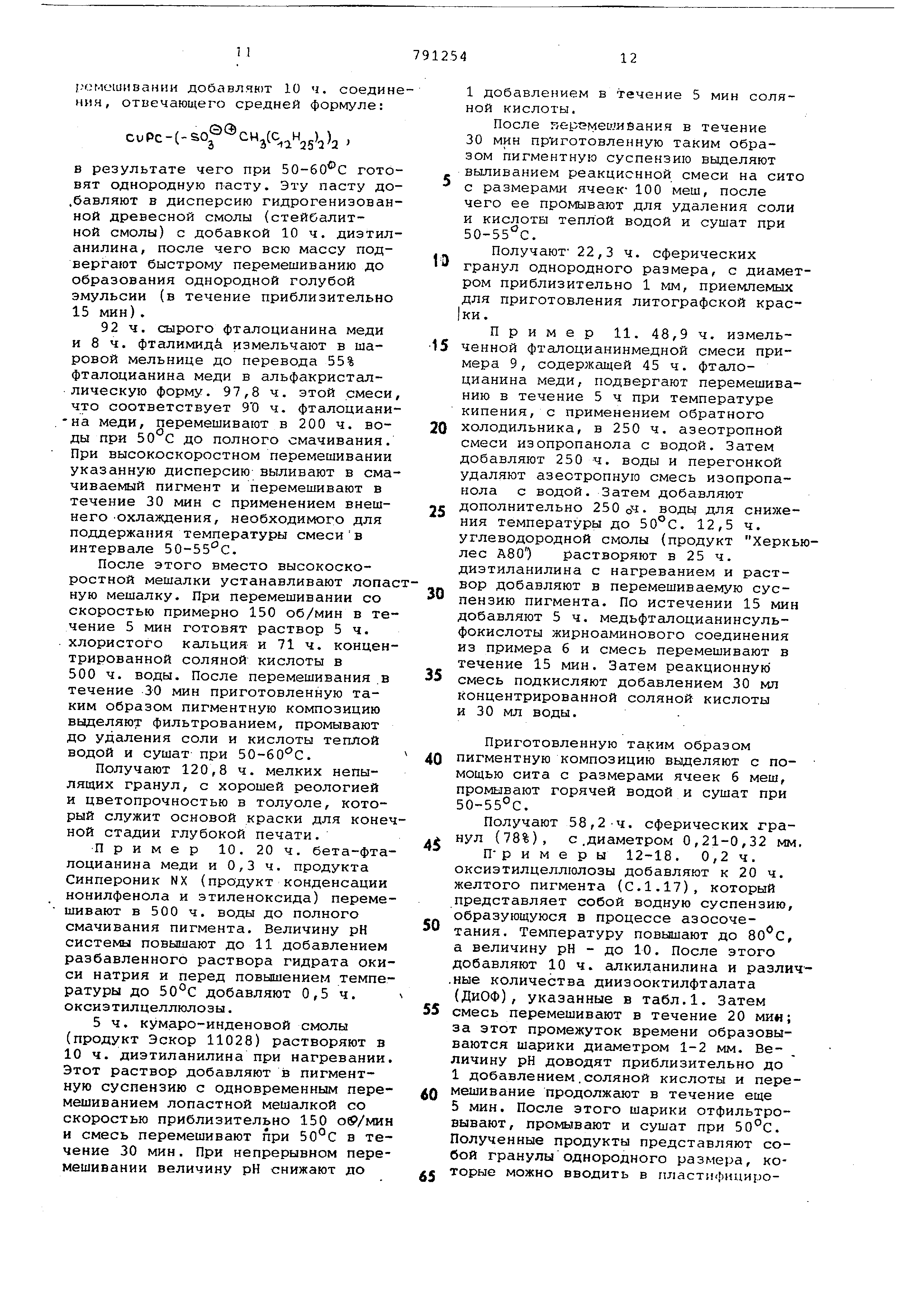

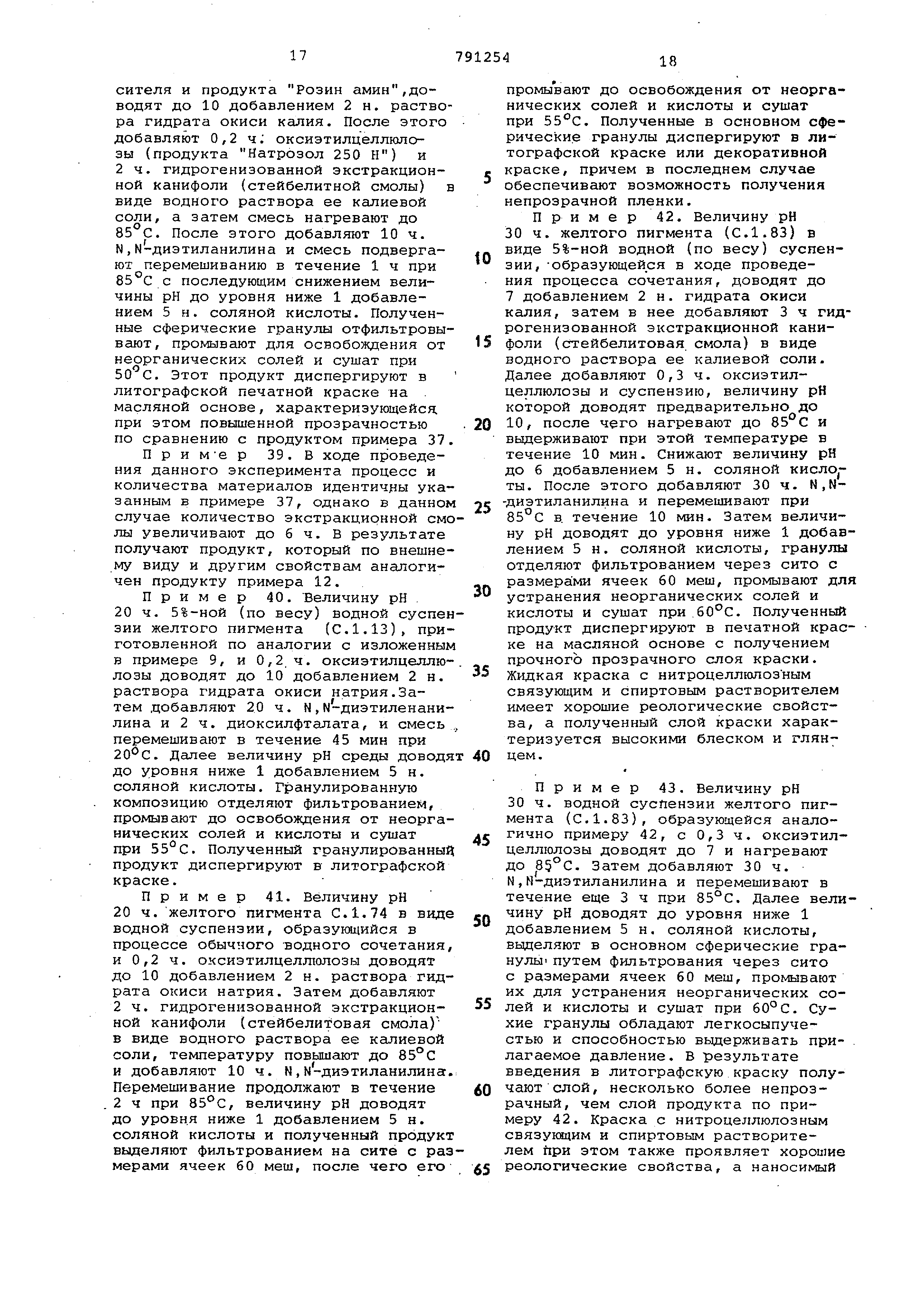

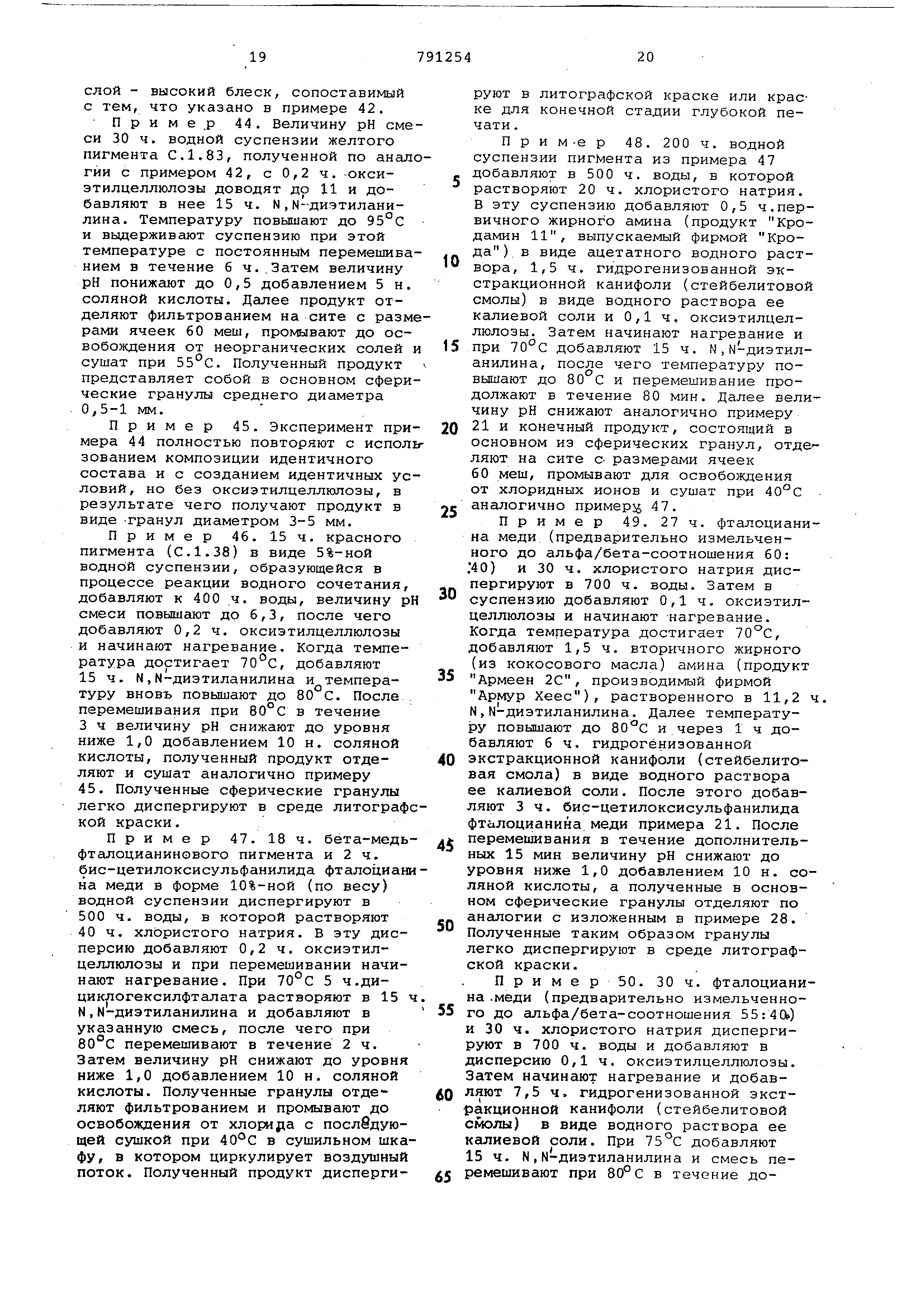

П-р и м е р ы 12-18. 0,2 ч. оксиэтилцеллюлозы добавляют к 20 ч. желтого пигмента (С.1.17), который представляет собой водную суспензию, образующуюся в процессе азосочетания . Температуру повышают до , а величину рН - до 10. После этого добавляют 10 ч. алкиланилина и разли .ные количества диизооктилфталата (ДиОФ), указанные в табл.1. Затем смесь перемешивают в течение 20 ми«; за этот промежуток времени образовываются шарики диаметром 1-2 мм. Величину рН доводят приблизительно до 1 добавлением.соляной кислоты и перемешивание продолжают в течение еще 5 мин. После этого шарики отфильтровывают , промывают и сушат при 50С. Полученные продукты представляют собой гранулы однородного размера, которые можно вводить а пластифицированнып ПВХ с получением светло-жел той пленки. Таблица 1 18 М-оксиэтил-М-циклогексиланилин2 Примеры 19-23. 0,2 ч. ок этилцеллюлоэы (продукт Натразол 250HR) добавляют в 20 ч. желтого пигмента (С. 1.17), который предста ляет собой водную суспензию, образующуюся в процессе азосочетания. Температуру повышают до 80°С и величину рН доводят до 10 добавлением 2 н. раствора гидрата окиси нат рия. Затем добавляют 10 ч. К,М-диэтиланилина и 2 ч. носителя, указа ного в табл.2. Эту смесь перемешивают в течение 60 мин; в этот пром жуток времени образовываются грану лы размерами 1-2 мм. Далее величин рН доводят до 1 добавлением соляно кислоты и перемешивание продолжают течение 5 мин. З.атем гранулы отфил ровывают, промывают для удаления солей и сушат при 50°С. Полученные продукты диспергируют в литографск краске с получением концентриройан ной типографской краски. Таблица 2 Носитель Продукты Херкьюлес А80 (углеводородная смола) Цетилпальмитат Продукт Кродамид О (олеами Ацетат-пропионат целлюлозы Продукт Кемамин 19701 (монометилди(гидрогенизованный ) амин жира Пример 24. Величину рН смеси 20 ч, желтого пигмента (С.1 котс.рып 11релс:тлвляет собой водную суспензию, образовавшуюся в результате азосочетания, и 0,2 ч. оксиэтилцеллюлозы доводят до 10 добавлением 2 н. раствора гидрата окиси натрия. В пигментированную суспензию добавляют 2 ч. гидрогенизованной экстракционной канифоли (стейбелитовая смола) в виде водного раствора ее калиевой соли. После перемешивания в течение 10 мин добавляют 1 ч, дигидрата хлористого кальция в 10 ч..воды и температуру повышают до 85°С. Далее добавляют 10 ч. N,N-диэтилaнилинa и перемешивание продолжают в течение еще 1ч при 85 С. Величину рН доводят до 1 добавлением соляной кислоты и гранулы удаляют фильтрованием. После этого их промывают и сушат. Полученный продукт легко диспергируется в литографской олифе. П р и м е. р 25. В пигментную суспензию, использованную в ходе проведения эксперимента примера 24, добавляют 0,2 ч. оксиэтилцеллюлозы, 2г стеариновой кислоты и: 0,6 ч. дигидрата хлористого кальция, а затем величину рН доводят до 10 добавлением 2 н. раствора гидрата окиси натрия, температуру повьниают до 85 С и добавляют 10 ч. N,М-диэтиланилина . После перемешивания в течение 1ч величину рН доводят до 1 добавлением 5 н. соляной кислоты и гранулы удаляют фильтрованием. Затем их промывают.и сушат. Полученный продукт можно диспергировать в поливинилхлориде . Пример 26. Водную суспензию 100 ч. желтого пигмента (С.1.13), которую получают в результате обычного процесса изосочетания, и 2 ч. оксиэтилцеллюлозы перемешивают совместно в течение 20 мин при 15°С, После этого величину рН суспензии доводят до-10 добавлением 2н. раствора гидрата окиси натрия и добавляют смесь 10 ч. диоктилфталата и 100 ч. диэ.тиланилина. Перемешивание продолжаютв течение 90 мин при до завершения процесса образования гранулята. Далее величину рН доводят до 1 добавлением соляной кислоты и 100 ч. полученных гранул отделяют пропусканием через сито с размерами ячеек 60 меш, промывают и высушивают при 50°С. Продукт диспергируют в литографской краске. Пример 27. 20 ч. зеленого пигмента (С.1..7) в форме 30%-ного (по весу) отжатого осадка диспергируют в 600 ч. воды, в которой растворяют 30 ч. ацетата натрия и 10 ч. хлористого натрия. После повышения температуры до 85с в смесь добавляют 10 ч. N,Н-диэтиланилина в течение 2 ч. при 85С, Затом величину рН понижают до уровня ni 1 побавлением 5 н. соляной кислоты. 20 ч. гранул удаляют пропусканием через сито с .размерами ячеек 60 меш после чего осторожно промывают для удаления неорганических солей и кислот и продукт сушат при 55 С. Лолученнуе непылящие гранулы диспергируют в литографской краске.

Пример 28. 16 ч. зеленого пигмента (С.1.7) в форме 30%-ного (по весу) прессованного осадка диспергируют в 300 ч. воды. В эту дисперсию добавляют 3 ч. гидрогенизованной экстракционной канифоли (стейбелитовая смола) в виде водного раствора её калиевой соли. Эту смесь перемешивают в течение 2 ч, после чего в нее добавляют 0,2 ч. оксиэтилцеллюлозы и 3 ч. тристеарат сорбита (продукт Спаи 65). После этого при величине рН 9 эту смесь нагревают до 85°С и величину рН доводят до 6 добавлением 5 н. соляной кислоты и добавляют в нее 24 ч. ацетата натрия, 8 ч. хлористого натрия и 16 ч. N,N-диэтилaнилинa. Зате смесь перемешивают при 85с в течение 5 мин и величину ее рН доводят до уровня ниже 1 добавлением 5 н. соляной кислоты. Подученные гранулы отфильтровывают пропусканием через сито с размерами ячеек 60 меш, промывают до удаления неорганических солей и кислот и высушивают при 55°С. 22 ч. полученного продукта дипергируют в пластифицированном ПВХ.

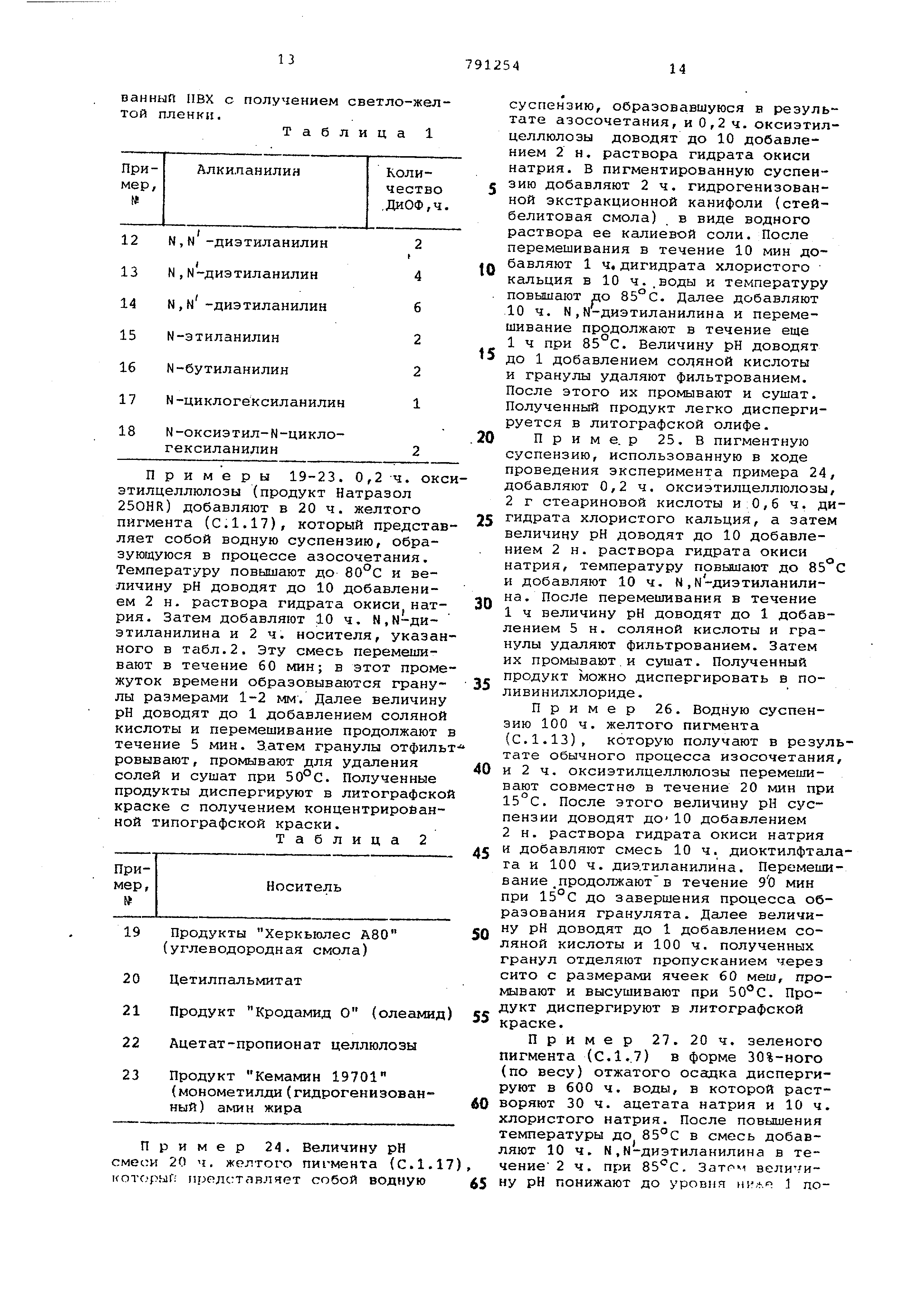

Примеры 29-34. Ряд бисариламидных азопигментов получают азосочетанием. в 20 ч. различных пигментов, взятых в виде их 5%-ных (по весу) суспензий, приведенных в табл.3, добавляют 0,2 ч. оксиэтилцеллюлозы , а после доведения величины рН до 10 добавлением 2 н. раствора гидрата окиси натрия, добавляю 10 ч. К,Н-диэтиланилина. Во всех слчаях температуру повышают до и перемешивают при этой температуре в течение 2-ч, после чего величину рН доводят до уровня ниже 1 добавлением 5 н. соляной кислоты, гранулированный продукт отделяют, промывают до удаления неорганических солей и кислот и затем сушат при Полученные продукты диспергируют в среде литографической печатной краски на масляной основе.

Таблица 3

29Желтый пигмент (С.1.13)

30Желтый пигмент (С.1.12)

Продолжение табл. 3 tг

31 Желтый пигмент (С.1.14) 32.. Желтый пигмент (С. 1.17) 33 Желтый пигмент (С.1.55)

34

(С.1.63)

Желтый пигмент

Пример35. 20 ч. желтого пигмента (С.1.13) в виде 5%-ной (по весу) суспензии, полученной в обычном процессе водного азосочетания , и 0,2 ч. оксиэтилцеллюлозы нагревают до 85°С при величине рН, равной 6.После этого добавляют 10 ч. N,N-диэтиланилина и перемешивают дополнительно 30 мин. Величину рН среды доводят до уровня ниже 1 добавлением 5 н. соляной кислоты, а выделенный фильтрованием гранулированный продукт промывают до освобождения от неорганических солей и кислот и сушат ггри 55°С. Свойства такого продукта оказываются идентичными свойствам продукта примера 29.

Пример 36. Величину рН (100 ч. водной суспензии желтого пигмента (С.1.13), полученного по аналогии в примере 35, доводят до 11 добавлением 2 н. соляной кислоты , после чего в нее добавляют 1 ч. оксиэтилцеллюлозы и 30 ч. гидрогенизованной экстракционной канифоли в виде водного раствора ее калиевой соли. Температуру этой смеси, повышают до и выдерживают ее в течение 15 мин. Затем величину рН среды доводят до 6,2 и добавляют 60 ч. N ,н-диэтиланилина. Перемешивание продолжают в течение 15 мин и затем величину рН понижают до уровня ниже 1 добавлением 5 н. соляной кислоты . Фильтрованием отделяют однородные сферические гранулы, которые затем промывают до освобождения от неорганических солей и кислот и сушат при 55 С.. Полученные гранулы диспергируют в среде литографской печатной краски на масляной основе, достигая при этом высокого блеска оттиска.

Примерз. В ходе проведения данного .эксперимента процесс и 5 количества материалов были идентич ными указанным в примере 36, однако количество гидрогенизованной экстракционной канифоли уменьшают до 10 ч. В результате получают аналогичный продукт с аналогичными свойствами.

Пример 38. Величину рН 20 ч. 5%-ной по весу водной суспензии композиции желтого пигмента С. 1.13, которая образуется в резульf тате обработки сульфокислотного красителя и продукта Розин амин,доводят до 10 добавлением 2 н, раствора гидрата окиси калия. После этого добавляют 0,2 ч; оксиэтилцеллюлозы (продукта Натрозол 250 Н) и 2 ч. гидрогенизованной экстракционной канифоли (стейбелитной смолы) в виде водного раствора ее калиевой соли, а затем смесь нагревают до 85°С. После этого добавляют 10 ч. N,N-диэтиланилина и смесь подвергают перемешиванию в течение 1 ч при 85°С с последующим снижением величины рН до уровня ниже 1 добавлением 5 н. соляной кислоты. Полученные сферические гранулы отфильтровывают , промывают для освобождения от неорганических солей и сушат при 5оС. Этот продукт диспергируют в литографской печатной краске на . масляной основе, характеризующейся при этом повышенной прозрачностью по сравнению с продуктом примера 37.

П р и мв р 39. В ходе проведения данного эксперимента процесс и количества материалов идентич ы указанным в примере 37, однако в данном случае количество экстракционной смолы увеличивают до б ч. В результате получают продукт, который по внешнему виду и другим свойствам аналогичен продукту примера 12.

Пример 40. Величину рН 20 ч. 5%-ной (по весу) водной суспензии желтого пигмента (С.1.13), приготовленной по аналогии с изложенным в примере 9, и 0,2ч. оксиэтилцеллюлозы доводят до 10 добавлением 2 н. раствора гидрата окиси натрия.Затем добавляют 20 ч. N,N-диэтиленанилина и 2 ч. диоксилфталата, и смесь перемешивают в течение 45 мин при 20с. Далее величину рН среды доводя до уровня ниже 1 добавлением 5 н. соляной кислоты. Гранулированную композицию отделяют фильтрованием, промывают до освобождения от неорганических солей и кислоты и сушат при . Полученный гранулированный продукт диспергируют в литографской краске.

Пример 41. Величину рН 20 ч. желтого пигмента С.1.74 в виде водной суспензии, образующийся в процессе обычного водного сочетания, и 0,2 ч. оксиэтилцеллюлозы доводят до 10 добавлением 2 н. раствора гидрата окиси натрия. Затем добавляют 2 ч. гидрогенизованной экстракционной канифоли (стейбелитовая смола) в виде водного раствора ее калиевой соли, температуру повышают до 85°С и добавляют 10 ч. N, н-диэтиланилина. Перемешивание продолжают в течение 2 ч при 85°С, величину рН доводят до уровня ниже 1 добавлением 5 н. соляной кислоты и полученный продукт выделяют фильтрованием на сите с размерами ячеек 60 меш, после чего его

промывают до освобождения от неорганических солей и кислоты и сушат при 55с. Полученные в основном сферические гранулы диспергируют в литографской краске или декоративной краске, причем в последнем случае обеспечивают возможность получения непрозрачной пленки.

Пример 42. Величину рН 30 ч. желтого пигмента (С.1.83) в виде 5%-ной водной (по весу) суспен0 зии, -образующейся в ходе проведения процесса сочетания, доводят до 7 добавлением 2 н. гидрата окиси калия, затем в нее добавляют 3 ч гидрогенизованной экстракционной кани5 фоли (стейбелитовая смола) в виде водного раствора ее калиевой соли. Далее добавляют 0,3 ч. оксиэтилцеллюлозы и суспензию, величину рН которой доводят предварительно до 10, после чего нагревают до 85°С и

0 выдерживают при этой температуре в течение 10 мин. Снижают величину рН до б добавлением 5 н. соляной кислоты . После этого добавляют 30 ч. N,N-диэтиланилина и перемешивают при

5 85°С в. течение 10 мин. Затем величину рН доводят до уровня ниже 1 добавлением 5 н. соляной кислоты, гранулы отделяют фильтрованием через сито с размерами ячеек 60 меш, промывают для

0 устранения неорганических солей и кислоты и сушат при 60°С. Полученный продукт диспергируют в печатной краске на масляной основе с получением прочного прозрачного слоя краски.

5 Ж1-щкая краска с нитроцеллюлозным связующим и спиртовым растворителем имеет хорошие реологические свойства , а полученный слой краски характеризуется высокими блеском и глян0 цем.

Пример 43. Величину рН 30 ч. водной суспензии желтого пигмента (с.1.83), образующейся аналогично примеру 42, с 0,3 ч. оксиэтил5 целлюлозы доводят до 7 и нагревают до 85°С. Затем добавляют 30 ч. N,М-диэтиланилина и перемешивают в течение еще 3 ч при 85°С. Далее величину рН доводят до уровня ниже 1

0 добавлением 5 н. соляной кислоты, вьщеляют в основном сферические гранулы путем фильтрования через сито с размерами ячеек 60 меш, промывают их для устранения неорганических со5 лей и кислоты и сушат при 60°С. Сухие гранулы обладают легкосыпучестью и способностью выдерживать прилагаемое давление. В результате введения в литографскую краску получают слой, несколько более непроз0 рачный, чем слой продукта по примеру 42. Краска с нитроцеллюлозным связукяцим и спиртовым растворителем при этом также проявляет хорошие реологические свойства, а наносимый

5 слой - высокий блеск, сопоставимый с тем, что указано в примере 42. Приме.р 44. Величину рН сме си 30 ч. водной суспензии желтого пигмента С. 1.83, полученной по анал гии с примером 42, с 0,2 ч. -оксиэтилцеллюлозы доводят до 11 и добавляют в нее 15 ч. N , м-диэтиланилина . Температуру повышают до 95°С и выдерживают суспензию при этой температуре с постоянным перемешива нием в течение б ч..Затем величину рН понижают до 0,5 добавлением 5 н соляной кислоты. Далее продукт отделяют фильтрованием на сите с разм рами ячеек 60 меш, промывают до освобождения от неорганических солей сушат при 55с. Полученный продукт представляет собой в основном сфери ческие гранулы среднего диаметра 0,5-1 мм. Пример 45. Эксперимент при мера 44 полностью повторяют с испол зованием композиции идентичного состава и с созданием идентичных ус ловий, но без оксиэтилцеллюлозы, в результате чего получают продукт в виде -гранул диаметром 3-5 мм. Пример 46. 15 ч. красного пигмента (С. 1.38) в виде 5%-ной водной суспензии, образующейся в процессе реакции водного сочетания добавляют к 400 ч. воды, величину р смеси повышают до 6,3, после чего добавляют 0,2 ч. оксизтилцеллюлозы и начинают нагревание. Когда температура достигает , добавляют 15 ч. N,N-диэтилaнилинa и температуру вновь повышают до 80 С. После перемешивания при 80°С в течение 3 ч величину рН снижают до уровня ниже 1,0 добавлением 10 н. соляной кислоты, полученный продукт отделяют и сушат аналогично примеру 45. Полученные сферические гранулы легко диспергируют в среде литограф кой краски. Пример 47. 18ч. бета-медь фталоцианинового пигмента и 2 ч. бис-цетилоксисульфанилида фталоциан на меди в форме 10%-ной (по весу) водной суспензии диспергируют в 500 ч. воды, в которой растворяют 40 ч. хлористого натрия. В эту дисперсию добавляют 0,2 ч. оксиэтилцеллюлозы и при перемешивании начинают нагревание. При 70°С 5 ч.дициклогексилфталата растворяют в 15 N,N-диэтиланилина и добавляют в указанную смесь, после чего при перемешивают в течение 2ч. Затем величину рН снижают до уровня ниже 1,0 добавлением 10 н. соляной кислоты. Полученные гранулы отделяют фильтрованием и промывают до освобождения от хлорира с последующей сушкой при 40°С в сушильном шк фу, в котором циркулирует воздушны поток. Полученный продукт дисперги руют в литографской краске или краске для конечной стадии глубокой печати . П р и м-е р 48. 200 ч. водной суспензии пигмента из примера 47 добавляют в 500 ч. воды, в которой растворяют 20 ч. хлористого натрия. В эту суспензию добавляют 0,5 ч.первичного жирного амина (продукт Кродамин 11, выпускаемый фирмой Крода ) в виде ацетатного водного раствора , 1,5 ч. гидрогенизованной экстракционной канифоли (стейбелитовой смолы) в виде водного раствора ее калиевой соли и 0,1 ч, оксиэтилцеллюлозы . Затем начинают нагревание и при 70°С добавляют 15 ч. N,N-диэтиланилина , после чего температуру повышают до 80 С и перемешивание продолжают в течение 80 мин. Далее величину рН снижают аналогично примеру 21 и конечный продукт, состоящий в основном из сферических гранул, отде ляют на сите с- размерами ячеек 60 меш, промывают для освобождения от хлоридных ионов и сушат при 40°С аналогично пример 47. Пример 49. 27ч. фталоцианина меди (предварительно измельченного до альфа/бета-соотношения 60: .40) и 30 ч. хлористого натрия диспергируют в 700 ч. воды. Затем в суспензию добавляют 0,1 ч. оксиэтилцеллюлозы и начинают нагревание. Когда температура достигает 70°С, добавляют 1,5 ч. вторичного жирного (из кокосового масла) амина (продукт Армеен 2С, производимый фирмой Армур Хеес), растворенного в 11,2 ч. N,N-диэтиланилина. Далее температуру повышают до 80°С и через 1 ч добавляют 6 ч. гидрогенизованной экстракционной канифоли (стейбелитовая смола) в виде водного раствора ее калиевой соли. После этого добавляют 3 ч. бис-цетилоксисульфанилида фталоцианина меди примера 21. После перемешивания в течение дополнительных 15 мин величину рН снижают до уровня ниже 1,0 добавлением 10 н. соляной кислоты, а полученные в основном сферические гранулы отделяют по аналогии с изложенным в примере 28. Полученные таким образом гранулы легко диспергируют в среде литографской краски. П р и м е р 50. 30 ч. фталоцианина .меди (предварительно измельченного до альфа/бета-соотношения 55:40 ) и 30 ч. хлористого натрия диспергируют в 700 ч. воды и добавляют в дисперсию 0,1 ч. оксиэтилцеллюлозы. Затем начинают нагревание и добавляют 7,5 ч. гидрогенизованной экстракционной канифоли (стейбелитовой смолы) в виде водного раствора ее калиевой соли. При добавляют 15 ч. N,N-диэтиланилина и смесь перемешивают при 80°С в течение дополнительных 2 ч. Величину рН смеси снижают аналогично примеру 47, после чего образовавшиеся гранулы отделяют и сушат аналогично примеру 48; эти гранулы диспергируют в среде литографской краски.

Пример 51. 81,О ч, пигмента примера 24, 90 ч. хлористого натрия и 9,0 ч. бис-цетилоксисульфанилида фталоцианина меди примера 47 диспергируют в 1500 ч. воды. Затем нагревают и в смесь добавляют 2,25 ч. первичного жирного с1мина (продукт Кродамин 11, выпускаемый фирмой Крода) в виде ацетата в водном растворе и 20,25 ч. гидрогенизованной экстракционной канифоли (стейбелитовая смола) в виде водного раствора ее калиевой соли. Далее перемешивание продолжают в течение

1ч и в суспензию при добавляют 70 ч. N,М-диэтиланилина. Через 15 мин величину рН среды снижгиот аналогично примеру 27, а полученные таким образом гранулы после их отделения и сушки аналогично примеру 48, легко диспергируют всреде литографской краски и краски для конечной стадии глубокой печати.

Пример 52. 24 ч. оранжевог пигмента (С.1.34) в форме 5%-ной (по весу) водной суспензии, получают в результате водного сочетания с ацетатным буфером, диспергируют в 100 ч. воды и величину рН повышают до 7,0 добавлением 2 н. раствора гидрата окиси калия. Затем добавляют 12 ч. N,N-диэтиланилина и температуру повышают до 80°С в течение 45 мин. После перемешивания при 80°С в течение дополнительных 15 ми величину рН снижают до уровня ниже 1,0 добавлением 10 н. соляной кислоты . Полученные гранулы отделяют фильтрованием и промывают до освободения от хлорида с последующей сушкой по аналогии с изложенным в примере 47. Готовые гранулы диаметром 0,5-4 мм легко диспергируют в среде литографской краски.

Пример 53. 120 ч. оранжевого пигмента (С.1.34) в форме 5%-но ( по весу) водной суспензии, получают в результате реакции водного счетания с ацетатным буфером, добавляют в 500 ч. воды и величину рН среды повышают до 8,0 добавлением

2н. раствора гидрата окиси натрия. После этого добавляют 0,6 ч. оксиэтилцеллюлозы и начинают нагревание После достижения 60°С добавляют 120 ч. N,N-диэтиланилина и температуру повышают до в течение 2 ч величину рН снижают до уровня ниже 1,0 добавлением 10 н. соляной кислоты, а полученный продукт отделяют и сушат аналогично примеру

48. Полученные сферические гранулы

диaмefpoм 0,3-1 мм легко диспергируют в среде литографской краски.

Пример 54. 15 ч. красного пигмента (С.1.3) Е форме 5%-ной (по весу) водной суспензии, полученной в результате процесса водного сочетания, диспергируют в 400 ч. воды и величину рН среды повышают .до 8,0 добавлением 2 н. раствора , гидрата окиси натрия. Затем добавляют 0,3 ч. оксиэтилцеллкшозы и начинают нагревание. После достижения 80°С добавляют 10 ч.. ,N-диэтиланилина и смесь перемешивают в течение дополнительных 2 ч при 90°С. Затем величину рН снижают до 1,0

5 добавлением 10 н. соляной кислоты, полученный прюдукт отделяют и сушат аналогично примеру 47. Готовые гранулы легко диспергируют в среде литографской краски.

0

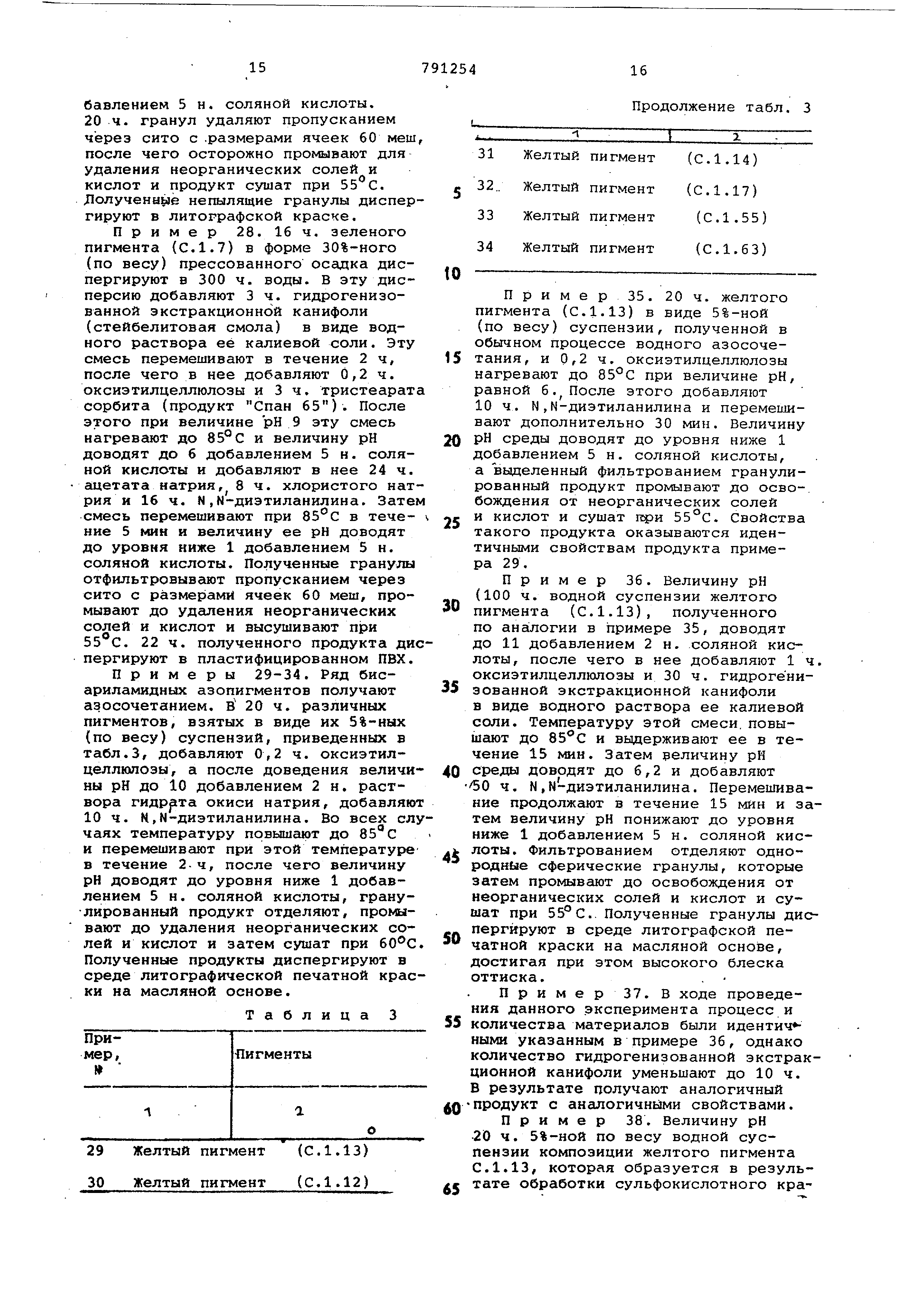

Примеры 55-60. Эксперимент примера 36 повторяют полностью, за исключением того,что вместо N,N-диэтиланилина в этих случаях используют равное количество аминов, указанных в табл.4. Внешний вид продуктов и их технические свойства идентичны указанным в примере 36.

30

Таблица 4

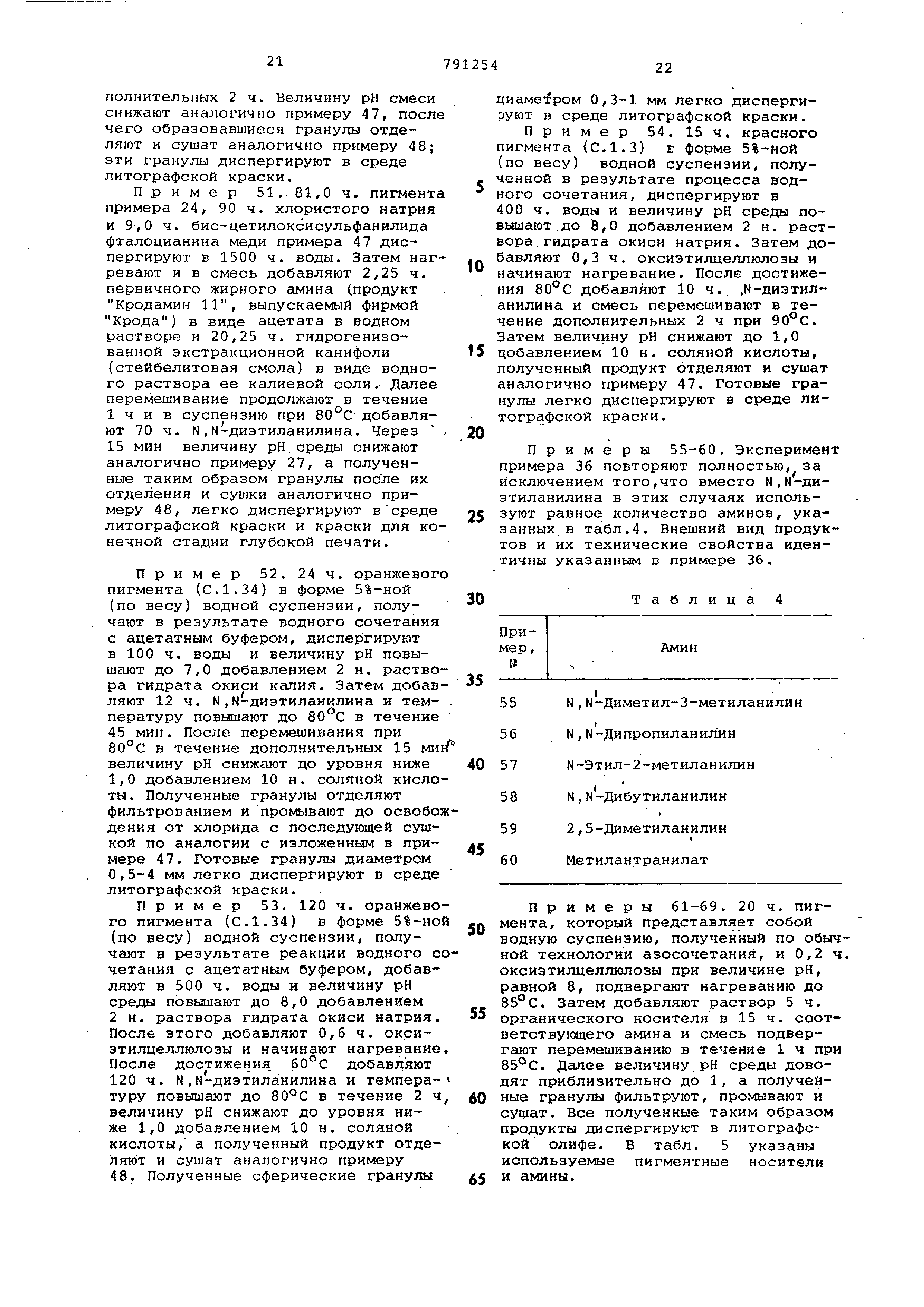

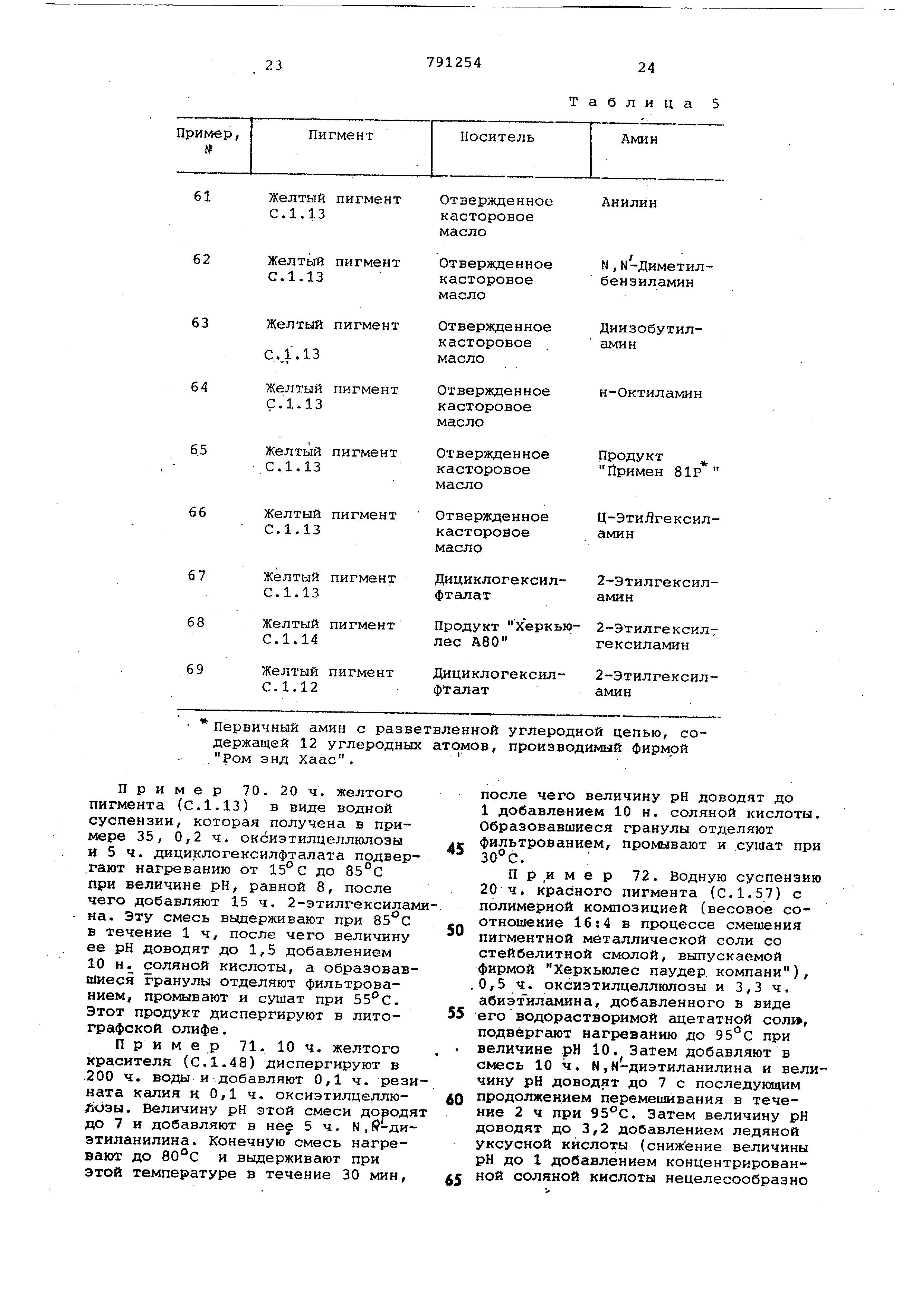

Примеры 61-69. 20 ч. пигмента , который представляет собой водную суспензию, полученный по обычной технологии азосочетания, и 0,2 ч. оксиэтилцеллюлозы при величине рН, равной 8, подвергают нагреванию до 85°С. Затем добавляют раствор 5 ч. органического носителя в 15 ч. соответствующего амина и смесь подвергают перемешиванию в течение 1 ч при 85°С. Далее величину рН среды доводят приблизительно до 1, а полученные гранулы фильтруют, промывают и сушат. Все полученные таким образом продукты диспергируют в литографской олифе. В табл. 5 указаны используемые пигментные носители и амины.

Таблица 5

Реферат

Формула

Комментарии