Генератор горячего газа и установка для сушки или дегидратации, в которой используется такой генератор - RU2444688C2

Код документа: RU2444688C2

Чертежи

Описание

Изобретение относится к конструкции генераторов горячего газа, в частности генераторов горячего газа, предназначенных для оснащения установок, используемых для дегидратации или сушки различных материалов.

В настоящее время известна (в частности, из патента ЕР 0049677) технология реализации установки, предназначенной для сушки древесных отходов и имеющей в своем составе сушильное средство, в которое подаются газообразные продукты сгорания топлива, поступающие из топочного отделения.

В этом устройстве непосредственно используются газообразные продукты сгорания того или иного топлива. Однако эти газообразные продукты сгорания содержат несгоревшие остатки этого топлива, которые пропитывают в той или иной степени высушиваемый материал и ограничивают возможность последующего использования этого материала.

Таким образом, подобную сушильную установку нельзя использовать для дегидратации материалов, представляющих собой пищевые продукты и предназначенных для последующего употребления их в пищу (например, для животных).

При этом даже при сушке или дегидратации древесных материалов эти несгоревшие остатки топлива пропитывают древесину, что приводит к ухудшению ее внешнего вида. Кроме того, несгоревшие остатки топлива вследствие этого могут быть причиной последующих выделении из древесины, приводящих к загрязнениям жилых помещений. Эти несгоревшие остатки топлива также могут препятствовать последующему преобразованию древесины (например, в процессе изготовления мебели), изменяя механические характеристики этой древесины.

Задача изобретения состоит в разработке генератора горячего газа, позволяющего устранить отмеченные выше недостатки.

Генератор горячего газа в соответствии с предлагаемым изобретением позволяет, таким образом, создавать поток горячего газа, химические характеристики которого могут оставаться полностью контролируемыми.

В то же время, генератор горячего газа в соответствии с предлагаемым изобретением позволяет также надежно контролировать температуру производимого горячего газа, обеспечивая при этом рекуперацию тепловой энергии, выделяемой горелкой или камерой сгорания, с превосходным коэффициентом полезного действия.

Генератор горячего газа в соответствии с предлагаемым изобретением допускает использование горелок или камер сгорания, выполненных в соответствии с различными технологиями и использующих любые типы топлива. Такой генератор в любом случае обеспечивает производство горячего газа и способен не вносить возмущений в процесс сушки или дегидратации.

Таким образом, объектом предлагаемого изобретения является генератор горячего газа, предназначенный, в частности, для установки дегидратации или сушки, содержащий горелку или камеру сгорания и отличающий тем, что он включает в себя по меньшей мере один контур теплообмена, содержащий по меньшей мере один трубопровод, в котором циркулирует подлежащий нагреванию газ, причем этот трубопровод содержит впускной конец, предназначенный для холодного газа, и выходной конец, предназначенный для отведения горячего газа, представляет собой поверхность теплового обмена между газообразными продуктами сгорания топлива, производимыми горелкой или камерой сгорания, и подлежащим нагреванию газом, циркулирующим в этом трубопроводе, причем этот трубопровод дополнительно обеспечивает физическое разделение между нагретыми газами и газообразными продуктами сгорания, поступающими от горелки или от камеры сгорания.

Предпочтительно, чтобы один или несколько трубопроводов контуров теплообмена были выполнены таким образом, чтобы поток нагреваемого газа двигался в этом трубопроводе в направлении, противоположном направлению движения потока газообразных продуктов сгорания, поступающих от горелки или от камеры сгорания.

Предлагаемый генератор горячего газа может содержать средства, обеспечивающие возможность регулирования скорости движения потока горячих газов, выходящих из различных трубопроводов.

Каждый контур теплообмена, в то же время, может содержать выходной коллекторный канал и по меньшей мере один впускной канал, причем этот выходной коллекторный канал и этот впускной канал связаны друг с другом при помощи трубопроводов, по существу параллельных друг другу.

Впускные каналы и выходной коллекторный канал могут быть выполнены по существу кольцевыми.

Предлагаемый генератор горячего газа может содержать по меньшей мере один комплект трубопроводов, имеющих волнистый профиль.

Предлагаемый генератор горячего газа также может содержать тороидальный канал сбора горячих газов, то есть канал, который будет связан с выходным коллекторным каналом при помощи труб.

Предлагаемый генератор горячего газа может также содержать канал подведения холодного газа, который будет присоединен к различным впускным каналам при помощи трубопроводов.

Предпочтительно, чтобы средства, позволяющие обеспечить регулирование скорости движения потока горячих газов, были образованы клапанами, вставленными между каналом подведения холодного газа и каждым трубопроводом, связывающим этот канал подведения с различными впускными каналами.

Предпочтительно также, чтобы впускные каналы были разгорожены в различные секторы, а каждый сектор был связан с одним единственным клапаном.

Предлагаемый генератор горячего газа может содержать по меньшей мере два контура теплообмена, причем каждый контур теплообмена располагается в камере, через которую движется поток газообразных продуктов сгорания.

Две камеры теплообмена могут быть концентрическими, причем переход газообразных продуктов сгорания из одной камеры в другую осуществляется на уровне первого конца первой камеры и направление движения потока газообразных продуктов сгорания во второй камере оказывается обратным по отношению к направлению их движения, которое имело место в первой камере.

Канал подведения холодного газа может быть расположен коаксиально по отношению к первой камере и внутри трубопровода отведения газообразных продуктов сгорания.

В то же время, горелка или камера сгорания могут быть расположены на уровне второго конца первой камеры теплообмена.

Предлагаемый генератор горячего газа может содержать третью камеру теплообмена, охватывающую вторую камеру, причем эта третья камера теплообмена будет заключать в себе трубопроводы, соединяющие контур теплообмена второй камеры с каналом подведения холодного газа.

Объектом предлагаемого изобретения также является установка, предназначенная для дегидратации или сушки, в составе которой используется такой генератор горячего газа.

Эта установка, предназначенная для дегидратации или сушки, может быть выполнена таким образом, что канал подведения холодного газа в генератор горячего газа будет связан с контуром рекуперации горячего воздуха, который будет поступать из сушильной камеры, в которой размещается один или несколько материалов, подлежащих дегидратации.

Предпочтительно, чтобы контур рекуперации горячего воздуха имел в своем составе по меньшей мере один конденсатор, обеспечивающий дегидратацию воздуха.

Предлагаемая установка, предназначенная для дегидратации или сушки, может содержать контур активации горелки или камеры сгорания, в котором используется часть горячего воздуха, поступающего из конденсатора.

Предпочтительно также, чтобы указанная установка содержала смеситель, располагающийся по потоку перед сушильной камерой и позволяющий обеспечить смешивание горячего воздуха, поступающего из генератора, с частью холодного воздуха, выходящего из конденсатора.

Предлагаемое изобретение в дальнейшем поясняется описанием вариантов его осуществления со ссылками на приведенные в приложении чертежи, на которых:

Фиг.1 представляет собой схематический вид установки, предназначенной для сушки органического материала, в которой используется генератор горячего газа в соответствии с предлагаемым изобретением.

Фиг.2 представляет собой вид в изометрии снаружи генератора горячего газа в соответствии с одним из вариантов осуществления предлагаемого изобретения.

Фиг.3 представляет собой другой вид в изометрии снаружи генератора горячего газа, причем в данном случае частично вырезана оболочка резервуара.

Фиг.4 представляет собой еще один вид в изометрии снаружи генератора горячего газа, разрезанного вдоль продольной плоскости.

Фиг.5 представляет собой вид в продольном разрезе генератора горячего газа в целом.

Фиг.6 представляет собой вид, аналогичный виду, показанному на фиг.5, но в котором некоторые трубопроводы удалены для того, чтобы более наглядно показать основные контуры и направления движения текучих сред.

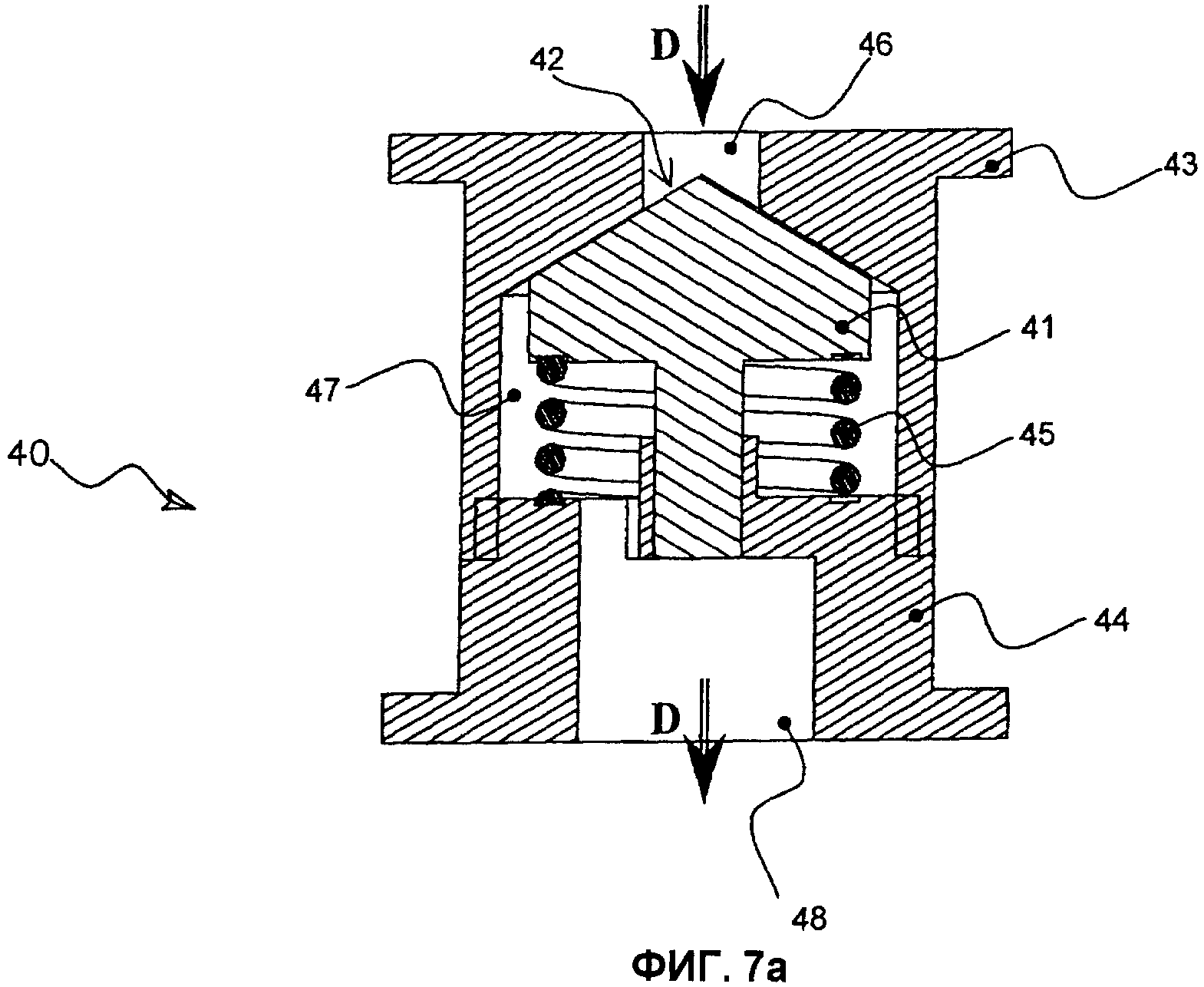

Фиг.7а представляет собой увеличенный вид в продольном разрезе одного из клапанов, используемых в генераторе горячего газа в соответствии с предлагаемым изобретением.

Фиг.7b представляет собой вид в изометрии этого клапана с вырывом.

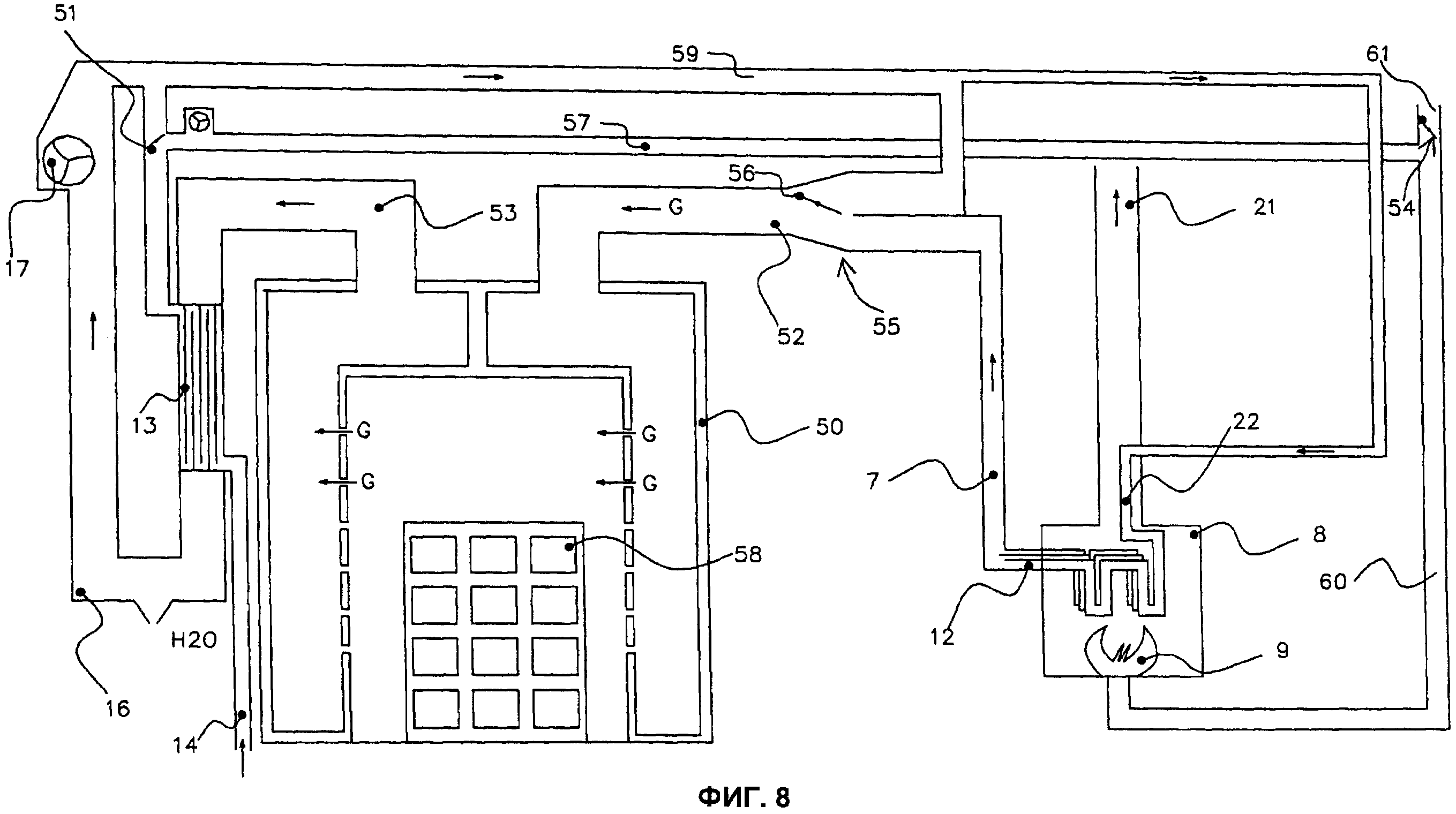

Фиг.8 представляет собой вид установки, предназначенной для дегидратации, в которой используется генератор горячего газа в соответствии с предлагаемым изобретением.

На фиг.1 представлен схематический вид установки 1, обеспечивающей возможность сушки некоторого органического материала 2.

Эти подлежащие сушке материалы 2 (например, сельскохозяйственные отходы или отходы хлебопекарной промышленности) размещаются в сушильной печи 3. Эти материалы могут быть размещены на некотором средстве приведения в движение (на приведенных в приложении фигурах не показано), например на движущейся транспортерной ленте или на платформе с бесконечным ходовым винтом.

Это средство приведения в движение будет обеспечивать возможность загрузки и разгрузки сушильной печи 3.

Сушильная печь 3 связана с циклоном или центробежным пылеуловителем 4, функция которого состоит в том, чтобы обеспечить отделение твердых материалов от потока газов, циркулирующих в сушильной печи 3.

Высушенные или дегидратированные твердые материалы периодически или непрерывно (в соответствии с используемым в данном случае способом) удаляются из этой сушильной печи через каналы 5 и 6.

Сушка обеспечивается благодаря течению потока горячих газов G, который движется в сушильной печи 3 и который поступает в нее через трубопровод 7, выходящий из генератора 8 горячего газа.

Генератор 8 горячего газа представлен здесь схематически в форме теплообменника. Этот генератор имеет в своем составе горелку или камеру сгорания 9 (например, газовую горелку или камеру сгорания, питаемую биомассой) и контур 10 теплообмена, содержащий по меньшей мере один трубопровод, в которой циркулирует подлежащий нагреванию газ. В рассматриваемом варианте горячий газ представляет собой воздух.

Трубопровод контура 10 теплообмена содержит впускной конец 11, предназначенный для подведения холодного воздуха, и выход 12, предназначенный для отведения горячего воздуха.

Впускной конец 11 связан с конденсатором 13, в который через канал 15 поступает горячий воздух, выходящий из верхней части центробежного пылеуловителя 4. Этот конденсатор охлаждается при помощи холодного воздуха, циркулирующего в контуре теплообмена и поступающего в этот контур через входной трубопровод 14.

Конденсатор 13 позволяет обеспечить дегидратацию горячего воздуха, циркулирующего в канале 15, и предварительный нагрев предварительно дегидратированного окружающего воздуха, поступающего через трубопровод 14.

Предварительно нагретый таким образом воздух подается на впускной конец 11 контура 10 теплообмена через канал 22.

Вода в жидком состоянии (Н2O) отводится на уровне донной части 16 конденсатора 13. Ускоритель 17 (например, насос или экстрактор) располагается на уровне трубопровода 19, предназначенного для отведения газов, и позволяет ускорять и регулировать поток горячего воздуха G, циркулирующий в сушильной печи 3.

В то же время, оставшаяся часть горячего воздуха также используется для активации горелки или камеры сгорания 9. Этот горячий воздух подается в горелку через канал 20, в котором установлен ускоритель 18.

Газообразные продукты сгорания, поступающие от горелки или от камеры сгорания 9, отводятся через дымовую трубу 21.

В соответствии с предлагаемым изобретением трубопровод контура 10 теплообмена представляет поверхность, позволяющую обеспечить удовлетворительный теплообмен между газообразными продуктами сгорания, производимыми горелкой или камерой сгорания 9, и подлежащим нагреванию газом (в рассматриваемом здесь случае воздухом), подводимым через канал 22.

В то же время, трубопровод контура 10 теплообмена позволяет обеспечить физическое разделение между потоком нагреваемого газа и потоком газообразных продуктов сгорания, поступающим от горелки или от камеры сгорания 9.

Таким образом, поток G горячих газов является абсолютно чистым и не приводит к ухудшению качества подвергающихся сушке органических материалов 2.

На фиг.2-5 представлен вариант выполнения генератора горячего газа в соответствии с предлагаемым изобретением.

На фиг.2 представлен вид снаружи этого генератора 8. Генератор содержит по существу цилиндрический резервуар 23. Этот резервуар будет располагаться вертикально (как это показано на упомянутой фигуре) в случае использования камеры сгорания для биомассы и горизонтально в случае использования горелки, в которой сжигается жидкое или газообразное топливо. В нижней части этого резервуара располагается горелка или камера сгорания 9, а в верхней его части располагается дымовая труба 21, предназначенная для отведения газообразных продуктов сгорания, поступающих от горелки или камеры сгорания 9.

На этой фигуре также показан канал 22, предназначенный для подведения холодного газа. Этот канал в радиальном направлении проходит сквозь дымовую трубу 21 и (как это особенно хорошо видно на фигурах с 3 по 5) содержит конец, который располагается коаксиально по отношению к резервуару 23 и внутри этой дымовой трубы 21, предназначенной для отведения газообразных продуктов сгорания.

И, наконец, на фиг.2 показан трубопровод 7, который предназначен для отведения горячих газов из генератора 8.

Внутренняя структура генератора 8 горячего газа особенно хорошо видна на фигурах с 3 по 5.

Резервуар 23 генератора охватывает некоторое количество трубопроводов, которые сгруппированы в различные контуры теплообмена.

Представленный в рассматриваемом варианте выполнения генератор горячих газов содержит два концентрических контура теплообмена.

Каждый контур теплообмена располагается в специальной камере, через которую движется поток газообразных продуктов сгорания, поступающий от горелки или камеры сгорания.

Таким образом, этот генератор содержит первую цилиндрическую камеру 24, охватывающую ось генератора и ограниченную первой цилиндрической перегородкой 26, размещенной на основании 27, жестко связанном с донной частью резервуара 23 (см. фиг.5).

Генератор 8 также содержит вторую кольцевую камеру 25, охватывающую упомянутую первую камеру 24 и ограниченную, с одной стороны, упомянутой первой перегородкой 26, а с другой стороны, второй перегородкой 28, концентрической по отношению к этой первой перегородке 26.

Вторая перегородка 28 жестко связана с пластиной 29, которая закрепляется на уровне верхнего конца резервуара 23 и на которой закреплен кожух 30, представляющий собой опору для дымовой трубы 21.

Как показано на фиг.6, газообразные продукты сгорания С, поступающие от горелки или камеры сгорания 9, прежде всего проходят через первую камеру 24 в направлении, указанном стрелками С (в данном случае в вертикальном направлении снизу вверх или от горелки, или камеры сгорания 9 в направлении дымовой трубы 21).

Указанное выше движение потока этих газообразных продуктов сгорания останавливается при помощи верхней разделительной пластины 29, и этот поток затем движется во вторую камеру 25 в обратном вертикальном направлении, но уже в направлении сверху вниз.

И наконец, предшествующее движение потока газообразных продуктов сгорания останавливается при помощи донной части резервуара 23, и этот поток снова поднимаются вверх через третью камеру 31, ограниченную резервуаром 23 и второй перегородкой 28, для соединения с дымовой трубой 21 через отверстие 32, выполненное в пластине 29 (см. фиг.6).

Таким образом, направление движения потока газообразных продуктов сгорания во второй камере 25 является обратным по отношению к направлению движения потока этих газообразных продуктов сгорания в первой камере 24.

Направление движения потока газообразных продуктов сгорания в третьей камере 31, в то же время, является обратным по отношению к направлению их движения во второй камере 25.

На приведенных в приложении фигурах также показано, что холодный газ подводится в генератор горячего газа на уровне канала 22, который располагается коаксиально по отношению к различным камерам 24, 25, 31 и к внутренней полости дымовой трубы 21, через которую отводятся газообразные продукты сгорания.

Холодный газ вводится, таким образом, в генератор 8 вдоль направления D, которое является обратным по отношению к направлению движения потока С газообразных продуктов сгорания, поступающих от горелки или камеры сгорания.

Это обратное направление также выдерживается внутри первой камеры 24.

Такое же обратное направление также выдерживается внутри второй камеры 25 (а также внутри третьей камеры 31).

Действительно, холодный газ подводится через канал 22 в теплообменник, который располагается во второй камере 25, через систему труб 33, подающих этот холодный газ на уровень донной части второй камеры 25.

Затем этот холодный газ поднимается в этой второй камере в направлении, обратном по отношению к направлению движения потока газообразных продуктов сгорания в этой камере.

Эта специфическая ориентация направления движения потока газа, подлежащего нагреванию, в сторону, противоположную направлению движения потока газообразных продуктов сгорания, позволяет повысить коэффициент полезного действия теплового обмена на уровне каждого контура теплообмена.

В соответствии с предлагаемым изобретением каждый контур теплообмена, располагающийся в той или иной камере, проектируется таким образом, чтобы оптимизировать процесс переноса тепловой энергии.

Таким образом, каждый контур теплообмена содержит единственный выходной коллекторный канал для горячих газов и несколько впускных каналов. Выходной коллекторный канал и впускные каналы связаны друг с другом при помощи труб, по существу, параллельных друг другу.

Таким образом, как это можно видеть на фиг.5 и 6, первый контур теплообмена (располагающийся в первой камере 24) содержит кольцевой выходной коллекторный канал 34.1, который располагается в непосредственной близости от горелки или камеры сгорания 9.

Этот первый контур теплообмена также содержит четыре впускных канала 35а1, 35b1, 35с1 и 35d1 (см. фиг.6). Все эти впускные каналы являются кольцевыми, за исключением канала 35а1, который фактически представляет собой кожух, располагающийся, по существу, на уровне оси генератора.

В то же время, диаметры каналов 35b1, 35с1 и 35d1 отличаются один от другого.

Выходной коллекторный 34.1 и впускные каналы 35а1, 35b1, 35с1 и 35d1 связаны друг с другом при помощи трубопроводов 36, по существу, параллельных между собой.

Для большей наглядности чертежа только средние трубопроводы 36, связывающие впускной канал 35а1 и коллекторный канал 34.1, представлены на фиг.6. При этом другие трубопроводы, связывающие каналы 35b1, 35с1 и 35d1 с коллекторным каналом 34.1, показаны на фиг.4 и 5.

Разделение контура теплообмена, исходя из нескольких впускных каналов, позволяет оптимизировать размещение трубопроводов 26 в объеме рассматриваемой камеры.

Таким образом, удается существенно увеличить поверхность теплообмена между газообразными продуктами сгорания и трубопроводами, содержащими газ, подлежащий нагреванию. Тем самым удается повысить коэффициент полезного действия генератора, а также увеличить способность этого генератора производить значительный объем горячего газа.

Как показано на фиг.4 и 5, некоторые трубопроводы 36 являются прямыми, а другие трубопроводы имеют волнистый профиль.

Этот волнистый профиль также позволяет увеличить поверхность теплообмена.

Генератор горячего газа в соответствии с предлагаемым изобретением также содержит тороидальный коллекторный канал 37, обеспечивающий сбор горячих газов, поступающих из различных контуров теплообмена.

На коллекторном канале 37 располагается трубопровод 7 отведения горячих газов, производимых данным генератором.

Канал 37 связан при помощи труб (38.1, 38.2) с выходными коллектоными каналами (34.1, 34.2) различных контуров теплообмена.

Таким образом, коллекторный канал 34.1 первого контура теплообмена связан с каналом 37 при помощи труб 38.1, имеющих прямоугольное поперечное сечение. Это можно видеть, в частности, на фиг.4 и 5.

Второй контур теплообмена (то есть тот контур теплообмена, который располагается во второй камере 25) имеет структуру, аналогичную структуре первого контура теплообмена.

Этот контур теплообмена содержит кольцевой выходной коллекторный канал 34.2, который располагается в непосредственной близости от пластины 29.

Этот второй контур теплообмена содержит четыре впускных канала 35а2, 35b2, 35с2 и 35d2. Все эти каналы являются кольцевыми и располагаются на уровне нижнего конца второй камеры 25.

Как было упомянуто выше, холодный газ подводится из канала 22 к различным впускным каналам 35а2, 35b2, 35с2 и 35d2 при помощи труб 33, имеющих прямоугольное поперечное сечение (см. фиг.3).

Трубопроводы 36, имеющие прямой или волнистый профиль, связывает упомянутые впускные каналы и выходной коллекторный канал 34.2.

Этот выходной коллекторный канал сам, в свою очередь, связан с каналом 37 отведения горячих газов при помощи труб 38.2, имеющих прямоугольное поперечное сечение. Это можно видеть, в частности, на фиг.3, 5 и 6.

Использование двух контуров теплообмена в сочетании позволяет повысить коэффициент полезного действия предлагаемого генератора. Действительно, теплота выделения при сгорании газообразных продуктов, может быть отобрана на уровне каждого из контуров теплообмена.

В то же время, переход труб 33 в третью камеру 31 позволяет обеспечить предварительное нагревание холодного газа по потоку перед второй камерой теплообмена и использовать также некоторую часть располагаемой тепловой энергии.

Генератор горячего газа в соответствии с предлагаемым изобретением обеспечивает, таким образом, в относительно компактном объеме высокий тепловой коэффициент полезного действия.

Более конкретно, имеется возможность реализовать, с использованием двух контуров теплообмена, генератор 8, производящий поток горячего газа, имеющий скорость движения в диапазоне от 5,0 м/с до 8,0 м/с и обладающий температурой порядка 600°С.

Специалист в данной области техники может легко определить размерные параметры такого генератора в зависимости от его искомых эксплуатационных характеристик (то есть температуры горячего газа и его расхода).

Различные формы и длина трубопроводов 36 (внутри одного и того же контура теплообмена и между различными контурами теплообмена) приводят к различным потерям напора на уровне каждого трубопровода.

Для того, чтобы обеспечить однородный расход производства горячего газа, будут предусмотрены средства, позволяющие регулировать скорость движения потока горячих газов, выходящих из различных трубопроводов.

Эти средства регулирования образованы, например, клапанами, которые будут вставлены между каналом 22 подведения холодного газа и каждым трубопроводом, который связывает этот канал с различными впускными каналами 35 (то есть с каналами 35а1, …, 35d1, …, 35a2, …, 35d2).

Эти средства не представлены подробно на фиг.3-6. Они располагаются на уровне различных фланцев, обозначенных позицией 39 (см. фиг.5 и 6).

В то же время, для того, чтобы обеспечить возможность контроля скорости движения потока газов на уровне каждой группы трубопроводов, впускные каналы 35 будут разгорожены на различные сектора, причем каждый сектор будет связан с одним единственным клапаном. При этом не будет возникать никаких возмущений потоков газа, выходящих из каждого клапана. Таким образом удается исключить возврат потока из впускного канала в направлении клапана, и расход газа оказывается отрегулированным.

Разгораживание каналов 35 будет реализовано просто путем размещения перегородок из листового металла, разделяющих рассматриваемый кольцевой канал на различные секторы.

На фиг.7а и 7b представлена структура такого клапана 40, предназначенного для регулирования расхода.

Этот клапан имеет в своем составе плунжер 41, содержащий конический конец 42, который предназначен для взаимодействия с дополняющей его опорной поверхностью кронштейна 43. Этот кронштейн 43 навинчивается на основание 44. Размерные параметры пружины 45 определяются только для того, чтобы противостоять собственному весу плунжера 41. Таким образом, этот плунжер опирается на свою опорную поверхность в том случае, когда этот клапан находится в положении покоя (как это показано на фиг.7а).

Направление прохождения потока холодного газа представлено здесь стрелкой D.

Холодный газ, поступающий из канала 22, входит в клапан 40 через отверстие 46. Этот газ толкает и смещает плунжер 41 против действия пружины 45. При этом холодный газ проходит через камеру 47 и пружину и далее через располагающееся по потоку позади этой пружины отверстие 48 для того, чтобы пройти в направлении рассматриваемого впускного канала 35.

Здесь можно видеть, что проходное поперечное сечение для холодного газа будет изменяться в зависимости от осевого положения плунжера 41.

Возрастание давления горячего газа по потоку позади плунжера заставляет этот плунжер перемещаться в направлении вверх и снижать впускное давление холодного газа.

Таким образом, этот клапан позволяет регулировать давление горячего газа и регулировать, тем самым, скорость движения потока воздуха в различных трубопроводах. Разумеется, в зависимости от характеристик потерь напора в рассматриваемых в данном случае трубопроводах 36 характеристики этого клапана будут различными.

При этом будут определяться размерные характеристики различных клапанов в зависимости от искомого результата, который должен обеспечить одну и ту же скорость движения потока горячего газа на выходе для всех трубопроводов на уровне канала 37 отведения.

Специалист в данной области техники может легко определить размерные характеристики этих клапанов в зависимости от реализуемых данным генератором характеристик.

Генератор горячего газа в соответствии с предлагаемым изобретением может быть использован в установках различного назначения.

Таким образом, на фиг.8 представлена установка, предназначенная для дегидратации, например, коммерческой древесины.

Эта установка 1 имеет в своем составе закрытую сушильную камеру 50, внутри которой располагаются элементы 58 подлежащей сушке коммерческой древесины, размещенные, в случае необходимости, на подвижной тележке.

Генератор 8 подает горячий воздух через свой трубопровод отведения газов и принимает холодный воздух через свой впускной канал 22.

Трубопровод 7 связан с сушильной камерой 50 при помощи канала 52.

После циркуляции в сушильной камере 50 горячий воздух отводится через выходной канал 53, связанный с конденсатором 13.

Этот конденсатор охлаждается при помощи внешнего холодного воздуха, циркулирующего в контуре теплообмена и поступающего в этот контур через входной трубопровод 14.

Конденсатор 13 позволяет обеспечить дегидратацию горячего воздуха, циркулирующего в канале 53.

Подвергшийся таким образом дегидратации воздух подводится во впускной канал 22 генератора 8 через канал 59.

Вода (H2O) в жидком состоянии рекуперируется на уровне донной части 16 конденсатора 13. Ускоритель 17 (такой, например, как насос) позволяет обеспечить ускорение движения и отрегулировать поток горячего воздуха G, циркулирующего в камере 50 и в генераторе 8.

Таким образом, канал 22, обеспечивающий подведение холодного воздуха в генератор 8, связан с контуром рекуперации горячего воздуха, который извлекается из сушильной камеры 50, содержащей материалы, подлежащие дегидратации.

Часть горячего воздуха, рекуперированная в конденсаторе 13, используется для того, чтобы активировать горелку или камеру сгорания 9, при помощи канала 57. Этот канал связан с каналом 22 посредством трехходового клапана 51, функция которого состоит в том, чтобы обеспечить возможность извлечения некоторого количества предварительно нагретого воздуха для того, чтобы восполнить возможные потери, вызванные утечками. Другой трехходовой клапан 54 вставлен между передней по потоку частью (канал 57), задней по потоку частью 60 (ориентированной в направлении горелки) и каналом выхлопа 61. Этот клапан позволяет обеспечить регулирование потока предварительно нагретого воздуха, необходимого для активации горелки или камеры сгорания 9. При этом конечный избыток воздуха направляется при помощи канала 61 выхлопа в направлении наружу или для другого применения через клапан 54.

Такое функционирование в замкнутом контуре обеспечивает предварительное нагревание холодного воздуха и повышает, таким образом, коэффициент полезного действия данной установки.

В то же время, смеситель 55 располагается на входе в сушильную камеру 50. При этом имеется возможность дозировать на уровне этого смесителя горячий воздух, поступающий из генератора 8, и смешивать его с некоторой частью холодного воздуха, поступающего из конденсатора 13 через заслонку 56.

Таким образом, имеется возможность относительно точно регулировать температуру процесса дегидратации. Это позволяет реализовать установку, функционирующую непрерывно при использовании потока воздуха при температуре 120°С и обеспечивающую быструю сушку коммерческой древесины.

Имеется также, возможность реализовать сушильные установки, предназначенные для обработки различных материалов, например для обработки зерновых культур.

Реферат

Изобретение относится к конструкции генераторов горячего газа, в частности генераторов горячего газа, предназначенных для оснащения установок, используемых для дегидратации или сушки различных материалов. Генератор (8) горячего газа, предназначенный, в частности, для использования в установке дегидратации или сушки, содержит горелку или камеру сгорания (9). Он имеет в своем составе, по меньшей мере, один контур теплообмена, содержащий по меньшей мере трубопровод, в котором циркулирует подлежащий нагреванию газ, причем этот трубопровод содержит впускной конец, предназначенный для холодного газа, и выходной конец, предназначенный для отведения горячего газа, и этот трубопровод представляет поверхность теплового обмена между газообразными продуктами сгорания, производимыми горелкой или камерой сгорания (9), и подлежащим нагреванию газом, циркулирующим в этом трубопроводе, причем этот трубопровод также обеспечивает физическое разделение между подлежащим нагреванию газом и газообразными продуктами сгорания, создаваемыми горелкой или камерой сгорания (9), отличающийся тем, что содержит средства, позволяющие обеспечить регулирование скорости движения потока горячих газов, выходящих из различных трубопроводов (36). Вторым объектом изобретения является установка (1), предназначенная для дегидратации или сушки, в частности, древесных материалов. Генератор горячего газа в соответствии с предлагаемым изобретением позволяет создавать поток горячего газа, химические характеристики которого могут оставаться полностью контролируемыми. 2 н. и 17 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Термостатический регулятор воздушного потока

Комментарии