Формованный с раздувом и вытяжкой пластиковый сосуд с выполненной цельно зоной захвата и способ получения пластикового сосуда - RU2735719C2

Код документа: RU2735719C2

Чертежи

Описание

Изобретение относится к полученному формованием с раздувом и вытяжкой пластиковому сосуду, например, пластиковой бутылке, предпочтительно прозрачной, с выполненной цельно зоной захвата, согласно ограничительной части пункта 1 формулы изобретения. Изобретение относится также к способу получения такого пластикового сосуда согласно ограничительной части независимого пункта, относящегося к способу.

Обычные в прошлом емкости из белого и цветного металлического листа, из стекла или же керамики все чаще вытесняются емкостями из пластика. В частности, для упаковки жидких веществ для применения в быту, сельском хозяйстве, в промышленности и кустарном производстве и т.д. в основном применяются пластиковые сосуды. Немаловажную роль в этой замене определенно играют малый вес и более низкая стоимость. Применение пригодных для вторичной переработки синтетических материалов и в целом более благоприятный баланс общей энергии при их производстве также способствуют росту одобрения пластиковых сосудов потребителями.

Известны различные способы получения пластиковых сосудов, в частности, пластиковых бутылок, применение которых не в последнюю очередь зависит от используемых синтетических материалов. Чаще всего пластиковые сосуды получают способом выдувного формования, при котором сосуд, например, пластиковую бутылку, выдувают в ее окончательной форме путем приложения избыточного давления к выдувной форме. Существуют разные технологии выдувного формования, из которых можно назвать, в частности, способ экструзии с раздувом, литье под давлением с раздувом и литье под давлением с раздувом и вытяжкой. В способе экструзии с раздувом экструдируют горячий одно- или многослойный полимерный рукав, вводят в выдувную форму и через вдвигаемый в полость литьевой формы дутьевую оправку раздувают с получением пластикового сосуда. Способ литья под давлением с раздувом представляет собой комбинацию литья под давлением и выдувного формования. При этом сначала способом литья под давлением в пресс-форме получают заготовку. Заготовку извлекают из пресс-формы, при необходимости доводят до кондиции и вводят в полость выдувной формы, где она окончательно раздувается избыточным давлением в соответствии с геометрической формой, задаваемой полостью выдувной формы. В способе литья под давлением с раздувом и вытяжкой заготовку, введенную в полость формы, в процессе раздува дополнительно вытягивают с помощью растягивающей оправки. Раздувание заготовки можно осуществлять сразу после ее получения в процессе литья под давлением. В альтернативных способах получения дальнейшая обработка заготовки может проводиться отдельно от получения заготовки в другом месте и/или в другое время. Наконец, следует также упомянуть, что заготовки могут быть также получены способом штамповки выдавливанием или же способом экструзии с раздувом.

Первые пластиковые сосуды с выполненной цельно зоной захвата получали способом экструзии с раздувом из полиэтилена (ПЭ). В целом, полиэтилен хорошо перерабатывается и позволяет создавать выполненную цельно зону захвата путем деформации и приваривания. Однако недостатком является то, что пластиковые сосуды из ПЭ непрозрачны. Поэтому очень скоро ПЭ был заменен поливинилхлоридом (ПВХ) в качестве исходного материала, что позволило получать прозрачные пластиковые сосуды с выполненной цельно зоной захвата. Однако, хотя ПВХ хорошо сваривается, его довольно сложно обрабатывать в различных процессах выдувного формования. Имеются также экологические причины против чрезмерно широкого применения ПВХ в качестве сырья для прозрачных пластиковых сосудов. Многие альтернативные синтетические материалы, имея желательную прозрачность, не годятся в качестве материалов для пластиковых сосудов с выполненной цельно зоной захвата из соображений цены, их довольно сложной переработки и слишком низкой механической прочности, например, в испытании на падение.

Сырьем, наиболее часто используемым для получения прозрачных пластиковых сосудов способом формования с раздувом и вытяжкой, является полиэтилентерефталат (ПЭТ). Благодаря высокому растяжению, достигаемому в процессе формования с раздувом и вытяжкой, ПЭТ имеет очень хорошие показатели механической прочности. Например, при способе формования ПЭТ раздувом и вытяжкой достигается суммарная степень вытяжки до 20. В то же время в случае, например, полиолефинов, таких как полиэтилен (ПЭ) или полипропилен (ПП), которые обычно обрабатывают способом экструзии с раздувом, суммарная степень вытяжки, как правило, не достигает 5. Формованные с раздувом и вытяжкой пластиковые сосуды, в частности, из ПЭТ, благодаря более высокой суммарной степени вытяжки по сравнению с пластиковыми сосудами, полученными экструзионно-раздувным формованием, имеют заметно более высокую механическую прочность. Это, а также экономичный технологический процесс, в частности, с ПЭТ и сравнимыми синтетическими материалами, например, PEF, делают способ формования с раздувом очень привлекательным также, в частности, для получения пластиковых сосудов с выполненной цельно зоной захвата.

Из документа JP 61043535 A известен способ формования с раздувом и вытяжкой, в котором зону захвата образуют путем деформации внутри выдувной формы. При этом противолежащие части стенок тела сосуда сдавливаются выдвигаемыми из выдувной формы толкателями, после чего тело сосуда раздувают в его окончательной форме. Полученные таким способом зоны захвата создают с обеих сторон пластикового сосуда утопленные рукоятки. Правда, оказалось, что надежное обращение с такими бутылками с зоной захвата, выполненной как утопленная рукоятка, не всегда возможно. Поэтому бутылки из ПЭТ с утопленными рукоятками не смогли утвердиться на рынке.

Таким образом, задачей настоящего изобретения является устранить эти недостатки и недочеты пластиковых сосудов известного уровня техники. Необходимо разработать пластиковый сосуд, например, пластиковую бутылку, с выполненной цельно зоной захвата, который посредством выполненной цельно зоной захвата можно надежно захватывать и перемещать. При этом пластиковый сосуд должен изготавливаться по существу стандартизированным способом формования с раздувом и вытяжкой. Должна иметься возможность избежать требующих больших затрат модификаций технологических режимов. Способ получения должен позволять короткое время цикла и быть недорогим в осуществлении.

Решением этой и других задач является формованный с раздувом и вытяжкой пластиковый сосуд с выполненной цельно зоной захвата, который имеет отличительные признаки, приведенные в пункте 1 формулы изобретения. Соответствующий способ получения пластикового сосуда по изобретению имеет отличительные признаки, указанные в независимом пункте, относящемся к способу. Усовершенствования и/или предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов, относящихся соответственно к устройству или способу.

Изобретение предлагает формованный с раздувом и вытяжкой пластиковый сосуд, который содержит тело, окружающее заполняемый объем, с дном сосуда и примыкающей к противоположному продольному концу тела горловиной сосуда с отверстием, а также выполненную цельно зону захвата. Зона захвата выполнена полой и соединена с заполняемым объемом, окруженным телом сосуда. Между зоной захвата и телом сосуда выполнено сквозное отверстие, которое по всему его периметру окаймлено приваренными друг к другу частями стенок тела сосуда и зоной захвата.

Зона захвата пластикового сосуда выполнена полой и соединена с заполняемым объемом. Это позволяет залитому веществу проникать также в зону захвата. Тем самым, полая зона захвата способствует увеличению заполняемого объема. При его размерах с ограниченной внутренними стенками зоны захвата площадью в самом узком месте от примерно 5 мм2 до примерно 400 мм2 это придает ему достаточную прочность. При этом зона захвата может иметь любую геометрическую форму. Удобными для захвата пользователем показали себя геометрические формы, которые являются закругленными по меньшей мере в области захвата, например, выполненные круглыми, овальными или эллиптическими. Проделанное сквозное отверстие облегчает захват и удерживание пластикового сосуда. Как результат, можно хорошо ухватить пластиковый сосуд емкостью от примерно 0,5 до примерно 20 литров и более и надежно удерживать и осуществлять манипуляции. Пластиковый сосуд получают по существу традиционным способом формования с раздувом и вытяжкой из трубчатой заготовки, которая была изготовлена ранее, обычно способом литья под давлением. Получение пластиковых сосудов способом формования с раздувом и вытяжкой из подготовленных заготовок ведет к высокой вытяжке используемого синтетического материала и может обеспечивать очень хорошую механическую прочность, например, с точки зрения сопротивления деформации при сжатии и стойкости к падениям. Изготовления способом формования с раздувом и вытяжкой заготовки можно подтвердить на готовом выдутом пластиковом сосуде. Например, можно видеть точку впрыска в заготовку на дне сосуда. Аналогично, снабженная отверстием горловина сосуда обычно имеет более значительную толщину стенок и может быть невытянутой, так как она в процессе формования с раздувом и вытяжкой находится снаружи полости выдувной формы.

В одном варианте осуществления пластикового сосуда приваренные друг к другу части стенки, окаймляющие сквозное отверстие, могут образовывать сварной шов, ширина которого составляет от 100 мкм до 5 мм.

В следующем варианте осуществления пластикового сосуда можно предусмотреть, чтобы привариваемые друг к другу части стенок соединялись способом просвечивающей лазерной сварки. При такой традиционной лазерной сварке обычно достижимы сварные швы шириной от 3 мм до 5 мм.

В альтернативном варианте осуществления пластикового сосуда в качестве лазерной сварки для приваривания окаймляющих сквозное отверстие частей стенки можно использовать «Klar-Klar-сварку». При этом части стенки имеют суммарную степень вытяжки более 3. На готовом пластиковом сосуде это можно увидеть очень узкий сварной шов шириной от 100 мкм до 3 мм. При этом сварной шов может иметь очень узкий диапазон колебаний ширины, всего до 10 мкм. «Klar-Klar-лазерная сварка» позволяет очень точно приварить проницаемые для используемого лазерного излучения синтетические материалы без добавления присадок. В результате области стенки, которые окаймляют сквозное отверстие, можно приварить друг к другу. Во время обычной лазерной сварки верхняя привариваемая деталь пронизывается лучами, и тепло создается только в находящейся под ней нижней привариваемой детали, тогда как при «Klar-Klar-сварке» тепло вводится во все пронизываемое излучением тело. Благодаря точной фокусировке падающего лазерного излучения на плоскости сварки материалы обеих привариваемых деталей расплавляются. При этом приток тепла происходит в результате возбуждения колебаний молекул воды в синтетическом материале. Поэтому можно отказаться от использования добавок для превращения падающей энергии в теплоту. В результате процесс лазерной сварки можно упростить и ускорить.

В одном варианте осуществления пластикового сосуда согласно изобретению тело сосуда может иметь заполняемый объем от 0,5 до 20 литров, предпочтительно от 0,7 до 10 литров, особенно предпочтительно от 0,9 до 3 литров. Пластиковые сосуды такого объема пользуются спросом как в области пищевой промышленности, например, для пищевого растительного масла, так и для хранения средств для чистки и ухода в домашнем хозяйстве, моющих средств или же минеральных масел и тому подобного.

В следующем варианте осуществления пластикового сосуда можно предусмотреть, чтобы тело сосуда был выполнено одно- или многослойным и по меньшей мере на 80 масс.% состояло из основного полимерного компонента, выбранного из группы, состоящей из полиэтилентерефталата, полиэтиленнафталата, полилактида, полиэтиленфураноата, полипропиленфураноата, их сополимеров и смесей указанных полимеров. В литературе полипропиленфураноат все чаще называют также политриметиленфураноатом. Температура стеклования указанных полимеров при этом ниже 150°C, но выше 54°C. Указанные синтетические материалы имеют большое сходство в отношении их обрабатываемости. Они позволяют получить высокие степени вытяжки и могут быть переработаны в прозрачные пластиковые сосуды высокой прочности. Как правило, синтетические материалы вытягивают так, чтобы они при нагревании до температуры выше 150°C суживались более чем на 20%. Это можно измерить, подготовив образец для испытаний на растяжение шириной 10 мм из подлежащего сварке профиля и нагревая этот образец в течение 20 секунд до температуры выше 150°C. Кроме того, указанные синтетические материалы можно также надежно соединить вышеуказанным способом лазерной сварки, чтобы можно было получить выполненную цельно зону захвата со сквозным отверстием.

В следующем варианте осуществления тело пластикового сосуда по меньшей мере местами может быть выполнено прозрачным. Прозрачный дизайн тела сосуда позволяет напрямую контролировать уровень заполнения.

Согласно следующему примеру осуществления изобретения, ограничивающий сквозное отверстие край выполнен как не имеющее заусенцев закругленное утолщение. После приваривания стенок ограничиваемые сварным швом участки стенки, по существу прилегающие друг к другу, удаляют для образования сквозного отверстия. Это можно сделать с помощью CO2-лазера, который за один рабочий этап термически отделяет ненужный участок стенки и может создать на обрезной кромке закругленное утолщение без заусенцев. Это одобрительно воспринимается пользователем, рука которого охватывает сквозное отверстие. Участки стенки могут быть также отделены в такой форме, чтобы в полученном сквозном отверстии образовать на его краю по меньшей мере один выступ, который устроен так, чтобы можно было принимать вставную деталь в сквозное отверстие. Вставная деталь может быть выполнена, например, как мерный стакан, который позволяет дозировано отбирать содержимое из сосуда.

В способе получения пластикового сосуда согласно одному варианту осуществления изобретения трубчатую заготовку способом формования с раздувом и вытяжкой вытягивают в выдувной форме в осевом и радиальном направлении с образованием пластикового сосуда. При вытягивании две противолежащие зоны стенки тела сосуда сближаются посредством выдвигаемых из выдувной формы толкателей для подготовки выполненной цельно зоной захвата. Затем формованный с раздувом и вытяжкой пластиковый сосуд извлекают из формы и транспортируют на сварочный пункт, где сблизившиеся зоны стенки приваривают друг к другу. Окруженный сварным швом участок стенки отрезают затем от тела сосуда и удаляют, получая сквозное отверстие.

В способе согласно изобретению противолежащие зоны стенки тела сосуда во время вытягивания используемой заготовки могут приблизиться друг к другу. При этом в начальной фазе процесса формования с раздувом и вытяжкой образованная черновая выдутая форма может деформироваться. Этим гарантируется, что синтетический материал вытянется до желаемой степени. Затем предварительную заготовку можно выдуть в готовое изделие в соответствии с полостью выдувной формы, уменьшающейся в размерах выдвигаемыми толкателями. Благодаря этому достигается очень равномерное распределение материала, так что готовый выдутый пластиковый сосуд даже в областях, в которых противолежащие зоны стенки сблизились, имеет относительно однородное распределение толщины стенок. При необходимости штампы могут двигаться навстречу друг другу и во время основного процесса выдувания, чтобы дополнительно изменить внешний контур тела сосуда. Сблизившиеся противолежащие зоны стенок образуют в готовом выдутом пластиковом сосуде утопленные рукоятки, которые являются предшественником выполненной цельно зоной захвата. После извлечения пластикового сосуда из формы его транспортируют на сварочный пункт. Там сблизившиеся в выдувной форме зоны стенки приводят в поверхностный контакт друг с другом и приваривают друг к другу вдоль замкнутой линии, окаймляющей утопленные рукоятки. Участок стенки, окруженный образованным сварным швом, можно затем отделить и удалить, образуя сквозное отверстие. В одном варианте осуществления сблизившиеся зоны стенки могут быть сварены друг с другом по периметру без удаления окаймленного сварным швом участка стенки. В результате внутри тела сосуда можно образовать зону, которая не заполняется содержимым сосуда. Это может создавать зрительное впечатление, в частности, когда содержимое сосуда является цветным.

Хотя это не является обязательным, в одном варианте способа можно предусмотреть, чтобы сблизившиеся зоны стенки вступали в поверхностный контакт друг с другом уже в выдувной форме. Этим можно достичь максимальной вытяжки в областях тела сосуда, образующих утопленную рукоятку. Смежные зоны стенок уже могут обладать определенной адгезией друг к другу, что может облегчить последующий процесс сварки.

В следующем варианте способа сблизившиеся зоны стенки после извлечения пластикового сосуда из формы можно с замыканием по материалу приварить друг к другу лазерной сваркой. Лазерная сварка может быть реализована отдельно от процесса формования с раздувом и вытяжкой в другое время и/или в другом месте. Это означает, что сблизившиеся зоны стенки не обязательно должны привариваться друг к другу на сварочном пункте сразу после извлечения из формы. Можно также предусмотреть, чтобы изготовленные пластиковые сосуды сначала отправлялись на временное хранение, прежде чем транспортировать их дальше на сварочный пункт.

В следующем варианте способа сблизившиеся зоны стенки могут быть с замыканием по материалу приварены друг к другу «Klar-Klar-сваркой». «Klar-Klar-лазерная сварка» позволяет очень точное приваривание проницаемых для используемого лазерного излучения синтетических материалов без добавления присадок. В то время как при обычной лазерной сварке верхняя привариваемая деталь пронизывается лучами, и тепло создается только в находящейся под ней нижней привариваемой детали, при «Klar-Klar-сварке» тепло вводится во все пронизываемое излучением тело. Благодаря точной фокусировке падающего лазерного излучения на плоскости сварки материалы обеих привариваемых деталей расплавляются. При этом приток тепла происходит в результате возбуждения колебаний молекул воды в синтетическом материале. Поэтому можно отказаться от использования добавок для превращения падающей энергии в теплоту, так что можно обойтись без введения в синтетический материал добавок, поглощающих используемое лазерное излучение. В результате процесс лазерной сварки можно упростить и ускорить.

В одном варианте способа лазерной сварки можно предусмотреть, чтобы сблизившиеся зоны стенки прижимались друг к другу двумя противоположными штампами, причем по меньшей мере один из двух штампов является проницаемым для используемого в лазерной сварке лазерного излучения. Даже если обе сблизившиеся зоны стенки находятся в поверхностном контакте уже после процесса формования с раздувом и вытяжкой или уже более или менее хорошо сцепляются друг с другом, сдавливание частей стенки обеспечивает определенное положение этих частей друг на друге. Таким образом, два штампа фиксируют обе зоны стенки и могут также предотвращать стягивание и деформацию привариваемых зон, в частности, в процессе сварки. Кроме того, штампы могут охлаждать свариваемую область таким образом, чтобы в процессе сварки, соответственно после процесса сварки, сварной шов был стабильным, то есть не стягивался или не рвался. Таким образом, сварной шов можно точно воспроизводить при переходе от сосуда к сосуду. При этом можно достичь сварных швов, лежащих относительно заданной линии стыка с допуском в пределах 10 мкм.

В следующем варианте способа штампы, используемые для сжатия областей стенки, подлежащих сварке, содержат по меньшей мере один штамп, который может состоять из материала, являющегося проницаемым для используемого лазерного излучения, такого, например, как стекло, кварцевое стекло или акриловое стекло. В таком случае энергия лазерного излучения проникает через этот штамп до свариваемых деталей. При применении «Klar-Klar-сварки» оба штампа могут состоять из материала, проницаемого для используемого лазерного излучения.

В другом варианте способа, который может применяться альтернативно или дополнительно к сжиманию привариваемых друг к другу зон стенки, сблизившиеся зоны стенки могут удерживаться в поверхностном контакте друг с другом вакуумом, создаваемым в теле сосуда. Вакуумирования можно достичь через отверстие сосуда, надев на него вакуум-головку.

Приваривание сблизившихся зон стенки можно реализовать как обычной лазерной сваркой, так и «Klar-Klar-сваркой» противолежащих сторон. При применении на сварочном пункте штампов для сжатия зон стенки оба штампа являются проницаемыми для вводимого лазерного излучения и могут состоять из стекла, кварцевого стекла или акрилового стекла.

В следующем варианте способа можно предусмотреть, чтобы сварной шов, окаймляющий сквозное отверстие по всему периметру, был зачищен от заусенцев и/или скруглен. Зачистка или скругление могут потребоваться для повышения удобства удерживания пластикового сосуда потребителем.

Зачистку и/или скругление можно осуществить одновременно или после удаления окружающего сварной шов участка стенки. Например, для этого можно использовать CO2-лазер, который вырезает участок стенки и параллельно этому образует на ограничивающей сквозное отверстие кромке гладкое закругленное утолщение в месте сварки.

Другие преимущества и отличительные признаки выявляются из нижеследующего описания одного примера осуществления изобретения с обращением к схематическим чертежам, выполненным без соблюдения масштаба.

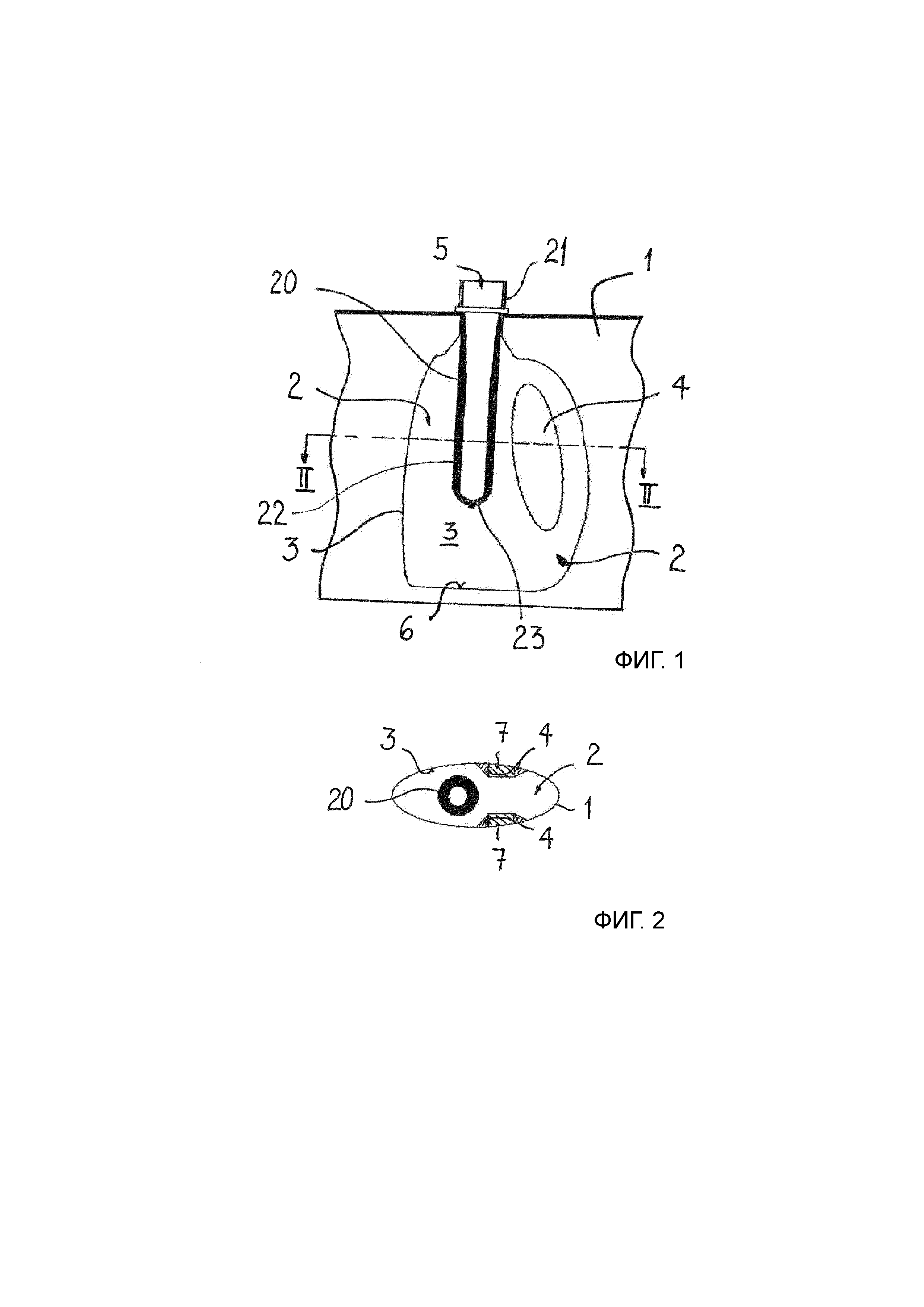

Фиг. 1 показывает полость выдувной формы с вставленной заготовкой;

фиг. 2 показывает сечение полости выдувной формы по линии разреза II-II с фиг. 1;

фиг. 3 показывает сечение полости выдувной формы с выдутой из заготовки черновой формой сосуда;

фиг. 4 показывает сечение полости выдувной формы и черновую форму сосуда с деформированными боковыми стенками;

фиг. 5 показывает сечение полости выдувной формы и полностью выдутого пластикового сосуда;

фиг. 6 показывает сечение пластикового сосуда в сварочном пункте;

фиг. 7 показывает сечение пластикового сосуда во время лазерной сварки;

фиг. 8 показывает сечение пластикового сосуда с вырезанной частью стенки;

фиг. 9 показывает в увеличении сечение края, ограничивающего сквозное отверстие; и

фиг. 10 показывает перспективное изображение пластикового сосуда, полученного способом формования с раздувом и вытяжкой согласно изобретению.

На схематических фигурах одинаковые детали или элементы обозначены одинаковыми позициями.

Фиг. 1 показывает осевое сечение заготовки 20, введенной в полость 2 выдувной формы 1. Плоскость сечения проходит вдоль плоскости разъема двух половин выдувной формы 1. Трубчатая заготовка 20, содержащая горловину 21 с отверстием и тело 23, закрытое дном 23, состоит из термопластичного полимера. Например, по меньшей мере тело 22 заготовки выполнено одно- или многослойным и по меньшей мере на 80 масс.% состоит из основного полимерного компонента, выбранного из группы, состоящей из полиэтилентерефталата, полилактида, полиэтиленнафталата, полиэтиленфураноата, полипропиленфураноата, их сополимеров и смесей названных синтетических материалов. Обычно заготовку 20 получают способом литья под давлением. Однако ее можно также изготовить способом штампования выдавливанием или способом экструзии с раздувом. Выдувная форма 1 является компонентом устройства выдувания, в котором заготовку 20 выдувают в соответствии с полостью 2 формы с получением пластикового сосуда. Горловина 21 заготовки находится снаружи полости 2 формы и в процессе формования с раздувом и вытяжкой обычно больше не изменяется.

Заготовка 20 опирается на горло 5 полости 2 выдувной формы и проходит по оси в направлении дна 6 полости 2 выдувной формы. Полость 2 выдувной формы ограничена стенкой 3 и дном 6 выдувной формы. В близкой к краю области стенки 3 выдувной формы участок 4 стенки выступает внутрь полости 2 выдувной формы. Внутренний контур полости 2 выдувной формы по существу определяет позднейший вид пластикового сосуда, получаемого способом формования с раздувом и вытяжкой. При этом тело 22 заготовки в результате раздувания и осевой вытяжки посредством дутьевой оправки, вводимой через отверстие в горловине 21 заготовки, деформируется с образованием тела пластикового сосуда. Горловина 21 заготовки в процессе формования с раздувом и вытяжкой остается практически неизменной и образует горловину пластикового сосуда.

Вид в разрезе на фиг. 2 показывает заготовку 20, для примера выполненную осесимметричной, внутри полости 2 выдувной формы 1 перед началом процесса раздува и вытяжки. Полость 2 выдувной формы имеет, например, два противолежащих участка 4 стенки, которые образуют выступ относительно стенок 3 выдувной формы. Оба участка 4 стенки имеют центральную часть, которая выполнена как перемещающийся толкатель 7. При вдвигании толкателя 7 в полость 2 выдувной формы ее внутренний контур изменяется. Выступающие участки 4 стенки сдвигаются от центральной осевой области полости 2 выдувной формы и оставляют центральную, по существу цилиндрическую часть свободной для дутьевой оправки.

Фиг. 3 показывает предварительно выдутую форму B, образованную из заготовки 20, в частности, тела 21 заготовки, в так называемом процессе предварительного выдувания. Предварительно выдутая форма B по существу соответствует внутреннему контуру полости 2 выдувной формы с толкателями 7, находящимися в исходной позиции.

Фиг. 4 показывает полость 2 выдувной формы 1 в конце процесса чернового выдувания. Толкатель 7 в центральных частях противоположных зон 4 стенок введен до желаемой степени внутрь полости 2 выдувной формы. При этом предварительно выдутая форма B деформируется, и синтетический материал растягивается. Деформация боковых стенок предварительно выдутой формы B происходит в тех местах, где, должна быть сформирована выполненная цельно зона захвата.

Фиг. 5 показывает поперечное сечение полости 2 выдувной формы и готовый формованный с раздувом и вытяжкой пластиковый сосуд перед его извлечением из формы. В частности, иллюстрация показывает сечение тела 12 сосуда со сблизившимися зонами 13, 14 стенки. Зоны 13, 14 стенки соответствуют деформациям в боковых стенках черновой выдутой формы (фиг. 4) и находятся в близкой к краю области тела 12 сосуда и образуют углубленную рукоятку. Образующие углубленную рукоятку зоны 13, 14 стенки соответствуют контуру участков 4, выступающих относительно стенок 3 выдувной формы, и контуру вдвинутых в полость 2 выдувной формы толкателей 7. Движение толкателей 7 в глубину можно ограничить, например, так, чтобы сблизившиеся зоны 13, 14 стенки еще находились на некотором расстоянии друг от друга. В альтернативном режиме процесса толкатели 7, вдвигающиеся в полость 2 выдувной формы 1, также надвигаются друг на друга настолько, чтобы зоны стенки 13, 14 зажимались между толкателями 7 и вступали в поверхностный контакт друг с другом. При необходимости участки стенки 13, 14 могут по меньшей мере частично склеиваться друг с другом еще в горячем состоянии черновой выдутой формы в местах соприкосновения.

Фиг. 6 схематически показывает поперечное сечение тела 12 извлеченного из выдувной формы формованного с раздувом и вытяжкой пластикового сосуда. В сварочном пункте сблизившиеся в процессе формования с раздувом и вытяжкой зоны 13, 14 стенки сдавливаются двумя противоположными штампами 31, 32, которые могут надвигаться друг на друга. При этом фиг. 6 показывает состояние незадолго до того, как сжатые зоны 13, 14 стенки вступят в поверхностный контакт. Альтернативно или дополнительно к этому прилегание поверхностей сблизившихся зон 13, 14 стенки может быть реализовано в сварочном пункте также путем создания вакуума внутри тела 12 сосуда. Например, для этого можно надеть вакуум-головку на отверстие в горловине сосуда. Кроме того, и в пластиковых сосудах, зоны 13, 14 стенки которых вступили в поверхностный контакт уже в процессе формования с раздувом и вытяжкой, в сварочном пункте также осуществляется сжимание зон стенок штампами 31, 32. В результате обеспечивается поверхностный контакт, и зоны стенок в любом случае можно разместить в определенном и воспроизводимом положении относительно друг друга.

Фиг. 7 показывает тел 12 сосуда с зонами 13, 14 стенки, прижатыми друг к другу штампами 31, 32. Прижимание зон 13, 14 стенки штампами 31, 32 приводит к тому, что подлежащие сварке зоны 13, 14 стенки во время сварки остаются стабильными и не растягиваются или не деформируются. Кроме того, штампы 31, 32 охлаждают и поддерживают процесс, чтобы подлежащие привариванию зоны 13, 14 стенки не деформировались. Зоны 13, 14 стенки растягивают так, чтобы они при нагревании в течение 20 секунд до температуры выше 150°C сокращались в размере более чем на 20%. Затем находящиеся в поверхностном контакте зоны 13, 14 стенки приваривают друг к другу по краю их поверхности прилегания. При этом образуется замкнутый сварной шов 16, который окружает образованный обеими зонами 13, 14 стенки участок стенки 15. На следующем этапе обработки окруженный сварным швом 16 участок стенки 15 отделяют и удаляют, создавая сквозное отверстие 17.

Приваривание прилегающих зон 13, 14 стенки можно осуществить обычной просвечивающей лазерной сваркой. Образующийся при этом сварной шов 16 может иметь ширину от 3 мм до 5 мм. В одном варианте способа прижатые друг к другу зоны 13, 14 стенки можно с замыканием по материалу соединить «Klar-Klar-сваркой». В этом варианте лазерной сварки вводимое тепло точно фокусируется на плоскости сварки, и соединяемые друг с другом детали можно целенаправленно расплавить в плоскости сварки. При этом поступление тепла может осуществляться в результате возбуждения колебаний молекул воды в синтетическом материале. От использования присадок для преобразования излученной энергии в тепло в этом способе сварки можно отказаться.

По меньшей мере один из двух штампов 32, 32, которые прижимают друг к другу зоны 13, 14 стенки, является проницаемым для лазерного излучения L, используемого для лазерной сварки, чтобы лазерное излучение L можно было сфокусировать через этот штамп на плоскости сварки. В альтернативном режиме процесса лазерную сварку можно реализовать также с обеих сторон прижатых зон 13, 14 стенки. Понятно, что в этом случае оба штампа 31, 32 состоят из материала, проницаемого для вводимого лазерного излучения. Например, по меньшей мере один или оба штампа 31, 32 состоят из стекла, кварцевого стекла или акрилового стекла.

На фиг. 8 схематически показано отделение и удаление окруженного сварным швом 16 участка стенки 15. В результате отделения и удаления участка стенки 15 образуется сквозное отверстие 17. Сварной шов 16, окаймляющий сквозное отверстие 17 по всему его периметру, можно также зачистить от заусенцев и/или скруглить. Зачистку и/или скругление можно осуществить одновременно или после удаления окруженного сварным швом 16 участка стенки 15. Например, для этого можно использовать инфракрасный излучатель, подобранный в соответствии с радиусом зоны захвата.

Фиг. 9 показывает вид в увеличении поперечного сечения кромки, ограничивающей сквозное отверстие 17. Участок стенки 15 в этом примере осуществления был термически удален посредством CO2-лазера. Отделение участка стенки 15 было реализовано на расстоянии от сварного шва 16, чтобы максимально уменьшить термическую нагрузку на сварной шов 16, обусловленную термическим отделением. Параллельно с отделением на краю образуется не имеющее заусенцев утолщение 24. При образовании утолщения 24 часть материала вытесняется наружу через каждую зону 13, 14 стенки и образует подобласть 25. Каждая подобласть 25 имеет на своем конце закругление радиусом R примерно 0,25 мм. Благодаря гладкому утолщению 24, которое шире, чем толщина материала обеих зон 13, 14 стенки, в сочетании с закруглениями подобластей 25 руке пользователя, проходящей через сквозное отверстие 17, передается приятное ощущение при манипуляциях с сосудом.

Наконец, фиг. 10 показывает вид в перспективе пластикового сосуда 10, полученного предлагаемым изобретением способом формования с раздувом и вытяжкой, содержащего выполненную цельно зону захвата 18. Пластиковый сосуд 10 содержит горловину 11 с отверстием, которая по существу соответствует горловине заготовки, из которой был выдут пластиковый сосуд 10. К горловине 11 сосуда примыкает закрытое дном 19 сосуда тело 12 сосуда с выполненной цельно зоной захвата 18. Зона захвата 18 охватывает сквозное отверстие 17, которое по всему своему периметру окружено сварным швом 16 и которое было образовано путем удаления участка стенки 15 (фиг. 7 и фиг. 8).

Зона захвата 18 пластикового сосуда 10 выполнена полой и соединена с остальным заполняемым объемом, окруженным телом 12 сосуда. Это позволяет распространить залитое вещество и на зону захвата 18. Тем самым, полая зона захвата способствует увеличению заполняемого объема. Ее размеры с ограниченной внутренними стенками зоны захвата площадью в самом узком месте от примерно 5 мм2 до примерно 400 мм2 обеспечивают ей достаточную прочность. Зона захвата в своем самом узком месте имеет площадь примерно 60 мм2. Углубленное сквозное отверстие 17 облегчает захват и удерживание пластикового сосуда 10. В результате можно хорошо ухватить пластиковый сосуд повышенной вместимости, от 2 до 10 литров и более, и надежно удерживать и манипулировать. Пластиковый сосуд 10 предпочтительно выполнен прозрачным, что позволяет прямой контроль уровня заполнения. Пластиковый сосуд 10 получают по существу обычным способом формования с раздувом и вытяжкой из трубчатой заготовки, которая была изготовлена ранее, обычно способом литья под давлением. Изготовление способом литья под давлением ведет к высокой вытяжке используемого синтетического материала и позволяет получать пластиковые сосуды 10, имеющие очень хорошую механическую прочность, например, с точки зрения сопротивления деформации при сжатии и стойкости к падению.

Реферат

Изобретение относится к пластиковому сосуду, полученному формованием с раздувом и растяжением, например пластиковой бутылке, предпочтительно прозрачной, которая содержит корпус (12), окружающий заполняемый объем, с дном (19) сосуда и примыкающей к противоположному концу корпуса (12) сосуда горловиной (11) с отверстием, а также выполненную цельно зону захвата (18). Зона захвата (18) является полой и соединена с заполняемым объемом, окруженным корпусом (12) сосуда. Между зоной захвата (18) и корпусом (12) сосуда выполнено сквозное отверстие (17), которое по всему своему периметру окружено приваренными друг к другу частями стенки корпуса (12) сосуда и зоной захвата (18). 2 н. и 13 з.п. ф-лы, 10 ил.

Комментарии