Способ получения пигментов - RU2687231C1

Код документа: RU2687231C1

Описание

Изобретение относится к получению композиционных материалов, в частности пигментов, которые могут быть использованы при производстве красок, эмалей, грунтов, суперконцентратов цветных бетонов, сухих смесей, для окрашивания пластических масс, а также материалам, которые могут быть использованы при вулканизации резин на основе большинства типов каучуков в качестве агента серной вулканизации.

Известен способ получения пигментов обработкой наполнителя в центробежно-элиптических мельницах «ЦЭМ» или в аппарате для измельчения планетарного типа при воздействии центробежной силы с ускорением 20-55 g в течение 1-4 минут с последующим введением органического или неорганического пигмента и совместной обработкой полученной смеси в том же самом аппарате (патент РФ N 2077545, МПК С09С 1/60, С09С 3/04, 1997).

Недостатком известного способа является невысокая укрывистость полученного пигмента (44-55 г/м2), что обуславливает большой расход пигмента при его применении. Кроме того, обработка материалов в мельницах «ЦЭМ» приводит к образованию серой металлической пыли (намола) от интенсивного механического износа мелющих тел и внутренней стенки рабочей камеры, что придает белому пигменту грязно серый цвет. Мельницы «ЦЭМ» имеют низкую реальную производительность (от 100 до 350 кг/час), не оборудованы системой классифицикации и возврата на рецикл крупных частиц / агрегатов выходящего продукта, а так же в этих комплексах отсутствует возможность удаления микрофракции (0-5 мкм) из рабочей камеры / из зоны разрушения, что приводит к диссипации подводимой энергии и образованию вторичных малекулярно-плотных агрегатов и, как следствие, снижает укрывистость и белизну конечного продукта. Конструктивные особенности этих мельниц приводят к частым в нерегламентным остановкам (до 6-10 в смену) из за постоянной «забивки» рабочей камеры реакционным продуктом. Последующие операции - разборка, очистка, сборка занимают 20-30 мин. Кроме того отмечен чрезвычайно быстрый износ движущихся и трущихся деталей и узлов (подшипниковые узлы, эксцентриковый вал, оси качалок, рабочие камеры, гибкие вставки перехода от шнекового питателя к входному патрубку рабочей камеры).

Известен способ получения пигментов измельчением наполнителя с частью красителя, взятого в количестве не более 5 мас. % общего количества красителя, в виброцентробежной мельнице с шаровой загрузкой 65-70% с последующим смешением полученной смеси с остальной частью указанного красителя и обработкой ее в виброцентробежной мельнице с шаровой загрузкой 50-55% (патент РФ №2114885, МПК С09В 67/04, С09С 3/06, 1998 г.).

Достигается повышение дисперсности пигмента, улучшаются малярно-технические характеристики, а именно укрывистость, диспергируемость, красящая способность и цветовые характеристики.

Наиболее близким по выполнению является способ получения пигментов, заключающийся в том, что минерал механоактивируют с измельчением под воздействием центробежной силы (в мельницах ЦЭМ). Затем смешивают его с цветоносителем и подвергают измельчению в первом смесителе дискретно-непрерывного принудительного действия под действием центробежной силы. Полученную смесь переносят во второй смеситель, добавляют оставшуюся часть цветоносителя и также измельчают под действием центробежной силы (патент РФ №2205849, МПК С09С 1/60, С09С 3/04, 2003 г.).

Получают пигмент, который имеет недостаточно высокие укрывистость (при использовании двуокиси титана от 80 до 40 г/м2) и диспергируемость (от 30 до 20 мкм), а также белизну (95%).

Техническим результатом является повышение технических показателей пигментов, таких как укрывистость, диспергируемость и белизна.

Технический результат достигается тем, что носитель подвергают измельчению в вертикальной мельнице, затем смешивают с цветоносителем и измельчают под действием ударных сил в стержневой мельнице со скоростью соударений 50-110 м/сек, к полученной смеси добавляют оставшуюся часть цветоносителя одновременно или в несколько приемов и обрабатывают со скоростью соударений 70-230 м/сек.

Добавление цветоносителя проводят преимущественно в разных мельницах.

В качестве носителя могут быть использованы, например, метаборид бария или алюмосиликат кальция или боросиликат кальция или карбонат кальция или барит или диоксид кремния или шунгит.

В качестве цветоносителя могут быть использованы, например, диоксид титана рутильной формы TiO2 или цинковые белила марок «БЦОМ», «БЦ-1» по ГОСТ 202-84, «БЦВ 1», «БЦВ 2» марок А и Б по ТУ 2321-001-50992567-2003 или свинцовые белила PbCO3. или технический углерод или фталоцианин голубой или фталоцианин зеленый.

Измельчение носителя в вертикальной мельнице, где под валками происходит дробление материала (уплотнение, сжатие, раздавливание, сдвиг), проводят предпочтительно до удельной поверхности 2800-3000 г/см2, что соответствует фракции не более 60 мкм.

В качестве носителя предпочтительно используют материал с белизной не менее 60%.

Соотношение носителя и общее количество цветоносителя составляет преимуществено 15-85 мас. ч. и 85-15 мас. ч. соответственно.

При первоначальном введении в стержневую мельницу цветоносителя дополнительно может быть добавлен модификатор в количестве 1-7 мас. ч. к общему количеству носителя и цветоносителя.

В качестве модификатора могут быть использованы ингибиторы фотохимических процессов для повышения фотостабильности и светостойкости, добавки для нейтрализации электростатических зарядов- (снижение уровня электрических зарядов положительной полярности), интенсификаторы разрушения, а так же модификаторы предотвращения агломерации, улучшения показателей текучести, гидрофобности или гидрофильности, предотвращения растрескивания полимерной матрицы (например, силоксаны, соли жирных кислот, соединения оксида алюминия и кремния, многоатомные спирты).

Соотношения мас. ч. цветоносителя при первоначальном введении и при последующих преимущественно составляет не менее 0,3.

Соотношение мас. ч. цветоносителя при последующих введениях не имеет преимуществ.

Полученная смесь после стержневых мельниц может быть дополнительно обработана в струйной мельнице, где скорость встречных потоков достигает 800-1000 м/сек.

Полученная смесь после стержневых мельниц может быть дополнительно обработана прессованием под давлением 8-20 Н/мм2 в роллер прессе.

Размер частиц после окончательного измельчения составляет преимущественно 0,5-3 мкм.

Отличием предлагаемого способа от прототипа является использование для измельчения вертикальной мельницы и стержневых, а также дополнительно возможно использование струйной мельницы и пресса.

Ниже приведены примеры осуществления изобретения.

Пример 1. Продукт ПК-пигмент

Стадия 1. Стадия подготовки носителя

Кварцевый песок фракции 2-5 мм с белизной 90% подают на вращающийся стол вертикальной мельницы. Материал перемещается по поверхности стола и попадает под действие подпружиненных валков, под ними происходит предварительное уплотнение, сжатие, раздавливание, сдвиг. Удельное давление в рабочей зоне 5-15 Н/мм2. Обработанный продукт уносится потоком воздуха к сепаратору. Сепаратор отсеивает химически нейтральную, крупную фракцию 60-300 мкм и возвращает ее на рецикл. Фракция кварцевого песка (30-60 мкм) направляется в бункер накопитель кварцевой муки.

Стадия 2. Стадия гомогенизации и диспергирования сырьевых компонентов в последовательно установленных стержневых агрегатах, имеющих роторы разных конструкций и обеспечивающих разную скорость соударения.

Сырьевая смесь: предварительно подготовленный носитель - кварцевая мука 30-60 мкм в объеме 58 мас. ч, цветоноситель - диоксид титана рутильной формы в объеме 15 мас. ч, модификатор - гидроксид алюминия в объеме 2 мас. ч. для улучшения стойкости пигмента к УФ облучению и снижения фотохимической активности.

Сырьевая смесь подается в рабочую камеру стержневой мельницы №1. В этом аппарате реализуется режим мощного свободного удара, скорость соударение достигает 50-70 м/сек.

Обработанный продукт из рабочей камеры стержневой мельницы №1 подается в смеситель - накопитель стержневой мельницы №2, туда же одновременно подается 10 мас. ч. диоксида титана рутильной формы. В стержневой мельнице №2 реализуется режим следующих друг за другом ударов, скорость соударения 70-110 м/сек.

Далее промежуточный продукт поступает в смеситель- накопитель стержневой мельницы №3, туда же одновременно подается 15 мас. ч. диоксида титана. Из смесителя -накопителя реакционная масса подается в рабочую камеру стержневого аппарата №3, где скорость соударения достигает максимальной величины 200 м/сек.

Последовательное механическое воздействие стержневых агрегатов ускоряет процессы фазообразования и в деформированных образцах появляются соединения и твердые растворы - формирование конечного продукта.

Стадия 3

Из приемного бункера накопителя струйного агрегата реакционная смесь подается в рабочую камеру противоточной струйной мельницы. В рабочей камере происходит процесс деформационно-молекулярного перемешивания за счет соударение встречных потоков частиц материала. Скорость встречных потоков 1000 м/сек. Процесс микронизации длится до тех пор, пока частицы размером 0,5-3 мкм не покинуть камеру выхода микрофракции через встроенный воздушно-динамический классифицирующий ротор.

Стадия 4

Далее реакционная масса подается на сырьевой накопитель межвального пространства роллер пресса. Три вращающихся с разными скоростями валка раздавливают/ деформируют/ дезагригируют твердый раствор реакционной массы. Удельное давление в рабочей зоне 10 Н/мм2

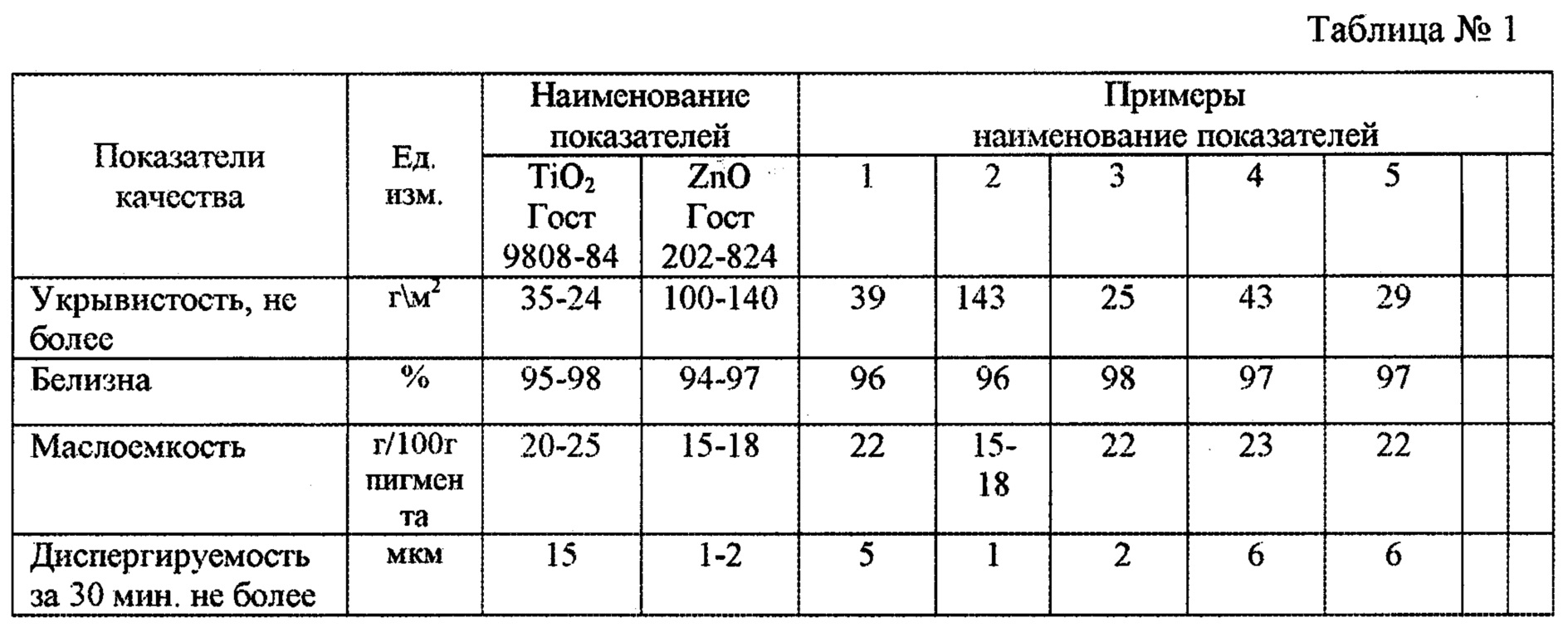

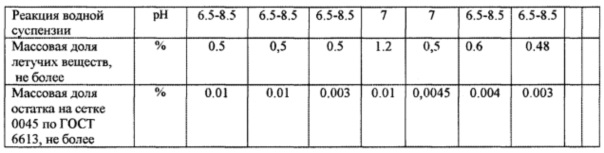

Затем продукт ПК-пигмент подается в приемный бункер - накопитель готового продукта. У полученного продукта исследованы технические показатели, которые приведены в таблице 1.

Пример 2. Продукты БЦ-О-К и БЦ-О-С.

Стадия 1.

Аналогично примеру 1 носитель барит фракции 2-5 мм с белизной 60% подают на вращающийся стол вертикальной мельницы. Удельное давление в рабочей зоне 5-15 Н/мм2. Фракция носителя 30-40 мкм направляется в бункер накопитель микробарита.

Стадия 2

Сырьевая смесь: предварительно подготовленный носитель барит - 30-40 мкм в объеме 60 мас. ч, цветоноситель - оксид цинка в объеме 15 мас. ч, модификатор-стеариновая кислота для придания гидрофильности, а также для снижения запаса поверхностной энергии в объеме 2 мас. ч.

Аналогично примеру 1 сырьевая смесь подается в рабочую камеру стержневой мельницы, где скорость соударения достигает 60 м/сек.

Обработанный продукт из рабочей камеры этой стержневой мельницы подается в стержневую мельницу, где скорость соударения достигает 150 м/сек, туда же одновременно подается 12 мас. ч. оксида цинка.

Далее промежуточный продукт поступает в стержневую мельницу, где скорость соударения достигает максимальной величины 180 м/сек, туда же одновременно подается 11 мас. ч. оксида цинка.

Стадия 3

Из приемного бункера накопителя струйного агрегата реакционная смесь подается в рабочую камеру противоточной струйной мельницы. Скорость встречных потоков 800 м/сек. Процесс микронизации длится до тех пор пока частицы размером 0,5-3 мкм не покинут камеру выхода микрофракции.

Стадия 4

Далее реакционная масса подается в роллер пресс. Удельное давление в рабочей зоне 8 Н/мм2.

Затем готовый продукт подается в приемный бункер - накопитель готового продукта. У полученного продукта исследованы технические показатели, которые приведены в таблице 1.

Пример 3 Продукт ПК-Пигмент

Стадия 1.

Аналогично примеру 1 носитель кальцит фракции 2-5 мм с белизной 95% подают в вертикальную мельницу. Удельное давление в рабочей зоне 5-15 Н/мм2. Фракция кальцита 30-40 мкм направляется в бункер накопитель микрокальцита.

Стадия 2.

Сырьевая смесь: предварительно подготовленный носитель - микрокальцит 30-40 мкм в объеме 15 мас. ч, цветоноситель - диоксид титана рутильной формы в объеме 35 мас. ч, модификатор стеарат алюминия для улучшения смачиваемости в объеме 1 мас. ч.

Аналогично примеру 1 сырьевая смесь подается в рабочую камеру стержневой мельницы, где скорость соударения достигает 80 м/сек.

Обработанный продукт из рабочей камеры этой стержневой мельницы подается в стержневую мельницу, где скорость соударения достигает 120 м/сек, туда же одновременно подается 15 мас. ч диоксид титана рутильной формы.

Далее промежуточный продукт поступает в стержневую мельницу, где скорость соударения достигает 150 м/сек, туда же одновременно подается 14 мас. ч. диоксид титана рутильной формы.

Далее промежуточный продукт поступает в стержневую мельницу, где скорость соударения достигает 200 м/сек, туда же одновременно подается 20 мас. ч. диоксид титана рутильной формы.

Стадия 3

Далее продукт подается в рабочую камеру противоточной струйной мельницы, где скорость встречных потоков достигает 900 м/сек, Процесс микронизации длится до тех пор пока частицы размером 0,5-3 мкм. не покинуть камеру выхода микрофракции.

Затем готовый продукт подают в приемный бункер - накопитель готового продукта. У полученного продукта исследованы технические показатели, которые приведены в таблице 1.

Аналогично примеру в первую стержневую мельницу вводят 29 мас. ч. цветоносителя и 7 мас. ч. модификатора.

Пример 4

Стадия 1.

Аналогично примеру 1 носитель кальцит фракция 5-7 мм, белизна 96% подают в вертикальную мельницу. Удельное давление в рабочей зоне 10-15 Н/мм2. Фракция кальцита 20-30 мкм направляется в бункер накопитель микрокальцита.

Стадия 2.

Сырьевая смесь, предварительно подготовленный носитель - микрокальцит 20-30 мкм в объеме 62 мас. ч, цветоноситель - диоксид титана рутильной формы в объеме 15 мас. ч, модификатор - гидроксид А1 для улучшения стойкости пигмента к УФ облучению и снижения фотохимической активности в объеме 3 мас. ч.

Аналогично примеру 1 сырьевая смесь подается в рабочую камеру стержневой мельницы, где скорость соударения достигает 110 м/сек.

Обработанный продукт из рабочей камеры этой стержневой мельницы подается в стержневую мельницу, где скорость соударения достигает 140 м/сек, туда же одновременно подается 10 мас. ч. диоксид титана рутильной формы.

Далее промежуточный продукт поступает в стержневую мельницу, где скорость соударения достигает 180 м/сек, туда же одновременно подается 10 мас. ч. диоксид титана рутильной формы.

Далее промежуточный продукт поступает в стержневую мельницу, где скорость соударения достигает 230 м/сек.

Полученный ПК-пигмент подается в приемный бункер - накопитель готового продукта.

У полученного продукта исследованы технические показатели, которые приведены в таблице 1.

Пример 5

Стадия 1.

Аналогично примеру 1 носитель кварцевый песок фракции 2-5 мм с белизной 90% подают в вертикальную мельницу. Удельное давление в рабочей зоне 5-15 Н/мм2. Фракция кварцевого песка 20-40 мкм направляется в бункер накопитель кварцевой муки.

Стадия 2.

Сырьевая смесь: предварительно подготовленный носитель кварцевая мука 20-40 мкм в объеме 50 мас. ч, цветоноситель - диоксид титана рутильной формы в объеме 25 мас. ч, модификатор - гидроксид кремния для улучшения стойкости пигмента к УФ облучению и снижения фотохимической активности в объеме 2 мас. ч.

Аналогично примеру 1 сырьевая смесь подается в рабочую камеру стержневой мельницы, где скорость соударения достигает 100 м/сек.

Обработанный продукт из рабочей камеры этой стержневой мельницы подается в стержневую мельницу, где скорость соударения достигает 160 м/сек, туда же одновременно подается 23 мас. ч. диоксид титана рутильной формы.

Стадия 3

Далее реакционная масса подается в роллер пресс. Удельное давление в рабочей зоне 20 Н/мм2.

Затем готовый продукт подают в приемный бункер - накопитель готового продукта. У полученного продукта исследованы технические показатели, которые приведены в таблице 1.

Аналогично примеру вводят 85 мас. ч. носителя, 10 мас. ч. цветоносителя - диоксид титана рутильной формы в первую стержневую мельницу без добавления модификатора, 5 мас. ч. во вторую стержневую мельницу. Получают аналогичные результаты.

Аналогично в примерах использованы в качестве носителя метаборид бария, алюмосиликат кальция, боросиликат кальция, диоксид кремния, шунгит; в качестве цветоносителя свинцовые белила PbCO3, технический углерод, фталоцианин голубой, фталоцианин зеленый; в качестве модификатора силоксаны, многоатомные спирты.

Аналогично примеру вводят 73 мас. ч. носителя, 20 мас. ч. цветоносителя - диоксид титана рутильной формы в первую стержневую мельницу без добавления модификатора, 7 мас. ч. во вторую стержневую мельницу. Получают аналогичные результаты.

Как видно, предлагаемый способ позволяет получать пигменты, обладающие техническими показателями на уровне дорогостоящих пигментов двуокиси титана и цинковых белил, и превосходящие показатели, белизны, диспергируемости и в некоторых случаях показатели укрывистости наиболее близких по выполнению пигментов.

Реферат

Изобретение относится к получению композиционных материалов, в частности пигментов, находящих широкое применение при производстве красок, эмалей, грунтов, а также полимерных, строительных и резино-технических материалов. Способ получения пигментов включает измельчение носителя в вертикальной мельнице предпочтительно до удельной поверхности 2800-3000 г/сми фракции не более 60 мкм. Измельченный носитель смешивают с цветоносителем и измельчают под действием ударных сил в стержневой мельнице со скоростью соударений 50-110 м/с. К полученной смеси добавляют оставшуюся часть цветоносителя и обрабатывают со скоростью соударений 70-230 м/с. В качестве носителя предпочтительно используют метаборид бария, алюмосиликат кальция, боросиликат кальция, карбонат кальция, барит или диоксид кремния, шунгит. Изобретение обеспечивает повышение технических показателей пигментов, таких как укрывистость, диспергируемость и белизна. 12 з.п. ф-лы, 1 табл., 5 пр.

Комментарии