Устройство для производства горячих текучих сред, содержащее теплообменник-конденсатор - RU2514572C1

Код документа: RU2514572C1

Чертежи

Описание

Изобретение относится к устройству для производства горячих текучих сред, которое содержит, в частности, теплообменник-конденсатор для нагрева нескольких текучих сред и средства производства горячего газа, такие как горелки, в частности, газовые или мазутные горелки, или средства подачи горячего газа, предварительно произведенного внешним источником.

Это устройство предназначено, в частности, для оборудования газового котла для бытовых или промышленных нужд, например, с целью питания центральной теплосети и/или для обеспечения водоснабжения.

Теплообменник указанного устройства содержит кожух, который ограничивает герметичную камеру, внутри которой установлен, по меньшей мере, один пучок труб, как описано, например, в документе ЕР-В-0678186, к которому можно обратиться в случае необходимости.

В документе ЕР-В-0678186 описан теплообменный элемент, выполненный в виде трубы из теплопроводящего материала, в которой циркулирует среда-теплоноситель, например, предназначенная для нагрева вода.

Эта труба изогнута в виде спирали и имеет сплюснутое и овальное поперечное сечение, большая ось которого по существу перпендикулярна к оси спирали, и каждый виток трубы имеет плоские стороны, которые отстоят от сторон смежного витка на расстояние постоянной ширины, причем эта ширина является по существу меньшей, чем толщина указанного поперечного сечения, при этом расстояние между двумя соседними витками дополнительно калибруют при помощи распорок, которые выполнены в виде приливов в стенке трубы.

Этот документ описывает также теплообменники, содержащие несколько описанных выше элементов, которые расположены по-разному в разных изложенных вариантах выполнения.

Выполненный таким образом теплообменный элемент может обеспечивать очень эффективный теплообмен между, с одной стороны, очень горячими газами, которые может непосредственно производить установленная в камере горелка или которые могут поступать из внешнего источника и которые обдувают трубчатый элемент, и, с другой стороны, нагреваемой текучей средой, такой как вода, которая циркулирует внутри этого элемента.

Действительно, во время своего прохождения через промежутки между витками примерно в радиальном направлении поток горячих газов входит в контакт с относительно большой поверхностью стенки теплообменного элемента.

На фиг.20 документа ЕР-В-0678186 показан теплообменник, который содержит: пучок труб, изогнутых в виде спирали, выполняющий функцию первичного теплообменника, средства для циркуляции в нем только одной первичной текучей среды, горелку, выполненную с возможностью производства горячих газов, керамический диск, закрепленный на конце этой горелки и внутри пучка труб, деля этот пучок на две части, и кольцевую заглушку, расположенную снаружи пучка труб.

Благодаря двум перегородкам, образованным диском и заглушкой, такой теплообменник обеспечивает циркуляцию горячих газов последовательно изнутри первичного пучка наружу, затем сзади диска и спереди заглушки снаружи внутрь и наконец, их выход через рукав для удаления охлажденных газов.

Однако вышеуказанный документ предусматривает нагрев только одной текучей среды при помощи только одного источника тепла. Вместе с тем, в некоторых областях применения может понадобиться нагрев, по меньшей мере, двух текучих сред, например, воды для бытовых нужд и воды для системы отопления здания.

Теплообменник-конденсатор, описанный в документе FR 2854229, как раз и позволяет нагревать первичную текучую среду и вторичную текучую среду.

Однако он выполнен с возможностью получения тепла от дополнительного горячего газа, поступающего из второго источника тепла, например, из выхлопного коллектора двигателя. Отбор калорий, присутствующих в этом выхлопном газе, позволяет, таким образом, повысить общий КПД теплообменника.

Для этого он содержит газонепроницаемый кожух, внутри которого установлены газовая или мазутная горелка и два коаксиальных пучка труб, выполненных из теплопроводящего материала, один из которых выполняет функцию первичного теплообменника, а второй - вторичного теплообменника, при этом каждый из этих пучков выполнен в виде трубы или группы труб, соединенных встык и изогнутых в виде спирали. Кроме того, предусмотрены средства для принудительной циркуляции двух разных нагреваемых текучих сред, называемых соответственно «первичной» и «вторичной», в частности, холодной воды внутри трубы(труб), образующей(их) соответственно указанный первичный пучок и указанный вторичный пучок.

Согласно специфической конструкции этого теплообменника, между первичным пучком и вторичным пучком установлены две отражающие пластины, будучи расположенными параллельно рядом друг с другом на определенном расстоянии таким образом, что одна закрывает конец первичного пучка, а вторая закрывает смежный конец вторичного пучка. Таким образом, эти две пластины ограничивают пространство, внутри которого циркулирует дополнительный горячий газ, поступающий из внешнего трубопровода, соединенного с кожухом.

Этот дополнительный горячий газ участвует в нагреве вторичной текучей среды, проходя через витки пучка труб вторичного теплообменника.

Однако присутствие второй отражающей пластины (задняя пластина) оправдано только тем, что она ограничивает вместе с первой пространство для дополнительного горячего газа. Что касается потока горячего газа из горелки, пара пластин эквивалентна единственной отражающей пластине, и этот поток горячих газов циркулирует в радиальном направлении изнутри наружу первичного пучка на уровне горелки, затем в осевом направлении снаружи намотки, огибая узел, образованный двумя пластинами, и, наконец, в радиальном направлении снаружи внутрь вторичного пучка, где циркулирует вторичная текучая среда.

Таким образом, специалист не почерпнет в этом документе FR 2854229 полезных сведений, позволяющих ему решить техническую проблему, то есть наилучшим образом использовать остаточное тепло, присутствующее в газах, поступающих из первого источника тепла (в частности, из горелки), для нагрева (или предварительного нагрева) второй текучей среды, например, воды для бытовых нужд.

Из документа US 2007/209606 известен теплообменник, имеющий технические характеристики, упомянутые в ограничительной части пункта 1 формулы изобретения.

Однако такой теплообменник не позволяет нагревать вторичную текучую среду, отличную от первичной текучей среды. Следовательно, он не содержит ни вторичного теплообменника, ни средств для циркуляции в нем вторичной текучей среды, ни отражательной пластины, установленной между первичным теплообменником и вторичным теплообменником.

Наконец, из документа DE-8530184 известно устройство для производства двух горячих текучих сред, первичной и вторичной.

Однако это устройство не содержит теплообменника-конденсатора, указанного в пункте 1 формулы изобретения, и, в частности, не содержит отражательной пластины, расположенной между первичным пучком и вторичным пучком.

Задача изобретения состоит в создании устройства для производства горячих текучих сред, содержащего теплообменник-конденсатор и характеризующегося повышенным общим КПД.

Дополнительная задача изобретения состоит в повышении вышеуказанного общего КПД с применением средств, которые практически не влияют на себестоимость теплообменника и не увеличивают существенным образом габариты.

Еще одна задача изобретения состоит в создании устройства, которое можно выпускать серийно в широких масштабах и с легко изменяемой комплектацией, чтобы удовлетворять запросы потребителей как в плане теплопередающей способности и количества различных нагреваемых текучих сред, так и в плане габаритов.

Поставленная задача решена в устройстве для производства горячих текучих сред, содержащем средства подачи или средства производства горячих газов и теплообменник-конденсатор, который содержит:

- пучок труб, выполняющий функцию первичного теплообменника, причем этот пучок содержит трубу или группу состыкованных труб, образующих спиралевидную намотку, в котором стенку трубы(труб) выполняют из теплопроводящего материала, причем этот пучок неподвижно установлен внутри газонепроницаемого кожуха и оборудован рукавом для удаления газов,

- первую отражательную пластину, выполненную из теплоизоляционного и жаропрочного материала, например, на основе керамики, установленную между последовательными витками указанного первичного пучка, причем эта первая отражательная пластина центрована по оси спирали и закрывает часть внутреннего пространства указанного первичного пучка,

- дисковидное отражательное кольцо, установленное вокруг пучка труб, выполняющего функцию первичного теплообменника, за указанной первой отражательной пластиной по отношению к направлению циркуляции указанных горячих газов, причем это отражательное кольцо закреплено своей периферией, внешней по отношению к указанному кожуху, и своей внутренней периферией на одном из витков указанного первичного теплообменника,

- вторую отражательную пластину, центрованную по указанной оси спирали, при этом обе отражательные пластины и отражательное кольцо расположены таким образом, что горячие газы проходят в радиальном или приблизительно в радиальном направлении сначала через первую часть первичного теплообменника, находящуюся перед первой отражательной пластиной, проходя через промежутки, разделяющие витки, изнутри наружу, затем через вторую часть первичного теплообменника, расположенную между первой отражательной пластиной и отражательным кольцом, проходя через промежутки, разделяющие витки, снаружи внутрь, затем через последнюю часть первичного теплообменника, расположенную между отражательным кольцом и второй отражательной пластиной, проходя через промежутки, разделяющие витки, изнутри наружу,

при этом указанное устройство производства горячих текучих сред дополнительно содержит средства для принудительной циркуляции нагреваемой текучей среды, называемой «первичной», в частности, холодной воды внутри трубы или труб, образующей(их) пучок, выполняющий функцию первичного теплообменника, при этом циркуляция этой первичной текучей среды происходит противотоком по отношению к циркуляции указанных горячих газов.

Согласно изобретению, указанный теплообменник-конденсатор содержит второй пучок труб, выполняющий функцию вторичного теплообменника, установленный неподвижно внутри указанного кожуха коаксиально с первым пучком труб и на его конце, причем этот второй пучок труб тоже содержит трубу или группу состыкованных труб, образующих спиралевидную намотку, в котором стенку трубы(труб) выполняют из теплопроводящего материала, при этом указанную вторую отражательную пластину устанавливают между первичным пучком и указанным вторичным пучком, причем эта вторая отражательная пластина закрывает внутреннее пространство указанного вторичного пучка таким образом, что указанные горячие газы проходят через вторичный теплообменник, проходя через промежутки, разделяющие витки, снаружи внутрь, после чего в конечном итоге удаляются наружу при низкой температуре через указанный рукав удаления газов, и указанное устройство производства горячих текучих сред содержит средства для раздельной принудительной циркуляции, по меньшей мере, одной нагреваемой текучей среды, называемой «вторичной», отличной от первичной текучей среды, внутри трубы или труб указанного вторичного пучка, при этом циркуляция этой вторичной текучей среды происходит тоже противотоком по отношению к циркуляции указанных горячих газов.

Согласно другим предпочтительным и неограничивающим признакам изобретения, взятым отдельно или в комбинации:

- указанные средства производства горячих газов представляют собой газовую или мазутную горелку;

- указанное отражательное кольцо закреплено между витками первичного пучка и внутренней стенкой кожуха таким образом, чтобы делить кольцевое пространство между наружной стороной пучков труб и кожухом на две зоны, причем герметично по отношению к газам;

- указанные отражательные пластины представляют собой диски, закрепленные на витках первичного и вторичного пучков таким образом, чтобы перекрывать внутреннее пространство пучков герметично по отношению к газам;

- внутреннее пространство указанной первой части первичного теплообменника, называемое «камерой сгорания», перекрыто на одном конце первой отражательной пластиной и на другом конце фасадом, оборудованном дверцей, через которую проходят указанные средства подачи или производства горячих газов;

- внутреннее пространство пучка, который выполняет функцию вторичного теплообменника, называемое «камерой удаления», перекрыто на одном конце второй отражательной пластиной и соединено на другом своем конце с указанным рукавом удаления охлажденных газов;

- обе отражательные пластины и дисковидное отражательное кольцо расположены, с одной стороны, параллельно друг другу и, с другой стороны, перпендикулярно к оси спиралевидной намотки пучков труб;

- ширина промежутка, разделяющего два смежных витка пучков труб, выполняющих функции первичного теплообменника и вторичного теплообменника, является постоянной и значительно меньшей, чем толщина поперечного сечения труб, образующих эти пучки;

- стенка труб пучков имеет сплюснутое и овальное поперечное сечение, большая ось которого перпендикулярна или приблизительно перпендикулярна к оси спирали;

- указанный кожух выполнен из жаропрочного пластического материала, и указанный теплообменник содержит средства механического удержания указанных коаксиальных пучков труб вдоль их осевого направления, такие как наборы продольных скреп, которые расположены снаружи пучков параллельно оси спирали и концы которых неподвижно соединены с опорными элементами, прилегающими к двум противоположным концам этих состыкованных пучков, причем эти средства удержания выполнены с возможностью поглощения толкающих усилий, возникающих в результате внутреннего давления текучих сред, циркулирующих в указанных трубах, которое стремится деформировать стенки, и позволяют избежать передачи этих усилий на кожух;

- указанный кожух выполнен из жаропрочного пластического материала, и указанный теплообменник содержит обечайку, расположенную внутри указанного кожуха и снаружи пучка труб, выполняющего функцию первичного теплообменника, по длине, проходящей, по меньшей мере, напротив первой части первичного теплообменника, причем эта обечайка обеспечивает функцию теплового экрана, выполненного с возможностью изоляции кожуха от тепла, излучаемого горячими газами;

- устройство содержит второй теплообменник, установленный последовательно с указанным теплообменником-конденсатором таким образом, чтобы, с одной стороны, выход первичной текучей среды теплообменника-конденсатора был соединен с патрубком входа первичного контура второго теплообменника и чтобы патрубок выхода первичной текучей среды второго теплообменника был соединен с входом первичной текучей среды теплообменника-конденсатора, и чтобы, с другой стороны, выход вторичной текучей среды теплообменника-конденсатора был соединен со входным патрубком вторичного контура второго теплообменника и чтобы патрубок выхода вторичной текучей среды второго теплообменника был соединен с точкой отбора указанной вторичной текучей среды, при этом горячая первичная текучая среда циркулирует внутри указанного второго теплообменника противотоком к вторичной среде, подогреваемой в теплообменнике-конденсаторе;

- второй теплообменник является пластинчатым теплообменником;

- устройство содержит трехходовой вентиль, первый канал которого соединен с патрубком выхода первичной текучей среды второго теплообменника и второй канал соединен со средствами циркуляции, которые, в свою очередь, соединены с входом первичного контура теплообменника-конденсатора, и содержит также Т-образный штуцер, две ветви которого соединены соответственно с выходом первичной текучей среды теплообменника-конденсатора и с патрубком входа первичного контура второго теплообменника, при этом третий канал вентиля и третья ветвь Т-образного штуцера выполнены с возможностью соединения с двумя концами теплосети циркуляции горячей воды, например, центрального отопления.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания нескольких возможных вариантов выполнении, представленных в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - схематичный фронтальный вид первого варианта осуществления теплообменника-конденсатора и газовой горелки устройства в соответствии с изобретением в разрезе по центральной вертикальной плоскости, обозначенной I-I на фиг.3.

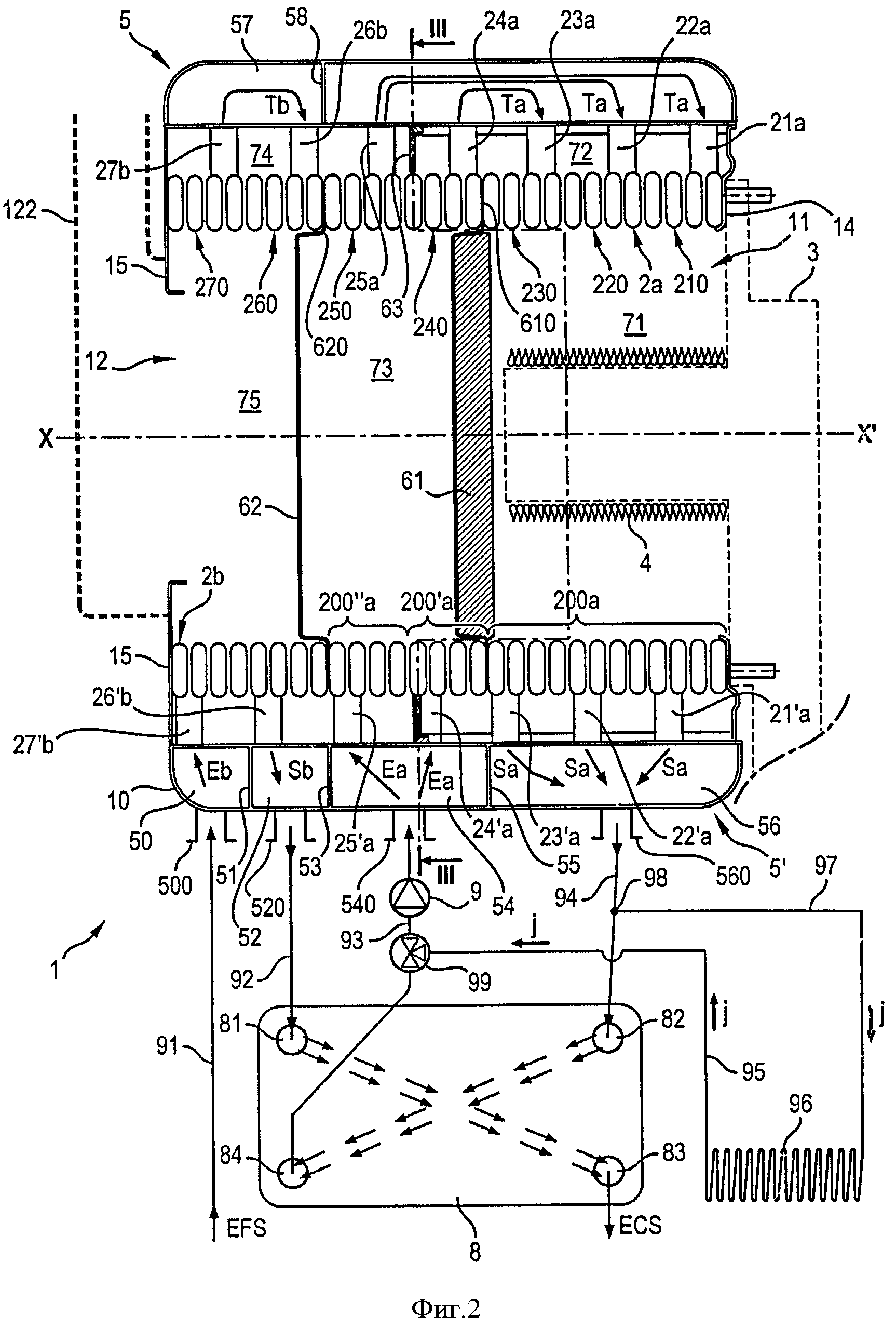

Фиг.2 - схематичный вид заявленного устройства нагрева нескольких текучих сред, в том числе фронтальный вид теплообменника, показанного на фиг.1, в разрезе с разрывом по плоскости, обозначенной II-II на фиг.3.

Фиг.3 - вид сбоку теплообменника в разрезе с разрывом по плоскости, обозначенной III-III на фиг.2.

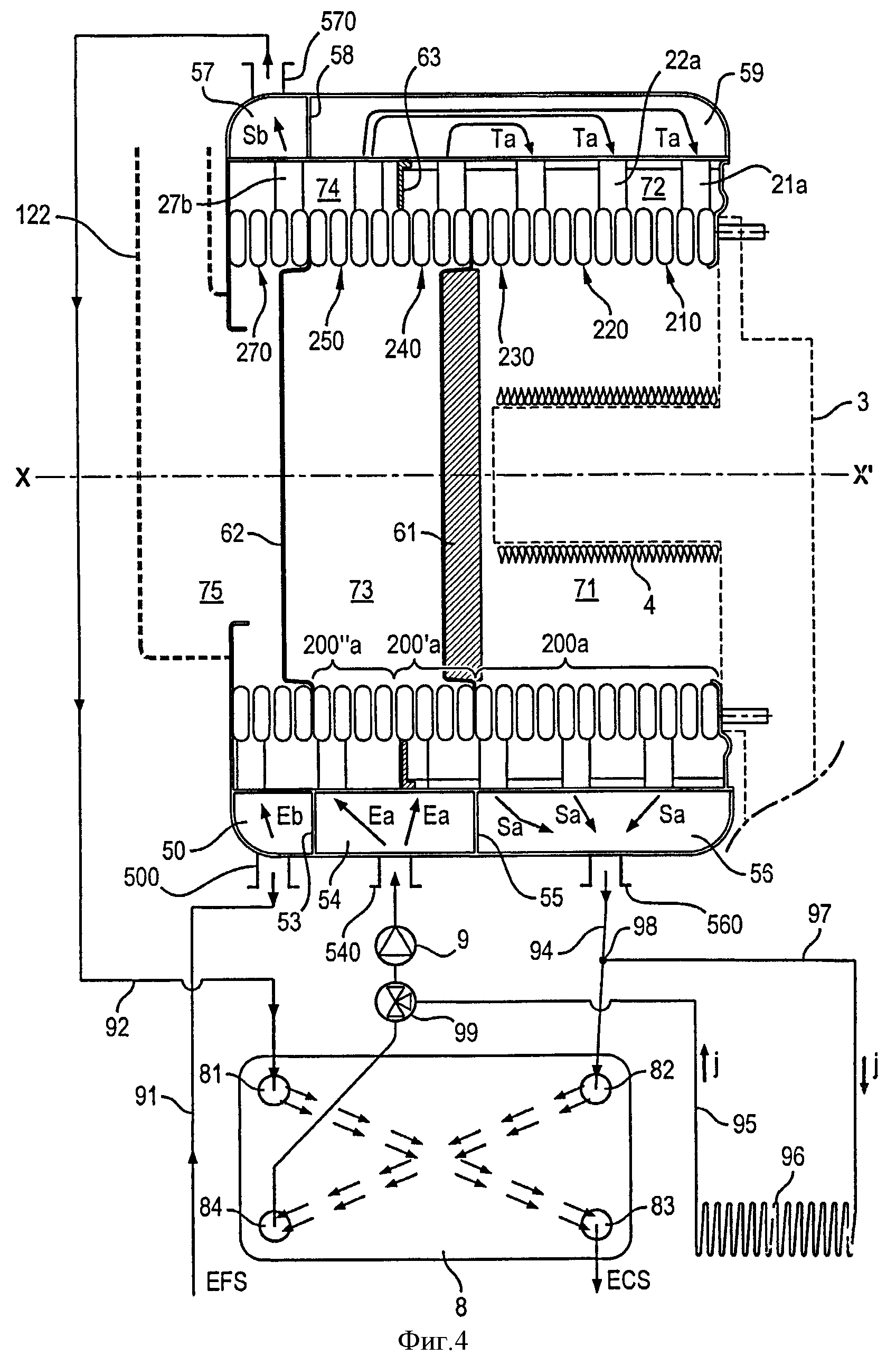

Фиг.4 и 5 - вид, аналогичный фиг.2, соответственно второго и третьего вариантов осуществления теплообменника-конденсатора.

Теплообменник 1, показанный на фигурах, содержит корпус или кожух 10, который ограничивает герметичную камеру, внутри которой неподвижно установлен двойной трубчатый пучок 2, который состоит из двух коаксиальных и состыкованных пучков труб, один (2а) из которых выполняет функцию первичного теплообменника, а второй (2b) - функцию вторичного теплообменника.

Вышеуказанная камера имеет приблизительно цилиндрическую форму с горизонтальной осью Х-Х'.

В варианте осуществления, представленном на фиг.1 и 2, пучок 2а представляет собой группу из пяти смежных труб, образующих спиралевидную намотку с осью Х-Х', тогда как другой пучок 2b представляет собой две смежные трубы, тоже намотанные в виде спирали с осью Х-Х'.

Пять труб, образующих пучок 2а, и две трубы, образующие пучок 2b, являются идентичными, имеют одинаковую длину и одинаковый диаметр. Таким образом, пучок 2а имеет осевой размер, в два с половиной раза превышающий осевой размер пучка 2b.

Речь идет о трубах со сплюснутым поперечным сечением, большие стороны которого перпендикулярны к оси Х-Х'.

На больших сторонах труб выполнены приливы (не показаны), которые играют роль распорок и позволяют ограничить между каждым витком промежуток калиброванного и по существу постоянного значения.

Каждый первичный 2а и вторичный 2b пучок предназначен для прохождения через него внутри, по меньшей мере, одной нагреваемой текучей среды, которой является, например, вода.

В варианте осуществления, показанном на фиг.2, две спиралевидные трубы вторичного пучка 2b (обозначенные 260 и 270) соединены последовательно, при этом нагреваемая текучая среда является единственной текучей средой, например, водой для бытовых нужд, которая циркулирует слева направо, если смотреть на фиг.1 и 2. В дальнейшем эта текучая среда будет называться «вторичной текучей средой» по аналогии с пучком, в котором она циркулирует.

Кроме того, пять спиралевидных труб первичного пучка 2а (обозначенных 210, 220, 230, 240 и 250) соединены параллельно соответственно в группу из двух труб и группу из трех труб, и обе группы соединены последовательно, при этом нагреваемая текучая среда является единственной текучей средой, например, водой для отопления помещений. Текучая среда тоже циркулирует слева направо, если смотреть на фиг.1 и 2. В дальнейшем эта текучая среда будет называться «первичной текучей средой»

Боковые коллекторы 5 и 5', закрепленные на кожухе, позволяют подключить аппарат, как известно, соответственно к двум трубопроводам подачи предназначенных для нагрева холодных первичной и вторичной текучих сред и к двум трубопроводам удаления этих нагретых текучих сред.

Эти коллекторы обеспечивают также перемещение этих текучих сред из одной трубы в следующую. Они показаны только на фиг.2-5.

Каждая труба или трубчатый элемент содержит прямые концевые участки, то есть с прямолинейной осью и с постепенно меняющимся сечением, выступающая концевая часть которых является круглой.

Эти выступающие концевые части обозначены соответственно 21а-25а и 21'а-25'а для труб первичного пучка 2а и 26b, 27b, 26'b и 27'b для труб вторичного пучка 2b.

Входной и выходной прямолинейные концевые участки каждой трубы являются параллельными и расположены в одной вертикальной плоскости, касательной к спирали (см. фиг.3), их патрубки направлены противоположно друг к другу согласно расположению, показанному на фиг.24 вышеуказанного европейского патента 0678186.

Входные и выходные патрубки трубчатых элементов герметично запрессованы в соответствующие отверстия, выполненные в кожухе 10, и выходят внутрь коллекторов 5, 5'.

Входной-выходной коллектор 5' содержит четыре смежные камеры, разделенные тремя внутренними перегородками 51, 53 и 55, а именно камеру 50 входа вторичной текучей среды, оборудованную насадкой 500, камеру 52 выхода вторичной текучей среды, оборудованную насадкой 520, камеру 54 входа первичной текучей среды, оборудованную насадкой 540 и камеру 56 выхода этой первичной текучей среды, оборудованную насадкой 560.

Насадки 500 и 520 предназначены для подсоединения к трубопроводу 91 подачи вторичной текучей среды, предназначенной для нагрева, и соответственно к трубопроводу 92 удаления нагретой вторичной текучей среды.

Насадки 540 и 560 предназначены для подсоединения к трубопроводу 93 подачи первичной текучей среды, предназначенной для нагрева, и соответственно к трубопроводу 94 удаления нагретой первичной текучей среды.

Камера 50 соединена с входным концевым участком 27b трубы 270, а камера 52 - с выходным концевым участком 26'b трубы 260 пучка 2b.

Камера 54 соединена с входными концевыми участками 24'а и 25'а двух труб 240 и 250 первичного пучка 2а, в которые заходит предназначенная для нагрева первичная текучая среда; камера 56 соединена с выходными концевыми участками 21'а, 22'а и 23'а трех труб 210, 220 и 230 первичного пучка 2а, через которые выходит нагретая первичная текучая среда.

Противоположный коллектор 5 содержит две переходные камеры 57 и 59, разделенные перегородкой 58.

Переходная камера 57 соединена одновременно с выходным 27b и входным 26b концевыми участками двух трубчатых элементов вторичного пучка 2b, 2а, а переходная камера 59 соединена одновременно с выходными концевыми участками 24а и 25а труб 240 и 250 первичного пучка 2а и с входными концевыми участками 21а, 22а и 23а трех трубчатых элементов 210, 220 и 230 пучка 2а.

На фиг.2 стрелками показано прохождение текучих сред через эти намотки.

Первичный поток (стрелки Еа), заходящий через насадку 540, делится на два потока, каждый из которых проходит через намотку (трубу) 240, 250, затем они соединяются в камере 59 и переходят (стрелки Та) в три другие трубы 210, 220 и 230, заходя (стрелки Sa) в камеру 56 и выходя из нее через насадку 560.

Циркуляцию этой первичной текучей среды обеспечивает, например, насос 9.

Входящий вторичный поток (стрелка Еb) заходит через патрубок 500, проходит через намотку трубы 270, затем переходит (стрелка Тb) через камеру 57 в соседнюю намотку 260, проходя (стрелка Sb) в камеру 52 и выходя из нее через насадку 520.

Кожух 10, как и трубу (или трубы) 210-270, можно выполнить из металла, в частности, из нержавеющей стали.

Однако его предпочтительно выполняют из пластического материала, как предусмотрено в документах FR 2846075 и FR 2850451.

Его выполняют, например, посредством ротационного литья или посредством литья под давлением.

Кожух выполняют, например, из двух половин, которые скрепляют друг с другом методом термосварки после установки в одной из этих половин трубчатых пучков.

Кожух 10 открыт с двух концов, расположенных справа и слева, если смотреть на фиг.1 и 2.

Проем в передней стенке 14 кожуха 10 обозначен позицией 11, а проем в задней стенке 15 - позицией 12.

Во время использования аппарата часть водяного пара, содержащаяся в газообразных продуктах горения, конденсируется при контакте со стенками труб 210-270.

Позицией 13 обозначена стенка дна кожуха 10; как известно, это дно имеет наклон, что позволяет удалять конденсаты в направлении выходного отверстия (слива) 130.

Проем 12 соединен с рукавом 122 удаления охлажденных газов.

Разумеется, отверстие 130 соединено с каналом удаления конденсатов, тогда как рукав 122 соединен с каналом удаления дымов, например, с дымоходом. Эти каналы на фигурах не показаны.

Если кожух 10 выполнен из пластического материала, предусмотрены механические средства осевого удержания пучков труб 2а, 2b, описанные в вышеуказанных документах FR 2846075 и FR 2850451.

Эти средства позволяют поглощать осевые толкающие усилия, возникающие в результате внутреннего давления текучей среды, циркулирующей в трубах и стремящейся деформировать стенки, что позволяет избежать передачи этих усилий на кожух.

Таким образом, различают две роли, которые до сих пор выполнял кожух, а именно, с одной стороны, служить герметичной камерой для циркуляции и удаления горячих газов, а также для сбора и удаления конденсатов и, с другой стороны, обеспечивать механическое удержание пучка труб.

Чтобы не усложнять чертежи, эти средства механического удержания не показаны.

Кроме того, предпочтительно пучки труб охвачены обечайкой 16, образующей тепловой экран, чтобы избежать прямого воздействия горячих газов на кожух 10, согласно конструкции, аналогичной описанной в документе FR 2850451.

Расположение этой обечайки будет описано ниже.

Проем 11, находящийся с передней стороны кожуха, перекрыт фасадным элементом 3, для упрощения показанным только пунктирной линией.

Как известно специалисту, этот фасадный элемент закреплен на кожухе герметично по отношению к газам.

Он закрыт также съемной дверцей, имеющей центральное отверстие, через которое проходит горелка 4, например, газовая (или даже мазутная) горелка. Горелка 4 неподвижно соединена с дверцей.

Сведения о конструкции дверцы можно почерпнуть из вышеуказанного документа FR 2854229.

Согласно другому варианту осуществления, дверцу можно выполнить таким образом, чтобы она имела конструкцию, описанную во французской патентной заявке №0951422 от 6 марта 2009 года, к которой можно обратиться для большей информации.

В этом случае дверца содержит пару металлических листов, соединенных друг с другом по своей периферии, при этом внутренний лист имеет отверстие, в котором расположена горелка, а наружный лист соединен с системой подачи горючего газа в указанную горелку. Отражательная пластина, которая тоже имеет две отстоящие друг от друга стенки и выполняет роль теплового щита, вставлена в пространство между двумя листами дверцы, чтобы ограничить тепловые потери через дверцу и избежать ожогов при контакте с этой дверцей, особенно во время операций обслуживания аппарата специальным персоналом.

Соответствующие средства, соединенные с горелкой 4, позволяют подавать в аппарат через трубопровод смесь горючего газа и воздуха, в частности, такую как смесь пропана и воздуха.

Эти средства могут содержать не показанный вентилятор, выполненный с возможностью нагнетания газовой смеси в горелку.

Горелка 4 представляет собой цилиндрическую трубку с закрытым концом, в стенке которой выполнено множество мелких отверстий, которые обеспечивают прохождение горючей смеси в радиальном направлении изнутри наружу трубки.

Наружная поверхность этой стенки образует поверхность сгорания.

Разумеется, с горелкой связана не показанная система зажигания известного типа, например, содержащая электрод, генерирующий искру.

Горелка установлена коаксиально посередине намотки пучка 2а, выполняющего функцию первичного теплообменника, но не проходит по всей его длине. Она находится только внутри части этого пучка 2а, называемой в дальнейшем «первой частью» первичного теплообменника, обозначенной 200а. В примере осуществления, показанном на фиг.1 и 2, эта первая часть 200а содержит три намотки труб 210, 220 и 230.

Хотя это на фигурах и не показано, горелку 4 можно, разумеется, заменить плоской горелкой, поверхность сгорания которой перпендикулярна к оси Х-Х', или слегка выпуклой горелкой.

Согласно изобретению, внутреннее пространство первой части 200а пучка 2а труб закрыто на своем переднем конце фасадным элементом 3 и связанной с ним дверцей, а на своем заднем конце - отражательной пластиной 61.

Эта отражательная пластина 61 выполнена в виде диска из изолирующего и жаропрочного материала, например, на основе керамики; она установлена на дисковидной арматуре в виде тонкой пластины 610 из нержавеющей стали большего диаметра.

Арматура 610 закреплена между последним витком трубы 230 и первым витком соседней трубы 240.

Таким образом, первая часть 200а пучка 2а труб заключена в осевом направлении передней стенкой 14 и отражательной пластиной 61, арматура 610 которой закреплена на его последнем витке.

Вторая, предпочтительно не изолированная термически отражательная пластина 62 закреплена между последним витком первичного пучка 2а, в данном случае последним витком трубы 250 с задней стороны (слева на фиг.1 и 2) и первым витком вторичного пучка 2b, в данном случае первым витком трубы 260 с передней стороны теплообменника.

Аналогично, эта вторая отражательная пластина 62 выполнена в виде диска, установленного на дисковидной арматуре в виде тонкой пластины 620 из нержавеющей стали большего диаметра.

Хотя это и не показано на чертежах, она может быть также выполнена из изолирующего и жаропрочного материала.

Таким образом, вторичный пучок 2b заключен в осевом направлении между задней стенкой 15 кожуха 10 и отражателем 62, арматура 620 которого закреплена на его последнем витке.

Таким образом, первая и вторая отражательные пластины центрованы по оси Х-Х' и параллельны между собой.

Предпочтительно отражательные пластины 61 и 62 закреплены на витках герметично по отношению к газам.

Наконец, вокруг первичного пучка 2а, то есть снаружи этого пучка и внутри кожуха 10 закреплено дисковидное отражательное кольцо 63. Оно выполнено либо из тонкого листа жести, либо из жаропрочного пластического материала в виде двух полуколец, соединенных, например, посредством запрессовки.

Оно расположено в общей плоскости, параллельной плоскости отражательных пластин 61 и 62, и центровано по оси Х-Х', будучи позиционированным в осевом направлении между отражательными пластинами 61 и 62.

Это отражательное кольцо 63 одновременно опирается на наружную малую сторону одного из витков, в данном случае последнего витка (слева на фиг.1 и 2) четвертой трубы 240 и на внутреннюю сторону кожуха 10, например, при помощи нескольких направляющих, выполненных литьем в кожухе 10 и не показанных на фигурах в целях упрощения (см. также фиг.3).

Предпочтительно это крепление осуществляют таким образом, чтобы обеспечить газонепроницаемость, например, с применением уплотнительной прокладки, чтобы кольцевое пространство между наружной стороной пучков 2а и 2b труб и внутренней стенкой кожуха 10 было разделено на две части, не сообщающиеся между собой напрямую.

Участок первичного пучка 2а, который проходит в осевом направлении между отражателем 61 и отражательным кольцом 63, в дальнейшем называется «второй частью» 200'а. В представленном варианте осуществления он соответствует только одной четвертой трубы 240.

Аналогично, участок первичного пучка 2а, расположенный в осевом направлении между отражательным кольцом 63 и отражателем 62, в дальнейшем называется «третьей частью» 200"а, и в данном случае он соответствует только одной пятой трубы 250.

Как показано на фиг.1 и 2, в осевом направлении между передней стенкой 14 кожуха 10 и отражательным кольцом 63 заблокирована кольцевая обечайка 16.

Разумеется, форма этой обечайки предусмотрена таким образом, чтобы пропускать различные выступающие концы 21а-24а и 21'а-24'а, которые проходят через нее, соединяясь с коллекторами 5, 5'.

Таким образом, эта обечайка 16 расположена напротив первой и второй частей 200а и 200'а первичного пучка 2а, которые образуют наиболее горячие зоны теплообменника.

Обе отражательные пластины 61, 62 и отражательное кольцо 63 образуют ряд из трех перегородок на пути горючих газов.

Внутри намотки труб пространство, содержащее горелку 4, в дальнейшем будет называться «камерой сгорания 71», пространство, расположенное между двумя отражательными пластинами 61 и 62, - «промежуточной камерой 73», и пространство между пластиной 62 и рукавом 122 - «камерой 75 удаления».

Кольцевые зоны, расположенные снаружи пучка труб и внутри кожуха 1, обозначены соответственно 72 для зоны, находящейся между передней перегородкой 14 и кольцом 63, и 74 для зоны, находящейся между кольцом 63 и задней перегородкой 15.

Далее, в частности, со ссылками на фиг.1 и 2, следует описание работы этого теплообменника.

Циркуляцию предназначенной для нагрева первичной текучей среды, например, воды, обеспечивает насос 9.

Горючая газовая смесь, показанная стрелкой I, поступает в горелку 4.

После зажигания горелки 4 она производит к камере 71 сгорания горячие газы (газообразные продукты горения). Они являются единственным источником горячих газов, используемым для нагрева первичной текучей среды и вторичной текучей среды, что будет описано ниже.

Эти газы проходят сначала в радиальном направлении через первую часть 200а первичного пучка 2а в промежутках, разделяющих витки труб 210, 220 и 230, изнутри наружу (стрелки i); они не могут выйти в осевом направлении из-за присутствия отражательной пластины 61.

В камере 71 сгорания газы находятся при температуре порядка 950°С-1000°С. После прохождения через часть 200а эти газы подвергаются первому охлаждению и заходят в кольцевую зону 72 при температуре порядка 100°С-140°С.

Затем газы проходят в осевом направлении через зону 72 (стрелки i1), входят в контакт с отражательным кольцом 63 и отклоняются, проходя в радиальном направлении через промежутки, разделяющие витки трубы 240 (вторая часть 200'а пучка 2а), снаружи внутрь (стрелка i2).

Они попадают в промежуточную камеру 73 при температуре порядка 85°С-90°С.

Наличие огнеупорного материала на отражательной пластине 61 препятствует теплопередаче от горелки 4 в промежуточную камеру 73.

Третье охлаждение газов происходит, когда они проходят в радиальном направлении через витки трубы 250 (третья часть 200"а пучка 2а) изнутри наружу (стрелка i3) и не могут выйти в осевом направлении по причине присутствия отражательной пластины 62.

Газы попадают в кольцевую зону 74 при температуре, остающейся ниже 75°C с учетом предыдущих охлаждений. Этот важный момент будет подробно рассмотрен ниже.

Четвертое охлаждение происходит во время прохождения газов через промежутки, разделяющие витки вторичного пучка 2b, снаружи внутрь (стрелки i4).

Эти газы поступают в камеру 75 удаления, где они находятся при температуре примерно от 15°С до 35°С и даже от 15°С до 25°С. В конечном итоге они удаляются через рукав 122.

Температура газов-продуктов горения снижается вдоль всего их пути в результате теплообмена между этими горячими газами и текучими средами, проходящими через пучки 2а и 2b и циркулирующими противотоком по отношению к пути этих газов.

Отражательная пластина 62 образует третью перегородку на пути горячих газов.

Ее положение имеет большое значение. Она должна всегда находиться между первичным пучком 2а и вторичным пучком 2b. Она позволяет значительно понижать температуру газов, достигающих зоны 74, и, в частности, позволяет поддерживать ее всегда в значении ниже 75°С.

Вторичная текучая среда, например, вода, присутствующая в пучке 2b, может быть либо в состоянии покоя, либо в состоянии циркуляции. В случае, когда она является стоячей, присутствие отражательной пластины 62 позволяет избежать доведения этой вторичной текучей среды до очень высокой температуры, что могло бы привести к повреждению и даже к разрыву труб 260 и 270.

Кроме того, в случае, когда эта вторичная текучая среда является водой для бытовых нужд, это позволяет избежать образования накипи в трубах вторичного пучка 2b.

Вышеуказанный теплообменник 1 используют в устройстве производства, по меньшей мере, двух горячих текучих сред в соответствии с изобретением.

Такое устройство показано на фиг.2 и, кроме вышеуказанного теплообменника-конденсатора 1, содержит второй теплообменник 8.

Этот второй теплообменник является, например, пластинчатым теплообменником, который известен специалисту, поэтому его подробное описание опускается.

Такой теплообменник образован набором расположенных друг над другом параллельных пластин, которые ограничивают две теплообменные камеры, через одну из которых проходит первичная текучая среда, а через другую - вторичная текучая среда, причем эти две текучие среды циркулируют в виде чередующихся тонких слоев по проходящим рядом друг с другом траекториям.

Вход и выход первичной текучей среды происходит через пару патрубков 82, соответственно 84. Аналогично вход и выход вторичной текучей среды происходит через пару патрубков 81, соответственно 83.

Эти патрубки выполнены в концевой пластине набора через «колодцы» или входные и выходные шахты, проходящие через внутренние пластины и сообщающиеся с промежуточными пространствами, образующими соответствующую камеру.

Пластины теплообменника являются тонкими пластинами из теплопроводящего металла, как правило, из нержавеющей стали, выполнены посредством штамповки и соединены пайкой или при помощи фланцев и болтовых соединений с установкой между ними промежуточных резиновых прокладок.

Как правило, общее число пластин составляет от десяти до тридцати для теплообменников мощностью, предусмотренной для бытовых нужд.

Конструкция предусмотрена таким образом, чтобы два потока текучих сред, между которыми происходит теплообмен, следовали траектории в виде лабиринта и циркулировали противотоком относительно друг друга, чтобы способствовать этому теплообмену.

Трубопровод 92 удаления вторичной текучей среды, которая нагрелась в теплообменнике 1, соединен с патрубком 81, тогда как трубопровод 94 удаления первичной текучей среды, нагретой в теплообменнике 1, соединен с патрубком 82.

Кроме того, патрубок 84 соединен с насосом 9 через трубопровод 93 подачи.

Согласно не показанному варианту осуществления, второй теплообменник 8 может также быть емкостью, которая предназначена для первичной текучей среды и через которую проходит змеевик, внутри которого циркулирует вторичная текучая среда, или наоборот.

Устройство производства горячих текучих сред дополнительно содержит трехходовой вентиль 99.

Это устройство можно подсоединить, например, к системе центрального отопления, которая содержит ряд радиаторов 96 (из которых на фиг.2 показан только один), или к нагревательной половой плите, которая содержит встроенную в пол трубку в виде змеевика.

В представленном примере радиатор 96 соединен с трехходовым вентилем 99 через трубопровод 95 и к трубке 94 через трубопровод 97 при помощи врезки или Т-образного штуцера 98.

Устройство работает следующим образом.

В режиме «нагрева первичной текучей среды», например, для питания радиаторов 96 с целью отопления помещения включают насос 9 и горелку 4 и трехходовой вентиль 99 устанавливают в положение, при котором первичная текучая среда циркулирует в первичном теплообменнике 2а, внутри которого она нагревается до определенной температуры, например, 60°С, на выходе насадки 560, затем в радиаторе 96, после чего возвращается через трубопровод 95 в вентиль 99, а затем опять в насос 9.

Путь текучей среды в контуре центрального отопления показан стрелками j.

В режиме «бытового водоснабжения» не показанный на фигурах кран позволяет воде циркулировать во вторичном контуре. Бытовая холодная вода EFS поступает во вторичный теплообменник 2b через насадку 500, циркулирует в трубах 270, затем 260, внутри которых она нагревается за счет теплообмена с газами, присутствующими в камерах 74 и 75, выходит нагретой через трубопровод 92 удаления, попадает в теплообменник 8, из которого она выходит при необходимой температуре через патрубок 83 в виде горячей воды для бытовых нужд ECS.

Одновременно переход в режим «бытового водоснабжения» приводит к активации трехходового вентиля 99, который переходит в положение, в котором возврат первичной текучей среды из трубопровода 95 становится невозможным. Первичная текучая среда, выходящая из первичного теплообменника 2а, направляется в теплообменник 8, откуда она выходит через патрубок 84, отдав свое тепло вторичной текучей среде, после чего возвращается в насос 9.

Теплообменник 1 в соответствии с изобретением и содержащее его устройство производства горячей текучей среды характеризуются исключительно высоким КПД по сравнению с известными устройствами.

В традиционных устройствах, объединяющих главный теплообменник для нагрева только первичной текучей среды и пластинчатый теплообменник для нагрева вторичной текучей среды за счет теплообмена с указанной первичной текучей средой, наблюдают следующие температуры:

- входная температура холодной бытовой воды: 10°С,

- выходная температура горячей бытовой воды: 40°С,

- температура первичной текучей среды в теплообменнике-конденсаторе: 60°С-80°С,

- выходная температура дымов снаружи: 75°С-85°С.

В этом случае КПД составляет 96%-97%.

Действительно, в устройстве этого типа выходная температура дымов обусловлена температурой первичной текучей среды, которая остается высокой, поэтому дымы имеют температуру, превышающую точку росы, которая максимально равна 55°С. Поэтому в главном теплообменнике не происходит конденсации и нет отбора латентного тепла, содержащегося в дымах. Поэтому КПД остается на низком уровне.

Что же касается заявленного устройства, то в нем наблюдают следующие температуры:

- входная температура холодной бытовой воды: 10°С,

- выходная температура горячей бытовой воды: 40°С,

- входная температура бытовой воды, предварительно нагретой в патрубке 81 теплообменника 8: 19°С-20°С,

- входная температура первичной текучей среды в насадке 540: 45°С,

- выходная температура первичной текучей среды в насадке 560: 68°С,

- выходная температура дымов снаружи: 18°С-25°С.

В этом случае продуктивность составляет 107%-109% и даже 110%, что на 10-12% выше, чем в известных устройствах.

Устройство в соответствии с изобретением позволяет получить двойное преимущество.

С одной стороны, оно позволяет отбирать максимум латентного тепла дымов за счет явления конденсации. Действительно, холодная бытовая вода EFS, которая проходит через трубы 260 и 270, имеет очень низкую температуру, порядка 10°С. Газообразные продукты сгорания и дымы, которые проходят через промежутки между этими трубами, уже находятся при низкой температуре, порядка 60°С-75°С в камере 74, так как они уже третий раз проходят через трубы первичного теплообменника. Их четвертое прохождение через трубы 260 и 270, содержащие воду при 10°С, приводит к еще большему понижению их температуры, чем и объясняется очень высокой продуктивностью теплообменника 1.

С другой стороны, предварительный нагрев вторичной текучей среды в теплообменнике 1 уменьшает количество энергии, необходимой для ее доведения до конечной температуры.

Первая версия осуществления теплообменника-конденсатора представлена на фиг.4.

Элементы, идентичные или аналогичные первому варианту осуществления, обозначены теми же цифровыми позициями, и в повторном пояснении их конструкции и функции нет необходимости.

Этот теплообменник отличается от предыдущего тем, что вторичный теплообменник 2а содержит только одну трубу 270 вместо двух.

По этой причине переходная камера 57 оборудована насадкой 570, которая соединена с трубопроводом 2 удаления, а камеры 52 не существует.

Вторая версия осуществления теплообменника-конденсатора представлена на фиг.5.

Она отличается от первой версии тем, что первая часть 200а первичного пучка содержит только две трубы вместо трех.

При этом можно легко понять, что число труб различных частей первичного теплообменника и вторичного теплообменника можно адаптировать к потребностям пользователя при условии сохранения нескольких отражательных пластин и отражательного кольца, которые позволяют охлаждать газы до необходимой температуры.

Горячий газ, присутствующий в камере 71 сгорания, не обязательно получают при помощи горелки, установленной в первичном пучке. Он может поступать от внешнего источника и попадать внутрь первичного пучка через канал, аксиально соединенный с перегородкой 3 и представляющий собой в этом случае средство подачи этих газов.

Устройство в соответствии с изобретением можно применять для нагрева других текучих сред, например, таких как масло.

Разумеется, не выходя за рамки изобретения, можно предусмотреть пучки труб, соединенные таким образом, чтобы можно было нагревать более двух разных текучих сред.

Естественно, что размеры устройства, зависящие, в частности, от сечения, диаметра и длины трубчатых пучков, а также, в случае необходимости, от типа применяемой горелки, должны соответствовать требуемой мощности и условиям использования.

Наконец, необходимо отметить, что устройство предпочтительно можно оборудовать температурным датчиком для остановки подачи горячих газов, когда датчик обнаруживает заранее определенную избыточную температуру.

Реферат

Группа изобретений относится к устройству для производства горячих текучих сред, содержащему средства подачи или средства производства горячих газов и теплообменник-конденсатор. Теплообменник-конденсатор содержит пучок труб, выполняющий функцию первичного теплообменника. Этот пучок содержит трубу или группу состыкованных труб, образующих спиралевидную намотку. Стенка трубы (труб) выполнена из теплопроводящего материала. Этот пучок неподвижно установлен внутри газонепроницаемого кожуха и оборудован рукавом для удаления газов. Две отражательные пластины и отражательное кольцо выполнены с возможностью направления циркуляции газов через витки первичного теплообменника. Указанное устройство содержит второй пучок труб, выполняющий функцию вторичного теплообменника, средства для раздельной принудительной циркуляции вторичной текучей среды, отличной от первичной текучей среды. Причем вторую отражательную пластину устанавливают между первичным теплообменником и вторичным теплообменником. Группа изобретений направлена на создание устройства для производства горячих текучих сред, содержащего теплообменник-конденсатор и характеризующегося повышенным общим КПД, которое возможно выпускать серийно, легко менять комплектацию. 2 н. и 17 з.п. ф-лы, 5 ил.

Формула

- пучок (2а) труб, выполняющий функцию первичного теплообменника, причем этот пучок содержит трубу или группу состыкованных труб, образующих спиралевидную намотку, при этом стенка трубы (труб) выполнена из теплопроводящего материала, причем этот пучок (2а) неподвижно установлен внутри газонепроницаемого кожуха (10) и оборудован рукавом (122) для удаления газов,

- первую отражательную пластину (61), выполненную из теплоизоляционного и жаропрочного материала, например, на основе керамики, установленную между двумя последовательными витками указанного первичного пучка (2а), причем эта первая отражательная пластина (61) центрована по оси (Х-Х') спирали и закрывает часть

внутреннего пространства указанного первичного пучка (2а),

- дисковидное отражательное кольцо (63), установленное вокруг пучка (2а) труб, выполняющего функцию первичного теплообменника, за указанной первой отражательной пластиной (61) по отношению к направлению циркуляции указанных горячих газов, причем это отражательное кольцо (63) закреплено своей внешней периферией на указанном кожухе (10) и своей внутренней периферией на одном из витков указанного первичного теплообменника (2а),

- вторую отражательную пластину (62), центрованную по указанной оси (Х-Х') спирали,

при этом обе отражательные пластины (61, 62) и отражательное кольцо (63) расположены так, что горячие газы проходят в радиальном или по существу в радиальном направлении сначала через первую часть (200а) первичного теплообменника (2а), находящуюся перед первой отражательной пластиной (61), проходя через промежутки, разделяющие витки, изнутри наружу, затем через вторую часть (200'а) первичного теплообменника (2а), расположенную между первой отражательной пластиной (61) и отражательным кольцом (63), проходя через промежутки, разделяющие витки, снаружи внутрь, затем через последнюю часть (200"а) первичного теплообменника, расположенную между отражательным кольцом (63) и второй отражательной пластиной (62), проходя через промежутки, разделяющие витки, изнутри наружу, при этом указанное устройство производства горячих текучих сред дополнительно содержит средства (9) для принудительной циркуляции нагреваемой текучей среды, называемой «первичной», в частности холодной воды внутри трубы или труб (210, 220, 230, 240, 250), образующей(их) пучок (2а) выполняющий функцию первичного теплообменника, при этом циркуляция этой первичной текучей среды происходит противотоком по отношению к направлению циркуляции указанных горячих газов,

при этом устройство для производства горячих текучих сред отличается тем, что указанный теплообменник-конденсатор (1) содержит второй пучок (2b) труб, выполняющий функцию вторичного теплообменника, установленный неподвижно внутри указанного кожуха (10) коаксиально с первым пучком (2a) труб и на его конце, причем этот второй пучок (2b) тоже содержит трубу или группу состыкованных труб, образующих спиралевидную намотку, при этом стенка трубы (труб) выполнена из теплопроводящего материала, при этом указанная вторая отражательная пластина (62) установлена между первичным пучком (2a) и указанным вторичным пучком (2b), при этом эта вторая отражательная пластина (62) закрывает внутреннее пространство указанного вторичного пучка (2b) так, что указанные горячие газы проходят через вторичный теплообменник (2b), проходя через промежутки, разделяющие витки, снаружи внутрь, после удаляются наружу при низкой температуре через указанный рукав (122) удаления газов, при этом указанное устройство для производства горячих текучих сред содержит средства для раздельной принудительной циркуляции, по меньшей мере, одной нагреваемой текучей среды, называемой «вторичной», отличной от первичной текучей среды, внутри трубы или труб (260, 270) указанного вторичного пучка (2b), при этом циркуляция этой вторичной текучей среды происходит тоже противотоком по отношению к направлению циркуляции указанных горячих газов.

Комментарии