Способ изготовления контейнера для использования с вакуумным насосом - RU2558120C2

Код документа: RU2558120C2

Чертежи

Описание

Настоящее изобретение относится к способу производства контейнера, Соединяемого с приводимым в действие вручную насосом для дозирования текучих веществ, содержащихся в воздухонепроницаемых условиях в деформируемом мешке, расположенном в жестком корпусе.

Известным является размещение текучих веществ (жидкостей и кремов) в контейнеры, из которых эти вещества дозируются посредством ручного приведения в действие маленького насоса, установленного на горловине соответствующего контейнера. Работа насоса вызывает выход некоторого количества текучего вещества из контейнера, в котором, если контейнер жесткий, образуется вакуум, который препятствует дополнительному выходу и дозированию вещества, если в контейнер не впущен воздух (что, как правило, происходит в тех областях, в которых насос соприкасается с корпусом насоса и скользит по нему), или если контейнер не имеет основания, выполненного с возможностью герметичного перемещения по внутренней цилиндрической поверхности контейнера (смотри, например, документы US 4691847, US 4694977 и US 5971224): эта последняя система для компенсации объема контейнера посредством уменьшения его внутреннего объема при сохранении постоянного внутреннего давления, тем не менее, является очень трудоемкой и дорогой.

Во многих случаях желательно или необходимо, чтобы текучее вещество, дозируемое насосом, никогда не соприкасалось с атмосферой внутри контейнера (с дозирующим насосом, установленным на нем): герметизация текучей среды от соприкосновения с атмосферой является важной, если состав текучей среды внутри контейнера не должен претерпевать изменение, или если существенным является то, чтобы текучая среда, заключенная в контейнере, оставалась стерильной. Для достижения этого в патенте US 3420413 предложено устройство, содержащее мешок, вмещающий в себя текучее вещество, который остается изолированным (от атмосферы) внутри мешка, который (смотри колонку 4, строки 22-28) выполнен, по существу, из упругодеформируемого гибкого материала и имеет горловину, к которой герметично прикрепляется опорный элемент (имеющий фасонное отверстие для размещения насоса) после того, как мешок был наполнен текучим веществом для дозирования: после этого на упомянутый опорный элемент герметично устанавливается насос для того, чтобы таким образом предотвратить загрязнение текучей субстанции воздухом (колонка 5, строки 15-38). Затем мешок, содержащий текучую среду и имеющий насос, герметично установленный на его горловине, вставляется в жесткий корпус (очевидно, с большой осторожностью, чтобы свободный конец жесткого корпуса не соприкасался с мешком, наполненным текучим веществом, чтобы не порвать его), на которое затем упомянутый опорный элемент устанавливается и фиксируется (колонка 5, строки 56-61). Следовательно, между наружной поверхностью мешка и внутренней поверхностью жесткого корпуса образовано промежуточное пространство, которое соединено с атмосферой через отверстие, имеющееся в основании контейнера; таким образом, когда текучее вещество извлекается из мешка посредством приведения в действие насоса, мешок сжимается атмосферным давлением так, что вещество может быть легко извлечено и удалено наружу посредством насоса (колонка 5, строки 70-73). Основной недостаток упомянутого выше устройства заключается в том, что деформируемый мешок должен быть наполнен текучим веществом до того, как мешок будет вставлен в соответствующий жесткий контейнер, и в том, что работа по введению мешка в контейнер является очень тонкой, потому что мешок может быть легко порван при введении вовнутрь контейнера.

В JP 05 031790А и JP 05 031791А, опубликованных 9 февраля 1993, описано, как мешок, выполненный из упругодеформируемого материала, может быть изготовлен непосредственно внутри жесткого контейнера. Для этой цели, вытянутая заготовка (выполненная из термопластичного материала и имеющая вытянутый полый цилиндрический корпус, открытый на одном конце, причем заготовка имеет горловину, из которой в радиальном направлении проходит фланец) вводится в жесткий контейнер, имеющий выпускное отверстие, из которого проходит горловина, на свободный край которого опирается фланец заготовки, которая нагревается, толкается к основанию контейнера толкателем и затем надувается внутри контейнера до тех пор, пока не будет образован мешок, наружная поверхность которого прилипнет (по меньшей мере, большей частью своей поверхности) к внутренней поверхности контейнера. Мешок, полученный таким образом, также имеет горловину, по меньшей мере, концевая часть которой имеет проходящие наружу продольные ребра и некоторые радиальные ребра или выступы, проходящие от той поверхности фланца заготовки, которая обращена к свободному краю горловины контейнера, в который вставлен мешок: эти ребра или выступы образуют каналы для воздуха, который проникает снаружи между контейнером и мешком, для обеспечения сплющивания или деформирования вовнутрь последнего во время дозирования наружу текучего вещества через насос, предотвращая таким образом образование внутри мешка вакуума, который мог бы препятствовать дозированию текучего вещества.

В частности, в двух патентах Японии способ, используемый для раздувания заготовки, не обеспечивает образование мешка с равномерными стенками. В этом отношении во время раздувания мешок не образуется равномерно, но в некоторых точках непосредственно касается наружного контейнера. В точках, в которых мешок соприкасается с контейнером, образуется уплотнение, которое препятствует свободному выходу находящегося ниже воздуха, результатом чего является то, что в части ниже области соприкосновения создается высокое давление, делающее затруднительным оптимальное раздувание мешка. Причиной этого является то, что из области, в которой создано уплотнение, воздух выходит очень медленно, следовательно, давление раздувания заготовки должно сохраняться в течение значительного времени. Это влияет на время, требуемое для изготовления контейнера.

В это время заготовка охлаждается, создавая риск неоптимального раздувания мешка с последующим риском разрывания мешка и образования неоднородной толщины стенок.

В патенте FR 2902083 А1 описан контейнер, например, бутылка и флакон, используемые в областях косметики, медицины и химии, который содержит наружную и внутреннюю стенки, отделенные друг от друга тонким слоем воздуха, и горловину с наружной резьбой для взаимодействия с закупоривающей системой. Стенки не соединены друг с другом в области отверстия контейнера. Слой воздуха имеет меньшую толщину, чем толщина стенок. Горловина образована продолжением внутренней стенки и выполнена с возможностью введения в нее насоса без выталкивания воздуха. Внутренняя стенка выполнена из пластикового материала. Наружные стенки выполнены из металла, стекла или дерева. Внутренние и наружные стенки выполнены из непрозрачного/прозрачного жесткого или гибкого/резинового термопластичного материала.

Наружный контейнер имеет каналы для выхода воздуха, захваченного между внутренним контейнером и наружным контейнером из-за расширения внутреннего контейнера при его раздувании. Эти каналы обеспечивают сообщение внутренней части наружного контейнера с окружающей средой. Каналы созданы в соответствии с горловиной контейнера между наружным контейнером и внутренним контейнером и на нижней части контейнера. Эти каналы обеспечивают свободный выход воздуха при раздувании внутреннего мешка.

Следовательно, основной целью настоящего изобретения является создание способа изготовления деформируемого мешка, который менее подвержен разрыву во время раздувания и который полностью занимает весь объем полости, внутри которой он надувается.

Способ согласно настоящему изобретению также позволяет производить контейнер более быстро по сравнению с традиционными способами.

Эти и другие цели достигаются за счет создания способа изготовления контейнера, согласно которому обеспечивают, по существу, наружный жесткий корпус, имеющий горловину, образующую отверстие, дающее доступ к полости корпуса; обеспечивают заготовку, образованную из термопластичного материала, причем заготовка содержит горловину, из которой в радиальном направлении проходит фланец; нагревают упомянутую заготовку до температуры выше точки размягчения термопластичного материала; размещают заготовку в отверстии корпуса; подают во внутреннюю часть заготовки первую струю воздуха, которая надувает заготовку для образования мешка, который, по меньшей мере, частично занимает упомянутую полость корпуса, причем стенки упомянутого мешка поджимаются в соприкосновение со стенками, образующими упомянутую полость, согласно которому дополнительно, по меньшей мере, во время подачи струи воздуха для обеспечения расширения заготовки для образования мешка к области между заготовкой и внутренними стенками внутренней части контейнера прикладывают вакуум.

Предпочтительно вакуум, прикладываемый к области между заготовкой и внутренними стенками внутренней части контейнера, подается посредством соединения этой области с источником вакуума.

Предпочтительно источник вакуума представляет собой вакуумный насос.

Предпочтительно вакуум имеет величину меньше чем -0,5 бар.

Предпочтительно вакуум в области между заготовкой и внутренними стенками внутренней части контейнера прикладывают до и/или во время подачи струи.

Предпочтительно после подачи первой струи воздуха во внутреннюю часть заготовки прерывают упомянутую первую струю для обеспечения сжатия упомянутого термопластичного материала с его последующим отделением от стенок контейнера для того, чтобы обеспечить вытягивание воздуха, сжатого посредством расширения мешка и захваченного между мешком и стенками, образующими упомянутую полость; вдувают во внутреннюю часть мешка финальную струю воздуха, причем упомянутая финальная струя воздуха полностью надувает упомянутый мешок так, чтобы заставить его соприкасаться, по существу, с каждой точкой, по меньшей мере, внутренней боковой поверхности полости; и прерывают струю воздуха для обеспечения небольшого сжатия мешка, который, таким образом, по меньшей мере, частично отделяется от стенок полости.

Предпочтительно после прерывания начальной струи воздуха и во время ожидания сжатия мешка подают дополнительную струю воздуха во внутреннюю часть заготовки для такого дополнительного ее надувания, чтобы она занимала упомянутую полость корпуса даже в большей степени, причем стенки упомянутого мешка также поджимаются в соприкосновение со стенками, образующими упомянутую полость, затем прерывают упомянутую дополнительную струю для обеспечения сжатия упомянутого термопластичного материала с последующим отделением его от стенок контейнера, чтобы обеспечить дополнительное истечение воздуха, сжатого посредством надувания мешка и захваченного между мешком и стенками, образующими упомянутую полость.

Предпочтительно описанные этапы повторяются до тех пор, пока мешок не займет упомянутую полость почти полностью во время подачи струи.

Предпочтительно струя воздуха прерывается по прошествии времени 0,3-3 сек.

Предпочтительно струя воздуха имеет давление 2-6 бар.

Предпочтительно заготовка нагревается до температуры 100-150°С.

Предпочтительно жесткий корпус выполнен из стекла.

Предпочтительно заготовка/мешок выполнена из полиэтилентерефталата, и/или полиэтилена, и/или полипропилена, и/или посредством совместного инжекционного формования различных слоев.

Предпочтительно к внутренней части контейнера прикладывают вакуум и восстанавливают, по существу, атмосферное давление цикличными этапами согласно состоянию подачи струи воздуха во внутреннюю часть контейнера.

Далее предложенный способ будет описан более подробно в качестве неограничивающих вариантов его реализации со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 - жесткий наружный контейнер, в который вставлена заготовка, которая при надувании, образует деформируемый мешок;

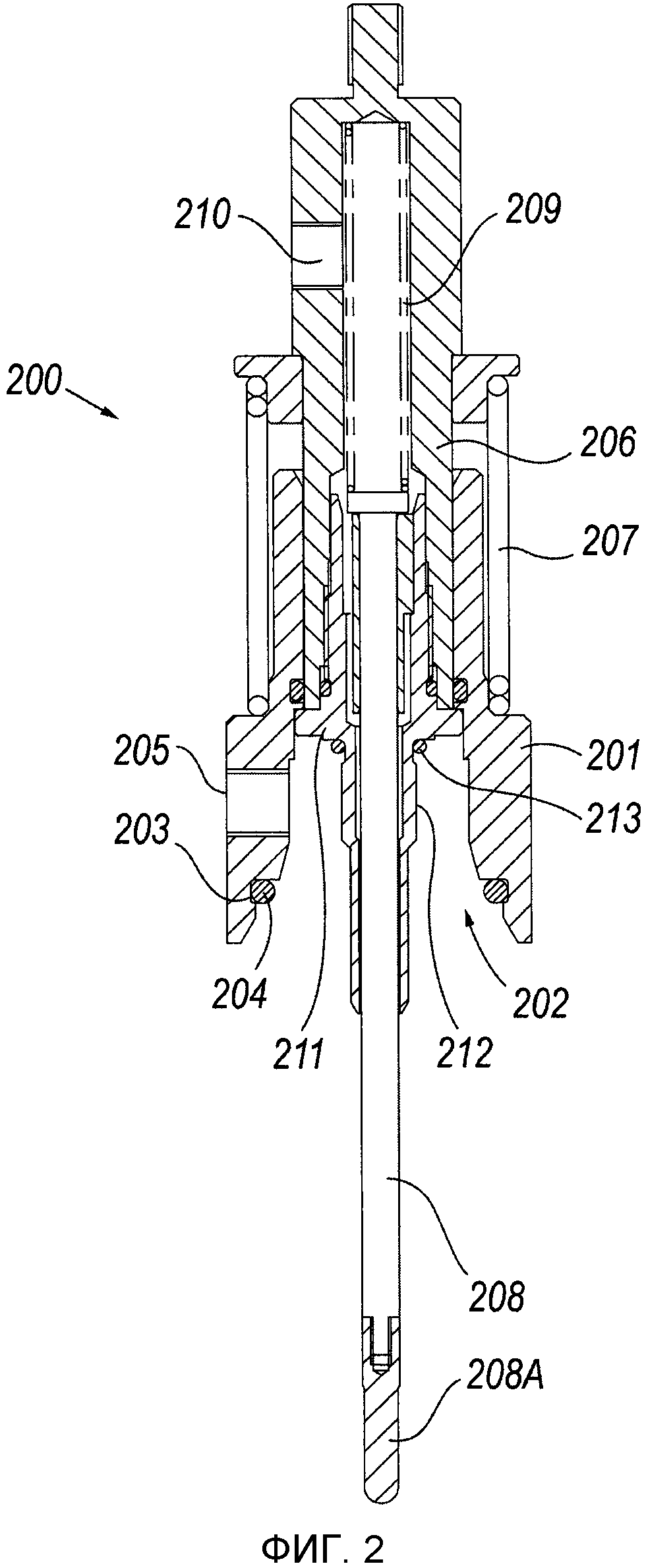

фиг. 2 - головка дутьевого формования, присоединенная к горловине контейнера для образования мешка;

фиг. 3-5 - виды в разрезе различных этапов процесса образования деформируемого мешка;

фиг. 6 - вид контейнера, изготовленного способом согласно настоящему изобретению;

фиг. 7 - вид в увеличенном масштабе части контейнера с фиг. 6.

Сначала обратимся к фиг. 1, на которой изображен первый этап способа согласно настоящему изобретению.

Сначала выполняют жесткий наружный корпус 5, имеющий горловину 6, образующую отверстие, дающее доступ к полости 7 корпуса. Горловина имеет наружную резьбу 6А, используемую для установки вакуумного насоса (с помощью кольцевой крышки), как описано далее в этом документе.

Корпус 5 предпочтительно выполнен из прозрачного материала, такого как прозрачный пластик или стекло.

Выполняют заготовку 8 посредством формования пластического материала, такого как полиэтилентерефталат (РЕ), полиэтилен (РЕТ), полипропилен (РР) или подобного, или посредством совместного инжекционного формования различных слоев отличающихся друг от друга материалов. Заготовка 8 содержит скругленный снизу вытянутый корпус. Она также содержит горловину 2, из которой проходит в радиальном направлении фланец 3. Из наружной части горловины проходят зубья 2А, использование которых поясняется в настоящем описании далее.

Поперечные размеры корпуса заготовки 8 таковы, что она может быть свободно вставлена в жесткий корпус 5, при этом горловина 2 заготовки имеет такие форму и размеры, что она легко проходит в отверстие в горловине 6 корпуса 5, причем свободные концы зубьев, по существу, находятся в соприкосновении с внутренней поверхностью отверстия в горловине 6, и выступающий фланец 3 заготовки опирается на горловину 6 через кольцевую крышку 300, навинченную на резьбу, имеющуюся на горловине 6.

Кольцевая крышка не прилегает герметично к верхней части горловины. Таким образом, образованы свободные проходы между фланцем 3 заготовки и концевой кромкой горловины 6 контейнера, при этом также образованы другие свободные проходы (между каждым зубом 4 и зубом, смежным с ним) между наружной поверхностью горловины 2 заготовки и внутренней поверхностью отверстия в горловине 6 жесткого корпуса 5.

По существу, камера 7 находится в свободном сообщении с окружающей средой.

Заготовку нагревают до температуры, достаточной для размягчения (пластификации) пластикового материала, образующего заготовку. Согласно настоящему способу ее нагревают, например, до температуры 120°С в течение 4-7 секунд.

Будучи нагретой, она вводится в корпус 5 для того, чтобы получить такую ситуацию, как изображенная на фиг. 1. А именно фланец 3 заготовки опирается на кольцевую крышку 300, которая была заранее привинчена (или прикреплена иначе) к горловине 6 корпуса 5.

Как видно из фиг. 3, головка дутьевого формования связана с выходным отверстием контейнера.

Головка 200 дутьевого формования содержит фасонную часть 201 с полостью 202 в ее нижней стороне (фиг. 2). Полость выполнена с возможностью размещения в ней части наружного корпуса 5 формуемого контейнера. В частности, в стенках, обращенных к полости фасонной части 202, предусмотрено гнездо 203 для размещения первой уплотнительной прокладки 204.

Фасонная часть содержит вытяжной канал 205, сообщающийся с источником вакуума (например, вакуумным насосом). Она установлена с возможностью перемещения при сжатии первой пружины 207 на промежуточной части 206. Промежуточная часть 206 имеет осевую полость, в которую вставлена насадка 208 с возможностью перемещения при сжатии второй пружины 209 и сообщения с источником сжатого воздуха через отверстие.

Преимущественно насадка удерживается в осевом направлении с помощью элемента с фланцем, герметично присоединенного к промежуточной части 206.

Элемент с фланцем представляет собой вытянутую часть 212, вставляемую в заготовку, которая имеет такой же радиус, что и внутренний радиус горловины заготовки.

На вытянутой части 212 установлено уплотнительное кольцо 213, которое герметично прилегает к заготовке, когда головка дутьевого формования находится в своем рабочем положении.

Головку 200 дутьевого формования опускают на контейнер (фиг. 3), и насадка проникает в отверстие заготовки. Ее концевая часть 208 соприкасается с нижней частью заготовки 8, и, по мере того как опускание продолжается, заготовка растягивается до тех пор, пока она не коснется основания наружного контейнера 5.

Заготовка растягивается постепенно при условии, что тяговое усилие сделано равномерным посредством пружины 209. Когда насадка коснулась основания контейнера, дальнейшее опускание головки раздувного формования вызывает дальнейшее сжатие пружины 209.

Опускание продолжается до тех пор, пока часть 211 с фланцем не будет опираться на фланец 3 заготовки. Уплотнительное кольцо 213 герметизирует последний.

В то время как головка дутьевого формования опускается на контейнер, фасонная часть 201 опирается на контейнер для сжатия первой пружины 207. Соприкосновение между двумя частями достигается посредством первой прокладки 204. В результате этого внутренняя часть 7 контейнера и канал 205 находятся в сообщении, непроницаемом для текучей среды.

Когда это положение достигнуто, начинается цикл дутьевого формования, которое может быть осуществлено различным образом.

Согласно первому способу раздувания после размещения фиксирующей головки к каналу 205 присоединяют источник вакуума (например, посредством открывания клапана), в результате чего во внутренней части 7 контейнера образуется вакуум, и воздух вытягивается из нее (стрелка D). В этом состоянии источник вакуума присоединен к области между заготовкой и внутренними стенками контейнера.

Одновременно с этим (или сразу же после этого) сжатый воздух подают (стрелка Р) в насадку 208, герметично присоединенную к горловине 2 заготовки 8.

Затем первая струя воздуха раздувает заготовку 8 так, чтобы образовывать мешок 8 (обозначенный той же ссылочной позицией, что и заготовка), который, по меньшей мере, частично занимает полость упомянутого корпуса. Раздувающие воздух или текучая среда, подаваемые во внутреннюю часть заготовки, имеют давление 0,5-10 бар в зависимости от толщины заготовки, Предпочтительно 3 бар. Вакуум, присутствующий снаружи заготовки в контейнере, способствует раздуванию мешка.

Этап дутьевого формования продолжается около 2-12 сек. Воздух струи имеет температуру окружающей среды, но также может быть горячим в зависимости от требований.

В частности, подача воздуха в заготовку вызывает раздувание мешка, который прилипает к стенкам, образующим полость 7.

В известном уровне техники мешок раздувается до тех пор, пока давление воздуха, захваченного в промежуточном пространстве, образованном между мешком и стенками полости 7, не достигнет величины, равной давлению воздуха, подаваемого в заготовку. В этом отношении внезапное прилипание новообразованного мешка к сторонам полости 7 создает уплотнение, которое затрудняет выход наружу воздуха, присутствующего в этом промежуточном пространстве. Таким образом, раздувание мешка является только частичным. В известном уровне техники мешок удерживается под давлением при ожидании выхода воздуха, присутствующего в промежуточном пространстве, к горловине контейнера, причем для ускорения выхода используют более высокие давления.

Согласно настоящему изобретению, как видно из фиг. 4, как только приложен вакуум, мешок «раздувается» моментально, довольно равномерно, следовательно, способствуя последующему раздуванию посредством давления воздуха, подаваемого через насадку. Следовательно, раздувание облегчено за счет присутствия вакуума.

Когда мешок полностью сформирован, подача воздуха через насадку прекращается. Тогда клапан, соединяющий канал 205 с источником вакуума, закрывают. В этом состоянии источник вакуума отсоединен от области между заготовкой и внутренними стенками контейнера, то есть там больше нет вакуума. Таким образом, головка удаляется из новообразованного контейнера.

Согласно альтернативному варианту осуществления цикла раздувания вместо поддержания давления до тех пор, пока мешок не будет полностью образован, первая струя воздуха может быть прервана для сведения к нулю давления внутри мешка (то есть для сведения его к равному атмосферному давлению). Преимущественно область между мешком и стенками, образующими полость контейнера, также может быть приведена к атмосферному давлению.

Любой сжатый воздух (если таковой есть), захваченный между нижней частью мешка и нижней частью контейнера, сжимает мешок и отсоединяет его от стенок, образующих полость, для выхода через горловину.

Сведение к нулю вакуума между мешком и контейнером способствует быстрому и незамедлительному отсоединению любой части мешка, которая может быть присоединена к стенкам контейнера.

Эта процедура, конечно, заставляет мешок, по существу, отсоединиться от внутренних стенок контейнера. По существу, предотвращено любое гипотетическое прилипание мешка к стенкам, образующим полость, например, из-за температуры пластикового материала и своего рода «эффекта приклеивания».

По прошествии времени, требуемого для сжимания мешка и выхода воздуха (около 0,2-0,5 сек), в мешок подается следующая струя воздуха, и преимущественно снова возникает вакуум посредством соединения канала 205 с источником вакуума. На этот раз мешок 8 заполняет полость 7 в большей степени (фиг. 4). В этом отношении воздух, оставшийся захваченным в промежуточном пространстве 7А, имеет исходный объем, меньший, чем объем, присутствовавший между заготовкой и стенками полости во время предыдущего этапа. Причиной этого является то, что в момент, когда подается струя воздуха (фиг. 3), мешок занимает больший объем полости, чем заготовка.

Как и в предыдущем случае, эта следующая струя воздуха поддерживается на время от 0,5 до 1 сек. Затем она прекращается, и вакуум снимается, мешок сдувается, и сжатый воздух в промежуточном пространстве 7А выходит, как описано ранее. В этой ситуации мешок почти полностью заполнил полость.

В этот момент снова прилагается вакуум, и финальная струя воздуха подается для того, чтобы полностью раздуть мешок. В этом отношении, воздуха, окружающего мешок и захваченного между последним и стенками, образующими углубление, очень мало, и он почти полностью отсасывается с помощью вакуума. На рассматриваемом этапе струя поддерживается немного дольше, чем на предшествующих этапах. Это позволяет малому количеству воздуха, остающегося в промежуточном пространстве, выйти или быть вытянутым.

При окончании этого последнего этапа вакуум сводят к нулю, струю прекращают и насадку 208 извлекают.

В это же время мешок охлаждается и немного сжимается по причине теплового сжатия, что заставляет его отделяться, по существу, равномерно от стенок, образующих полость контейнера.

Только что был описан и проиллюстрирован способ раздувания мешка, при котором для раздувания мешка использовали единственную струю воздуха. Приложение вакуума к контейнеру улучшает образование мешка.

Также был описан способ, содержащий три этапа раздувания. Подаются, по существу, три последовательных струи, разделенные друг от друга подходящими паузами. Во время пауз в контейнере восстанавливается атмосферное давление. Цикл длится около 3-5 сек для сосуда емкостью 30 мл.

В зависимости от размеров контейнера и мешка могут потребоваться больше последовательных струй. По существу, этап впрыска воздуха и последующего прерывания струи для обеспечения удаления воздуха из промежуточного пространства снаружи мешка может повторяться столько раз, сколько требуется.

Согласно еще одному варианту осуществления цикла раздувания вакуум поддерживается во время этапов активации/прерывания упомянутых струй, которые остаются разделенными друг от друга способом, не отличающимся от того, который уже был описан.

Однако согласно настоящему изобретению вакуум в полости должен быть обязательно образован до и/или во время подачи воздуха через насадку. Вакуум может быть сведен к нулю (и, следовательно, может быть восстановлено атмосферное давление или давление, слегка превосходящее его) во время некоторых этапов раздувания мешка.

Следует заметить, что последовательные струи воздуха, подаваемые в мешок после первой, могут иметь постоянное давление (например, 3 бар, как упомянуто выше) или могут иметь давление, которое меняется в зависимости от конкретного этапа раздувания. Например, первая струя, подаваемая в мешок, может иметь меньшее давление, чем финальная сохраняемая струя, или наоборот. Следовательно, регулировка давления может быть оптимизирована, даже с различиями между одной струей и следующей, для достижения максимально возможной однородности толщины мешка.

Такое же рассуждение действительно для вакуума, который возникает внутри контейнера. Было определено, что вакуум изменяется между высоким вакуумом (менее чем величина в -0,5 бар) и давлением, которое немного меньше, чем атмосферное давление.

Тем не менее, важным является то, что, по меньшей мере, на одном этапе цикла раздувания мешка во внутренней полости контейнера образуется вакуум (например, через канал 205).

Мешок, образованный внутри контейнера, имеет, по существу, равномерную и однородную толщину в отличие от толщины в известных способах. Он также менее подвержен разрывам.

Более того, в настоящем решении мешок отсоединен от стенок полости контейнера. Он отсоединен в том смысле, что, по существу, однородное пространство существует, по меньшей мере, между боковой стенкой мешка и стенками полости, которое способствует проходу воздуха при использовании насоса.

Для завершения описания следует заметить, что пользователь, получающий контейнер 5 с мешком 8, уже вставленным в него и удерживаемым в нем (фиг. 6), вводит в мешок (через отверстие в его горловине 2) заданное количество текучего вещества, которое может наполнить мешок до его горловины 2. Затем пользователь вставляет в мешок 8 через отверстие в его горловине насос, приводимый в действие вручную, имеющий дозирующий шток (который выступает наружу мешка 8 и контейнера 5) и погружную трубку, которая погружена в текучее вещество, содержащееся в мешке.

Затем насос Р надежно прикрепляется к горловине 6 контейнера известным способом, например, посредством дополнительной кольцевой крышки, которая присоединяется (например, защелкивается) к той, что уже присутствует на горловине контейнера.

Дополнительная кольцевая крышка опирается на верхнюю поверхность кольца, которое выступает в радиальном направлении из корпуса насоса и вдавливает ее в герметичное соприкосновение с фланцем 3 мешка 8, таким образом, вдавливая нижнюю часть насоса в полость горловины 2 мешка, где она образует уплотнение, причем это уплотнение дополнительно улучшено пружинной шайбой, расположенной сразу же под кольцом.

В приведенном выше описании фланец мешка опирается на кольцевую крышку 300, но в альтернативном варианте осуществления он может непосредственно соприкасаться с горловиной контейнера, причем резьба присутствует только на фиксирующей насос кольцевой крышке.

Контейнер 5 очевидно может быть выполнен из любого жесткого или, по существу, жесткого материала (вдобавок к стеклу), например, из алюминия или другого металла или из жесткого пластика.

Во всех случаях для правильной работы насоса важно, чтобы промежуточное пространство сообщалось с окружающей средой, например, через описанные каналы, образованные между горловиной контейнера и горловиной мешка, под кольцевой крышкой 300 или фланцем.

Преимущественно, если присутствуют как кольцевая крышка, так и дополнительная кольцевая крышка, то извлекать мешок из контейнера очень легко, когда продукт из него потреблен. В этом отношении извлечение мешка облегчается посредством отвинчивания кольцевой крышки и удаления ее с контейнера.

Преимущественно, для улучшения раздуваемости мешка, между мешком (заготовкой) и контейнером может быть применена смазывающая пленка, обеспечивающая лучшее раздувание мешка.

В приведенном выше описании был описан только один тип дутьевой головки. Тем не менее, очевидно, что дутьевая головка может иметь конфигурации, которые отличаются от описанной. Важно то, что дутьевая головка обеспечивает средство для герметичного соединения области между заготовкой и внутренними стенками внутренней части контейнера с источником вакуума.

Как было описано, предусмотрены каналы между фланцем 3 горловины заготовки и концевым краем горловины 6 контейнера.

Эти каналы соединяют внутреннюю часть контейнера и, в частности, область между заготовкой и внутренними стенками внутренней части контейнера с наружной частью контейнера.

Посредством этих каналов дутьевая головка обеспечивает герметичное соединение области между заготовкой и внутренними стенками внутренней части контейнера с источником вакуума. Таким образом, область между заготовкой и внутренними стенками контейнера может быть соединена с источником вакуума для образования вакуума в этой области.

В описанном выше варианте осуществления между источником вакуума и каналами предусмотрено клапанное средство так, что источник вакуума может быть соединен или отсоединен от источника, когда это требуется и, в частности, по меньшей мере, во время подачи струи воздуха в заготовку. Преимущественно предусмотрен трехходовой клапан, у которого один ход свободно соединен с окружающей средой, один ход соединен с источником воздуха, и один ход соединен с каналами.

В другом варианте осуществления средство для раздувания заготовки и для образования вакуума в области между заготовкой и внутренними стенками контейнера реализовано с помощью отдельных устройств.

Реферат

Настоящее изобретение относится к способу производства контейнера, соединяемого с приводимым в действие вручную насосом для дозирования текучих веществ, содержащихся в воздухонепроницаемых условиях в деформируемом мешке, расположенном в жестком корпусе. Техническим результатом заявленного изобретения является повышение прочности деформируемого мешка на разрыв во время раздувания и сокращение времени изготовления контейнера. Технический результат достигается способом изготовления контейнера, согласно которому обеспечивают наружный жесткий корпус, имеющий горловину, образующую отверстие, дающее доступ к полости корпуса. Обеспечивают заготовку из термопластичного материала. Причем заготовка содержит горловину, из которой в радиальном направлении проходит фланец. Нагревают заготовку до температуры выше точки размягчения термопластичного материала и размещают в отверстии корпуса. Подают во внутреннюю часть заготовки первую струю воздуха, которая раздувает заготовку для образования мешка, который, по меньшей мере, частично занимает упомянутую полость корпуса. Причем стенки мешка поджимаются в соприкосновение со стенками, образующими упомянутую полость. При этом во время подачи струи воздуха для осуществления расширения заготовки к области между заготовкой и внутренними стенками внутренней части контейнера прикладывают вакуум. 13 з.п. ф-лы, 7 ил.

Формула

- обеспечивают, по существу, наружный жесткий корпус (5), имеющий горловину (б), образующую отверстие, дающее доступ к полости корпуса,

- обеспечивают заготовку, образованную из термопластичного материала, причем заготовка содержит горловину (2), из которой в радиальном направлении проходит фланец (3),

- нагревают упомянутую заготовку до температуры выше точки размягчения термопластичного материала,

- размещают заготовку в отверстии корпуса,

- подают во внутреннюю часть заготовки первую струю воздуха, которая раздувает заготовку для образования мешка, который, по меньшей мере, частично занимает упомянутую полость корпуса, причем стенки упомянутого мешка поджимаются в соприкосновение со стенками, образующими упомянутую полость,

отличающийся тем, что дополнительно:

- по меньшей мере, во время подачи струи воздуха для осуществления расширения заготовки для образования мешка к области между заготовкой и внутренними стенками внутренней части контейнера прикладывают вакуум.

- прерывают упомянутую первую струю для обеспечения сжатия упомянутого термопластичного материала с его последующим отделением от стенок контейнера для того, чтобы обеспечить вытягивание воздуха, сжатого посредством расширения мешка и захваченного между мешком и стенками, образующими упомянутую полость,

- вдувают во внутреннюю часть мешка финальную струю воздуха, причем упомянутая финальная струя воздуха полностью надувает упомянутый мешок так, чтобы заставить его соприкасаться, по существу, с каждой точкой, по меньшей мере, внутренней боковой поверхности полости, и

- прерывают струю воздуха, чтобы таким образом обеспечить сжатие мешка, который, таким образом, по меньшей мере, частично отделяется от стенок полости.

Комментарии