Теплообменный блок и способ осуществления теплообмена - RU2675436C2

Код документа: RU2675436C2

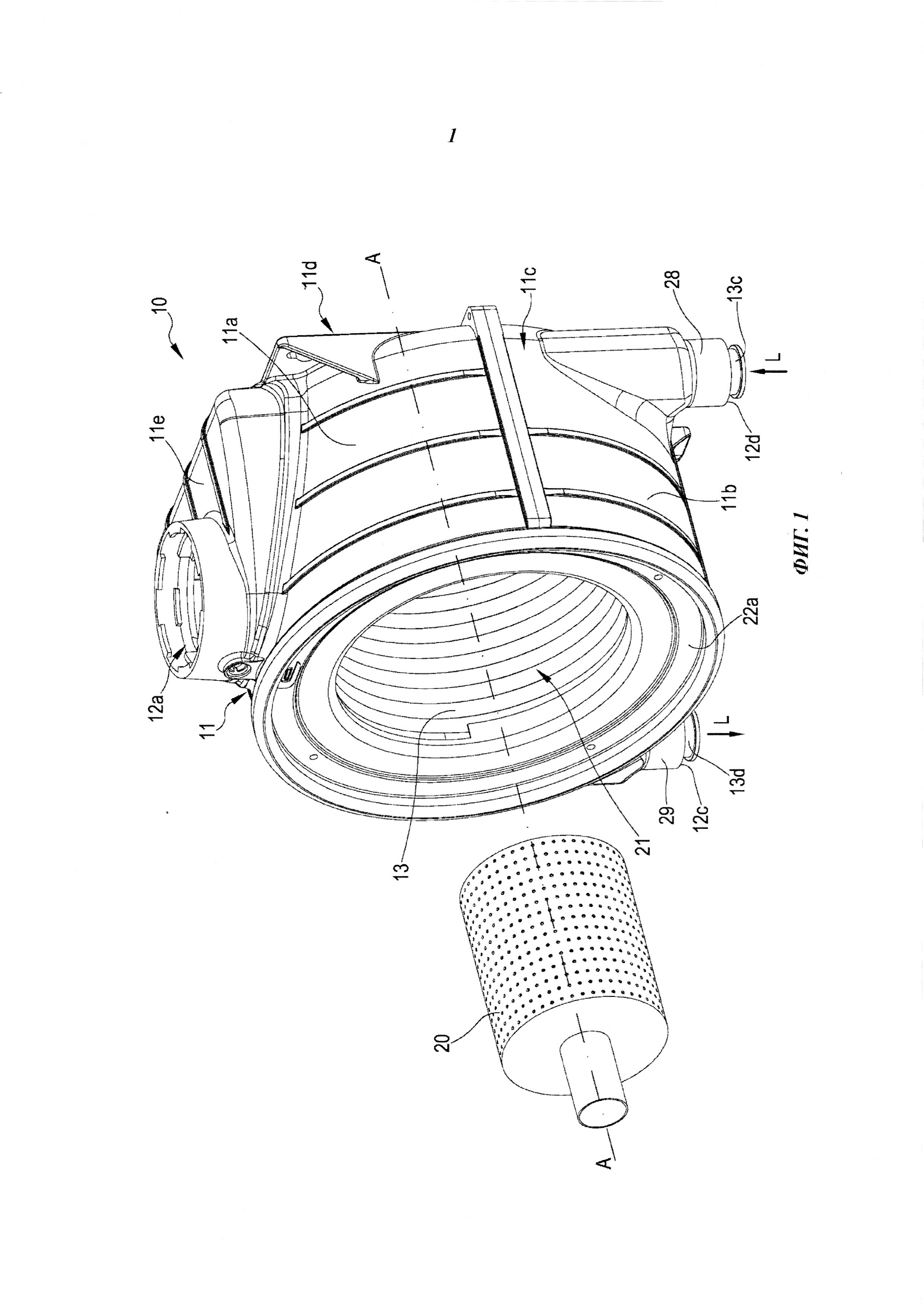

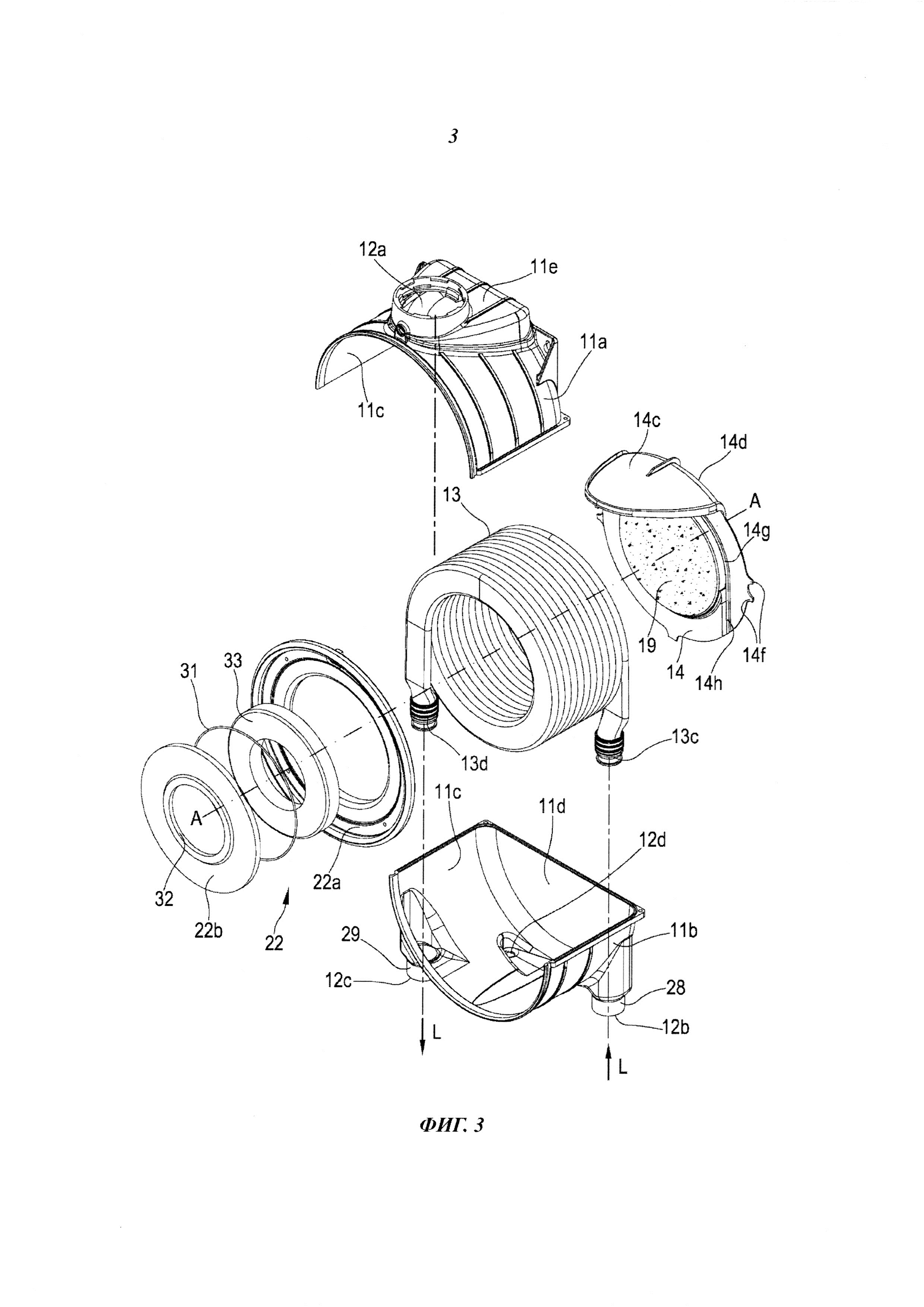

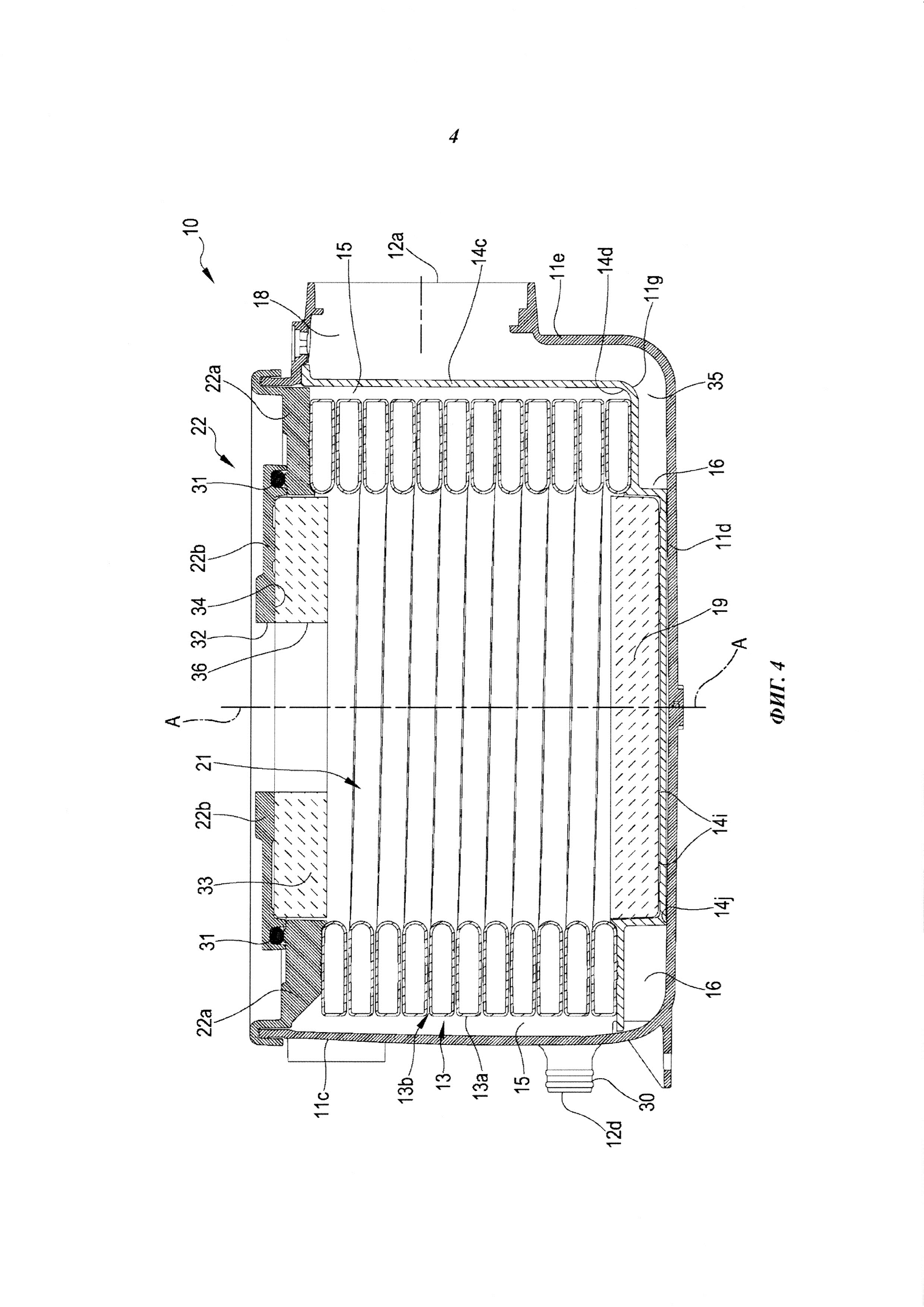

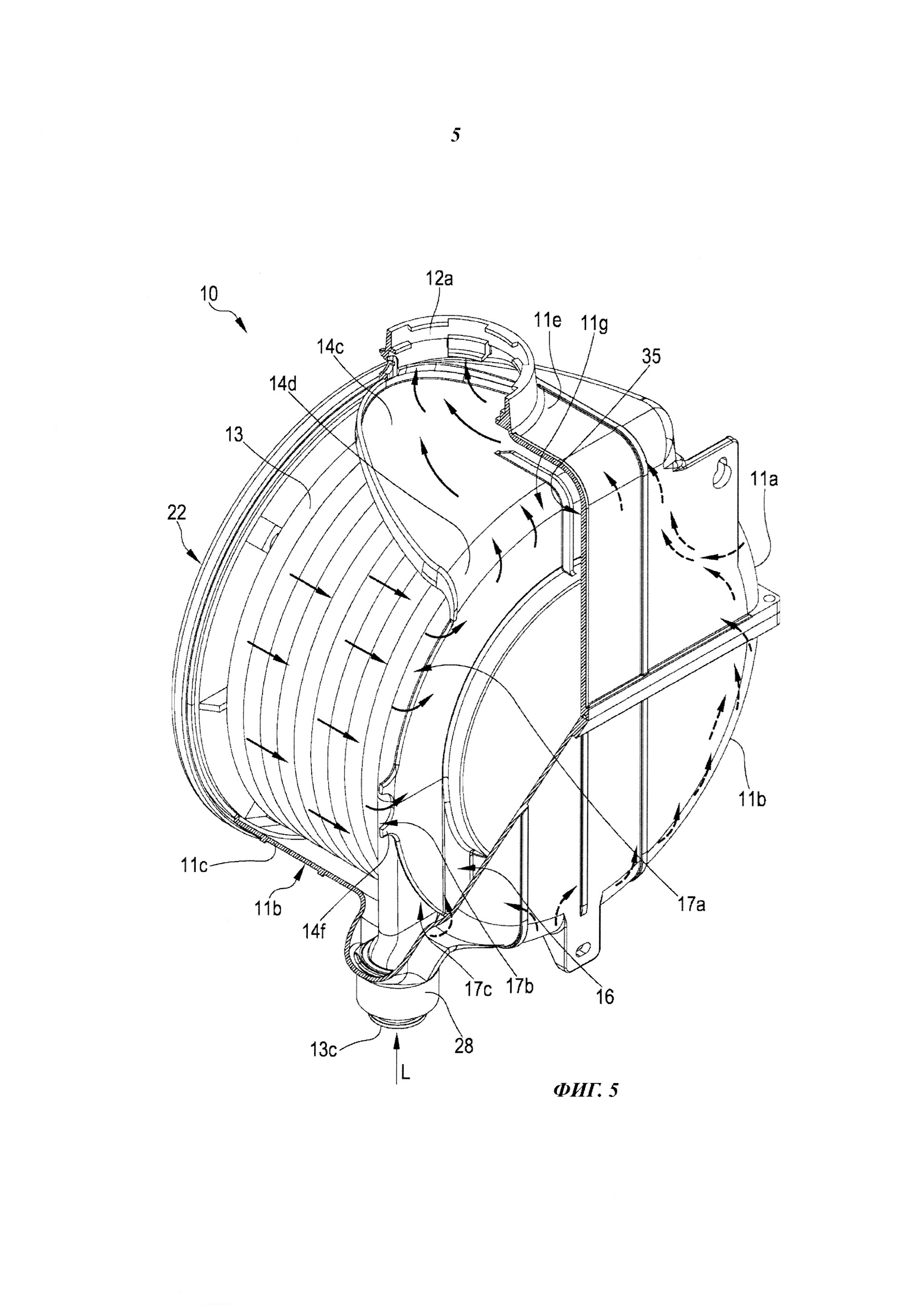

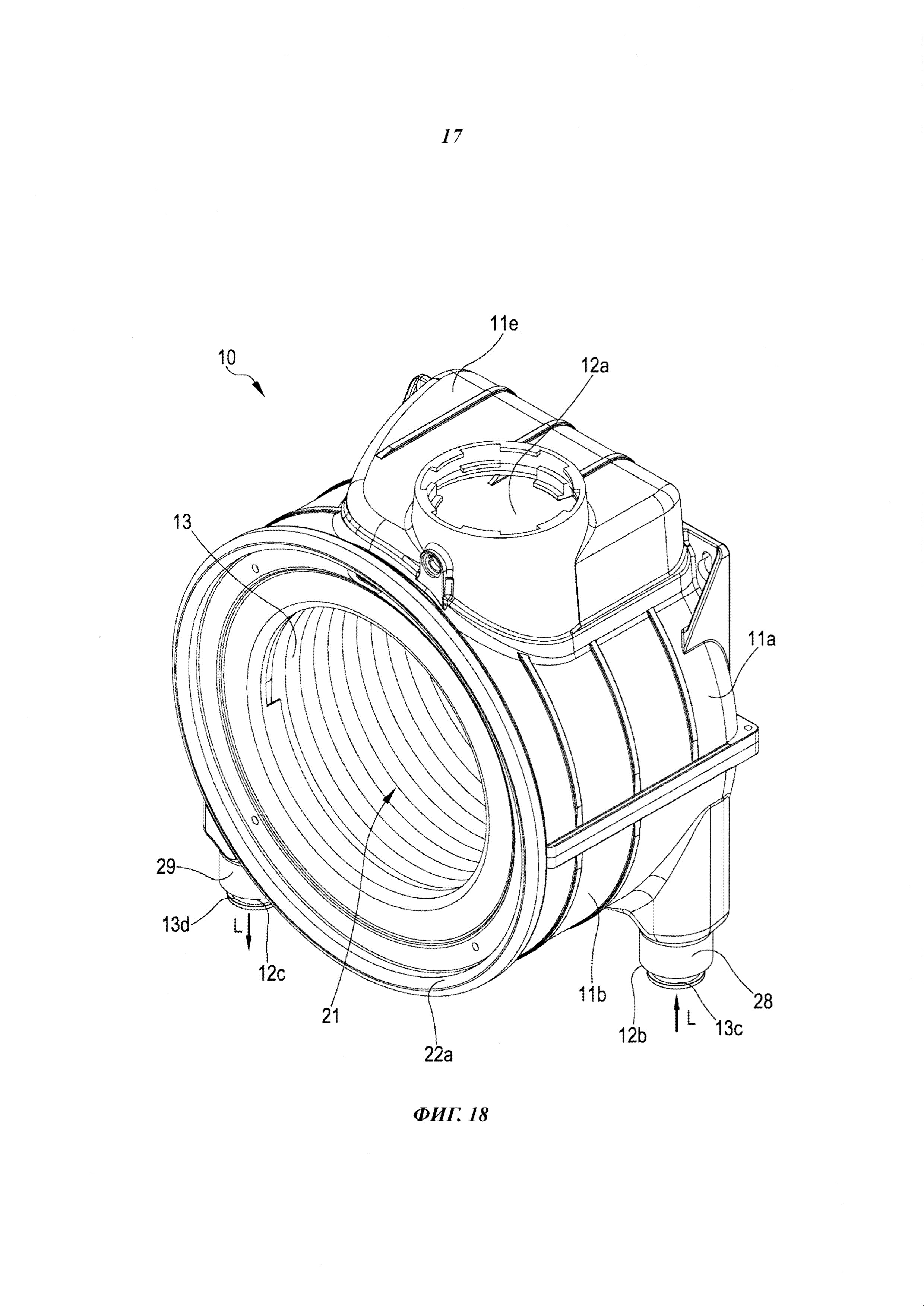

Чертежи

Описание

Предпосылки создания изобретения

Настоящее изобретение относится к теплообменному блоку и способу теплообмена, который может быть реализован посредством такого блока.

В частности, изобретение относится к теплообменному блоку, содержащему по меньшей мере один теплообменник, установленный в соответствующей оболочке, и имеющему предпочтительное, хотя и не исключительное, применение в водонагревательных устройствах, системах отопления или кондиционирования воздуха, как в быту, так и в комплексах жилых зданий, промышленных или торговых зонах.

В нижеследующем описании и в прилагаемой формуле изобретения термин «теплообменный блок» используется для обозначения агрегата, предпочтительно, модульного типа, содержащего по меньшей мере один теплообменник, установленный в соответствующей оболочке и выполненный с возможностью осуществления теплообмена между первой теплопередающей текучей средой, циркулирующей внутри теплообменника, и второй теплопередающей текучей средой, протекающей в оболочке снаружи самого теплообменника.

В предпочтительном варианте осуществления, как это будет пояснено далее по тексту, изобретение относится к теплообменному блоку и способу теплообмена конденсационного типа.

Уровень техники

Как известно, теплообменный блок предназначен для передачи тепловой энергии между двумя текучими средами, а именно - первой и второй теплопередающими текучими средами, как они здесь называются.

Например, в случае обычных бытовых газовых водонагревателей, теплообменный блок предназначен для нагрева воды, циркулирующей внутри установленного в данном блоке теплообменника, посредством горячих газов горения, производимых горелкой.

С этой целью теплообменные блоки конденсационного типа выполняют, например, с возможностью использования как тепла, вырабатываемого в результате горения, так и скрытого тепла конденсации, содержащегося в газах горения. Количество извлекаемого скрытого тепла конденсации в основном зависит от температуры возвращаемой из нагревательной системы воды, поступающей на более холодную сторону теплообменного блока.

В настоящее время теплообменными блоками, особо ценимыми за свою высокую эффективность теплообмена (обусловленную присутствием большой поверхности обмена), компактность, конкурентоспособные вес и стоимость, являются те, которые оборудованы спиралевидными теплообменниками, помещенными в соответствующую оболочку.

В частности, такой теплообменник содержит по меньшей мере один трубопровод, навитый вокруг продольной оси спирали с соответствующим множеством витков, имеющих поперечное сечение, величина которого определяется в соответствии с требуемой тепловой мощностью.

Витки такого трубопровода могут иметь либо уплощенное поперечное сечение, такое, как, например, раскрыто в Международной патентной заявке WO 94/16272 на имя Le Mer или в Европейской патентной заявке ЕР 0745 813 на имя Viessmann Werke, либо круглое поперечное сечение, такое как, например, раскрыто в Международной патентной заявке WO 2005/080900 на имя Cosmogas.

В обоих случаях между последовательными витками спиралевидно навитого трубопровода задается промежуток, образующий проточный канал для протекания второй теплопередающей текучей среды (например, производимых горелкой горячих газов горения) в, по существу, радиальном направлении или в аксиально-радиальном направлении, если витки наклонены относительно продольной оси спирали. Промежуток, заданный между последовательными витками спиралевидно свитого трубопровода имеет заданную и, предпочтительно, постоянную ширину.

Спиралевидный трубопровод коаксиально теплообменнику и внутри него определяет зону подачи второй теплопередающей текучей среды, в которой, в случае газожидкостных теплообменных блоков для водонагревательных устройств обычно устанавливают горелку.

Как было сказано, вторая теплопередающая текучая среда, таким образом, стремится течь через промежутки между витками в, по существу, радиальном или аксиально-радиальном направлении, при этом отдавая тепло первой теплопередающей текучей среде, циркулирующей внутри трубопровода.

В первой конфигурации теплообменных блоков известного типа и согласно, например, раскрытому в Международной патентной заявке WO 2005/080900 на имя Cosmogas или в Европейской патентной заявке ЕР 0745813 на имя Viessmann Werke, после протекания через промежутки между витками вторая теплопередающая текучая среда достигает кольцевой сборной камеры, внешней по отношению к теплообменнику, и снаружи отграниченной боковой стенкой оболочки, чтобы затем непосредственно вытекать из блока через отверстие, выполненное в боковой стенке оболочки блока.

Во второй конфигурации теплообменных блоков известного типа и согласно, например, раскрытому в Международной патентной заявке WO 94/16272 на имя Le Mer или в Международной патентной заявке WO 2004/036121 на имя Giannoni France, для второй теплопередающей текучей среды обеспечена вторая сборная камера, определенная коаксиально теплообменнику и внутри него, позади перегораживающего элемента, являющегося несущим для диска теплоизоляции, выполненной из огнеупорного материала. Данный диск расположен внутри теплообменника с целью разделения спирали, образованной теплообменником, на две части, находящиеся соответственно относительно перегораживающего элемента выше и ниже по направлению потока второй теплопередающей текучей среды.

При этом спиралевидный теплообменник разделяется на переднюю часть, или часть первичного теплообмена, расположенную относительно указанного перегораживающего элемента выше по потоку газов горения и непосредственно подвергающуюся воздействию производимого горелкой тепла, и заднюю часть, или часть вторичного теплообмена, расположенную ниже по. потоку от указанного перегораживающего элемента и экранированную этим элементом от горелки.

В соответствии с данной второй конфигурацией блока, производимые горелкой горячие газы горения - перед выходом из теплообменного блока - протекают последовательно сначала через часть первичного теплообмена теплообменного блока к кольцевой сборной камере, проходя через разделяющие витки промежутки радиально или аксиально-радиально изнутри наружу, а затем - через часть вторичного теплообмена ко второй сборной камере, проходя через разделяющие витки промежутки радиально или аксиально-радиально изнутри наружу в направлении, по существу, перпендикулярном боковой стенке оболочки.

С функциональной точки зрения, две - передняя и задняя - части спиралевидного теплообменника предназначены для поглощения тепла, генерируемого горелкой и газообразными продуктами горения выше по потоку от перегораживающего элемента так, чтобы определить максимальную тепловую мощность, которая может быть произведена теплообменником при максимальной выходной температуре первой теплопередающей текучей среды и, соответственно, осуществить утилизацию скрытой теплоты конденсации горячих газов горения ниже по потоку от перегораживающего элемента.

В третьей известной конфигурации теплообменных блоков и в соответствии с раскрытым, например, в патенте США 4901677, вышеуказанная вторая сборная камера второй теплопередающей текучей среды задана наружно относительно спиралевидного теплообменника с оребренными трубами ниже по потоку от разделительного элемента, являющегося несущим для диска, выполненного из теплоизоляционного огнеупорного материала, причем указанный разделительный элемент установлен, в свою очередь, сзади теплообменника.

Таким образом, вторая сборная камера второй теплопередающей текучей среды образована между разделительным элементом и задней стенкой оболочки теплообменного блока, а первая и вторая сборные камеры второй теплопередающей текучей среды сообщаются между собой по текучей среде через кольцевой канал, образованный в радиально наружном положении относительно разделительного элемента и предназначенный обеспечивать возможность протекания потока второй теплопередающей текучей среды, по существу, параллельно периферийной боковой стенке оболочки и вблизи нее.

В соответствии с конфигурацией, раскрытой в Международных патентных заявках WO 94/16272, WO 2004/036121 и в патенте США №4901677, вторая сборная камера содержит выпускной проход для второй теплопередающей текучей среды, расположенный по центру камеры и коаксиально с оболочкой теплообменного блока, чтобы выпускать газы горения из второй сборной камеры в направлении, параллельном продольной оси спирали теплообменника.

В частности, в соответствии с третьей известной конфигурацией блока, раскрытой в патенте США №4901677, вторая теплопередающая текучая среда покидает теплообменный блок, протекая по выпускному каналу, проходящему аксиально и по центру от задней стенки оболочки теплообменного блока.

Сущность изобретения

Заявитель отмечает, что вышеуказанные известные конфигурации теплообменных блоков имеют некоторые недостатки и ограничения.

Что касается теплообменных блоков, имеющих указанную первую конфигурацию без внутренних перегораживающих элементов, раскрытую в WO 2005/080900 или в ЕР 1160521, было выяснено, что эти блоки, позволяя полностью использовать способность теплообменника поглощать генерируемое горелкой тепло как за счет теплообмена с газами горения, так и за счет излучения, и, соответственно, обеспечивая возможность достижения высокой максимальной тепловой мощности при максимальной выходной температуре первой теплопередающей текучей среды - не обеспечивают возможности оптимального теплообмена между радиально протекающими между витками теплообменника газами горения и первой теплопередающей текучей средой, циркулирующей в трубопроводе теплообменника.

Фактически, Заявитель обнаружил, что газы горения, преимущественно, стремятся протекать внутри оболочки теплообменного блока к выпускному отверстию, выполненному в боковой стенке оболочки, по траекториям, обходящим часть витков вдоль по аксиальной протяженности теплообменника, что не является малозначащим.

Этот недостаток особенно ощущается, если теплообменный блок имеет горизонтальное рабочее положение, так как в этом случае выпускное отверстие газов горения обращено вверх по объяснимым причинам удобства и простоты монтажа, а такое расположение способствует конвективному подъему газов, что усиливает процесс образования преференциальных обходных траекторий в теплообменнике.

Результирующие потери эффективности теплообмена в блоках такого типа нужно компенсировать использованием соответствующего количества витков теплообменника, которое зачастую превышает количество, требуемое для полного использования тепловой мощности горелки, с соответствующим увеличением аксиальной протяженности теплообменника и, следовательно, самого теплообменного блока.

Дополнительно к этому, ограниченная эффективность теплообмена, связанная с указанными преимущественными потоками газов горения внутри блока, также подразумевает то, что будет ограничена производительность последнего по конденсации, что будет снижать его общую эффективность или потребует большего числа витков теплообменника для достижения одной и той же эффективности.

В отношении теплообменных блоков, имеющих указанную вторую конфигурацию с перегораживающими элементами внутри теплообменника, и раскрытых в WO 94/16272 и WO 2004/036121, Заявитель отмечает, что эти блоки - при обеспечении возможности достижения большей, чем в первой конфигурации, производительности по конденсации с повышением эффективности блока, обеспечиваемой частью теплообменника, расположенной ниже по потоку от перегораживающего элемента - не позволяют полностью использовать тепловую мощность горелки, так как только передняя часть теплообменника непосредственно подвержена воздействию горелки и может поглощать ее тепло и за счет теплообмена с газами горения, и за счет излучения.

Таким образом, обеспечивается то, что для одной и той же общей эффективности, теплообменный блок в данной второй известной конфигурации за счет более высокой производительности по конденсации имеет размеры, меньшие, чем в рассмотренной выше первой конфигурации, но и меньшую максимальную тепловую мощность при максимальной выходной температуре первой теплопередающей текучей среды.

Более того, Заявитель установил, что конфигурация выпуска газов горения из второй сборной камеры, показанная в документах уровня техники, проиллюстрированных со ссылкой на вторую и третью известные конфигурации блоков, требует использования элементов для сбора и перемещения газов ниже по потоку от теплообменника и снаружи относительно теплообменного блока, чем будет нежелательно увеличена аксиальная протяженность последнего.

В этом смысле третья известная конфигурация блока, раскрытая в патенте США №4901677, особенно неудовлетворительна по аксиальной протяженности в результате наличия вышеуказанного проходящего от задней стенки оболочки блока аксиального выпускного канала для второй теплопередающей текучей среды.

Следует отметить, что уменьшение габаритных размеров является постоянно ужесточающимся требованием рынка, наряду с минимизацией цен и потерь давления с одной стороны, и максимизацией эффективности теплообмена с другой стороны.

Задача, являющаяся предпосылкой к изобретению, таким образом, состоит в устранении вышеуказанных недостатков и, в частности, в обеспечении теплообменного блока, который, при той же самой общей эффективности блока, совмещал бы в себе полезные аспекты вышеописанных известных конфигураций блоков с максимальной универсальностью монтажа и минимальным аксиальным размером.

В частности, целью изобретение является разработка теплообменного блока, который, при той же самой общей эффективности блока, был бы способен обеспечивать высокую максимальную тепловую мощность при максимальной выходной температуре первой теплопередающей текучей среды, и при этом имел бы меньшие ограничения по установке, а также улучшенную интенсивность теплообмена между первой и второй теплопередающими текучими средами при минимальном аксиальном размере блока.

В соответствии со своим первым аспектом, изобретение относится к теплообменному блоку, определено в пункте 1 прилагаемой формулы изобретения, предпочтительные признаки указанного блока определены в зависимых пунктах 2-34 формулы изобретения.

Конкретнее, изобретение относится к теплообменному блоку, содержащему:

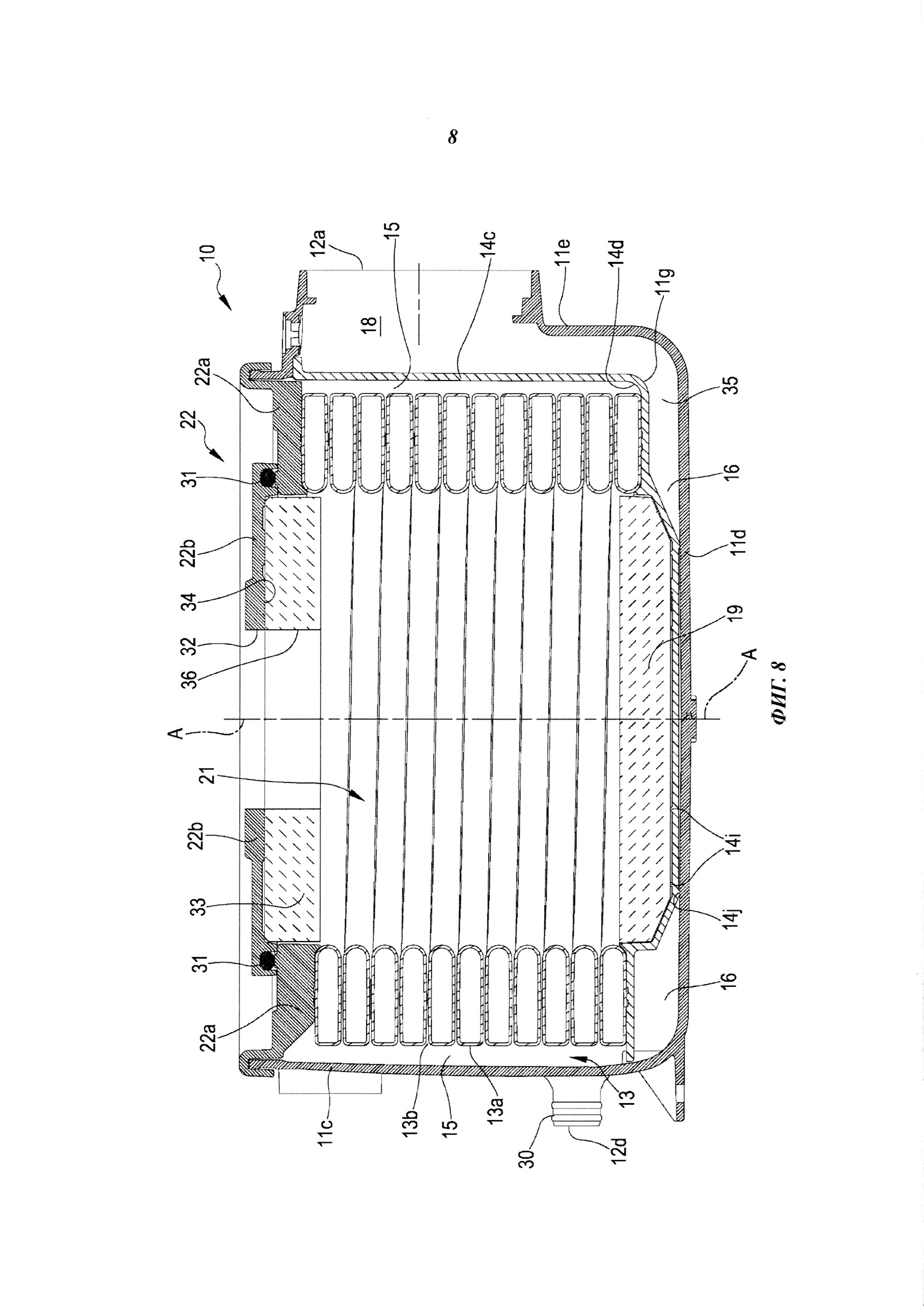

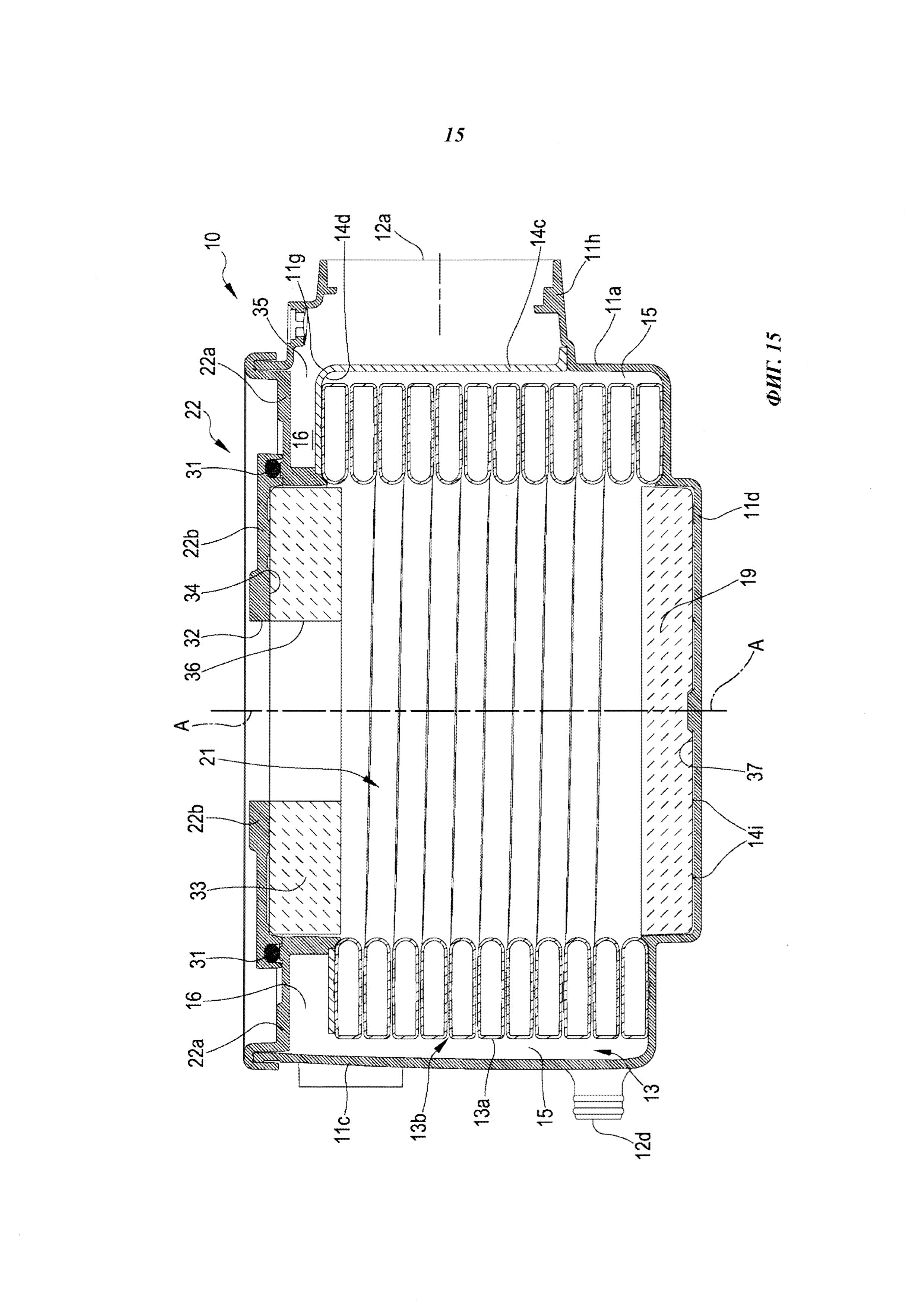

- оболочку, содержащую заднюю стенку, переднюю стенку и периферийную боковую стенку;

- спиралевидный теплообменник, содержащий по меньшей мере один трубопровод для протекания первой теплопередающей текучей среды, свитый в множество витков вокруг продольной оси спирали; причем указанный теплообменник установлен в указанной оболочке;

- зону подачи второй теплопередающей текучей среды, предназначенной для теплообмена с указанной первой теплопередающей текучей средой, образованную в оболочке коаксиально и внутри относительно указанного теплообменника;

- первую сборную камеру второй теплопередающей текучей среды, образованную снаружи относительно указанного теплообменника между радиально наружной стенкой теплообменника и периферийной боковой стенкой оболочки; и

- вторую сборную камеру второй теплопередающей текучей среды, по меньшей мере частично отграниченную по меньшей мере одним разделительным элементом, установленным в аксиально наружном положении относительно указанного теплообменника;

причем периферийная боковая стенка оболочки окружает и поперечно отграничивает теплообменник и первую сборную камеру второй теплопередающей текучей среды, по существу, на всей их аксиальной протяженности;

причем указанная вторая сборная камера образована в аксиально наружном положении относительно указанного теплообменника между указанным по меньшей мере одним разделительным элементом, периферийной боковой стенкой и задней стенкой или передней стенкой оболочки;

причем первая и вторая сборные камеры второй теплопередающей текучей среды отделены друг от друга по меньшей мере одним разделительным элементом и сообщаются друг с другом по текучей среде через по меньшей мере один первый канал, предназначенный для обеспечения протекания второй теплопередающей текучей среды из первой сборной камеры во вторую сборную камеру, по существу, параллельно указанной периферийной боковой стенке и вблизи нее;

причем указанный разделительный элемент содержит теплообменную часть, контактирующую с по меньшей мере одной частью концевого витка теплообменника и предназначенную для обеспечения возможности теплообмена между по меньшей мере одной указанной одной витковой частью теплообменника и указанной второй сборной камерой; и

причем теплообменный блок дополнительно содержит:

i) по меньшей мере одну перегораживающую стенку, проходящую между периферийной боковой стенкой оболочки и частью периферийного края по меньшей мере одного разделительного элемента, причем перегораживающая стенка предназначена для ограничения непосредственного сообщения по текучей среде между первой и второй сборными камерами второй теплопередающей текучей среды;

ii) по меньшей мере один второй канал, обеспечивающий выход текучей среды из второй сборной камеры, причем указанный второй канал образован по периферии в указанной второй сборной камере между аксиальным концом периферийной боковой стенки и задней стенкой или передней стенкой оболочки.

В рамках настоящего раскрытия и прилагаемой формулы изобретения разнообразные «аксиальные», «продольные», «поперечные» или «радиальные» направления или ориентации блока или его компонентов, а также «переднее», «заднее» или «боковое» расположения указанных элементов в блоке, если не заявлено иного, указаны относительно продольной оси спирали теплообменника.

В рабочей конфигурации теплообменного блока такая продольная ось может быть горизонтальной или вертикальной; из этого следует, что разнообразные направления, ориентации или расположения блока или его компонентов следует считать указанными относительно ориентации продольной оси спирали теплообменника.

В нижеследующем описании в целях упрощения изложения, обычно будет иметься в виду, без каких-либо ограничительных намерений, горизонтальное рабочее расположение теплообменного блока, при котором продольная ось теплообменника будет горизонтальной.

В рамках настоящего описания и прилагаемой формулы изобретения, выражение «разделительный элемент, установленный в аксиально наружном положении относительно теплообменника» используют для обозначения того, что разделительный элемент установлен снаружи теплообменника и аксиально сбоку него, и не находится между витками, как это предусмотрено рассмотренной выше второй конфигурацией теплообменных блоков, известных из уровня техники.

В нижеследующем описании и прилагаемой формуле изобретения термин «тепловая мощность» используют для обозначения количества энергии, передаваемой в виде тепла в единицу времени между первой теплопередающей текучей средой, циркулирующей в теплообменнике, и второй теплопередающей текучей средой, циркулирующей снаружи него.

В рамках настоящего описания и прилагаемой формулы изобретения, термин «теплопередающая текучая среда» используют для обозначения любой текучей среды, способной принимать тепло от внешних источников тепла тепло/передавать тепло внешним источникам тепла и переносить тепло в различные точки устройства или системы, в которых указанная текучая среда циркулирует.

Таким образом, например, в случае газо-жидкостных теплообменных блоков первая теплопередающая текучая среда может представлять собой подлежащую нагреву воду (например в бытовых нагревательных котлах), а вторая теплопередающая текучая среда может состоять из горячих газов, например, газов горения, исходящих от горелки, или же первая теплопередающая текучая среда может состоять из сжатого газа или другой текучей среды при относительно высокой температуре, а вторая теплопередающая текучая среда может состоять из холодного воздуха, приходящего из соответствующего циркуляционного устройства (как, например, в системе кондиционирования воздуха).

В нижеследующем описании и прилагаемой формуле изобретения, термин «размер» оболочки или теплообменника блока используют для обозначения пространства, занимаемого ими в аксиальном (то есть, продольном) направлении и поперечно к аксиальному направлению, например, по высоте и ширине, если оболочка имеет, по существу, призматическую геометрическую форму, или в радиальном направлении, если оболочка имеет, по существу, цилиндрическую геометрическую форму.

В нижеследующем описании и прилагаемой формуле изобретения, термины «выше по потоку» и «ниже по потоку» используют для указания положения элемента или части блока относительно направления движения потока соответствующей теплопередающей текучей среды, например, второй теплопередающей текучей среды.

В рамках настоящего изобретения и прилагаемой формулы изобретения, признак, в соответствии с которым разделительный элемент содержит теплообменную часть, предназначенную для обеспечения возможности теплообмена между вышеуказанной по меньшей мере одной частью концевого витка теплообменника и второй сборной камерой, и, очевидно, с протекающим в ней второй теплопередающей текучей средой в условиях работающего блока, означает, что по меньшей мере теплообменная часть разделительного элемента имеет такую конструкцию, что, например, ее толщина и/или состав, по существу, не препятствуют передаче тепла между концевым витком теплообменника и второй сборной камерой.

Разделительный элемент теплообменного блока в соответствии с изобретением, следовательно, имеет конструкцию, которая отличается от конструкции разделительного элемента, раскрытого в патенте США №4901677, который состоит из изолирующего тела, которое на практике предназначено для предотвращения теплообмена между концевым витком теплообменника и сборной камерой второй теплопередающей текучей среды, образованной ниже по потоку от разделительного элемента.

Предпочтительно, по меньшей мере теплообменная часть разделительного элемента сделана из материала, предпочтительно металлического, имеющего высокий коэффициент теплопроводности, например, из алюминия или стали.

В нижеследующем описании и прилагаемой формуле изобретения, термин «материал, имеющий высокий коэффициент теплопроводности» предназначен для указания на материал, имеющий коэффициент теплопроводности не ниже 10 Вт/(м⋅К).

Для целей изобретения, разделительный элемент может быть выполнен в виде единого целого из одного или нескольких материалов, или может содержать детали из различных материалов, при условии, что теплообменная часть разделительного элемента будет иметь конструкцию, как раскрыто выше, которая, по существу, не препятствует передаче тепла между концевым витком теплообменника и второй сборной камерой.

Так, например, разделительный элемент в теплообменной части может содержать металлическую деталь, и деталь, выполненную из пластика сверхвысокой молекулярной плотности, имеющего свойства стойкости к воздействию химикатов, огня и водяного пара, например, из полифениленсульфида (ПФС) в частях, менее подверженных нагреву, например, в тех частях, которые не обращены к зоне подачи второй теплопередающей текучей среды.

Предпочтительно, разделительный элемент имеет небольшую толщину, достаточно малую, чтобы максимизировать передачу тепла между концевым витком теплообменника и сборной камерой второй теплопередающей текучей среды, но и в тоже время достаточную для придания разделительному элементу надлежащих характеристик механического сопротивления.

Предпочтительная толщина разделительного элемента в зависимости от того, из какого материала он изготовлен, составляет от 0,8 до 5 мм. То есть, например, если разделительный элемент изготовлен из стали, то он имеет толщину от 0,8 до 2,4 мм, а если он будет изготовлен из алюминия, то его толщина составит от 2,2 до 4,0 мм.

В целях настоящего изобретения, оболочка теплообменного блока может быть выполнена из любого подходящего для данного применения конструкционного материала, например, из алюминия, стали или пластика сверхвысокой молекулярной плотности, имеющего свойства стойкости к воздействию химикатов, огня и водяного пара, например, из полифениленсульфида (ПФС).

В целях настоящего изобретения, вышеуказанный теплообменник может быть выполнен из любого имеющего высокий коэффициент теплопроводности материала, предпочтительно, из металла, обычно используемого для теплообменного применения, например, из алюминия или стали.

В соответствии с настоящим изобретением Заявителем было выявлено, что по сравнению с вышеописанными известными конфигурациями блока имеется возможность обеспечения высокой максимальной тепловой мощности при максимальной выходной температуре первой теплопередающей текучей среды, и одновременного достижения улучшенной универсальности монтажа при повышении интенсивности теплообмена, при минимальном - для одной и той же общей эффективности блока - аксиальном размере блока, если одновременно использовать следующие характеристики последнего:

- установочное положение разделительного элемента, в котором он находится аксиально снаружи относительно теплообменника;

- конфигурация канала первой теплопередающей текучей среды, предназначенная для обеспечения возможности протекания второй теплопередающей текучей среды из первой сборной камеры во вторую сборную камеру, по существу, параллельно периферийной боковой стенке оболочки блока и вблизи этой стенки;

- расположение канала второй теплопередающей текучей среды, обеспечивающее выход текучей среды из второй сборной камеры, причем такой канал образован по периферии во второй сборной камере между аксиальным концом периферийной боковой стенки оболочки блока и задней стенкой или передней стенкой самой оболочки;

- конфигурация теплообменной части разделительного элемента, контактирующей с по меньшей мере одной частью концевого витка теплообменника, обеспечивающая возможность теплообмена между концевым витком теплообменника и второй сборной камерой и, в частности, со второй теплопередающей текучей средой, протекающей в последней при работе теплообменника.

Прежде всего, Заявитель экспериментально обнаружил, что установочное положение разделительного элемента (аксиально снаружи относительно теплообменника) позволяет получить полезный технический результат - особенно важный в случае газожидкостных теплообменных блоков с горелкой - обеспечение возможности теплообменнику подвергаться воздействию горелки и газов горения по всему своему аксиальному протяжению, чтобы достичь - при одной и той же общей эффективности блока - высокой максимальной тепловой мощности при максимальной выходной температуре первой теплопередающей текучей среды.

В этом отношении Заявитель обнаружил, что максимальная тепловая мощность при максимальной выходной температуре первой теплопередающей текучей среды теплообменного блока согласно изобретению, оснащенного горелкой, предпочтительно выше - при тех же самых эффективности и размером блока - по сравнению со вышеописанной второй известной конфигурацией блоков.

По сути, теплообменный блок в соответствии с изобретением предпочтительно способен использовать, в максимальной степени и равномерным образом, теплообмен со второй теплопередающей текучей средой, и, если блок оборудован горелкой, использовать в максимальной степени генерируемую последней тепловую мощность при любых условиях эксплуатации, за счет того, что теплообменник непосредственно, на всей своей аксиальной протяженности, подвергается воздействию второй теплопередающей текучей среды, например, газов горения, генерируемых самой горелкой.

Заявитель также обнаружил, что за счет установки по меньшей мере одного разделительного элемента в радиально наружном положении относительно теплообменника предпочтительно возможно одновременно достичь дополнительный предпочтительный технический результат, состоящий в повышении универсальности монтажа теплообменного блока в нагревательном устройстве или устройстве кондиционирования воздуха, в частности, в водонагревательных устройствах.

Таким образом, на практике можно образовать вторую сборную камеру второй теплопередающей текучей среды в аксиально наружном положении относительно теплообменника между разделительным элементом, периферийной боковой стенкой оболочки и задней стенкой или передней стенкой оболочки.

Таким образом, предпочтительно обеспечена возможность получения теплообменного блока, имеющего возможность самоадаптации - с минимальными конструктивными изменениями - к требованиям монтажа в нагревательном устройстве или в устройстве кондиционирования воздуха и, в частности, к расположению трактов удаления второй теплопередающей текучей среды, выпускаемой из блока.

Заявитель также экспериментально обнаружил, что конфигурация первого проточного канала между первой и второй сборными камерами и периферийное расположение второго канала, обеспечивающего выход текучей среды из второй сборной камеры, взаимодействуют синергетически, чтобы внутри блока получить особое движение потока второй теплопередающей текучей среды, результатом которого являются следующие полезные технические результаты:

i) равномерность распределения потока второй теплопередающей текучей среды, как в его протекании через теплообменник в, по существу, радиальном или аксиально-радиальном направлении, так и в его протекании через первую сборную камеру в части блока, которая по потоку выше разделительного элемента;

ii) равномерность распределения потока второй теплопередающей текучей среды в канале, ведущем ко второй сборной камере, при этом поток распределяется разделительным элементом вдоль периферийной части оболочки блока, другими словами, по существу, параллельно периферийной боковой стенке оболочки и вблизи данной стенки;

iii) равномерность распределения потока второй теплопередающей текучей среды во второй сборной камере, образованной ниже по потоку от разделительного элемента, причем указанная равномерность в максимально возможной степени сокращает мертвые зоны внутри такой сборной камеры, которая становится, по существу, полностью охваченной потоком второй теплопередающей текучей среды.

С помощью получаемого таким образом равномерного потока во второй сборной камере достигают дополнительного полезного эффекта, состоящего в повышении интенсивности теплообмена с первой теплопередающей текучей средой, текущей в концевом витке теплообменника, причем без какого-либо значительного увеличения аксиального размера блока.

Наконец, Заявитель экспериментально обнаружил, что периферийная конфигурация первого проточного канала между первой и второй сборными камерами и периферийное расположение второго канала, обеспечивающего выход текучей среды из второй сборной камеры, действуют синергетически с характеристиками местоположения (аксиально наружно относительно теплообменника) и с теплообменной конфигурацией теплообменной части разделительного элемента.

По сути, такое синергетическое действие позволяет улучшить теплообмен между второй теплопередающей текучей средой, текущей во второй сборной камере, и первой теплопередающей текучей средой, текущим в концевом витке теплообменника.

По сути, вторая сборная камера второй теплопередающей текучей среды предпочтительно представляет собой дополнительный теплообменный элемент блока, охваченный равномерным по расходу и распределению потоком второй теплопередающей текучей среды, такой элемент позволяет повысить эффективность теплообмена блока и, в частности, если необходимо - усилить конденсационное действие за счет теплообмена с теплообменной частью разделительного элемента, которая, в свою очередь, контактирует с концевым витком теплообменника, в который при эксплуатации подают первую теплопередающую текучую среду, имеющую в теплообменном блоке самую низкую температуру.

В соответствии со своим вторым аспектом, настоящее изобретение относится к способу теплообмена, как определено в пункте 35 прилагаемой формулы изобретения; а предпочтительные признаки изобретения раскрыты в зависимых пунктах 36 - 44.

В частности, изобретение относится к способу теплообмена между первой теплопередающей текучей средой и второй теплопередающей текучей средой в теплообменном блоке, содержащем:

- оболочку, содержащую заднюю стенку, переднюю стенку и периферийную боковую стенку;

- спиралевидный теплообменник, содержащий по меньшей мере один трубопровод для протекания первой теплопередающей текучей среды, свитый в множество витков вокруг продольной оси спирали; причем указанный теплообменник установлен в указанной оболочке;

- зону подачи второй теплопередающей текучей среды, предназначенной для теплообмена с первой теплопередающей текучей средой, образованную в оболочке коаксиально и внутри относительно указанного теплообменника;

- первую сборную камеру второй теплопередающей текучей среды, образованную снаружи относительно указанного теплообменника, между радиально наружной стенкой теплообменника и периферийной боковой стенкой оболочки; и

- вторую сборную камеру второй теплопередающей текучей среды, по меньшей мере частично отграниченную по меньшей мере одним разделительным элементом, установленным в аксиально наружном положении относительно указанного теплообменника;

причем периферийная боковая стенка оболочки окружает и поперечно отграничивает теплообменник и первую сборную камеру второй теплопередающей текучей среды, по существу, по всей их аксиальной протяженности;

причем указанные первая и вторая сборные камеры второй теплопередающей текучей среды отделены друг от друга указанным по меньшей мере одним разделительным элементом с образованием указанной второй сборной камеры между указанным по меньшей мере одним разделительным элементом, периферийной боковой стенкой и задней или передней стенками оболочки;

причем указанный разделительный элемент содержит теплообменную часть, контактирующую с по меньшей мере одной частью концевого витка теплообменника и обеспечивающую возможность теплообмена между указанной по меньшей мере одной частью концевого витка теплообменника и второй теплопередающей текучей средой, протекающей в указанной второй сборной камере;

причем способ содержит следующие шаги:

- подают вторую теплопередающую текучую среду в указанную зону подачи;

- собирают вторую теплопередающую текучую среду в указанной первой сборной камере;

- подают вторую теплопередающую текучую среду из указанной первой сборной камеры в указанную вторую сборную камеру, по существу, параллельно периферийной боковой стенке оболочки и вблизи нее через по меньшей мере один первый канал, предусмотренный между периферийным краем указанного по меньшей мере одного разделительного элемента и периферийной боковой стенкой оболочки и/или в периферийной области указанного по меньшей мере одного разделительного элемента;

- осуществляют теплообмен между второй теплопередающей текучей средой, протекающей в указанной второй сборной камере, и первой теплопередающей текучей средой, протекающей в концевом витке теплообменника, посредством указанной теплообменной части разделительного элемента; и

- выпускают вторую теплопередающую текучую среду из второй сборной камеры в направлении, по существу, перпендикулярном продольной оси теплообменного блока, через по меньшей мере один второй канал, обеспечивающий выход текучей среды, образованный по периферии во указанной второй сборной камере между аксиальным концом периферийной боковой стенки и задней стенкой или передней стенкой оболочки.

Заявленный способ теплообмена предпочтительно обеспечивает достижение технических результатов, раскрытых выше в отношении теплообменного блока.

В соответствии со своим третьим аспектом, настоящее изобретение относится к нагревательному устройству или устройству кондиционирования воздуха, содержащему теплообменный блок, раскрытый в настоящем документе.

Настоящее изобретение в по меньшей мере одном из вышеуказанных аспектов может иметь по меньшей мере один из отличительных признаков; последние могут, в частности, сочетаться друг с другом при необходимости удовлетворения конкретным требованиям применения.

В одном из предпочтительных вариантов осуществления, спиралевидный теплообменник содержит по меньшей мере один гладкий трубопровод, другими словами, трубопровод без теплообменных ребер, отходящих от его наружной поверхности.

Таким образом предпочтительно обеспечивается возможность, по существу, полностью предотвратить ухудшение интенсивности теплообмена с течением времени, связанное со скоплением отложений в труднодоступной для очистки области контакта теплообменных ребер с наружной поверхностью трубопровода.

В предпочтительном варианте осуществления, трубопровод теплообменника имеет уплощенное, предпочтительно, овальное поперечное сечение.

Предпочтительно, витки из вышеуказанного множества витков трубопровода теплообменника имеют уплощенное поперечное сечение, длинная ось которого, по существу, перпендикулярна продольной оси спирали теплообменника.

В дополнительном предпочтительном варианте осуществления, для удовлетворения специфических требований применения, длинная ось уплощенного поперечного сечения витков трубопровода теплообменника наклонена относительно продольной оси спирали.

Предпочтительно, угол наклона составляет от 60° до 87°.

В предпочтительном варианте осуществления, периферийная боковая стенка оболочки окружает и поперечно отграничивает теплообменник и первую сборную камеру второй теплопередающей текучей среды, по существу, без разрывов.

В рамках настоящего описания и нижеследующей формулы изобретения, такой предпочтительный признак означает, что периферийная боковая стенка оболочки лишена отверстий, предназначенных для обеспечения протекания второй теплопередающей текучей среды к своему выпускному отверстию, непосредственно сообщающемуся с областью снаружи блока, по существу, обходя при этом вторую сборную камеру.

Предпочтительно, разделительный элемент, примыкающий к теплообменнику аксиально сбоку сзади или спереди теплообменника, предназначен конструктивного отделения второй сборной камеры второй теплопередающей текучей среды как от первой сборной камеры, так и от зоны подачи второй теплопередающей текучей среды, образованной коаксиально и внутри относительно теплообменника, таким образом, чтобы обеспечивать возможность протекания второй теплопередающей текучей среды по периферии внутри оболочки блока ко второй сборной камере в направлении, по существу, параллельном периферийной боковой стенке оболочки и вблизи нее.

С этой целью, как будет подробнее изложено далее в настоящем документе, разделительный элемент может иметь любую подходящую геометрическую форму, и может иметь или не иметь сквозные отверстия для обеспечения прохода второй теплопередающей текучей среды, в зависимости от геометрической формы и конфигурации оболочки блока.

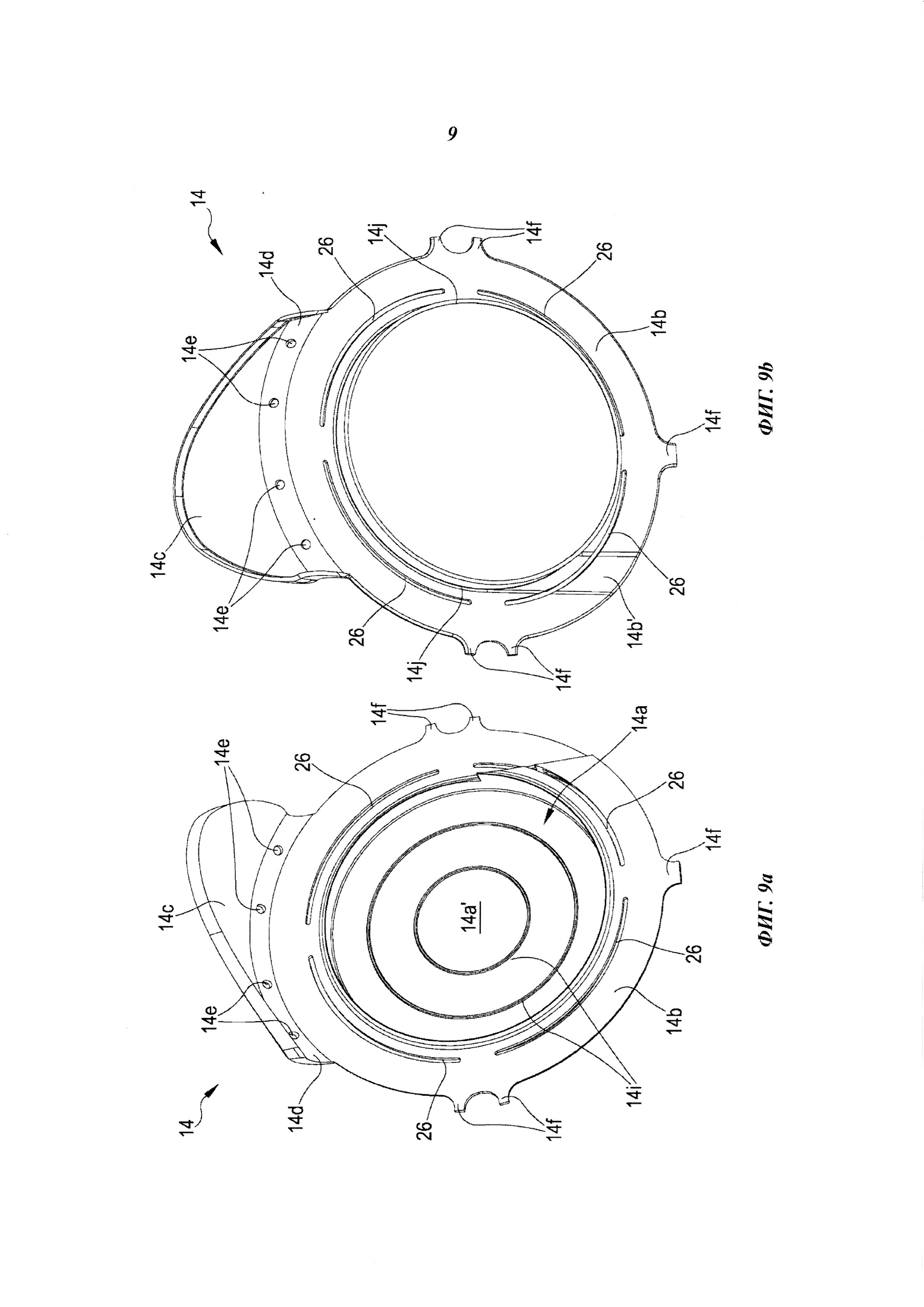

Предпочтительно, указанный по меньшей мере один канал для сообщения по текучей среде между первой и второй сборными камерами второй теплопередающей текучей среды выполнен между периферийным краем по меньшей мере одного разделительного элемента и периферийной стенкой оболочки, и/или в периферийной области по меньшей мере одного разделительного элемента.

В особенно предпочтительном варианте осуществления, теплообменный блок содержит множество первых каналов, выполненных между периферийным краем по меньшей мере одного разделительного элемента и периферийной боковой стенкой оболочки, и/или в периферийной области разделительного элемента.

Заявитель экспериментально обнаружил, что соответствующим образом регулируя конфигурацию первого проточного канала (каналов) между первой и второй сборными камерами, можно получить дополнительный полезный технический результат, состоящий в оптимизации динамики второй теплопередающей текучей среды, как при протекании через теплообменник в, по существу, радиальном или аксиально-радиальном направлении, так и при протекании через первую сборную камеру в части блока по потоку выше разделительного элемента.

Такая оптимизация динамики второй теплопередающей текучей среды, в свою очередь, подразумевает предпочтительное повышение эффективности теплообмена.

В предпочтительном варианте осуществления изобретения, оптимизацию динамики второй теплопередающей текучей среды обычно получают, регулируя суммарную площадь поперечного сечения потока текучей среды, определяемую вышеуказанным по меньшей мере одним первым каналом или вышеуказанным множеством первых каналов.

В частности, Заявитель экспериментально обнаружил, что можно несложно и эффективно достичь оптимизации динамики второй теплопередающей текучей среды в области блока по потоку выше разделительного элемента, придав суммарной площади поперечного сечения потока текучей среды, задаваемой по меньшей мере одним вышеуказанным одним первым каналом или вышеуказанным множеством первых каналов, предпочтительно низкое значение по сравнению с полным внутренним поперечным сечением блока.

В предпочтительном варианте осуществления, суммарная площадь поперечного сечения потока текучей среды, определяемая указанным по меньшей мере одним первым каналом или указанным множеством первых каналов, составляет от 5% до 30% полного внутреннего поперечного сечения блока.

В этом отношении, Заявитель экспериментально обнаружил, что значения суммарной площади поперечного сечения потока текучей среды, составляющие меньше 5% полного внутреннего поперечного сечения блока, могут негативно повлиять на стабильность работы теплообменного блока.

Также Заявитель экспериментально обнаружил, что значения суммарной площади поперечного сечения потока текучей среды, превышающие 30% полного внутреннего поперечного сечения блока, не позволяют достичь существенных эффектов оптимизации динамики в дополнение к вышеуказанному эффекту равномерного распределения потока второй теплопередающей текучей среды при его протекании сквозь теплообменник, первую сборную камеру, и при протекании через разделительный элемент ко второй сборной камере, такой эффект - как было изложено выше - обусловлен периферийным расположением первого проточного канала (каналов).

В более предпочтительном варианте осуществления, суммарная площадь поперечного сечения потока текучей среды, определяемая указанным по меньшей мере одним первым каналом или указанным множеством первых каналов, составляет от 5% до 25%.

В зависимости от потребностей, указанную площадь поперечного сечения потока текучей среды можно регулировать в одном из следующих предпочтительных диапазонов: от 5% до 20%, от 15% до 30%, от 10% до 20%, от 10% до 25%, от 15% до 25% или от 15% до 20% полного поперечного сечения оболочки.

В рамках настоящего изобретения и прилагаемой формулы изобретения, также следует понимать, что, если не указано иного, то перед всеми числами, представляющими величины, количества, процентное выражение и т.д., подразумевается слово «приблизительно». Также, все диапазоны численных категорий включают в себя все возможные комбинации максимальных и минимальных численных величин и все возможные промежуточные диапазоны между ними, дополнительно к тем, которые конкретно указаны здесь.

В частности, Заявитель экспериментально обнаружил, что при наблюдении таких конкретных значений суммарной площади поперечного сечения потока второй теплопередающей текучей среды, задаваемой первой каналом (каналами), эффективная оптимизация динамики второй теплопередающей текучей среды - которая в направлении наружу пересекает теплообменник, по существу, радиально или аксиально-радиально - достигается вдоль по, по существу, всей аксиальной протяженности теплообменника и вдоль, по существу, по всей его окружной протяженности, значительно уменьшая преференциальные траектории текучей среды и процессы обхода витков теплообменника.

В частности, Заявитель обнаружил, что расход второй теплопередающей текучей среды, которая радиально или аксиально-радиально пересекает теплообменник, проходя через промежутки между витками, можно сделать, по существу, постоянным вдоль аксиальной протяженности самого теплообменника.

Заявитель также считает, что такой расход делают, по существу, постоянным также вдоль окружной протяженности теплообменника с обеспечением равномерного протекания второй теплопередающей текучей среды внутри первой кольцевой сборной камеры вдоль окружной протяженности теплообменника, что значительно сокращает наличие е в первой сборной камере мертвых зон, не охватываемых потоком текучей среды.

Заявитель также обнаружил, что путем такой оптимизации динамики второй теплопередающей текучей среды и, следовательно, теплообмена между этой текучей средой и теплообменником, возможно предпочтительно повысить эффективность теплообмена блока - по сравнению с проиллюстрированной выше первой конфигурацией без внутренних перегораживающих элементов - за счет чего уменьшаются размеры теплообменника, особенно в аксиальном направлении, - с вытекающим из этого предпочтительным снижением стоимости, расхода материалов и уменьшением размеров теплообменника и содержащего его теплообменного блока.

В предпочтительном варианте осуществления изобретения, площадь поперечного сечения потока текучей среды, определяемая по меньшей мере вышеуказанным одним первым каналом или вышеуказанным множеством первых каналов, равномерно распределена по периметру периферийной боковой стенки оболочки.

Таким образом, это предпочтительно обеспечивает возможность равномерного регулирования распределения в окружном направлении второй теплопередающей текучей среды, чтобы тем самым оптимизировать ее динамику.

В дополнительном предпочтительном варианте осуществления изобретения, площадь поперечного сечения потока текучей среды, определяемая по меньшей мере вышеуказанным одним первым каналом или вышеуказанным множеством первых каналов, увеличивается по периметру периферийной боковой стенки оболочки блока с увеличением расстояния от вышеуказанного по меньшей мере одного второго канала, обеспечивающего выход текучей среды из второй сборной камеры второй теплопередающей текучей среды.

Этот предпочтительный вариант осуществление теплообменного блока особенно предпочтителен, когда в рабочей конфигурации блок установлен горизонтально. Горизонтальная установочная конфигурация, фактически, неизбежно способствует конвективному подъему второй теплопередающей текучей среды, например, приходящих от горелки газов горения, усиливая процессы образования преференциальных траекторий, обходящих нижние области теплообменника.

Наоборот, данный предпочтительный вариант осуществления теплообменного блока ограничивает образование карманов скопления второй теплопередающей текучей среды в области, например в верхней области при горизонтальной установке блока, первой сборной камеры вблизи канала, обеспечивающего выход текучей среды из второй сборной камеры, за счет меньшего перепада давления способствуя протеканию второй теплопередающей текучей среды к областям, наиболее удаленным от второго канала, обеспечивающего выход текучей среды из второй сборной камеры, например -к самым нижним областям при горизонтальной установке блока.

Таким образом, в частности, оптимизируют распределение второй теплопередающей текучей среды вдоль окружной протяженности первой сборной камеры, определяемой снаружи теплообменника, за счет чего значительно сокращается наличие мертвых зон, не охватываемых потоком текучей среды в первой сборной камере.

В рамках данного предпочтительного варианта осуществления, требуемого увеличения определяемой первым каналом (каналами) площади поперечного сечения потока текучей среды вдоль периметра периферийной боковой стенки оболочки блока при увеличении расстояния от второго канала, обеспечивающего выход текучей среды из второй сборной камеры, можно достичь различными путями.

При этом в первом предпочтительном варианте осуществления, требуемое увеличение площади поперечного сечения потока текучей среды может достигаться обеспечением множества сквозных отверстий (образующих такое же количество первых проточных каналов) в периферийной области разделительного элемента, причем сквозные отверстия имеют площадь поперечного сечения потока текучей среды, увеличивающуюся с увеличением расстояния от второго канала, обеспечивающего выход текучей среды из второй сборной камеры.

В альтернативном предпочтительном варианте осуществления, требуемое увеличение площади поперечного сечения потока текучей среды может достигаться заданием одного или множества первых проточных каналов между периферийным краем разделительного элемента и периферийной боковой стенкой оболочки, причем проточные каналы имеют площадь поперечного сечения потока текучей среды, увеличивающуюся с увеличением расстояния от второго канала, обеспечивающего выход текучей среды из второй сборной камеры.

В еще одном предпочтительном варианте осуществления, требуемое увеличение площади поперечного сечения потока текучей среды может достигаться путем сочетания вышеописанных методов.

В рамках данных вариантов осуществления, геометрическая форма первого канала (каналов) не является критичной, при условии, что она остается способной обеспечивать возможность увеличения площади поперечного сечения потока второй теплопередающей текучей среды по мере удаления от второго канала, обеспечивающего выход текучей среды из второй сборной камеры.

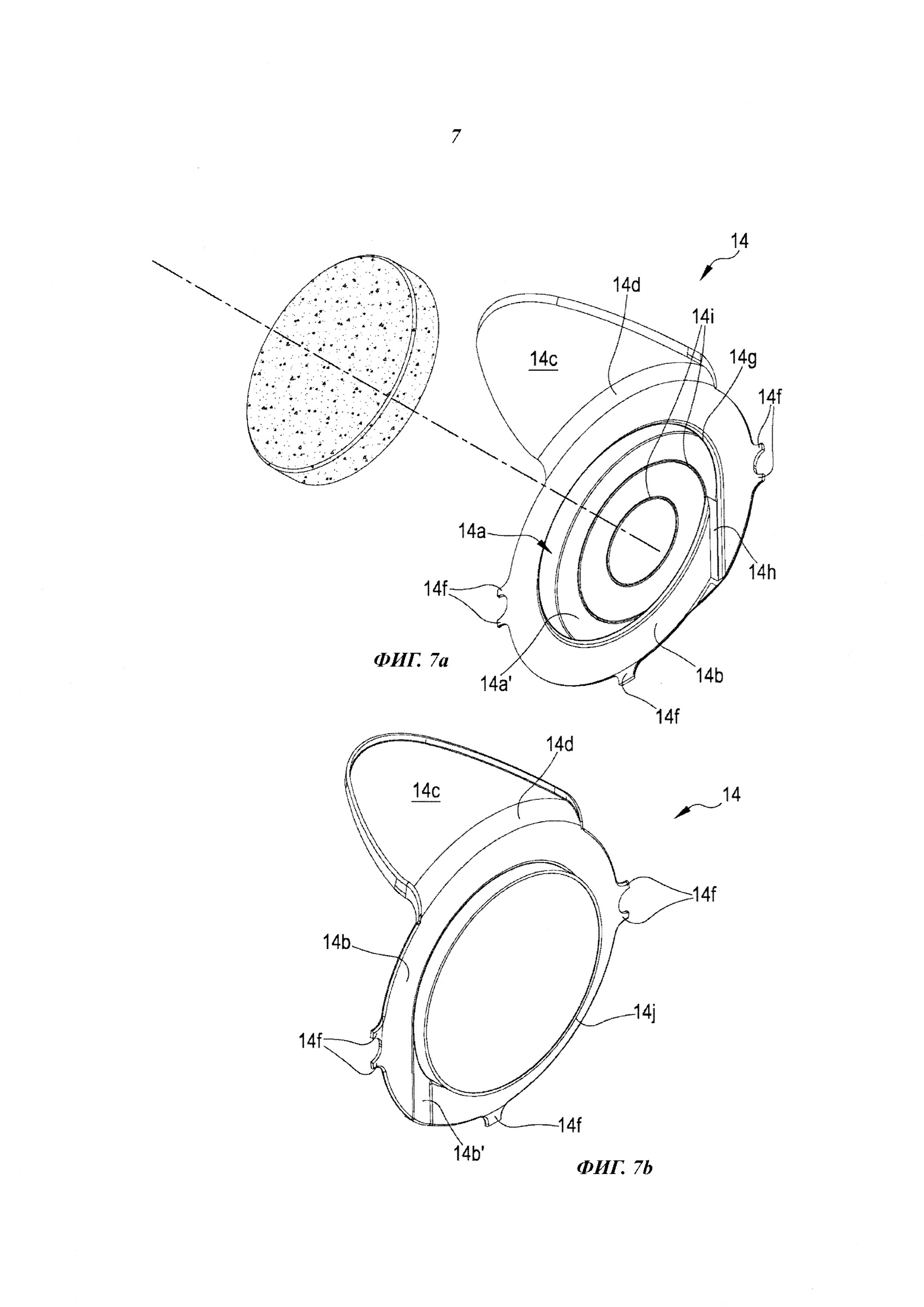

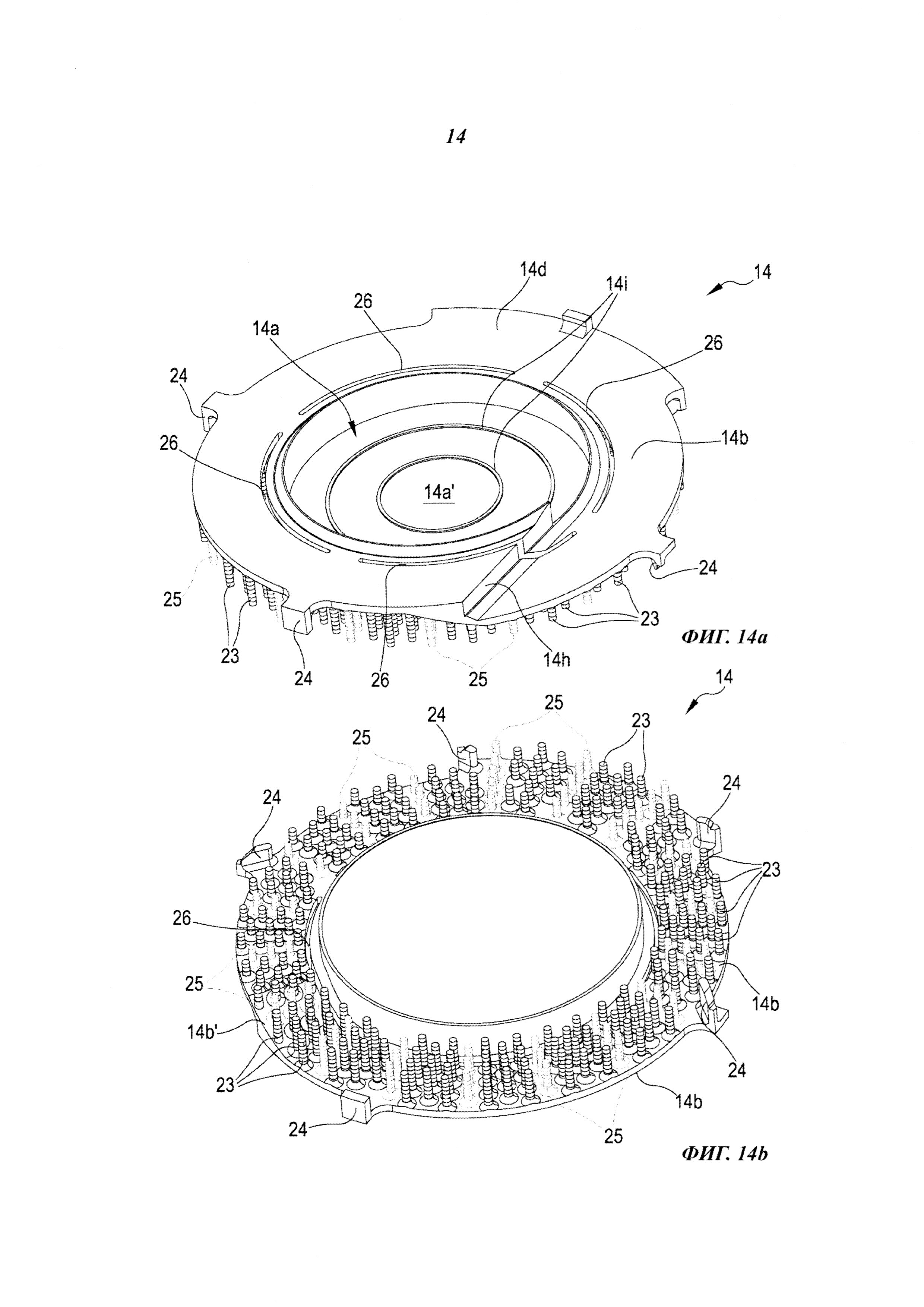

Предпочтительно, разделительный элемент содержит, по существу, пластинчатое тело или, по существу, кольцевидное тело.

Предпочтительно, разделительный элемент содержит, по существу, пластинчатое тело, когда разделительный элемент установлен в аксиально наружном и заднем положении относительно теплообменника.

Предпочтительно, разделительный элемент содержит, по существу, кольцевидное тело, когда разделительный элемент установлен в аксиально наружном и переднем положении относительно теплообменника.

Таким, образом разделительный элемент легко изготовить с обеспечением возможности изменения его геометрической формы простым и гибким способом для получения конфигурации указанного по меньшей мере одного канала сообщения по текучей среде между первой сборной камерой и второй сборной камерой второй теплопередающей текучей среды, которая наиболее подходит для оптимизации динамики последней.

Предпочтительно, тело разделительного элемента имеет геометрическую форму, по существу, ответную геометрической форме оболочки.

В рамках предпочтительного варианта осуществления, в котором разделительный элемент установлен в аксиально наружном и заднем положении относительно теплообменника, и если оболочка имеет, по существу, чашеобразную или, по существу, цилиндрическую форму, тело разделительного элемента предпочтительно должно быть дисковидным.

Предпочтительно, разделительный элемент, по меньшей мере, частично имеет поперечный размер, который меньше поперечного сечения оболочки блока; при этом, указанный по меньшей мере один канал для сообщения по текучей среде между первой сборной камерой и второй сборной камерой второй теплопередающей текучей среды, как изложено выше, выполнен между периферийным краем разделительного элемента и периферийной боковой стенкой оболочки.

Таким образом предпочтительно можно чрезвычайно просто и легко выполнить указанный по меньшей мере один первый канал для сообщения по текучей среде между первой сборной камерой и второй сборной камерой второй теплопередающей текучей среды, который в этом случае проходит по окружности между периферийным краем разделительного элемента и периферийной боковой стенкой оболочки, при этом отсутствует необходимость в специальных трубопроводах.

Предпочтительно, разделительный элемент содержит по меньшей мере один проставочный выступ, который отходит в поперечном направлении от периферийного края разделительного элемента и взаимодействует с периферийной боковой стенкой оболочки, упираясь в нее.

Предпочтительнее, чтобы разделительный элемент содержал множество проставочных выступов, отходящих в поперечном направлении от периферийного края.

Таким образом, предпочтительно возможно чрезвычайно простым образом получить идеальную центровку и правильное расположение разделительного элемента относительно оболочки, чтобы так же просто выполнить вышеуказанный по меньшей мере один первый канал или вышеуказанное множество первых каналов для сообщения по текучей среде между первой и второй сборными камерами второй теплопередающей текучей среды.

Опционально и в соответствии с вышеизложенным, проставочный выступ (выступы) позволяет (позволяют) чрезвычайно просто получить вышеуказанную предпочтительную конфигурацию, в которой определяемая указанным по меньшей мере одним первым каналом площадь поперечного сечения потока текучей среды увеличивается по периметру периферийной боковой стенки оболочки блока с увеличением расстояния от второго канала, обеспечивающего выход текучей среды из второй сборной камеры второй теплопередающей текучей среды.

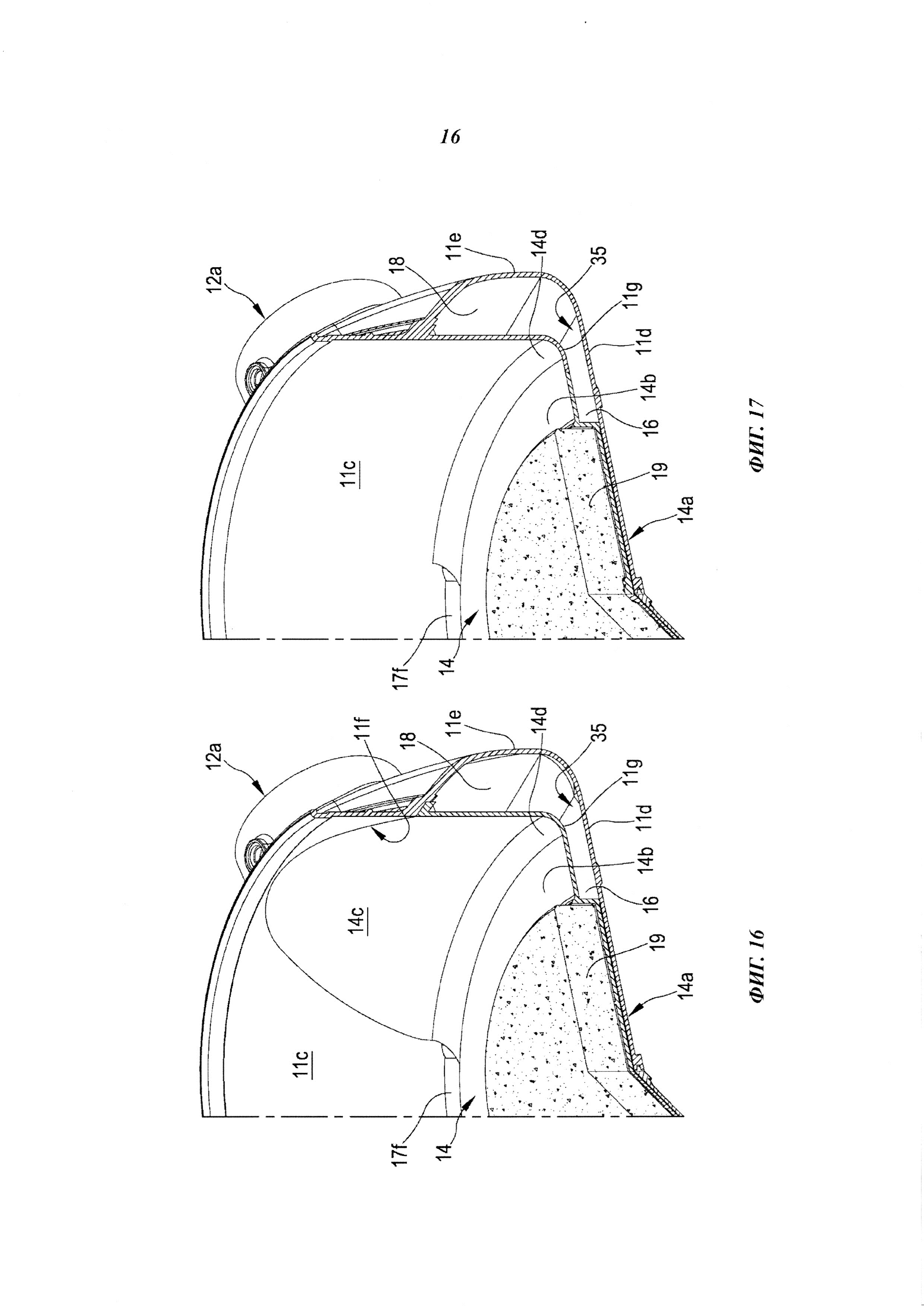

Предпочтительно, теплообменный блок дополнительно содержит третью сборную камеру второй теплопередающей текучей среды, образованную ниже по потоку от второй сборной камеры, причем третья сборная камера сообщается по текучей среде со вторым каналом, обеспечивающим выход текучей среды из второй сборной камеры, и с выполненным ниже по потоку от указанной третьей сборной камеры выпускным отверстием для второй теплопередающей текучей среды из теплообменного блока.

Как отмечалось выше, заявленный теплообменный блок дополнительно содержит по меньшей мере одну перегораживающую стенку, проходящую между периферийной боковой стенкой оболочки и частью периферийного края по меньшей мере одного разделительного элемента, причем перегораживающая стенка выполнена с возможностью ограничения прямого сообщения по текучей среде между первой и второй сборными камерами второй теплопередающей текучей среды.

Таким образом, предпочтительно можно оптимизировать динамику второй теплопередающей текучей среды, в частности, в канале между первой и второй сборными камерами, путем регулирования, в частности и в соответствии с изложенным выше, площади поперечного сечения потока текучей среды, определяемой указанным по меньшей мере одним первым каналом, изменяя геометрию и/или размер такой перегораживающей стенки.

Еще предпочтительнее, чтобы по меньшей мере одна перегораживающая стенка отходила от указанной части периферийного края по меньшей мере одного разделительного элемента или от периферийной боковой стенки оболочки блока.

В предпочтительном варианте осуществления, особенно предпочтительно при горизонтальном рабочем положении блока, что вышеуказанная по меньшей мере одна перегораживающая стенка отходит от части периферийного края вышеуказанного по меньшей мере одного разделительного элемента, или от периферийной боковой стенки оболочки блока, на вышеуказанном по меньшей мере одном втором канале, обеспечивающем выход текучей среды из второй сборной камеры второй теплопередающей текучей среды.

Таким образом, имеется предпочтительная возможность ограничивать явления перепуска течения второй теплопередающей текучей среды из первой сборной камеры во второй канал, обеспечивающий выход текучей среды из второй сборной камеры, и образованный во второй сборной камере между аксиальным концом периферийной боковой стенки и задней стенкой или передней стенкой оболочки блока.

В этом случае, следовательно, вторая теплопередающая текучая среда предпочтительно направляется к другим областям второй сборной камеры, в которых происходит требуемая дополнительная передача тепла концевому витку теплообменника, причем данная дополнительная передача тепла полезно опосредуется вышеуказанной теплообменной частью разделительного элемента.

В предпочтительном варианте осуществления, третья сборная камера второй теплопередающей текучей среды образована в крышке, отходящей от периферийной боковой стенки оболочки и расположенной ниже по потоку от вышеуказанного по меньшей мере одного второго канала, обеспечивающего выход текучей среды из второй сборной камеры.

Таким образом, имеется предпочтительная возможность придания третьей сборной камере нужной конфигурации путем соответствующего конфигурирования и расположения такой наружной крышки в зависимости от требований выполняемой задачи.

В предпочтительном варианте осуществления, вышеуказанная крышка отходит от периферийной боковой крышки оболочки блока на внутреннем отверстии, выполненном, по меньшей мере, частично, в толщине периферийной боковой стенки оболочки; в этом случае разделительный элемент также содержит пластинчатую часть, отходящую от по меньшей мере одной перегораживающей стенки параллельно периферийной боковой стенке оболочки, и расположенную со стыковкой геометрических форм во внутреннем отверстии.

Таким образом, имеется предпочтительная возможность ограничивать явления перепуска течения второй теплопередающей текучей среды из первой в третью сборную камеру этой текучей среды и взамен преимущественно направлять вторую теплопередающую текучую среду ко второй сборной камере, где происходит дальнейшая передача тепла теплообменнику, полезно опосредуемая вышеуказанной теплообменной частью разделительного элемента.

Предпочтительно, указанная по меньшей мере одна перегораживающая стенка содержит по меньшей мере один канал, обеспечивающий возможность потока второй теплопередающей текучей среды из первого к указанному по меньшей мере одному второму каналу, обеспечивающему выход текучей среды из второй сборной камеры, по существу, параллельно периферийной боковой стенке оболочки и вблизи нее.

Таким образом, можно предпочтительно повысить возможность регулирования динамики второй теплопередающей текучей среды, как за счет регулирования значения суммарной площади поперечного сечения канала второй теплопередающей текучей среды из первой во вторую сборную камеру, так и за счет направления вторичного потока второй теплопередающей текучей среды ко второму каналу, обеспечивающему выход текучей среды из второй сборной камеры, в предпочтительной конфигурации блока, в которой перегораживающая стенка проходит на по меньшей мере одном втором канале, обеспечивающем выход текучей среды из второй сборной камеры.

В данном предпочтительном варианте осуществления теплообменного блока, особенно предпочтительно, что при горизонтальном рабочем положении блока, вышеуказанный по меньшей мере один канал, выполненный в вышеуказанной по меньшей мере одной перегораживающей стенке, предпочтительно препятствует образованию карманов скопления второй теплопередающей текучей среды в верхней области первой сборной камеры, образующихся за счет конвективного подъема текучей среды.

В рамках вышеуказанных предпочтительных вариантов осуществления, вышеуказанный по меньшей мере один первый канал может содержать одно или более сквозных отверстий и/или сквозных пазов, выполненных в вышеуказанной перегораживающей стенке и имеющих геометрические формы и размеры, соответствующие тому, какого типа регулировку динамики текучей среды нужно выполнять.

В особо предпочтительном варианте осуществления, вторая сборная камера второй теплопередающей текучей среды имеет, по существу, кольцевую конфигурацию.

В предпочтительном варианте осуществления, в котором вторая сборная камера образована в аксиально наружном положении относительно теплообменника между разделительным элементом, периферийной боковой стенкой и задней стенкой оболочки блока, эта, по существу, кольцевая конфигурация второй сборной камеры может быть достигнута - предпочтительным и преимущественным образом - путем придания соответствующей геометрической формы разделительному элементу и/или задней стенке оболочки блока.

Предпочтительно, по существу, кольцевая конфигурация второй сборной камеры второй теплопередающей текучей среды позволяет оптимизировать динамику такой текучей среды при ее протекании по второй сборной камере, чтобы повысить интенсивность теплообмена с первой теплопередающей текучей средой, текущей внутри концевого витка теплообменника, и взаимодействующей по теплообмену со второй теплопередающей текучей средой с задействованием вышеуказанной теплообменной части разделительного элемента.

В частности, по существу, кольцевая конфигурация второй сборной камеры обеспечивает следующие полезные технические результаты:

- она обеспечивает возможность выполнения дополнительного теплообменного элемента блока, что особенно эффективно для дополнительного повышения эффективности теплообмена блока и, в частности - при необходимости -дополнительного увеличения конденсационного эффекта второй теплопередающей текучей среды (например, газов горения); это достигается за счет теплообмена с теплообменной частью разделительного элемента, взаимодействующей по теплообмену и, предпочтительно, непосредственно контактирующей с концевым витком теплообменника, в который в процессе работы предпочтительно подают первую теплопередающую текучую среду, имеющий самую низкую температуру внутри теплообменного блока;

- она обеспечивает возможность сообщать второй теплопередающей текучей среды такое движение потока, которое препятствует прямому прохождению ко второму каналу, обеспечивающий выход текучей среды из второй сборной камеры, тем самым повышая интенсивность передачи тепла от этой текучей среды и, при необходимости, повышая конденсирующую способность второй сборной камеры блока.

В предпочтительном варианте осуществления изобретения, вышеуказанный по меньшей мере один разделительный элемент содержит, по существу, пластинчатое тело и по центру снабжен теплоизоляционным диском, обращенным к зоне подачи второй теплопередающей текучей среды.

Предпочтительно, теплоизоляционный диск обеспечивает возможность достижения соответствующей теплоизоляции между зоной подачи второй теплопередающей текучей среды, имеющей чрезвычайно высокую температуру, и второй сборной камерой данной текучей среды, в которой вторая теплопередающая текучая среда течет после того, как он отдаст большую часть своего исходного тепла.

В предпочтительном варианте осуществления, в котором блок является газожидкостным теплообменным блоком для водонагревательных устройств, вторая теплопередающая текучая среда, предпочтительно, образована газами горения горелки, помещенной в вышеуказанной зоне подачи, причем эта зона в настоящем раскрытии будет также называться термином «камера сгорания».

В более предпочтительном варианте, теплоизоляционный диск помещают в соответствующее гнездо, выполненное по центру разделительного элемента.

Предпочтительно, теплоизоляционный диск полностью принят коаксиально и внутри относительно теплообменника.

Таким образом обеспечивается предпочтительная возможность теплоизоляции зоны подачи второй теплопередающей текучей среды - которая является самой горячей частью блока - от второй сборной камеры второй теплопередающей текучей среды и от задней стенки оболочки блока, за счет чего повышается конденсирующая способность второй сборной камеры, при необходимости, а также возможность тепловой защиты материала оболочки.

В предпочтительном варианте осуществления, тело разделительного элемента имеет, по существу, пластинчатую форму, при этом теплообменная часть разделительного элемента содержит периферийный венец этого, по существу, пластинчатого тела.

Таким образом, периферийный венец тела разделительного элемента способен как действовать в качестве теплообменной части, обеспечивающей возможность оптимального теплообмена между первой теплопередающей текучей средой, текущей внутри концевого витка теплообменника, и второй теплопередающей текучей средой, текущей внутри второй сборной камеры, так и образовывать гнездо, предназначенное для размещения в нем, предпочтительно - с фактической стыковкой геометрических форм, первого витка теплообменника, что позволяет надежно фиксировать теплообменник и облегчает монтаж последнего внутри теплообменного блока.

Предпочтительно, теплообменная часть разделительного элемента, в данном предпочтительном случае образованная периферийным венцом тела разделительного элемента, находится в непосредственном контакте, без зазоров и без промежуточных теплоизоляционных элементов, с первым концевым витком теплообменника, в котором циркулирующая внутри теплообменника текучая среда имеет самую низкую температуру.

Таким образом, предпочтительно обеспечена возможность повышения интенсивности теплообмена между второй теплопередающей текучей средой, текущей у задней стенки разделительного элемента, и теплообменником, в частности - с его первым витком, с повышением, при необходимости, способности теплообменного блока утилизировать скрытую теплоту конденсации.

В особо предпочтительном варианте осуществления, периферийный венец является радиально наружным относительно гнезда теплоизоляционного диска.

Таким образом, предпочтительно обеспечена возможность передачи части тепла, поглощенного теплоизоляционным диском, к теплообменной части разделительного элемента, а от последнего - к концевому витку теплообменника, с повышением тем самым эффективности теплообмена блока.

В особо предпочтительном варианте осуществления, периферийный венец, по существу, пластинчатого тела разделительного элемента, по меньшей мере, частично, проходит спиралевидно, по существу, с тем же шагом витков, что у витков теплообменника.

Предпочтительно, вторая сборная камера второй теплопередающей текучей среды также имеет изменяющуюся в окружном направлении площадь поперечного сечения потока текучей среды.

За счет, по существу, кольцевой и спиралевидной конфигурации второй сборной камеры второй теплопередающей текучей среды, которая является результатом данного предпочтительного признака, предпочтительно обеспечена возможность дополнительной оптимизации динамики такой текучей среды при ее течении по второй сборной камере, повышая тем самым интенсивность теплообмена с первой теплопередающей текучей средой, текущей внутри концевого витка теплообменника и взаимодействующей со второй теплопередающей текучей средой в теплообмене, обусловленном вышеуказанной теплообменной частью разделительного элемента.

В частности, выполненная, по существу, кольцевой вторая сборная камера образует некий дополнительный одновитковый спиральный теплообменный тракт, равномерно и направленно переносящий поток второй теплопередающей текучей среды ко второму каналу, обеспечивающему выход текучей среды из второй сборной камеры.

Данный одновитковый спиральный тракт, по существу, действует как дополнительный спиральный теплообменный элемент блока, обеспечивающий возможность дополнительного повышения интенсивности теплообмена блока, и в частности позволяющий - при необходимости - дополнительного повышения конденсационного эффекта газов горения за счет теплообмена с разделительным элементом, контактирующим с концевым витком теплообменника, в который в процессе работы предпочтительно подают первую теплопередающую текучую среду, имеющую минимальную температуру внутри теплообменного блока.

Благодаря по меньшей мере частичному спиралевидному развитию периферийного венца, по существу, пластинчатого тела разделительного элемента и, по существу, кольцевой и спиральной конфигурации второй сборной камеры второй теплопередающей текучей среды, которые являются результатом сочетания данных предпочтительных признаков, также предпочтительно обеспечена возможность достижения вышеуказанного повышения эффективности теплообмена блока при одновременном уменьшении аксиального размера последнего.

В этом предпочтительном варианте осуществления, фактически, вторая сборная камера второй теплопередающей текучей среды частично проникает в объем, занимаемый имеющим свой шаг витков теплообменником, который своим концевым витком (лежащим на аксиально смещенных плоскостях) образует объем, предпочтительно используемый в целях теплообмена второй сборной камерой второй теплопередающей текучей среды в отличие от неиспользуемого такого объема блоков, известных из уровня техники, в которых установлен теплообменник данного типа.

Предпочтительно, так как противоположные концы периферийного венца лежат в аксиально смещенных плоскостях, чтобы эти концы были соединены наклонной соединительной стенкой.

Данная наклонная стенка предпочтительно предотвращает необходимость создания углублений или ступеней, которые могли бы отрицательно сказаться на динамике второй теплопередающей текучей среды, в частности, она не дает развиваться каким-либо турбулентным явлениям, которые могли бы развиться между аксиально смещенными концами периферийного венца.

Предпочтительно, гнездо теплоизоляционного диска содержит нижнюю стенку, наружно снабженную по меньшей мере одним проставочным рельефом, выполненным с возможностью удерживания диска на заданном удалении от задней стенки гнезда.

Таким образом достигается дающая преимущество теплоизоляция между низом гнезда и диском, имеющим высокую температуру, так как он граничит с зоной подачи второй теплопередающей текучей среды, например, с камерой сгорания блока, в которой производятся газы горения (вторая теплопередающая текучая среда) при высокой температуре. Тем самым снижается рассеивание тепла к нижней стенке гнезда теплоизоляционного диска, чем обеспечивается то, что теплообменная часть разделительного элемента - проходящая в поперечном направлении вокруг гнезда теплоизоляционного диска - наилучшим образом будет выполнять свою функцию дополнительного элемента теплообмена, например, с конденсационными эффектами, со второй теплопередающей текучей средой.

Предпочтительно, гнездо теплоизоляционного диска содержит нижнюю стенку, обеспеченную снаружи по меньшей мере одним проставочным рельефом, отходящим к задней стенке оболочки.

Таким образом, обеспечивается предпочтительная возможность получить лучшую теплоизоляцию между гнездом диска, которое контактирует с диском при высокой температуре, и задней стенкой оболочки блока. Это снижает потери тепла, отдаваемого оболочке блока, повышая конденсирующую способность блока во второй сборной камере второй теплопередающей текучей среды.

Предпочтительно, гнездо диска по меньшей мере частично по периферии отграничено окружным рельефом, отходящим от разделительного элемента спереди него.

Такой окружной рельеф, сформированный вокруг гнезда диска, предпочтительно отграничивает периферийный венец тела разделительного элемента, действующий в качестве гнезда первого витка теплообменника, обеспечивая тем самым самоцентрирование и фиксацию теплообменника в правильном положении относительно разделительного элемента и оболочки блока.

Благодаря такой фиксации теплообменника в правильном положении также обеспечивается предпочтительная возможность предотвращения того, что впускное и выпускное соединения теплообменника, герметично установленные с упиранием в соответствующих впускной и выпускной втулках оболочки, могут выйти наружу в результате воздействия давления первой теплопередающей текучей среды.

Предпочтительно, периферийный венец тела разделительного элемента содержит прямолинейную часть, проходящую поперечно относительно прямолинейной концевой части теплообменника.

Таким образом, обеспечивается предпочтительная возможность дополнительного упрощения установки теплообменника внутри блока, так как прямолинейная часть разделительного элемента, выполненная с возможностью принимать и, предпочтительно, взаимодействовать с упиранием с прямолинейной частью трубопровода, образующей первый виток теплообменника, обеспечивает точный угловой ориентир для сборки двух деталей друг с другом.

В предпочтительном варианте осуществления, задняя стенка гнезда теплоизоляционного диска, предпочтительно снабженная вышеуказанным по меньшей мере одним проставочным рельефом, отходящим к задней стенке оболочки, по существу, контактирует с задней стенкой оболочки.

Таким образом обеспечивается предпочтительная возможность придания второй сборной камере второй теплопередающей текучей среды, по существу, кольцевой конфигурации путем использования гнезда теплоизоляционного диска, отходящего к задней стенке оболочки, при том же самом минимальном аксиальном размере блока.

Таким образом также обеспечивается предпочтительная возможность предотвращения прохождения второй теплопередающей текучей среды между задней стенкой гнезда диска, имеющей относительно высокую температуру, которая может передаться текучей среде, и задней стенкой оболочки блока, и, следовательно, возможность повышения теплообменной способности, а при необходимости - конденсационной, второй сборной камеры второй теплопередающей текучей среды.

В предпочтительном варианте осуществления, боковая стенка гнезда теплоизоляционного диска содержит часть, сужающуюся к задней стенке гнезда.

Таким образом обеспечивается предпочтительная возможность снижения потерь давления второй теплопередающей текучей среды, текущей во второй сборной камере, что позволяет снизить мощность подающих устройств (обычно, вентиляторов), требующуюся для подачи такой текучей среды в теплообменный блок и обеспечения надлежащей работы последнего.

В предпочтительном варианте осуществления, теплообменный блок содержит, по существу, кольцевой теплоизоляционный элемент, связанный с передней стенкой оболочки и обращенный к зоне подачи второй теплопередающей текучей среды.

Таким образом обеспечивается предпочтительная возможность тепловой изоляции передней стенки оболочки от зоны подачи второй теплопередающей текучей среды -обычно сильно нагретой, если присутствует горелка, чтобы тем самым защитить материал данной стенки.

Предпочтительно, вышеуказанный, по существу, кольцевой теплоизоляционный элемент помещен в соответствующее гнездо, выполненное в передней стенке оболочки блока.

В первом предпочтительном варианте осуществления, гнездо, по существу, кольцевого теплоизоляционного элемента выполнено коаксиально и снаружи относительно отверстия, предпочтительно - коаксиального с продольной осью блока, которое выполнено в передней стенке оболочки и предназначено для приема горелки или другого устройства подачи второй теплопередающей текучей среды в блок.

Во втором предпочтительном варианте осуществления, гнездо, по существу, кольцевого теплоизоляционного элемента образовано внутренними стенками отверстия, предпочтительно - коаксиального с продольной осью блока, которое выполнено в передней стенке оболочки и предназначено для соединения с подающим трактом подлежащего охлаждению горячего текучей среды, что, например, бывает в случае, если блок работает в качестве рекуператора тепла.

В предпочтительном варианте осуществления, вторая сборная камера второй теплопередающей текучей среды образована в аксиально наружном положении относительно теплообменника между вышеуказанным по меньшей мере одним разделительным элементом, периферийной боковой стенкой, передней стенкой оболочки и, по меньшей мере, частично коаксиально и наружно относительно вышеуказанного, по существу, кольцевого теплоизоляционного элемента.

Таким образом обеспечивается предпочтительная возможность достижения максимального уменьшения аксиального размера теплообменного блока, так как часть аксиального размера, по существу, кольцевого теплоизоляционного элемента используется для образования - коаксиально и наружно относительного данного элемента - второй сборной камеры второй теплопередающей текучей среды в передней зоне блока.

Более того, такая предпочтительная конфигурация блока позволяет достичь дополнительного предпочтительного технического результата, состоящего в эффективной тепловой изоляции второй сборной камеры второй теплопередающей текучей среды, которая фактически образована коаксиально и наружно относительно, по существу, кольцевого теплоизоляционного элемента.

В результате улучшается теплообмен между второй и первой теплопередающими текучими средами, текущими, соответственно, во второй сборной камере и в переднем концевом витке теплообменника, и, при необходимости, также улучшается конденсирующая способность второй сборной камеры.

В рамках данного предпочтительного варианта осуществления, в котором вторая сборная камера второй теплопередающей текучей среды задана в передней зоне блока, разделительный элемент предпочтительно содержит, по существу, кольцевидное тело, причем теплообменная часть разделяющего элемента, контактирующая по меньшей мере с одной частью концевого витка теплообменника (в данном случае - переднего витка), содержит часть вышеуказанного кольцевидного тела, а предпочтительнее - содержит его целиком.

Таким образом, обеспечивается предпочтительная возможность максимизации теплообмена между первой и второй теплопередающими текучими средами, текущими, соответственно, во второй сборной камере и в переднем концевом витке теплообменника.

Предпочтительно, теплообменная часть разделительного элемента, взаимодействующая по теплообмену с по меньшей мере одной частью концевого витка теплообменника, находится в непосредственном контакте, без промежутков или промежуточных теплоизоляционных элементов, с таким концевым витком, в который в процессе работы предпочтительно подают первую теплопередающую текучую среду, имеющую самую низкую температуру.

За счет этой предпочтительной конфигурации и аналогично тому, как было раскрыто выше, обеспечивается возможность повышения интенсивности теплообмена между второй теплопередающей текучей средой, соприкасающейся с передней поверхностью разделительного элемента, и теплообменником, в частности - теплообмен между второй теплопередающей текучей средой и первым витком теплообменника, что повышает, при необходимости, конденсирующую способность теплообменного блока.

В особо предпочтительном варианте осуществления, и аналогично предыдущему варианту осуществления разделительного элемента с пластинчатым телом, по существу, кольцевидное тело переднего разделительного элемента проходит поперечно и вокруг, по существу, кольцевого теплоизоляционного элемента, например, в радиально наружном положении относительно него.

Также в этом случае обеспечивается предпочтительная возможность передачи части тепла, поглощенного, по существу, кольцевым теплоизоляционным элементом, теплообменной части разделительного элемента, а от нее - концевому витку теплообменника, что повышает теплообменную эффективность блока.

В предпочтительном варианте осуществления и аналогично предыдущему варианту осуществления разделительного элемента, снабженного пластинчатым телом, по существу, кольцевидное тело переднего разделительного элемента по меньшей мере частично проходит спиралевидно, по существу, с тем же шагом витков, что и у витков теплообменника.

Также и в этом случае предпочтительно, вторая сборная камера второй теплопередающей текучей среды, образованная в передней зоне блока, предпочтительно имеет изменяющуюся по окружности площадь поперечного сечения потока текучей среды.

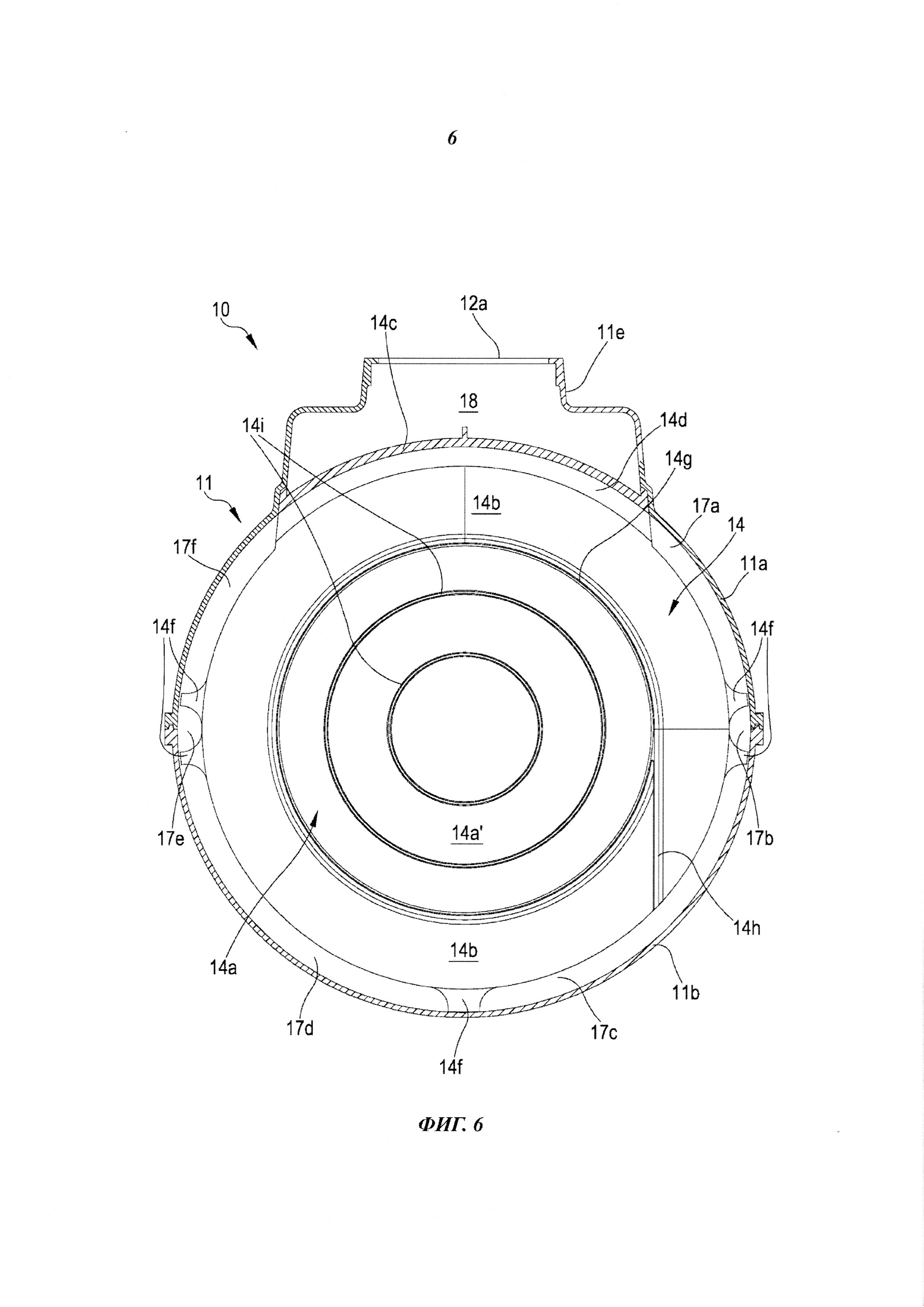

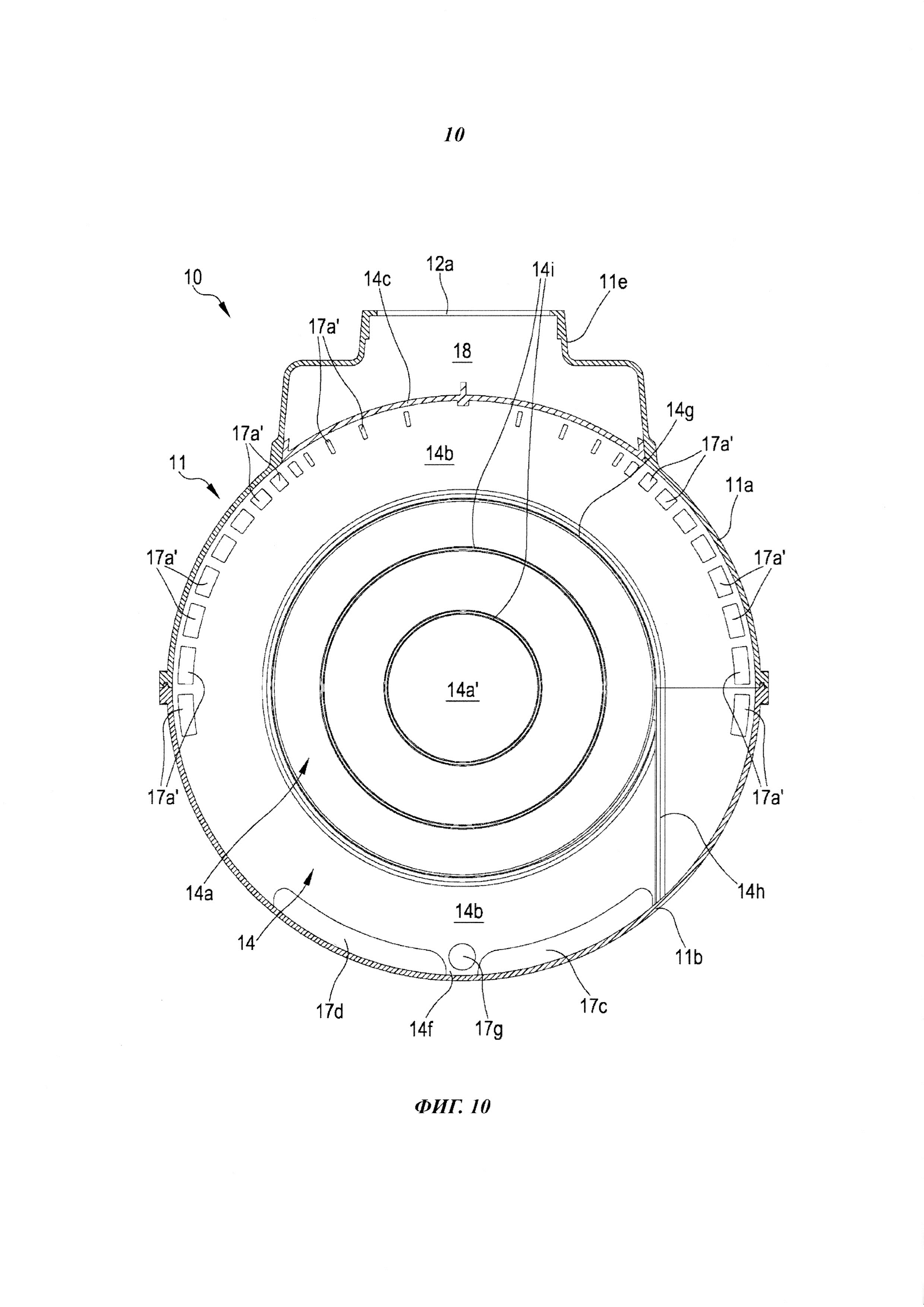

За счет, по существу, кольцевой и спиралевидной конфигурации второй сборной камеры второй теплопередающей текучей среды, которая следует из данного предпочтительного признака, имеется предпочтительная возможность достижения - mutatis mutandis - технических результатов, изложенных выше, другими словами - еще большей оптимизации динамики второй теплопередающей текучей среды в ее течении через вторую сборную камеру, повышении интенсивности теплообмена с первой теплопередающей текучей средой, текущей внутри концевого витка (в данном случае -переднего витка) теплообменника, и взаимодействующей со второй теплопередающей текучей средой в теплообмене, обусловленном вышеуказанным по меньшей мере одним разделительным элементом, при одновременной минимизации при этом аксиальной протяженности теплообменного блока.