Простые полиэфирамины на основе 1,3-диспиртов - RU2678325C2

Код документа: RU2678325C2

Описание

Настоящее изобретение относится к простым полиэфираминам на основе 1,3-диспиртов, в частности, к полиэфираминным смесям, получаемым путем алкоксилирования и аминирования 1,3-диспиртов.

Вследствие усиливающейся популярности не требующих особого ухода тканей, изготовленных из синтетических волокон, а также постоянное увеличение затрат на энергию и растущие экологические проблемы у потребителей моющих средств, когда-то популярная стирка в горячей воде теперь занимает менее значительное место по отношению к стирке тканей в холодной воде. Многие коммерчески доступные моющие средства для стирки даже рекламируют как подходящие для стирки тканей при 40°С или 30°С или даже при комнатной температуре. Для достижения удовлетворяющего результата стирки при таких низких температурах, результатов, сопоставимых с полученными при стирке в горячей воде, требования к действующим при низких температурах моющим средствам особенно высокие.

Известно, что композиции моющих средств содержат определенные добавки для усиления моющей способности обычных поверхностно-активных веществ, чтобы улучшить удаление жировых пятен при температурах 60°С и ниже.

В международной заявке WO 86/07603 раскрыто, что композиция моющих средств, содержащая соединение алифатического амина вдобавок к по меньшей мере одному синтетическому анионном и/или неионному поверхностно-активному веществу, является известной и приводила к улучшенным результатам очистки даже при стирке при низких температурах. Указано, что эти соединения способствуют улучшению моющей характеристики моющего средства при более низких температурах. Также является известным применение неразветвленных, алкил-модифицированных (вторичных) алкоксипропиламинов в моющих средствах для стирки для улучшения очистки при низких температурах (международная заявка WO 90/03423). Тем не менее эти известные моющие средства для стирки непригодны для достижения удовлетворительной очистки при стирке белья при холодных температурах.

Более того, также известно применение неразветвленных, первичных полиоксиалкиленаминов (например, Jeffamine® D-230) для стабилизации душистых веществ в моющих средствах для стирки и обеспечения долгосрочного аромата (международная заявка WO 2009/065738). Также известно применение высокомолекулярных (молекулярная масса по меньшей мере около 1000), разветвленных, трифункциональных, первичных аминов (например, Jefiamine® Т-5000 простой полиэфирамин) для подавления мыльной пены в жидких моющих средствах (международная заявка WO 01/76729).

Кроме того, международная заявка WO 2011/087793 охватывает смеси простых эфираминов, содержащие по меньшей мере 10 масс. % алкоксилированного моноэфирамина на основе многоатомных спиртов, содержащих от 2 до 4 гидроксильньгх групп, в качестве исходного соединения. Также раскрыт способ получения таких смесей простых эфираминов. Эти продукты находят применение в качестве отверждающего агента или в качестве сырьевого материала в синтезе полимеров.

Существует постоянная потребность в чистящих композициях, которые удаляют жировые пятна из тканей и других загрязненных материалов, поскольку жировые пятна являются сложными для удаления пятнами. В обычных чистящих композициях, направленных на удаление жира, часто используют различные аминные соединения, которые обычно очень отрицательно влияют на белизну. Как следствие, все еще существует постоянная потребность в улучшенных аминных композициях, которые обеспечивают улучшенное удаление жира из тканей и других загрязненных материалов и в то же время не оказывают отрицательное воздействие на очистку глиной.

Целью настоящего изобретения является обеспечение соединений, которые будут улучшать моющие показатели моющих средств при низких температурах, т.е. при температурах до 30°С или еще ниже.

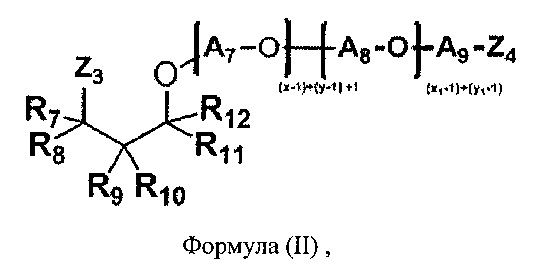

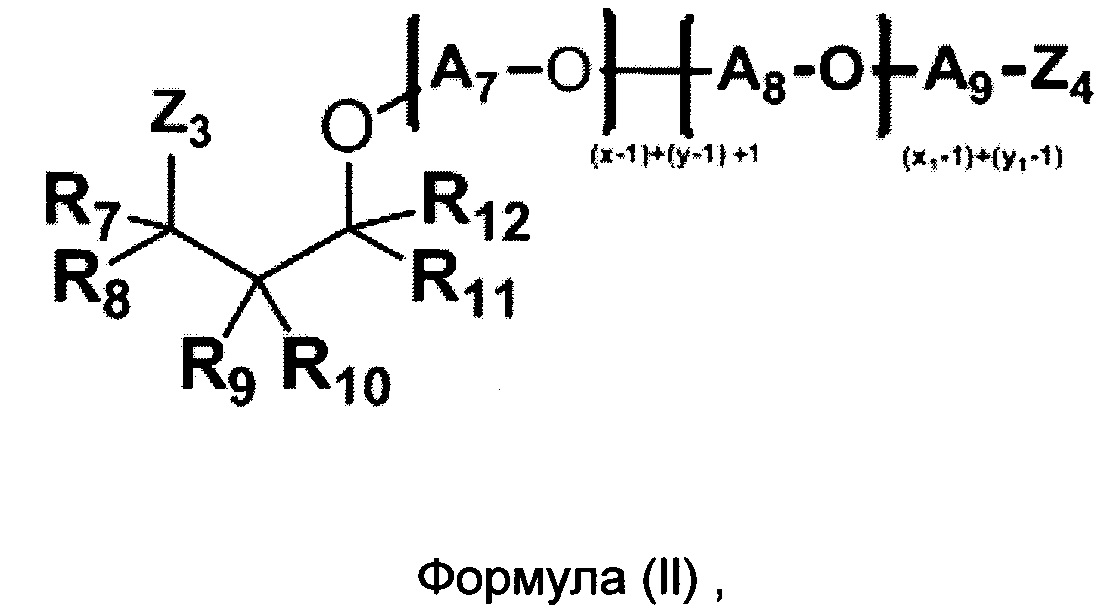

Эта цель была достигнута при помощи смеси простых эфираминов, содержащей по меньшей мере 90 масс. %, на основе общей массы смеси простых эфираминов, амина формулы (I) и/или (II)

где R1-R12 независимо выбираются из Н, алкила, циклоалкила, арила, алкиларила или арилалкила, где по меньшей мере один из R1-R6 и по меньшей мере один из R7-R12 отличен от Н, где А1-А9 независимо выбираются из неразветвленных или разветвленных алкиленов, содержащих от 2 до 18 атомов углерода, предпочтительно от 2 до 10 атомов углерода, наиболее предпочтительно от 2 до 5 атомов углерода, где Z1-Z4 независимо выбираются из ОН или NH2, где по меньшей мере один из Z1-Z2 и по меньшей мере один из Z3-Z4 представляет собой NH2 и где сумма x+y находится в диапазоне от 2 до 200, где x≥1 и y≥1; и х1+y1 находится в диапазоне от 2 до 200, предпочтительно от 2 до 20, наиболее предпочтительно от 2 до 10, где x1≥1 и y1≥1.

Предпочтительно сумма x и y находится в диапазоне от 2 до 20, более предпочтительно в диапазоне от 2 до 10, еще более предпочтительно в диапазоне от 3 до 8 и еще более предпочтительно в диапазоне от 4 до 6.

Предпочтительно сумма x1 и y1 находится в диапазоне от 2 до 20, более предпочтительно в диапазоне от 2 до 10, еще более предпочтительно в диапазоне от 3 до 8 и еще более предпочтительно в диапазоне от 2 до 4.

Согласно предпочтительному варианту осуществления смесь простых эфираминов содержит по меньшей мере 95 масс. %, на основе общей массы смеси простых эфираминов, амина формулы (I) и/или (II).

Согласно другому предпочтительному варианту осуществления A1-A9 независимо выбираются из группы, состоящей из этилена, пропилена или бутилена, предпочтительно каждый из A1-A9 представляет собой пропилен.

В формуле (I) или (II) R1, R2, R5, R6, R7, R8, R11 и R12 представляют собой H, и R3, R4, R9 и R10 независимо выбираются из С1-6 алкила или арила.

Предпочтительно в формуле (I) или (II) R1, R2, R5, R6, R7, R8, R11 и R12 представляют собой H, и R3, R4, R9 и R10 независимо выбираются из бутильной группы, этильной группы, метильной группы, пропильной группы или фенильной группы.

Еще более предпочтительно в формуле (I) или (II) каждый R3 и R9 представляет собой этильную группу, каждый R1, R2, R5, R6, R7, R8, R11, R12 представляет собой Н, каждый R4 и R10 представляет собой бутильную группу.

Простой полиэфирамин формулы (I) или формулы (II) характеризуется средневесовой молекулярной массой от около 290 до около 1000 грамм/моль, предпочтительно от около 300 до около 700 грамм/моль, еще более предпочтительно от около 300 до около 450 грамм/моль.

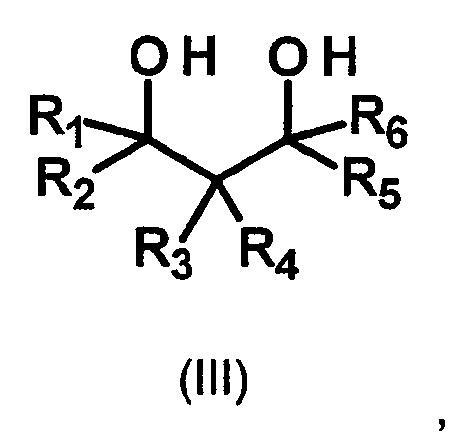

Смесь простых эфираминов, содержащую по меньшей мере 90 масс. %, на основе общей массы смеси простых эфираминов, простого эфирамина формулы (I) и/или (II), получали способом, включающим стадии, на которых:

а) осуществляли взаимодействие 1,3-диолов формулы (III) с C2-C18алкиленоксидами, где молярное отношение 1,3-диола к С2-C18 алкиленоксидам находится в диапазоне от 1:2 до 1:10

где R1-R6 независимо друг от друга представляют собой Н, алкил, циклоалкил, арил, алкиларил, арилалкил, и по меньшей мере одна группа, выбранная из R1-R6, отлична от Н,

b) аминировали алкоксилированные 1,3-диолы аммиаком.

Согласно предпочтительному варианту осуществления такая смесь простых эфираминов содержала по меньшей мере 95 масс. %, на основе общей массы смеси простых эфираминов, полученного эфирамина.

Согласно предпочтительному варианту осуществления молярное отношение 1,3-диола к C2-C18 алкиленоксидам находится в диапазоне от 1:3 до 1:8, еще более предпочтительно в диапазоне от 1:4 до 1:6.

Предпочтительно С2-С18 алкиленоксиды выбраны из группы, состоящей из этиленоксида, пропиленоксида, бутиленоксида или их смеси, еще более предпочтительно С2-С18 алкиленоксид представляет собой пропиленоксид.

Предпочтительно в 1,3-диоле формулы (III) R1, R2, R5, R6 представляют собой Н, и R3, R4 представляют собой С1-16 алкил или арил.

1,3-Диол формулы (III) предпочтительно выбран из группы, состоящей из 2-бутил-2-этил-1,3-пропандиола, 2-метил-2-пропил-1,3-пропандиола, 2-метил-2-фенил-1,3-пропандиола, 2,2-диметил-1,3-пропандиола, 2-этил-1,3-гександиола.

Стадия а): алкоксилирование

Замещенные 1,3-диолы (формула III) синтезировали согласно международным заявкам WO 10026030, WO 10026066, WO 09138387, WO 09153193, WO 10010075.

Подходящими 1,3-диодами (формула III) являются, например: 2,2-диметил-1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 2-пентил-2-пропил-1,3-пропандиол, 2-(2-метил)бутил-2-пропил-1,3-пропандиол, 2,2,4-триметил-1,3-пропандиол, 2,2-диэтил-1,3-пропандиол, 2-метил-2-пропил-1,3-пропандиол, 2-этил-1,3-гександиол, 2-фенил-2-метил-1,3-пропандиол, 2-метил-1,3-пропандиол, 2-этил-2-метил-1,3-пропандиол, 2,2-дибутил-1,3-пропандиол, 2,2-ди(2-метилпропил)-1,3-пропандиол, 2-изопропил-2-метил-1,3-пропандиол, и т.п.

Подходящими 1,3-диолами являются 2-бутил-2-этил-1,3-пропандиол, 2-метил-2-пропил-1,3-пропандиол, 2-метил-2-фенил-1,3-пропандиол.

Алкоксилированные 1,3-диолы получали путем осуществления взаимодействия 1,3-диолов (формула III) с алкиленоксидами, и они могут быть подвергнуты известным из области техники общим процедурам алкоксилирования.

Алкоксилированные 1,3-диолы могут быть получены известным способом путем осуществления взаимодействия 1,3-диолов с алкиленоксидами. Подходящими алкиленоксидами являются С2-С18 алкиленоксиды, такие как этиленоксид, пропиленоксид, бутиленоксид, пентеноксид, гексеноксид, деценоксид, додеценоксид, и т.п. Предпочтительными C2-C18 алкиленоксидами являются этиленоксид, пропиленоксид, бутиленоксид или их смесь.

1,3-диолы взаимодействовали с одним простым алкиленоксидом или комбинациями двух или более различных алкиленоксидов. С применением двух или более различных алкиленоксидов полученный полимер может быть получен в виде блочной структуры или неупорядоченной структуры.

Молярное отношение 1,3-диола к С2-С18 алкиленоксидам, где проводили реакцию алкоксилирования, находилось в диапазоне от 1:2 до 1:10, предпочтительно в диапазоне от 1:3 до 1:8, еще более предпочтительно в диапазоне от 1:4 до 1:6

Эту реакцию обычно выполняют в присутствии катализатора в водном растворе при реакционной температуре от около 70 до около 200°С и предпочтительно от около 80 до около 160°С. Эта реакция может быть подвергнута действию давления вплоть до около 10 бар, и в частности вплоть до около 8 бар.

Примерами подходящих катализаторов являются основные катализаторы, такие как гидроксиды щелочного металла и щелочноземельного металла, такие как гидроксид натрия, гидроксид калия и гидроксид кальция, алкоксиды щелочного металла, в частности, С1-С4-алкоксиды натрия и калия, такие как метилат натрия, этилат натрия и трет-бутилат калия, гидриды щелочного металла и щелочноземельного металла, такие как гидрид натрия и гидрид кальция, и карбонаты щелочного металла, такие как карбонат натрия и карбонат калия. Предпочтительными являлись гидроксиды щелочного металла, особенно предпочтительными являлись гидроксид калия и гидроксид натрия. Типично используемые количества для основания составляли от 0,05 до 10 масс. %, в частности от 0,1 до 2 масс. %, на основе общего количества полиалкиленимина и алкиленоксида.

Алкоксилирование при помощи x+y С2-С18 алкиленоксидов приводит к структурам, как представлено на формуле IV и/или формуле V

где R1-R12 независимо выбираются из Н, алкила, циклоалкила, арила, алкиларила или арилалкила,

где по меньшей мере один из R1-R6 и по меньшей мере один из R7-R12 отличен от Н,

где A1-A9 независимо выбираются из неразветвленных или разветвленных алкиленов, содержащих от 2 до 18 атомов углерода, предпочтительно от 2 до 10 атомов углерода, наиболее предпочтительно от 2 до 5 атомов углерода,

и где сумма x+y находится в диапазоне от 2 до 200, где x≥1 и y≥1; и х1+y1 находится в диапазоне от 2 до 200, предпочтительно от 2 до 20, наиболее предпочтительно от 2 до 10, где x1≥1 и y1≥1.

Стадия b): аминирование

Аминирование алкоксилированных 1,3-диодов приводило к новым структурам с формулой I и/или (II):

где R1-R12 независимо выбираются из Н, алкила, циклоалкила, арила, алкиларила или арилалкила, где по меньшей мере один из R1-R6и по меньшей мере один из R7-R12 отличен от Н, где A1-A9 независимо выбираются из неразветвленных или разветвленных алкиленов, содержащих от 2 до 18 атомов углерода, предпочтительно от 2 до 10 атомов углерода, наиболее предпочтительно от 2 до 5 атомов углерода, где Z1-Z4 независимо выбираются из ОН или NH2, где по меньшей мере один из Z1-Z2 и по меньшей мере один из Z3-Z4 представляет собой NH2 и где сумма x+y находится в диапазоне от 2 до 200, где x≥1 и y≥1; и x1+y1 находится в диапазоне от 2 до 200, предпочтительно от 2 до 20, наиболее предпочтительно от 2 до 10, где x1≥1 и y1≥1.

Простые полиэфирамины формулы (I) и/или (II) получали при помощи восстановительного аминирования смеси алкоксилированного 1,3-диола (формула IV и V) с аммиаком в присутствии водорода и содержащего никель катализатора. Подходящие катализаторы описаны в международной заявке WO 2011/067199 А1 и в международной заявке WO 2011/067200 А1, и в Европейском патенте ЕР 0696572 В1. Предпочтительными катализаторами являются медь-, никель- и кобальтсодержащие катализаторы на подложке, где каталитически активное вещество катализаторов перед его восстановлением водородом включает в себя кислородные соединения алюминия, меди, никеля и кобальта, и в диапазоне от 0,2 до 5,0 масс. % кислородные соединения олова при расчете на SnO. Другими предпочтительными катализаторами являются медь-, никель- и кобальтсодержащие катализаторы на подложке, где каталитически активное вещество катализаторов перед его восстановлением водородом включает в себя кислородные соединения алюминия, меди, никеля, кобальта и олова, и в диапазоне от 0,2 до 5,0 масс. % кислородные соединения иттрия, лантана, церия и/или гафния, каждый при расчете на Y2O3, La2O3, Ce2O3 и Hf2O3, соответственно. Другим предпочтительным катализатором является циркониевый, медный, никелевый катализатор, где каталитически активная композиция содержит от 20 до 85 масс. % кислородсодержащих циркониевых соединений при расчете на ZrO2, от 1 до 30 масс. % кислородсодержащих соединений меди при расчете на CuO, от 30 до 70 масс. % кислородсодержащих соединений никеля при расчете на NiO, от 0,1 до 5 масс. % кислородсодержащих соединений алюминия и/или марганца при расчете на Al2O3 и MnO2, соответственно.

Для стадии восстановительного аминирования может быть использован катализатор как на подложке, так и без. Катализатор на подложке, например, получали нанесением металлических компонентов каталитических композиций на материалы-подложку, известных из области техники, с применением методик, которые хорошо известны из области техники, включая без ограничения известные формы оксида алюминия, диоксида кремния, древесного угля, углерода, графита, глины, морденитов; и молекулярные сита, с получением, помимо всего, катализаторов на подложке. Если катализатор на подложке, частицы подложки катализатора могут быть любой геометрической формы, например, формы сфер, таблеток или цилиндров правильного или неправильного исполнения.

Процесс может быть проведен непрерывным или прерывистым способом, например, в автоклаве, трубчатом реакторе или реакторе с неподвижным слоем. Конструкция реактора не является критической в узком смысле. Подача в него может происходить восходящим потоком или нисходящим потоком, и могут быть использованы детали конструкции в реакторе, которые оптимизируют поршневой поток в реактор.

Побочные продукты, содержащие вторичные или третичные аминофункциональные группы, могут быть образованы при условиях реакции аминирования. Вторичные амины, например, получали при помощи взаимодействия полностью или частично аминированного диола с другим полностью и/или частично аминированным диолом. Третичные амины получали, например, при помощи взаимодействия вторичного амина с другим полностью и/или частично аминированным диолом.

Степень аминирования составляет от 50 до 100%, предпочтительно от 60 до 100% и более предпочтительно от 70 до 100% и еще более предпочтительно от 90 до 100%.

Степень аминирования рассчитывали из общего аминового числа (AZ), разделенного на сумму общего ацетилируемого числа (АС) и третичноаминового числа (трет. AZ), умножаемого на 100: (общее AZ: (АС + трет. AZ)×100).

Общее аминовое число (AZ) определяли согласно DIN 16945.

Общее ацетилируемое число (АС) определяли согласно DIN 53240.

Вторичный и третичный амин определяли согласно ASTM D2074-07.

Гидроксильное число рассчитывали из (общее ацетилируемое число + третичноаминовое число) - общее аминовое число.

Согласно другому предпочтительному варианту осуществления простые эфирамины по настоящему изобретению также могут дополнительно взаимодействовать с кислотой. Кислота может быть выбрана из группы, состоящей из лимонной кислоты, молочной кислоты, серной кислоты, метансульфоновой кислоты, хлорида водорода, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, валериановой кислоты, щавелевой кислоты, янтарной кислоты, адипиновой кислоты, себациновой кислоты, глутаровой кислоты, Глухаревой кислоты, виннокаменной кислоты, яблочной кислоты, бензойной кислоты, салициловой кислоты, фталевой кислоты, олеиновой кислоты, стеариновой кислоты и их смесей. Согласно альтернативному варианту осуществления простые эфирамины по настоящему изобретению в протонированной форме могут включать в себя поверхностно-активное средство в качестве противоиона, как получено из, например, неразветвленной алкилбензолсульфоновой кислоты.

Третичные диалкилзамещенные простые полиэфирамины могут быть получены из соответствующих первичных простых полиэфираминов путем восстановительного аминирования. Типичные процедуры включают в себя применение формальдегида или других алкилальдегидов, таких как этаналь, 1-пропаналь или 1-бутаналь, в присутствии донора водорода, такого как муравьиная кислота, или в присутствии газообразного водорода и содержащего переходный металл катализатора.

Альтернативно, диалкилзамещенные третичные простые полиэфирамины могут быть получены путем осуществления взаимодействия полиэфирного спирта с диалкиламином, таким как, например, диметиламин, в присутствии подходящего катализатора переходного металла, предпочтительно в дополнительном присутствии водорода, и при непрерывном удалении реакционной воды.

Применения:

Смеси простых эфираминов по настоящему изобретению могут быть использованы в средствах личной гигиены, особенно в составах шампуня и геля для душа.

Также они могут быть использованы в качестве отверждающего агента для эпоксидных смол или в качестве реагента при получении полимеров, а также в полиуретанах, полимочевинах, эпоксидных смолах, полиамидах.

Простые полиэфирамины по настоящему изобретению оказались эффективными при удалении пятен, в частности жировых, с загрязненного материала. Помимо того, чистящие композиции с простыми полиэфираминами по настоящему изобретению также не обладают недостатками чистки, которые видны при обычных аминных чистящих композициях для гидрофильных отбеливаемых пятен, например, от кофе, чая, вина или пыли. Кроме того, для удаления пятен с белой ткани чистящие композиции с простыми полиэфираминами по настоящему изобретению не оказывают отрицательное влияние на белизну, как влияют коммерчески доступные аминные чистящие композиции.

Дополнительным преимуществом чистящих композиций, содержащих простые полиэфирамины по настоящему изобретению, является их способность к удалению жировых пятен в моющих растворах с холодной водой при помощи предварительной обработки жирового пятна перед стиркой в стиральной машине с последующей стиркой в холодной воде. Не ограничиваясь теорией, растворы с холодной водой служили причиной отверждения или уплотнения жира, что делало жиры более стойкими к удалению, особенно с ткани. Тем не менее, чистящие композиции со смесями простых эфираминов по формуле (I) и/или (II) являются неожиданно эффективными при использовании в предварительной обработке с последующей очисткой в холодной воде.

Используемое в настоящем изобретении выражение «чистящая композиция» включает в себя композиции и составы, предназначенные для очистки загрязненного материала. Такие композиции включают в себя без ограничения чистящие композиции и моющие средства для стирки, композиции для смягчения ткани, улучшающие ткань композиции, освежающие ткань композиции, средства для предварительной стирки белья, средства для предварительной обработки белья, добавки для стирки, спреевые продукты, средство или композиция для сухой очистки, добавку для полоскания белья, добавку для стирки, средства для обработки ткани после полоскания, вспомогательное средство для глажки, однодозовый состав, состав длительной доставки, жидкая композиция для мытья посуды руками, моющее средство, содержащееся на или в пористом субстрате или нетканом полотне, средство для автоматических посудомоечных машин, очиститель твердой поверхности и другие подходящие формы, которые могут быть известны специалисту настоящей области техники ввиду их изучения. Такие композиции могут быть использованы для предварительной обработки перед стиркой, обработки после стирки, могут быть добавлены в течение полоскания или при цикле промывания в стирке, или использованы при домашней уборке. Чистящие композиции могут быть в форме, выбранной из жидкости, порошка, однофазной или многофазной стандартной дозы, мешочка, таблетки, геля, пасты, бруска или комка.

Описанные в настоящем изобретении чистящие композиции могут включать в себя от около 0,1% до около 10%, в некоторых примерах от около 0,2% до около 5% и в других примерах от около 0,5% до около 3 масс. % композиции полиалкиленгликоля с аминным концом формулы I и/или II.

Смеси простых эфираминов по настоящему изобретению являются эффективными для удаления пятен, в частности жировых, с загрязненного материала. Чистящие композиции, содержащие полиалкиленгликоли с аминным концом по настоящему изобретению, также не обладают недостатками чистки, которые видны при обычных аминосодержащих чистящих композициях для гидрофильных отбеливаемых пятен, например, от кофе, чая, вина или пыли. Кроме того, в отличие от обычных аминосодержащих чистящих композиций полиалкиленгликоли с аминным концом по настоящему изобретению не влияют отрицательно на белизну белых тканей.

Дополнительным преимуществом чистящих композиций, содержащих смесь простых эфираминов, является их способность к удалению жировых пятен в холодной воде, например, при помощи предварительной обработки жирового пятна с последующей стиркой в холодной воде. Не ограничиваясь теорией, полагали, что моющие растворы с холодной водой оказывали влияние на отверждение или уплотнение жира, что делало жиры более стойкими к удалению, особенно с ткани. Чистящие композиции, содержащие полиалкиленгликоли с аминным концом по настоящему изобретению, являются неожиданно эффективными при использовании в рамках режима предварительной обработки с последующей стиркой в холодной воде.

Система поверхностно-активного вещества

Чистящие композиции включают в себя систему поверхностно-активного вещества в количестве, достаточном для обеспечения желаемых чистящих свойств. Согласно некоторым вариантам осуществления чистящая композиция включает в себя от массы композиции от около 1% до около 70% системы поверхностно-активного вещества. Согласно другим вариантам осуществления жидкая чистящая композиция включает в себя от массы композиции от около 2% до около 60% системы поверхностно-активного вещества. Согласно дополнительным вариантам осуществления чистящая композиция включает в себя от массы композиции от около 5% до около 30% системы поверхностно-активного вещества. Система поверхностно-активного вещества может включать в себя моющее поверхностно-активное вещество, выбранное из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, катионных поверхностно-активных веществ, цвиттер-ионных поверхностно-активных веществ, амфотерных поверхностно-активных веществ, амфолитических поверхностно-активных веществ и их смесей. Специалистам настоящей области техники будет понятно, что моющее поверхностно-активное вещество охватывает любое поверхностно-активное вещество или смесь поверхностно-активных веществ, которые обеспечивают очистку, удаление пятен или преимущество стирки загрязненного материала.

Вспомогательные чистящие добавки

Чистящие композиции по настоящему изобретению также могут содержать вспомогательные чистящие добавки. Подходящие вспомогательные чистящие добавки включают в себя основные компоненты, структурообразователи или сгустители, агенты удаления глинистого грунта/агенты, препятствующие повторному осаждению, полимерные грязеотталкивающие агенты, полимерные диспергаторы, полимерные жироочищающие агенты, ферменты, фермент-стабилизирующие системы, отбеливающие соединения, отбеливающие агенты, активаторы отбелки, катализаторы отбелки, осветлители, красители, подсинивающие агенты, ингибирующие перенос красителя агенты, хелатирующие агенты, подавители мыльной пены, смягчители и ароматизирующие вещества.

Способы применения

Настоящее изобретение включает в себя способы для очистки загрязненных материалов. Как будет отмечено специалистом настоящей области техники, чистящие композиции по настоящему изобретению подходят для использования в применениях предварительной обработки белья, в применениях по очистке белья и в домашних применениях.

Такие способы включают в себя без ограничения стадии приведения в контакт чистящих композиций в чистой форме или разбавленными в моющем растворе с по меньшей мере частью загрязненного материала, а затем необязательно полоскания загрязненного материала. Загрязненный материал может быть подвергнут стадии промывания перед необязательной стадией полоскания.

Для использования в применениях предварительной обработки белья способ может включать приведение в контакт описанных в настоящем документе чистящих композиций с загрязненной тканью. После предварительной обработки загрязненная ткань может быть постирана в стиральной машине или промыта другим способом.

Способы машинной стирки могут включать обработку загрязненного белья водным промывным раствором в стиральной машине с растворенным или распределенным в ней эффективным количеством чистящей композиции для машинной стирки согласно с настоящим изобретением. «Эффективное количество» чистящей композиции означает от около 20 г до около 300 г продукта, растворенного или распределенного в промывном растворе объемом от около 5 л до около 65 л. Температура воды может находиться в диапазоне от около 5°С до около 100°С. Отношение воды к загрязненному материалу (например, ткани) может быть от около 1:1 до около 20:1. В контексте композиции моющего средства для стирки тканей уровни применения могут также варьировать в зависимости не только от типа и степени загрязнения и пятен, а также и от температуры воды для стирки, объема воды для стирки и от типа стиральной машины (например, вертикальной загрузки, фронтальной загрузки, загрузки сверху, стиральная машина-автомат японского типа с вертикальной осью).

Такие чистящие композиции могут быть использованы для стирки тканей при пониженных температурах стирки. Эти способы стирки ткани включают стадии подачи чистящей композиции для стирки в воду с образованием моющего раствора и добавление стирающейся ткани в указанный моющий раствор, при этом моющий раствор характеризовался температурой от около 0°С до около 20°С, или до около 15°С, или до около 10°C. Ткань может контактировать с водой перед, или после, или одновременно с, контактом чистящей композиции для стирки с водой.

Другой способ включает приведение в контакт нетканого субстрата, пропитанного чистящей композицией по варианту осуществления с загрязненным материалом. Используемый в настоящем описании «нетканый субстрат» может включать в себя любое традиционно сформированное нетканое полотно или сеть с подходящей основной массой, размером (толщиной), абсорбционной способностью и характеристиками прочности. Неограничивающие примеры подходящих коммерчески доступных нетканых субстратов включают в себя такие субстраты, которые продают под торговыми наименованиями SONTARA® от DuPont и POLYWEB® от James River Corp.

Также включены способы ручной стирки и ручной стирки, объединенной с полуавтоматическими стиральными машинами.

Способы мытья посуды в посудомоечных машинах

Включены способы мытья посуды в посудомоечных машинах или мытья вручную загрязненной посуды, столовой посуды, столового серебра или другой кухонной утвари. Один способ мытья посуды в посудомоечных машинах включает обработку загрязненной посуды, столовой посуды, столового серебра или другой кухонной утвари водосодержащей жидкостью с растворенным или распределенным в ней эффективным количеством композиции для мытья посуды в посудомоечных машинах согласно настоящему изобретению. Под эффективным количеством композиции для мытья посуды в посудомоечных машинах подразумевается количество около 8 г до около 60 г продукта, растворенного или распределенного в промывном растворе объемом от около 3 л до около 10 л.

Один способ мытья посуды вручную включает растворение чистящей композиции в емкости, содержащей воду, с последующим приведением в контакт загрязненной посуды, столовой посуды, столового серебра или другой кухонной утвари с жидкостью для мытья посуды, затем чистку вручную, протирание или ополаскивание загрязненной посуды, столовой посуды, столового серебра или другой кухонной утвари. Другой способ мытья посуды вручную включает непосредственное нанесение чистящей композиции на загрязненную посуду, столовую посуду, столовое серебро или другую кухонную утварь, затем чистку вручную, протирание или ополаскивание загрязненной посуды, столовой посуды, столового серебра или другой кухонной утвари. В некоторых примерах эффективное количество чистящей композиции для мытья посуды вручную составляет от около 0,5 мл до около 20 мл, разбавленное в воде.

Упаковка для композиций

Описанные в настоящем документе чистящие композиции могут быть упакованы в любой подходящий контейнер, включая контейнеры, изготовленные из бумаги, картона, пластиковых материалов и любых подходящих слоистых материалов. Необязательный тип упаковки описан в заявке на Европейский патент №94921505.7.

Дополнительный многокамерный мешок

Описанные в настоящем документе чистящие композиции также могут быть упакованы в виде многокамерной чистящей композиции.

Примеры синтеза

Пример 1

1 моль 2-бутил-2-этил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

a) 1 моль 2-бутил-2-этил-1,3-пропандиола + 4 моль пропиленоксида

В 2 л автоклаве смешивали 322,6 г 2-бутил-2-этил-1,3-пропандиола и 7,9 г KOH (50% в воде) и перемешивали в вакууме (<10 мбар) при 120°С в течение 2 ч. Автоклав продували азотом и нагревали до 140°С. Частями добавляли 467,8 г пропиленоксида в течение 6 ч. Для завершения реакции смесь выдерживали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор гидроксид калия удаляли добавлением 2,3 г синтетического силиката магния (Macrosorb MP5plus, Ineos Silicas Ltd.), перемешивали при 100°C в течение 2 ч и фильтровали. Получали желтоватое масло (772,0 г, гидроксильное число: 248,5 мг KOH/г).

b) 1 моль 2-бутил-2-этил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 600 г полученной диольной смеси примера 1-а, 1250 г THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 18 ч при 205°C, общее давление поддерживали при 270 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 560 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 1.

Пример 2

1 моль 2,2,4-триметил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

a) 1 моль 2,2,4-триметил-1,3-пропандиола + 4 моль пропиленоксида

327,3 г расплавленного 2,2,4-триметил-1,3-пентандиола и 8,5 г KOH (50% в воде) обезвоживали в течение 2 ч при 80°С и <10 мбар в 2 л автоклаве. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 519,4 г пропиленоксида в течение 6 ч. Для завершения реакции смесь выдерживали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 2,5 г Macrosorb MP5plus, перемешивали при 100°С в течение 2 ч и фильтровали. Получали желтоватое масло (825,0 г, гидроксильное число: 172,3 мг KOH/г).

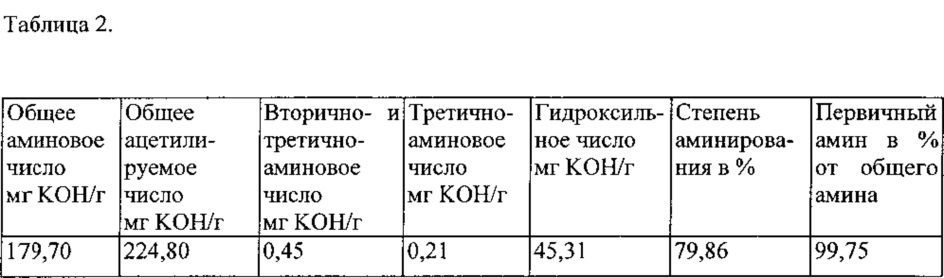

b) 1 моль 2,2,4-триметил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 700 г полученной диольной смеси примера 2-а, 1000 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 280 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 670 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 2.

Пример 3

1 моль 2,2-диэтил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

а) 1 моль 2,2-диэтил-1,3-пропандиола + 4 моль пропиленоксида

197,4 г расплавленного 2,2-диэтил-1,3-пропандиола и 5,4 г KOH (50% в воде) обезвоживали в течение 2 ч при 80°C и <10 мбар в 2 л автоклаве. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 346,4 г пропиленоксида в течение 4 ч. Для завершения реакции смесь выдерживали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 1,6 г Macrosorb MP5plus, перемешивали при 100°C в течение 2 ч и фильтровали. Получали желтоватое масло (530,0 г, гидроксильное число: 267,8 мг KOH/г).

b) 1 моль 2,2-диэтил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 500 г полученной диольной смеси примера 3-а, 1200 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 270 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 470 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 3.

Пример 4

1 моль 2-метил-2-пропил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

а) 1 моль 2-метил-2-пропил-1,3-пропандиола + 4 моль пропиленоксида

198,3 г расплавленного 2-метил-2-пропил-1,3-пропандиола и 5,5 г KOH (50% в воде) обезвоживали в течение 2 ч при 80°C и < 10 мбар в 2 л автоклаве. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 348,0 г пропиленоксида в течение 4 ч. Для завершения реакции смесь выдерживали дополнительно 5 ч при 140°C.

Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 1,6 г Macrosorb MP5plus, перемешивали при 100°C в течение 2 ч и фильтровали. Получали желтоватое масло (520,0 г, гидроксильное число: 308,1 мг KOH/г).

b) 1 моль 2-метил-2-пропил-1,3-пропандиола + 4 моль пропиленоксида, аминированный

В 9 л автоклаве смешивали 500 г полученной диольной смеси примера 4-а, 1200 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 270 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 470 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 4.

Пример 5

1 моль 2-этил-1,3-гександиола + 4 моль пропиленоксида, аминированного

a) 1 моль 2-этил-1,3-гександиола + 4 моль пропиленоксида

2 л автоклав заполняли 290,6 г расплавленного 2-этил-1,3-гександиола и 7,5 г KOH (50% в воде). Смесь обезвоживали в течение 2 ч при 90°C и <10 мбар. Автоклав продували азотом и нагревали до 140°C.Частями добавляли 461,1 г пропиленоксида в течение 4 ч. Для завершения реакции смесь перемешивали дополнительно 5 ч при 140°C.Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 2,3 г Macrosorb MP5plus, перемешивали при 100°C в течение 2 ч и фильтровали. Получали желтоватое масло (745,0 г, гидроксильное число: 229,4 мг KOH/г).

b) 1 моль 2-этил-1,3-гександиола + 4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 750 г полученной диольной смеси примера 5-а, 950 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 270 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 710 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 5.

Пример 6

1 моль 2-фенил-2-метил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

a) 1 моль 2-фенил-2-метил-1,3-пропандиола + 4 моль пропиленоксида

2 л автоклав заполняли 298,4 г 2-фенил-2-метил-1,3-пропандиола и 7,1 г KOH (50% в воде) и нагревали до 120°C. Смесь обезвоживали в течение 2 ч при 120°C и <10 мбар. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 408,6 г пропиленоксида в течение 4 ч. Для завершения реакции смесь перемешивали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 2,1 г Macrosorb MP5plus, перемешивали при 100°C в течение 2 ч и фильтровали. Получали желтоватое масло (690,0 г, гидроксильное число: 266,1 мг KOH/г).

b) 1 моль 2-фенил-2-метил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 600 г полученной диольной смеси примера 6-а, 1100 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 270 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 570 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 6.

Пример 7

1 моль 2,2-диметил-1,3-пропандиола + 4 моль пропиленоксида, аминированного

a) 1 моль 2,2-диметил-1,3-пропандиола + 4 моль пропиленоксида

2 л автоклав заполняли 208,3 г 2,2-диметил-1,3-пропандиола и 1,34 г третбутилата калия и нагревали до 120°C. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 464 г пропиленоксида в течение 6 ч. Для завершения реакции смесь перемешивали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C. Катализатор удаляли добавлением 1,1 г Macrosorb MP5plus, перемешивали при 100°C в течение 2 ч и фильтровали. Получали светлое желтоватое масло (650,0 г, гидроксильное число: 308,6 мг KOH/г).

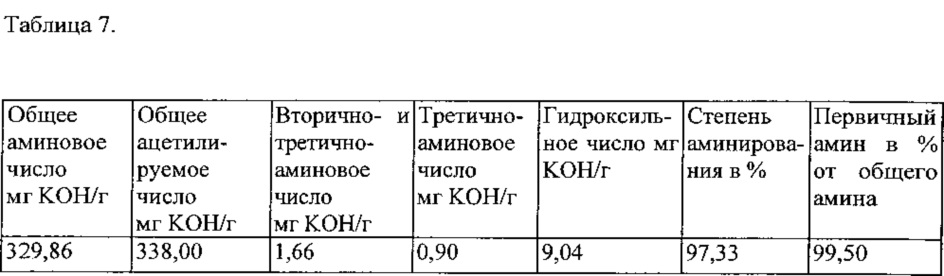

b) 1 моль 2,2-диметил-1,3-пропандиола+4 моль пропиленоксида, аминированного

В 9 л автоклаве смешивали 500 г полученной диольной смеси примера 6-а, 1200 мл THF и 1500 г аммиака в присутствии 200 мл твердого катализатора, как описано в Европейском патенте ЕР 0696572 В1. Катализатор, содержащий никель, кобальт, медь, молибден и цирконий, был в форме плиток 3×3 мм. Автоклав продували водородом, и реакцию начинали нагреванием автоклава. Реакционную смесь перемешивали в течение 15 ч при 205°C, общее давление поддерживали при 280 бар продуванием водорода в течение всей стадии восстановительного аминирования. После охлаждения автоклава конечный продукт собирали, фильтровали, выпускали избыток аммиака и подвергали десорбционной обработке в ротационном испарителе с удалением легких аминов и воды. Всего было восстановлено 450 грамм смеси простых эфираминов неинтенсивной окраски. Аналитические результаты этого показаны в таблице 7.

Пример 8

1 моль 2-бутил-2-этил-1,3-пропандиола + 5,6 моль пропиленоксида, аминированного

a) 1 моль 2-бутил-2-этил-1,3-пропандиола + 5,6 моль пропиленоксида

В 2 л автоклаве смешивали 313,1 г 2-бутил-2-этил-1,3-пропандиола и 3,8 г KOH (50% в воде) и перемешивали под вакуумом (<10 мбар) при 120°C в течение 2 ч. Автоклав продували азотом и нагревали до 140°C. Частями добавляли 635,6 г пропиленоксида в течение 6 ч. Для завершения реакции смесь выдерживали дополнительно 5 ч при 140°C. Реакционную смесь подвергали десорбционной обработке азотом, и летучие соединения удаляли в вакууме при 80°C.Катализатор удаляли добавлением 50,9 г воды и 8,2 г фосфорной кислоты (40% в воде), перемешивали при 100°C в течение 0,5 ч и обезвоживали в вакууме в течение 2 часов. После фильтрации получали 930,0 г светлого желтоватого масла (гидроксильное число: 190 мг KOH/г).

b) 1 моль 2-бутил-2-этил-1,3-пропандиола + 5,6 моль пропиленоксида, аминированного

Аминирование смеси примера 8а (1 моль 2-бутил-2-этил-1,3-пропандиола + 5,6 моль пропиленоксида) проводили в трубчатом реакторе (длина 500 мм, диаметр 18 мм), который заполняли 15 мл диоксида кремния (пеллеты 3×3 мм), а затем 70 мл (74 г) предшественника катализатора (содержащего оксиды никеля, кобальта, меди и олова на gama-Al2O3, 1,0-1,6 мм расщепление - получен согласно международной заявке WO 2013/072289 А1) и дополняли диоксидом кремния (около 15 мл).

Катализатор активировали при атмосферном давлении нагреванием до 100°C с 25 нл/ч азота, затем 3 часа при 150°C, при этом поток водорода возрос от 2 до 25 нл/ч, затем нагревали до 280°C при скорости нагревания 60°C в час и сохраняли при 280°C в течение 12 часов.

Реактор охлаждали до 100°C, поток азота отключали и давление повышали до 120 бар. Катализатор промывали аммиаком при 100°C перед повышением температуры до 206°C, и поток спирта начинали с WHSV 0,19 кг/литр*ч (молярное отношение аммиака/спирта = 55:1, водорода/спирта = 11,6:1). Неочищенное вещество собирали и подвергали десорбционной обработке на ротационном испарителе с удалением избытка аммиака, легких аминов и реакционной воды с получением смеси примера 8b (1 моль 2-бутил-2-этил-1,3-пропандиола + 5,6 моль пропиленоксида, аминированного). Аналитические данные продукта реакции представлены в таблице 8.

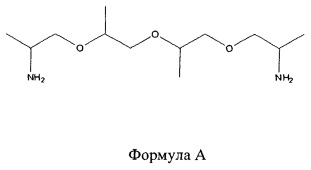

Применение в качестве добавок в моющих средствах для стирки

Технические образцы с пятнами на голубом вязанном хлопчатобумажном изделии, содержащем пятна от говяжьего жира, свиного жира, колбасного жира, куриного жира, свиного сала и оливкового масла Napolina, закупали у Warwick Equest Ltd. и стирали в обычных западноевропейских стиральных машинах (Miele Waschmaschine Softronic W 2241), при этом выбирали цикл стирки 59 мин без нагревания и использовали 75 г жидкой композиции моющего средства для стирки LA1 (таблица 9) вместе с или без 1,25 г полиэфираминной добавки и некоторое количество хлористоводородной кислоты для подстройки значения рН после добавления простого полиэфирамина. Значение рН 75 г LA1 (табл. 9) в 1 л воде должно быть около рН=8,3. Жесткость воды была равна 2,5 мМ (Ca2+:Mg2+ составляло 3:1). Стандартное колориметрическое измерение использовали для получения значений L*, а* и b* для каждого пятна до и после стирки. Исходя из значений L*, а* и b* рассчитывали уровень пятна.

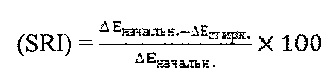

Выведение пятен из образцов рассчитывали следующим образом:

ΔЕначальн.= Уровень пятна перед стиркой

ΔЕстирк. - Уровень пятна после стирки

Проводили четыре повтора для каждого типа пятна. Ниже представлены усредненные значения. Уровень пятна отвечает количеству жира на ткани. Уровень пятна на ткани перед стиркой (ΔЕначальн.) высокий, при процессе стирки пятна удаляются и уровень пятна после стирки меньше (ΔЕстирк.). Чем лучше были удалены пятна, тем ниже будет значение ΔЕстирк. и тем выше будет разница с ΔЕначальн. - Таким образом, значение индекса удаления пятна возрастает с лучшими показателями стирки.

1Неразветвленный алкилбензолсульфонат со средней длиной алифатической углеродной цепи C11-С12, поставляемый Stepan, Northfield Illinois, USA.

2AE3S представляет собой С12-15 алкилэтокси (3) сульфат, поставляемый Stepan, Northfield, Illinois, USA.

3АЕ9 представляет собой С12-14 этоксилат спирта со средней степенью этоксилирования 9, поставляемый Huntsman, Salt Lake City, Utah, USA.

4N1 45-7 представляет собой С14-15 этоксилат спирта со средней степенью этоксилирования 7, поставляемый Huntsman, Salt Lake City, Utah, USA.

5Рандомизированный графт-сополимер представляет собой привитой сополимер поливинилацетата и полиэтиленоксида с полиэтиленоксидным скелетом и несколькими поливинилацетатными боковыми цепями. Молекулярная масса полиэтиленоксидного скелета составляет около 6000, и массовое отношение полиэтиленоксида к поливинилацетату составляет от около 40 до 60 и не более 1 точки привития на 50 этиленоксидных единиц.

6Соединение следующей общей структуры: бис((C2H5O)(C2H4O)n)(CH3)-N+-СхН2х-N+-(СН3)-бис((C2H5O)(C2H4O)n), где n = от 20 до 30, и x = от 3 до 8, или его сульфатированные или сульфированные варианты.

7Полиэтиленимин (MW=600) с 20 этоксилатными группами на -NH.

8Протеазы могут быть поставляемыми Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

9Natalase®, Mannaway®, все являются продуктами Novozymes, Bagsvaerd, Denmark.

10Подходящими хелатирующими агентами являются, например, диэтилентетрааминпентауксусная кислота (DTPA), поставляемая Dow Chemical, Midland, Michigan, USA, или гидроксиэтандифосфонат (HEDP) или диэтилентриаминпента(метилфосфоновая)кислота, поставляемые Solutia, St Louis, Missouri, USA.

11Флуоресцентным осветлителем 1 является Tinopal® AMS, флуоресцентный осветлитель 2 поставляется Ciba Specialty Chemicals, Basel, Switzerland.

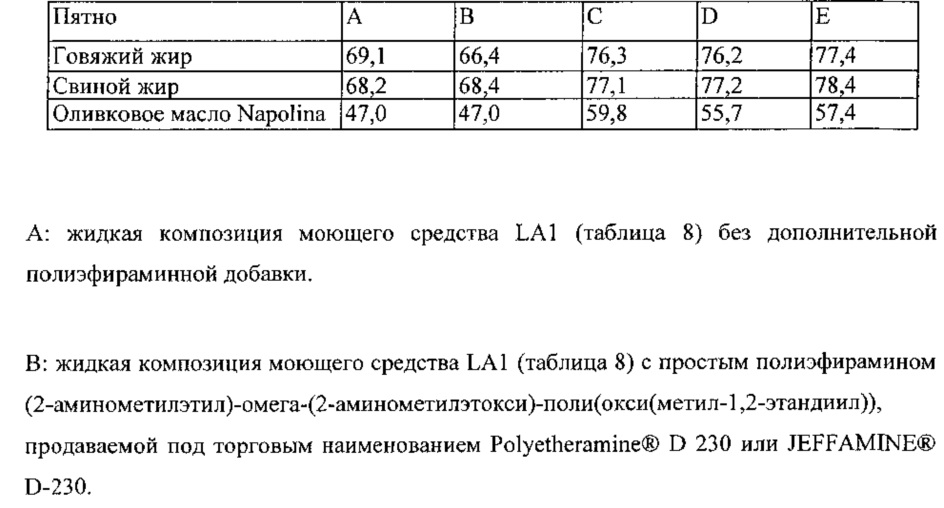

Тест стирки 1: Начальная температура воды около 24°C

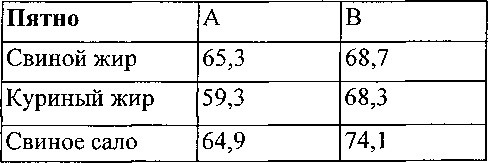

А: жидкая композиция моющего средства LAI (таблица 8) без дополнительной полиэфираминной добавки.

В: жидкая композиция моющего средства LA1 (таблица 8) с простым полиэфирамином (2-аминометилэтил)-омега-(2-аминометилэтокси)-поли(окси(метил-1,2-этандиил)), продаваемой под торговым наименованием Polyetheramine® D 230 или JEFFAMINE® D-230.

С: жидкая композиция моющего средства LA1 (таблица 8) с простым полиэфирамином примера 1.

D: жидкая композиция моющего средства LA1 (таблица 8) с простым полиэфирамином примера 4.

Е: жидкая композиция моющего средства LA1 (таблица 8) с простым полиэфирамином примера 6.

Тест стирки 2: Начальная температура воды около 25°C

Четко показан исключительный эффект очистки жира, полученный при добавлении заявленных полиэфираминных соединений на основе 1,3-пропандиола.

Тест стирки 3: Начальная температура воды около 24,5°C

Тест стирки 4: Начальная температура воды около 18°C

Технические образцы с пятнами на голубом вязанном хлопчатобумажном изделии, содержащем пятна от говяжьего жира, свиного жира и куриного жира, закупали у Warwick Equest Ltd. и стирали в обычных западноевропейских стиральных машинах (Miele Waschmaschine Softronic W 2241), при этом выбирали цикл стирки 59 мин без нагревания (стирали при 18°C) и использовали 75 г жидкой композиции моющего средства для стирки LA1 (см. таблицу 9) вместе с или без 0,75 г полиэфираминной добавки и некоторое количество хлористоводородной кислоты для подстройки значения рН. Значение рН 75 г LA1 (табл. 9) в 1 л воде должно быть около рН=8,3.

Чистящая композиция с эфирамином по настоящему изобретению (см. тест стирки 4В) показывает исключительные эффекты очистки жира по сравнению с композицией моющего средства без простых эфираминов (см. тест стирки 4А), и также показывает исключительные эффекты очистки жира по сравнению с чистящей композицией с эфирамином сравнительного примера (тест стирки 4С).

Испытания на применение

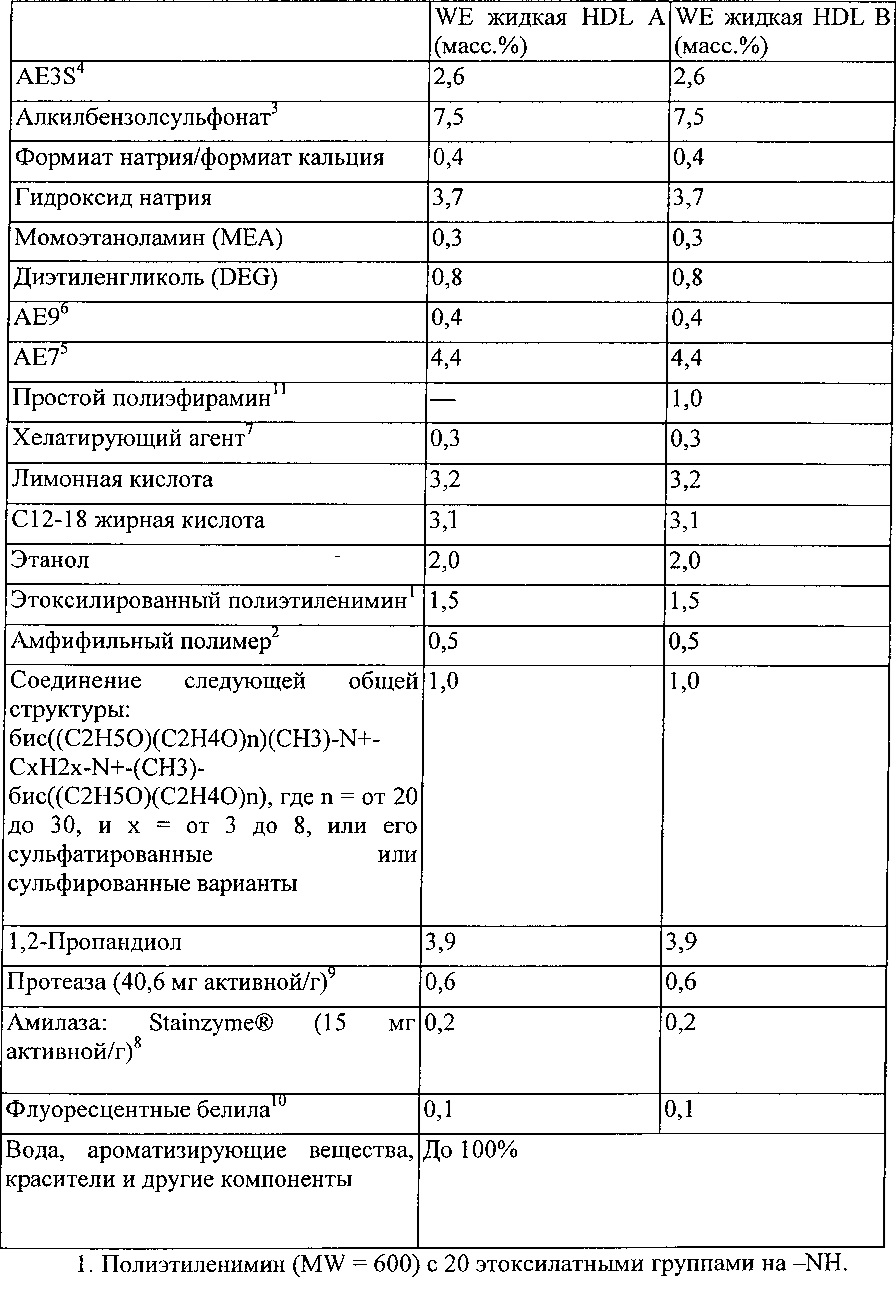

В следующих примерах отдельные ингредиенты в чистящих композициях выражены в процентном содержании по массе от чистящих композиций.

Пример I: Сравнительные показатели NA композиций моющего средства для стирки для удаления жировых пятен

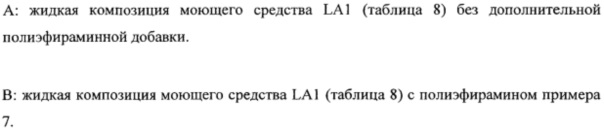

Следующие композиции моющего средства для стирки получали традиционными способами, известными специалистам настоящей области техники, включающими смешивание перечисленных ингредиентов. Композиция А представляет собой традиционное высококачественное моющее средство для стирки, в котором используется Baxxodur® ЕС301, включающее в себя неразветвленный полиалкиленгликоль с аминным концом со структурой формулы А.

Каждая композиция моющего средства для стирки В и С содержит смесь простых эфираминов, включающую в себя 2-бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение простого полиэфирамина описано в примере 1 (формула В).

1. Полиэтиленимин (MW=600) с 20 этоксилатными группами на -NH.

2. Неразветвленный алкилбензолсульфонат со средней длиной алифатической углеродной цепи С11-С12, поставляемый Stepan, Northfield, Illinois, USA.

3. AE9 представляет собой С12-13 этоксилат спирта со средней степенью этоксилирования 9, поставляемый Huntsman, Salt Lake City, Utah, USA.

4. Подходящими хелатирующими агентами являются, например, диэтилентетрааминпентауксусная кислота (DTPA), поставляемая Dow Chemical, Midland, Michigan, USA, или гидроксиэтандифосфонат (HEDP), поставляемый Solutia, St Louis, Missouri, USA Bagsvaerd, Denmark.

5. Natalase®, Mannaway®, все являются продуктами Novozymes, Bagsvaerd, Denmark.

6. Протеазы могут быть поставляемыми Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

10. Подходящими флуоресцентными белилами являются, например, Tinopal® AMS, Tinopal® CBS-X, сульфированный фталоцианин цинка, Ciba Specialty Chemicals, Basel, Switzerland.

11. 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение простого полиэфирамина описано в примере 1.

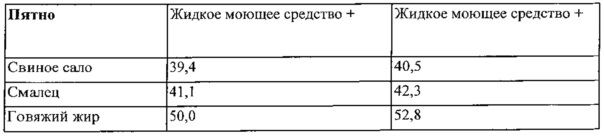

Технические образцы с пятнами на хлопчатобумажном изделии CW120, содержащем пятна от глины (США), острого соуса Frank's®, жира с гамбургера, итальянской заправки и следы от косметики, закупали у Empirical Manufacturing Co., Inc (Cincinnati). Пятна стирали в стиральной машине Whirlpool® фронтальной загрузки с применением воды с жесткостью 6 гран на галлон и стирали при 100 градусах по Фаренгейту. Общее количество используемого в испытаниях жидкого моющего средства составляло 49 грамм.

Визуальный анализ использовали для сравнения каждого пятна с контрольной незапятнанной тканью. При помощи программного обеспечения преобразовывали рисунки, принятые за стандартные колориметрические величины, и сравнивали их со стандартами на основе общепринятой диаграммы цветопередачи Macbeth Colour Rendition Chart с назначением каждому пятну колориметрической величины (уровень пятна). Для каждого проводили по восемь повторов.

Удаление пятен из образцов рассчитывали следующим образом:

Индекс выведения пятен

ΔЕначальн. = Уровень пятна перед стиркой

ΔЕстирк. = Уровень пятна после стирки

Показатели индексов удаления пятен для каждого пятна были рассчитаны и представлены в таблице ниже:

Эти результаты показывают исключительное преимущество удаления пятен у эфираминного соединения, включающего в себя соединения формулы I и/или II (используемые в композициях В и С), по сравнению с неразветвленным полиалкиленгликолем с концевыми первичными аминами (композиция А).

Пример II

Сравнительные показатели порошкообразных композиций моющего средства для удаления жировых пятен

Следующие композиции моющего средства для стирки получали традиционными способами, известными специалистам настоящей области техники, включающими смешивание перечисленных ингредиентов. Композиция А представляет собой обычное высококачественное моющее средство для стирки, которое не содержит полиалкиленгликолевое соединение с аминным концом. Композиция В представляет собой моющее средство для стирки, в котором используется Baxxodur® EC301, неразветвленный полиалкиленгликоль с аминным концом (см. формулу А выше).

Композиция С представляет собой моющее средство, в котором применяется простой полиэфирамин, включающий в себя 2-бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение полиэфирамина описано в примере 1 (формула В выше).

1. Неразветвленный алкилбензолсульфонат со средней длиной алифатической углеродной цепи С11-С12, поставляемый Stepan, Northfield, Illinois, USA.

2. AE3S представляет собой С12-15 алкилэтокси (3) сульфат, поставляемый Stepan, Northfield, Illinois, USA.

3. Цеолит А, поставляемый Industrial Zeolite (UK) Ltd, Grays, Essex, UK.

4. 1.6R силикат, поставляемый Koma, Nestemica, Czech Republic.

5. Карбонат натрия, поставляемый Solvay, Houston, Texas, USA.

6. Грязеотталкивающий агент представляет собой Repel-o-tex® PF, поставляемый Rhodia, Paris, France.

7. Сополимер акриловой кислоты/малеиновой кислоты характеризуется молекулярной массой 70000 и соотношением акрилат: малеат 70:30, поставляемый BASF, Ludwigshafen, Germany.

8. Savinase®, Natalase®, Stainzyme®, Lipex®, Celluclean™, Mannaway® и Whitezyme®, все являются продуктами Novozymes, Bagsvaerd, Denmark.

9. Протеазы могут быть поставляемыми Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

10. 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение простого полиэфирамина описано в примере 1.

11. TAED представляет собой тетраацетилэтилендиамин, поставляемый под торговым наименованием Peractive® Clariant GmbH, Sulzbach, Germany.

12. Перкарбонат натрия, поставляемый Solvay, Houston, Texas, USA.

13. Na соль этилендиамин-N,N'-диянтарной кислоты, (S,S) изомер (EDDS), поставляемая Octel, Ellesmere Port, UK.

14. Гидроксиэтандифосфонат (HEDP), поставляемый Dow Chemical, Midland, Michigan, USA.

15. Агломерат подавителя мыльной пены, поставляемый Dow Corning, Midland, Michigan, USA.

16. Флуоресцентным осветлителем 1 является Tinopal® AMS, флуоресцентным осветлителем 2 является Tinopal® CBS-X, сульфированным фталоцианином цинка и прямым фиолетовым 9 является Pergasol® Violet BN-Z, все поставлялись Ciba Specialty Chemicals, Basel, Switzerland.

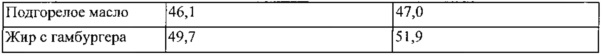

Технические образцы с пятнами на хлопчатобумажном изделии CW120, содержащем пятна от свиного сала, подгорелого масла, грязного моторного масла, жира с гамбургера, итальянской заправки, помады, маргарина, соуса для пиццы, жира с тако, закупали у Empirical Manufacturing Co., Inc (Cincinnati). Загрязненные образцы стирали в обычных западноевропейских стиральных машинах (Meile®) с применением воды с жесткостью 14 гран на галлон, выбирали цикл стирки хлопчатобумажного изделия при 30°C с применением 80 г каждой из соответствующей композиции моющего средства. Визуальный анализ использовали для сравнения каждого пятна с контрольной незапятнанной тканью. При помощи программного обеспечения преобразовывали рисунки, принятые за стандартные колориметрические величины, и сравнивали их со стандартами на основе общепринятой диаграммы цветопередачи Macbeth Colour Rendition Chart с назначением каждому пятну колориметрической величины (уровень пятна). Для каждого проводили по восемь повторов. Индекс выведения пятен затем рассчитывали по формуле, представленной выше.

Основные результаты подытожены в следующей таблице:

Эти результаты показывают исключительное преимущество удаления пятен у эфираминного соединения, включающего в себя соединения формулы I и/или II (используемые в композиции С), по сравнению с неразветвленным полиалкиленгликолем с концевыми первичными аминами (композиция В) и традиционным (без полиэфирамина) порошкообразным моющим средством, особенно трудноудалимых, часто встречающихся у потребителей пятен, таких как жир с гамбургера и жир с тако.

Пример III

Сравнительные показатели WE жидких композиций для стирки для удаления жировых пятен

Следующие композиции моющего средства для стирки получали традиционными способами, известными специалистам настоящей области техники, включающими смешивание перечисленных ингредиентов. Композиция А представляет собой традиционное высококачественное моющее средство для стирки, которое не содержит полиалкиленгликолевое соединение с аминным концом. Композиция В представляет собой моющее средство, в котором применяется простой полиэфирамин, включающий в себя два концевых первичных амина и две алкильные цепи (в частности, 2-бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение полиэфирамина описано в примере 1, формула В выше).

1. Полиэтиленимин (MW=600) с 20 этоксилатными группами на -NH.

2. Рандомизированный графт-сополимер представляет собой привитой сополимер поливинилацетата и полиэтиленоксида с полиэтиленоксидным скелетом и несколькими поливинилацетатными боковыми цепями. Молекулярная масса полиэтиленоксидного скелета составляет около 6000, и массовое отношение полиэтиленоксида к поливинилацетату составляет от около 40 до 60 и не более 1 точки привития на 50 этиленоксидных единиц.

3. Неразветвленный алкилбензолсульфонат со средней длиной алифатической углеродной цепи C11-С12, поставляемый Stepan, Northfield, Illinois, USA.

4. AE3S представляет собой С12-15 алкилэтокси (3) сульфат, поставляемый Stepan, Northfield, Illinois, USA.

5. АЕ7 представляет собой С12-15 этоксилат спирта со средней степенью этоксилирования 7, поставляемый Huntsman, Salt Lake City, Utah, USA.

6. AE9 представляет собой С12-13 этоксилат спирта со средней степенью этоксилирования 9, поставляемый Huntsman, Salt Lake City, Utah, USA.

7. Подходящими хелатирующими агентами являются, например, диэтилентетрааминпентауксусная кислота (DTPA), поставляемая Dow Chemical, Midland, Michigan, USA, или гидроксиэтандифосфонат (HEDP), поставляемый Solutia, St Louis, Missouri, USA Bagsvaerd, Denmark.

8. Savinase®, Natalase®, Stainzyme®, Lipex®, Celluclean™, Mannaway® и Whitezyme®, все являются продуктами Novozymes, Bagsvaerd, Denmark.

9. Протеазы могут быть поставляемыми Genencor International, Palo Alto, California, USA (например, Purafect Prime®) или Novozymes, Bagsvaerd, Denmark (например, Liquanase®, Coronase®).

10. Подходящими флуоресцентными белилами являются, например, Tinopal® AMS, Tinopal® CBS-X, сульфированный фталоцианин цинка, Ciba Specialty Chemicals, Basel, Switzerland.

11. 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение простого полиэфирамина описано в примере 1.

Технические образцы с пятнами на хлопчатобумажном изделии CW120, содержащем пятна от свиного сала, подгорелого масла, грязного моторного масла, жира с гамбургера, итальянской заправки, помады, маргарина, соуса для пиццы, жира с тако, закупали у Empirical Manufacturing Co., Inc (Cincinnati). Загрязненные образцы стирали в обычных западноевропейских стиральных машинах (Miele®) с применением воды с жесткостью 14 гран на галлон, выбирали цикл стирки хлопчатобумажного изделия при 30°C с применением 80 г каждой из соответствующей композиции моющего средства. Визуальный анализ использовали для сравнения каждого пятна с контрольной незапятнанной тканью. При помощи программного обеспечения преобразовывали рисунки, принятые за стандартные колориметрические величины, и сравнивали их со стандартами на основе общепринятой диаграммы цветопередачи Macbeth Colour Rendition Chart с назначением каждому пятну колориметрической величины (уровень пятна). Для каждого проводили по восемь повторов. Индекс выведения пятен затем рассчитывали по формуле, представленной выше.

Основные результаты подытожены в следующей таблице:

Эти результаты показывают исключительное преимущество удаления пятен у смеси простых эфираминов, включающей в себя соединения формулы I и/или II (используемые в композиции В) по сравнению с традиционным (без полиэфирамина) жидким моющим средством, особенно трудноудалимых, часто встречающихся у потребителей пятен, таких как жир с гамбургера и жир с тако.

Пример IV

Сравнительные показатели порошкообразной добавки для удаления жировых пятен

Следующие композиции моющего средства для стирки получали традиционными способами, известными специалистам настоящей области техники, включающими смешивание перечисленных ингредиентов. Композиция А представляет собой порошкообразную добавку, которая не содержит полиалкиленгликолевое соединение с аминным концом. Композиция В представляет собой порошкообразную добавку, в которой применяется простой полиэфирамин, включающий в себя 2-бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение простого полиэфирамина описано в примере 1, формула В выше).

Технические образцы с пятнами закупали у Warwick Equest Ltd. И стирали в обычных западноевропейских стиральных машинах (Ariston Hotpoint), выбирали цикл стирки хлопчатобумажного изделия при 30°C с применением 80 г продаваемой коммерческой жидкой композиции моющего средства (т.е., Ariel Liquid Actilift) и 30 г порошкообразной добавки, композиции А, которая не содержит полиалкиленгликолевое соединение с аминным концом, или композиции В, порошкообразной добавки, в которой применяется простой полиэфирамин, включающий в себя 2-бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение полиэфирамина описано в примере 1, формула В выше).

Визуальный анализ использовали для сравнения каждого пятна с контрольной незапятнанной тканью. При помощи программного обеспечения преобразовывали рисунки, принятые за стандартные колориметрические величины, и сравнивали их со стандартами на основе общепринятой диаграммы цветопередачи Macbeth Colour Rendition Chart с назначением каждому пятну колориметрической величины (уровень пятна). Для каждого проводили по восемь повторов. Индекс выведения пятен затем рассчитывали по формуле, представленной выше.

Статистическую значимость с 95% доверительной вероятностью рассчитывали с применением стандартных статистических методов (параметрический t-критерий Стьюдента) и она показана с «s» после индекса удаления пятен. Основные результаты подытожены в следующих таблицах:

1. Mannaway, от Novozymes (Denmark), 4 мг активного фермента на грамм.

2. Celluclean, от Novozymes (Denmark), 15,6 мг активного фермента на грамм.

3. 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, получение полиэфирамина описано в примере 1.

4. TAED представляет собой тетраацетилэтилендиамин, поставляемый под торговым наименованием Peractive® от Clariant GmbH, Sulzbach, Germany.

5. Перкарбонат натрия, поставляемый Solvay, Houston, Texas, USA.

6. AE7 представляет собой С14-15 этоксилат спирта со средней степенью этоксилирования 7, поставляемый Huntsman, Salt Lake City, Utah, USA.

7. NOBS представляет собой нонаноилоксибензолсульфонат натрия, поставляемый Future Fuels, Batesville, Arkansas, USA.

8. Подходящими флуоресцентными белилами являются, например, Tinopal® AMS, Tinopal® CBS-X, сульфированный фталоцианин цинка, Ciba Specialty Chemicals, Basel, Switzerland.

Эти результаты показывают исключительное преимущество удаления пятен у смеси простых эфираминов, включающей в себя соединения формулы I и/или II (используемые в композиции В) по сравнению с традиционным WE жидким моющим средством, которое не содержит разветвленные полиалкиленгликоли с аминным концом, с циклом стирки при 30°C в Miele.

Применение аминов в качестве отвердителя в эпоксидных системах

Пример 1:

Получение формовочного материала на основе реактивной смолы и исследование профиля реакционной способности

Сравниваемые составы получали смешиванием стехиометрических количеств амина с жидкими эпоксидными смолами на основе бисфенол-А-диглицидилового эфира (EEW 182).

Измерения реологических характеристик для исследования профиля реакционной способности аминов с эпоксидными смолами проводили на реометре с системой «плита-плита» в режиме контроля напряжения сдвига (MCR 301, Anton Paar) с диаметром плиты 15 мм и промежутком 0,25 мм при разных температурах.

Анализ 1: Сравнение времени достижения вязкости 10000 мПа*с при установленной температуре: измерение проводили в применением вышеупомянутого реометра при разных температурах (10°C, 23°C, 75°C) (вращение). Сравнение периода гелеобразования: измерение проводили с применением вышеупомянутого реометра при разных температурах (10°C, 23°C, 40°C, 75°C) (вращение-осцилляция). Период гелеобразования представлен пересечением модулей потерь (G'') и модулей накопления (С).

А: Простой полиэфирамин (2-аминометилэтил)-омега-(2-аминометилэтокси)-поли(окси(метил-1,2-этандиил)), продаваемой под торговым наименованием Polyetheramine® D 230 или JEFFAMINE® D-230.

В: Простой полиэфирамин следующей структуры, продаваемой под торговым наименованием XTJ568®:

С: Поли[окси(метил-1,2-этандиил)], α-гидро-ω-(2-аминометилэтокси)-, эфир с 2-этил-2- (гидроксиметил)-1,3-пропандиолом (3:1), № CAS: 39429-51-3, продаваемой под торговым наименованием Polyetheramine Т 403 или JEFF AMINE Т-403.

D: 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, синтез описан в примере 1.

Е: 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, синтез описан в примере 1, вторая партия.

F: 1 Моль 2-бутил-2-этил-1,3-пропандиола + 1,0 моль пропиленоксида, аминированного, синтез описан в сравнительном примере 1.

G: 2,2-Диметил-1,3-пропандиол + 2 РО/ОН, аминированный, синтез описан в сравнительном примере 7.

Пример 2

Экзотермический профиль формовочного материала на основе реактивной смолы и температуры стеклования отвержденных термореактивных материалов

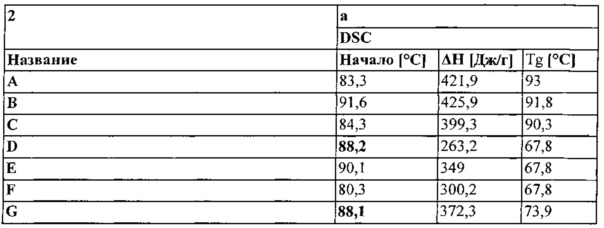

DSC-измерения реакции отверждения аминов с жидкими эпоксидными смолами на основе бисфенол-А-диглицидилового эфира (EEW 182) для определения начальной температуры (Т0), экзотермического эффекта (ΔЕ), а также температуры стеклования (Tg) проводили согласно ASTM D 3418.

Анализ 2а) Температурная программа для DSC-измерений: 0°C → 5 K/мин 180°C → 30 мин 180°C → 20 K/мин 0°C → 20 K/мин 220°C.

А: Простой полиэфирамин (2-аминометилэтил)-омега-(2-аминометилэтокси)- поли(окси(метил-1,2-этандиил)), продаваемой под торговым наименованием Polyetheramine® D 230 или JEFF AMINE® D-230.

В: Простой полиэфирамин следующей структуры, продаваемой под торговым наименованием XTJ568®:

С: Поли[окси(метил-1,2-этандиил)], α-гидро-ω-(2-аминометилэтокси)-, эфир с 2-этил-2-(гидроксиметил)-1,3-пропандиолом (3:1), № CAS: 39429-51-3, продаваемой под торговым наименованием Polyetheramine® D 230 или JEFF AMINE® D-230.

D: 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, синтез описан в примере 1.

Е: 2-Бутил-2-этил-1,3-пропандиол + 2,0 пропиленоксид/ОН, аминированный, синтез описан в примере 1, вторая партия.

F: 1 Моль 2-бутил-2-этил-1,3-пропандиола + 1,0 моль пропиленоксида, аминированного, синтез описан в сравнительном примере 1.

G: 2,2-Диметил-1,3-пропандиол + 2 PO/OH, аминированный, синтез описан в сравнительном примере 7.

Результаты:

D, Е и G показывают более длительную выдержку при 23°С по сравнению с F, время достижения 10000 мПас значительно дольше. С другой стороны при 75°С D и Е показывают более быстрое полное отверждение, которое измеряли при помощи периода гелеобразования. Это является преимуществом для применимости эпоксидных систем, поскольку реакционно-способные компоненты обычно смешивали при температуре окружающей среды и они позже отверждались при более высоких температурах.

D и Е показали подобные значения Tg по сравнению с F. Это означает, что существует лучший профиль реакционной способности с подобными термомеханическими свойствами.

Реферат

Изобретение относится к новой смеси простых полиэфираминов на основе 1,3-диспиртов, содержащей по меньшей мере 90 мас.%, на основе общей массы смеси простых эфираминов, амина формулы (I) и (II), и к способу ее получения. Смесь простых эфираминов может найти применение в качестве добавки к моющим и очищающим средствам, используемым, например, для стирки тканей при пониженных температурах.В формуле (I) и (II)R-Rнезависимо выбираются из Н, C-C-алкила, фенил-C-C-алкила, где по меньшей мере один из R-Rи по меньшей мере один из R-Rотличен от Н, где A-Aнезависимо выбираются из неразветвленных или разветвленных алкиленов, содержащих от 3 до 10 атомов углерода, где Z-Zнезависимо выбираются из ОН, NH, где по меньшей мере один из Z-Zи по меньшей мере один из Z-Zпредставляет собой NH, где R' и R'' независимо выбираются из алкиленов, содержащих от 2 до 6 атомов углерода, и где х≥1 и у≥1; и x+yнаходится в диапазоне от 2 до 5, где х≥1 и y≥1, и где в указанном простом полиэфирамине формулы (I) или формулы (II) х+у находится в диапазоне от 3 до 8. Предпочтительна смесь простых эфираминов, содержащая по меньшей мере 95 мас.%, на основе общей массы смеси простых эфираминов, амина формулы (I) и (II) со степенью аминирования в диапазоне от 60% до 100%. Способ получения смеси простых эфираминов, содержащей по меньшей мере 90 мас.%, на основе общей массы первичных аминов, на основе общей массы амина, включает стадию a) взаимодействие 1,3-диола формулы (III) с С-Салкиленоксидами, где молярное отношение 1,3-диола к С-Салкиленоксидам находится в диапазоне от 1:3 до 1:6, при этом в 1,3-диоле формулы (III)R-Rнезависимо друг от друга представляют собой Н, С-С-алкил, фенил-C-C-алкил, и по меньшей мере одна группа, выбранная из R-R, отлична от Н, и стадию b) аминирование алкоксилированных 1,3-диолов аммиаком. Предпочтительно С-Салкиленоксиды выбираются из группы, состоящей из пропиленоксида, бутиленоксида или их смеси, или из группы, состоящей из 2-бутил-2-этил-1,3-пропандиола, 2-метил-2-пропил-1,3-пропандиола, 2-метил-2-фенил-1,3-пропандиола, 2,2-диметил-1,3-пропандиола, 2-этил-1,3-гександиола. Аминирование проводят в присутствии медь-, никель- или кобальтсодержащего катализатора. При этом каталитически активное вещество катализатора перед его восстановлением водородом включает в себя кислородные соединения алюминия, меди, никеля и кобальта, и в диапазоне от 0,2 до 5,0 мас.% кислородных соединений олова при расчете на SnO. Полученная смесь простых эфираминов при добавлении к известным моющим средствам значительно повышает эффективность моющего средства при стирке с циклом при 30°С, например, хлопчатобумажного изделия с пятнами от жира, масла и следов от косметики, по сравнению с традиционным моющим средством, которое не содержит разветвленные полиэтиленгликоли с аминным кольцом. 2 н. и 12 з.п. ф-лы, 16 табл., 11 пр.

Формула

Комментарии