N°2 -0,S

. Сочетание. К образовавшемуся диазо-

45 соединению добавляют 3,6 г Аш-кислоты, предварительно смешанной с 20 мл воды,

доводят рН до 8,0 придачей 20%-ного раствора едкого натра. Реакционную массу

размешивают 30 мин при температуре не . 50 выше 10°С. По окончании выдержки и поло-

SNn жительного анализа на конец сочетания ведут металлизацию

Металлизация (получение железного комплекса). Реакционную массу, получен-

55 ную на предыдущей стадии, подогревают до 90°С. При достижении указанной температуры

загружают 0,81 г треххлористого железа , растворенных в 10 мл воды.

Реакционную массу подогревают до 100°С и выдерживают при указанной температуре

2 ч. По окончании выдержки реакционную массу охлаждают до 10°С и проводят ацили-

рование.

Ацилирование, В раствор железного комплекса загружают суспензию цианурх-

лорида, приготовленную смешением 1,87 г цианурхлорида в 5 мл 1 %-ного водного раствора

препарата ОС-20, поддерживая рН 6-6.2 придачей 15%-ного раствора кальцинированной

соды. После 1-часового размешивания и положительного анализа на конец ацилирования проводят аминирова-

ние

Аминирование. В реакционную массу, где проходило ацилирование, добавляют

3,5 мл 25%-ной аммиачной воды, подогревают до 40-45°С, размешивают при указан-

ной температуре 2 ч. По окончании выдержки реакционную массу подкисляют

соляной кислотой до рН 4-4,5 и загружают 20% смеси хлористого калия и хлористого

натрия в соотношении V2. Размешивают 1 ч при самоохлаждении, затем охлаждают до

5-10°С, размешивают при данной температуре 2 ч, дают 2-3 ч отстоя и фильтруют.

Масса пасты 14 г, сухого продукта 8,0 г. Выход 90%.

Найдено, %: С 32,70; Н 1,28; 0 22,91; S 9,33, N 15,98; CI 5.20; Fe 3,97; Na 8,18.

СзвН isCteoSoN leClaFeNas

Вычислено, %: С 32,87, Н 1,31; О 23,04;

S9.23; N 16.14. CI5.11; Fe 4.02; Na 8,98.

Мол. масса 1388,7.

Получение хромового комплекса красителя . Стадии диазотирования, сочетания,

ацилирования и аминирования проведены в условиях получения железного комплекса, которые описаны выше

Металлизация (получение хромового комплекса). Реакционную массу после стадии

сочетания подогревают до 90°С. При достижении указанной температуры загружают

1,14 г уксуснокислого хрома, растворенного в 10 мл воды. Реакционную массу

нагревают до 100°С, выдерживают при этой температуре 2 ч при рН 4-4,5, поддерживая

его придачей 15%-ного раствора кальцинированной соды. По окончании выдержки ре-

акционную массу охлаждают до 10°С, проводят ацилирование и аминирование.

Масса пасты 11,5 г, сухого продукта 7,0 г. Выход 92%, красителя 12,8 г с 0,01 г/моль

4-нитро-2 аминофенола.

Найдено, %: С 32,70; Н 1.27; О 22.83; S

9,30; N 15,93; CI 5,10; СгЗ.68; Na8.11.

C38Hi802oS4Ni6Cl2CrNas

Вычислено, %: С 32,96; Н 1,31:023.11; S9.26; N 16,18; CI 5,12; Cr3,76; Na 8,30.

Мол. масса 1384,8.

Краситель формулы (I) получают механическим

смешением хромового и железного комплексов красителя. Соотношение хромового

и железного комплексов красителя 5 75:25.

П р и м е р 2, Соотношение хромового и железного комплексов красителя 80:20.

П р и м е р 3. Соотношение хромового и железного комплексов красителя 78:22.

0 Элементный анализ очищенного смесового красителя при соотношении 75:25 найдено

, %: С 32,73; N 15,97:59,39; CI5.11; Сг 2,76; Fe 0,99; при соотношении 80:20 найдено

, %: С 32,68; N 16,00; S 9,31; CI 5,10; Cr

5 2,92; Fe 0,77; при соотношении 78:22 - найдено

, %: С 32,79; N 16-28; S 9,18; CI 5,04; Cr 2,84; FeO,91.

Соотношение комплексов 75-80; 25-20 подобрано таким образом, что предлагае0

мый краситель по оттенку близок к активному черному К. При соотношении 75:25

оттенок незначительно краснее, а при соотношении 80:20 несколько зеленее активного черного К.

5 Выход за пределы указанных соотношений приводит к существенным изменениям

оттенка, например при 65:35 оттенок значительно краснее, а при 90:10 зеленее по сравнению

с активным черным К, поэтому

0 предлагаемое соотношение является оптимальным

.

П р и м е р 4. Диазотирование. В колбу

емкостью 100 мл, снабженную мешалкой, термометром, стеклянным и хлорсеребря5

ным электродами, загружают раствор 4-нит- ро-2-аминофенола, полученный в условии

примера 1, охлаждают до 0-2°С. При достижении указанной температуры загружают

0,71 г нитрита натрия и дают 30-минутную

0 выдержку. По окончании выдержки избыток

азотистой кислоты снимают сульфаминовой кислотой.

Сочетание. К образовавшемуся диазо- соединению добавляют 3,6 г Аш-кислоты,

5 предварительно смешанной с 20 мл воды. доводят рН до 8,0 придачей 20%-ного раствора

едкого натра. Реакционную массу размешивают 30 мин при температуре не

выше 10°С. По окончании выдержки и поло0 жительного анализа на конец сочетания ведут

металлизацию.

Металлизация. Реакционную массу,

полученную на предыдущей стадии, подогревают до 90°С. При достижении укаэан5

ной температуры загружают 1,00 г уксуснокислого хрома и 0,29 г треххлори-

стого железа, растворенных в 10 мл воды. Реакционную массу подогревают до 100°С

и выдерживают при этой температуре 2 ч при рН 4-4,5, поддерживая его придачей

15%-ного раствора кальцинированной соды . По окончании выдержки реакционную

массу охлаждают до 10°С. проводят ацили- рование.

Ацилирование. В раствор металлического комплекса загружают суспензию ци-

анурхлорида, приготовленную смешением 1,87 г цианурхлорида в 5 мл 1%-ного водного

раствора препарата ОС-20, поддерживая рН 6-6,2 добавлением 15%-ного раствора

кальцинированной соды. После 1-часового размешивания и положительного анализа

на конец ацилирования проводят аминиро- вание.

Аминирование. В реакционную массу,

где проходило ацилирование, добавляют 3,5 мл 25%-ной аммиачной воды, подогревают

до 40-45°С, размешивают при указанной температуре 2 ч. По окончании выдержки

реакционную массу подкисляют соляной кислотой до рН 4-4,5 и загружают 20% смеси

хлоридов калия и натрия в соотношении 1:2. Размешивают 1 ч при самоохлаждении,

затем охлаждают до 5-10°С, размешивают при данной температуре 2 ч, дают 2-3 ч отстоя и фильтруют.

Масса пзсты 12 г, сухого продукта 7.4 г. Выход 91%, красителя 13,3 г с 0,01 г/моль

4-нитро-2-аминофенола.

C38Hie02oS4Nl6Cl2Cro.75Feo,25Na5

Найдено,%: Na 8,34; С 33,0; Н 1,31; 023,12; S 9,38; N 16,01; CI 5,02; Cr2,75; Fe 1,04.

Вычислено, %: Na 8,29; С 32,94; Н 1,31; О 23,09; S 9,25; N 16,17; CI 5,12; Сг 2,81; Fe 1,01.

П р и м е р 5. Так же, как в примере 3, только в процессе металлизации загружают

1,07 г уксуснокислого хрома и 0,23 г . Соотношение комплексов хрома и железа 80:20.

Найдено, %: С 32,91; Н 1,30; О 23,21; S 9,28; N 16,11; CI5.01; СгЗ.ОО; Fe 0,79.

П р и м е р 6. То же, что и в примере 3. только в процессе металлизации загружают

1,03 г уксуснокислого хрома и 0,27 г трех- хлористого железа. Соотношение Сг и Fe комплексов 78:22.

Найдено, %: С 32,79; Н 1,31; 023,11; S 9.18; N 16,28; CI 5,04; Cr2,84; FeO,91.

Краситель, полученный механическим смешением хромового и железного комплексов

, полученных по примерам 1-3 в соотношении 75:25 или 80:20 или 78:22. по

данным элементного анализа, колористическим и физико-химическим свойствам соответствует

красителю, полученному по примерам 4-6. По устрйчивости в хранении

краситель формулы (I) превосходит Активный черный 3-70. При определении устойчивости по экспресс-методу (обработка красителя в течение 20 ч в термошкафу при

100°С) интенсивность окраски термостатированного образца Активного черного 3-70

уменьшается по сравнению с нетермостатированным образцом на 15%, для красителя

формулы (I) эти различия не превышают 5% (табл.1).

Пример 7. Крашение хлопчатобумаж0 ной ткани проводят по плюсовано-запарно-

му способу. Образцы ткани в течение 60 с плюсуют в растворе, содержащем, г/л: краситель

53; мочевина 50; кальцинированная соль 30; лудигол 10; смачиватель НБ 1; при5

вес ткани после плюсования составляет 90 ±5%, После этого образцы сушат при

70°С и обрабатывают в среде насыщенного пара при 102-104°С в течение 7 мин.

После крашения образцы промывают в

0 холодной воде до бесцветных промывных

вод и в кипящей воде в течение 15 мин, затем при модуле 30:1 мылуют в растворе

олеинового мыла (3 г/л) в течение 15 мин, снова промывают теплой и холодной про5

точной водой, затем сушат на воздухе.

Характеристика сравниваемых красителей

в одинаковой интенсивности окраски приведена в табл.2.

Примерз. Печать хлопчатобумажной

0 ткани проводят по однофазному способу.

Состав печатной краски, г/кг, краситель формулы 1:2 53 или активного черного 3-70

62; мочевина 50; бикарбонат натрия 40, лудигол 10, альгинатная загустка 650. После

5 печати образцы сушат при 70°С и запаривают в течение 7 мин в среде насыщенного

пара при 102-104°С. Промывка такая же, как в примере 7.

Как видно из данных табл.1 и 2, краси0 тели, полученные по примерам 1-6, по степени

фиксации и устойчивости в хранении превосходят лучшие отечественный (Активный

черный К) и зарубежный (Пропион черный П-Н) аналоги, а прототип 5

Активный черный 3-70 еще и по устойчивости к физико-химическим воздействиям.

Предлагаемый краситель устойчив в хранении, так как в результате термостати-

рования в течение 20 ч при 100°С теряет

0 свою красящую концентрацию менее чем на

5%.

Предлагаемый краситель обладает сте--

пенью фиксации 85-90%, а прототип 77%. Формула изобретения

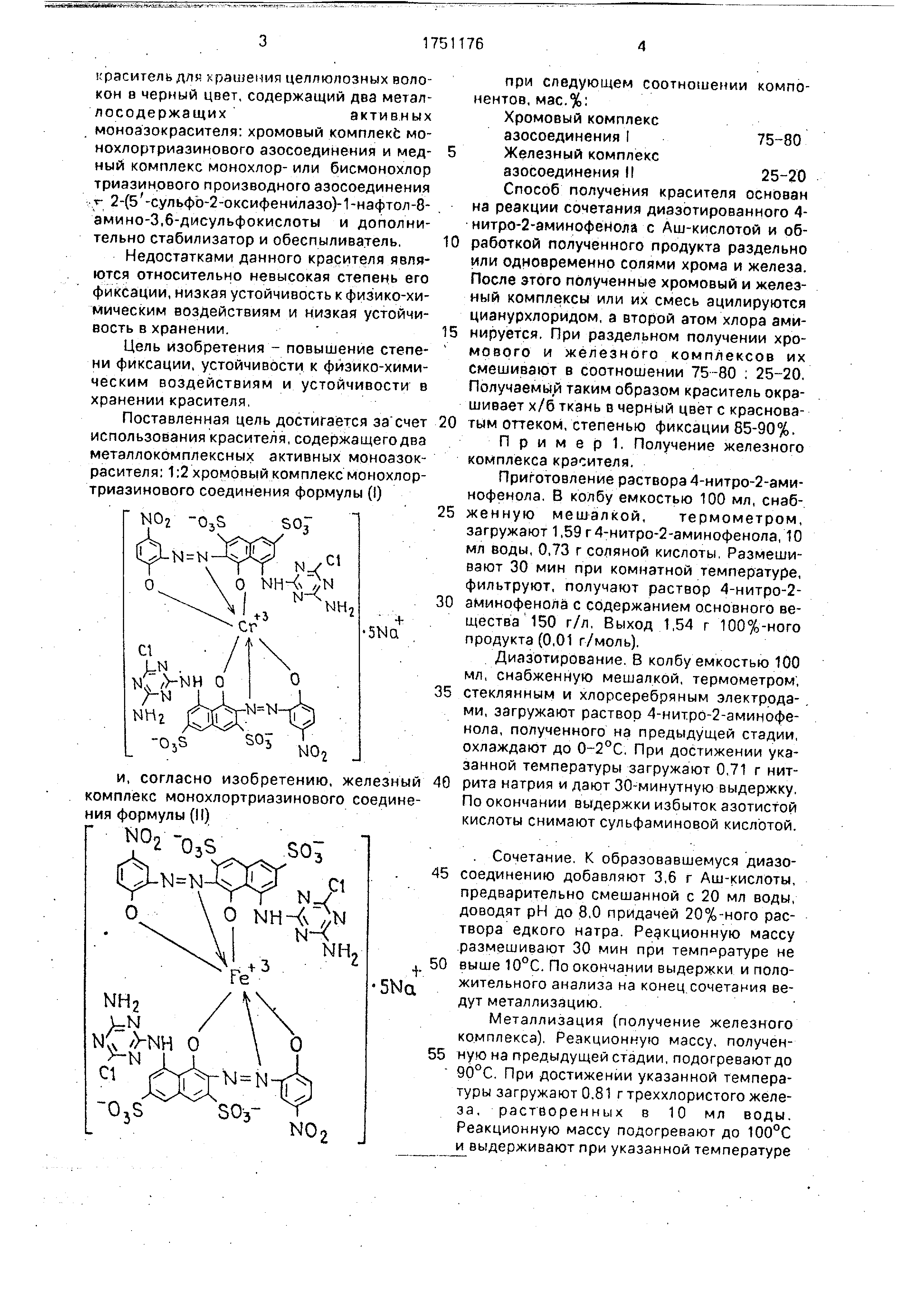

5 Смесовой краситель для окрашивания целлюлозных волокон в черный цвет, содержащий

два металлокомплексных активных моноазокрасителя, один из которых - 1:2

хромовый комплекс монохлортриазинового аэосоединения формулы I

OjS

so:

, ci

0 NlHx N

, Ч

Cr

5Ма+

отличающийся тем, что, с целью

повышения степени фиксации, устойчивости к физико-химическим воздействиям и

устойчивости в хранении красителя, он в качестве другого красителя содержит железный комплекс монохлортриазинового соединения формулы II

N°I 05SSO

LN N-OD N a

мн,

при следующем соотношении компонентов мас,%:

Хромовый комплекс

азосоединения формулы I75-80

Железный комплекс

азосоединения формулы II25-20

Таблица 1

Комментарии