Система автоматического регулирования температурырасплава и защиты электродвигателя экструдера от перегревания - RU2239557C1

Код документа: RU2239557C1

Чертежи

Описание

Изобретение относится к автоматическому регулированию и может быть использовано для управления экструзией биополимеров и наложением полимерных оболочек на заготовки кабелей и проводов.

Известны устройства (патент РФ №2110829, МПК6 G 05 D 5/03, бюл. №13 от 10.05.98), в которых температура расплава перерабатываемых материалов не стабилизируется из-за отсутствия датчика расплава, и определяется косвенно по показаниям приборов регулирования температуры зон цилиндра экструдера. Это приводит к необходимости оператору постоянно вмешиваться вручную путем изменения величин температур в зависимости, например, от вида перерабатываемого материала; иначе возможно подгорание материала или перегрев двигателя экструдера.

Известны устройства (авт. св. №1735812, МПК5 G 05 D 5/03, бюл. №19 от 23.05.92), в которых стабилизируется заданная температура расплава перерабатываемого материала (экструдата) на выходе экструдера. Такие устройства хотя и позволяют получить провода и кабели хорошего качества, но они обладают существенным недостатком: в них не учитываются характеристики перерабатываемых материалов, что приводит к увеличению мощности электродвигателя экструдера и повышенному износу цилиндра и червяка самого экструдера из-за увеличения сил трения перерабатываемых материалов, т.к. при переработке особенно неизвестных материалов оператор не знает - какую задать температуру расплава.

Наиболее близким по сущности является устройство (патент РФ №2130831, МПК 6 В 29 С 47/92, 27/05/99 г.), которое содержит три канала управления экструдером. Первый канал управления предназначен для нагрева цилиндра, червяка и перерабатываемого материала (в дальнейшем для сокращения экструдера) и содержит корректор сигналов управления, локальный регулятор, исполнительный механизм для управления линией подвода греющего агента, выход которого является первым входом экструдера. Второй канал управления предназначен для подвода перерабатываемого материала (сырья) и содержит исполнительный механизм, выход которого является вторым входом экструдера, к которому подключены датчики расхода сырья и его влажности. Третий канал управления предназначен для переработки сырья в экструдере и выпрессовывании его через головку экструдера. Он содержит последовательно соединенные алгебраический блок, подключенный входом к выходам датчиков расхода сырья и его влажности, локальный регулятор, исполнительный механизм, регулируемый привод, выход которого является третьим входом экструдера. Это устройство также содержит датчик температуры расплава экструдата, подключенный входом к выходу головки экструдера, а выходом соединенный со вторым входом локального регулятора первого канала управления, датчик давления, подключенный к выходу головки экструдера, а выходом соединенный с вторым входом локального регулятора в третьем канале управления экструдером, датчик влажности экструдата, подключенный к выходу головки экструдера, выходом соединенный с входом корректора сигналов управления, второй выход которого соединен с третьим входом локального регулятора третьего канала управления.

Такое устройство обладает двумя существенными недостатками. Первым недостатком является то, что оно применяется в пищевой промышленности для переработки биополимеров, имеющих сравнительно низкую температуру расплава и нагреваемых греющими агентами (вода, пар). Оно не может применяться для переработки промышленных полимеров (пластикатов), имеющих температуру расплава выше температуры греющего агента, например, для переработки промышленных полимеров при изготовлении оболочек кабелей.

Вторым важным недостатком является то, что при переработке новых полимеров оператор не знает, какую температуру выставить. Известно, что температура при переработке полимеров имеет две составляющие: температуру от греющего агента и температуру, обуславливаемую трением перерабатываемого материала (полимера) о стенки цилиндра экструдера. Поэтому температура переработки хотя и будет требуемой, но за счет возрастания трения, что приведет к увеличению тока электродвигателя и его перегреву. Если же двигатель отключить принудительно, то при изготовлении кабелей образуется некондиция из-за уменьшения строительной длины.

Сущностью изобретения является повышение производительности, надежности системы и качества переработки полимеров и расширение функциональных возможностей системы автоматического регулирования температуры расплава и защиты электродвигателя привода экструдера от перегрева.

Поставленная задача достигается тем, что в известное устройство дополнительно вводятся последовательно соединенные блок задания удельной теплоемкости перерабатываемых материалов, содержащий последовательно соединенные датчик напряжения нагрева перерабатываемого полимера, блок произведения, сумматор и блок деления, датчик тока нагрева перерабатываемого материала, подключенный выходом к второму входу блока произведения, последовательно соединенные датчик тока электродвигателя управляемого привода экструдера и функциональный преобразователь тока электродвигателя привода экструдера, второй вход которого является входом уставки тока электродвигателя, а выход, на котором формируется сигнал, пропорциональный разности тока электродвигателя привода экструдера и тока уставки, подключен к второму входу сумматора, датчик температуры расплава, выходом соединенный с вторым входом блока деления, последовательно соединенные источник стабилизированного напряжения и потенциометр, выход которого является выходом блока задания удельной теплоемкости перерабатываемого материала, а также тумблер, нормально закрытый контакт которого соединен с выходом потенциометра, а нормально открытый контакт тумблера подключен к выходу блока деления, выход тумблера подключен через градуировочный резистор к индикаторному прибору, сумматор, первый вход которого подключен к третьему входу локального регулятора первого канала управления экструдера, второй вход сумматора соединен с вторым выходом регулируемого привода экструдера, на котором формируется сигнал, пропорциональный разности токов электродвигателя регулируемого привода экструдера и уставки, и четвертым входом локального регулятора первого канала управления, третий вход сумматора подключен к выходу датчика температуры расплава экструдата в первом канале управления экструдером, и блок электронагрева экструдера, предназначенный для нагрева высокотемпературного полимера и подключенный выходом к четвертому входу экструдера.

На фиг.1 приведена блок-схема системы автоматического регулирования температуры расплава и защиты электродвигателя экструдера от перегрева; на фиг.2 - блок-схема блока 15 электронагрева экструдера; на фиг.3 - блок-схема блока 11 задания удельной теплоемкости перерабатываемых полимеров (материалов); на фиг.4 - блок-схема блока регулируемого привода 3 экструдера.

Блок - схема системы автоматического регулирования (CAP) температуры расплава и защиты электродвигателя экструдера от перегрева, приведенная на фиг.1, включает четыре канала управления экструдером, первый из которых предназначен для нагрева в экструдере низкотемпературных полимеров, и содержит корректор 18 сигналов управления, локальный регулятор 17, исполнительный механизм 20 для управления линией подвода греющего агента, выход которого является первым входом экструдера 1. Второй канал управления предназначен для подвода сырья перерабатываемого полимера и содержит исполнительный механизм 21, выход которого является вторым входом экструдера 1, к которому входами подключены датчики расхода сырья 8 и его влажности 9. Третий канал управления предназначен для переработки сырья в экструдере 1 и выпрессовывании его через его головку 2 и содержит последовательно соединенные алгебраический блок 16, подключенный входами к выходам датчиков 8 расхода сырья и его влажности 9, локальный регулятор 19, исполнительный механизм 22, регулируемый привод 3, выход которого является третьим входом экструдера 1. Эта система также содержит датчик 13 температуры расплава экструдата, подключенный входом к первому выходу головки 2 экструдера, а выходом соединенный со вторым входом локального регулятора 17 первого канала управления, датчик 12 давления, подключенный входом к второму выходу головки 2 экструдера 1, а выходом соединенный с вторым входом локального регулятора 19 в третьем канале управления, датчик влажности 10 экструдата, подключенный входом к третьему выходу головки 2, а выходом соединенный с входом 18 корректора сигналов управления, второй выход корректора 18 подключен к третьему входу локального регулятора 19 в третьем канале управления. Эта система также содержит четвертый канал управления, который предназначен для нагрева высокотемпературных полимеров, и содержит последовательно соединенные блок задания 11 удельной теплоемкости, сумматор 14, первый вход которого также соединен с третьим входом локального регулятора 17, второй вход сумматора соединен с вторым выходом регулируемого привода 3 экструдера и четвертым входом локального регулятора 17, третий вход сумматора подключен к выходу датчика 13 температуры расплава экструдата, и блок 15 электронагрева экструдера, выход которого соединен с четвертым входом экструдера. Исполнительный механизм 20 управляет подачей греющего агента от линии подвода 6, исполнительный механизм 21 управляет засыпкой в экструдер сырья по линии подвода 4.

На фиг.1-7 - линия отвода греющего агента, линия 5 - линия отвода экструдата.

На фиг.2 представлена блок-схема блока 15 электронагрева экструдера. Он содержит регулятор 23 мощности нагрева, тиристорный преобразователь 24, датчик 25 тока нагрева, датчик 26 напряжения нагрева, блок 27 произведения и сумматор 28 сигналов управления.

На фиг.3 представлена блок-схема 11 задания удельной теплоемкости перерабатываемых полимеров. Он содержит датчик 29 напряжения нагрева, блок 30 произведения, сумматор 31 сигналов управления, блок 32 деления, датчик 33 тока нагрева, датчик 34 тока электродвигателя привода экструдера, функциональный преобразователь 35, датчик 36 температуры, источник 37 стабильного напряжения, потенциометр 38, тумблер 39, градуировочный резистор 40 и индикаторный прибор 41.

На фиг.4 приведена блок-схема регулируемого привода 3. Он содержит сумматор 42, регулятор 43 частоты вращения экструдера, сумматор 44, регулятор 45 тока электродвигателя, тиристорный преобразователь напряжения 46, электродвигатель 47, датчик 48 частоты вращения экструдера, датчик 49 тока электродвигателя, функциональный преобразователь 50 и потенциометр 51.

Принцип работы данной системы основан на зависимостях, полученных впервые автором.

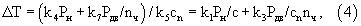

Составим уравнение теплового баланса для нагрева экструдера и перерабатываемого полимера в экструдере 1 при выпрессовывании:

где mп, mч, mц -массы соответственно перерабатываемого полимера, находящегося между цилиндром и червяком экструдера, цилиндра и червяка экструдера,

cn, cч, cц - удельные теплоемкости соответственно полимера, цилиндра и червяка (шнека) экструдера,

ΔT - перепад температур от входа полимера в экструдер до его выхода (температура расплава),

Рн - мощность нагрева цилиндра, червяка экструдера и полимера,

η - кпд способа нагрева,

t1 - время нагрева полимера в режиме стоянки экструдера,

Рдв - мощность электродвигателя экструдера,

t2=L/ν - время выпрессовывания полимера,

L - длина червяка (шнека) экструдера,

ν - скорость выпрессовывания полимера.

Учитывая, что ν=πnчR/30,

где nч - частота вращения червяка (шнека) экструдера,

R - радиус червяка (шнека) экструдера,

получим

где k4=ηt1, k7=30L/πR,

откуда получим

где cc=сц=сч - удельная теплоемкость стали цилиндра и червяка экструдера

Из(3) получим

где k5=mn, k6=(mц+mч)сc.

Учитывая, что kв

где k1=k4/k5, k3=k7/k5.

Также учтем, что nч=nдвkред, где nдв - частота вращения электродвигателя привод экструдера, kред - коэффициент передачи редуктора, установленного между электродвигателем и червяком экструдера.

Известно (из курса электрических машин постоянного тока), что

Pдв/nдв=kм Iя.дв.Ф,

где kм=const - конструктивный коэффициент электродвигателя,

Iя.дв. - ток якоря электродвигателя,

Ф=const - магнитный поток электродвигателя привода экструдера.

После преобразований получим

где k2=k3kмФ/kред=const.

Из (5) видно, что температура расплава полимера зависит не только от мощности нагрева, но также зависит от тока электродвигателя экструдера и от удельной теплоемкости применяемых полимеров. Зависимость температуры расплава от тока электродвигателя приводит при неправильной установке оператором температуры нагрева к возрастанию тока электродвигателя и возможности перегрева двигателя. Зависимость температуры расплава от удельной теплоемкости показывает, что применение в качестве полимера, материала с неизвестной удельной теплоемкостью также приводит к увеличению тока электродвигателя и его перегреву. Если оператор завысит температуру нагрева, чтобы не перегревать электродвигатель, то это приводит к подгоранию перерабатываемого материала и образованию брака.

Увеличение тока электродвигателя необходимо компенсировать увеличением температуры нагрева автоматически путем введения положительной обратной связи по току электродвигателя, а не вручную оператором. Для повышения точности необходимо учитывать, например, ток холостого хода электродвигателя незагруженного полимером экструдера через функциональный преобразователь 35 (фиг.3) с током уставки Iycm для работы с блоком 15 электронагрева. При работе с греющим агентом это же процедура выполняется с помощью ввода сигнала из регулируемого привода 3 по второму его выходу вводится корректирующий сигнал на 4 вход локального регулятора 17. Температура расплава полимера будет увеличиваться только при работающем загруженном экструдере.

Также необходимо вводить значение удельной теплоемкости перерабатываемого полимера в виде задающего сигнала предлагаемой системы автоматического регулирования из блока 11 задания удельной теплоемкости. Предлагается для материалов с неизвестной величиной - величиной удельной теплоемкости определять ее значение по следующей зависимости, полученной из (6):

Это значение, показанное в блоке 11 задания удельной теплоемкости на индикаторном приборе, устанавливается затем на его выходе в качестве заданного значения, а затем автоматически вычисляется и вводится в блок 15 электронагрева для высокотемпературных полимеров или на третий вход локального регулятора 17 при нагреве низкотемпературных полимеров греющим агентом. Это позволяет поддерживать мощность электронагрева k1Pн на оптимальном уровне для блока 15 электронагрева или расход греющего агента для нагрева низкотемпературных полимеров.

Таким образом защита электродвигателя, вращающего червяк (шнек) внутри экструдера, осуществляется двумя путями:

а) путем изменения мощности электронагрева для высокотемпературных полимеров или путем расхода греющего агента для низкотемпературных материалов,

б) путем ввода обратной положительной связи потоку электродвигателя из регулируемого привода 3 через сумматор 14 на вход блока 15 электронагрева или на четвертый вход локального регулятора 17.

Блок 15 электронагрева перерабатываемого полимера в экструдере 1 предназначен для подачи на электрические нагреватели, расположенные на неподвижном цилиндре экструдера 1 регулируемого напряжения определенной мощности и управления этой мощностью с помощью регулятора 23 мощности (фиг.2) нагрева, датчиков 25 тока нагрева и 26 напряжения нагрева, блока 27 произведения, осуществляющего вычисление действительной мощности нагрева, и тиристорного преобразователя напряжения, выход которого является выходом блока 15. Этот блок содержит также сумматор 28, на котором суммируются сигнал задания мощности нагрева и сигнал отрицательной обратной связи по действительной мощности нагрева полимера в экструдере 1. Блок 15 выполняет функции системы автоматического регулирования мощности нагрева Рн полимеров в экструдере, т.к. при изменении тока нагрева или напряжения в блоке 27 произведения изменяется напряжение выхода, которое в качестве сигнала обратной отрицательной связи подается на вход сумматора 28, где сравнивается с заданным сигналом и управляет напряжением регулятора 27 мощности нагрева, что приводит к изменению напряжения тиристорного преобразователя 24, а значит к стабилизации мощности нагрева.

Блок 15 нагрева содержит последовательно соединенные сумматор 28, первый вход которого является входом блока 15, регулятор 23 мощности нагрева, тиристорный преобразователь 24 напряжения, выход которого является выходом блока 15, датчик 25 тока нагрева, вход которого подключен к второму выходу преобразователя напряжения, датчик 26 напряжения нагрева, входом соединенный с выходом блока 15, блок 27 произведения, выход которого подключен к второму входу сумматора, а входы соединены с выходами соответственно датчиков 25 и 26 блока.

Блок 11 задания удельной теплоемкости перерабатываемых полимеров, блок-схема которого приведена на фиг.3, предназначен для установки величины требуемого значения удельной теплоемкости для перерабатываемого полимера по первому входу на сумматор 14 и по четвертому входу на локальный регулятор 17 и для вычисления значения удельной теплоемкости по формуле (7) с помощью датчиков 29 напряжения нагрева, 33 тока нагрева, 34 тока электродвигателя, 36 температуры расплава полимера и блоков вычисления 3 произведения, 31 сумматора и 32 деления. Уставка значения удельной теплоемкости в блоке 11 производится с помощью резистора 38 по выходу блока 11. С помощью тумблера 39 выбирается режим либо измерения удельной теплоемкости, либо установки этой величины в качестве заданного значения. Функциональный преобразователь 35 тока электродвигателя предназначен для выдачи сигнала в сумматор 31, начиная с некоторого значения в нашем случае с Iусm, равного, например, току холостого хода электродвигателя экструдера, который не влияет на нагрев полимера за счет сил его трения о стенки цилиндра экструдера.

Блок 11 задания удельной теплоемкости перерабатываемого полимера содержит последовательно соединенные датчик 29 напряжения нагрева перерабатываемого полимера, блок 30 произведения, сумматор 31 и блок 32 деления, датчик 33 тока нагрева перерабатываемого материала, подключенный выходом к второму входу блока 30 произведения, последовательно соединенные датчик 34 тока электродвигателя экструдера и функциональный преобразователь 35 тока электродвигателя экструдера, второй вход которого является входом уставки тока Iуcm электродвигателя, а выход, на котором формируется сигнал, пропорциональный разности тока электродвигателя экструдера и тока уставки Iя.дв.-Iусm, подключен к второму входу сумматора 31, датчик температуры 36 расплава, выходом соединенный с вторым входом блока 32 деления, последовательно соединенные источник 37 стабильного напряжения и потенциометр 38, выход которого является выходом блока задания удельной теплоемкости перерабатываемого материала, а также тумблер 39, нормально закрытый контакт, которого соединен с выходом потенциометра 38, а нормально открытый контакт тумблера 39 подключен к выходу блока 32 деления, выход тумблера 39 подключен через градуировочный резистор 40 к индикаторному прибору 41.

Регулируемый привод 3 экструдера 1, блок-схема которого представлена на фиг.4, предназначен для вращения шнека (червяка) в экструдере с установленной скоростью (частотой вращения), стабилизации этой скорости на требуемом уровне с помощью датчика 48 частоты вращения, датчика 49 тока электродвигателя, регуляторов 43 частоты вращения и 45 тока электродвигателя, тиристорного преобразователя 46 и сумматоров 42 и 44 сигналов задания и обратных связей по частоте вращения и по току электродвигателя. Частота вращения червяка экструдера (шнека) устанавливается оператором для задания диаметра изоляции кабеля (провода) или производительности экструдера при выпрессовывании биополимеров.

Регулируемый привод 3 содержит последовательно соединенные сумматор 42, первый вход которого является входом регулируемого привода 3, регулятор 43 частоты вращения червяка, сумматор 44, регулятор 45 тока, тиристорный преобразователь 46 нерегулируемого напряжения сети в регулируемое выходное напряжение, электродвигатель 47, выход которого является первым выходом привода 3, на котором формируется сигнал nдв, датчик 48 частоты вращения червяка, входом соединенный с выходом электродвигателя 47, а входом подключенный к второму входу сумматора 42, датчик 43 тока электродвигателя, вход которого подключен к второму выходу тиристорного преобразователя 46 напряжения, а выход соединен с вторым входом сумматора 44, последовательно соединенные функциональный преобразователь 50, вход которого соединен с выходом датчика 49 тока электродвигателя, и потенциометр 51, выход которого является вторым выходом регулируемого привода 3, на котором формируется сигнал управления Iя.дв.-Iусm.

Датчики 13 (фиг.1) и 36 (фиг.3) температуры расплава являются датчиками обратной связи. Они предназначены для измерения температуры расплава на выходе головки 2 экструдера 1 и выдачи сигналов в сумматор 14 и в блок 32 деления блока 11 задания удельной теплоемкости. Они представляют собой терморезисторы, заключенные в металлическую оболочку и включенные в диагональ измерительного моста, вход которого подключен к усилителю постоянного тока. Датчики 13 и 36 вставляются в отверстие головки 2 экструдера 1 и нагреваются проходящим полимером. Более подробно такие датчики описаны в каталоге ПК321138-90 "Принадлежности для термостатов, криостатов и водяных бань", MLW Prufgerate-Werk Medingen (Freital), Торговая фирма, Берлин, 1987, 1 л. Блоки 27, 30 произведения и 32 деления предназначены для вычислительных операций с сигналами, поданными на их входы. Конструктивно они выполнены стандартным способом по схеме аналоговых перемножителей сигналов с применением, например, микросхем П525 ПС 1, хорошо известных по книге "Справочник. Цифровые и аналоговые интегральные микросхемы", стр. 374, рис.5.49 и 5.50, М., Радио и связь, 1989. Тиристорные преобразователи напряжения 24 (фиг.2) и 46 (фиг.4) предназначены для передачи напряжения определенной мощности соответственно нагревателям и электродвигателю экструдера 1. Эти преобразователи являются хорошо известными устройствами преобразования силового нерегулируемого напряжения сети в регулируемое выходное напряжение с помощью сигналов управления. Они содержат собственно тиристорный преобразователь, выполненный на тиристорном реверсивном или нереверсивном мосте с трехканальной системой импульсно-фазового управления, сетевые токоограничивающие реакторы или трансформаторы, автоматические выключатели защиты, дроссели сглаживания и приборы измерения тока и напряжения. Тиристорные преобразователи подробно описаны в книге "Электротехнический справочник" т.3, стр.69-71, М., Энергоатомиздат, 1988, под. ред И.Н.Орлова, 7 издание.

Сумматоры 14 (фиг.1), 28 (фиг.2), 31 (фиг.3), 42 и 44 (фиг.4) сигналов предназначены для суммирования сигналов задания и обратных связей, а также для вычислительных операций по определению величины удельной теплоемкости. Они выполняются стандартным способом на базе операционных усилителей или суммирующих резисторов.

Датчики тока 10 (фиг.2) и 33 нагрева (фиг.3), 34 (фиг.3) и 49 (фиг.4) электродвигателя предназначены для измерения тока нагрева и тока электродвигателя экструдера 1. Они представляют собой в каждом случае шунт, к которому подключен усилитель постоянного тока. Более подробно сведения о них приведены в книге "Электротехнический справочник", т.3, стр.60, рис.51.11а, М., Энергоатомиздат, 1988, под ред. И.Н.Орлова, 7 издание.

Датчики напряжения 26 (фиг.2) в блоке 15 электронагрева экструдера и 29 в блоке 11 задания удельной теплоемкости представляют собой делители напряжения с гальванической развязкой. Они предназначены для стабилизации напряжения тиристорного преобразователя при изменении напряжения сети и для передачи сигнала для вычисления величины удельной теплоемкости перерабатываемого полимера. Эти устройства подробно описаны в книге "Электротехнический справочник", т.3, стр.61, рис 51.11б, М., Энергоатомиздат, 1988, под ред. И.Н.Орлова, 7 издание.

Датчик 48 частоты вращения электродвигателя экструдера (фиг.4) предназначен для стабилизации частоты вращения электродвигателя экструдера 1. Он является датчиком отрицательной обратной связи и обеспечивает стабилизацию процесса экструзии при изменении нагрузки в регулируемом приводе 3, напряжении сети и других возмущениях. Он представляет собой тахогенератор постоянного тока, установленный на валу электродвигателя экструдера.

Функциональные преобразователи 35 (фиг.3) и 50 (фиг.4) тока электродвигателя экструдера предназначены для выдачи сигналов на их выходы определенной крутизны, начиная с некоторого значения, в нашем случае с Iуcm, равного, например, току холостого хода или другому значению тока электродвигателя. На выходе функциональных преобразователей образуется напряжение, пропорциональное выражению Iя.дв.-Iусm. Каждый из этих преобразователей выполнен по стандартной схеме на двух операционных усилителях, один из которых является инвертирующим, входной резисторной цепи, цепи смещения с источником напряжения, переменным резистором настройки напряжения смещения, цепи обратной связи, запирающих диодов и выходной цепи. Пока напряжение, пропорциональное току электродвигателя, не превысит Iусm, или другой величины, на выходе функционального преобразователя напряжение будет равно нулю. При увеличении тока электродвигателя свыше тока Iусm нa выходе функционального преобразователя появится напряжение, крутизна нарастания которого будет определяться коэффициентом передачи инвертирующего усилителя. Таким образом функциональный преобразователь является преобразователем тока электродвигателя экструдера. Более подробно конструкция этих преобразователей дается в книге B.C.Гутников. "Интегральная электроника в измерительных устройствах". Л., Энергоатомиздат, 1988, стр.124-125, рис.4.5.

Датчик 12 давления в предматричной зоне головки 2 предназначен для измерения давления, преобразования его в электрический сигнал постоянного тока и подачи его в корректор 18 для учета мощности регулируемого привода 3. Этот датчик давления для экструдеров хорошо известен, например серии Sitrans сери DS фирмы Siemens на базе тензоизмерителей.

Датчик 8 расхода сырья предназначен для измерения расхода сырья по линии подвода 4 (фиг.1), преобразования его в электрический сигнал и передачи его в алгебраический блок 16 для определения фактического потока влажного сырья.

Этот датчик построен на базе ультразвукового расходомера и предназначен для измерения расхода как электрически проводящих, так и не проводящих составов органических сред, например, серии Sitrans F US фирмы Siemens.

Важным элементом системы автоматического регулирования является экструдер 1 с головкой 2. Он предназначен для формирования пластмассовой оболочки на проходящей через его головку металлической жиле или заготовке кабеля или экструзии биополимера. Экструдер 1 содержит корпус, который крепится к полу. На корпусе установлен неподвижный цилиндр с расположенными на нем снаружи нагревателями, к которым подводится напряжение для электронагрева от блока 15. Внутри цилиндра находится вращающийся в подшипниках червяк (шнек). Червяк приводится во вращение через редуктор электродвигателем, получающим питание от тиристорного преобразователя в регулируемом приводе 3. Экструдер имеет линию 4 подвода сырья - полимера. Этот материал засыпается в полость между червяком и цилиндром исполнительным механизмом 21, где и разогревается до пластичного состояния. В таком виде он и выпрессовывается червяком (шнеком). Экструдер имеет возможность нагреваться и охлаждаться также греющим агентом (пар, вода). Это осуществляется через линию подвода 6 греющего агента и линию его отвода 7, который передает тепло с помощью змеевиков, по которым он перемещается через исполнительный механизм 20. Греющий агент применяется для нагрева низкотемпературных биополимеров. Электронагрев применяется для нагрева высокотемпературных полимеров (пластикатов) для наложения оболочек на проходящую через головку 2 заготовку кабеля или металлический проводник.

Регуляторы 17, 19 (фиг.1), 23 (фиг.2), 43 и 45 (фиг.4) предназначены как для управления, так и для отработки соответствующих возмущений, например, по мощности в блоке 15 электронагрева при переработке высокотемпературных полимеров (пластикатов), или по току и частоте вращения электродвигателя в управляемом приводе 3, в первом канале управления для стабилизации температуры с помощью датчика температуры 13 при применении греющего агента при переработке низкотемпературных полимеров. Конструктивно эти регуляторы выполнены на операционных усилителях, осуществляющих Пи-закон регулирования. Подробно сведения о них приводятся в книге “Электротехнический справочник”, т.3, стр.63, рис.5.23, М., Энергоатомиздат, 1988, под ред. И.Н.Орлова, 7 издание.

Исполнительные механизмы 20 и 21 предназначены для управления соответственно подводом греющего агента по линии 6 и сырья по линии 4. Эти исполнительные механизмы представляют собой задвижки с двигателями постоянного тока, управляемыми аналоговыми позиционными приводами. В состав каждого привода входит потенциометр-датчик, получающий питание от локального регулятора 17 и потенциометр-приемник, подключенный к входу регулятора скорости позиционного привода, расположенные на одной оси с редуктором, входом которого является двигатель многооборотной задвижки. Регулятор скорости позиционного привода подключен к входу регулятора тока позиционного привода, нагрузкой которого является вход тиристорного преобразователя напряжения, подающего питание на электродвигатель многооборотной задвижки. Более подробно этот позиционный аналоговый электропривод описан в книге “Электротехнический справочник” в 3 т., т.3, книга 2, под ред. И.Н.Орлова, 7 изд., Энергоатомиздат, 1988. Корректор 18 предназначен выдавать корректирующий сигнал, образованный от разности сигнала задания на влажность экструдата (формируется в корректоре 18) и его действительного значения от датчика 10 влажности экструдата (фиг.1). Конструктивно он представляет собой операционный усилитель с двумя входами и обратной связью и двумя выходами, имеющими различные коэффициенты передачи в зависимости от каналов управления по третьему входу локального регулятора 18 третьего канала управления экструдером 1 и первому входу локального регулятора 17 первого канала управления экструдером 1.

Система автоматического регулирования температуры расплава и защиты электродвигателя от перегрева работает следующим образом. При работе с низкотемпературными биополимерами выключается автоматический выключатель, снимающий напряжение с тиристорного преобразователя 24 напряжения в блоке 15 (условно не показан). С помощью исполнительного механизма 21 производится подача по линии 4 сырья в экструдер 1, с помощью исполнительного механизма 29 подается греющий агент по линии 6. По измеренным текущим значениям расхода датчиком 8 расхода сырья и датчиком 9 влажности сырья алгебраический блок 17 вычисляет фактический поток влажности сырья, подаваемый с исходным материалом на экструзию. В зависимости от этого потока вырабатывается задание локальному регулятору 19, который воздействует через исполнительный механизм 22 и устанавливает заданную мощность регулируемому приводу 3 экструдера 1. При этом постоянно поддерживают заданный тепловой режим при помощи датчика температуры 13, локального регулятора 17 и исполнительного механизма 20. По ходу процесса экструзии с помощью датчика 10 измеряют текущее значение влажности экструдата по линии 5 его отвода на выходе головки 2 экструдера 1, по которому осуществляют коррекцию режима управления процессом по 2 уровням управления.

Первый уровень управления. При отклонении его значения от заданного значения влажности экструдата в сторону увеличения в корректоре 18 формируется сигнал рассогласования, корректирующий задание локальному регулятору 19 на увеличение мощности регулируемого привода 3, а следовательно, частоты вращения шнека (червяка) экструдера 1.

Увеличение мощности привода 3 осуществляется с учетом величины давления в предматричном пространстве, которое измеряется датчиком 12 давления. Эта величина ограничивает мощность привода по влажности экструдата на линии отвода 5. Изменение мощности привода 3 осуществляется до достижения величины давления в предматричном пространстве максимально допустимого значения. При отклонении текущего значения влажности экструдата по показаниям датчика 10 от заданного значения в сторону уменьшения в корректоре 18 формируется напряжение на уменьшение частоты вращения шнека. Это уменьшение осуществляется до достижения величины давления сырья в предматричном пространстве до минимально допустимого значения. Если же изменение мощности не привело к созданию требуемой влажности экструдата, то коррекция режима управления производится на втором уровне.

Второй уровень управления предусматривает достижение заданной влажности экструдата путем воздействия на расход греющего агента в линии 6. Информация о текущем значении влажности сырья поступает с датчика 10 на вход корректора 18, который вырабатывает сигнал отклонения текущего значения от заданного и корректирует задание локальному регулятору 17 по 1 входу, а через него на исполнительный механизм 20 и производит изменение греющего агента: при влажности экструдата выше заданной - увеличивается расход греющего агента до достижения температуры полимера в предматричном пространстве максимально допустимого значения, а при влажности экструдата ниже заданной - уменьшается расход греющего агента до достижения температуры полимера минимально допустимого значения. Информация о текущем значении температуры, получаемая с датчика 13 является ограничением, накладываемым на расход греющего агента. Если изменение мощности на первом уровне не обеспечило требуемой влажности, то это может привести к увеличению тока электродвигателя экструдера 1 и привести его к перегреву. Этого не происходит, т.к. вступает в действие связь по второму выходу регулируемого привода 3, которая приводит через четвертый вход локального регулятора 17 к воздействию на исполнительный механизм 20, обеспечивая изменения расхода греющего агента, а значит стабилизацию влажности экструдата. Также, если поступило сырье - полимер с неизвестной удельной теплоемкостью по линии подвода 4 сырья, то происходит воздействие на 3 вход регулятора 17 с выхода блока 11 задания удельной теплоемкости; в результате чего происходит изменение греющего агента в требуемом направлении, что в этом случае также приводит к уменьшению тока электродвигателя экструдера 1, а значит защищает его от перегрева.

В случае переработки промышленных высокотемпературных полимеров отключается исполнительный механизм 20 автоматическим выключателем в его приводе управления и управление передается блоку 15 нагрева. При этом система работает аналогичным образом; при этом исполнительный механизм 20 заменен блоком 15 электронагрева. По измеренным текущим значениям расхода 8 и влажности 9 сырья алгебраический блок 16 вычисляет фактический поток влажного сырья и в зависимости от этого вырабатывают сигнал регулятору 19, который устанавливает заданную мощность регулируемому приводу 3 экструдера 1. В случае переработки высокотемпературных полимеров датчик влажности 10 будет всегда иметь сигнал, равный нулю. Далее аналогично управление идет по двум уровням. Первый уровень управления мощностью регулируемого привода также работает как при переработке низкотемпературных полимеров с защитой от перегрева при превышении тока электродвигателя путем воздействия на входы сумматора 14 сигналов управления, изменяя мощность нагрева экструдера 1 через блок 15 электронагрева и от блока 11 задания удельной теплоемкости сырья. При этом из головки 2 экструдера 1 начинает выходить полимер с требуемой температурой расплава, контролируемой датчиком 13, который наносится на проходящую через головку заготовку кабеля. При производстве кабеля головка также заменяется на предназначенную для этого случая. При движении полимера он дополнительно нагревается от его трения внутри цилиндра экструдера 1. Если это трение находится в допустимых пределах, то связь по току электродвигателя экструдера на его четвертом входе с второго выхода регулируемого привода 3 имеет малое значение и не приводит к увеличению нагрева. При неизвестном значении удельной теплоемкости перерабатываемого сырья или просто ошибке в установке оператором требуемого значения температуры расплава ток электродвигателя экструдера может резко увеличиться, т.к. в этом случае требуемая температура расплава установится за счет увеличения сил трения. При этом сила тока электродвигателя экструдера в виде напряжения положительной связи превысит значение Iусm (фиг.4) и поступит по второму входу на сумматор 14 (фиг.1), что приведет к дополнительному нагреву полимера через блок 15 электронагрева. После чего оператор по показаниям индикаторного прибора 41 в блоке 11 (фиг.3) может установить действительное требуемое значение удельной теплоемкости и записать его значение для данного полимера в журнал, а затем, переключив тумблер 39 (фиг.4) в режим работы, запускает в работу блок 11 задания удельной теплоемкости и система автоматического регулирования температуры расплава и защиты электродвигателя экструдера от перегрева оказывается включенной в работу.

Данное изобретение позволит уменьшить износы цилиндра и червяка экструдера, защитить электродвигатель экструдера от перегрева, а значит повысить надежность системы в целом и ее производительность, улучшить качество переработки полимеров и расширить функциональные ее возможности за счет переработки как высокотемпературных, так и низкотемпературных материалов.

Реферат

Изобретение относится к автоматическому регулированию и может быть использовано для управления экструзией биополимеров и наложением полимерных оболочек на заготовки кабелей и проводов. Система содержит три канала управления экструдером. Первый канал предназначен для нагрева низкотемпературного полимера и содержит последовательно соединенные корректор сигналов управления, локальный регулятор, исполнительный механизм для управления линией подвода греющего агента, выход которого является первым входом экструдера. Второй канал предназначен для подвода перерабатываемого полимера и содержит исполнительный механизм, выход которого является вторым входом экструдера, и датчики расхода сырья и его влажности, входами подключенные к второму входу экструдера. Третий канал предназначен для переработки сырья и выдавливания его через головку экструдера и содержит последовательно соединенные алгебраический блок, подключенный входом к выходам датчиков расхода сырья и его влажности, локальный регулятор, исполнительный механизм, регулируемый привод, выход которого является третьим входом экструдера. Система также содержит датчик температуры расплава экструдата, подключенный входом к первому выходу головки экструдера, а выходом соединенный со вторым входом локального регулятора первого канала управления, датчик давления, подключенный входом к второму выходу головки экструдера, а выходом соединенный со вторым входом локального регулятора в третьем канале, датчик влажности экструдата, подключенный к третьему выходу головки экструдера, а выходом соединенный с входом корректора сигналов управления, второй выход которого соединен с третьим входом локального регулятора третьего канала. В систему введены последовательно соединенные блок задания удельной теплоемкости перерабатываемых материалов, содержащий последовательно соединенные датчик напряжения нагрева полимера, блок произведения, сумматор и блок деления, датчик тока нагрева материала, подключенный выходом к второму входу блока произведения, последовательно соединенные датчик тока электродвигателя привода экструдера и функциональный преобразователь тока электродвигателя, второй вход которого является входом уставки тока электродвигателя, а выход, на котором формируется сигнал, пропорциональный разности тока электродвигателя и тока уставки, подключен к второму входу сумматора. Имеется также датчик температуры расплава, выходом соединенный с вторым входом блока деления, последовательно соединенные источник стабилизированного напряжения и потенциометр, выход которого является выходом блока задания удельной теплоемкости материала, тумблер, нормально закрытый контакт которого соединен с выходом потенциометра, а нормально открытый контакт подключен к выходу блока деления. Выход тумблера подключен через градуированный резистор к индикаторному прибору. Первый вход сумматора подключен к третьему входу локального регулятора первого канала, второй вход сумматора соединен с вторым выходом регулируемого привода экструдера и четвертым входом локального регулятора первого канала. Третий вход сумматора подключен к выходу датчика температуры расплава экструдата в первом канале. Блок электронагрева экструдера предназначен для нагрева высокотемпературного полимера и подключен к четвертому входу экструдера. Изобретение обеспечивает повышение производительности, надежности системы и качества переработки полимеров, а также расширение функциональных возможностей системы. 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ автоматического управления экструдером

Комментарии