Способ получения стабильной концентрированной композиции 1 : 2-металлокомплексных азокрасителей - RU2066334C1

Код документа: RU2066334C1

Чертежи

Описание

Изобретение относится к способу получения стабильных, смешивающихся с водой, концентрированных растворов или микродисперсий 1:2-металлокомплексных азокрасителей и смесей концентрированных растворов и микродисперсий красителей, которые могут быть использованы для крашения и печати на волокнистых материалах.

Известно использование металлокомплексных красителей в виде концентрированных исходных растворов или тонкоизмельченных порошков для приготовления красильных ванн или печатных паст для крашения и печати на различных материалах, таких как, например, текстильные волокна, кожа или бумага. В патентной литературе описано множество способов получения стабильных растворов или дисперсий металлокомплексных красителей, например, с использованием органических растворителей (1). Путем добавления щелочных солей лития на стадии металлизации неметаллизированных красителей (2) или с использованием мембранного разделения для обессоливания и стабилизации за счет этого красящих композиций (3).

Хотя каждый из этих способов и имеет свои достоинства, ни один из них однако не свободен и от недостатков, связанных с нежелательным образованием паров растворителя в процессе получения и использования композиций красителей в случае использования органических растворителей; возникновением проблем стабильности и разрушения при использовании, например, солей лития; с большими затратами времени и энергии в случае способов, основанных на обессоливании, или с образованием слишком больших количеств сточных вод, для очистки которых требуется дорогостоящее оборудование.

Для устранения указанных недостатков в патенте Польши (4) предлагали получение стабильной концентрированной композиции 1:2-металлокомплексных азокрасителей или смесей таких красителей путем выделения продукта азосочетания, содержащего сульфогруппы, а также группы, способные к комплексообразованию, из водной реакционной массы при 60oС и pН=5,5-12 в присутствии окислителя с последующей сушкой или введением в реакционную массу после металлизации добавок, обычно используемых при приготовлении товарных красителей.

Для получения стабильных концентрированных композиций 1:2-металлокомплексных азокрасителей, содеpжащих не более одной сульфогруппы, разработаны экономические условия, обеспечивающих высокий выход и высокую концентрацию целевого продукта.

Было установлено, что решением этой задачи может быть новый способ получения стабильных концентрированных композиций 1:2-металлокомплексных красителей, включающих выделение не содержащих металла красителей из их суспензии, образующейся в процессе синтеза, с последующей стадией металлизации и образования in situ композиции красителя, без выделения металлокомплексного красителя после металлизации.

Предметом изобретения, таким

образом, является способ получения стабильных

концентрированных композиций 1:2-металлокомплексных азокрасителей или смесей таких красителей, включающих стадии

а) выделения не содержащего

металла азосоединения нового продукта, способного

к комплексообразованию и содержащего максимум одну сульфогруппу, путем осаждения его из водной реакционной суспензии при повышенной температуре

50-90oС и pН 1,0-7,0, промывки его водой и

фильтрации с образованием влажного осадка на фильтре с низким содержанием солей:

(б) металлизации указанного полупродукта путем

непосредственного взаимодействия осадка на фильтре при

повышенной температуре 40-100oС и перемешивании с водной суспензией комплексообразующей соли и (в) обработки in situ полученного на

стадии (б) раствора или микродисперсии красителя с

образованием в результате стабильной концентрированной композиции 1:2-металлокомплексного азокрасителя.

Задачей настоящего изобретения является создание способа получения композицией вышеназванного типа, с помощью которого получают жидкие и твердые композиции красителей и их используют в процессах крашения различных материалов.

Красителями в полученных предлагаемым способом стабильных концентрированных композициях является, например, 1:2 никелевые, медные и железные, предпочтительно 1: 2 кобальтовые или 1:2 хромовые комплексы азокрасителей, например, бензолазобензольных, нафталин-азонафталиновых, бензол-азонафталиновых, бензолазопиразолоновых, бензол-азопиридиновых или бензол-ацетоацетамидных, содержащих комплексообразующие составляющие, например, о,о'-дигидрокси-, о-гидрокси-о'-амино-, о-гидрокси-о'-алкокси-, о-гидрокси-о'-карбокси-, о-алкокси-о'-аминазо-группы.

Комплексообразующими соединениями могут быть моно- или полиазокрасители. Предпочтительными являются моноазосоединения, содержащие не более одной сульфогруппы. Другими заместителями, которые могут присутствовать в молекуле красителя, являются незамещенный или замещенный карбамоил или сульфамоил, нитрогруппа или атом галогена.

Указанные 1:2-металлокомплексные красители могут быть симметричными или асимметричными, т.е. с центральным ионом металла могут быть связаны две одинаковые или различные молекулы красителя. Можно использовать также смеси 1: 2-металлокомплексных красителей, получаемых, например, путем смешанной металлизации двух или более комплексообразующих красителей.

В соответствии со стадией (а) заявляемого способа предусматривается выделение продукта азосочетания, включающее осаждение его из водной реакционной суспензии в кислой среде, при pН 1,0-7,0, предпочтительно 1,0-6,0, наиболее предпочтительно 2-5 и при повышенных температурах, а именно при примерно 50-90oС.

Нужное значение pН можно устанавливать путем (медленного) добавления органической или, что предпочтительнее, неорганической кислоты, напpимер, серной или предпочтительно соляной кислоты.

Выпадающие осадки пpомывают водой, как правило холодной, и затем фильтруют, например, в обычном фильтр-прессе. В результате получают влажный осадок с содержанием твердого вещества 40-60 весов. но с низким содержанием солей (менее примерно 1% в расчете на сухое вещество).

Влажный осадок на фильтр не содержащего металла полупродукта непосредственно, как таковой, т. е. без какой-либо дополнительной обработки, например, механической, физической или химической, подвергают металлизации в соответствии со стадией (б) заявляемого способа, путем добавления его при перемешивании к водному раствору соли комплексообразующего металла. Металлизацию проводят при повышенной температуре 50-90oС, наиболее предпочтительно 60-80oС, pН среды в зависимости от природы используемой соли можно поддерживать в пределах 3-13. Нужное значение pН устанавливают путем добавления подходящих обычно используемых для этой цели кислот (неорганических) или оснований.

Примерами солей комплексообразующих металлов являются соли никеля, меди, железа и, предпочтительно, кобальта и хрома неорганических или низкомолекулярных оpганических кислот, такие как соли минеральных (фтористоводородной, соляной, серной) или карбоновых (муравьиной, уксусной или салициловой) кислот.

Подходящими солями кобальта являются карбонат, хлорид, сульфат, формиат и ацетат кобальта, а подходящими солями хрома фторид, хлорид, сульфат хрома, хром-калиевые или хромаммиачные квасцы, формиат, ацетат или салициат хрома.

Эти соли используют в количествах, точно соответствующих стехиометрическому мольному соотношению 1:2 между комплексообразующим металлом и азо-полупродуктом. Возможно (и предпочтительно) брать металл (соль) в небольшом избытке.

Металлизацию можно проводить в присутствии других добавок, таких как окислителя, например, м-нитробензолсульфокислота, или диспергаторов и поверхностно-активных веществ, например, лигнинсульфонаты; продукты конденсации необязательно замещенных нафталинсульфокислот и формальдегида; продукты конденсации незамещенных или замещенных фенолили крезолсульфокислот и формальдегида; аддукты оксида этилена и жирных спиртов или аминов, длиннозвенные алкилфенолы, а также их полиэфиры, например, сульфоновой кислоты; и продукты сульфирования касторового масла.

Полученные на стадии (б) жидкие композиции красителей представляют собой, как правило и в зависимости от химических и физических свойств красителей, водные растворы, водные микродисперсии или суспензии.

В соответствии с заявляемым способом полученные на стадии (б) растворы или микродисперсии красителей обрабатывают затем in situ (стадия в) с целью получения стабильных при хранении жидких концентрированных композиций 1:2-металлокомплексных азокрасителей. В выделении комплексных красителей после стадии металлизации нет необходимости.

Обработка in situ включает, например, механическую обработку, в частности мокрое измельчение, для повышения степени гомогенизации жидкой композиции красителя, повышения ее стабильности и улучшения эксплуатационных характеристик. Мокрый помол осуществляют в обычных известных устройствах (мельницах).

Важной особенностью стадии (в) является необходимость доведения концентрации красителя в растворе или микродисперсии до определенной величины путем разбавления и/или с помощью наполнителей, при желании после добавления обычно используемых в жидких композициях компонентов, таких как диспергаторы, поверхностно-активные вещества, буферы, антивспениватели, вспомогательные текстильные добавки, увлажнители, разжижители, антифризы и/или микробиоциды (фунгициды).

Содержание красителя в таких стабильных жидких композициях может находиться в пределах примерно 10-35 вес. предпочтительно 15-25 вес. в расчете на вес всей жидкой композиции.

Полученные на стадии (б) жидкие композиции красителей могут быть также переведены в стабильные твердые композиции путем удаления воды, осуществляемого путем обычной сушки, предпочтительно распылительной сушки, при желании после добавления компонентов, таких как связующих, ингибиторов пыления, солюбилизаторов, диспергаторов, буферов и/или наполнителей.

Содержание красителя в таких стабильных твердых композициях может находиться в пределах примерно 50-90 вес. предпочтительно 60-75 вес. в расчете на вес твердой композиции.

Предлагаемый способ получения стабильных концентрированных композиций 1: 2-металлокомплексных красителей имеет следующие достоинства.

Отсутствие необходимости в использовании органических растворителей как при синтезе красителей, так и на стадиях комплексообразования и формирования композиции красителя. Не содержащие металла полупродукты промывают до низкого содержания солей, не выделяя их из реакционной смеси, и затем подвергают металлизации.

Благодаря отделению осадка на фильтре, не содержащего металла полупродукта, образующиеся сточных воды отличаются очень низким содержанием органического углерода и не содержат ионов тяжелых металлов. Они легко могут быть очищены, например, путем обработки активированным углем.

Влажный осадок на фильтре может быть использован как таковой (непосредственно) на стадии металлизации, проводимой в водной среде. Образующуюся водную суспензию используют затем in situ для получения стабильной концентрированной жидкой или твердой композиции красителя в соответствии с настоящим изобретением.

Нет необходимости в выделении металлокомплексных красителей после стадии металлизации, благодаря чему не образуется значительных количеств сточных вод, загрязненных солями тяжелых металлов.

При осуществлении заявляемого способа стабильные (физически и химически стабильные) композиции красителей образуются с высоким выходом и высокой концентрацией.

Композиции 1: 2-металлокомплексных красителей, полученные по способу в соответствии с настоящим изобретением, могут использоваться для получения красильных жидкостей или печатных паст для крашения и набивки текстильных материалов, изготовленных, например, из природного полиамидного волокна (шерсти) и в особенности из синтетического полиамидного волокна, а также кожи и бумаги.

Нижеприведенные примеры иллюстрируют настоящее изобретение, но не ограничивают его. Части и проценты, если это не оговорено, являются весовыми. Температура приведена в градусах Цельсия.

Пример 1.

Диазотирование и сочетание.

К перемешиваемой суспензии 210 частей 2-аминофенол-4-сульфонамида в 400 частях смеси воды и льда добавляют 170 частей 31%-ной соляной кислоты. После перемешивания в течение 10 минут для растворения гидрохлорида амина раствоp охлаждают до 0-2oС и добавляют к нему 220 частей 35%-го водного раствора нитpита натрия. Температура суспензии диазосоединения поднимается до примерно 20oС. Избыток нитрита натрия сохраняют в течение 20 минут, после чего разрушают сульфаминовой кислотой и соль диазония охлаждают до 12oC.

Отдельно при перемешивании к смеси 470 частей воды при 25oС и 230 частей 3-хлорфенилметилпиразолона добавляют 400 частей 30%-ного водного раствора гидроксида натрия. Смесь перемешивают в течение примерно 15 минут до образования раствора, который затем охлаждают до 15oС.

Непосредственно перед сочетанием pН суспензии диазо-2-аминофенол-4-сульфонамида устанавливают равным 2,8-3,5 с помощью примерно 30 частей 30% -ного водного раствора гидроксида натрия. После этого к вышеуказанному раствору быстро добавляют азосоставляющий компонент, 3-хлофенилметилпиразолон, с избытком 30%-го водного раствора гидроксида натрия. Сочетание проводят при 22-25oС и pН > 12,0. pрН поддерживают в пределах 12,0-12,5 с помощью примерно 100 частей 30%-ного водного раствора гидроксида натрия, добавляемого по мере необходимости. Реакционную смесь перемешивают в течение примерно часа, пока проба с помощью аммиачного раствора резорцинола не покажет отсутствие диазосоединения.

Стадия отделения.

После окончания реакции сочетания реакционную смесь нагревают до 70-75oС и устанавливают ее pН равным 5,0-5,3 путем медленного (в течение около часа) добавления 400 частей 31%-ой соляной кислоты. Выпадающий осадок моноазосоединения отфильтровывают при 70-75oС. Затем осадок из фильтра промывают 2500 частями холодной воды и отсасывают до образования твердого осадка. В результате получают примерно 1100 частей осадка с содержанием твердого вещества 42% и чистотой 93% (в расчете на молекулярный вес красителя 408). Содержание воды в высушенном моноазокрасителе составляет примерно 5% (анализ по Карлу Фишеру). Выход монокрасителя составляет 95% от теоpетического выхода.

Стадия металлизации.

К перемешиваемому раствору 58 частей м-нитробензосульфокислоты в 300 частях воды при 60oС добавляют 610 частей водного раствора сульфата кобальта (8% Со). Смесь перемешивают в течение 120 минут и затем добавляют к ней примерно 75 частей 30%-ного водного раствора гидроксида натрия до pН 10,0-11,0. После этого к смеси в течение примерно 50 минут добавляют 1650 частей осадка моноазосоединения. Температуру поддерживают равной 60-65oС, а pН 11,0-11,3 с помощью добавляемых по мере необходимости дополнительных 550 частей водного раствора гидроксида натрия. Перемешивание продолжают в течение часа после установления стабильного значения pН.

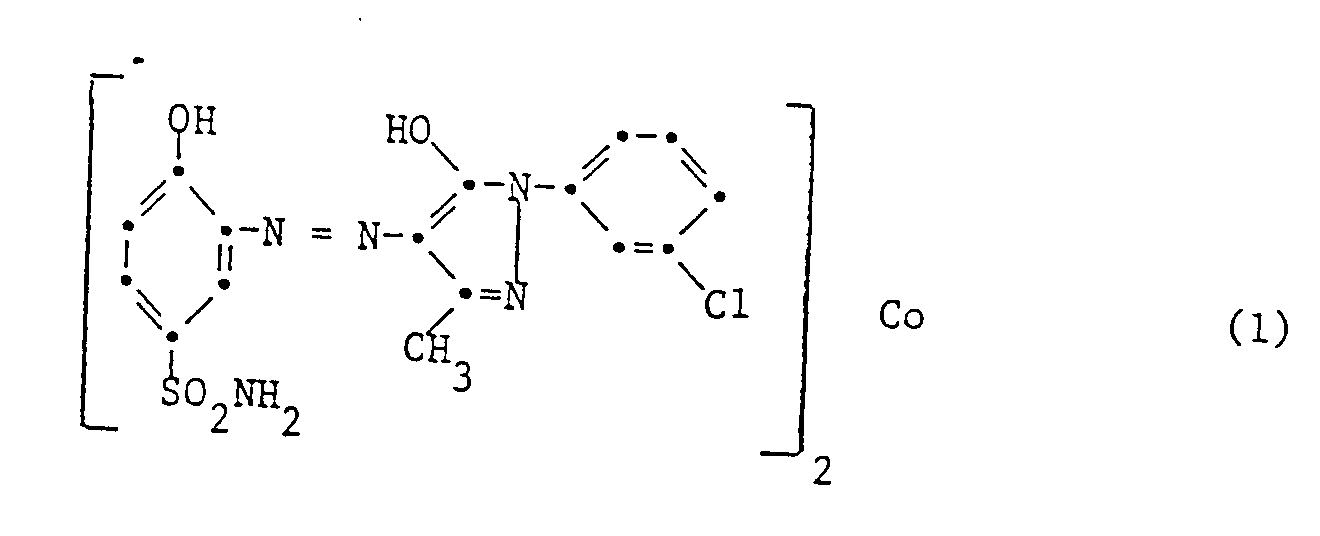

В результате получают 3100 частей реакционной суспензии (содержание твердого вещества 33%), содержащей желтый 1:2

кобальтовый азокраситель формулы (1)

(см. графический раздел описания).

Полученную суспензию красителя переводят затем в коммерческую жидкую композицию путем измельчения композиции

следующего состава:

58,6%

суспензии красителя

0,15% фунгицида

0,25% 50%-го раствора 2,4,7,9-тетраметид-5-децин-4,7-диола (антивспенивающий агент) в этиленгликоле

1,

0% лигнинсульфоната

40,0%

воды

40,0% воды

Итого: 100%

в течение часа в котле с мешалкой, с использованием теклянного бисера диаметром 4 мм, при скорости вращения

мешалки примерно 350 об./мин.

Готовую жидкую композицию красителя получают, отфильтровывая стеклянные шарики на сите из нержавеющей стали с размерами ячеек 60 меш.

Полученная таким образом композиция обладает необыкновенно высокой стабильностью (при хранении) и может быть разбавлена водой (например, для приготовления красильной ванны), в любом соотношении. Вместо красителя формулы (I) можно использовать красители кислотный желтый 116, кислотный красный 251, кислотный красный 182 и кислотный голубой 171 по индексу цвета.

Пример 2.

Диазотирование и сочетание.

К перемешиваемой суспензии 300 частей 2-аминофенол-4-сульфонамида в 600 частях воды добавляют 242 части 31,5%-го раствора соляной кислоты. После перемешивания в течение примерно 10 минут для растворения гидрохлорида амина раствор охлаждают до 0-2oС и добавляют к нему 323 части 35%-го водного раствора нитрита натрия в течение примерно 15 минут. Температура при этом поднимается до 30-35oC. Избыток нитрита натрия сохраняют в течение 20 минут (о наличии его судят по темно-синему окрашиванию йод-крахмальной бумаги). После этого избыток нитрита натрия разрушают с помощью сульфаминовой кислоты и суспензию соли диазолия охлаждают до примерно 13oС.

Отдельно 200 частей 30%-ного водного раствора гидроксида натрия добавляют при перемешивании к 298 частям ацетоацетанилида в 600 частях воды при 50oC. Смесь перемешивают в течение 10-15 минут для растворения ацетоацетанилида и охлаждают до примерно 13oС.

После этого добавляют 283 части 17%-ного водного раствора карбоната натрия и 0,5 части 50%-го раствора 2, 4, 7, 9-тетраметил-5-децен-4,7-диола в этиленгликоле.

К приготовленной таким образом щелочной суспензии ацетоацетанилида добавляют в течение примерно 20 минут при перемешивании суспензию соли диазония.

Сочетание осуществляют при температуре примерно 23-27oС и pН 8,5-9. pН поддерживают в этом интервале путем добавления 17%-ного водного раствора карбоната натрия. Реакционную смесь перемешивают в течение примерно часа-полутора до тех пор, пока проба с аммиачным раствором резорицинола не покажет отсутствие диазосоединения.

Cтадия отделения.

После окончания реакции сочетания реакционную смесь нагревают до 75oС и устанавливают ее pН pавным 5,0-5,3 путем медленного (в течение примерно часа) добавления 200 частей 31%-го раствора соляной кислоты.

После выдержки суспензии при этом значении pН в течение примерно 20 минут выпадающий в осадок продукт отфильтровывают при 70-75o С. Остаток на фильтре промывают 2500 частями холодной воды и отсасывают досуха. В результате получают примерно 1250 частей осадка с содержанием твердого вещества 48,6% и степенью чистоты 95% Молекулярный вес красителя 376. Выход составляет 96% теоретического.

Фильтраты и промывные воды подвергают очистке путем обработки их активированным углем, после чего сбрасывают.

Стадия металлизации.

К

перемешиваемой суспензии

48 частей м-нитробензолсульфокислоты в 1000 частях воды при 60oС добавляют 590 частей водного раствора

сульфата кобальта (8% Со). Перемешивание продолжают

в течение 10 минут, после чего добавляют 118 частей 17%-ного водного раствора карбоната натрия и 50 частей лигнинсульфоната. Раствор нагревают до

70-75oС и добавляют к нему в течение

примерно 50 минут 1250 частей осадка моноазосоединения.

pН реакционной смеси в процессе металлизации поддерживают равным 7,0-7,4 путем добавления примерно 330 частей 30%-го водного раствора гидроксида натрия. Температуру поддерживают равной 70-75oC и перемешивание после стабилизации pН продолжают в течение 2 часов.

В результате получают 3530 частей реакционной суспензии (содержание твердого вещества 28%) желтого 1:2 кобальтового комплекса красителя формулы (2) (см. графический раздел описания).

Полученную суспензию красителя

переводят затем в жидкий краситель путем измельчения композиции следующего состава:

71,6% суспензия красителя

4,2% гексаметафосфата

4,1% лигнинсульфоната

0,3%

фунгицида

19,8% воды

Итого: 100,0%

в течение 4 часов в котле с мешалкой (скорость вращения мешалки примерно 350 об/мин) с помощью

стеклянного бисера диаметром 4 мм.2 Готовую

жидкую композицию получают путем отфильтровывания стеклянных шариков на сите из нержавеющей стали с размером ячеек 60 меш. Полученная композиция

представляющая собой суспензию, обладает необыкновенно

высокой стабильностью (при хранении) и может разбавляться водой в любых соотношениях.

Пример 3 (относится к твердой композиции).

Повторяют методику по примеру 2, при этом суспензию красителя измельчают только в течение получаса и сушат в распылительной сушилке при температуре входа 160oC и температуре выхода 80-90oC. Получают желтый хорошо редиспергируемый порошок красителя в воде.

Пример 4.

Повторяют методику по примеру 1, при этом стадию отделения проводят при значении pН= 1 и температуре 50o C. Получают аналогичную жидкую композицию красителя.

Пример 5.

Повторяют методику по примеру 1, при этом стадию отделения проводят при значении pН= 5 и температуре 90oC. Получают аналогичную жидкую композицию красителя.

Пример 6.

К смеси 154,25 частей 2-аминофенол-5-сульфонамида с 400 частями смеси воды и льда при перемешивании добавляют 170 частей 31%-ной соляной кислоты. Затем реакционную смесь охлаждают до температуры 0-2oC и добавляют к нему 220 частей 35% -го водного раствора нитрита натрия. Избыток нитрита натpия сохраняют в течение 20 минут, после чего разрушают сульфаминовой кислотой. Полученную реакционную смесь, содержащую соль диазония, охлаждают до 12oС.

Отдельно перемешивают смесь 208,7 частей 5,8-дихлорнафтола, 300 частей воды и 70 частей 30%-го водного раствора гидроксида натрия в течение часа при значении pН= 12,5-13. Полученную смесь охлаждают до приблизительно 10oС.

Непосредственно перед сочетанием значение pН указанной выше суспензии соли диазония устанавливают равным 2,5-3 путем введения 128,8 частей 15%-го водного раствора гидроксида натрия. После этого смесь компонента 5,8-дихлорнафтола в течение 15 минут добавляют к смеси, содержащей соль диазония. Сочетание проводят при температуре -2oC 0oC и pН поддерживают в пределах 12,0-12,5. После этого смесь перемешивают еще 15 минут.

Стадия отделения.

После окончания реакции сочетания реакционную смесь нагревают до 50oС и устанавливают ее pН равным 7 путем добавления 40%-ой уксусной кислоты. Выпадающий осадок моноазокрасителя отфильтровывают при температуре 50oC и затем промывают водой.

Полученный осадок аналогично методике в пример 1 подвергают дальнейшей обработке металлизацией с получением 1:2 кобальтового комплекса красителя с последующим переводом в жидкий краситель.

Реферат

Сущность: стабильные концентрированные жидкие композиции 1:2 металлокомплексных азокрасителей получают путем металлизации азосоединений содержащих не более одной сульфогруппы и группы, способные к комплексообразованию, в виде влажного, практически не содержащего солей осадка на фильтре, путем взаимодействия последнего с водной суспензией соли комплексообразующего металла, предпочтительно кобальта или хрома. Не выделяя полученного таким образом металлокомплексного красителя, суспензию красителя переводят in situ в стабильную концентрированную композицию красителя, доводя его концентрацию до нужной величины. Указанные композиции получают экономичным способом, который исключает выделение металлокомплексного красителя после стадии металлизации и при котором существенно снижается количество образующихся сточных вод. Полученные композиции могут быть использованы для получения красильных ванн или печатных паст, предназначенных, в частности, для крашения и набивки текстильных материалов из природных или синтетических полиамидных волокон, а также кожи и бумаги.

Комментарии