Экструдер для обработки и производства каучука и термопластичных пластмасс - RU2008223C1

Код документа: RU2008223C1

Чертежи

Описание

Изобретение относится к переработке полимеров и может быть использовано в химической промышленности.

Известен экструдер для переработки пластмасс, содержащий корпус с впускным и выпускным отверстиями и размещенный в рабочей камере корпуса шнек, соединенный с приводом вращения, причем экструдер имеет зону с радиально расположенными штифтами и прерванными в зоне штифтов гребнями витков шнека [1] .

Этот экструдер отличается высокой производительностью по выходу и хорошими гомогенизирующими свойствами по обрабатываемому материалу и дает возможность, кроме того, при тех же оборотах шнека иметь увеличенную производительность по выдаче материала за единицу времени по сравнению с обычными экструдерами с холодной запиткой и срезающим шнеком.

Недостаток экструдера заключается в значительной его длине.

Известен также экструдер с дроссельными узлами, с помощью которых подачей экструдата можно управлять снаружи [2] .

В указанном экструдере на шнеке устанавливают примерно цилиндрическую деталь, которая вращается вместе со шнеком и полностью запирает рабочую полость, расположенную ниже по потоку. В области этой цилиндрической детали через корпус экструдера снаружи пропущены два дроссельных штифта в каждый из двух осевых перепускных каналов, которые выполнены во внутренней стенке кожуха экструдера.

При вытянутых дроссельных штифтах часть находящегося до цилиндрической детали экструдата через эти каналы может попасть в находящуюся ниже по потоку часть экструдера. При различной глубине погружения дроссельных штифтов в эти перепускные каналы можно ограничивать этот поток экструдата.

Ближайшим по технической сущности к предложенному является экструдер для обработки и производства каучука и термопластичных пластмасс, содержащий корпус с впускным и выпускным отверстиями, привод для расположенного в рабочей камере корпуса с возможностью вращения относительно продольной оси шнека, причем экструдер имеет зону втягивания и две размещенные одна за другой смесительную и гомогенизирующую передаточную зоны, одна из которых выполнена в виде штифтовой цилиндрической зоны с радиально входящими в рабочую камеру корпуса штифтами и прерванными в зоне штифтов гребнями витков шнека, а в передаточной зоне в корпусе установлены выступающие в рабочую камеру корпуса дроссельные штифты [3] .

В указанном экструдере благодаря наличию смесительной зоны с радиальными штифтами и передаточной зоны с дроссельными элементами также в виде штифтов обеспечивается эффективное перемешивание.

Недостаток экструдера заключается в недостаточной производительности и сложности изготовления.

В основе изобретения поставлена задача разработки экструдера, который по сравнению с известными экструдерами при уменьшенных инвестиционных расходах и при, по меньшей мере, такой же эффективности смешивания позволяет получить повышенную производительность по выходу, значительно укороченную строительную длину, а также расширение прежней области использования экструдера. Кроме того, задачей изобретения является обеспечение возможности свободной регулировки энергии пластифицирования в зависимости от свойств экструдата.

Решение этой задачи достигается тем, что в экструдере для обработки и производства каучука и термопластичных пластмасс, содержащем корпус с впускным и выпускным отверстиями, привод для расположенного в рабочей камере корпуса с возможностью вращения относительно продольной оси шнека, причем экструдер имеет зону втягивания и две размещенные одна за другой смесительную и гомогенизирующую передаточную зоны, одна из которых выполнена в виде штифтовой цилиндрической зоны с радиально входящими в рабочую камеру корпуса штифтами и прерванными в зоне штифтов гребнями витков шнека, а в передаточной зоне в корпусе установлены выступающие в рабочую камеру корпуса дроссельные штифты, согласно изобретению, в передаточной зоне от входной части до выходной шнек выполнен с непрерывным уменьшением межвиткового объема до нулевого значения и последующим увеличением межвиткового объема до максимальной величины с последующим уменьшением до нулевого значения, при этом в области максимального межвиткового объема нарезки корпуса расположены с возможностью радиальной регулировки дроссельные штифты, размещенные в промежутках витков корпуса, во входной и выходной частях передаточной зоны количество заходов и количество гребней витков шнека и корпуса постоянно и независимо от площади сечения нарезки корпуса или шнека, а по внутренней поверхности корпуса в зоне втягивания выполнен паз спиральной формы.

Кроме того, штифтовая цилиндрическая зона расположена перед передаточной зоной по ходу техпроцесса.

При предпочтительной длине экструдера, равной 10 диаметрам шнека, длина зоны втягивания, размещенной перед зонами смешения и гомогенизации, выбрана равной 3 диаметрам шнека, передаточная зона имеет длину до 2,5 диаметров шнека, а длина зона повышенного давления, размещенной на выходе из экструдера, выбрана равной 3 диаметрам шнека.

В штифтовой цилиндрической зоне расположено от одного до пяти рядов штифтов.

В передаточной зоне витки нарезки шнека и корпуса расположены с образованием между их гребнями углов, по меньшей мере равных 105о, и без образования дополнительных до 90о углов.

Экструдер снабжен дополнительными дроссельными штифтами, расположенными на выходе из экструдера.

Экструдер снабжен исполнительными устройствами механического, пневматического или гидравлического типа для радиального перемещения дроссельных штифтов.

В передаточной зоне на шнеке выполнены плоские с малой глубиной желобки для сообщения друг с другом витков шнека входной и выходной частей.

Направление паза спиральной формы в зоне втягивания выбрано противоположным углу подъема нарезки шнека.

Ширина и глубина паза выбраны превышающими 0,3 см, предварительно ширина паза выбрана в пределах от 1 до 3 см, а глубина паза - в пределах от 0,5 до 1,5 см.

Паз выполнен с постепенным уменьшением его глубины в концевых участках до нуля, причем паз размещен на участке корпуса, имеющем длину в пределах от 1 до 3 диаметров шнека. В корпусе выполнены каналы для темперирования экструдера.

За счет использования радиально переставляемых дроссельных штифтов, радиально выступающих внутрь корпуса на части передаточной зоны, где проходы в корпусе имеют примерно максимальную площадь сечения, можно отрегулировать экструдер на переработку различных каучуковых смесей. Посредством глубины погружения дроссельных штифтов в проходы кожуха и рабочую камеру обработки экструдера можно выбирать мощность пластифицирования или выделенную в зоне передачи энергию трения в экструдате произвольно и в зависимости от смеси. При этом по сравнению с известными до сих пор экструдерами этого типа, кроме оборотов шнека и температуры в камере обработки, можно использовать другой свободно выбираемый параметр процесса.

Конструкция шнека экструдера и корпуса в передаточной зоне в смысле независимости количества заходов, а значит количества стенок и площади между соседними стенками позволяет, кроме того, обеспечить дешевое изготовление экструдера при сохранении самоочищающих свойств и качества смешивания.

Наконец, использование само по себе известных пазов в корпусе в зоне втягивания экструдера в комбинации с штифтовой зоной и передаточной зоной позволяет получить дополнительное повышение качества смешивания и производительности по выходу.

Прежде всего при трудноперерабатываемых экструдатах на основе каучука оказалось особенно выгодным в зоне втягивания иметь в корпусе экструдера изнутри винтовой паз, который начинается под загрузочным впускным отверстием и продолжается по ходу потока примерно на 3 диаметра шнека.

Паз имел максимальную глубину примерно 1 см и постоянную ширину 2,5 см и по концам постепенно сходил к внутреннему диаметру корпуса. Подъем винта паза примерно соответствовал углу подъема резьбы шнека в зоне втягивания.

С помощью выполненной таким образом зоны втягивания удалось значительно повысить производительность экструдера, а качество смешивания повысить еще больше. Серии экспериментов на экструдере с уменьшенной глубиной пазов (примерно 0,5 см) показали заметное ухудшение как в производительности, так и в качестве смешивания. Кроме того, удалось подтвердить, что тот же экструдер с описанными пазами в зоне втягивания и описанной передаточной зоной, но с отсутствующим перед этой передаточной зоной штифтовой зоной дал значительно худшее качество смешивания. Специальные и поддающиеся непрерывному смешиванию лишь с трудом экструдаты, например, каучуковые смеси для подушек танковых гусениц, таким экструдером удовлетворительно не смешиваются. Это ясно показывает, что комбинация штифтовой зоны и передаточной зоны необходима для получения желаемого результата смешивания для таких экструдатов. Винтовой паз также повышает качество смешивания и производительность экструдера.

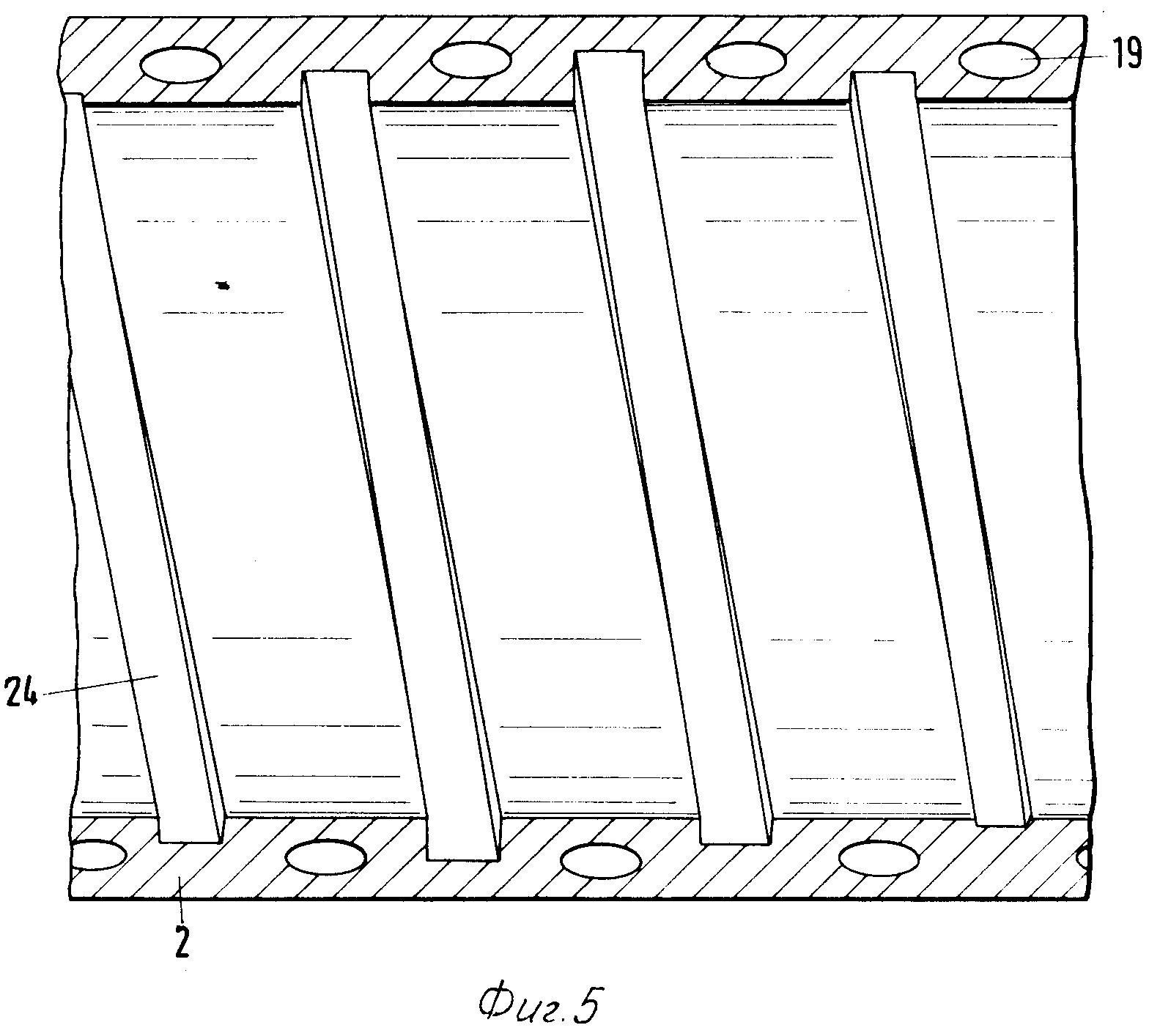

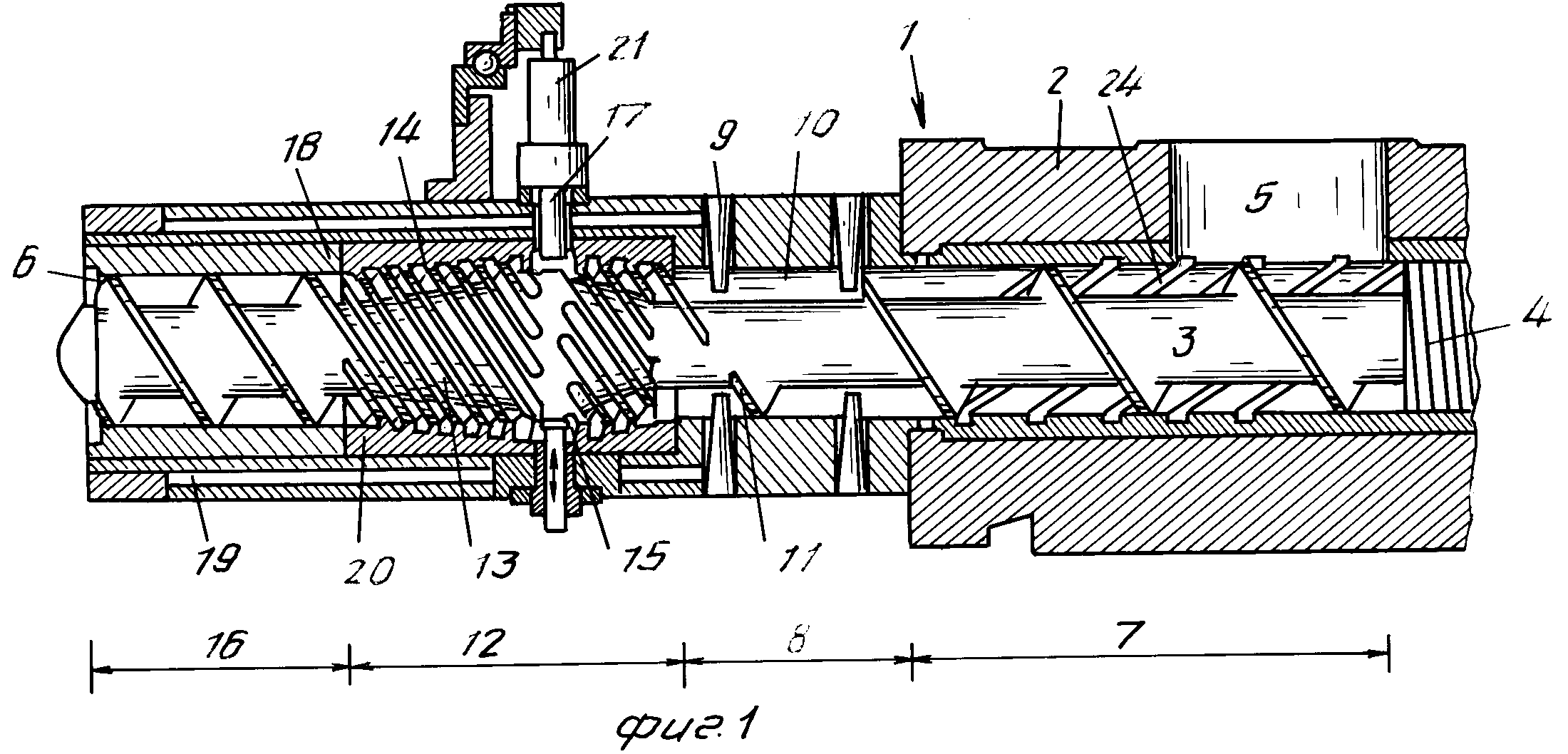

На фиг. 1 показан продольный разрез одношнекового экструдера с дроссельными штифтами в передаточной зоне; на фиг. 2 - схематичный вид сбоку части передаточной зоны шнека; на фиг. 3 - схематичный вид сбоку части передаточной зоны на корпусе в разрезе; на фиг. 4 - развертка части корпуса по фиг. 3; на фиг. 5 - продольный разрез корпуса экструдера в зоне втягивания; на фиг. 6,7,8 - графики зависимостей по результатам экспериментов на экструдере предложенной конструкции по сравнению с обычным штифтовым экструдером.

Экструдер 1 для обработки и производства каучука и термопластичных пластмасс содержит корпус 2. Внутри корпуса 2 экструдера 1 расположен шнек 3, который может приводиться во вращение вокруг продольной оси приводом 4. Корпус 2 в начальном по потоку конце имеет загрузочное впускное отверстие 5 для экструдируемого материала, который смешанный и гомогенизированный в экструдер выводится через выпускное отверстие 6.

Шнек 3 в зоне втягивания 7 имеет геометрию, известным образом пригодную для втягивания подаваемого через загрузочное отверстие 5 материала в экструдер 1 и для пластификации его.

Ниже по потоку от этой зоны втягивания 7 находится смесительная зона, выполненная в виде штифтовой цилиндрической зоны 8, в которой два ряда штифтов 9 радиально проходят сквозь корпус 2 в направлении к оси шнека 3 в рабочую камеру 10 экструдера 1. В этой зоне 7 гребни витков 11 шнека 3 известным образом прерываются в плоскости штифтов 9, чтобы предотвратить их столкновение со штифтами 9.

Ниже по ходу от штифтовой зоны 8 находится гомогенизирующая передаточная зона 12, в которой в этом примере исполнения углы между гребнями витков 13 шнека 3 и гребнями витков 14 корпуса 2 больше или равны 105о и между собой не образуют никаких углов, дополнительных к 90о.

Передаточную зону 12 можно разделить на входную и выходную части, причем обе части разделены пазом 15 корпуса 2 наибольшей глубины.

В этой передаточной зоне 12 экструдера 1 количество витков во входной и выходной части постоянно, за счет чего количество гребней витков во входной или выходной части не зависит от площади сечения резьбы в шнеке 3 или корпусе 2.

Последняя часть шнека 3 образована зоной 16 повышения давления, в которой геометрия шнека 3 выбрана так, что известным образом давление расплава может быть поднято до желаемого давления инструменте.

Кроме этого примера выполнения, возможны другие реализации для предлагаемого экструдера. Так, например, можно передаточную зону 12 расположить впереди по потоку от штифтовой зоны 8, хотя указанный вариант, дает лучшие результаты по качеству смешивания и гомогенизации. Кроме того, нужно заметить, что штифтовая зона 8 выполняет свои смесительные и гомогенизирующие задачи с большим, чем два, количеством рядов штифтов 9. Касательно отношения стоимости к качеству смешивания штифтовая зона 8 выгодно выполняется с одним - пятью рядами штифтов 9.

Предпочтительная длина отдельных зон экструдера при общей длине в 10 диаметров шнека (D) для зоны 7 втягивания составляет примерно 3 D, для штифтовой зоны 8 - 1,5-10 D, а предпочтительно 1,5-2 D; для передаточной зоны 12 - 2-2,5 D и примерно 3 D для зоны 16 повышения давления.

Независимо от этих указаний можно по потребности вводить добавочные зоны перед, после или между указанными зонами: штифтовой и передаточной, например, зоны обезгаживания или месильные зоны.

На фиг. 1 изображен экструдер 1 с дроссельными штифтами 17 в передаточной зоне 12. Загрузочная зона 7 ввода этого экструдера соответствует зоне обычного экструдера с холодной загрузкой и имеет отношение длины к диаметру (D) шнека, равное трем.

После загрузочной зоны 7 ввода находится участок экструдера 1, в общем равный 6 диаметрам шнека по длине, в котором расположена штифтовая зона 8 с двумя рядами штифтов 9. Ниже по потоку от зоны размещена зона 12 длиной два диаметра шнека 3 и зона 16 повышения давления длиной примерно полтора диаметра шнека. В корпусе 2 установлена гильза 18.

Темперирование корпуса 2 экструдера 1 производится известным образом посредством каналов для темперирования 19 в стенке корпуса 2. Передаточная зона 12 экструдера 1 в этом примере выполнена в виде втулки 20 в корпусе 2 и закреплена в нем.

Угол подъема витков шнека и втулки 20 передаточной зоны 12 выбран так, что гребни витков между шнеком и втулкой 20 имеют угол между собой более 105о. При этом экструдат при прохождении этой передаточной зоны 12 за счет наличия большого количества точек пересечения между стенками шнека 3 и втулки 20 на один оборот шнека 3 подвергается интенсивному воздействию на сдвиг.

В противоположность винтовой стенке шнека 3 витки нарезки втулки 20 передаточной зоны 12 не имеют разрывов. Они расположены винтообразно и непрерывно, начиная от входной части передаточной зоны 12 до выходной ее части с увеличивающимся или уменьшающимся углом подъема по спирали относительно воображаемой продольной оси экструдера.

В первой трети передаточной зоны 12 диаметр сердечника шнека 3 увеличивается от максимальной глубины резьбы до внешнего диаметра, т. е. межвитковый объем шнека 3 уменьшается с максимальной величины до нуля. Межвитковый объем во втулке 20 имеет обратный ход изменения. Таким образом, эффективный проходной объем экструдата остается постоянным как в радиальном, так и в осевом направлении. При этом принудительно происходит обмен экструдатом между шнеком 3 с втулкой 20 корпуса 2.

В имеющей длину примерно 1, 4 D выходной части передаточной зоны 12 по фиг. 1 объем между витками в шнеке 3 непрерывно увеличивается, а во втулке 20 непрерывно уменьшается, причем опять-таки для экструдата суммарный объем в шнеке 3 и втулке 20 остается постоянным.

Также и в этом примере выполнения количество заходов во входной части и в выходной части передаточной зоны 12 постоянно, за счет чего количество гребней витков на шнеке 3 и корпусе 2 является независимым от площади сечения резьбы шнека 3 и корпуса 2.

Эксперименты показали, что в особенности при переработке высоковязких смесей с натуральным каучуком предварительная пластификация в штифтовой зоне 8 экструдера 1 при низких усилиях на срез перед интенсивной пластификацией в передаточной зоне 12 как повышают выход продукта, так и положительно влияют на пульсационное поведение экструдера.

Кроме оборотов шнека 3 и температур рабочей части, экструдер располагает еще одним параметром процесса, который можно свободно выбрать заранее и который расширяет универсальность использования экструдера в смысле способности обрабатывать широкий диапазон различных каучуковых смесей.

В конце первой трети передаточной зоны 12 в этом выполнении находится дроссельный элемент, который имеет симметрично распределенные по окружности дроссельные штифты 17, которые радиально входят между сплошными витками втулки 20 и могут уменьшать межвитковый объем втулки 20 в этой области от максимальной величины до нуля.

Посредством этих дроссельных штифтов 17, которые могут управляться извне либо вручную, либо пневматически, либо гидравлически с помощью исполнительных устройств 21 мощность пластификации или выделяемая в передаточной зоне 12 энергия трения в экструдате может задаваться произвольно.

Эти дроссельные штифты 17 среди прочего являются причиной того, что с помощью штифтов 17 в передаточной зоне 12 экструдера 1 впервые удалось перерабатывать такие марки каучуковых смесей, которые до сих пор производились лишь экструзией с холодной запиткой, а также использованием специально настроенных экструдеров с штифтовой зоной 8 и то с неудовлетворительной однородностью. Имеются в виду каучуковые смеси того качества, которое позволяет использовать их в производстве подушек в танковых гусеницах, а также в смесях для рабочей поверхности протекторов шин с тем же основным полимером для грузовиков и уборочных машин в сельском хозяйстве.

Если обобщить полученные прежде с помощью экструдера результаты испытаний, то можно утверждать, что по сравнению с известным экструдером при маловязких смесях синтетического каучука с вязкостями до 50-60 МL 1+4 (100оС) получается повышение производительности по выходу 25-50% при снижении удельного потребления энергии до 20% .

При высоковязких труднообрабатываемых натуральных каучуках с качеством 90-120 МL 1+4 (100оС) преимущества еще очевиднее, так как оказалось, что в известном экструдере граница однородности экструдата достигается уже при выходе 800-1000 кг/ч, таким образом, в отдельных случаях кажется возможным двукратное повышение производительности при использовании экструдера предлагаемой конструкции.

На фиг. 6-7 показаны графики результатов экспериментов, полученных на экструдере по известному уровню техники (пунктирные кривые) и лабораторным штифто-трансферным предлагаемым экструдером (сплошные кривые). В качестве экструдата использовали смеси с натуральным каучуком К 90-95 МL 1+4 (100оС), которые известны как высоковязкие и особо трудные в переработке. Во всех трех графиках вертикальной чертой со штриховкой отмечены обороты шнека 25 об/мин, ниже которых обычные экструдеры могли обрабатывать такие смеси с еще приемлемым качеством.

На фиг. 6 показана зависимость производительности по каучуку от оборотов шнека; на фиг. 7 - температура массы; на фиг. 8 - удельный расход электроэнергии на 1 кг экструдата, в каждом случае в функции от оборотов шнека. Сопоставление трех графиков показывает, что предложенная по изобретению концепция экструдера при отличном смесительном и гомогенизирующем действии дает высокую производительность по экструдату при допустимой температуре экструдата и значительно сниженных энергозатратах.

Дополнительно оказалось, что проблема пористости продукта по профилю, которая в штифтовых известных экструдерах проявляется уже при низких производительностях, в предлагаемом экструдере штифто-трансферного типа вообще не обнаружена.

На фиг. 2 показан пример выполнения шнека 3 экструдера 1 в передаточной зоне 12. Принципиально известное увеличение или уменьшение сечения в резьбе шнека 3 во входной или выходной части здесь достигается лишь за счет конического изменения диаметра тела шнека 3, т. е. глубины нарезки, хотя количество заходов резьбы во входной и выходной части различное, в пределах одной части оно не меняется. Это дает в результате то, что количество гребней витков на шнеке 3 не зависит от площади сечения в витках резьбы 22.

На фиг. 2 также показано, что в другом выполнении шнек 3 в зоне максимальной передачи экструдата в витки корпуса 2, т. е. примерно в области дроссельных штифтов 17, имеет мелкие канавки 23 в теле шнека 3. Эти канавки 23 хотя и соединяют заходы винта входной и выходной части друг с другом, но вследствие малой их глубины, порядка 1 мм, и малой ширины, примерно 10 мм, по ним материал практически не проходит. Однако с помощью этих канавок 23 улучшается смесительная производительность зоны передачи для трудных экструдатов. Это происходит в основном за счет того, что эти канавки 23 имеют края, работающие на срез.

На фиг. 3 дан схематичный продольный разрез резьбовой втулки 20 корпуса 2, взаимодействующей со шнеком 3 в передаточной зоне по фиг. 2. Здесь также видно, что количество заходов резьбы в корпусе 2 во входной и выходной части передаточной зоны 12 является постоянным, так что количество гребней не зависит от площади сечения проходов.

За счет этой конструкции, с одной стороны, получаются отличные смесительные качества при хороших самоочистительных свойствах, тогда как по разверткам фиг. 3 и 4 видно, что расходы в производстве при изготовлении одинаковых по ширине ниток резьбы в корпусе (и шнеке) будут значительно снижены.

Кроме того, предложенный экструдер со штифтовой зоной 8 может быть с дроссельными штифтами 17 или без них, в передаточной зоне, хотя оптимальная конструкция не должна отказываться от дроссельных штифтов 17. В конечном счете установкой глубины этих штифтов 17 можно установить экструдер на обработку различных каучуковых смесей и обеспечивается универсальность использования потребителем. В неполной форме выполнения регулируемые дроссельные штифты 17 могут находиться и в нижней по потоку части экструдера, примерно в конце зоны 16 увеличения давления.

На фиг. 5 изображен продольный разрез корпуса 2 экструдера 1 с пазом 24 в зоне 7 втягивания. Винтовой паз 24 корпуса 2 имеет в этом примере выполнения глубину примерно 1 см и ширину примерно 2,5 см, хотя могут быть и другие разрезы. Глубина паза 24, однако, не должна быть больше ширины и каждый размер не должен быть менее 0,3 см. Угол подъема паза 24 примерно соответствует углу подъема нарезки шнека 3 в этой зоне, зона имеет длину от примерно 3 и 5 диаметров шнека. На концах зоны глубина паза 24 постепенно сходит на нет, и стенка корпуса 2 становится гладкой. В предпочтительном выполнении направление "нарезки" корпуса 2 противоположно "нарезке" шнека 3 (фиг. 1).

За счет использования такого паза в зоне 7 втягивания корпуса 2 подлежащий пластификации экструдат имеет в распоряжении увеличенную площадь корпуса 2 и при этом улучшается эффективность втягивания и уменьшаются пульсации экструдера. Через стенки с пазами улучшается теплообмен, что в особенности при охлажденном корпусе 2 (каналы 19 на фиг. 1) предотвращает нежелательную в зоне 7 втягивания пластификацию материала.

Таким образом, предложенный экструдер, имеющий штифтовую зону и передаточную зону с дроссельными штифтами, по сравнению с известным уровнем техники обеспечивает при том же качестве смешивания и тех же оборотах шнека уменьшение мощности привода до 60% , а увеличение производительности - на 60-100% . При этом строительная длина смесительной зоны примерно на 50% меньше, чем у экструдера известного уровня техники.

(56) 1. Патент США N 4178104, кл. В 29 В 1/06, 1979.

2. Патент США N 3613160, кл. В 29 F 3/02, 1971.

3. Патент ЕР N 0082494, кл. В 29 F 3/03, 1983.

Реферат

Использование: переработка полимеров с помощью экструдеров. Сущность изобретения: экструдер имеет смесительную и передаточную зоны. В смесительной зоне размещены штифты, а в нарезке шнека выполнены разрывы для прохода штифтов. В передаточной зоне в области наибольшего объема межвиткового пространства в корпусе расположены дроссельные штифты. Они позволяют универсально использовать экструдер для разных экструдатов. Соединение обеих зон смешения позволяет повысить пропускание материала на 60 - 100% при сохранении качества смешивания и уменьшении вдвое момента вращения. За счет постоянного числа заходов нарезки в шнеке и корпусе количество гребней витков в корпусе и шнеке не зависит от площади сечения витков в нарезке корпуса и шнека. Винтовой паз в корпусе в зоне втягивания дополнительно улучшает процесс смешивания и выход экструдата. 11 з. п. ф-лы, 8 ил.

Формула

14.12.90 по п. 1;

14.12.90 по пп. 2 - 5;

29.04.91 по пп. 1,6 - 8.

Комментарии