Двухконтурный чиллер с двумя компрессорами в каждом контуре - RU193484U1

Код документа: RU193484U1

Чертежи

Описание

Полезная модель относится к охлаждающему оборудованию, а именно к чиллеру, предназначенному для охлаждения жидкостей (воды, водных ингибированных растворов этиленгликоля или пропиленгликоля пониженной вязкости с концентрацией до 40% и т.п.) и подачи их к потребителю.

Чиллеры используются в области вентиляции и кондиционирования воздуха (далее - ОВиК), а также в области централизованного холодоснабжения торговых предприятий и технологических процессов.

Чиллер – это холодильный агрегат, применяемый для охлаждения жидких теплоносителей в центральных системах кондиционирования, в качестве которых могут выступать приточные установки или фанкойлы. Широкий диапазон мощности дает возможность использовать чиллеры в помещениях различных размеров: от квартир и частных домов до офисов и гипермаркетов. Кроме того, они применяются в пищевой промышленности для охлаждения воды и напитков, в спортивно-оздоровительной сфере – для охлаждения катков и ледовых площадок, в фармацевтике – для охлаждения медикаментов.

Известен чиллер из патентного документа US2018224147 A1, опубл. 09.08.2018, в котором раскрывается чиллер-установка, включающая по меньшей мере два чиллера, работающих при разных температурах. Цепи технологической текучей среды чиллеров могут формировать сообщение по текучей среде, когда, например, один из двух чиллеров может выйти из строя, так что другой чиллер может обеспечить резервное копирование неисправного чиллера.

Известные решения компановки холодильного контура (далее - ХК) чиллера (компрессоры без регулирования производительности, механический терморегулирующий вентиль) средней производительности не позволяют получить четыре ступени производительности (25-50-75-100%). Обычно это одна (100%) или две ступени производительности (50-100%).

Технический результат – чиллер с четырьмя ступенями производительности.

Технический результат достигается за счёт двухконтурного чиллера с щитом управления, с контроллером и двумя холодильными контурами. В несущем корпусе на виброизоляторах расположены два контура, в каждом из которых находятся по два спиральных компрессора, объединенные параллельно, при этом четыре спиральных компрессора оборудованы трёхфазными электродвигателями и встроенной защитой обмоток, двухконтурным пластинчатым медно-паянным испарителем со встроенным распределителем, который имеет два холодильных контура и один водяной контур, где к каждому из холодильных контуров подключаются компрессоры одного холодильного контура через соленоидный и терморегулирующий вентили, с водяным контуром, с реле потока, с предохранительным клапаном, с дренажным отводом и с датчиками температуры теплоносителя.

Водяной контур содержит, по меньшей мере, один встроенный центробежный циркуляционный насос, совместно с которым устанавливается расширительный бак.

К каждому из холодильных контуров подключается один компрессора.

К каждому из холодильных контуров подключаются два компрессора.

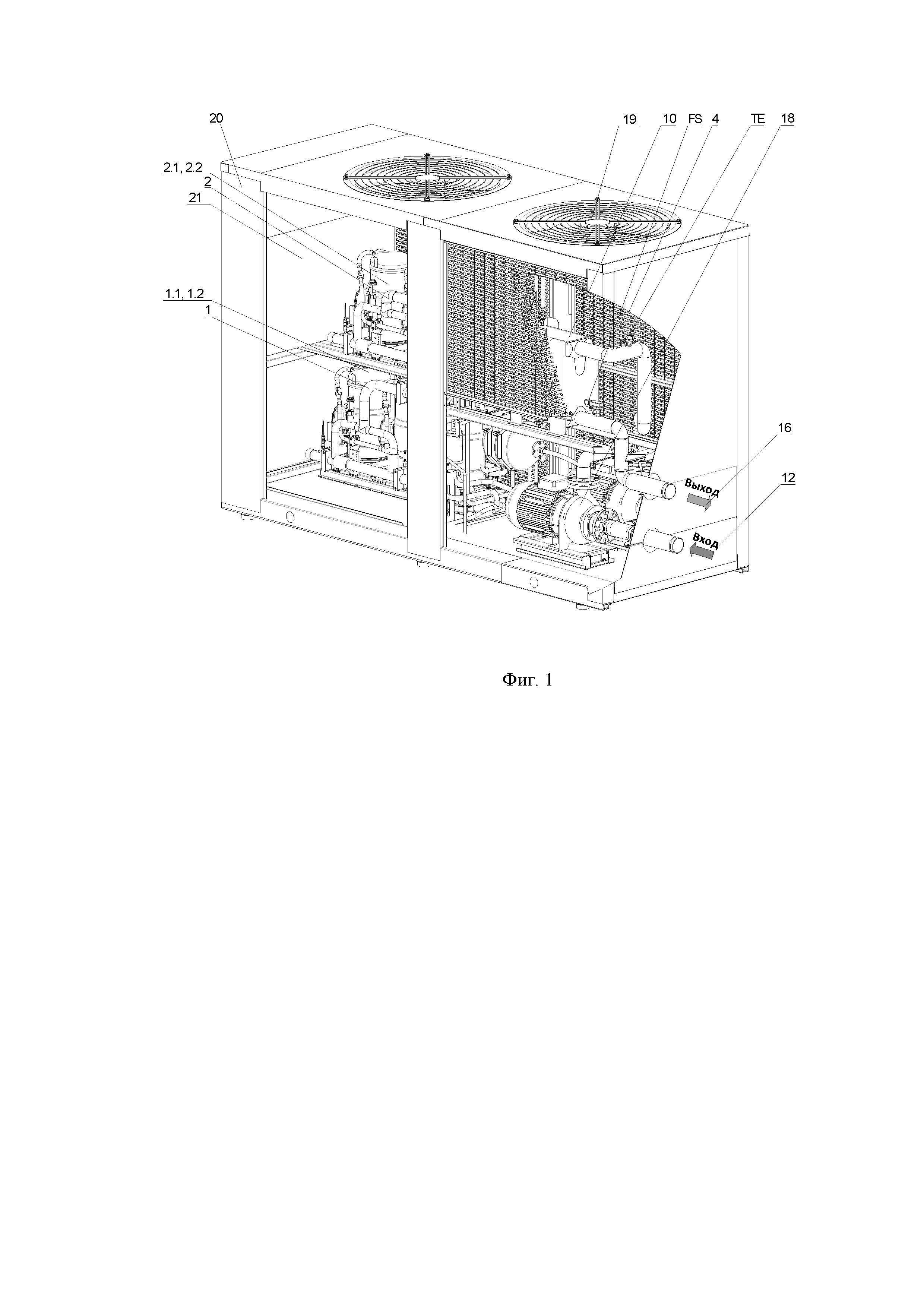

Фигура 1 раскрывает основные элементы конструкции моноблочных чиллеров с воздушным охлаждением моделей 65ч80 кВт.

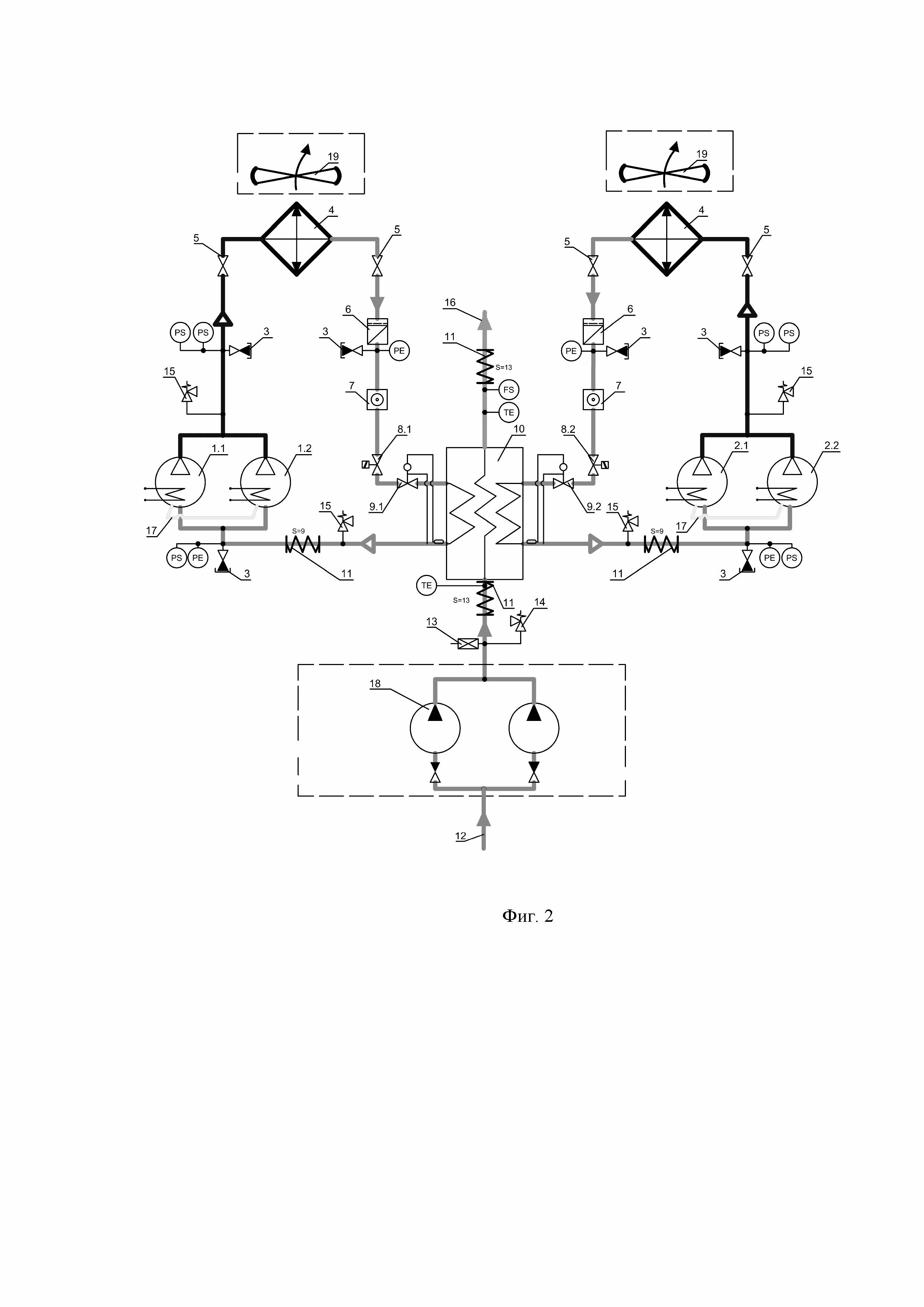

Фигура 2 раскрывает принципиальную гидравлическую схему (далее - ПГС) чиллеров холодопроизводительностью 65ч80 кВт.

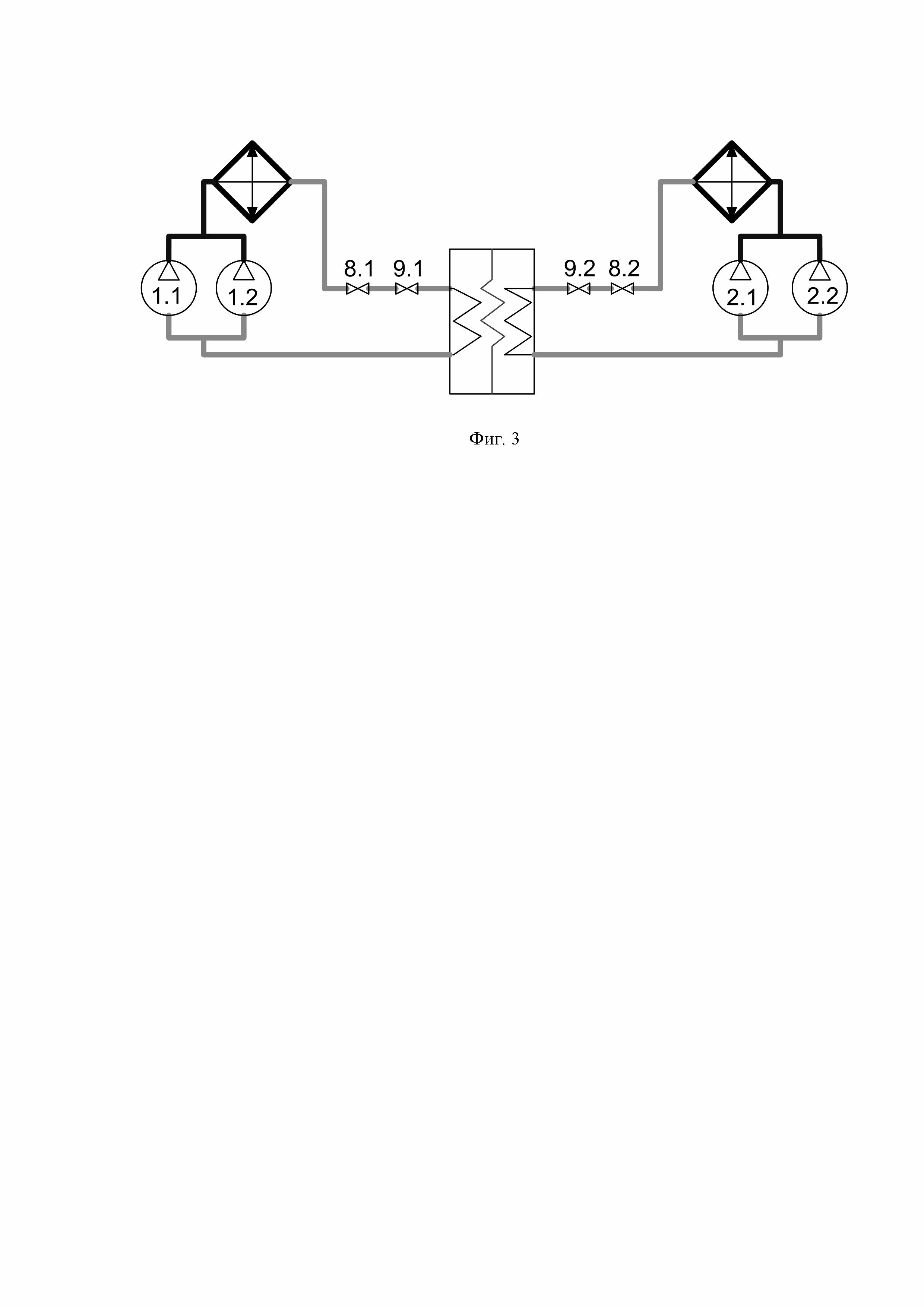

Фигура 3 раскрывает и поясняет порядок подключения чиллера.

Позиции на фигурах 1-3:

1 – Первый ХК.

1.1, 1.2 Первый, второй компрессоры первого ХК;

2 – Второй ХК.

2.1, 2.2 Первый, второй компрессоры второго ХК;

3 - Сервисный клапан Шредера.

4 - Конденсатор (может быть воздушного или водяного охлаждения, встроенный в корпус чиллера или выносной).

5 - Клапан запорный и/или обратный.

6 - Фильтр-осушитель.

7 - Смотровое стекло с индикатором влажности.

8 - Соленоидные вентили, всего 2штуки.

8.1- Cоленоидный вентиль первого ХК.

8.2- Соленоидный вентиль второго ХК.

9 - Терморегулирующий вентиль с внешним уравниванием давления (ТРВ).

9.1- ТРВ первого ХК.

9.2- ТРВ второго ХК.

10 - Двухконтурный испаритель.

11 - Теплоизоляция (на основе вспененного каучука).

12 - Вход теплоносителя в чиллер (от потребителя).

13 - Автоматический воздухоотводной клапан с отсечным клапаном.

14 - Предохранительный клапан гидравлического контура (6/8/10 бар).

15 - Предохранительный клапан ХК низкого и высокого давления.

16 - Выход теплоносителя из чиллера (к потребителю).

17 - Линии выравнивания давления.

18 - Циркуляционный насос (один или два).

19 - Вентилятор конденсатора (только для чиллеров с воздушным

охлаждением).

20 - Корпус.

21 - Щит управления.

TE – Датчики температуры теплоносителя.

FS – Реле протока.

PS – Аварийные реле давления (высокого и низкого).

PE – Датчики давления (высокого и низкого).

Чиллер, в состав, которого входят теплообменники конденсатора 4 и вентиляторы 19, называются чиллерами с воздушным охлаждением моноблочной конструкции.

Чиллер, в состав которых входят медно-паянные теплообменники конденсатора 4, которые охлаждаются водой или водными растворами гликолей, называются чиллерами с водяными конденсаторами.

Несущий корпус 20 чиллера выполнен из оцинкованной листовой стали с двухсторонней окраской. Корпус устанавливается на виброизоляторах. В основании расположены резиновые кабельные вводы для кабелей питания и управления. Крепежные элементы выполнены из оцинкованной стали.

В двухконтурных чиллерах используются по два спиральных компрессора одинаковой производительности в каждом ХК. Спиральные компрессоры с трёхфазным электродвигателем 1.1, 1.2 первого ХК и 2.1, 2.3 второго ХК оснащены встроенной защитой обмоток электродвигателя от перегрева и подогревателем картера. Компрессоры создают циркуляцию хладагента в холодильном контуре чиллера, обеспечивая перенос теплоты от испарителя 10 к конденсатору 4. Подогреватели картера необходимы для выпаривания хладагента из масла, находящегося в картере компрессоров, во время их стоянки. Выпаривание хладагента уменьшает вспенивание и унос масла в ХК при запуске компрессоров. Масло необходимо для смазки трущихся деталей компрессора, место масла в картере компрессора, а не в ХК.

Испаритель 10 представляет собой пластинчатый медно-паянный теплообменник со встроенным распределителем, выполненный из нержавеющей стали марки AISI 316. Имеет два холодильных контура и один водяной контур. Испаритель тепло- пароизолирован. Испаритель – теплообменник, который отводит теплоту от теплоносителя, охлаждая его.

Воздухоохлаждаемые теплообменники конденсатора 4, представляют собой медный трубчатый теплообменник с оребрением из алюминиевых пластин. Конденсатор охлаждает и конденсирует поток хладагента, он рассеивает теплоту, полученную в испарителе и компрессоре, в окружающую среду (например в уличный воздух).

Осевые низкооборотные вентиляторы с плавным регулированием скорости вращения 19, имеют непосредственный привод от электродвигателя с внешним ротором и классом защиты IP 54, имеют встроенную защиту от перегрева обмоток и защищены решеткой на стороне нагнетания. Вентиляторы используются только в чиллерах с воздушным охлаждением конденсатора.

Щит управления 21 расположен внутри корпуса и включает в себя: вводной выключатель, реле контроля последовательности и наличия фаз, программируемый контроллер со встроенными панелью управления и картой часов, модули расширения контроллера, устройства защиты двигателей компрессоров и насосов от перегрузки по току, цепь защиты электродвигателей вентиляторов и компрессоров по температуре обмоток, высокому и низкому давлениям в холодильном контуре, регулятор скорости вращения вентиляторов, трансформатор низковольтного питания цепей автоматики, магнитные пускатели.

Контроллер обеспечивает управление чиллером, а также индикацию всех параметров: заданной и фактической температуры теплоносителя, реального времени, процента нагрузки, отображение состояния чиллера (работа/авария/блокировка). Контроллер производит ротацию компрессоров и насосов по наработке, ведение журнала аварийных состояний с датой и временем их возникновения, ведение журнала с наработкой компрессоров, насосов и всего чиллера.

Расширенные функции контроллера (опциональное оснащение): возможность установки одной из плат для подключения к сети интегральной автоматизации зданий – BMS.

Каждый холодильный контур снабжен фильтром-осушителем 6, смотровым стеклом с индикатором влажности 7, соленоидным вентилем 8, механическим терморегулирующим вентилем (далее - ТРВ) с внешним уравниванием давления и значением МОР +15°С 9, аварийными реле высокого и низкого давления с ручным возвратом в рабочее состояние, электронными измерительными датчиками высокого и низкого давления и сервисными клапанами Шрёдера 3. Смотровое стекло необходимо для того, чтобы отслеживать состояние хладагента – содержание влаги, механических частиц, а также наличие паровых пузырей. Соленоидный вентиль необходим для перекрытия жидкостной линии ХК во время остановки компрессоров чиллера. ТРВ необходим для поддержания заданного перегрева паров, выходящих из испарителя, путем регулирования расхода хладагента, поступающего в испаритель. Реле высокого и низкого давлений необходимы для того, чтобы не допустить работу компрессоров вне допустимого диапазона рабочих давлений.

Гидравлический контур собран с применением легкосъемных грувлочных соединений. В стандартном исполнении в состав входят датчики температуры теплоносителя TE, на входе и выходе из испарителя, автоматический воздухоотводной клапан 13, с отсечным клапаном, реле потока FS, на выходе теплоносителя из испарителя и предохранительный клапан (6/8/10 бар) с дренажным отводом 14. В случае комплектации чиллера встроенными центробежными циркуляционными насосами 18, устанавливается расширительный бак. При установке двух насосов для каждого из них устанавливается обратный клапан. Расширительный бак необходим для компенсации температурного расширения теплоносителя.

Основные преимущества, реализуемые в конструкции чиллеров, которые дает нам применение полезной модели ПГС:

• применение двухконтурного испарителя и двух ТРВ позволяет осуществить 25% и 75%-процентную ступени производительности (всего четыре ступени 25-50-75-100%), при этом расход и скорость хладагента в одном (из двух) контуре испарителя не упадут ниже минимальной допустимой величины. Минимальная скорость хладагента оказывает существенное влияние на возврат масла из испарителя, а также на коэффициент теплопередачи пластинчато-паянного испарителя. Чем она выше, тем лучше возврат масла и выше коэффициент теплопередачи. Четыре ступени производительности позволяют обходится без аккумулирующего бака, что позволяет уменьшить расходы на монтаж контура «холодного» теплоносителя;

• холодильный контур чиллера оснащен механическими ТРВ, которые по конструктивным характеристикам не могут устойчиво работать при нагрузке менее 30%. В упрощенной схеме ПГС (представленной на фиг.3) нагрузка на один ТРВ менее 50% невозможна (работает компрессор 1.1, вентиль 8.2 закрыт, вентиль 8.1 открыт, (фиг.3);

Порядок подключения ступеней производительности в ПГС (фиг.3):

• основными параметрами регулирования являются изменение температуры (оС) при подключении/отключении очередной ступени, и время (сек) в течении которого происходит изменение температуры;

• первым подается сигнал на открытие соленоидного вентиля (поз.8.1 на фиг.3) на жидкостной линии. Происходит наполнение испарителя достаточным количеством хладагента, для того, чтобы не допустить аварийного отключения по низкому давлению при запуске компрессора;

• включение первого (поз.1.1 на фиг.3) из компрессоров (25% производительности) происходит через 10 секунд после открытия соленоидного вентиля. При необходимости увеличения производительности чиллера, подается сигнал на подключение второго (50% производительности) в первом контуре компрессора (поз.1.2 на фиг.3);

• при необходимости увеличения производительности, происходит последовательное открытие соленоидного вентиля (поз.8.2 на фиг.3) и подключение третьего (поз.2.1 на фиг.3) компрессора второго ХК (75% производительности);

• при дальнейшем увеличении производительности, происходит подключение четвертого компрессора второго ХК (поз.2.2 на фиг.3, 100% производительности);

• для компрессоров предусмотрена ротация по наработке – включается всегда компрессор с меньшей наработкой;

• отключение ступеней происходит в обратной последовательности.

Реферат

Полезная модель относится к охлаждающему оборудованию, а именно к чиллеру, предназначенному для охлаждения жидкостей и подачи их к потребителю. Чиллер с щитом управления, с контроллером и двумя холодильными контурами. В несущем корпусе на виброизоляторах расположены два контура, в каждом из которых находятся по два спиральных компрессора, объединенные параллельно, при этом четыре спиральных компрессора оборудованы трёхфазными электродвигателями и встроенной защитой обмоток, двухконтурным пластинчатым медно-паянным испарителем со встроенным распределителем, который имеет два холодильных контура и один водяной контур, где к каждому из холодильных контуров подключаются компрессоры одного холодильного контура через соленоидный и терморегулирующий вентили, с водяным контуром, с реле потока, с предохранительным клапаном, с дренажным отводом и с датчиками температуры теплоносителя. Технический результат – полезная модель обеспечивает чиллер, который позволяет получить четыре ступени производительности. 3 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Компрессионная установка с множеством входящих потоков

Система и способ управления параллельными блоками конденсации

Комментарии