Фильтрующее устройство с барабанным ситом для средневязких и высоковязких текучих сред и способ его уплотнения и монтажа - RU2705080C1

Код документа: RU2705080C1

Чертежи

Описание

Изобретение относится к фильтрующему устройству с барабанным ситом для средневязких и высоковязких текучих сред с признаками ограничительной части пункта 1 формулы изобретения, а также к способу его уплотнения и монтажа.

При фильтрации средневязких и высоковязких текучих сред, причем речь идет в частности о пластиковых расплавах, агломераты или частицы твердого вещества должны отфильтровываться, прежде чем расплав может подаваться на установку дальнейшей обработки, такую как экструзионное устройство. Для того, чтобы делать возможной безостановочную фильтрацию, известны различные типы конструкций фильтрующих устройств, которые позволяют заменять фильтрующее сито во время работы, благодаря тому, что новое незагрязненное сито вводится в проточный канал, а загрязненное сито удаляется из него. Особая трудность при фильтрации пластиковых расплавов заключается в том, что она должна осуществляться при высоких температурах и при высоких давлениях.

Соответствующее родовому понятию фильтрующее устройство в основном известно из DE 3302343 A1 или DE 3341508 A1. Также DE 10 2010 036 810 A1 показывает такое фильтрующее устройство с барабанным ситом. Особые преимущества такого фильтрующего устройства заключаются в том, что на барабанном сите может размещаться множество отдельных сит, через которые поток протекает поочередно, и которые на соответствующей, обращенной от проточного канала стороне легкодоступны для целей очистки или могут заменяться. Благодаря непрерывному вращению всегда очищенные места фильтрации попадают в поток продукции, в то время как загрязненные сита выводятся из потока расплава, для того чтобы заменяться или очищаться. Также конструктивное исполнение фильтрующего устройства и его изготовление просты и экономичны благодаря слоистой конструкции корпуса из-за пластинчатых элементов.

Важным и одновременно сложным для контроля при таком фильтрующем устройстве является уплотнение между барабанным ситом и внешними пластинами корпуса, включая промежуточные пластины, которые вставлены между внешними пластинами корпуса и окружают барабанное сито, по меньшей мере, на существенной части его периметра.

Пакет из внешних пластин корпуса и расположенных между ними промежуточных пластин должен предварительно зажиматься таким образом, что внутреннее давление текучей среды во время работы не вызывает слишком сильное расширение корпуса, и места утечек предотвращаются, так как в противном случае выходит слишком много текучей среды, что приводит к загрязнениям и нарушениям, а также в целом к недопустимой потере сырых материалом. С другой стороны должна быть обеспечена достаточная подвижность барабанного сита, так как в противном случае оно не сможет больше вращаться. Таким образом, должна быть всегда обеспечена определенная минимальная ширина смазочного зазора между торцевыми уплотнительными поверхностями на барабанном сите и противоположными контактными поверхностями на входной и выходной пластинах. Достаточная ширина смазочного зазора необходима, чтобы был возможным крайне незначительный выход текучей среды поверх уплотнительных перемычек, так что благодаря самой текучей среде образуется своего рода смазочная пленка на обеих торцевых сторонах барабанного сита.

Необходимая ширина смазочного зазора зависит с одной стороны от обусловленного процессом изготовления соотношения разностей высот барабанного сита и промежуточных элементов, которые образуют так называемую внутреннюю кинематическую пару. Наряду с этим постоянным фактором существуют различные воздействия, которые динамически изменяются во время работы. К ним относятся вязкость обрабатываемой текучей среды, достигаемый объемный поток, давление потока в области места просева и температура обработки.

Соответствующая адаптация высоты барабанного сита и высоты расположенных также между входной и выходной пластиной промежуточных элементов, которые, по меньшей мере, частично окружают барабанное сито, позволяет устанавливать определенную ширину зазора, которая однако находится в диапазоне нескольких микрометров, так что изготовление промежуточных элементов и относящегося к ним барабанного сита, которые вместе образуют внутреннюю кинематическую пару, очень сложно.

На практике было обнаружено, что с одной стороны необходим очень тщательный расчет и изготовление внутренней кинематической пары, например, посредством тонкой шлифовки или притирки, которая влечет за собой соответственно высокую трудоемкость обработки, и что с другой стороны даже при высокоточном изготовлении ширина зазора оптимально установлена лишь в определенной рабочей точке и для конкретной текучей среды. Если фильтрующее устройство эксплуатируется для другой текучей среды и/или с изменениями в прочих параметрах процесса, то это неизбежно влечет за собой изменения ширины зазора и вследствие этого проблемы относительно подвижности барабанного сита или герметичности.

Кроме того, изменение рабочей температуры может приводить к изменениям вследствие локально различного теплового расширения, даже если все объединенные в фильтрующее устройство элементы состоят одинаково из стали.

Благодаря рабочему давлению фильтрующее устройство расширяется изнутри. Ему противодействует в свою очередь соответствующее предварительное напряжение в винтовых соединениях, с которым пластины прижимаются друг к другу и тем самым также сжимаются. При более высоком предварительном напряжении существует опасность того, что барабанное сито заклинит, так как достаточный смазочный зазор на переходе к неподвижным частям корпуса больше не существует. Однако если предварительное напряжение понижается, то может доходить до больших потоков утечки, а именно в частности если обрабатываются низковязкие текучие среды.

Обусловленные температурой и давлением воздействия могут оцениваться по существу для единичной рабочей точки и для определенной текучей среды, так что могут рассчитываться номинальные значения соответствующих высот. Однако каждый процесс изготовления приводит по существу к геометрическим допускам относительно высоты элементов. Внутри связанных друг с другом полей допусков могут образовываться неблагоприятные кинематические пары. При простых и выполняемых экономично способах обработки, таких как фрезерование, обусловленные процессом изготовления допуски могут суммироваться в значения, которые приближаются к необходимой номинальной ширине зазора в фильтрующем устройстве или даже превосходят ее.

Например, максимально большая высота промежуточного элемента приводит при одновременно минимальной высоте барабанного сита к слишком большой ширине зазора и таким образом при определенных условиях к большим потокам утечки. Наоборот, минимальная высота промежуточного элемента при одновременно максимальной высоте барабанного сита приводит к слишком малой ширине зазора, к незначительному смазочному эффекту и таким образом при определенных условиях к заклиниванию барабанного сита во время работы.

Задача данного изобретения заключается таким образом в том, чтобы усовершенствовать фильтрующее устройство таким образом, что возможно экономичное изготовление, а также последующая экономичная адаптация фильтрующих устройств для использования с другими текучими средами и/или другими рабочими параметрами.

Согласно изобретению эта задача решается с помощью фильтрующего устройства с признаками пункта 1 формулы изобретения и с помощью способа уплотнения и монтажа с признаками пункта 6 формулы изобретения.

Понятие ʺвысотаʺ используется в дальнейшем, для того чтобы обозначать осевое распространение элементов внутренней кинематической пары внутри фильтрующего устройства или характеризовать вертикальное распространение, если барабанное сито и промежуточные пластины обрабатываются или измеряются, находясь на инструментальном ложе или измерительном столе. Она могла бы также обозначаться как ʺтолщинаʺ или ʺтолщина слояʺ. На виде сбоку на одну из узких сторон фильтрующего устройства ʺвысотаʺ представляется скорее как ʺширинаʺ.

Таким образом, согласно изобретению предпочтительно даже не пытаются устанавливать необходимую ширину зазора только посредством высокоточного и соответственно дорогостоящего изготовления внутренней кинематической пары, состоящей из промежуточного элемента(ов) и барабанного сита. Наоборот, высоты всех элементов внутренней кинематической пары изготавливаются предпочтительно в одной рабочей операции и в одном и том же зажиме. Тем самым абсолютные фактические значения высоты не играют больше никакой роли, так как больше не существует обусловленных процессом изготовления разностей высот внутри внутренней кинематической пары. Даже если конструктивно заданная высота грубо не достигается при изготовлении, это не влечет за собой согласно изобретению каких-либо недостатков в отношении герметичности фильтрующего устройства.

Согласно изобретению также возможно подготавливать бывшие в употреблении фильтрующие устройства, благодаря тому, что внутренняя кинематическая пара, то есть барабанное сито и промежуточные пластины, совместно сглаживаются, например плоским шлифованием. Также съем материала из-за износа и последующего шлифования у бывшего в употреблении фильтровального устройства не влечет за собой недостаток, так как внутри многоэлементного набора, который образует внутреннюю кинематическую пару, получаются только детали с точно такой же высотой.

Необходимая ширина зазора в фильтрующем устройстве, которая находится, как правило, в диапазоне между 5 мкм и 50 мкм, достигается согласно изобретению таким образом не за счет раздельного изготовления барабанного сита и промежуточных элементов, а наоборот за счет индивидуального слоя адаптации зазора.

Слой адаптации зазора создается предпочтительно в виде элементов, которые при монтаже вводятся по меньшей мере в одну из обеих плоскостей разъема, существующих между промежуточной пластиной и входной пластиной или между промежуточной пластиной и выходной пластиной. Тем самым изготовление внутренней кинематической пары для предусмотренной цели использования фильтрующего устройства существенно облегчается, и помимо этого облегчается или даже впервые становится возможной возможная адаптация к изменениям в процессе фильтрации.

Промежуточная пластина дополняется слоем адаптации зазора таким образом, что она вместе со слоем адаптации зазора устанавливает такую дистанцию между входной и выходной пластиной, а именно в собранном состоянии под предварительным напряжением, что расположенное между ними барабанное сито может свободно вращаться, и что с обеих сторон существует смазочный зазор между барабанным ситом и внутренними поверхностями пластин корпуса. Необходимая высота смазочного зазора задается с учетом рабочего давления и вязкости текучей среды.

Обычно промежуточная пластина или группа из промежуточных пластин изготавливается с высотой, которая представляет собой меньший размер относительно номинального размера необходимой дистанции между входной и выходной пластиной. Подходящий слой адаптации зазора вводится при монтаже. Слой адаптации зазора обладает в исходном состоянии перед монтажом высотой, которая учитывает следующие воздействия:

- необходимую номинальную ширину зазора на обеих сторонах барабанного сита в зависимости от рабочего давления и/или вязкости;

- компенсацию сжатия для сжатия в пластинах корпуса и промежуточных пластинах вследствие необходимого для соответствующего рабочего давления предварительного напряжения;

- компенсацию для наступающего при приложении предварительного напряжения проседания поверхностей в зависимости от соответствующей шероховатости поверхностей;

- поле допуска у самих элементов слоя адаптации зазора;

- при необходимости температурные воздействия из-за различного характера теплового расширения в пластинах.

Слой адаптации зазора может быть образован посредством пластинчатых элементов или посредством участков полосы или фольги.

Элементы слоя для образования слоя адаптации зазора могут изготавливаться индивидуально, причем у них действительная фактическая высота определяется вслед за этим метрологически. Затем подходящий элемент может выбираться из множества элементов, так что в комбинации с промежуточным элементом устанавливается необходимый размер.

Наиболее предпочтительно слой адаптации зазора образуется, по меньшей мере, одним участком катаной металлической фольги, в частности холоднокатаной стальной фольги. Она имеется в продаже, например, в виде недорогих и очень точно выдержанных по размеру металлических полос.

Номинальная толщина слоя адаптации зазора задается предпочтительно несколько большей, чем необходимая расчетная толщина. Благодаря повышению предварительного напряжения ширина зазора может затем при необходимости дополнительно уменьшаться, в то время как обратный образ действий - здание меньшей номинальной толщины слоя адаптации зазора и адаптация ширины зазора за счет сокращения предварительного напряжения - может приводить по возможности к потокам утечки.

Вследствие того, что согласно изобретению обрабатываемые резанием со съемом материала поверхности внутренней кинематической пары изготавливаются в одном и том же зажиме, и любые обусловленный процессом изготовления воздействия допусков внутри группы элементов внутренней кинематической пары устраняются, благодаря применению холоднокатаных металлических полос или фольг может вводиться существенно более узкое поле допуска для ширины зазора, чем это было бы возможно благодаря предусмотренному согласно уровню техники, режущему отдельному изготовлению барабанного сита с одной стороны и промежуточных элементов с другой стороны. В то время как допуски при изготовленных по отдельности компонентах могли бы вышеописанным неблагоприятным образом суммироваться, так что могут возникать прямые воздействия на функцию фильтрующего устройства, поле допуска у катаных металлических фольг или металлических полос существенно меньше.

Дальнейшее преимущество металлической фольги, в частности фольги из нержавеющей стали, в качестве слоя адаптации ширины зазора заключается в том, что благодаря очень гладкой и по сравнению с соседними элементами более твердой металлической фольге, которая введена между иногда более шероховатыми поверхностями на контактных поверхностях пластин корпуса, потери усилия посадки ниже, чем если бы более шероховатые пластины корпуса прилегали непосредственно друг к другу.

Преимущество использования металлических полос заключается в том, что они должны лишь нарезаться по длине, для того чтобы, по меньшей мере, частично покрывать по меньшей мере одну из боковых поверхностей промежуточного элемента. При этом предпочтительно лишь примерно 80%-90% поверхности покрываются участками металлической полосы, так что между ними остаются пустые пространства. Так как в зажатом состоянии корпуса также металлическая полоса сжимается, ее размеры изменяются, в том числе также боковое распространение в поверхности плоскости разъема. Кроме того, заключенный в контактной поверхности воздух может без проблем выходить через непокрытые области поверхности.

Наибольшее преимущество возникает благодаря использованию вытесняемой, не вызывающей коррозию жидкости в качестве вспомогательного средства при монтаже. Внутренние поверхности входной пластины и/или выходной пластины смачиваются ею, а именно, по меньшей мере, там, где должны укладываться элементы адаптации зазора, для того чтобы образовывать слой адаптации зазора. Жидкость вызывает хорошую адгезию, так что очень тонкие и тем самым очень легкие участки фольги или участки металлической полосы не сдвигаются из своего положения ввиду движений воздуха вокруг заготовок или ввиду небольших движений самих заготовок. Позднее при приложении предварительного напряжения к корпусу жидкость снова полностью вытесняется, так что она выходит сбоку и в лучшем случае скапливается в просветах между расположенными друг около друга элементами слоя адаптации зазора, однако она остается там без воздействия на ширину зазора. Также могут использоваться гелеобразные адгезионные средства, в них не должны только присутствовать твердые тела в качестве наполнителей, для того чтобы не оказывать влияния на точность размеров.

Для того чтобы предотвращать холодную сварку элементов корпуса с элементами в слое адаптации ширины зазора, является предпочтительным снабжать контактные поверхности корпуса азотированными поверхностями.

Слой адаптации ширины зазора не обязательно должен состоять из одного отдельного слоя материала, а может, например, также образовываться из расположенных друг на друге фольг. Кроме того, могут также с обеих сторон на промежуточных пластинах вводиться слои адаптации ширины зазора.

Изобретение разъясняется в дальнейшем более подробно со ссылкой на чертеж. На чертеже в частности показаны:

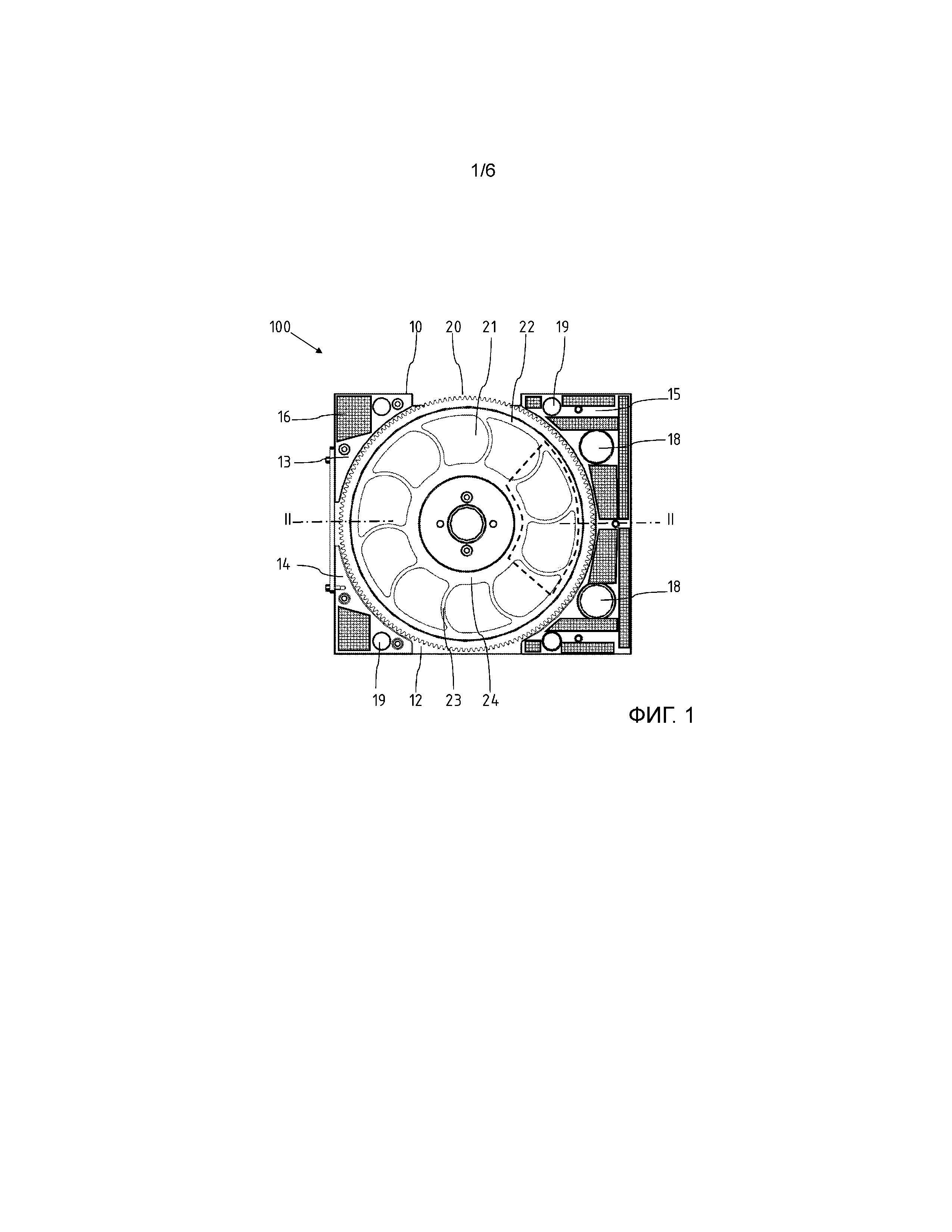

фиг. 1 - горизонтальная проекция на промежуточную плоскость в фильтрующем устройстве;

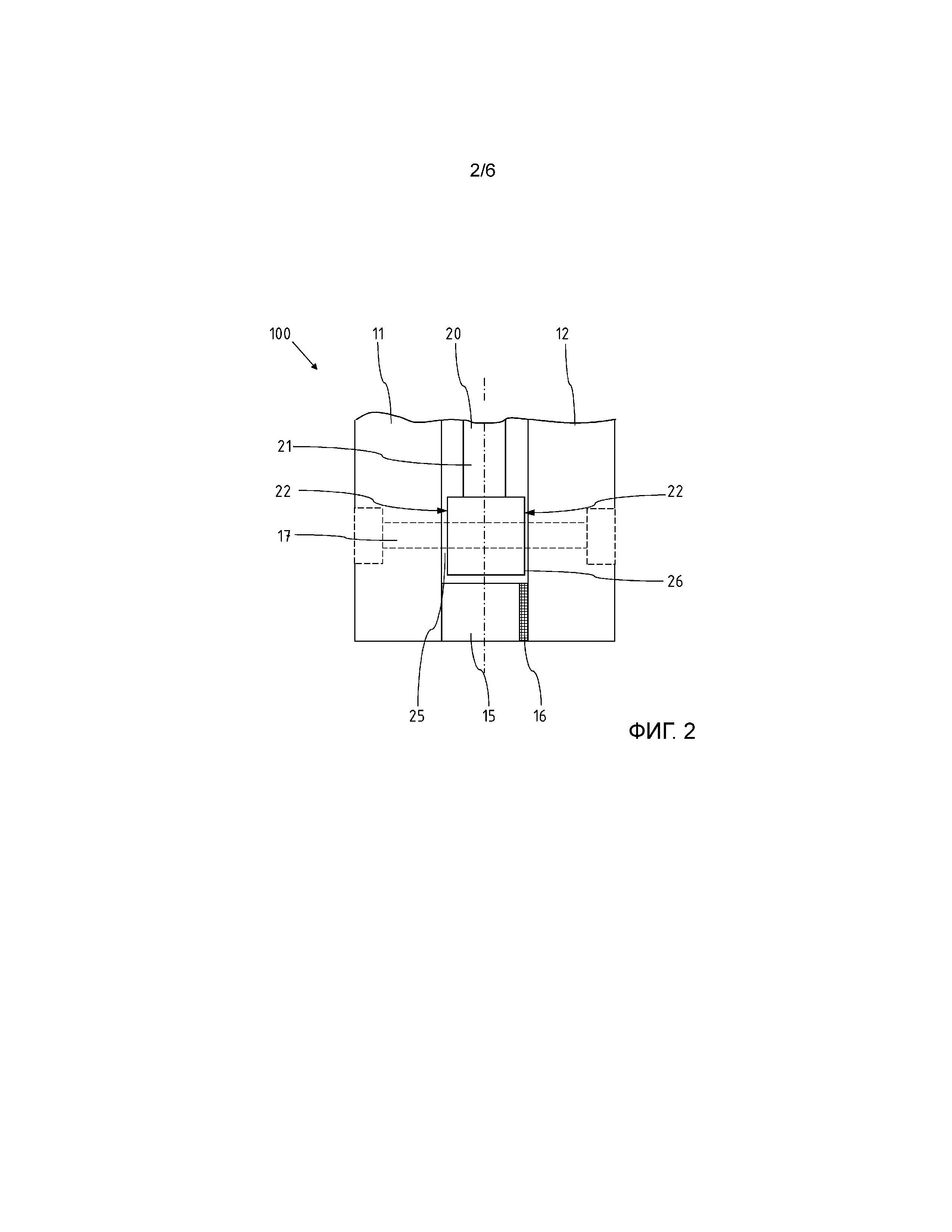

фиг. 2 - схематичный горизонтальный вид в разрезе боковой области фильтрующего устройства;

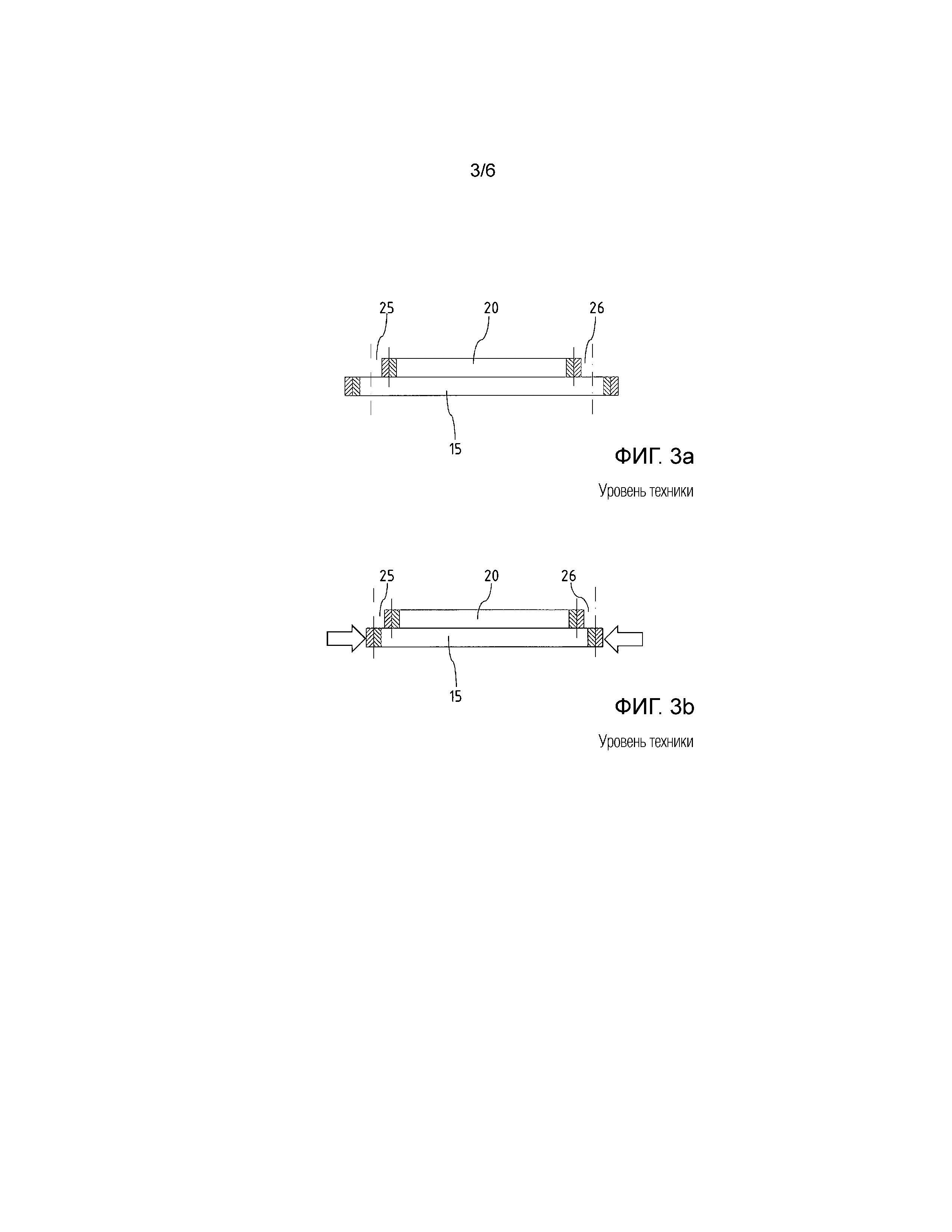

фиг. 3a-3d - элементы внутренней кинематической пары с полями допусков согласно уровню техники соответственно на схематичном виде; и

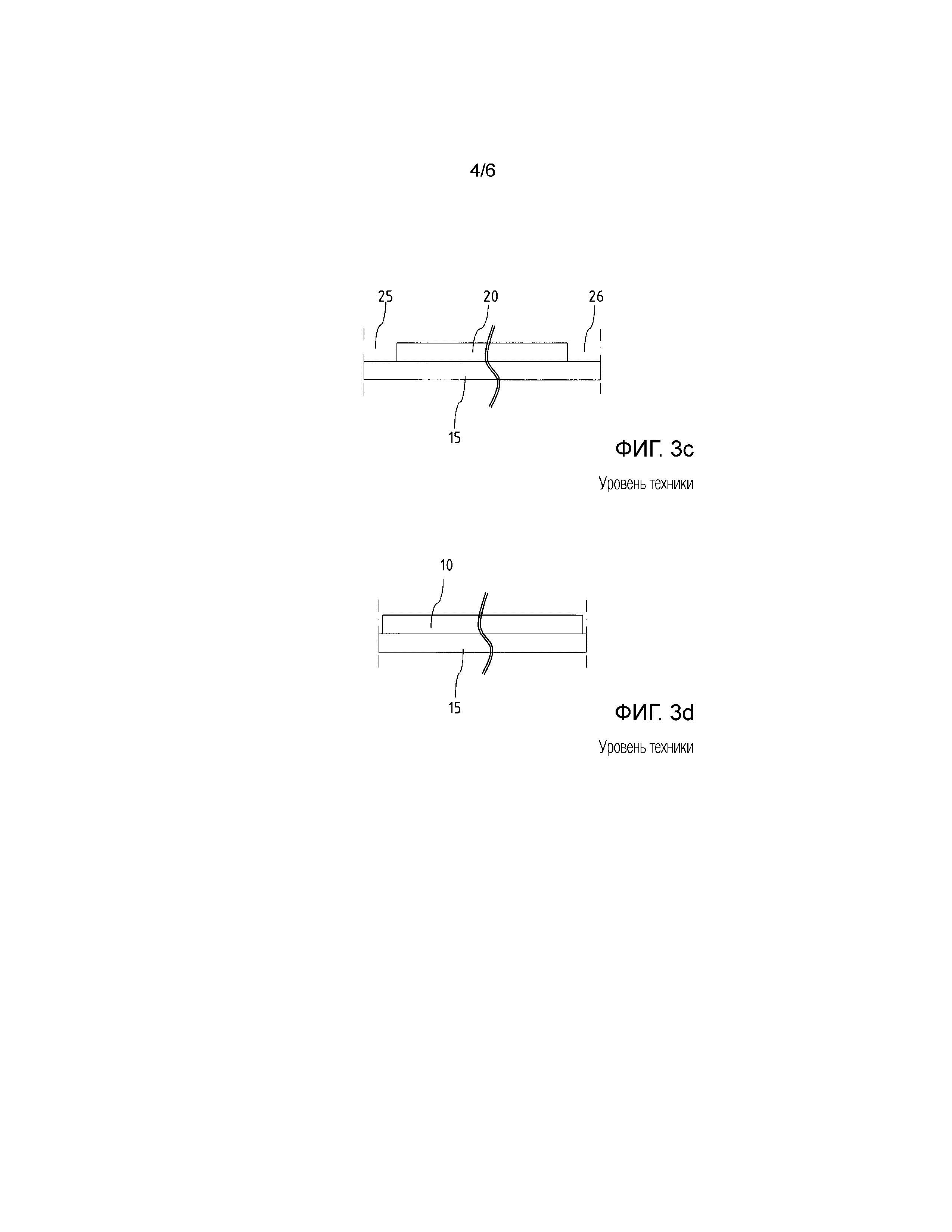

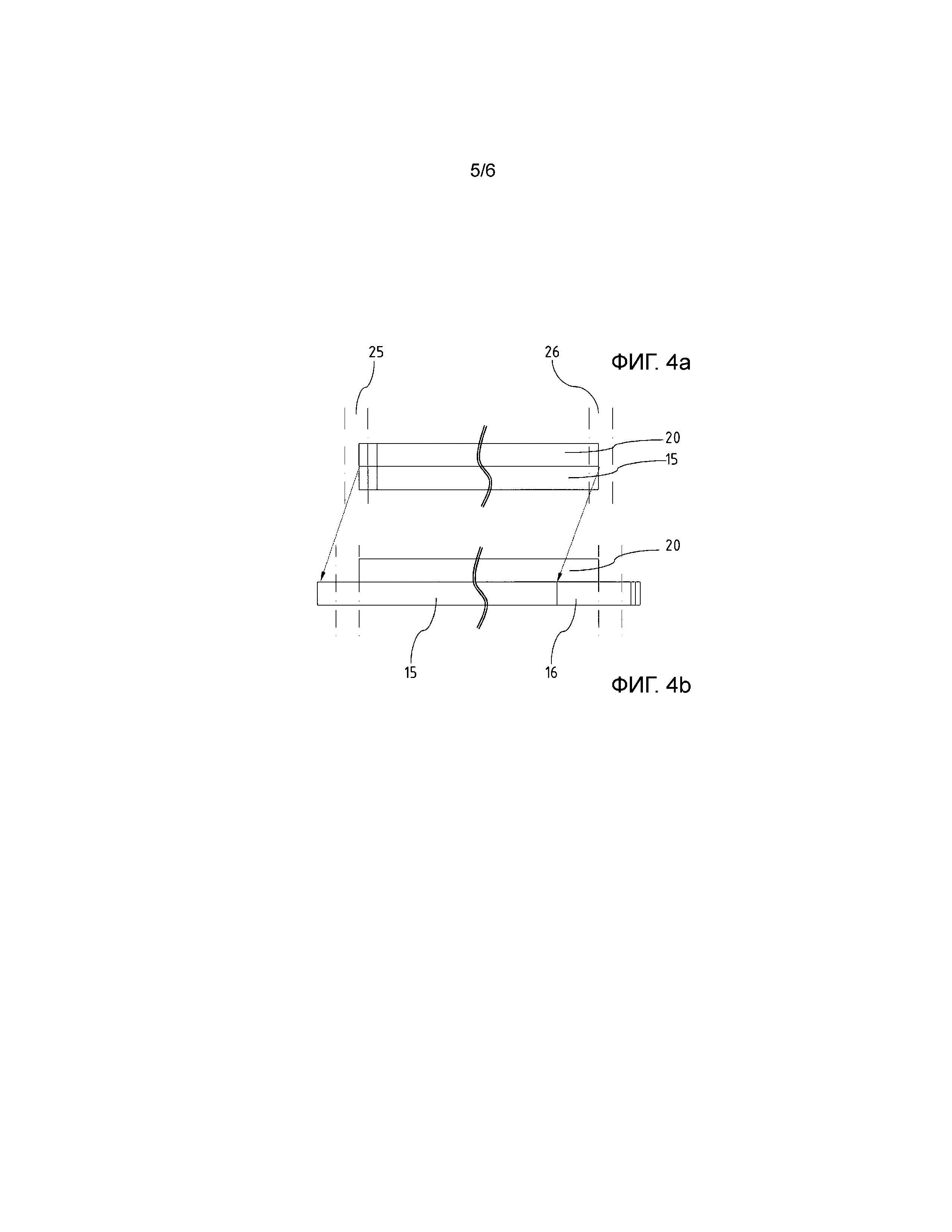

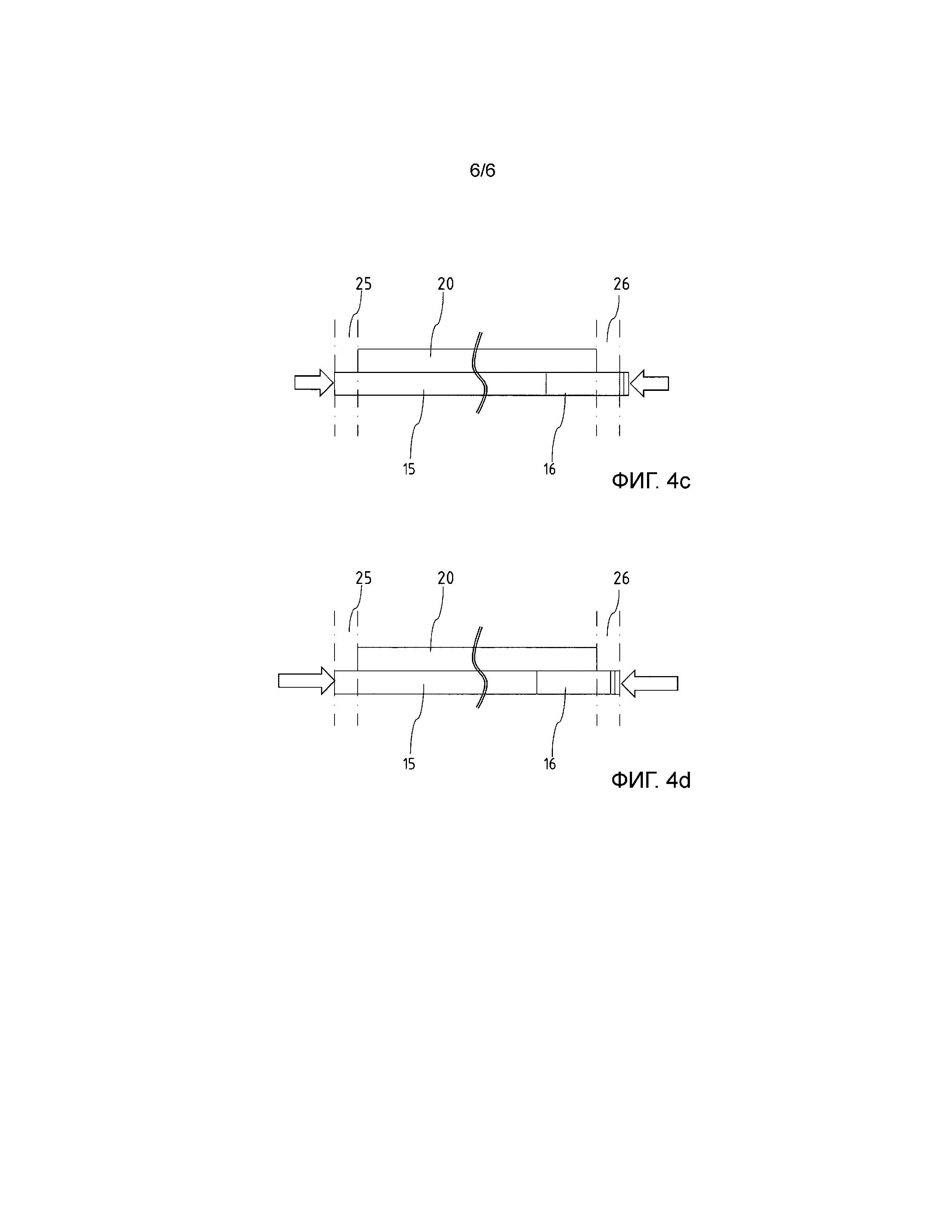

фиг. 4a-4d - элементы внутренней кинематической пары с полями допусков согласно изобретению соответственно на схематичном виде.

Фиг. 1 показывает части фильтрующего устройства 100 с барабанным ситом на горизонтальной проекции на промежуточную плоскость. С корпуса 10 снята при этом входная пластина, через которую текучая среда направляется к сетчатым участкам 21 на вращающемся барабанном сите 20. На заднем плане расположена выходная пластина 12, через которую текучая среда отводится от соответствующего сетчатого участка 21 наружу.

Сетчатые участки 21 ограничены соответственно внутренней кольцеобразной уплотнительной поверхностью 24 и внешней кольцеобразной уплотнительной поверхностью 22, а также перемычками 23, которые распространяются между внутренней уплотнительной поверхностью 24 и внешней уплотнительной поверхностью 22.

Барабанное сито 20 окружено двумя меньшими промежуточными пластинами 13, 14 слева и одной большей промежуточной пластиной 15 справа. В области промежуточной пластины 15 находится обозначенная пунктирной линией на барабанном сите 20 проницаемая потоком и таким образом нагруженная давлением область.

Промежуточные пластины 13, 14, 15 действуют в качестве распорок между входной пластиной и выходной пластиной 12. Через ограниченные пунктирной линией области сетчатых участков 21 протекает в рабочем режиме поток, так что корпус 10 в этой области напрямую нагружается внутренним давлением потока. Там предусмотрены большие сквозные отверстия 18, на которых зажимные винты должны проводиться сквозь весь пакет из элементов корпуса и затягиваться. Дополнительно вокруг барабанного сита 20 расположены несколько малых сквозных отверстий 19 для винтовых соединений на корпусе 10. Указывающая на фиг. 1 вперед контактная поверхность покрыта несколькими участками 16 металлической фольги, которые образуют слой адаптации ширины зазора.

Фиг. 2 показывает схематичное изображение в разрезе по линии II-II на половине высоты на фиг. 1. Слева находится входная пластина 11, справа выходная пластина 12 корпуса. Они удерживаются на дистанции друг от друга введенной между ними промежуточной пластиной 15 и слоем 16 адаптации ширины зазора, а именно на дистанции, которая соответствует высоте барабанного сита 20 плюс двойная ширина смазочного зазора между барабанным ситом 20 и входной или выходной пластиной.

Барабанное сито 20 во внешней области несколько уже, так что межу внешними уплотнительными поверхностями 24 на обеих торцевых сторонах барабанного сита 20 и внутренними поверхностями входной и выходной пластины 11, 12 соответственно образуется зазор 25, 26 с шириной Δs смазочного зазора. Выше него, в области сетчатого участка 21 барабанное сито 20 уже. Для данного изобретения важна исключительно область узких смазочных зазоров 25, 26, которые средневязкой и высоковязкой текучей среде должны противопоставлять достаточно высокое гидравлическое сопротивление, для того чтобы предотвращать слишком большие потоки утечки.

Лежащая в основе изобретения проблематика согласно уровню техники разъясняется на основе фиг. 3a по 3d:

Фиг. 3a по 3d показывают соответственно схематично высоту или толщину слоя промежуточного элемента 15 и барабанного сита 20 согласно уровню техники. Фактические высоты конструктивных элементов имеют соответственно допуски, которые представлены заштрихованными поверхностями в боковых концевых областях. Ширина полей допусков зависит в основном от использованного способа изготовления.

На фиг. 3a показаны исходные геометрии, прежде чем прикладывается обозначенное блочными стрелками предварительное напряжение. Внешние штрихпунктирные линии обозначают боковую границу предусмотренной на основе расчета номинальной дистанции между входной и выходной пластинами 11, 12. Здесь необходимые зазоры 25, 26 примыкают внутрь.

Фиг. 3b показывает схематичное состояние после сжатия промежуточного элемента 15 за счет приложения предварительного напряжения, которое обозначено блочными стрелками. Барабанное сито 20 не было сжато и потому не изменилось. Промежуточная же пластина 15 корпуса 10 сжалась настолько, что может достигаться необходимая номинальная ширина зазоров 25, 26. Дистанция между соответствующими серединами полей допусков на промежуточной пластине 15 совпадает с номинальной дистанцией. Определенная на основе расчета ширина зазоров была бы, однако, достигнута лишь в том случае, если фактические высоты элементов 15, 20 случайно совпали бы с расчетными высотами. Тем не менее, фактически высоты отдельно подвержены допускам для каждого из элементов 15, 20.

Фиг. 3c показывает пример неблагоприятной кинематической пары, у которой промежуточная пластина 15 с максимальной высотой совмещена с барабанным ситом 20 с минимальной высотой. Ширина зазоров 25, 26 составляет существенно больше, чем необходимая ширина зазора. Может доходить до больших потоков утечки.

Фиг. 3d показывает пример дальнейшей неблагоприятной кинематической пары, у которой промежуточная пластина 15 с минимальной высотой совмещена с барабанным ситом 20 с максимальной высотой. Зазоры 25, 26 здесь практически отсутствуют, так что барабанное сито заклинивается и не может больше вращаться или может вращаться лишь с крайне тугим ходом. Предварительное напряжение должно было бы таким образом уменьшаться с опасностью негерметичности при возникновении более высокого внутреннего давления, так как в этом случае предварительное напряжение винтов, возможно, не сможет больше плотно удерживать все слои корпуса друг на друге.

Фиг. 4a показывает на аналогичном схематичном изображении, как и на фиг. 3a-3d, барабанное сито 20 и промежуточную пластину 15, которые предусмотрены согласно изобретению. Оба элемента 15, 20 изготовлены в одном и том же зажиме и обладают потому идентичной высотой или толщиной слоя и одинаковыми по размеру полями допусков.

На фиг. 4b промежуточная пластина 15 была схематично смещена вбок к внутренней поверхности корпуса, для того чтобы прикладываться к смежной входной или выходной пластине. Промежуточная пластина 15 была дополнена слоем 16 адаптации ширины зазора. Он имеет гораздо более узкое по сравнению с уровнем техники поле допусков, которое обозначено на его правом краю. Соответствующие внешние штрихпунктирные линии обозначают положение внутренних поверхностей смежных входной и выходной пластин после приложения предварительного напряжения и таким образом внешнюю границу для смазочных зазоров 25, 26.

После приложения необходимого на основе расчета для рабочего давления предварительного напряжения к пластинам корпуса устанавливаются соотношения высот согласно фиг. 4c. При этом почти достигается необходимая ширина зазоров 25, 26. Тем не менее высота слоя 16 адаптации ширины зазора и предварительное напряжение выбраны таким образом, что может осуществляться дополнительное затягивание. Даже если фактическая высота находится в слое 16 адаптации ширины зазора на нижней границе поля допуска, как изображено на фиг. 4c, имеется таким образом герметичное и всегда достаточно предварительно напряженное для рабочего давления соединение.

Если же фактическая высота находится в слое 16 адаптации ширины зазора на верхней границе поля допуска, и ширина зазоров 25, 26 таким образом несколько велика, то благодаря дальнейшему повышению предварительного напряжения, которое обозначено на фиг. 4d удлиненными блочными стрелками, может повышаться сжатие, и высота может тем самым уменьшаться настолько, что достигаются необходимые номинальные размеры, как изображено на фиг. 4d.

Реферат

Изобретение относится к фильтрующему устройству с барабанным ситом для средневязких и высоковязких текучих сред. У фильтрующего устройства (100) с барабанным ситом для средневязких и высоковязких текучих сред, которое включает в себя установленное в корпусе (10) с возможностью вращения барабанное сито (20) по меньшей мере с одним проницаемым для потока просевным элементом (21), барабанное сито (20) в области своих уплотнительных поверхностей (22) и промежуточные пластины (15) изготавливаются или обрабатываются совместно, так что они имеют идентичную высоту. Затем между входной пластиной (12) и промежуточной пластиной (15) и/или между выходной пластиной (11) и промежуточной пластиной (15) вводится слой (16) адаптации ширины зазора. В заключение пакет из пластин (11, 12, 15) предварительно зажимается винтами (17) таким образом, что все пластины (11, 12) плотно прилегают друг к другу вплоть до максимально допустимого рабочего давления (p). Между уплотнительными поверхностями (22) и противоположными внутренними поверхностями входной и выходной пластин (11, 12) возникают смазочные зазоры (25, 26) определенной ширины. Изобретение обеспечивает экономичное изготовление, а также последующую экономичную адаптацию фильтрующих устройств для использования с другими текучими средами и/или другими рабочими параметрами. 2 н. и 8 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Уменьшающее гель устройство и способ уменьшения геля

Терапевтические агенты

Комментарии