Фильтрующее устройство для текучих сред - RU2561369C2

Код документа: RU2561369C2

Чертежи

Описание

Изобретение относится к фильтрующему устройству для текучих сред, в частности термопластических синтетических материалов, согласно ограничительной части пункта 1 формулы изобретения.

Фильтрующие устройства для термопластических синтетических материалов, которые существуют в расплавленном состоянии и, в частности, имеют своим происхождением вторично используемые отходы синтетических материалов, известны. Расплавы синтетических материалов при этом направляются через фильтрующие системы, чтобы отфильтровать загрязнения. Подобные фильтрующие системы имеют несколько гнезд для сит, в которых находятся фильтрующие системы. Эти фильтрующие системы время от времени должны обратно промываться и, если они засорены, заменяться, чтобы добиться безупречной фильтрации и безупречного прохода расплава синтетических материалов.

Задача изобретения состоит в создании простого по конструкции легкого в обслуживании соответственно управляемого фильтрующего устройства, посредством которого при соответственно высокой пропускной способности расплава синтетического материала обеспечивается эффективная обратная промывка и быстрая замена фильтрующих систем.

Эта задача в фильтрующем устройстве указанного вида достигается посредством признаков, приведенных в отличительной части пункта 1 формулы изобретения.

Установка несущего сито элемента на фиксированной центральной части создает стабильную основу для фильтрующего устройства. Поскольку в дальнейшем корпус образуется с фиксацией положения и прочным на скручивание, в качестве единственного вращающегося конструктивного элемента имеется вращаемый несущий сито элемент, в котором должны быть образованы только гнезда для сит и короткие части трубопроводов. Основные трубопроводы и выемки образованы соответственно на внешней поверхности центральной части, так что конструкция и профилактический осмотр и возможность обслуживания управления упрощаются. При этом несущий сито элемент может иметь большое число гнезд для сит, так что пропускная способность может увеличиваться. Управление несущим сито элементом осуществляется просто, так как благодаря вращению несущего сито элемента вокруг центральной части каждое из гнезд для сита может устанавливаться в положение замены фильтровальной системы или в положение обратной промывки, не требуя благодаря этому существенных перерывов в работе или существенного прерывания пропуска расплава синтетического материала. Далее пути протекания через гнезда для сит коротки и тепловые потери малы, так как приток и отток подлежащего очистке расплава синтетического материала осуществляется внутри центральной части и корпус снаружи создает предпосылки для соответствующей изоляции.

Преимуществом является, если на поверхности центральной части выполнены подводящий канал для подлежащей фильтрации текучей среды и отводящий канал для отфильтрованной текучей среды, которые простираются в соответственно параллельных друг другу, проходящих перпендикулярно к оси вращения центральной части плоскостях, по меньшей мере, на участке периметра, при необходимости по всему периметру центральной части.

Для каждой исполнительной функции несущего сито элемента, а также для технологической позиции для извлечения фильтра и технологической позиции для обратной промывки в распоряжение представляется определенный участок периметра. Если далее предусмотрено, что гнезда для сита, лежащие в несущем сито элементе в плоскости, проходящей перпендикулярно к оси вращения несущего сито элемента, а также устья подводящего трубопровода и отводящих трубопроводов образованы на симметричных расстояниях вдоль периметра несущего сито элемента, получается в основном упорядоченная соответственно симметричная конструкция несущего сито элемента, которую при этом просто изготавливать и регулировать.

При питании гнезд для сита является преимуществом, если в несущем сито элементе для соответствующих гнезд для сита образованы подводящий трубопровод и отводящий трубопровод для текучей среды, причем устье подводящего трубопровода лежит на внутренней поверхности несущего сито элемента в плоскости подводящего канала, а устье отводящего трубопровода лежит на внутренней поверхности несущего сита элемента в плоскости отводящего канала, так что подводящий трубопровод с подводящим каналом и отводящий трубопровод с отводящим каналом могут соединяться для протекания текучей среды. Причем подводящий трубопровод и отводящий трубопровод ограничены поверхностью внутренней стенки выемки. Более простая конструкция образуется, если подводящий трубопровод в несущем сито элементе проведен к расположенной радиально наружу области гнезда для сита соответственно фильтрующей системы, так что через фильтрующую систему может протекать текучая среда радиально снаружи внутрь.

При протекании и для замены фильтрующих систем является преимуществом, если гнезда для сит образованы соответственно выемкой в несущем сита элементе, которая открывается к внешней поверхности элемента несущего сита, причем фильтрующие системы вставлены по направлению от внешней поверхности в выемку и подводящий трубопровод выходит сбоку в свободное пространство или область, расположенную между фильтрующей системой и внешней поверхностью, и отводящий трубопровод отходит от радиально расположенной относительно фильтрующей системы области выемки в направлении центральной части.

Более простая конструкция подводящего трубопровода и отводящего трубопровода для расплава синтетического материала получается в том случае, если подводящий канал через, по меньшей мере, один соединительный трубопровод присоединен к питающему трубопроводу, а отводящий канал через, по меньшей мере, один соединительный трубопровод присоединен к сборному трубопроводу, причем, при необходимости, питающий трубопровод и сборный трубопровод включены в работу соответственно введены с противоположных торцевых поверхностей центральной части центрально в центральную часть.

Более простая конструкция технологической позиции на периметре корпуса для замены фильтрующих систем достигается в том случае, если по меньшей мере на одном участке периметра корпуса образовано выходное отверстие, закрываемое крышкой, для извлечения находящейся в гнезде для сита фильтрующей системы, а, по меньшей мере, на одном другом участке периметра (U2) корпуса 3 образован запираемый клапаном выходной трубопровод.

Функциональная и более простая конструкция технологической позиции для обратной промывки соответственно замены гнезда для сита, достигается, если участки периметра центральной части, лежащие напротив выходного отверстия и/или выходного трубопровода и/или устья подводящего трубопровода и отводящего трубопровода, свободны от участков подводящего канала и/или отводящего канала или если на участке периметра центральной части, свободном от участков подводящего канала и/или отводящего канала, ответвленный от питающего трубопровода подающий трубопровод проведен к поверхности центральной части, который может запираться или открываться первым клапаном и отверстие которого лежит в плоскости подводящего канала, который таким образом может присоединяться к подводящему трубопроводу, и, если в центральной части отходящий от сборного трубопровода и запираемый или открываемый вторым клапаном промывочный трубопровод проведен к поверхности центральной части, причем устье промывочного трубопровода лежит в плоскости отводящего канала, который таким образом может присоединяться к отводящему трубопроводу гнезда для сита.

Для осуществления эффективной обратной промывки к промывочному трубопроводу между его устьем и вторым клапаном присоединен тупиковый трубопровод, проведенный к вакуумно-напорному насосу, преимущественно поршневому насосу двойного действия, причем рабочее пространство насоса присоединено к накопителю отфильтрованной текучей среды, который через промывочный трубопровод и клапан соединен с той стороной, на которой получают отфильтрованный продукт, соответственно сборным трубопроводом. Насос выдавливает засосанный накопителем фильтрат через фильтрующую систему. При этом, в случае необходимости, может производиться также многократная обратная промывка одного и того же гнезда для сита и при выборе профиля давления, в частности уровня напора насоса, может приниматься во внимание различной силы засорение. Фильтрат, который, например, может применяться с повышающимся давлением или, исходя от высокого начального давления, применяться с понижающимся давлением или применяться для промывки в форме ударных волн соответственно продавливается через фильтрующую систему.

Конструктивно простое исполнение получается, если гнезда для сит, лежащие в несущем сито элементе в плоскости, проходящей перпендикулярно к оси вращения несущего сито элемента, а также устья его подводящих трубопроводов и отводящих трубопроводов образованы на равномерных расстояниях вдоль периметра несущего сито элемента и/или если устья подводящих трубопроводов и отводящих трубопроводов соответственно лежат на образующих внутренней поверхности несущего сито элемента и их расстояние друг от друга вдоль этих образующих соответствует расстоянию между подводящим каналом и отводящим каналом вдоль образующих центральной части.

Выход расплава синтетического вещества предотвращается в том случае, если несущий сито элемент непроницаемо для текучей среды установлен на центральной части и в корпусе. Благодаря образованию точной посадки соответственно точной взаимной подгонке несущего сито элемента, центральной части и корпуса могут минимизироваться мероприятия по уплотнению.

Конструкция и следовательно изготовление будут простыми, если тупиковый трубопровод для вакуумно-напорного насоса и второй клапан расположены на участке центральной части, выступающем из корпуса сита.

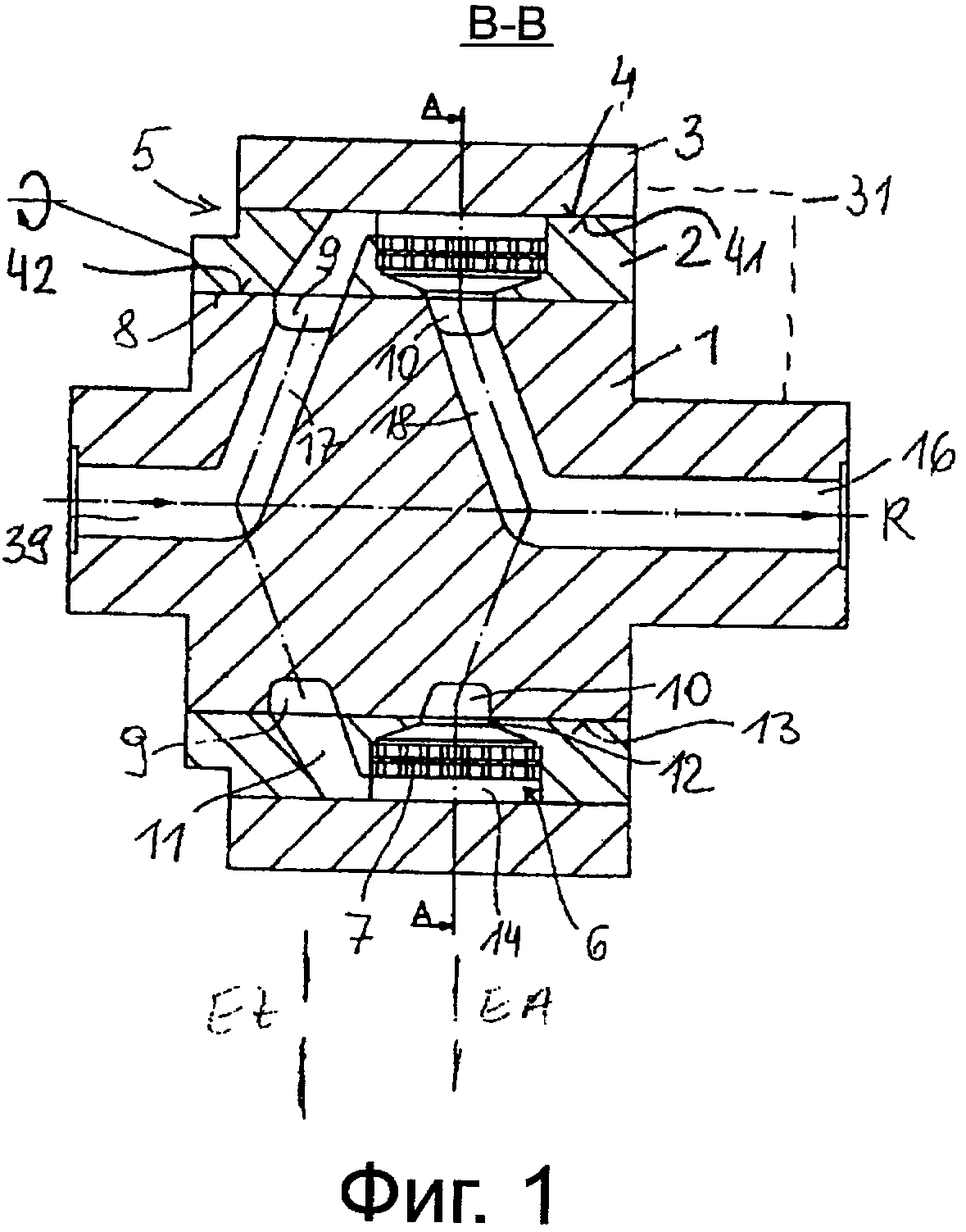

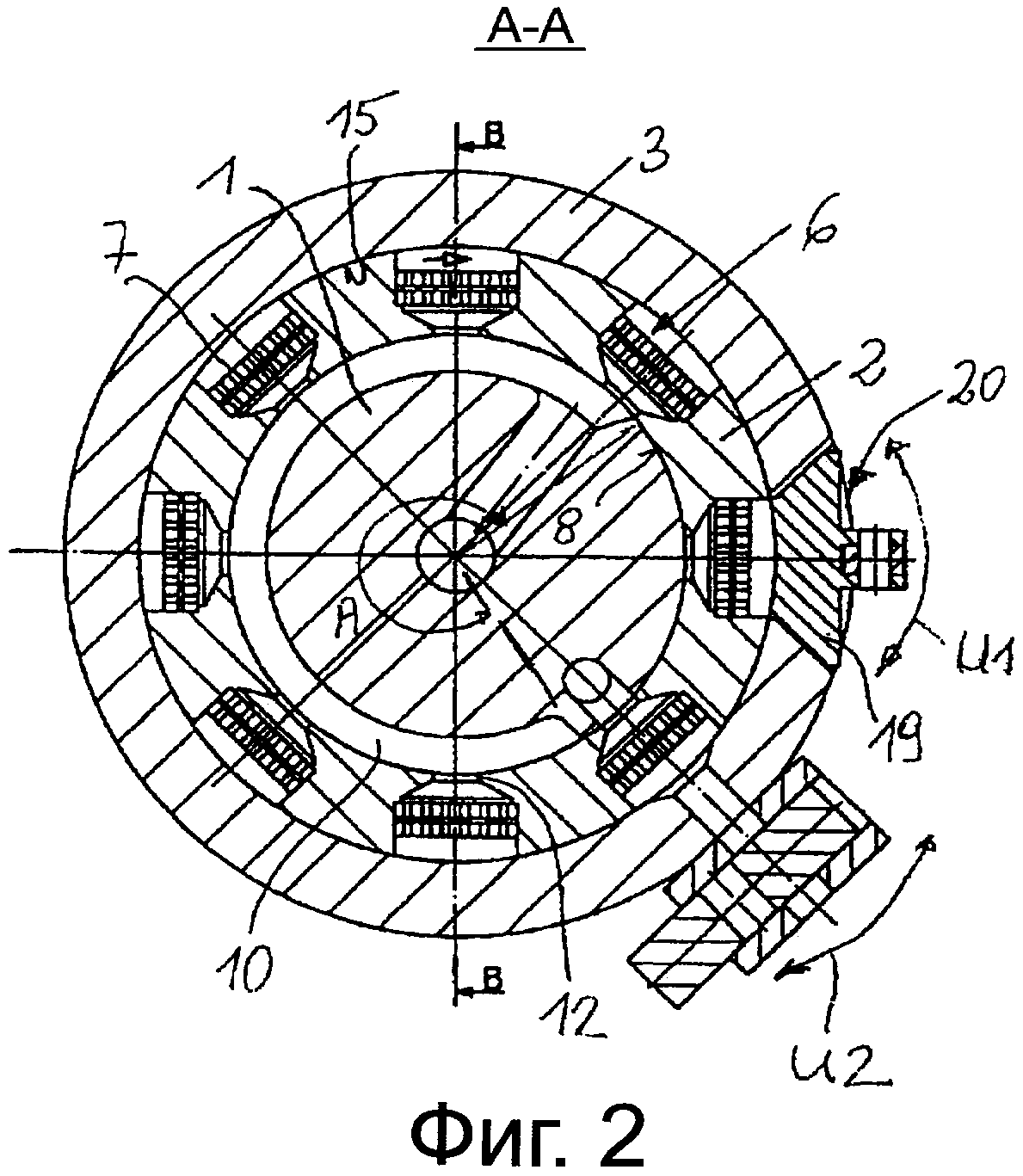

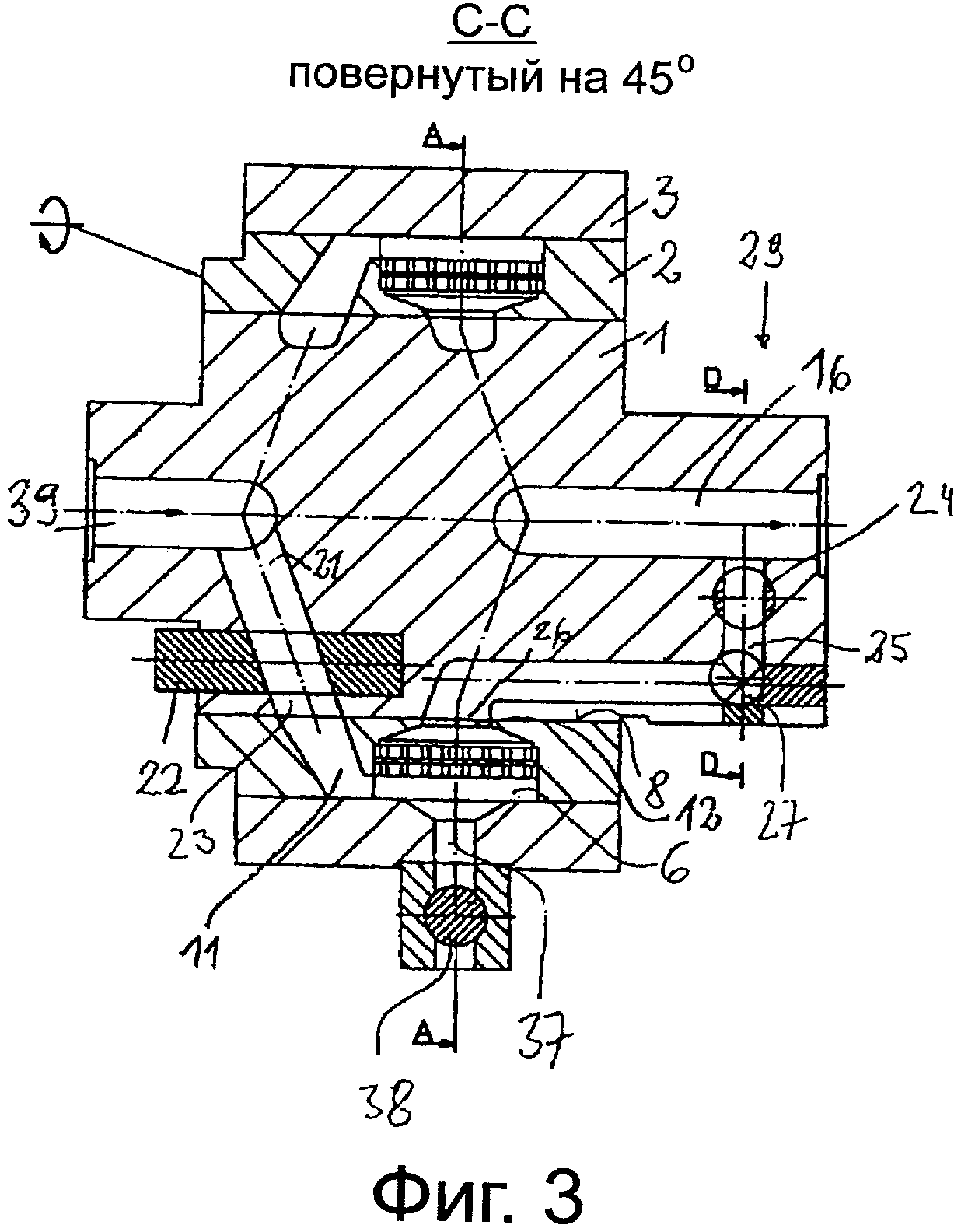

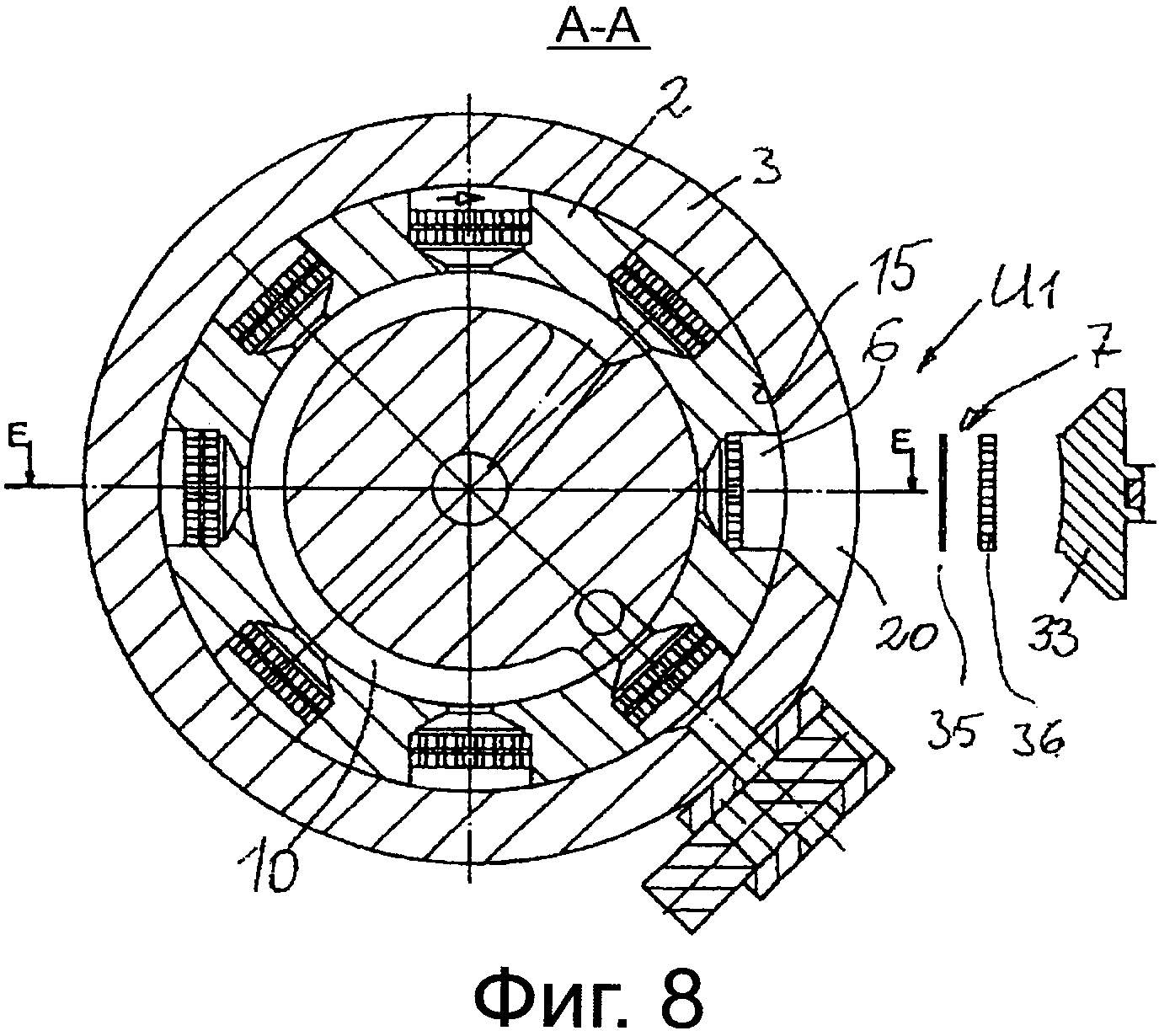

Ниже изобретение поясняется более подробно, например, с помощью чертежа. Фиг. 1 и 2 показывают относящиеся друг к другу разрезы предложенной в соответствии с изобретением фильтрующей системы. Фиг. 3, 4. 5 и 6 показывают соответственно относящиеся друг к другу продольные и поперечные сечения предложенного в соответствии с изобретением фильтрующего устройства для пояснения обратной промывки гнезд для сит. Фиг. 7 и 8 показывают продольный и поперечный разрезы, предложенные в соответствии с изобретением фильтрующего устройства в извлеченном положении несущего сито элемента для пояснения замены фильтрующих систем.

Фиг. 1 показывает схематический продольный разрез предложенного в соответствии с изобретением фильтрующего устройства. Подобные фильтрующие устройства применяются, в частности, для фильтрования расплавов синтетических материалов, используемых для регенерации возвращаемых в производственный цикл отходов синтетических материалов. Подобные отходы синтетических материалов содержат много примесей, которые должны отделяться перед гранулированием или дальнейшей переработкой расплава синтетического материала.

Предложенное в соответствии с изобретением фильтрующее устройство включает центральную часть 1, которая неподвижно и без возможности вращения установлена на станине 31. На этой вращательно-цилиндрической центральной части 1 непосредственно соответственно прямо с возможностью вращения установлен несущий сито элемент 2, который имеет конфигурацию вращательно-цилиндрической формы. Несущий сито элемент 2 непосредственно окружен корпусом 3, который имеет вращательно-цилиндрическую внутреннюю поверхность 4. Корпус 3 точно также неподвижно и без возможности вращения установлен в станине 31. Таким образом, как обозначено позицией 31, корпус 3 и центральная часть 1 образованы статически фиксировано, и несущий сито элемент 2 может вращаться относительно корпуса 3 и относительно центральной части 1. Несущий сита элемент 2 герметично расположен и соответственно установлен в выемке 5 корпуса 3. Также уплотнена внутренняя поверхность 42 несущего сита элемента 2 по отношению к краевой поверхности центральной части 1. Уплотнение может также осуществляться с помощью уплотнительных колец. Таким образом, предотвращается выход расплава синтетических материалов из каналов соответственно переходов от центральной части 1 к несущему сита элементу 2 соответственно из зазора между несущим сито элементом 2 и корпусом 3.

В несущем сита элементе 2 выполнены несколько гнезд 6 для сит. Как видно на фиг. 2, в этой форме осуществления в несущем сита элементе 2 расположены восемь гнезд 6 для сит, которые соответственно расположены на одинаковых угловых расстояниях относительно оси R вращения несущего сита элемента 2. Несущий сита элемент 2 может быть оформлен симметрично относительно гнезд 6 для сит и расположенных в этих гнездах для сит фильтрующих систем 7.

В центральной части 1 может быть устроен питающий трубопровод 39 для подвода подлежащего фильтрованию расплава синтетического материала, который через соединительный трубопровод 17 подведен к подводящему каналу 9, проходящему в форме кольца, по меньшей мере, по участку А периметра центральной части 1 на поверхности 8 центральной части 1.

На противоположной торцевой стороне находится устье сборного трубопровода 16, который через соединительный трубопровод 18 соединен с отводящим каналом 10, проходящим параллельно подводящему каналу 9, по меньшей мере, через участок А периметра центральной части 1 на поверхности 8 центральной части 1. Подводящий канал 9 лежит в плоскости EZ, проходящей перпендикулярно к оси вращения R несущего сита элемента 2. Отводящий канал 10 лежит в плоскости ЕА, точно также проходящей перпендикулярно к оси вращения R несущего сита элемента 2.

На фиг. 2 можно видеть, что на поверхности 8 центральной части 1 выполнены подводящий канал 9 для подлежащей фильтрованию текучей среды и отводящий канал 10 для отфильтрованной текучей среды, которые могут простираться в соответственно проходящих параллельно друг другу, перпендикулярно к оси вращения центральной части плоскостях EZ, ЕА через участок периметра или также через весь периметр центральной части 1.

В специальной форме осуществления изобретения может быть предусмотрено, что при образовании, по меньшей мере, трех гнезд 6 для сит подводящий канал 9 и отводящий канал 10 простираются через область центрального угла А поверхности 8 периметра центральной части 1, для которой действительно: 360(n-2)/n>А>360(n-3)/n, где n соответствует числу имеющихся гнезд 6 для сит.

В несущем сита элементе 2 для заданного числа, преимущественно для каждого из гнезд для сит, образован подводящий трубопровод 11, выполненный от выемки в несущем сита элементе 2, который проведен от внутренней поверхности 13 несущего сита элемента 2 к радиально лежащей снаружи области 14 выемки в несущем сита элементе 2, причем в выемке установлена фильтрующая система 7. От этой выемки в направлении центральной части 1 соответственно отводящего канала 10 отходит отводящий трубопровод 12. Подводящий трубопровод 11 и отводящий трубопровод 12 располагаются на расстоянии вдоль образующих внутренней поверхности несущего сита элемента 2, которое соответствует расстоянию между плоскостью EZ подводящего трубопровода и плоскостью ЕА отводящего трубопровода. Все расстояния измеряются от средних плоскостей соответственно точек соответствующих каналов соответственно их устьев.

Таким образом, на фиг. 1 и 2 можно видеть, что расплав, подведенный через питающий трубопровод 39, поступает в подводящий канал 9 и там распределяется по участку периметра А подводящего канала 9. Из этого подводящего канала 9 расплав синтетического материала поступает в соответствующие подводящие трубопроводы 11 гнезд 6 для сит и проходит фильтрующую систему 7 от наружной области 14 в радиальном направлении к центральной части 1 и идет через отводящий трубопровод 12 в отводящий канал 10, который через соединительный трубопровод 18 соединен со сборным трубопроводом 16. Принципиально также возможно развернуть направление потока, но для этого потребовались бы повышенные конструктивные затраты для обратной промывки.

Далее на фиг. 2 можно видеть, что в несущем сита элементе 2 образованы восемь лежащих в плоскости, проходящей перпендикулярно к оси R вращения несущего сита элемента 2, гнезд 6 для сит. От этих восьми гнезд 6 для сит в данной форме осуществления семь используются и для очистки расплава синтетического материала. Фильтрация расплава не предусмотрена в смене фильтрующей системы в представленном случае.

Одно из гнезд 6 для сита находится в режиме работы фильтрующего устройства в позиции соответственно в участке периметра, в котором может производиться смена сита, т.е. замена фильтрующей системы 7. Этот участок периметра корпуса 3 соответственно несущего сита элемента 2 соответственно центральной части 1 обозначен U1. Другой участок периметра U2 корпуса 3, несущего сита элемента 2 соответственно центральной части 1, оформлен точно также специально и в этой позиции возможна обратная промывка гнезда 6 сита соответственно находящейся в ней фильтрующей системы 7. Если в этой технологической позиции не осуществляется никакой обратной промывки, то находящееся в этой технологической позиции гнездо 6 для сита может использоваться для фильтрования расплава синтетического материала. Для возможности также в технологической позиции для обратной промывки осуществления очистки текучей среды предусмотрены запираемые клапанами 22, 24 трубопроводы. Принципиально вдоль периметра кольца 2 сит могут быть образованы также несколько технологических позиций для замены сит или для обратной промывки.

На фиг. 7 представлен продольный разрез гнезда 6 для сита, которое находится на участке U1 периметра, в котором возможна технологическая позиция замены фильтрующей системы 7. В корпусе 3 образована выемка 32, через которую возможен доступ к гнезду 6 для сита. Эта выемка может закрываться крышкой 33, которая с помощью механизма закрывающего рычага, соответственно рычага 34, может переставляться, соответственно переводиться в закрытое положение.

На фиг. 8 можно видеть, что несущим фильтр элементом 35 и фильтром 36, расположенным в этом элементе, образована фильтрующая система 7, которая может устанавливаться в гнездо 6 для сита.

Предпочтительно, если участок U1 периметра центральной части 2, лежащий против отверстия 20 для извлечения и устья подводящего трубопровода 11 и отводящего трубопровода 12, свободен от участков подводящего канала 9 и/или отводящего канала 10. С этим связана подготовка к тому, что расплав синтетического материала при смене фильтрующей системы 7 соответственно при замене фильтра 36 не смог бы выйти, соответственно гнездо 6 для сита оставалось бы без напора. В принципе это могло бы достигаться посредством установки в трубопроводах 11, 25 запорных клапанов или заслонок.

На фиг. 3 участок U2 периметра с технологической позицией для обратной промывки представлен более подробно. На этом участке U2 периметра корпус 3 имеет запираемый клапаном 38 выходной трубопровод, который выходит в лежащую радиально снаружи область 14 гнезда 6 для сита. От питающего трубопровода 39 отходит подводящий трубопровод 21, который клапаном 22 может открываться или запираться. Этот подводящий трубопровод 21 выходит в плоскости подводящего трубопровода EZ на поверхности 8 центральной части 1 и направляет расплав синтетического материала в подводящий трубопровод 11 гнезда 6 для сита. От сборного трубопровода 16 ответвляется промывочный трубопровод 25, в котором находится клапан 24, посредством которого промывочный трубопровод 25 может отсоединяться от сборного трубопровода 16 или присоединяться к нему. Промывочный трубопровод 25 проведен в центральной части 1 до своего устья 26 на поверхности 8 центральной части 1. Устье 26 лежит в плоскости ЕА отводящего трубопровода и корреспондирует с отводящим трубопроводом 12.

К промывочному трубопроводу 25 присоединен трубопровод 27, который проведен к накопителю 30 расплава. Этот накопитель 30 расплава через промывочный трубопровод 25 при открытом клапане 24 может заполняться очищенным соответственно отфильтрованным расплавом синтетического материала. К этому накопителю 30 расплава присоединен насос 28, преимущественно вакуумно-напорный поршневой насос, с которым расплав синтетического материала при закрытом втором клапане 24 может продавливаться через промывочный трубопровод 25 и его устье 26 от лежащей радиально внутри стороны фильтрующей системы 7 через эту фильтрующую систему 7. При этом, как представлено на фиг. 5, первый клапан 22 закрыт, а третий клапан 23 находится в открытом положении. При этом транспортируемый с помощью насоса 28 расплав синтетического материала проходит фильтрующую систему 7 против в остальном предусмотренного направления фильтрования и при этом может удалять отделенные из фильтрующей системы 7 загрязнения из гнезда 6 для сита через выходной трубопровод

Если первый клапан 22 находится в открытом положении, второй клапан 24 - в открытом положении, а третий клапан 38 в запертом положении, то подлежащий фильтрации расплав синтетического материала течет через трубопровод 21, фильтрующую систему 7 и тупиковый трубопровод 25 в сборный трубопровод 16, так что каждое находящееся на участке U2 периметра гнездо 6 для сита может фильтровать подлежащий обработке расплав синтетического материала.

Может быть предусмотрено, что на участке U2 периметра центральной части 2, каковой участок U2 периметра свободен от участков подводящего канала 9 и/или отводящего канала 10, ответвленный от питающего трубопровода 39 подводящий канал 21 проведен к поверхности 8 центральной части 1, который может запираться или открываться первым клапаном 22 и устье 23 которого лежит в плоскости EZ подводящего канала 9, который таким образом может присоединяться к подводящему трубопроводу 11. В центральной части 1 отходящий от отводящего трубопровода 16 и запираемый и открываемый вторым клапаном 24 промывочный трубопровод 25 проведен к поверхности 8 центральной части 1, причем устье 26 промывочного трубопровода 25 лежит в плоскости ЕА отводящего канала 10, который таким образом может присоединяться к отводящему трубопроводу 12.

Как следует из фиг. 3, конструктивно целесообразно, если тупиковый трубопровод 27 проходит к вакуумно-напорному насосу 28, а второй клапан 24 располагается на участке 29 центральной части 1, выступающем из корпуса 3 и из корпуса 2 сита.

На фиг. 1 изображено лежащее внизу гнездо для сита в положении фильтрования. На фиг. 5 это гнездо для сита представлено при его обратной промывке. Соответствующими являются положения клапанов 22, 24 и 38. Обычно находятся гнезда 6 для сит, соответственно находится несущий сита элемент 2 в одной и той же позиции в корпусе 1 так долго, пока не потребуется обратная промывка гнезда 6 для сит, соответственно замена фильтрующей системы 7. Вполне может быть предусмотрено, что фильтрующие системы 7 заменяются в регулярные промежутки времени соответственно, что отдельные фильтрующие системы 7 обратно промываются поочередно. Вращение несущего сита элемента 2 осуществляется преимущественным образом только при надобности и на такой угол, что подводящие трубопроводы 11 и отводящие трубопроводы 12 отдельных гнезд для сит корреспондируют с соответствующими каналами 9, 10 и их устьями в центральной части 1 в соответствующем угловом положении гнезда 6 для сита.

Целесообразно устья подводящего трубопровода 11 и отводящего трубопровода 12 располагать вдоль образующих внутренней боковой поверхности 42 несущего сита элемента 2. Также устья подводящего трубопровода 11 и отводящего трубопровода 12 или гнезда 6 для сит могут быть смещены в направлении периметра несущего сита элемента 2 по отношению друг к другу. Это является предпосылкой того, что в каждой рабочей позиции гнезда 6 для сита имеется соответствующая возможность перепуска от подводящего канала 9 в гнездо 6 для сита соответственно от него в отводящий канал 10. Важным, правда, является точное позиционирование несущего сита элемента 2 соответственно гнезд 6 для сит для того случая, если должна производиться обратная промывка фильтрующей системы 7 или ее замена.

Реферат

Изобретение относится к фильтрующему устройству для текучих сред, в частности термопластических синтетических материалов. Устройство включает несущий сито элемент, имеющий вращательно-цилиндрическую внешнюю поверхность, который с возможностью вращения установлен во вращательно-цилиндрической выемке фиксированного корпуса, подогнанной к его периметру, и в котором вдоль его периметра образовано некоторое число гнезд для сит, имеющих фильтрующие системы. Несущий сито элемент пронизан вращательно-цилиндрической центральной частью и установлен в ней с возможностью вращения. Центральная часть и корпус образованы фиксированными и прочными на кручение по отношению к имеющему возможность вращаться несущему сито элементу. Изобретение обеспечивает повышение скорости обслуживания фильтрующего устройства. 22 з.п. ф-лы, 8 ил.

Формула

360(n-2)/n>А>360(n-3)/n, где n - число имеющихся гнезд (6) для сит.

Комментарии