Экструзионная головка для экструзии армированного кордом экструдата - RU2728999C2

Код документа: RU2728999C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к экструзионной головке для экструзии армированного кордом экструдата.

В ЕР 0339510 А2 описана экструзионная головка для получения листа из эластомерного материала, армированного изнутри относительно плотноупакованными металлическими или текстильными кордами. Экструзионная головка содержит фильер, определяемый верхней частью фильера и нижней частью фильера, и направляющий корды элемент, состоящий из верхней плоскости и нижней плоскости. Верхняя и нижняя части фильера и направляющей кордов закреплены вместе на противоположных сторонах плоскости кордов наружным корпусом. Экструзионная головка определяет два конусовидных, сходящихся канала для подачи пластического эластомерного материала в фильер.

Когда происходит подача эластомерного материала в конусовидные, сходящиеся каналы экструзионной головки, повышение давления и силы давления действуют изнутри на кольцевые стенки указанных каналов. Значительная составляющая указанных сил давления действует в направлении, перпендикулярном плоскости кордов, на части экструзионной головки, приводя в движение верхнюю и нижнюю части фильера, верхнюю и нижнюю части направляющего корды элемента и (или) внешний корпус. Соответственно, относительное расположение указанных частей становится неточным. Точное расположение является в особенности важным для верхней и нижней частей фильера, которые определяют толщину листа эластомерного материала. Более того, неточное расположение верхней и нижней частей направляющей кордов может приводить к повреждению указанных частей и/или неточному введению кордов в эластомерный материал.

Цель настоящего изобретения состоит в том, чтобы обеспечить альтернативный вариант экструзионной головки для экструзии армированного кордом экструдата, в котором может быть уменьшен и (или) преодолен по меньшей мере один из вышеуказанных недостатков.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом в изобретении предложена экструзионная головка для экструзии армированного кордом экструдата, причем экструзионная головка содержит фильер для приема кордов и экструзионного материала в направлении кордов и направляющую кордов для направления кордов бок-о-бок в плоскости кордов, параллельной указанному направлению кордов, в фильер, при этом экструзионная головка дополнительно содержит первый проточный канал, который идет вдоль первого протока через экструзионную головку и выходит в фильер с первой стороны плоскости кордов, и второй проточный канал, который идет вдоль второго протока через экструзионную головку и выходит в фильер со второй стороны плоскости кордов, противоположной первой стороне, при этом каждый из первого протока и второго протока содержат секцию подачи и изогнутую секцию с расширяющимся поперечным сечением ниже секции подачи, при этом первый проток и второй проток в своих соответствующих изогнутых секциях идут под углом в пределах первого диапазона от восьмидесяти пяти до девяноста пяти градусов по отношению к плоскости кордов вдоль по меньшей мере семидесяти процентов соответствующих изогнутых секций.

Из-за крутой, перпендикулярной или практически перпендикулярной ориентации изогнутых секций по отношению к плоскости кордов можно избежать того, чтобы большая составляющая сил давления в результате повышения давления в проточных каналах была направлена к отверстию фильера и (или) создавалась в нем в направлении, перпендикулярном плоскости кордов. В частности, значительная составляющая сил давления может быть направлена посредством кольцевых стенок изогнутых секций в направлении, параллельном или по существу параллельном плоскости кордов. Следовательно, экструзионная головка меньше подвержена появлению неточностей в направлении, нормальном или перпендикулярном плоскости кордов. В частности, можно улучшить точность значения толщины экструдата.

В одном варианте реализации первый проток и второй проток в своих соответствующих изогнутых секциях и вплоть до плоскости кордов идут под углом в пределах первого диапазона по отношению к плоскости кордов вдоль по меньшей мере семидесяти процентов своих соответствующих изогнутых секций. Следовательно, проточные каналы, вплоть до их выхода в фильер, могут быть расположены как можно круче по отношению к плоскости кордов.

В предпочтительном варианте реализации первый диапазон составляет от восьмидесяти восьми до девяноста двух градусов. Наиболее предпочтительно, чтобы соответствующие протоки шли перпендикулярно плоскости кордов в соответствующих изогнутых секциях. Чем круче угол по отношению к плоскости кордов, тем меньше составляющая силы давления, которая действует в направлении, нормальном или перпендикулярном плоскости кордов.

В другом предпочтительном варианте реализации соответствующие протоки идут под углом в пределах первого диапазона по отношению к плоскости кордов вдоль по меньшей мере восьмидесяти процентов и, предпочтительно, по меньшей мере девяноста процентов соответствующих изогнутых секций. Наиболее предпочтительно, чтобы соответствующие протоки шли под углом в пределах первого диапазона по отношению к плоскости кордов вдоль всей длины соответствующих изогнутых секций. Благодаря тому, что значительная часть соответствующих изогнутых секций идет под углом в пределах первого диапазона, сила давления действует в направлении, параллельном соединительной плоскости.

В одном варианте реализации изогнутые секции выходят в фильер в направлении, перпендикулярном или по существу перпендикулярном плоскости кордов. Следовательно, поток экструзионного материала может быть отклонен в фильер непосредственно после выхода из изогнутых секций, например, посредством ведущего конца направляющей кордов, как описано ниже в данном документе.

В одном варианте реализации направляющая кордов содержит ведущий конец, который проходит, по меньшей мере частично, в фильер, причем ведущий конец имеет первую отклоняющую поверхность и вторую отклоняющую поверхность, идущие по противоположным сторонам от плоскости кордов и обращенные в направлении кордов к фильеру, при этом изогнутые секции первого проточного канала и второго проточного канала выходят на первую отклоняющую поверхность и вторую отклоняющую поверхность соответственно, в направлении, перпендикулярном или по существу перпендикулярном плоскости кордов, при этом первая отклоняющая поверхность и вторая отклоняющая поверхность выполнены с возможностью отклонения экструзионного материала из первого проточного канала и второго проточного канала, соответственно, в направлении фильера и (или) в него. Таким образом, направляющую кордов можно использовать для отклонения потока экструзионного материала в направлении кордов, причем любые отклонения направляющей кордов по отношению к корпусу могут быть компенсированы без оказания негативного влияния на точность положения экструзионной головки в вертикальном направлении.

В одном варианте реализации первая отклоняющая поверхность и вторая отклоняющая поверхность направлены по касательной или по существу по касательной к соответствующим изогнутым секциям и плоскости кордов. Таким образом, поток экструзионного материала может быть плавно отклонен от соответствующих проточных каналов в фильер.

В одном варианте реализации каждая из изогнутых секций первого проточного канала и второго проточного канала содержат кольцевую стенку, причем экструзионная головка для каждого проточного канала содержит первую половину изогнутой части и вторую половину изогнутой части, которые расположены так, чтобы примыкать друг к другу на противоположных сторонах соединительной поверхности с образованием кольцевой стенки соответствующего проточного канала. Путем образования кольцевой стенки в соответствующих изогнутых секциях двумя частями, противоположными друг другу по отношению к соединительной плоскости, указанные части могут компенсировать силы давления, которые действуют на кольцевую стенку в направлении, параллельном или по существу параллельном плоскости кордов. Любые отклонения между этими частями в указанном направлении не будут негативно влиять на точность положения экструдера в вертикальном направлении.

В одном варианте реализации соединительная поверхность идет поперечно или перпендикулярно плоскости кордов и направлению кордов. Следовательно, половины изогнутой части могут соединяться вдоль этой плоскости, поперечной или перпендикулярной плоскости кордов.

В дополнительном варианте реализации соответствующие пути потока идут параллельно или по существу параллельно соединительной плоскости вдоль по меньшей мере семидесяти процентов соответствующих изогнутых секций. Следовательно, можно сделать так, чтобы экструзионный материал протекал через соответствующие изогнутые секции в направлении, параллельном соединительной плоскости и перпендикулярном плоскости кордов.

В одном варианте реализации первый проток и второй проток пересекаются с соединительной плоскостью и (или) по меньшей мере частично проходят в нее в соответствующих изогнутых секциях. Следовательно, протоки и (или) проточные каналы могут проходить вблизи соединительной плоскости или симметрично вдоль нее в соответствующих изогнутых секциях.

В предпочтительном варианте реализации кольцевая стенка каждого проточного канала является симметричной или по существу симметричной относительно соединительной плоскости вдоль по меньшей мере семидесяти процентов соответствующих изогнутых секций. Следовательно, силы давления могут равномерно распределяться по кольцевой стенке в направлении, параллельном плоскости кордов.

В дополнительном предпочтительном варианте реализации по меньшей мере семьдесят процентов площади поверхности кольцевой стенки в соответствующих изогнутых секциях идут под углом в пределах первого диапазона по отношению к плоскости кордов. Предпочтительно по меньшей мере восемьдесят и наиболее предпочтительно по меньшей мере девяносто процентов площади поверхности кольцевой стенки в соответствующих изогнутых секциях идут под углом в пределах первого диапазона по отношению к плоскости кордов. Силы давления действуют на кольцевую стенку в направлении, нормальном к площади поверхности. В случае, когда значительная часть площади поверхности идет под углом в пределах первого диапазона по отношению к плоскости кордов, можно избежать того, чтобы силы давления были направлены в направлении, нормальном или перпендикулярном к плоскости кордов.

В дополнительном варианте реализации первая половина изогнутой части и вторая половина изогнутой части могут разделяться в направлении разделения, параллельном направлению кордов. Следовательно, силы давления, действующие на половины изогнутой части, могут компенсироваться разделением половин изогнутой части в направлении разделения.

В одном варианте реализации экструзионная головка содержит первый элемент головки для крепления или образования фильера и второй элемент головки для крепления или образования направляющей кордов, причем первые половины изогнутой части образованы первым элементом головки, а вторые половины изогнутой части образованы вторым элементом головки. Следовательно, экструзионная головка может иметь относительно простую конструкцию.

В альтернативном варианте реализации экструзионная головка содержит первый элемент головки для крепления или образования фильера и второй элемент головки для крепления или образования направляющей кордов, причем первые половины изогнутой части представляют собой вставки, которые крепятся первым элементом головки, а вторые половины изогнутой части представляют собой вставки, которые крепятся вторым элементом головки. Как вставки, половины изогнутой части могут быть заменены другими вставками в зависимости от необходимой формы проточных каналов в соответствующих изогнутых секциях.

В одном варианте реализации первый элемент головки и второй элемент головки могут разделяться в направлении разделения, параллельном направлению кордов. Таким образом, элементы головки можно разделять для технического обслуживания или замены фильера и (или) направляющей кордов.

В предпочтительном варианте реализации первый элемент головки и второй элемент головки расположены так, чтобы примыкать друг к другу на противоположных сторонах соединительной поверхности. Таким образом, элементы головки могут соединяться в области той же самой соединительной плоскости, что и половины изогнутой части.

В одном варианте реализации экструзионная головка содержит отводной канал, проходящий через соединительную плоскость, причем отводной канал отделен от первого проточного канала и второго проточного канала, когда первый элемент головки и второй элемент головки примыкают друг к другу в соединительной плоскости, и причем отводной канал находится в сообщении по текучей среде с первым проточным каналом и (или) вторым проточным каналом, когда первый элемент головки и второй элемент головки разделены в направлении разделения. Отводной канал может уменьшать давление в экструзионном материале, обеспечивая возможность отведения некоторого количества экструзионного материала из экструзионной головки в случае опасных уровней давления.

В альтернативном варианте реализации экструзионная головка содержит отводной канал, проходящий через соединительную плоскость, причем отводной канал отделен от первого проточного канала и второго проточного канала вставками, когда вставки примыкают друг к другу в соединительной плоскости, и причем отводной канал находится в сообщении по текучей среде с первым проточным каналом и (или) вторым проточным каналом, когда вставки разделены в направлении разделения. Таким образом, разделение вставок может обеспечивать возможность отведения экструзионного материала. Следовательно, разделены могут быть вставки, а не элементы головки.

Более предпочтительно, чтобы элементы головки располагались так, чтобы примыкать друг к другу за пределами отводного канала, в то время как вставки разделены в направлении разделения. Элементы головки могут препятствовать тому, чтобы выпускаемый экструзионный материал и (или) давление неконтролируемо выходили из экструзионной головки.

В дополнительном варианте реализации второй элемент головки содержит первый элемент корпуса с первой стороны плоскости кордов и второй элемент корпуса со второй стороны плоскости кордов, причем первый элемент корпуса и второй элемент корпуса вместе образуют приемное пространство для приема направляющей кордов, при этом первый элемент корпуса и второй элемент корпуса неразделимы в нормальном направлении перпендикулярно к плоскости кордов.

В одном варианте реализации первый элемент корпуса и второй элемент корпуса образуют единую деталь. Благодаря единой детали можно предотвратить или даже устранить отклонения между элементами корпуса в направлении нормальном или перпендикулярном к плоскости кордов.

В одном варианте реализации фильер содержит первый элемент фильера с первой стороны плоскости кордов и второй элемент фильера со второй стороны плоскости кордов, причем первый элемент фильера и второй элемент фильера вместе образуют отверстие фильера, через которое экструдат выходит из экструзионной головки, при этом первый элемент фильера и второй элемент фильера неразделимы в нормальном направлении перпендикулярно к плоскости кордов. Благодаря неразделимым элементам фильера можно предотвратить отклонения между элементами фильера в направлении нормальном или перпендикулярном к плоскости кордов. Таким образом, фильер меньше подвержен появлению неточностей в положении отверстия фильера в вертикальном направлении.

В одном варианте реализации первый элемент фильера и второй элемент фильера образуют единую деталь. Благодаря единой детали можно предотвратить или даже устранить отклонения между элементами фильера в направлении нормальном или перпендикулярном к плоскости кордов.

В одном варианте реализации направляющая кордов может становиться в рабочее положение в экструзионной головке и выходить из него путем скольжения в направлении кордов и направлении скольжения, противоположном направлению кордов, соответственно. При скольжении направляющей кордов в направлении кордов и в направлении скольжения нет необходимости в разделении первого элемента корпуса и второго элемента корпуса.

В одном варианте реализации экструзионная головка дополнительно содержит стопорный элемент, который выполнен с возможностью стопорить скольжение направляющей кордов в направлении скольжения, когда направляющая кордов находится в рабочем положении. Таким образом, направляющая кордов может надежно удерживаться на месте в рабочем положении во время экструзии так, что силы давления, создаваемые экструзионным материалом в проточных каналах, не выталкивают направляющую кордов из экструзионной головки.

В одном варианте реализации направляющая кордов содержит первый направляющий элемент с первой стороны плоскости кордов и второй направляющий элемент со второй стороны плоскости кордов, причем один из первого направляющего элемента и второго направляющего элемента содержит некоторое количество взаимозаменяемых направляющих блоков, которые расположены бок-о-бок в боковом направлении параллельно плоскости кордов и перпендикулярно направлению кордов, при этом каждый блок содержит некоторое количество направляющих каналов, идущих в направлении кордов и параллельно плоскости кордов, для приема кордов. Направляющие каналы в блоках легко ломаются вследствие относительно тонких стенок между направляющими каналами. При поломке блоки можно легко заменить. Замена одного блока вместо целого направляющего элемента может быть менее затратной.

В одном варианте реализации экструзионная головка дополнительно содержит набор сменных блоков для замены одного или более направляющих блоков направляющей кордов, причем по меньшей мере один из сменных блоков содержит такое же количество направляющих каналов, что и направляющие блоки направляющей кордов. Набор может предоставляться вместе с направляющей кордов, чтобы гарантировать возможность немедленной замены направляющих блоков в случае поломки.

В альтернативном варианте реализации экструзионная головка дополнительно содержит набор сменных блоков для замены одного или более направляющих блоков направляющей кордов, причем по меньшей мере один из сменных блоков содержит отличное количество направляющих каналов или направляющие каналы отличной формы по сравнению с направляющими блоками направляющей кордов. Сменные блоки можно использовать для приспособления направляющей кордов к разной конфигурации направляющих каналов, например, к большим направляющим каналам, к большему или меньшему числу направляющих каналов и (или) к направляющим каналам, занимающим большую или меньшую ширину направляющей кордов в боковом направлении.

В дополнительном варианте реализации некоторое количество направляющих каналов содержат по меньшей мере один направляющий канал, определяемый двумя непосредственно смежными направляющими блоками. При обеспечении половины направляющего канала в конце направляющего блока вместо относительно тонкой концевой стенки направляющий блок может быть менее подвержен повреждению.

В соответствии со вторым аспектом в изобретении предложен способ экструзии армированного кордом экструдата с применением вышеуказанной экструзионной головки, причем способ включает этапы подачи находящегося под давлением экструзионного материала в первый проточный канал и второй проточный канал и компенсацию сил давления, создаваемых указанным находящимся под давлением экструзионным материалом, в соответствующих изогнутых секциях в направлении, параллельном или по существу параллельном плоскости кордов.

Снова, из-за крутой, перпендикулярной или практически перпендикулярной ориентации проточных каналов по отношению к плоскости кордов можно избежать того, чтобы большая составляющая сил давления в результате повышения давления в проточных каналах была направлена в направлении, перпендикулярном плоскости кордов.

В одном варианте реализации способа экструзионная головка содержит отводной канал, причем способ включает этап отведения экструзионного материала из первого проточного канала и (или) второго проточного канала через отводной канал, когда уровень давления экструзионного материала повышается до опасного уровня. Отводной канал может уменьшать давление в экструзионном материале, позволяя отводить некоторое количество экструзионного материала из экструзионной головки в случае опасных уровней давления.

В дополнительном варианте реализации способ включает этап установки направляющей кордов в рабочее положение в экструзионной головке и выведения из него путем скольжения в направлении кордов и направлении скольжения, противоположном направлению кордов, соответственно. При скольжении направляющей кордов в направлении кордов и в направлении скольжения нет необходимости в разделении первого элемента корпуса и второго элемента корпуса.

Различные аспекты и отличительные признаки, описанные и проиллюстрированные в описании изобретения, можно применять отдельно в любых возможных ситуациях. Эти отдельные аспекты, в частности, аспекты и отличительные признаки, описанные в зависимых пунктах прилагаемой формулы изобретения, могут быть предметом выделенных заявок на патент.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее следует разъяснение изобретения на основании примеров вариантов реализации, проиллюстрированных на прилагаемых схематических графических материалах, где:

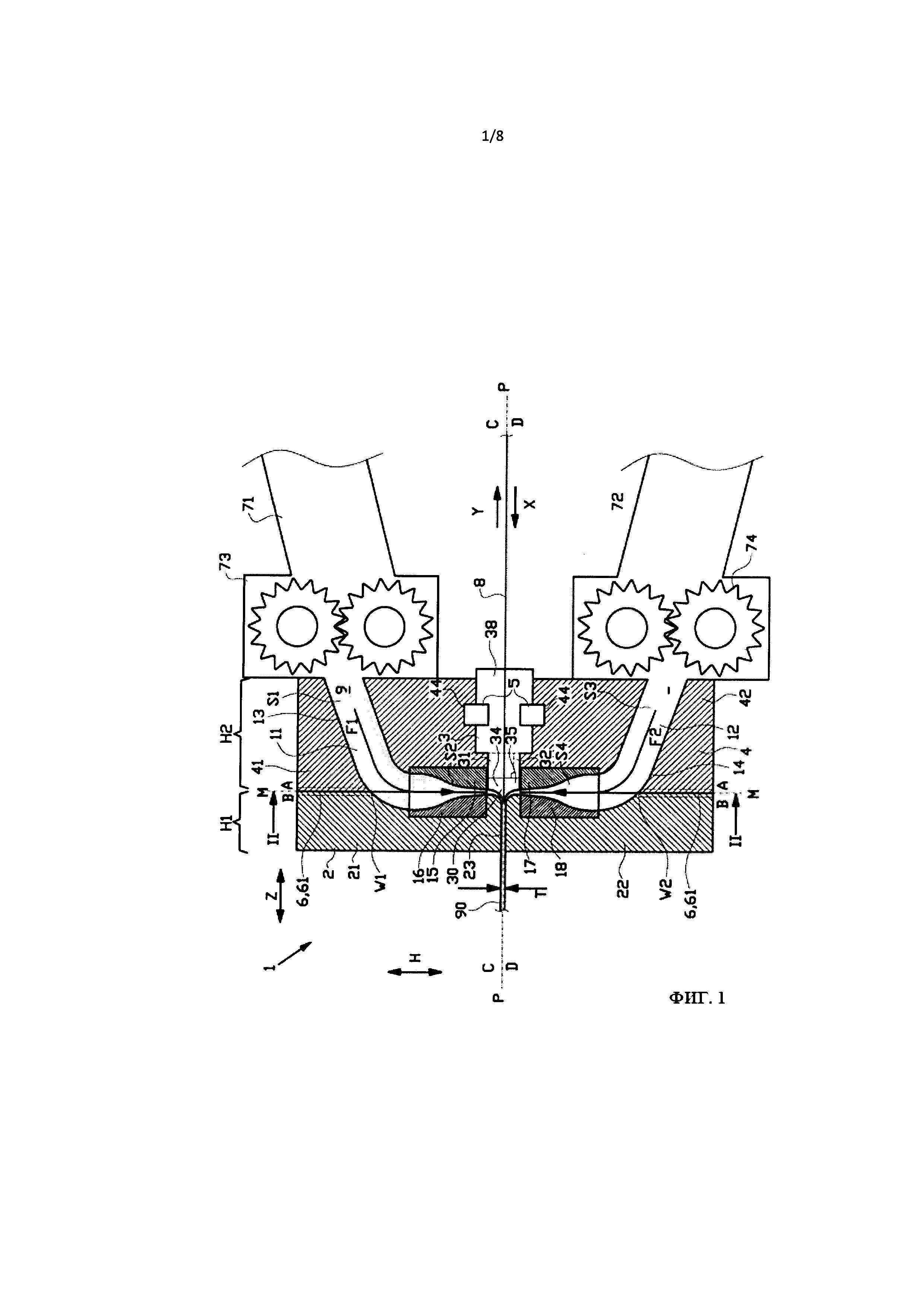

на фиг. 1 показан вид сбоку в поперечном сечении экструзионной головки с фильерм, направляющей кордов и двумя проточными каналами в соответствии с первым вариантом реализации изобретения;

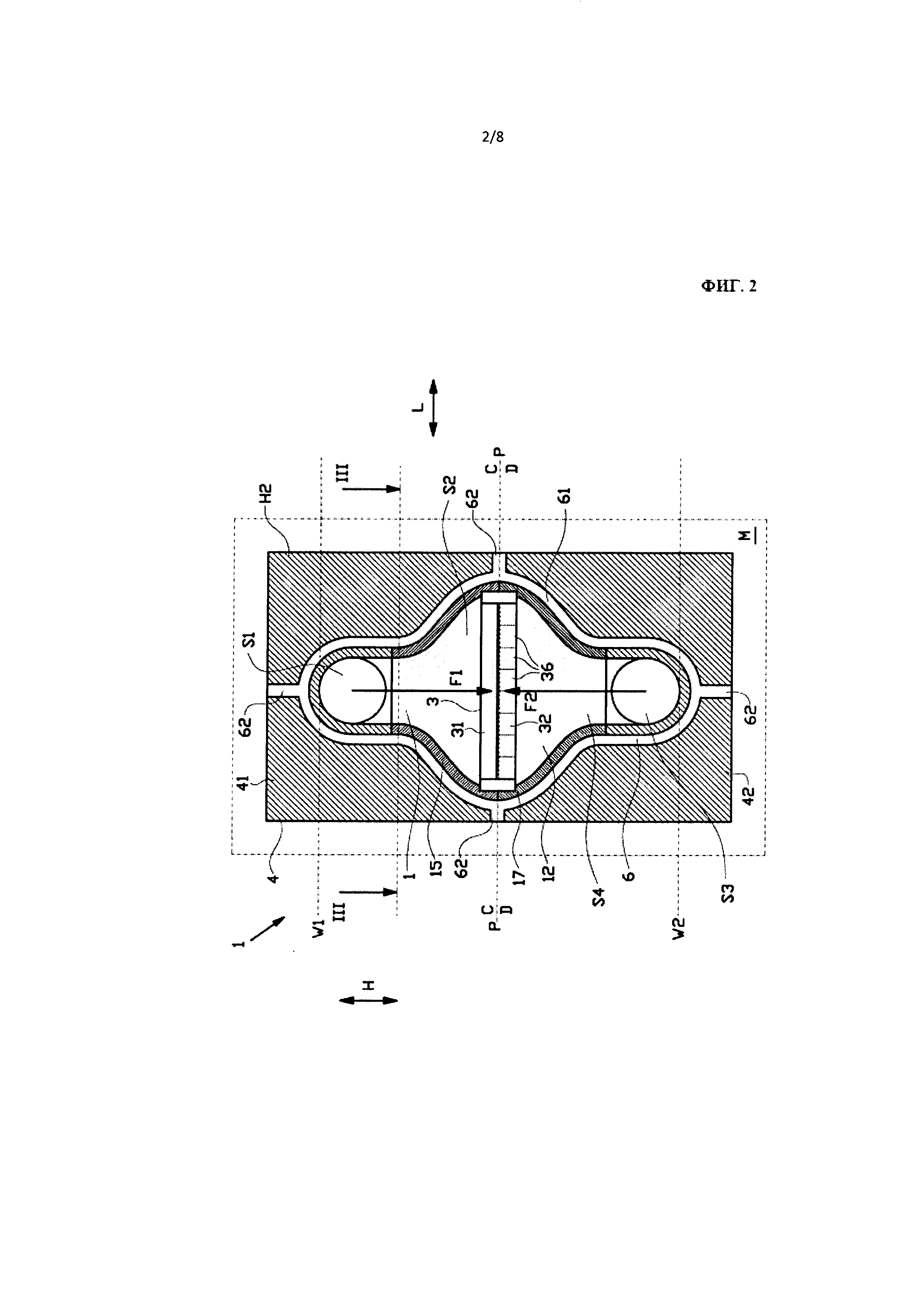

на фиг. 2 показано поперечное сечение экструзионной головки, соответствующее линии II-II на фиг. 1;

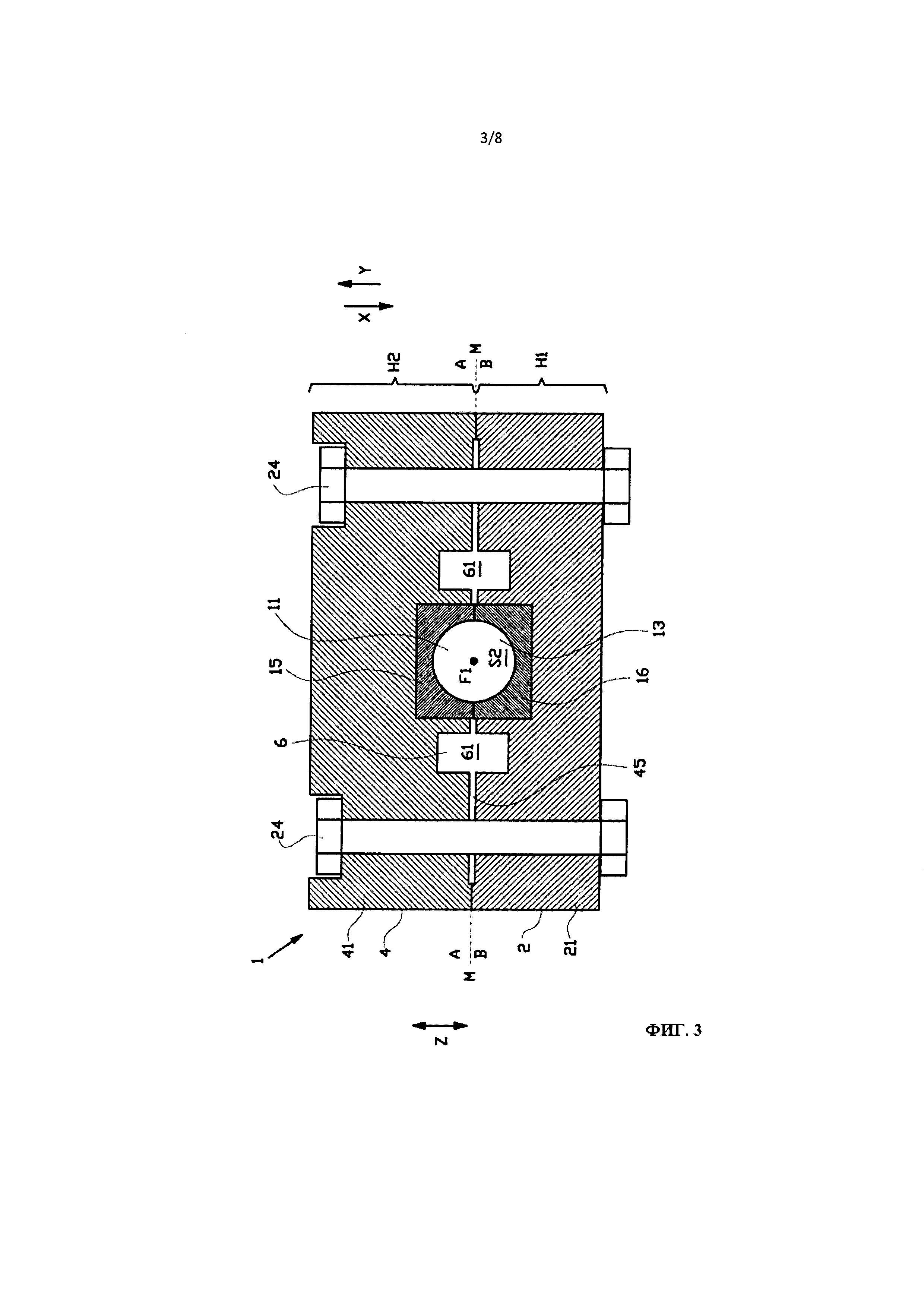

на фиг. 3 показано поперечное сечение экструзионной головки, соответствующее линии III-III на фиг. 2;

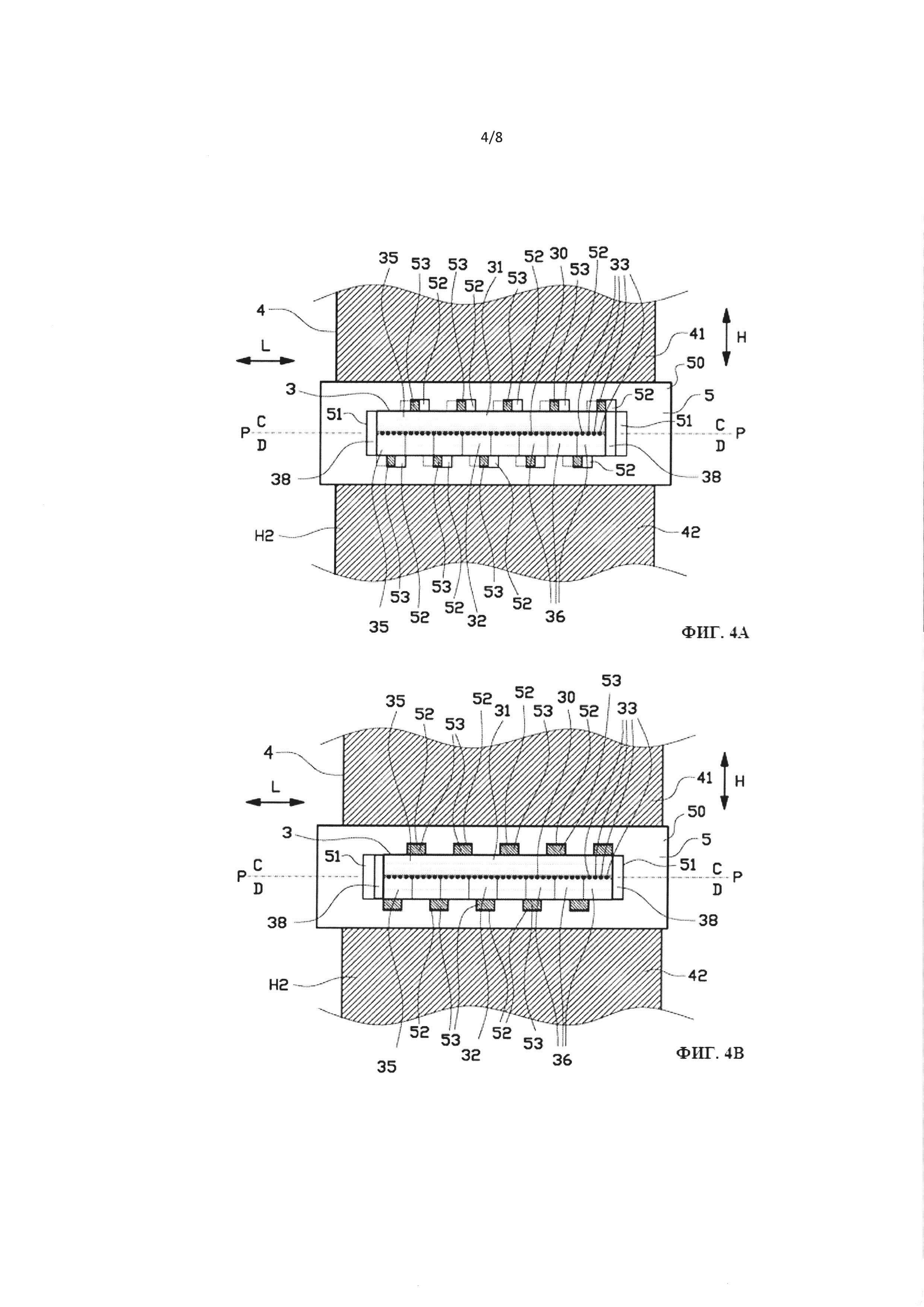

на фиг. 4А и 4B показан экструдер в соответствии с фиг. 1, в котором направляющая кордов находится в застопоренном и незастопоренном положении, соответственно, относительно скольжения по отношению к экструзионной головке;

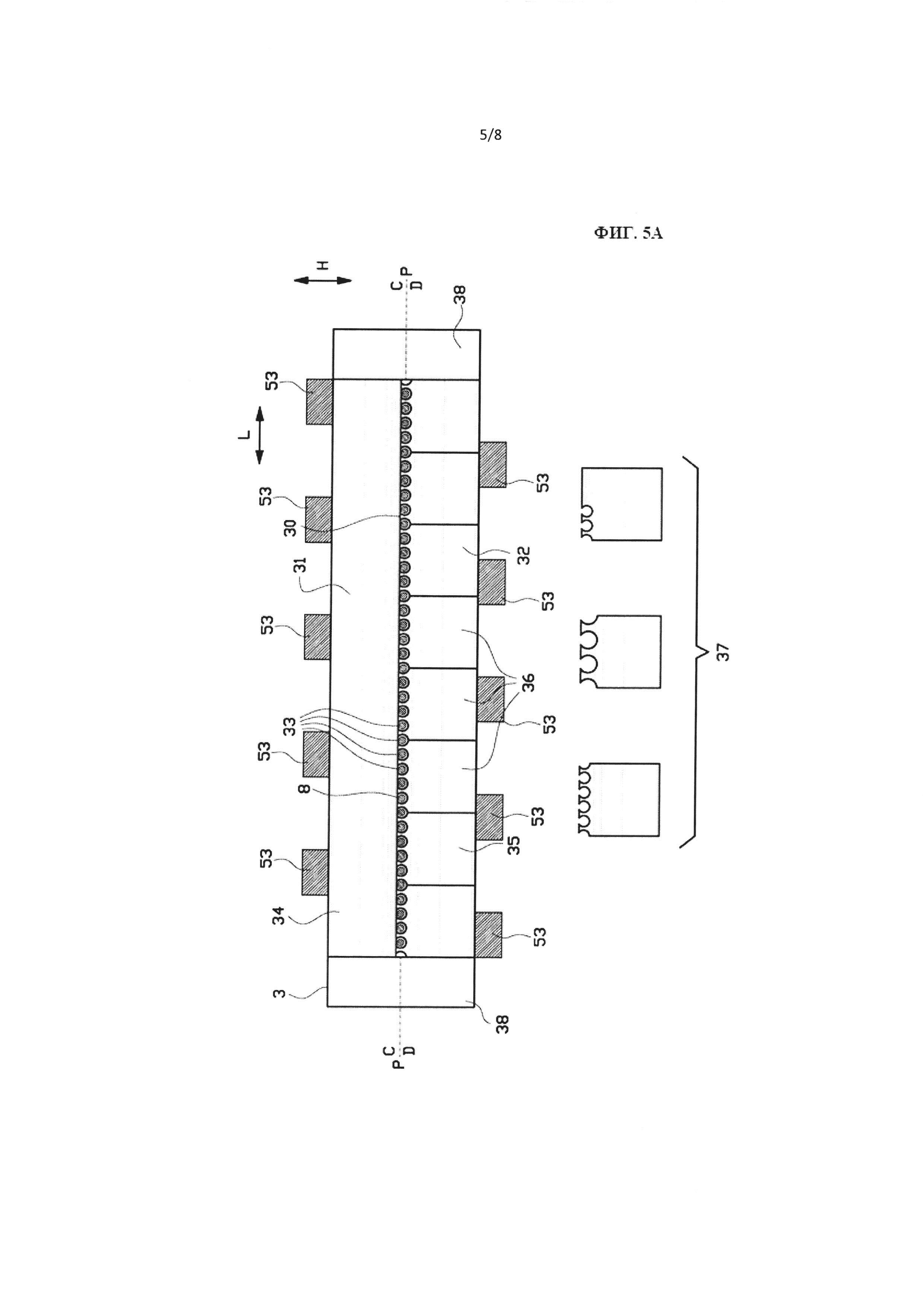

на фиг. 5А показан более подробный вид спереди направляющей кордов по фиг. 4;

на фиг. 5B показан вид сбоку направляющей кордов по фиг. 5А;

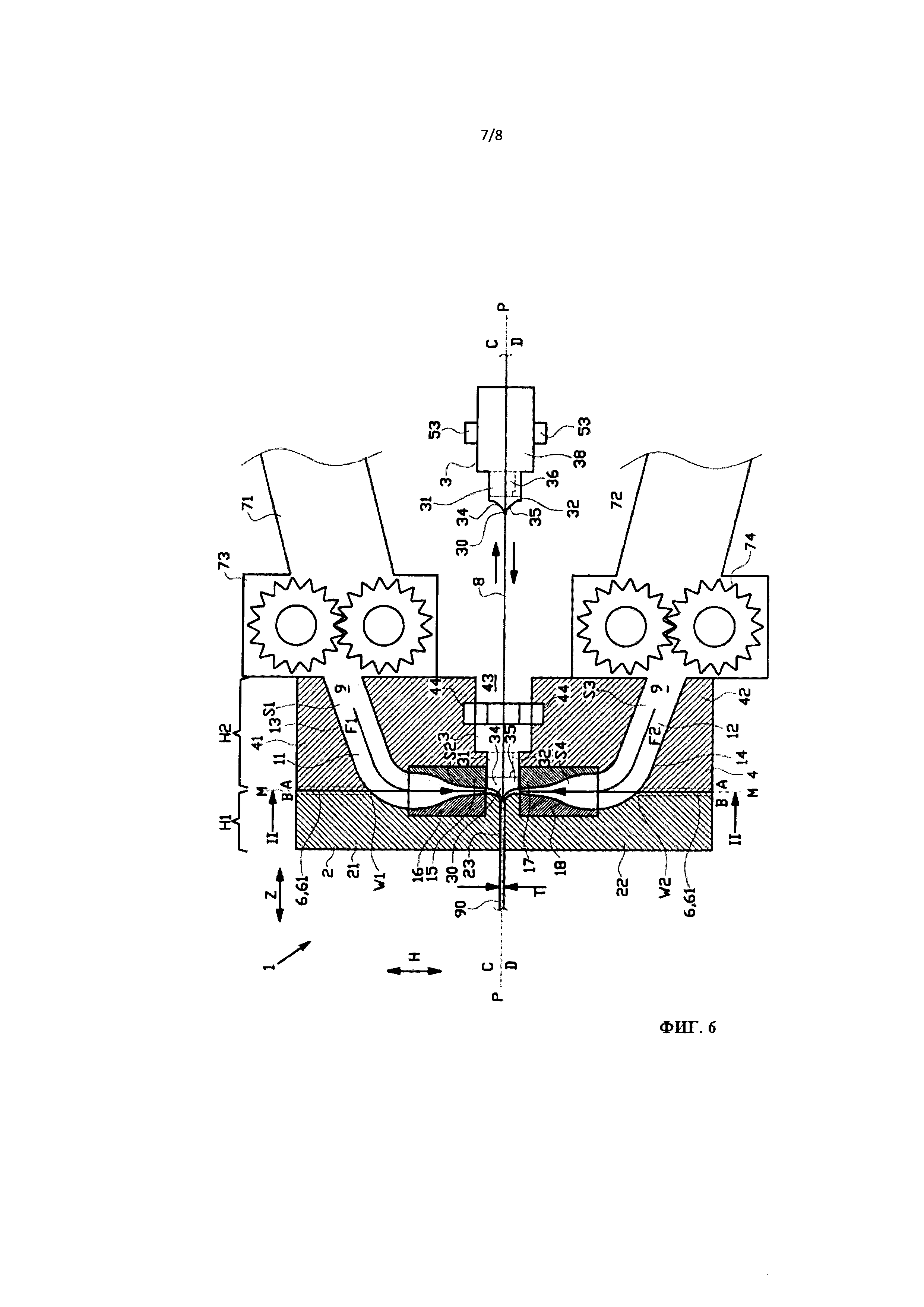

на фиг. 6 показан вид сбоку в поперечном сечении экструзионной головки по фиг. 1 с направляющей кордов в нерабочем положении; и

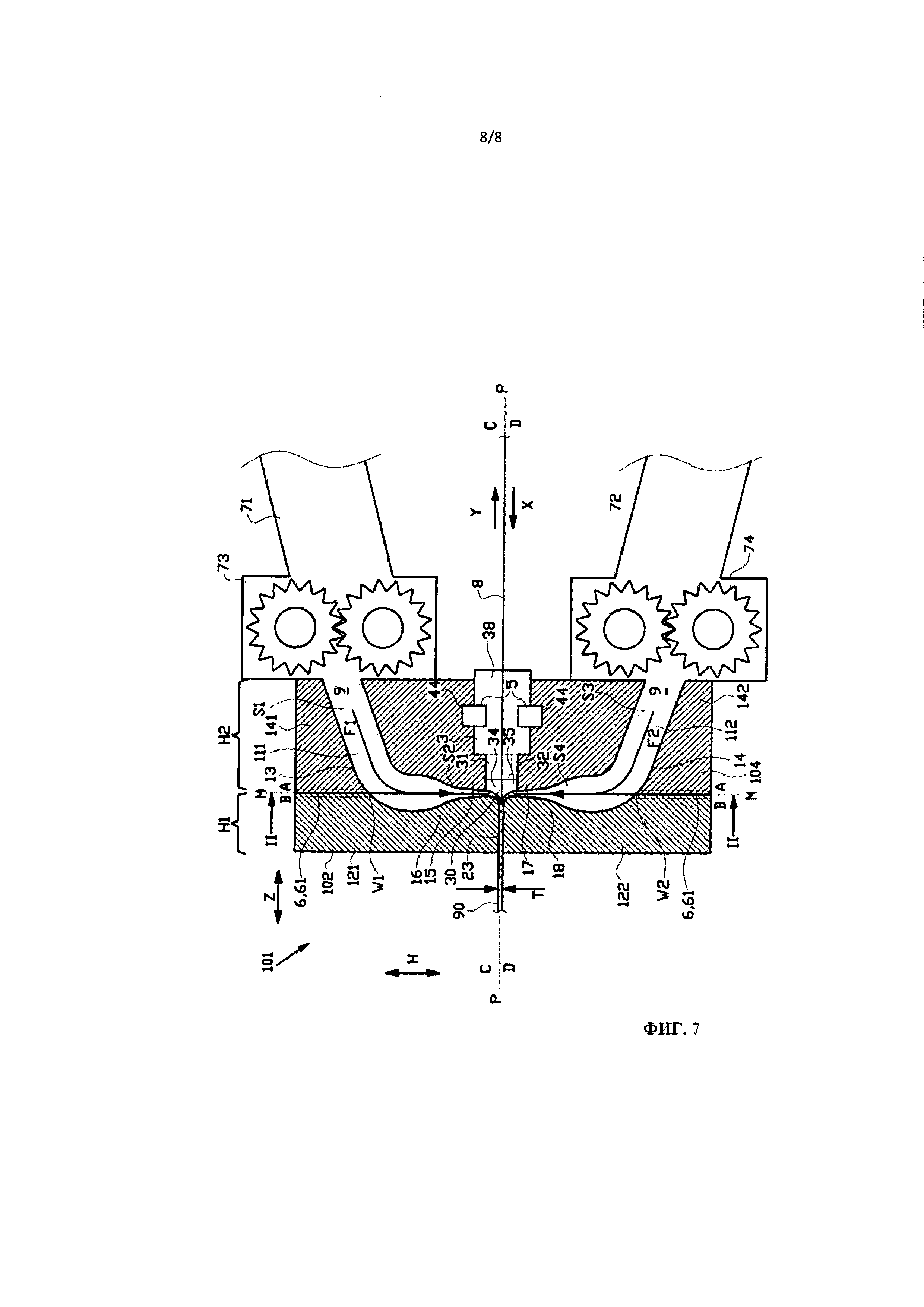

на фиг. 7 показан вид сбоку в поперечном сечении альтернативного варианта экструзионной головки с фильером, направляющей кордов и двумя проточными каналами в соответствии со вторым вариантом реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 и 2 показана экструзионная головка 1 для для экструзии армированного кордом экструдата 90, в частности, армированных кордом компонентов шин для сборки шин, в соответствии с примером варианта реализации изобретения.

Экструзионная головка 1 содержит первый элемент головки H1, который крепит или образует фильер 2, второй элемент головки Н2, который крепит или образует направляющую кордов 3 относительно фильера 2. В этом примере варианта реализации изобретения первый элемент головки H1 образует фильер 2, а второй элемент головки Н2 содержит корпус 4 для крепления направляющей кордов 3 относительно фильера 2. Фильер 2 выполнен с возможностью приема некоторого количества кордов 8 и экструзионного материала 9 в направлении кордов X. Экструзионный материал 9 представляет собой эластомерный материал, например, резину. Корды 8 выполнены из металла или синтетического волокна. Направляющая кордов 3 выполнена с возможностью направления некоторого количества кордов 8 в положении бок-о-бок в плоскости кордов Р в фильер 2. Первый элемент головки HI и второй элемент головки Н2 соединены или прилегают друг к другу в соединительной плоскости М, которая идет поперечно или перпендикулярно направлению кордов X и плоскости кордов Р. Направляющая кордов 3 и корпус 4 расположены с первой стороны А соединительной плоскости М, тогда как фильер 2 расположен со второй стороны В соединительной плоскости М, противоположной первой стороне А.

Экструзионная головка 1 дополнительно содержит первый проточный канал 11 и второй проточный канал 12, идущие через второй элемент головки Н2 с первой стороны А соединительной плоскости М, и по меньшей мере частично во второй элемент головки Н2 со второй стороны В соединительной плоскости М. Первый проточный канал 11 и второй проточный канал 12 выполнены с возможностью сообщения по текучей среде с первым экструдером 71 и вторым экструдером 72 соответственно. Предпочтительно между первым экструдером 71 и первым проточным каналом 11 находится первый шестеренчатый насос 73, а между вторым экструдером 72 и вторым проточным каналом 12 находится второй шестеренчатый насос 74 для обеспечения, находящегося под давлением и (или) однородного потока экструзионного материала в соответствующие проточные каналы 11, 12.

Как показано на фиг. 1, фильер 2 содержит первый элемент фильера 21, расположенный на первой стороне С плоскости кордов Р, и второй элемент фильера 22, расположенный на второй стороне D плоскости кордов Р напротив первого элемента фильера 21 на первой стороне С. Первый элемент фильера 21 и второй элемент фильера 22 образуют отверстие фильера для придания экструзионному материалу 9 необходимой формы экструдата 90. Отверстие фильера 23 имеет высоту в вертикальном направлении Н, которая определяет толщину Т экструдата 90. В этом примере варианта реализации первый элемент фильера 21 и второй элемент фильера 22 являются неразделимыми, интегральными, монолитными или образуют единую деталь. Предпочтительно фильер 2 выполнен из жесткого материала, такого как металл. Следовательно, первый элемент фильера 21 и второй элемент фильера 22 по существу не отклоняются в вертикальном направлении Н отверстия фильера 23.

Как показано на фиг. 1, первый проточный канал 11 проходит через первый элемент корпуса 41 второго элемента головки Н2 и выходит в отверстие фильера 23 с первой стороны С плоскости кордов Р. Второй проточный канал 12 проходит через второй элемент корпуса 42 второго элемента головки Н2 и выходит в отверстие фильера 23 со второй стороны D плоскости кордов Р. Первый проточный канал 11 образован первой кольцевой стенкой 13, которая определяет или идет вдоль первого протока F1 для экструзионного материала 9 через второй элемент головки H2 и в отверстие фильера 23. Второй проточный канал 12 образован второй кольцевой стенкой 14, которая определяет или идет вдоль второго протока F2 для экструзионного материала 9 через второй элемент головки Н2 и в отверстие фильера 23. Обе кольцевые стенки, 13, 14 идут коаксиально соответствующим протокам F1, F2. Другими словами, протоки F1, F2 проходят через сердцевину и (или) центр кольцевых стенок 13, 14.

Как показано на фиг. 1 и 2, каждый из первого проточного канала 11 и второго проточного канала 12 содержит секцию подачи S1, S3 для приема экструзионного материала 9 из соответствующих экструдеров 71, 72 и так называемую «изогнутую» (в форме вешалки) секцию S2, S4 ниже соответствующих секций подачи S1, S3 для распределения экструзионного материала 9 из секций подачи S1, S3 к отверстию фильера 23. Секции подачи S1, S3 имеют круглое или по существу круглое поперечное сечение. Поперечные сечения секций подачи S1, S3 являются относительно постоянными по всей длине экструзионной головки 1. Как лучше видно на фиг. 2, изогнутые секции S2, S4 расходятся или расширяются в боковом направлении L параллельно плоскости кордов Р и перпендикулярно направлению кордов X от или по отношению к относительно постоянному поперечному сечению секций подач S1, S3 в относительно плоское и широкое поперечное сечение, которое по существу соответствует отверстию фильера 23 или соединяется с ним. Необязательно, проточный канал 11, 12 имеет кромки, делители потока или другие элементы (не показаны) для оптимизации потока и (или) распределения экструзионного материала 9 с изогнутых секциях S2, S4. Расширяющееся поперечное сечение изогнутых секций S2, S4 придает этим секциям их характерную форму, напоминающую форму вешалки.

Секция подачи S1 первого проточного канала 11 идет под углом наклона по отношению к плоскости кордов Р через первый элемент корпуса 41 с первой стороны А соединительной плоскости М из первого экструдера 71 и (или) первого шестеренчатого насоса 73 к первому элементу фильера 21. Секция подачи S1 пересекается с соединительной плоскостью М от первой стороны А ко второй стороне В в первом месте пересечения W1. В первом месте пересечения W1 или вблизи него секция подачи S1 круто отклоняется от плоскости кордов Р. Изогнутая секция S2 первого проточного канала 11 начинается в месте расширения первой кольцевой стенки 13 в боковом направлении L, как показано на фиг. 2, и продолжается ниже секции подачи S1 до выхода первого проточного канала 11 в отверстие фильера 23.

В указанной изогнутой секции S2 первый проток F1 идет под углом в пределах первого диапазона от восьмидесяти пяти до девяноста двух градусов по отношению к плоскости кордов Р вдоль по меньшей мере семидесяти процентов, предпочтительно по меньшей мере восьмидесяти процентов, и наиболее предпочтительно по меньшей мере девяноста процентов изогнутой секции S2. Предпочтительно в этом примере варианта реализации первый диапазон составляет от восьмидесяти восьми до девяноста двух градусов. Конкретнее, по меньшей мере семьдесят процентов, предпочтительно по меньшей мере восемьдесят и наиболее предпочтительно по меньшей мере девяносто процентов площади поверхности первой кольцевой стенки 13 в указанной изогнутой секции S2 идут под углом в пределах первого диапазона по отношению к плоскости кордов Р.

В результате значительная часть первого проточного канала 11 и (или) первого протока F1 идет параллельно или по существу параллельно, например, с отклонением в пять градусов или менее, соединительной плоскости М.

Как показано на фиг. 1, второй проточный канал 12 является зеркально симметричным первому проточному каналу 11 относительно плоскости кордов Р. Следовательно, второй проточный канал 12 содержит соответствующую секцию S3, которая идет под углом наклона по отношению к плоскости кордов Р через второй элемент корпуса 42 второго элемента головки Н2 с первой стороны А соединительной плоскости М из второго экструдера 72 и (или) второго шестеренчатого насоса 74 к фильеру 2. Второй проточный канал 12 пересекается с соединительной плоскостью М от первой стороны А ко второй стороне В во втором месте пересечения W2. Секция подачи S3 второго проточного канала 12 круто отклоняется от плоскости кордов Р. Второй проточный канал 12 дополнительно содержит изогнутую секцию S4, которая начинается в месте расширения второй кольцевой стенки 14 в боковом направлении L, как показано на фиг. 2, и продолжается ниже секции подачи S3 до выхода второго проточного канала 12 в отверстие фильера 23.

Секция подачи S3 и изогнутая секция S4 второго проточного канала 12 идут зеркально симметрично со второй стороны D плоскости кордов Р к секции подачи S1 и изогнутой секции S2, соответственно, первому проточному каналу 11 с первой стороны С плоскости кордов Р и, таким образом, характеризуются таким же первым диапазоном, площадью поверхности и другими условиями, которые были описаны ранее для секции подачи S1 и изогнутой секции S2. В результате значительная часть изогнутой секции S4 второго проточного канала 12 идет параллельно или по существу параллельно, например, с отклонением в пять градусов или менее, соединительной плоскости М.

Из-за крутой, перпендикулярной или практически перпендикулярной ориентации изогнутых секций S2, S4 как первого проточного канала 11, так и второго проточного канала 12 по отношению к плоскости кордов С большая составляющая сил давления в результате повышения давления в экструзионном материале 9 в первом проточном канале 11 и втором проточном канале 12 может быть направлена в направлении, перпендикулярном или по существу перпендикулярном соединительной плоскости М и (или) параллельном или по существу параллельном плоскости кордов Р. Соответственно, можно уменьшить или предотвратить появление сил, перпендикулярных плоскости кордов Р, тем самым делая экструзионную головку 1 менее подверженной неточностям в вертикальном направлении Н. В частности, можно улучшить точность в отношении толщины Т экструдата 90.

В этом примере варианта реализации, как показано на фиг. 1, экструзионная головка 1 содержит некоторое количество взаимозаменяемых вставок 15-18, которые образуют кольцевые стенки 13, 14 соответствующих каналов 11-12 по меньшей мере в изогнутых секциях S2, S4 или вдоль них. Указанные вставки 15-18 крепятся на месте элементами головки H1, Н2. Вставки 15-18 можно заменять другими вставками в зависимости от необходимой формы проточных каналов 11, 12. На фиг. 1 и 3 показано, что первый проточный канал 11 образован первой вставкой в виде первой половины 15 изогнутой части с первой стороны А соединительной плоскости М и второй вставкой в виде второй половины 16 изогнутой части со второй стороны В соединительной плоскости М. Аналогично, как показано на фиг. 1, вторая кольцевая стенка 14 в изогнутой секции S4 второго проточного канала 12 образована третьей вставкой в форме первой половины 17 изогнутой части с первой стороны А соединительной плоскости М и четвертой вставкой в форме второй половины 18 изогнутой части со второй стороны В соединительной плоскости М. Как показано на фиг. 3, элементы головки H1, Н2 надежно сжаты вместе зажимными элементами 24 в области соединительной плоскости М во внешней области вокруг отводного канала 6, при этом половины 15-18 изогнутой части соединены в области той же самой соединительной плоскости М между ними.

Как показано на фиг. 1, первый элемент головки H1 и второй элемент головки Н2 соединены в области соединительной плоскости М. Для удержания или перемещения фильера 2, направляющей кордов 3 и (или) половин 15-18 изогнутой части, первый элемент головки H1 и второй элемент головки Н2 могут раздвигаться в направлении разделения Z, перпендикулярном соединительной плоскости М. Как показано на фиг. 1 и 2, экструзионная головка 1 дополнительно оборудована отводным каналом 6, проходящим в соединительной плоскости М между первым элементом головки H1 и вторым элементом головки Н2. Отводной канал 6 предпочтительно образован в фильере 2, корпусе 4 или в них обоих. Как лучше видно на фиг. 2, отводной канал 6 идет вокруг отверстия фильера 23, первого проточного канала 11 и второго проточного канала 12 в соединительной плоскости М и отделен по жидкой среде от указанного отверстия фильера 23 и указанных проточных каналов 11, 12 прилегающими друг к другу первым элементом головки H1 и вторым элементом головки Н2 в соединительной плоскости М. В частности, отводной канал 6 содержит кольцеобразный основной канал 61, идущий по окружности вокруг группы элементов, включающей первый проточный канал 11, второй проточный канал 12 и отверстие фильера 23, и некоторое количество сливных каналов 62, ответвляющихся от основного канала 61 к внешней стороне экструзионной головки 1.

В месте половин 15-18 изогнутой части элементы головки H1, Н2 имеют негативное отклонение, т.е. зазор 45, чтобы гарантировать, что половины 15-18 изогнутой части надежно сжаты вместе. Предпочтительно зазор 45 идет от половин 15-18 изогнутой части к отводному каналу 6. Когда давление экструзионного материала 9 в отверстии фильера 23, первом проточном канале 11 и (или) втором проточном канале 12 повышается до опасных уровней, например, уровня, который может привести к взрыву экструзионной головки 1, половины 15-18 изогнутой части могут немного раздвигаться в направлении разделения Z, тогда как части элементов головки H1, Н2 за пределами отводного канала 6 все еще примыкают друг к другу в области соединительной плоскости М. Разведение позволяет отвести находящийся под высоким давлением экструзионный материал 9 в отводной канал 6 и из экструзионной головки 1. Это должно снижать давление в экструзионном материале 9 до приемлемых уровней.

Как показано на фиг. 5А и 5B, направляющая кордов 3 содержит первый направляющий элемент 31 на первой стороне С плоскости кордов Р, второй направляющий элемент 32 по существу на второй стороне В плоскости кордов Р и держатель 38 для крепления первого направляющего элемента 31 и второго направляющего элемента 32 вместе на указанных противоположных сторонах С, D плоскости кордов Р. Один из первого направляющего элемента 31 и второго направляющего элемента 32 или они оба образуют некоторое количество взаимно параллельных направляющих каналов 33, идущих бок-о-бок в плоскости кордов Р, параллельно или по существу параллельно направлению кордов X. Каждый направляющий канал выполнен с возможностью отдельного получения корда 8. Предпочтительно направляющие каналы 33 образованы во втором направляющем элементе 32 или по меньшей мере частично расположены в нем. Направляющие каналы 33 закрываются при смыкании второго направляющего элемента 32 и первого направляющего элемента 31. Направляющая кордов 3 имеет ведущий конец 30, обращенный к фильеру 2 в направлении кордов X. В указанном ведущем конце 30 первый направляющий элемент 31 содержит первую отклоняющую поверхность 34, идущую с первой стороны С плоскости кордов Р, для отклонения потока экструзионного материала от изогнутых секций S2 первого проточного канала 11 к и (или) в отверстие фильера 23. В том же самом ведущем конце 30 второй направляющий элемент 32 содержит вторую отклоняющую поверхность 35, идущую со второй стороны D плоскости кордов Р, для отклонения потока экструзионного материала от изогнутых секций S4 второго проточного канала 12 к и (или) в отверстие фильера 23.

В этом конкретном варианте реализации, как показано на фиг. 5А и 5B, второй направляющий элемент 32 содержит некоторое количество направляющих блоков 36, которые расположены бок-о-бок в боковом направлении L в держателе 38, параллельно плоскости кордов Р и перпендикулярно направлению кордов X. Каждый направляющий блок 36 содержит некоторое число направляющих каналов 33. По сторонам направляющих блоков 36 в боковом направлении L каждый направляющий блок 36 содержит половину направляющего канала 33, которая образует полный направляющий канал 33 с половиной направляющего канала 33 непосредственно смежного направляющего блока 36.

Направляющие каналы 33 легко повреждаются из-за тонких стенок между ними. Экструзионная головка 1 поставляется с набором сменных блоков 37 для замены одного или более направляющих блоков 36 при их повреждении или для изменения конфигурации направляющих каналов 33. Направляющие блоки 36 можно легко взаимно менять на один или более сменных блоков 37. Сменные блоки 37 могут содержать направляющие каналы альтернативной формы. При уменьшении ширины фильера сменные блоки 37 в противоположных концах некоторого количества направляющих блоков 36 могут иметь меньшее количество направляющих каналов 33.

Как показано на фиг. 1, корпус 4 содержит первый элемент корпуса 41 с первой стороны С плоскости кордов Р и второй элемент корпуса 42 со второй стороны D плоскости кордов Р. Как лучше видно на фиг. 6, первый элемент корпуса 41 и второй элемент корпуса 42 образуют приемное пространство 43 для приема направляющей кордов 3. Корпус 4 выполнен с возможностью крепления и размещения направляющей кордов 3 по отношению к плоскости кордов Р и фильеру 2. В этом примере варианта реализации первый элемент корпуса 41 и второй элемент корпуса 42 являются неразделимыми, интегральными, монолитными или образуют единую деталь. Предпочтительно корпус 4 выполнен из жесткого материала, такого как металл. Следовательно, первый элемент корпуса 41 и второй элемент корпуса 42 по существу не отклоняются в вертикальном направлении Н приемного пространства 43.

Направляющую кордов 3 можно посредством скольжения вставлять в приемное пространство 43 корпуса 4 в направлении кордов X, параллельном плоскости кордов Р, в рабочее положение, как показано на фиг. 1. Направляющую кордов 3 можно посредством скольжения удалять из корпуса 4 в направлении скольжения Y, противоположном направлению кордов X, в нерабочее положение, как показано на фиг. 6. Направляющая кордов 3 предпочтительно отпирается на каретку (не показана) для поддержания направляющей кордов 3 на уровне с плоскостью кордов Р. Следовательно, направляющая кордов 3 может скользить в направлении скольжения Y через некоторое количество кордов 8 без удаления указанных кордов 8 из направляющей кордов 3. Направляющая кордов 3 может быть отделена от экструзионной головки 1 и экструдеров 71, 72 в нерабочем положении, чтобы обеспечить возможность отведения первого направляющего элемента 31 от второго направляющего элемента 32 и выведения из элемента-держателя 38. После этого в направляющие каналы 33 направляющей кордов 3 можно вставлять новые корды 8.

Чтобы закрепить направляющую кордов 3 в рабочем положении против скольжения в направлении скольжения Y, экструзионная головка 1 имеет стопорный элемент 5. Стопорный элемент 5 входит в слот 44 в корпусе 4 и может скользить по отношению к указанному корпусу в боковом направлении L между застопоренным положением, показанным на фиг. 4А, и свободным положением, показанным на фиг. 4B. Стопорный элемент 5 содержит стопорную пластину 50 с основным отверстием 51 и некоторым количеством канавок 52. В застопоренном положении канавки 52 не совпадают с выступами 53 направляющей кордов 3 в направлении скольжения Y. Следовательно, направляющая кордов 3 удерживается по отношению к корпусу 4 в направлении скольжения Y. В свободном положении канавки 52 совпадают с выступами 53 направляющей кордов 3 таким образом, что направляющую кордов 3 можно удалить из корпуса 4 в направлении скольжения Y.

Отдельные аспекты направляющей кордов 3, в частности, касающиеся взаимозаменяемых направляющих блоков 36, возможности скольжения в направлении скольжения Y и (или) стопорного элемента 5, являются независимыми от аспектов, описанных ниже в отношении проточных каналов 11, 12 и могут быть предметом выделенных заявок на патент.

Как показано на фиг. 1, первая отклоняющая поверхность 34 и вторая отклоняющая поверхность 35 в ведущем конце 30 направляющей кордов 3 направлены по касательной или по существу по касательной к кольцевым стенкам 13, 14 первого проточного канала 11 и второго проточного канала 12, соответственно, в соответствующих изогнутых секциях S2, S4 для равномерного приема потока экструзионного материала 9 из соответствующих протоков F1, F2. Отклоняющие поверхности 34, 35 вогнуты в направлении кордов X. Предпочтительно отклоняющие поверхности 34, 35 направлены по касательной к плоскости кордов Р с противоположных сторон С, D указанной плоскости кордов Р. Следовательно, отклоняющие поверхности 34, 35 выполнены с возможностью равномерного приема и отклонения потока экструзионного материала 9 из соответствующих протоков F1, F2 в направлении кордов X.

В альтернативном варианте отклоняющие поверхности 34, 35 могут быть по существу планарными (не показано) и располагаться под углом во втором диапазоне от тридцати до пятидесяти градусов и предпочтительно сорок пять градусов по отношению к плоскости кордов Р. В обоих случаях первый проточный канал 11 и второй проточный канал 12 выходят на первую отклоняющую поверхность 34 и вторую отклоняющую поверхность 35, соответственно, в направлении, перпендикулярном или по существу перпендикулярном к плоскости кордов Р, и (или) в направлении, параллельном или по существу параллельном соединительной плоскости М. В области указанных отклоняющих поверхностей 34, 35 экструзионный материал 9 будет оказывать давление на направляющую кордов 3, при этом по меньшей мере одна составляющая указанной силы давления будет действовать в направлении скольжения Y, противоположном направлению кордов X. Направляющая кордов 3 закрепляется стопорным элементом 5 в рабочем положении, как показано на фиг. 1. Однако любые отклонения между направляющей кордов 3 и корпусом 4 в указанном направлении скольжения Y не оказывают негативного влияния на точность положения экструзионного головки 1 в вертикальном направлении Н.

Следует понимать, что вышеприведенное описание включено для того, чтобы проиллюстрировать работу предпочтительных вариантов реализации, и не подразумевает ограничения объема изобретения. Из приведенной выше дискуссии специалисту в данной области техники станут очевидны многие вариации, которые охватываются объемом настоящего изобретения.

Например, на фиг. 7 показан альтернативный вариант экструзионной головки 101, которая отличается от ранее описанной экструзионной головки 1 тем, что ее проточные каналы 111, 112 образованы элементами головки H1, Н2, а не вставками 15-18 согласно фиг. 1. В частности, первый проточный канал 111 образован первым элементом фильера 121 фильера 102 и первым элементом корпуса 141 корпуса 104, а второй проточный канал 112 образован вторым элементом фильера 122 фильера 102 и вторым элементом корпуса 142 корпуса 104. Хотя этот альтернативный вариант реализации является немного менее гибким без вставок 15-18, специалисту в данной области техники очевидно, что проточные каналы 111, 112 все равно делятся на секции подачи S1, S3 с относительно постоянным круговым поперечным сечением и расширяющиеся изогнутые секции S2, S4, аналогичные секциям S1-S4 на фиг. 1, 2 и 3. Изогнутые секции S2, S4 соответствуют ранее обсуждаемому первому диапазону. Вместо вставок 15-18, разделяющихся в направлении разделения Z, элементы головки H1, Н2 могут разделяться, когда давление превышает пороговое значение, для уменьшения давления в экструзионном материале 9.

Более того, специалисту в данной области техники станут очевидны многие вариации в форме и конструкции проточных каналов, которые охватываются объемом настоящего изобретения, если они соответствуют диапазонам, указанным в формуле изобретения.

В целом, изобретение относится к экструзионной головке 1, 101 для экструзии армированного кордом экструдата, причем экструзионная головка 1, 101 содержит фильер 2, 102 и направляющую кордов 3, при этом экструзионная головка 1, 101 дополнительно содержит первый проточный канал 11, 111, который идет вдоль первого протока F1 через экструзионную головку 1, 101 и выходит в фильер 2, 102 с первой стороны С плоскости кордов Р, и второй проточный канал 12, 112, который идет вдоль второго протока F2 через экструзионную головку 1, 101 и выходит в фильер 2, 102 со второй стороны D плоскости кордов Р, при этом каждый из первого протока F1 и второго протока F2 содержат секцию подачи S1, S3 и изогнутую секцию S2, S4, при этом первый проток F1 и второй проток F2 в своих соответствующих изогнутых секциях S2, S4 идут под углом в пределах первого диапазона от восьмидесяти пяти до девяноста пяти градусов по отношению к плоскости кордов Р вдоль по меньшей мере семидесяти процентов соответствующих изогнутых секций S2, S4.

Реферат

Изобретение относится к экструзионной головке для экструзии армированного кордом экструдата, причем экструзионная головка содержит фильер и направляющую кордов. Экструзионная головка дополнительно содержит первый проточный канал, который идет вдоль первого протока через экструзионную головку и выходит в фильер с первой стороны плоскости кордов, и второй проточный канал, который идет вдоль второго протока через экструзионную головку и выходит в фильер со второй стороны плоскости кордов, при этом каждый из первого протока и второго протока содержат секцию подачи и изогнутую секцию, при этом первый проток и второй проток в своих соответствующих изогнутых секциях идут под углом в пределах первого диапазона от восьмидесяти пяти до девяноста пяти градусов по отношению к плоскости кордов вдоль по меньшей мере семидесяти процентов изогнутых секций. Изобретение обеспечивает точное расположение верхней и нижней частей фильера, которые определяют толщину листа эластомерного материала. 2 н. и 30 з.п. ф-лы, 7 ил.

Комментарии