Способ непрерывного образования экструдируемого изделия и устройство для его осуществления - RU2106968C1

Код документа: RU2106968C1

Чертежи

Описание

Изобретение относится к способу непрерывного образования экструдируемого изделия из любого подходящего, способного прессоваться вещества, но особенно веществ, включающих в себя пластмассовую основу, а также к устройству для непрерывного образования экструдируемого изделия. Такие способы экструзии и устройства, предназначенные для их выполнения, описаны в Международной публикации патента N WO 90/08024.

Известны средства, предназначенные для экструзии удлиненного изделия любого профиля, но особенно изделия полого профиля, имеющего изогнутую или волнообразную конфигурацию (статья "Эластомерные материалы", стр. 38-39 за март 1986 года), и устройства, называемые в статье "экструдинг-прессом с подвижной насадкой", в котором внутренний элемент экструзионной головки можно концентрично выдвигать относительно наружного элемента, тщательно контролируя. Когда внутренний и внешний элементы экструзионной головки не концентрические и выполнены так, что они образуют между собой неодинаковый кольцеобразный зазор, т. е. больше к одной стороне оси экструзии, чем к другой, экструдируемый материал выходит из пресс- формы с неодинаковой скоростью; части периферии, которые соответствуют самой тонкой и самой толстой частям кольцеобразного профиля, движутся соответственно с самой высокой и с самой низкой скоростями. Это создает в изделии изгиб в осевой плоскости, которая включает в себя две, но смещенных оси внутреннего и внешнего элементов экструзионной головки, причем внешняя сторона изгиба соответствует части периферии, где материал проходил на самой высокой скорости при выходе из экструзионной головки.

Недостатки такого процесса состоят в том, что он применяется только для экструзионных головок, которые экструдируют полые изделия и которые поэтому включают в себя внутренний элемент головки, а также в том, что экструзионная головка имеет переменную форму и механизм, предназначенный для поддержания внутреннего элемента и управления его поступательным перемещением относительно внешнего элемента, является сравнительно сложным и дорогостоящим. Кроме того, процесс можно применять только в том случае, если экструдируемое изделие при выходе из пресс-формы представляет собой еще не твердый, но очень вязкий материал.

Известен также способ, предназначенный для изгибания экструдируемого изделия, когда ведущий конец экструдируемого изделия выходит из экструзионной головки и его принимает кольцо или зажим, смонтированный на свободном конце поворотной консоли. Затем при продолжении выхода экструдируемого продукта из экструзионной головки участок, зацепленный головкой или зажимом, вынужден под действием консоли следовать по дуге окружности, образуя, таким образом, изгиб экструдируемого изделия. При таком процессе вся сила, используемая для создания изгиба, должна обеспечиваться экструзионным плунжером, а радиус и направление изгиба фиксируются длиной консоли и местоположением ее точки поворота. Кроме того, хотя головка или зажим вынуждают следовать дуге окружности, нет гарантии того, что окончательная форма экструдируемого изделия, следующего за ней, будет точно соответствовать такой же дуге.

Наиболее близким техническим решением к заявленному способу является способ непрерывного образования экструдируемого изделия, включающий использование первого средства для создания силы, воздействующей на материал для экструзии его через экструзионную головку, имеющую выпускное отверстие постоянного поперечного сечения, при выходе из которого, по меньшей мере, наружная поверхность экструдируемого изделия становится твердой, использование второго средства для приложения второй силы к экструдируемому изделию в зоне, расположенной ниже зоны затвердевания поверхности изделия, при этом вторая сила придает первой части периферии поперечного сечения экструдируемого изделия, выходящего из выпускного отверстия экструзионной головки, большую скорость, чем скорость другой части периферии его поперечного сечения, для образования постоянного изгиба экструдируемого изделия, внутренний и внешний радиусы которого соответствуют частям периферии, движущимся с относительно меньшей и большей скоростями соответственно (патент США N 4359446, кл. B 29 C 17/07, 1982).

Также наиболее близким техническим решением к заявленному устройству является устройство для непрерывного образования экструдируемого изделия, содержащее экструзионную головку, имеющую выпускное отверстие постоянного поперечного сечения, первое средство для создания силы, воздействующей на материал для экструзии его через головку и, по меньшей мере, одно второе средство для приложения второй силы к экструдируемому изделию, обеспечивающей его изгибание (патент США N 4359446, кл. B 29 C 17/07, 1982).

Недостатком известного технического решения является то, что при использовании экструзионной головки постоянной конфигурации и создании изгиба посредством применения усилия к изделию после затвердевания его поверхности, адекватные управления радиусом и направлением изгибов требуют, чтобы дополнительно к силе экструзии создавалась вторая сила, которая должна действовать на экструдируемое изделие так, чтобы осуществлять воздействие на него, дополнительное к воздействию, выполняемому над ним силой экструзии, и выше от того места, где оно становится твердым. Таким образом, экструдируемое изделие, изготовленное таким способом, имеет постоянный радиус кривизны во всех точках.

Техническим результатом изобретения является получение экструдируемого изделия относительно простым и недорогим способом, при котором изделие может быть изогнуто в нескольких местах в разных направлениях, часть изделия может оставаться прямой.

Это достигается тем, что вторую силу прикладывают к экструдируемому изделию в поперечном направлении в точке, расположенной после выпускного отверстия экструзионной головки по ходу движения материала, а также тем, что в устройстве для осуществления этого способа второе средство для приложения второй силы к изделию расположено после выпускного отверстия экструзионной головки по ходу движения материала в поперечном направлении. Вторая сила может быть приложена к твердой наружной поверхности экструдируемого изделия путем контакта ее с твердой поверхностью второго средства.

Конфигурация поверхности раздела между жидким и твердым материалом экструдируемого изделия, расположенная полностью в экструзионной головке, может быть деформирована путем приложения второй силы.

Возможно использование второго средства для приложения силы к экструдируемому изделию, неподвижного относительно экструзионной головки, для замедления движения части периферии экструдируемого изделия, к которой прилагают эту силу, относительно других частей этой периферии.

Возможно использование второй силы содержащей составляющую, параллельную направлению экструдирования изделия, для увеличения скорости выхода из выпускного отверстия головки части периферии экструдируемого изделия, соответствующей месту приложения силы.

Возможно перемещение точки приложения второй силы относительно головки во время приложения этой силы.

Возможно изменение точки приложения второй силы к экструдируемому изделию в процессе изгибания.

Вторая сила может быть приложена к экструдируемому изделию после выхода его из выпускного отверстия головки.

При экструзии может быть создано колебание давления жидкого материала внутри головки.

Колебание давления может быть создано путем воздействия на жидкий материал внутри головки, по меньшей мере, одного ведомого элемента, осуществляющего возвратно-поступательное перемещение.

Возможно использование, по меньшей мере, двух ведомых элементов, осуществляющих возвратно-поступательные движения и программируемых для выполнения соответствующих перемещений.

Второе средство для приложения второй силы к экструдируемому изделию может содержать подобный поршню элемент, установленный с возможностью касания поверхности экструдируемого изделия и осуществления относительного перемещения между элементом и поверхностью изделия.

Второе средство для приложения второй силы к экструдируемому изделию может содержать, по меньшей мере, два поршня, смонтированных с возможностью касания поверхности экструдируемого изделия и разнесенных друг от друга по периферии экструдируемого изделия для создания его изгиба в различных направлениях путем дифференциальной работы поршней.

Второе средство для приложения второй силы к экструдируемому изделию может быть смонтировано с возможностью перемещения.

Второе средство для приложения второй силы к экструдируемому изделию может быть установлено неподвижно относительно выпускного отверстия экструзионной головки.

Второе средство для приложения второй силы к экструдируемому изделию может быть установлено с возможностью воздействия на экструдируемое изделие в поперечном направлении относительно оси экструзионной головки.

Второе средство для приложения второй силы к экструдируемому изделию может быть установлено с возможностью воздействия на экструдируемое изделие в направлении, имеющем составляющую, параллельную оси экструзионной головки.

Подобный поршню элемент может содержать ролик для осуществления контакта с поверхностью экструдируемого изделия.

Далее, устройство может содержать, по меньшей мере, один ведомый элемент, связанный с внутренней частью экструзионной головки и выполненный с возможностью осуществления возвратно-поступательного движения для обеспечения изменяющегося давления жидкого материала внутри головки.

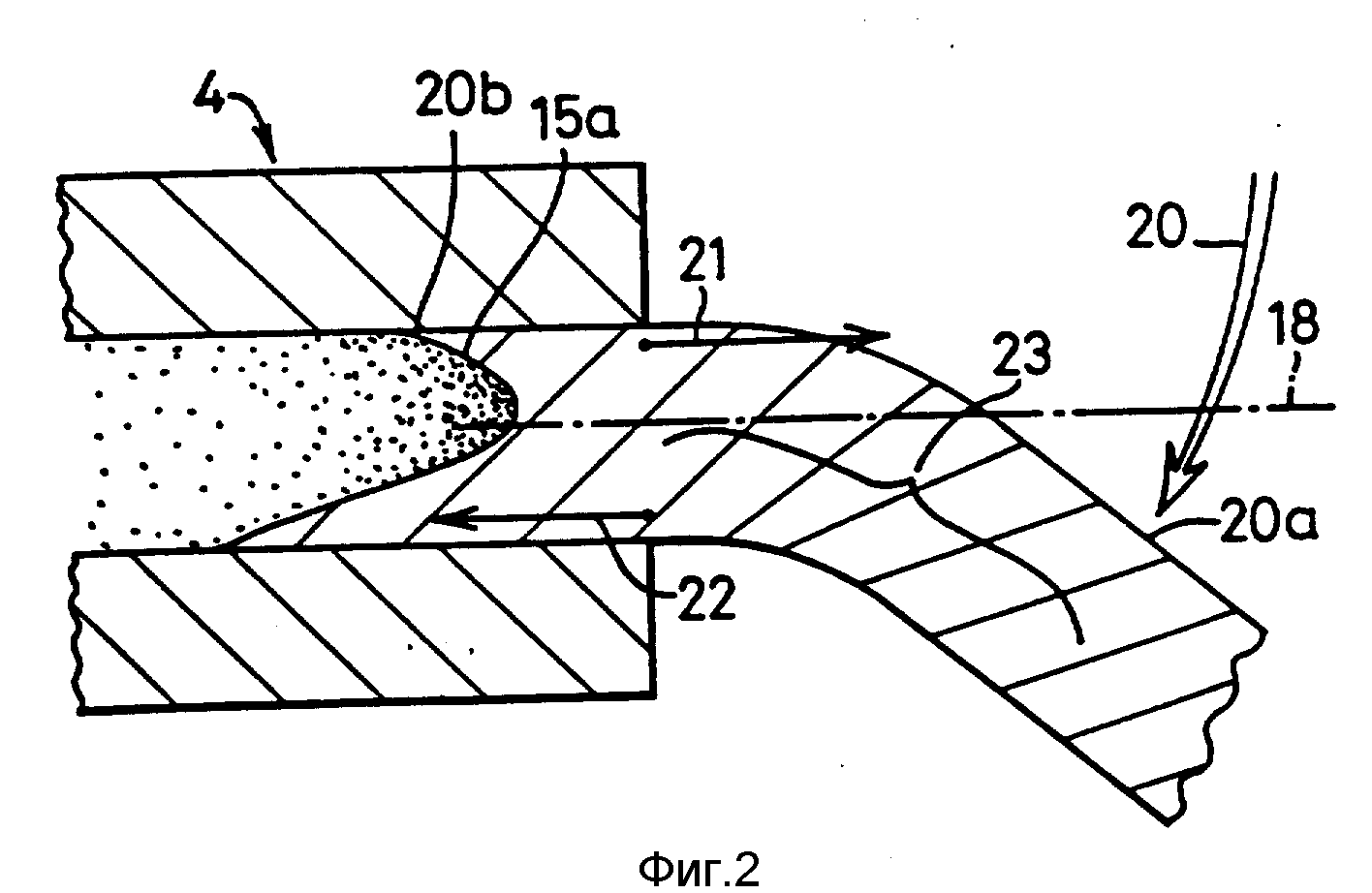

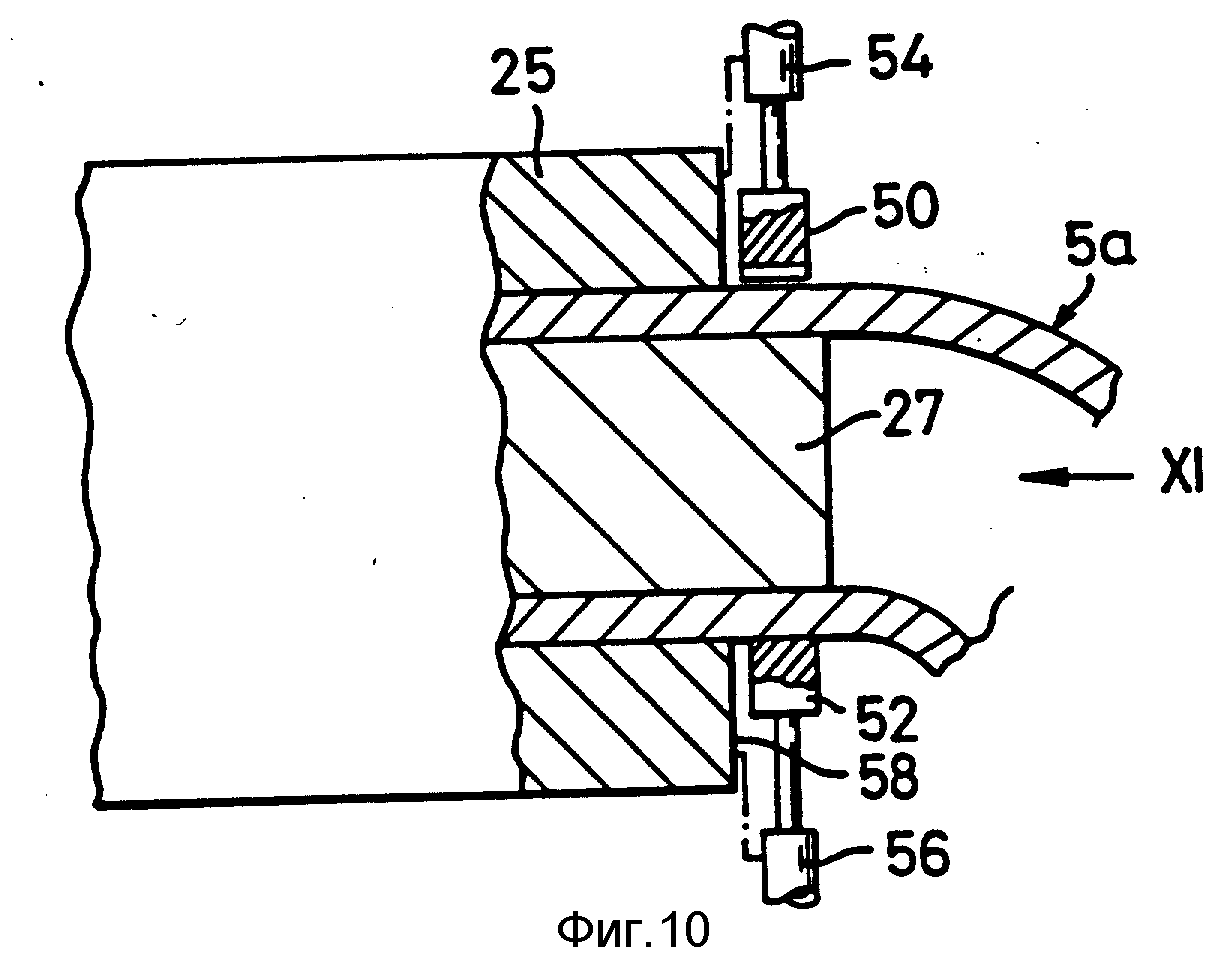

Сущность изобретения поясняется с помощью чертежей, где фиг.1 представляет разрез через экструзионную головку, экструдирующую твердое изделие в соответствии с прототипом; фиг.2 представляет аналогичный разрез, произведенный во время экструзии изделия в соответствии с настоящим изобретением; фиг. 3 и 4 касаются изделий с полым профилем, но в других отношениях аналогичные фиг. 1 и 2; фиг. 5 и 6 иллюстрируют характеристики и размеры устройства, связанные с одним способом экструзии, в общем соответствующего фиг.4; фиг.7 схематически иллюстрирует другой способ выполнения настоящего изобретения; фиг.8 представляет вид сбоку устройства, предназначенного для выполнения показанного на фиг. 7 способа; фиг.9 представляет вид по направлению стрелки IX на фиг.8; фиг. 10 представляет разрез экструзионной головки, предназначенной для экструзии полого изделия и для выполнения другого соответствующего изобретению способа; фиг. 11 представляет вид в направлении стрелки XI на фиг.10; фиг. 12 представляет горизонтальную проекцию устройства, предназначенного для применения соответствующего изобретению способа для экструзии изделия ленточного типа; фиг. 13 представляет вид по направлению стрелки XIII на фиг.12; фиг. 14 представляет вид сбоку показанного на фиг. 12 устройства, действующего альтернативным способом; фиг. 15 представляет вид в направлении стрелки XV на фиг.14.

На фиг.1 показан исходный материал 1, например, на пластмассовой основе типа полиэтилена, полипропилена, найлона или другого подходящего термопластического материала, подаваемого из бункера 2 к шнеку 3 экструдера, посредством которого он вводится в расплав и проходит через экструзионную головку 4, чтобы выйти в виде экструдируемого изделия, т. е. твердого изделия 5, из выпускного отверстия 6 экструзионной головки. Необходимую силу для выдавливания экструдируемого изделия из экструзионной головки можно создать давлением расплава, создаваемый шнеком 3. Это давление можно дополнить насосом 7 для расплава, встроенным в экструзионную головку. Силу, необходимую для экструзии экструдируемого изделия из экструзионной головки, можно создавать, по крайней мере, частично посредством элемента, выполненного с возможностью возвратно-поступательного перемещения и соприкасающегося с веществом в экструзионной головке. На фиг. 1 показаны два таких элемента, выполненных в виде поршней 9 и 10, перемещающихся в цилиндрах 11 и 12 соответственно и приводимых в действие и программируемых средством 13 для выполнения соответствующих перемещений. В определенные моменты времени по программе оба поршня перемещаются к полости экструзионной головки, чтобы производимой силой экструдировать экструдируемое изделие, а в другие моменты времени поршни могут осуществлять не совпадающие по фазе возвратно- поступательные движения для создания полезных характеристик изделия.

Такие перемещающиеся элементы вообще и, в частности, поршни 9 и 10, как показано на чертеже, связаны с внутренней частью экструзионной головки ниже по потоку экструзионного шнека 3 и любых возможных связанных устройств (например, насоса для расплава) и, следовательно, соприкасаются с материалом (зона 16) там, где он полностью расплавлен. В соответствии с настоящим изобретением одно преимущество возвратно-поступательного движения, по крайней мере, одного такого способного перемещаться элемента представляет собой то, что оно способствует возникновению переменного давления на расплав внутри экструзионной головки, изменяясь между максимальным значением, когда элемент перемещается внутрь и увеличивает силу, прилагаемую к расплаву шнеком (и насосом, если он имеется), и минимальным значением, когда элемент движется наружу. Релаксация давления на расплав, например, когда элемент совершает обратный ход, способствует некоторой незначительной усадке расплава, ведущей к уменьшению сопротивления на выходе экструзионной головки, и, таким образом, к более легкому выдавливанию экструдируемого изделия, когда давление расплава после этого поднимается до своего следующего максимального значения.

Позицией 15 на фиг.1 показаны для соответствующей настоящему изобретению экструзии форма и общее расположение типичной границы раздела, которая установится при устойчивом режиме работы между расплавленным (16) и затвердевшим (17) материалом в полости экструзионной головки 14. Вследствие того, что вся периферия изделия 5 движется с такой же скоростью, с которой она выходит из выпускного отверстия б экструзионной головки, изделие 5 выходит в виде прямого изделия с боковыми стенками, параллельными оси 18 экструзионной головки, и границей раздела, симметричной относительно оси 18, в плоскости фиг. 1 и в плоскости под прямым углом. На фиг.2 показана вторая сила 20, прикладываемая к экструдируемому изделию в поперечном направлении в точке, расположенной после выпускного отверстия экструзионной головки по ходу движения материала.

На фиг.3 и 4 показано подобное сопоставление для экструдируемого изделия 5а полого профиля, выталкиваемого из экструзионной головки 4, включающей в себя относительно неподвижные наружный 25 и внутренний 26 элементы, которые оба соосно расположены с осью 8 экструзионной головки. Максимум границы раздела 15b между расплавленным и твердым веществом расположен в поперечной плоскости (27), когда не прикладывается внешняя нагрузка 20 к боковой стороне. При приложении такой нагрузки граница раздела 15c приобретает искаженную форму, показанную на фиг. 4, наиболее выступающую вперед в самом близком месте к той точке, где самые высокие увеличивающие силы 21, и наиболее отдаленную назад к месту самых больших противоположных сил 22.

Фиг. 5 и 6 иллюстрируют некоторые из размеров и относительных перемещений, связанных со способом изгибания экструдируемой трубы, как показано схематически на фиг. 4. Изгибающая сила 20 прикладывается к поверхности экструдируемого изделия 5 посредством соприкосновения с роликовым плунжером 28, смонтированным на свободном конце штока 32, приводимого гидравлическим плунжером 33, закрепленным в местоположении 33a. Плунжер 28 может иметь удобное очертание для согласования с изогнутой наружной поверхностью экструдируемого изделия 5. Шток 32 расположен под прямым углом к оси 18 экструзионной головки и находится на расстоянии 2d от выпускного отверстия 6 экструзионной головки 4, где d - наружный диаметр экструдируемого изделия.

На фиг. 5 показан плунжер в положении, когда действие изгибания находится в начальном состоянии и когда соприкосновение ролика 28 с экструдируемым изделием находится на расстоянии А впереди корпуса плунжера. Во время изгибания плунжер 33 программируется и приводится средством управления 29 таким образом, чтобы продвигать плунжер 28 со скоростью, которая может быть переменной, но предпочтительно является постоянной (например, VP).

На фиг. 6 показаны также элементы после создания силы, прилагаемой плунжером 28 к

экструдируемому изделию, которая изгибает это экструдируемое изделие под прямым углом с радиусом кривизны

средней линии 5b, равным 3d/2. На фиг. 6 видно, что для осуществления показанного здесь

изгиба под прямым углом необходимо, чтобы, во- первых, когда изгибание завершается, выдвижение ролика 28 вперед

корпуса плунжера составляло величину (2d + А) и увеличилось, таким образом, на величину

2d во время изгибания. Во-вторых, чтобы участок (28a), где ролик соприкасается с экструдируемым изделием 5 на

фиг. 5 в начале изгибания, находился на расстоянии 2d впереди ролика, показывая, что в

этом варианте осуществления изобретения имеется постоянное относительное перемещение между экструдируемым

изделием и плунжером штока. Таким образом, форма ролика точно соответствует этому плунжеру.

В-третьих, если V0 и V1 представляют скорости, с которыми экструдируемое изделие

выходит из выпускного отверстия 6 экструзионной головки с наружным и внутренним радиусами изгиба

соответственно при выполнении изгибания, то в этом случае для равновесия должны выполняться следующие

уравнения:

и для достижения этого выполнения управляющее средство 29, действующее также на приводной механизм 39 шнека 3, должно синхронизировать действие шнека с плунжером.

Следует в частности отметить, что в соответствии с этим аспектом изобретения этот изгиб достигается просто посредством ограничений площади соприкосновения между экструдируемым изделием и ведомым поршнем или другим плунжером. В противоположность известному способу изгибания экструдируемого изделия плунжер 33 оказывает дополнительные действия на экструдируемое изделие, дополнительно к действию, выполняемому шнеком 3, и имеется положительная коррекция между перемещениями и, таким образом, скоростями действий плунжера и шнека (через общее средство управления 29). Кроме того, очевидно несложно изменить зазор (2d на фиг.5 и 6) между штоком 32 и выпускным отверстием 6 экструзионной головки и, таким образом, настраивать устройство для образования изгиба с большим радиусом. Далее посредством уменьшения расстояния, на которое перемещается плунжер 28 во время изгибания, можно, конечно, образовывать изгибы под углом меньше прямого.

Показанные на фиг.5 и 6 изгибы достигаются посредством лишь простой силы, прикладываемой ведомым плунжером к поверхности экструдируемого изделия, которое в противном случае останется прямым после выхода из выпускного отверстия 6 экструзионной головки. Нет необходимости использовать шаблоны изгибания или другие пассивные изогнутые формы, как в известном способе.

Необходимо отметить, что хотя на фиг. 2 и всех других чертежах показаны поперечные силы, прикладываемые к экструдируемому изделию путем прямого контакта между затвердевшей наружной поверхностью этого экструдируемого изделия и жестким, подобным поршню элементом, возможны другие способы выполнения изобретения. Например, в случае полого экструдируемого изделия, как показано на фиг. 3 и 4, при условии, что внутренняя поверхность концевой части экструдируемого изделия достаточно твердая, силу можно прикладывать с помощью средства для создания силы, регулируемым образом вводимого в открытый передний конец экструдируемого изделия. Кроме того, вместо обеспечения контакта твердого с твердым между поршнем, рычагом или подобным элементом и твердой поверхностью экструдируемого изделия, изгибающую силу можно было бы создавать другими способами. Например, посредством жидкой или газообразной струи под высоким давлением, направленной поперек поверхности экструдируемого изделия, или даже безконтактного средства, такого как поперечное магнитное притяжение или отталкивание, действующее на экструдируемое изделие из состава, который сам чувствителен к таким силам, или который содержит способную к этому составную часть. Необходимо лишь то, чтобы силы для создания изгиба прикладывались к экструдируемому изделию после того, как оно достаточно затвердеет.

Фиг. 7-9 показывают другой вариант, при котором соответствующий изобретению способ, описанный со ссылкой на фиг. 2, можно применить для изгибания экструдируемого изделия 5 под прямым углом. В показанном на фиг. 5 и 6 варианте корпус плунжера 33 удерживается неподвижно, а точка соприкосновения между плунжером 28 и экструдируемым изделием существенно и непрерывно перемещается при изгибе. Поскольку в показанном на фиг. 7-9 варианте экструдируемое изделие 5 из выпускного отверстия 6 экструзионной головки выходит непрерывно, источник изгибающей силы 20 одновременно движется по траектории 30. Форму траектории можно согласовывать со скоростью экструзии таким образом, чтобы точка приложения силы к экструдируемому изделию претерпевала незначительные изменения, вместо теоретического отсутствия изменения, и непрерывная изгибающая сила прикладывалась к более постоянной точке.

На фиг. 7 и 8 схематически показаны некоторые механические составляющие, посредством которых осуществляется этот способ. Здесь, как и на фиг. 3-6, создается полое изделие 5a и изгибающее действие выполняется головкой поршня 31, которой и в этом случае может являться ролик подобно элементу 28, но которая вследствие незначительного перемещения относительно изделия во время действия изгибания может, например, иметь дугообразную форму с целью согласования кривизны этой поверхности. И в этом случае головка 31 перемещается на штоке 32 и приводится в действие плунжером 33. Плунжер перемещается с помощью поддерживающих рычагом 34 на двух рельсах 35, 36, которые образуют показанную на фиг.7 траекторию 30 и смонтированы на кольцеобразном крепежном кронштейне 42, который прикреплен к экструзионной головке с возможностью вращения (не показано), так что направление изгиба можно изменять посредством поворота кронштейна относительно экструзионной головки. Ведущее средство 37 управляет действием плунжера 33 и перемещает его по траектории 30 по мере выхода экструдируемого изделия 5 из экструзионной головки, а управляющее средство 38 синхронизирует ведущий механизм 37 с соответствующим механизмом 39 шнека 3, чтобы обеспечивать управление местоположением точки приложения 40 поршня 31 к экструдируемому изделию 5 как это требуется.

На фиг. 7-9 показано, что для облегчения изменения направления изгибания на кольцеобразном кронштейне 42 можно также монтировать плунжер 33, соответствующий представленному на фиг. 5 и 6, или другой аналогичный такому плунжеру. Сила, действующая на экструдируемое изделие 5 на фиг.5-9, ускоряет выход материала из выпускного отверстия 6 экструзионной головки на той стороне экструдируемого изделия, где прилагается сила, и замедляет выход на противоположной стороне. Следовательно, элементы 28, 31 обеспечивают контакт с экструдируемым изделием на внешней стороне образуемого изгиба.

На фиг. 10 и 11 показано, что четыре поршня 50-53, приводимых цилиндрами 54-57, прикреплены к торцу 58 выпускного отверстия экструзионной головки и, следовательно, находятся на поверхности полого экструдируемого изделия 5а непосредственно рядом с выпускным отверстием 6 экструзионной головки. Таким образом, имеется значительное относительное перемещение между этими поршнями и экструдируемым изделием во время работы, как это было между экструдируемым изделием и плунжером 28 на фиг.5 и 6. Более того, как показано на фиг.10, внутренний элемент 27 экструзионной головки теперь выступает в осевом направлении за пределы торцевой поверхности 58 внешнего элемента 25, так что всякий раз, когда один из поршней 50-53 прилагает динамическую силу и действует на него, экструдируемое изделие зажимается между этим поршнем и выступающей частью внутреннего элемента 27. Четыре поршня используются для облегчения изгибания экструдируемого изделия 5 в любом направлении посредством соответственного согласования действий четырех поршней. Когда один из поршней приводится в действие, например поршень 52, как показано на чертеже, то в результате создается фрикционное ограничение на часть экструдируемого изделия, захваченного между этим поршнем и внутренним элементом 27. Следовательно, скорость выхода экструдируемого изделия у этой точки вокруг ее периферии уменьшается относительно скорости у противоположной части (т. е. там, где расположен поршень 50) и экструдируемое изделие изгибается таким образом, что приведенный в действие поршень оказывается на внутренней стороне сгиба.

На фиг. 13-15 показаны предлагаемые соответствующие изобретению устройства, предназначенные для экструзии и изгибания, имеющего форму полоски (5c). Здесь также, как и на фиг. 10 и 11, имеются четыре поршня (60-63), но два из них (60, 61) имеют отношение к одной (65) из длинных сторон поперечного сечения изделия, а два других (62, 63) - в соответствующих местах к другой стороне (66), так что поршни 60, 62 и 61, 63 расположены на одной прямой друг с другом. Если поршни 60, 62 находятся в нерабочем состоянии, а поршни 61, 63 приведены в действие, как показано на фиг.13, скорость выхода экструдируемого материала 5 из выпускного отверстия 6 экструзионной головки будет под действием трения замедляться по направлению к той стороне полоски, где расположены поршни 61, 63, и относительно возрастать, при условии неизменяющейся работы шнека 3 и одного и того же общего объема материала, непрерывно выходящего из выпускного отверстия 6 в единицу времени по направлению к другой стороне, где расположены неработающие плунжеры 60, 62. Таким образом, как показано на фиг.12, осуществляется правосторонний изгиб полоски 5c по направлению к плоскостям ее длинных сторон 65 и 66, при активных и создающих трение поршнях 61 и 63 на внутренней стороне изгиба.

Фиг. 14 и 15 иллюстрируют другое действие, которое происходит, когда поршни 62 и 63, которые взаимодействуют с одной длинной стороной 66 экструдируемого изделия, возбуждены, а другие два поршня 60 и 61 - бездействующие. Сила поршней 62, 63, действующая на сторону 66, вызывает увеличение скорости выхода материала из отверстия 6 экструзионной головки на этой стороне полоски. Реакция между изделием и поршнями 62, 63 зависит не от поршней 60 и 61, которые оба не соприкасаются с изделием, а от поддержания изделия экструзионной головкой 4. В результате этого полоска изгибается в плоскости, лежащей параллельно коротким сторонам 67, 68 профиля изделия, в случае активных поршней (показанных позициями 62, 63) на внешней стороне изгиба.

Очевидно, что хотя во всех примерах в качестве средства, предназначенного для приложения изгибающего усилия, показаны осуществляющие возвратно-поступательное движение гидравлические плунжеры, дополнительно к уже приведенным некоторым примерам неконтактирующих средств возможны другие физически контактирующие средства для создания силы, например ведомые плунжеры, приводимые от ходового винта. Необходимо также отметить, что хотя на фиг.7-9 показаны варианты осуществления изобретения, в которых точка приложения изгибающей силы может незначительно перемещаться относительно экструдируемого изделия, но существенно относительно экструзионной головки, а на фиг.5, 6 и 10-15 - противоположный случай, когда точки приложения изгибающих сил неподвижны относительно экструзионной головки, изобретение включает в себя также способ и устройство, в которых точка или точки приложения изгибающих сил к экструдируемому изделию могут существенно перемещаться и относительно экструдируемого изделия, и относительно экструзионной головки.

Способ непрерывного образования экструдируемого изделия осуществляют следующим образом.

Исходный материал на пластмассовой основе, подают из бункера к шнеку экструдера, с помощью которого он вводится в экструзионную головку. При этом сила 20, имеющая составляющую, направленную поперек экструдируемого изделия 5, прикладывается к нему в точке (20a), расположенной после выпускного отверстия экструзионной головки по ходу движения материала, где наружная поверхность экструдируемого изделия затвердевает.

Такая сила создает силы реакции 21 и 22 и действует на экструдируемый материал дополнительно к действию, выполняемому общей силой экструзии в экструзионной головке. Силы 21 увеличивают силу экструзии в направлении той же стороны экструдируемого изделия, к которой приложена сила 20, и силы реакции 22, противоположные силам экструзии, по направлению к другой стороне. В результате этого происходит деформирование границы раздела 15а расплава и твердого вещества, и экструдируемое изделие выходит из выпускного отверстия экструзионной головки с неравномерной скоростью, причем скорость имеет наибольшую величину в той части периферии, которая находится ближе к силам реакции 21, и наименьшую величину ближе к силам реакции 22. Это заставляет экструдируемое изделие принимать постоянный изгиб, как показано на фиг.2, по дуге 23. Если сила 20 действует непрерывно, то дуга 23 увеличивается. Если действие силы 20 прекращается, изгиб по дуге 23 остается, но последующее экструдируемое изделие, выходящее из выпускного отверстия 6 экструзионной головки, получается прямым. Уменьшение сопротивления выпуску экструдируемого изделия в выпускном отверстии экструзионной головки, получаемое благодаря изменяющемуся давлению расплава, имеет особое значение, когда в соответствии с изобретением необходимо прикладывать такую изгибающую силу, как сила 20, потому что силы реакции 21, создаваемые изгибающей силой на внешней стороне изгиба, должны преодолевать сопротивление на выходе экструзионной головки. Если это сопротивление уменьшается, то оказывается достаточной более низкая изгибающая сила.

Реферат

Изобретение относится к способу непрерывного образования экструдируемого изделия из любого способного прессоваться вещества, но особенно веществ, включающих в себя пластмассовую основу, а также к устройству для непрерывного образования экструдируемого изделия. Способ позволяет получить изделия, изогнутые в нескольких местах в разных направлениях. Для этого в способе непрерывного образования экструдируемого изделия. Способ позволяет получить изделия, изогнутые в нескольких местах в разных направлениях. Для этого в способе непрерывного образования экструдируемого изделия на материал воздействуют первой силой для экструзии его через экструзионную головку, при выходе из которой наружная поверхность экструдируемого изделия становится твердой. Затем на материал воздействуют второй силой в зоне, расположенной ниже зоны затвердевания поверхности изделия. Вторая сила придает первой части периферии поперечного сечения изделия, выходящего из экструзионной головки, большую скорость, чем скорость другой части периферии его поперечного сечения. При этом образуется постоянный изгиб на изделии. Вторую силу прикладывают к экструдируемому изделию в поперечном направлении в точке, которая расположена после выпускного отверстия, экструзионной головки. Описаны различные средства для создания силы и изменения точки приложения силы к экструдируемому изделию во время изгибания. Описаны также средства для изменения направления изгибания и для уменьшения необходимой силы изгибания посредством создания изменяющегося давления расплава внутри экструзионной головки. 2 с. и 18 з.п. ф-лы, 15 ил.

Комментарии