Центрируемая охлаждающая заглушка для экструдера - RU2453432C2

Код документа: RU2453432C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для изготовления пластмассовых труб и, в частности, пластмассовых труб высокой прочности.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Для изготовления гофрированных труб с двойными стенками используются различные способы. Гофры трубы с двойными стенками первоначально формируют из первого потока пластмассы, приводимой в контакт с формовочными блоками, которые задают форму гофров. Затем осуществляют экструзию второго потока пластмассы, чтобы сформировать внутреннюю стенку трубы, которая соединяется с внутренним краем гофра. Гофрированная пластмассовая труба с двойными стенками благодаря эффективному распределению материала может выдерживать значительные осевые нагрузки и обычно используется для изготовления пластмассовых труб в широком диапазоне диаметров. Кроме высокой прочности труба с двойной стенкой имеет преимущество, заключающееся в том, что внутренняя стенка трубы обеспечивает гладкую внутреннюю поверхность для потока жидкости вдоль длины трубы.

Чтобы получить желаемую прочность отформованной пластмассовой трубы, важно эффективно отцентрировать экструдер и, в частности, экструзионную головку относительно вращающихся или перемещающихся формовочных блоков гофрирующего устройства. Эта центровка определяет допустимые изменения в толщине стенок от одной стороны трубы до другой стороны трубы. Улучшенная и единообразная прочность получается, когда изменение толщины стенки по окружности трубы невелико или отсутствует.

Чтобы отрегулировать центровку экструзионной головки с рециркуляционными формовочными блоками, использовались различные подходы. Объединенные вместе экструзионная головка, экструдер и гофрирующее устройство являются большими и имеют большую массу. Поэтому центровка экструзионного оборудования с гофрирующим устройством является трудной и сложной. Другой подход состоит в том, чтобы регулировать формовочные блоки гофрирующего устройства при неподвижном экструдере. В зависимости от изготовления гофрирующего оборудования и типа используемых формовочных блоков этот подход может быть несколько более предпочтительным, но он все-таки трудный и затратный по времени. Кроме того, плохая центровка обходится дорого, так как используется избыточная пластмасса, чтобы получить необходимую прочность. Избыточная пластмасса также приводит к более медленному изготовлению и/или более высокой стоимости.

При изготовлении пластмассовой трубы высокой прочности, такой как труба с двойными стенками, ребристая труба и труба со сплошной стенкой переменной толщины, с экструзионной головкой связана охлаждающая заглушка, которая предназначена для первоначального поддержания внутренней стенки трубы, а также отвода от нее тепла.

Настоящее изобретение описывает усовершенствованный способ и устройство для изготовления такой трубы высокой прочности, в которых проблемы, связанные с формовочными блоками, приводящими к чрезмерным изменениям допусков по толщине стенок трубы, уменьшаются.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Формовочное устройство для формования трубы согласно настоящему изобретению содержит экструдер, экструзионную головку, охлаждающую заглушку и движущиеся формовочные блоки, ограничивающие внешнюю поверхность трубы. Охлаждающая заглушка прикреплена к экструзионной головке с возможностью регулирования регулировочным механизмом для сдвига охлаждающей заглушки относительно конца экструзионной головки. Регулировочный механизм работает во время формования с обеспечением регулирования центровки охлаждающей заглушки с формовочными блоками независимо от положения экструзионной головки.

В одном аспекте изобретения конец охлаждающей заглушки имеет коническую переходную поверхность, расположенную смежно с экструзионной головкой. Коническая переходная поверхность образует переходный путь для потока пластмассы между экструзионной головкой и частью корпуса охлаждающей заглушки.

В предпочтительном аспекте изобретения расположенный вверх по потоку конец конической переходной поверхности имеет такие размеры, что он остается в пределах окружности поперечного сечения экструзионной головки в месте соединения экструзионной головки и охлаждающей заглушки, чтобы компенсировать максимальный сдвиг продольной оси охлаждающей заглушки относительно продольной оси экструзионной головки.

В следующем аспекте изобретения экструзионная головка содержит два экструзионных канала, причем первый экструзионный канал предназначен для экструзии пластмассы для формования внешних гофров трубы, а второй, расположенный ниже по потоку, канал предназначен для экструзии пластмассы для формования внутренней гладкой стенки трубы.

В другом аспекте изобретения для регулировки продольной оси охлаждающей заглушки относительно продольной оси экструдера используется контроллер. Предпочтительно контроллер включает вводимые данные об угле и размерах для оператора для управления регулировкой охлаждающей заглушки.

В одном аспекте изобретения регулировочный механизм содержит по меньшей мере два регулируемых установочных элемента, сцепляющих охлаждающую заглушку и экструзионную головку и управляющих продольной центровкой между ними.

В следующем аспекте изобретения регулировочный механизм содержит два кулачковых элемента, каждый из которых поворачивается вокруг своей собственной оси поворота и которые совместно работают для регулировки положения охлаждающей заглушки относительно экструзионной головки.

В другом аспекте изобретения регулировочный механизм содержит по меньшей мере два поршневых элемента для изменения положения охлаждающей заглушки на конце экструзионной головки.

Еще в одном аспекте изобретения регулировочный механизм содержит по меньшей мере три поршневых элемента, расположенных в разных угловых положениях и управляющих положением охлаждающей заглушки на конце экструзионной головки.

В предпочтительном аспекте изобретения регулировочный механизм содержит по меньшей мере первую пару противолежащих поршней и вторую пару противолежащих поршней, расположенных с возможностью взаимодействия с внутренней поверхностью охлаждающей заглушки и экструзионной головки.

В одном аспекте изобретения регулировочный механизм содержит первый кулачок, расположенный с возможностью поворота внутри второго кулачка, причем первый кулачок взаимодействует с охлаждающей заглушкой в смещенном положении относительно оси поворота первого кулачка, при этом ось поворота второго кулачка смещена относительно оси поворота первого кулачка. Предпочтительно каждый из кулачков поворачивается посредством управляющего элемента, шарнирно поддерживаемого в экструзионной головке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты изобретения показаны на чертежах, где:

Фиг.1 является схематическим видом гофрирующего устройства для изготовления гофрированной трубы с двойными стенками;

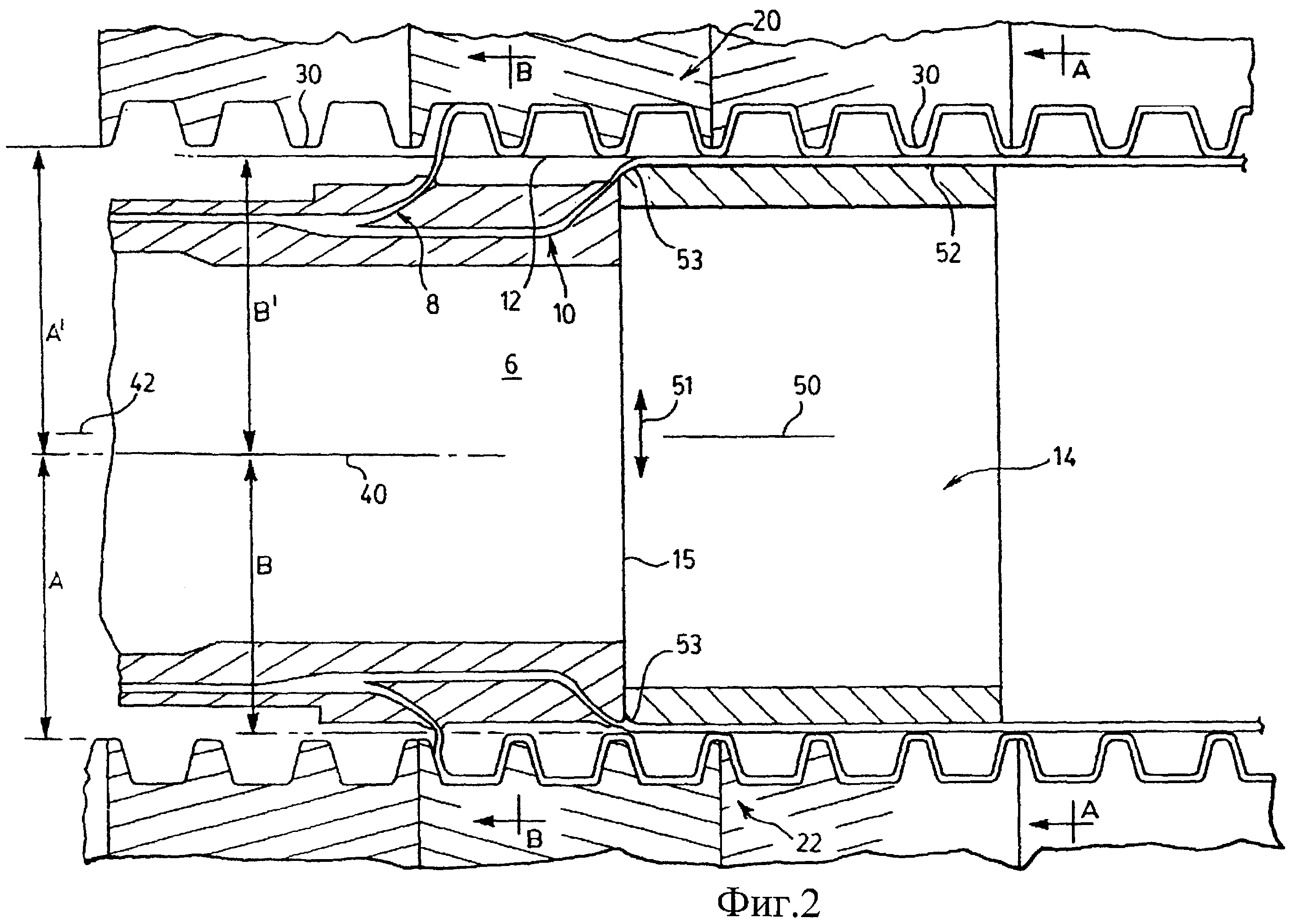

Фиг.2 является частичным разрезом экструзионной головки и охлаждающей заглушки и связанных с ними формовочных блоков гофрирующего устройства;

Фиг.3 является сечением по линии А-А, показанной на фиг.2, показывающим центровку между охлаждающей заглушкой и формовочными блоками;

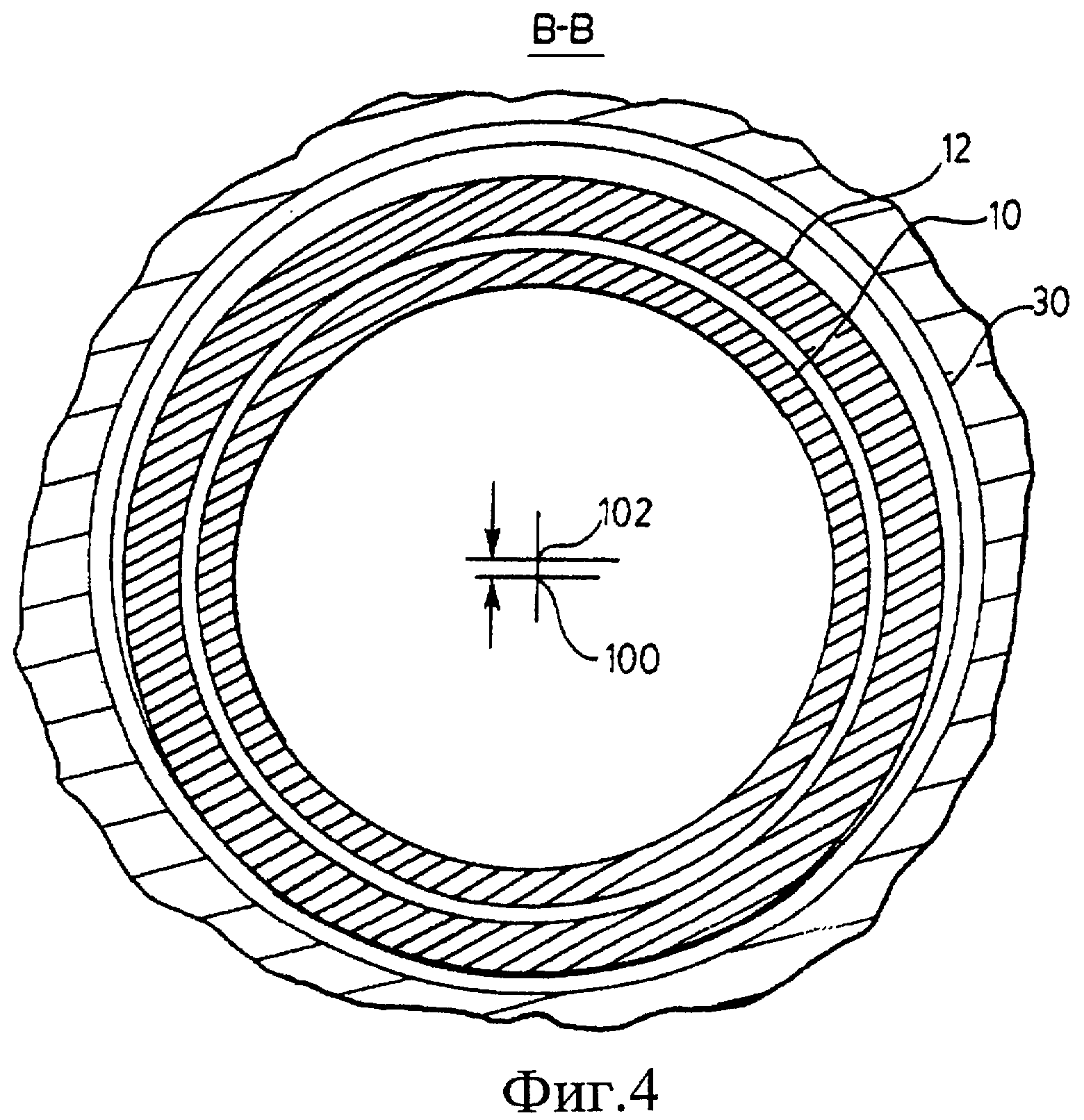

Фиг.4 является сечением по линии В-В, показанной на фиг.2, показывающим несоосность экструзионной головки и формовочных блоков;

Фиг.5 является частичным разобранным видом в аксонометрии, иллюстрирующим один подход для осуществления регулировки охлаждающей заглушки относительно экструзионной головки;

Фиг.6 является торцевым видом регулировочного механизма с двойным кулачком, который используется для регулирования положения охлаждающей заглушки относительно экструзионной головки;

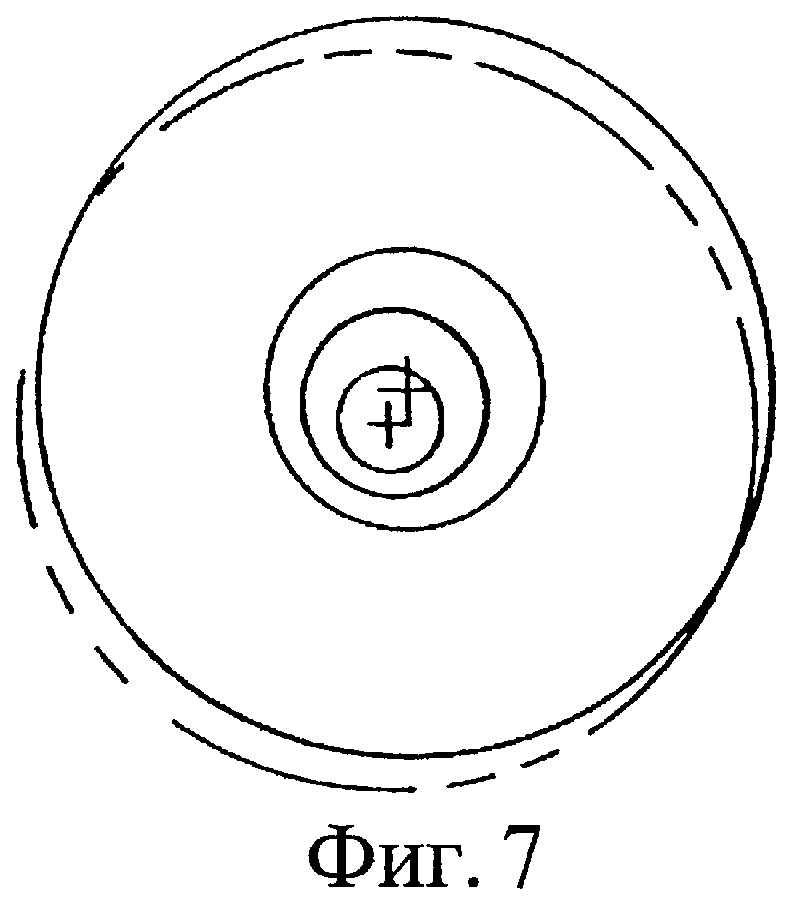

Фиг.7 является сечением, иллюстрирующим регулировку охлаждающей заглушки относительно экструзионной головки для сдвига охлаждающей заглушки относительно экструзионной головки;

Фиг.8 является частичным разобранным видом в аксонометрии, показывающим отличающееся устройство для регулировки охлаждающей заглушки относительно экструзионной головки;

Фиг.9 является торцевым видом, иллюстрирующим регулировку охлаждающей заглушки относительно экструзионной головки.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Формовочное устройство 2, показанное на фиг.1, является устройством для гофрирования трубы с двойными стенками. Формовочное устройство включает экструдер 4, экструзионную головку 6, имеющую первый экструзионный канал 8 для экструзии первого потока пластмассы для формования гофр трубы. Головка 6 содержит второй экструзионный канал 10, который осуществляет экструзию второго потока пластмассы для формования внутренней стенки трубы с двойными стенками.

Экструзионная головка 6 содержит охлаждающую заглушку 14, которая с возможностью регулировки крепится к экструзионной головке и позволяет регулировать и смещать продольную ось охлаждающей заглушки относительно средней линии или продольной оси экструзионной головки 6. Формовочное устройство 2 содержит две системы рециркуляционных формовочных блоков 20 и 22, которые ограничивают внешнюю стенку гофрированной трубы. Показан непрерывный ряд противоположно расположенных движущихся формовочных блоков, однако, чтобы иметь формовочные блоки, образующие подвижный формовочный туннель, могут быть, например, использованы пульсирующие формовочные блоки. Таким образом, система, описанная здесь, может быть использована с любым из известных формовочных блоков, которые работают совместно, чтобы образовывать движущийся формовочный туннель.

Показано формовочное устройство 2 для изготовления гофрированной трубы с двойными стенками, имеющей внешние гофры и непрерывную внутреннюю трубу. Внешние гофры в комбинации с внутренней трубой совместно работают, чтобы получить максимальные прочность и долговечность трубы. В частности, внешние гофры увеличивают радиальную жесткость трубы, противодействующую разрушению трубы. Чтобы получить максимум прочности или создать подходящую прочность гофрированной трубы с двойными стенками, важно, чтобы изменения допусков по толщине стенок трубы не были существенны.

Эти функции также важны для производства ребристой трубы, трубы с тройной стенкой, трубы со сплошной стенкой, имеющей внешний ступенчатый профиль, и других труб высокой прочности. Устройство и способ, показанные здесь по отношению к трубе с двойными стенками, могут также быть использованы для других пластмассовых труб высокой прочности.

В предшествующем уровне техники экструдер 4 выполнен с возможностью регулировки относительно рециркуляционных формовочных блоков 20 и 22, с возможностью эффективной центровки экструзионной головки 6 относительно средней линией рециркуляционных формовочных блоков. Некоторые системы предпочитают центрировать формовочные блоки относительно экструзионной головки. Принимая в расчет вес и массу каждой из этих систем, их регулировка является трудной. В известных системах охлаждающая заглушка крепится на конце экструзионной головки и перемещается вместе с экструдером.

Разрез на фиг.2 показывает взаимное расположение экструзионной головки 6, охлаждающей заглушки 14 и рециркуляционных формовочных блоков 20 и 22 для производства трубы с двойными стенками. В основном рециркуляционные формовочные блоки ограничивают внешнюю окружность трубы, причем эти формовочные блоки, когда находятся в сцеплении друг с другом, ограничивают движущийся формовочный туннель со средней линией, обозначенной номером 42 позиции. Экструзионная головка 6 с двумя экструзионными отверстиями имеет первый проход 8 для экструзии пластмассы для формования гофр трубы и второй проход 10 для экструзии пластмассы для формования внутренней стенки трубы. Блоки 20 и 22 обычно имеют вакуумное устройство для втягивания первого потока пластмассы в гофры формовочного блока, а формовочные блоки также содержат охлаждающее устройство для отвода тепла от формовочных блоков, чтобы охлаждать и вызывать затвердевание гофров пластмассовой трубы. Могут использоваться различные экструзионные головки.

Экструзия второго потока пластмассы осуществляется через проход 10, что создает внутреннюю стенку трубы. Охлаждающая заглушка 14 отводит тепло от внутренней стенки, а также поддерживает внутреннюю стенку трубы до тех пор, пока не будет достигнута достаточная твердость внутренней стенки. Охлаждающая заглушка 14 имеет свою собственную среднюю линию, обозначенную номером 50 позиции. В настоящей конструкции охлаждающая заглушка 14 может регулироваться в радиальном направлении относительно средней линии 40 экструзионной головки и может смещаться относительно нее.

Как показано на фиг.2, головка 6 и круговой первый проход 8 не отцентрированы по отношению к средней линии 50 формовочных блоков 20 и 22. Расстояние А от средней линии 40 головки 6 до внутренней кромки формовочных блоков 22, показанное в нижней части фиг.2, не равно расстоянию А' от средней линии 40 головки до верхней внутренней кромки блоков 20. В приведенном примере расстояние А меньше, чем расстояние А'. Подобным же образом расстояние В, являющееся расстоянием от средней линии 40 головки 6 до внутренней кромки пластмассы, образующей гофры, не равно расстоянию В'. В этом случае расстояние В меньше, чем расстояние В'.

Если охлаждающая заглушка 14 отцентрирована относительно головки 6, толщина внутренней стенки гофрированной трубы, сформированной рядом с верхней кромкой блоков 22, будет больше, чем толщина внутренней стенки, сформированной вблизи нижней кромки блоков 20. Следовательно, если охлаждающая заглушка 14 отцентрирована по средней линии экструзионной головки 6, будут происходить широкие изменения в толщине стенки трубы и прочность трубы будет снижена.

Эта проблема преодолена в устройстве, показанном на фиг.2, где средняя линия 50 заглушки 14 сдвинута или смещена относительно средней линии 40 экструзионной головки 6. Пластмасса, выходящая из второго прохода 10, работает совместно с заглушкой 14, которая теперь центрирована со средней линией формовочных блоков. При таком расположении охлаждающая заглушка 14 способствует распределению расплавленной пластмассы внутренней стенки, чтобы уменьшить изменения в допусках на толщину стенки. Формовочные блоки 20 и 22 вытягивают пластмассу, которая образует гофры, при этом может быть допущена несоосность с экструзионной головкой.

Охлаждающая заглушка, как показано на фиг.2, содержит переходную область 53 для направления и распределения пластмассы между головкой 6 и внешней стенкой 52 охлаждающей заглушки. В основном, поскольку охлаждающая заглушка 14 может быть не соосна с экструзионной головкой, на примыкающем конце охлаждающей заглушки 14 образуется коническая переходная область. Эта переходная область может быть клиновидной, криволинейной или конической, обычно с крутыми участками, искривленными соответствующим образом. В некоторых случаях, чтобы еще больше помочь в направлении потока пластмассы на корпус охлаждающей заглушки, используется воздушный поток.

В приведенной выше конструкции положение охлаждающей заглушки 14 регулируется относительно средней линии головки 6 с обеспечением центровки между блоками 20 и 22 и охлаждающей заглушкой 14. В процессе изготовления трубы могут выполняться различные этапы проверки качества, при этом любые неприемлемые изменения допусков толщины стенок трубы могут корректироваться подходящей регулировкой охлаждающей заглушки относительно экструзионной головки.

Фиг.3 является сечением по линии А-А, показанной на фиг.2, которое иллюстрирует эффективную центровку охлаждающей заглушки и, в частности, ее внешней стенки 52 с внутренней поверхностью 30 блоков 20 и 22, что определяет среднюю линию движущегося формовочного туннеля.

Фиг.4 является сечением по линии В-В, показанной на фиг.2, которое иллюстрирует несоосность экструзионной головки 6 (расположение ее средней линии показано номером 100 позиции) с внутренней поверхностью 30 рециркуляционных формовочных блоков 20 и 22 (расположение их средней линии показано номером 102 позиции). Как видно на фиг.4, между формовочными блоками и экструзионной головкой у верхней кромки формовочного туннеля относительно нижней кромки формовочного туннеля имеется значительно больший промежуток. Как сказано выше, это различие может быть скорректировано регулировкой охлаждающей заглушки на головке.

Одно приспособление для обеспечения радиальной регулировки средней линии заглушки 14 относительно головки 6 показано на фиг.5. Головка 6 содержит первый эксцентриковый кулачок 110, установленный с возможностью поворота в подшипнике 117 экструзионной головки, и второй эксцентриковый кулачок 112, установленный с возможностью поворота в первом эксцентриковом кулачке 110. Эксцентриковый кулачок 110 регулируется посредством вращающегося вала 114, а второй эксцентриковый кулачок регулируется путем вращения вала 116. Эти валы проходят через экструзионную головку или могут регулироваться любым подходящим способом через экструзионную головку или внутри нее. Контроллер 200 может регулировать два кулачка 110 и 112 с обеспечением соответствующего перемещения заглушки 14 относительно экструзионной головки 6 для осуществления центрирования охлаждающей заглушки относительно блоков 20 и 22. Охлаждающая заглушка 14 на своей средней линии содержит позиционирующий штырь 121 и смещена относительно средней линии эксцентрикового кулачка 112.

Контроллер 200 содержит клавиатуру 202 для ввода данных по углу на входе 204 и регулировки 206 по расстоянию, используемых для перемещения охлаждающей заглушки.

Фиг.6 является первым видом, показывающим заглушку 14, центрированную с экструзионной головкой 6, а фиг.7 иллюстрирует сдвиг заглушки 14 относительно головки 6.

На фиг.8 показано другое устройство для регулировки охлаждающей заглушки 14 относительно экструзионной головки 6. В этом варианте в головке 6 расположены четыре поршня 130, 132, 134 и 136, которые выполнены с возможностью регулировки с обеспечением перемещения заглушки 14. Охлаждающая заглушка 14 имеет внутреннюю круглую контактную поверхность 138, которая взаимодействует с торцами регулируемых поршней. Перемещение этих поршней изменяет положение охлаждающей заглушки и обеспечивает центрирование охлаждающей заглушки и формовочных блоков.

В примере, показанном на фиг.9, поршни 130 и 132 работают совместно в качестве первой пары поршней, а поршни 134 и 136 работают совместно в качестве второй пары поршней. Должно быть понятно, что возможны и другие устройства для перемещения охлаждающей заглушки относительно экструзионной головки. В частности, ту же самую функцию могут выполнять не четыре регулируемых поршня, показанных на фиг.8 и 9, а три регулируемых поршня.

Оператор может определять соответствующий сдвиг охлаждающей заглушки относительно экструзионной головки на основе изменения допуска в экструдированной трубе и ориентации трубы. Корректирующее регулирование обычно может вводиться в контроллер 200, используя вводимые данные об угле и регулировки расстояния. Например, максимальная толщина стенки будет при каком-то определенном угле. Этот угол в комбинации с требуемым сдвигом может определять корректирующее перемещение для охлаждающей заглушки относительно экструзионной головки. Контроллер может затем рассчитать необходимое перемещение механических приводных элементов, чтобы сместить охлаждающую заглушку 14 соответствующим образом.

Центровка заглушки 14 с блоками 20 и 22 не обязана выполняться исключительно как регулировка. Например, эта регулировка может быть использована в комбинации с перемещением экструдера или головки экструдера относительно формовочных блоков или перемещения формовочных блоков относительно экструдера.

Эта система особенно выгодна для формовки трубы, диаметр которой составляет больше 50 см. Пластмассовая труба высокой прочности может иметь сплошную стенку, хотя и со ступенчатой внешней поверхностью. В некоторых трубах с толстой стенкой постоянной толщины желательно иметь охлаждающую заглушку и возможность центровки охлаждающей заглушки с движущимся формовочным туннелем независимо от экструзионной головки, что может улучшить рабочие характеристики и стоимость изготовления. Устройство, как оно показано на чертежах, может также использоваться для производства других труб высокой прочности.

Хотя выше подробно описаны различные предпочтительные варианты изобретения, специалистам будет понятно, что могут быть выполнены варианты изобретения без отклонения от сущности изобретения или объема формулы изобретения.

Реферат

Изобретение относится к способу и устройству для изготовления пластмассовых труб. Формовочное устройство для производства труб использует охлаждающую заглушку, которая с возможностью регулирования прикреплена к экструзионной головке с обеспечением компенсации несоосности экструзионной головки относительно рециркуляционных формовочных блоков. Изобретение позволяет упростить регулировку формовочного устройства с обеспечением корректировки изменения толщины стенки в формуемой трубе. 14 з.п. ф-лы, 9 ил.

Комментарии