Способ и устройство для изготовления термопластичной трубы с двойными стенками и соединительной муфтой - RU2258002C2

Код документа: RU2258002C2

Чертежи

Описание

Изобретение относится к способу и устройству для изготовления термопластичной трубы с двойными стенками и соединительной муфтой.

Способ данного типа известен, например, из Европейского патента ЕР 0563575 А2. В этом способе трубу экструдируют в формовочный туннель, содержащий, по меньшей мере, один ряд форм, направленных по траектории. Первой трубе придают гофрированную форму, по меньшей мере, на одном первом участке, и первую трубу расширяют до образования соединительной муфты, по меньшей мере, на одном втором участке. Вторую трубу экструдируют в первую трубу и прижимают к впадинам гофров первой трубы, образуя тем самым составную трубу, содержащую наружную трубу и внутреннюю трубу, приваренную к ней. В то время, когда первой трубе придают гофрированную форму и вторую трубу экструдируют в первую, пространство между двумя трубами подвергается воздействию давления р1, превышающего атмосферное давление. Давление р1 выбирают таким, чтобы после охлаждения труб, которые приварены друг к другу у впадин гофров, внутренняя труба не выпучивалась внутрь или наружу между этими точками. После охлаждения труб давление должно вернуться точно к атмосферному давлению.

Первой трубе придают гофрированную форму за счет приложения снаружи давления, которое ниже атмосферного давления. Давление р1 обеспечивает поддержание гофрированной формы первой трубе, но, как правило, оно лишь довольно незначительно превышает атмосферное давление, чтобы предотвратить выпучивание внутренней трубы наружу в процессе охлаждения труб, как описано выше.

Согласно Европейскому патенту ЕР 0563575 А2 первую трубу расширяют до образования соединительной муфты на вторых участках путем создания снаружи низкого вакуума. После расширения первой трубы для образования соединительной муфты пространство между двумя трубами вентилируют до достижения атмосферного давления.

Во время экструзии второй трубы в первую трубу, которая была расширена для образования соединительной муфты, вторую трубу с внутренней стороны подвергают воздействию давления р3, превышающего атмосферное давление, и прижимают к первой трубе. Это гарантирует то, что в зоне соединительной муфты две трубы будут приварены друг к другу по всей поверхности.

После того, как соединительная муфта будет образована из обеих труб и вторая труба будет снова экструдирована к поверхностям впадин гофров первой трубы на другом первом участке первой трубы, давление р1 снова подают в пространство между двумя трубами.

Воздействие снаружи низким вакуумом на первую трубу для образования соединительной муфты в соответствии с Европейским патентом ЕР 0563575 А2 сопряжено с трудностями, поскольку пространство между первой трубой и соответствующим участком формовочного туннеля должно быть эффективно загерметизировано от попадания воздуха снаружи. Если герметизация такого типа не существует или она является неполной, не будет достигнуто точного расширения первой трубы на соответствующем участке соединительной муфты. Требуемая герметизация вызывает необходимость принятия сложных технических решений.

Задача изобретения заключается в разработке способа и устройства для изготовления термопластичной трубы с двойными стенками и соединительной муфтой, при которых безупречное расширение первой трубы для образования соединительной муфты на соответствующем участке формовочного туннеля обеспечивается с помощью простых средств.

В соответствии с изобретением задача достигается с помощью признаков, описанных в пункте 1 формулы изобретения. За счет того, что в определенное время перед или после расширения первой трубы до образования соединительной муфты пространство между двумя трубами подвергают воздействию по существу постоянного давления р2≤р1, превышающего атмосферное давление, или переменного, но ненепрерывно уменьшающегося давления р2, первая труба полностью расширяется для образования соединительной муфты на участке формовочного туннеля, предназначенного для этой цели. Отсутствует необходимость в воздействии снаружи низким вакуумом на первую трубу для образования соединительной муфты, которое требует герметизации пространства между первой трубой и формовочным туннелем. Тем не менее формовочный туннель может иметь каналы для отвода воздуха на соответствующих участках, на которых образуются соединительные муфты. Однако они только создают эффективный низкий вакуум с наружной стороны первой трубы, когда она находится в контакте с формовочным туннелем на всем участке соединительной муфты.

В соответствии с изобретением давление р2 задают таким, чтобы первая труба расширялась точно до соединительной муфты на соответствующем участке. Если давление р2 будет слишком низким, первая труба вообще не расширится до соединительной муфты или расширится недостаточно. С другой стороны, если давление р2 будет слишком большим, первая труба растягивается во время экструзии так, что она будет иметь меньшую толщину стенки в начале соединительной муфты и большую толщину стенки в конце соединительной муфты. Избыточное давление может привести к разрыву первой трубы в процессе расширения ее до соединительной муфты.

Следовательно, давление р2 предпочтительно задают таким, чтобы первая труба полностью расширилась до соединительной муфты на втором участке и имела по существу постоянную толщину стенки на всем участке.

С этой целью может оказаться целесообразным поддерживать давление р2 по существу постоянным в процессе образования соединительной муфты. При стандартных профилях формовочных туннелей на участке, предназначенном для соединительной муфты, и стандартных значениях толщины стенки первой трубы целесообразно, чтобы давление р2 было меньше р1. Если высота профиля выемки для соединительной муфты в формовочном туннеле является небольшой и/или если толщина стенки первой трубы большая, давление р2 может быть по существу равным р1. Может оказаться целесообразным, чтобы в конце процесса придания формы первой трубе в выемке для соединительной муфты давление р2 превышало p1.

Как правило, давление р2 может быть переменным, но не непрерывно уменьшающимся в процессе экструзии двух труб в выемку для соединительной муфты, предусмотренную в формовочном туннеле, чтобы гарантировать то, что первая труба будет полностью расширена до соединительной муфты на соответствующем участке и будет иметь постоянную толщину стенки.

Давление р3, которое воздействует на вторую трубу в процессе ее экструзии в первую трубу (которая уже была расширена до соединительной муфты) и обеспечивает поджим второй трубы к первой трубе, может быть ступенчато увеличено, так что оно сначала имеет более низкую величину, а затем более высокую величину с тем, чтобы обеспечить расширение второй трубы. Давление р3 может быть изменено, например, за два этапа или линейно, по меньшей мере, на начальной фазе.

Момент для изменения давления р1 на давление р2 предпочтительно выбирают так, что давление р2 в пространстве между двумя трубами достигает заданного значения во время расширения первой трубы до соединительной муфты. Если давление р2 достигается очень быстро, давление р1 переключают на давление р2 непосредственно перед расширением первой трубы до соединительной муфты. Если давление р2 достигается только через некоторый промежуток времени, давление переключают перед расширением первой трубы в соответствии с этим промежутком.

Переключение давления р1 на давление р2 в определенный момент времени предпочтительно зависит от положения форм, предусмотренных с выемкой для соединительной муфты, относительно направления, в котором экструдируют первую трубу в гофрированную форму или форму соединительной муфты.

Чтобы обеспечить эффективное приваривание второй трубы к первой трубе, давление р3 подают к внутренней стороне второй трубы в заранее заданный момент времени перед экструзией второй трубы в первую трубу, которая уже была расширена до соединительной муфты.

Этот момент времени может быть определен с помощью заданного положения форм, предусмотренных с выемкой для соединительной муфты, относительно направления экструзии.

Для регулирования давлений р1, р2 и р3 может быть предусмотрено распознавание того, что форма заняла некоторое заданное положение на своей траектории, и может быть предусмотрено регулирование значений давлений р1, р2 и р3 на основе этой выявленной информации. Кроме того, данные, которые обеспечивают возможность определения расстояния, на которое переместились формы по траектории, могут быть определены, и давления р1, р2 и р3 могут быть отрегулированы с помощью этой выявленной информации.

Устройство согласно изобретению, которое обеспечивает выполнение операций способа, описанных выше, имеет признаки, представленные в пункте 6 формулы изобретения.

Регулятор сжатого газа, соединенный с первым каналом подвода газа, может быть снабжен регулятором давления, который может регулировать давление газа, поступающего в пространство между двумя трубами.

Вместо регулирования давления газа, поступающего в пространство между двумя трубами, по разомкнутому циклу, или по замкнутому циклу, регулятор сжатого газа может иметь расходомер, который обеспечивает регулирование объема газа, поступающего в пространство между двумя трубами, по разомкнутому циклу или по замкнутому циклу.

Для регулирования давления или объема газа по разомкнутому циклу или по замкнутому циклу может быть предусмотрено устройство для измерения давления, предназначенное для измерения давления, преобладающего в пространстве между двумя трубами.

Для точного регулирования значений давления р1 и р2 в пространстве между двумя трубами могут быть предусмотрены датчики, предназначенные для измерения температуры газа в пространстве между двумя трубами и/или температуры термопластичного материала труб. Регулятор сжатого газа предпочтительно выполнен таким, что давление газа или объем газа, требуемое для достижения давлений р1 и р2, может быть задано на основе значени температуры.

В другой конструкции регулятора сжатого газа согласно изобретению, предназначенного для двух каналов подвода газа, может быть установлен и предпочтительно может регулироваться определенный перепад давлений между р1 и р2.

Для приведения в действие регуляторов сжатого газа на наружной стороне формы может быть сделана метка и может быть предусмотрен стационарный датчик, с помощью которого метка может быть обнаружена при определенном положении формы на ее траектории. В этом случае в устройстве управления предусмотрена программа, которая обеспечивает приведение в действие регуляторов сжатого газа на основе обнаружения метки датчиком.

В частности, метка может состоять из выступа или выемки на наружной стороне формы, и датчик может представлять собой бесконтактный переключатель.

Для приведения в действие регуляторов сжатого газа может быть предусмотрен импульсный генератор, который генерирует импульсы, разница во времени между которыми зависит от расстояния, на которое переместились формы по их траектории в течение этой разницы во времени. Импульсы распознаются устройством управления, которое имеет программу, обеспечивающую приведение в действие регуляторов газа на основе этих импульсов.

Кроме того, устройство управления может быть выполнено таким, что оно позволяет задавать переменные значения расхода термопластичного материала, соответственно экструдируемого через два мундштука экструдера, и/или регулировать скорость форм на их траектории.

Практические примеры осуществления изобретения описаны ниже на основе чертежей, на которых:

фиг.1 - продольное сечение части экструзионной головки и формовочного туннеля перед изготовлением соединительной муфты;

фиг.2 - продольное сечение части экструзионной головки и формовочного туннеля в начале изготовления соединительной муфты;

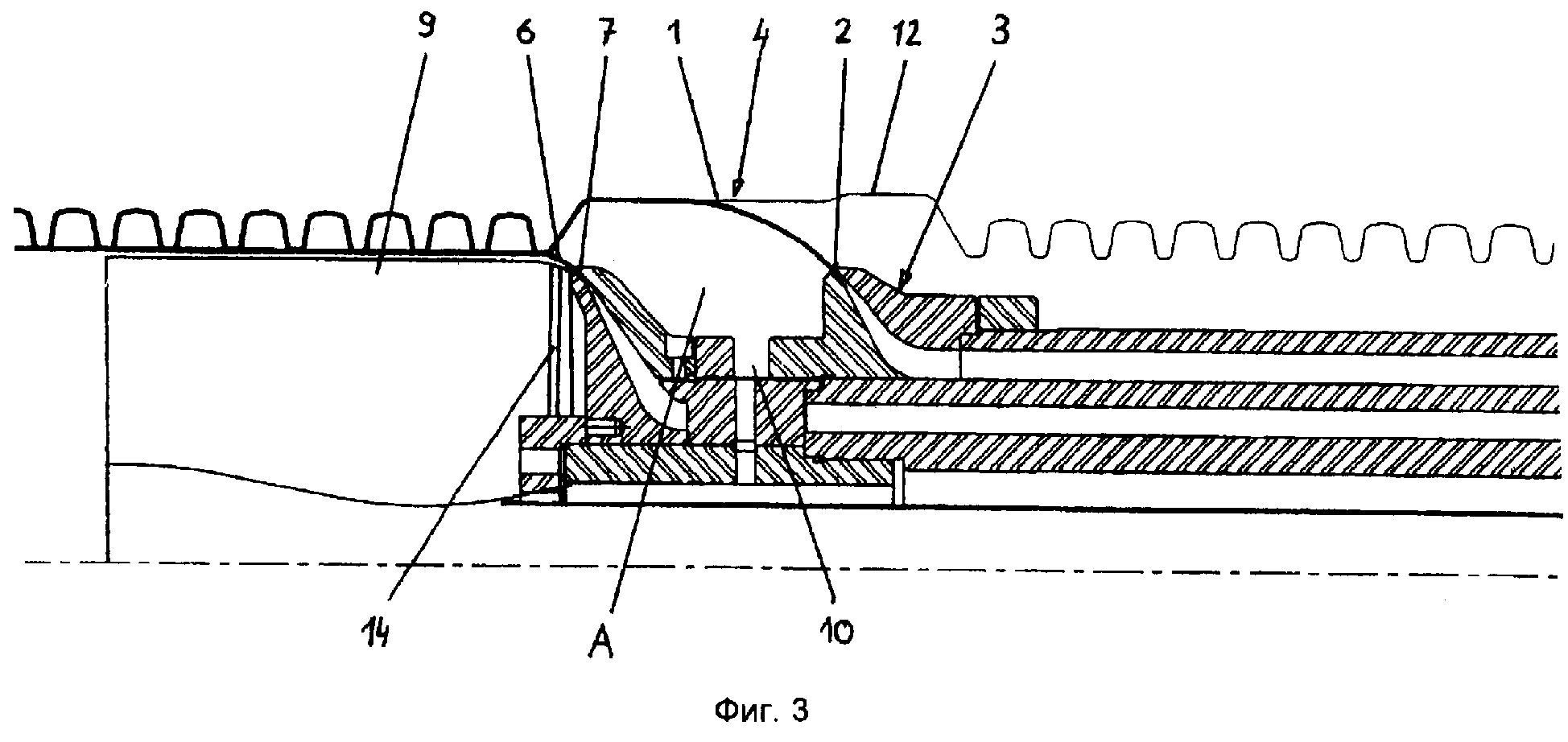

фиг.3 - продольное сечение части экструзионной головки и формовочного туннеля в процессе экструзии первой трубы в выемку для соединительной муфты в формовочном туннеле;

фиг.4 - продольное сечение части экструзионной головки и формовочного туннеля в процессе экструзии второй трубы в первую трубу, которая была расширена до соединительной муфты;

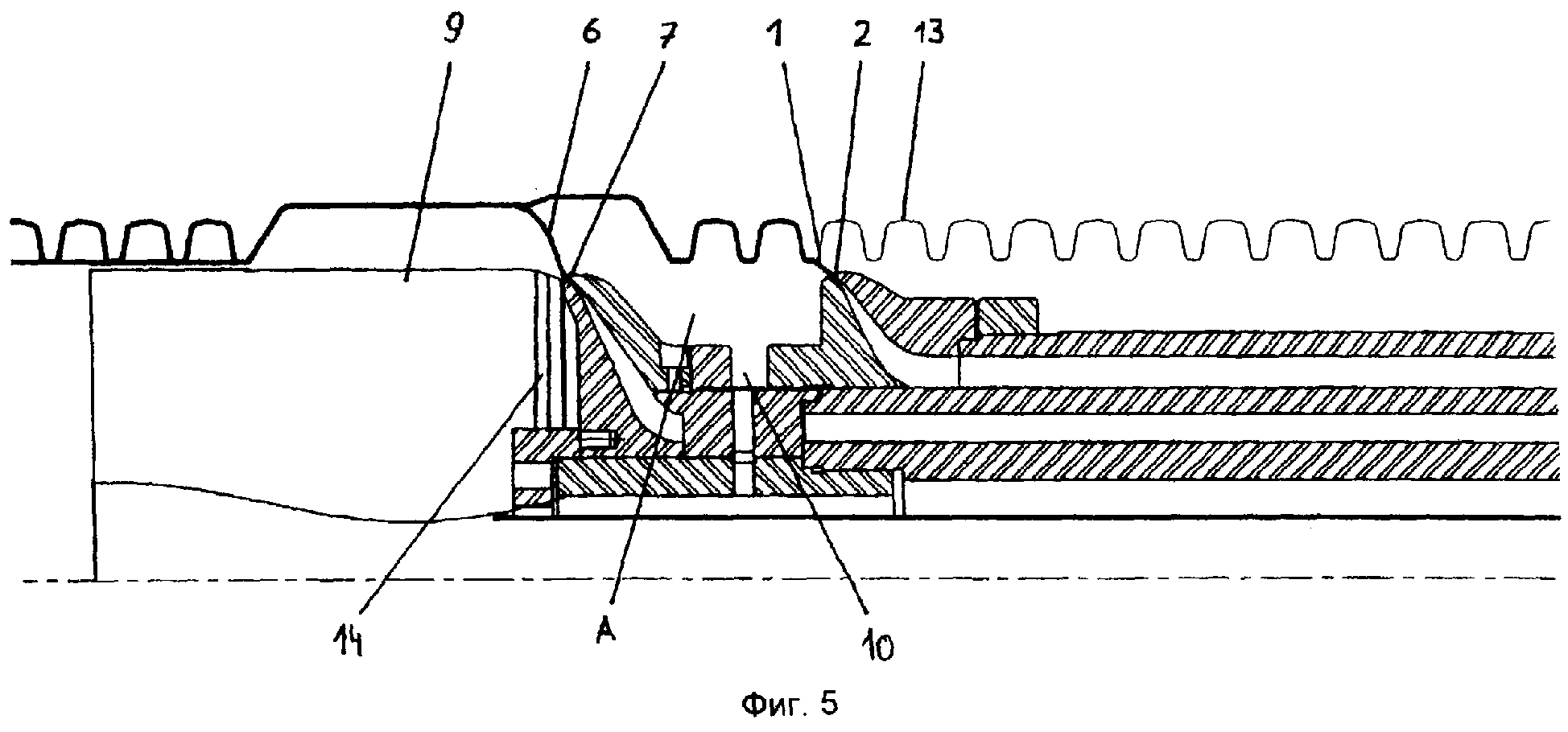

фиг.5 - продольное сечение части экструзионной головки и формовочного туннеля в процессе экструзии второй трубы после образования соединительной муфты на первой трубе;

фиг.6 - продольное сечение части экструзионной головки и формовочного туннеля после образования соединительной муфты;

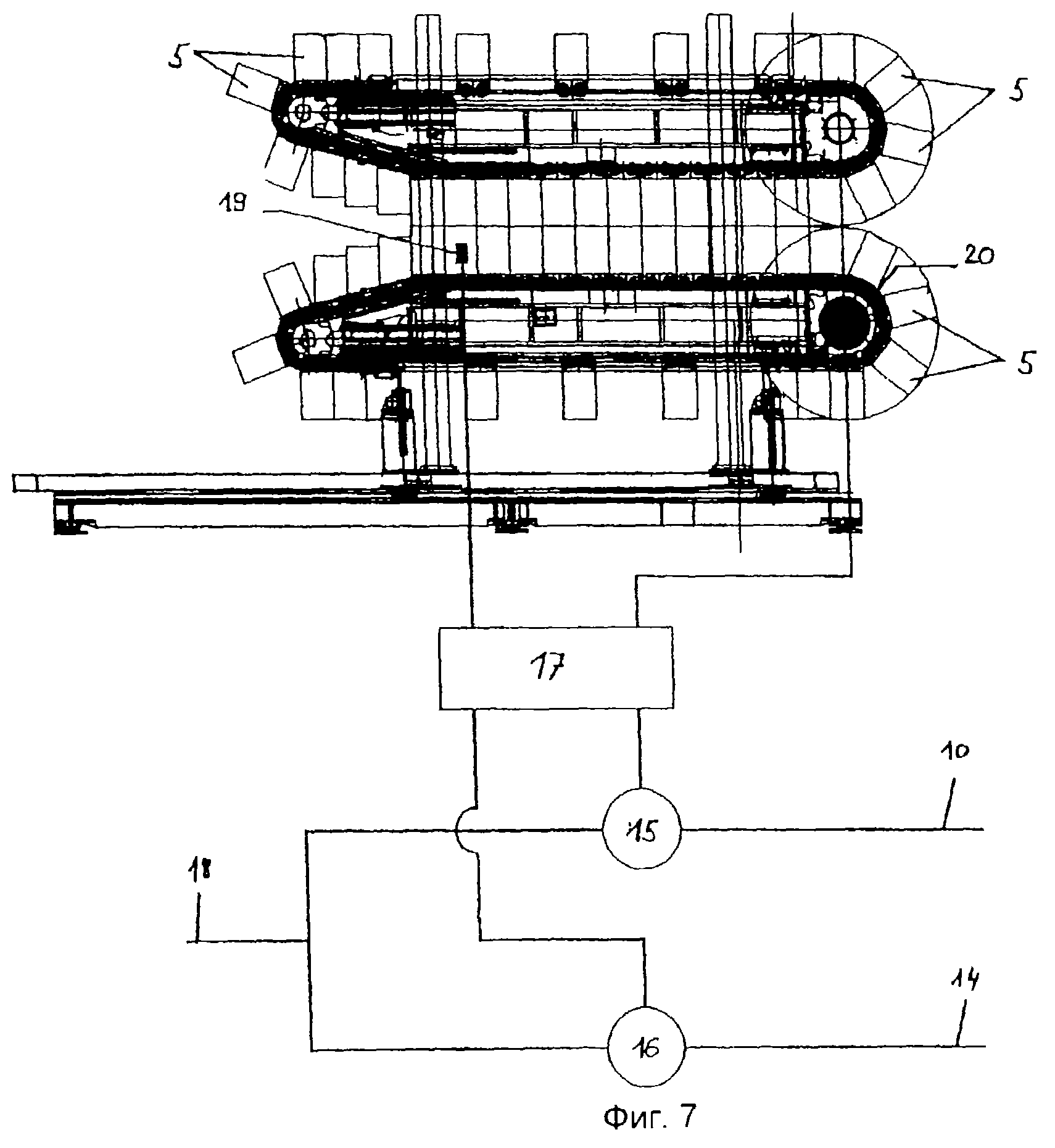

фиг.7 - схема регулирования давлений р1, р2 и р3 по разомкнутому циклу; и

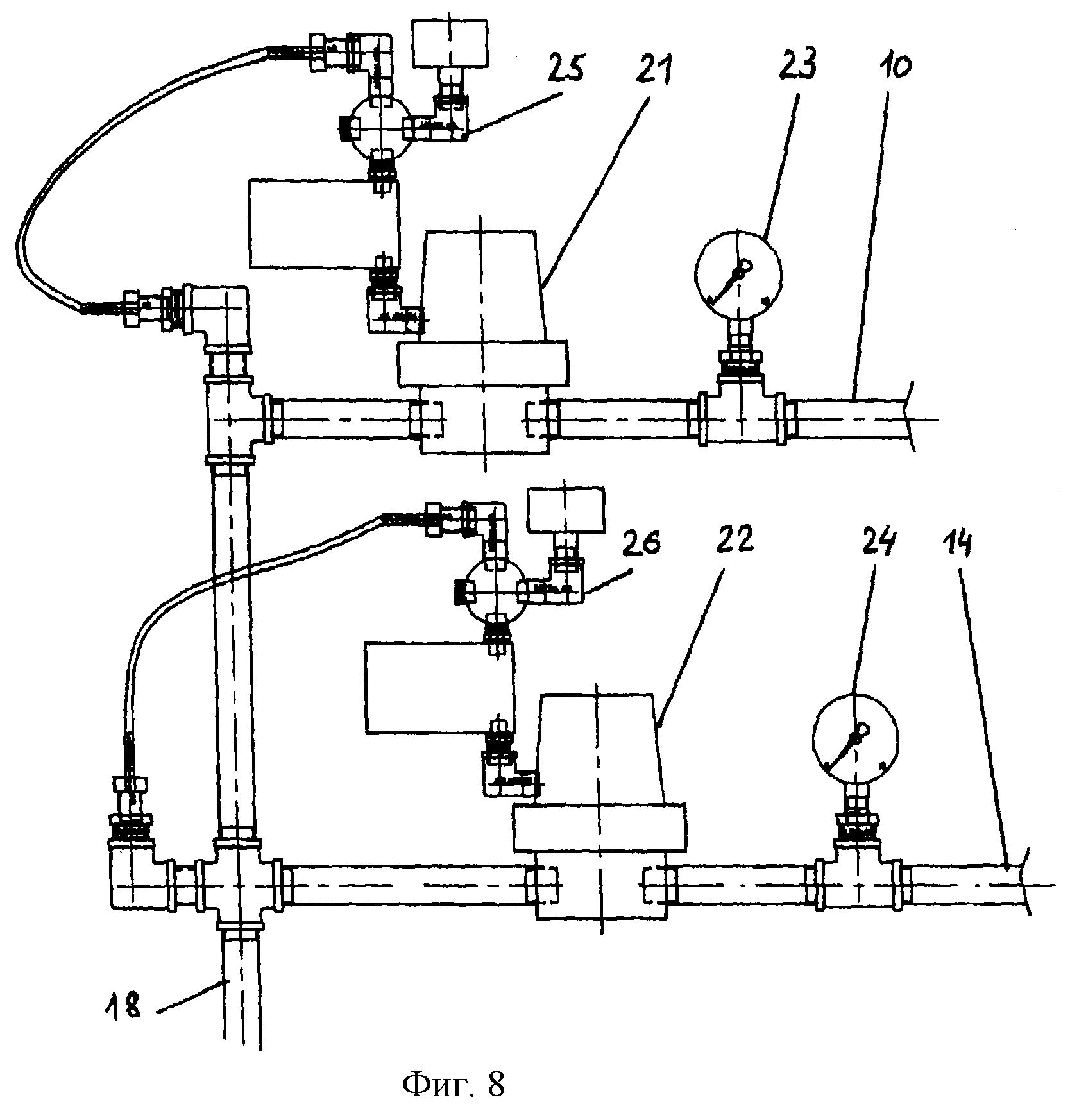

фиг.8 - изображение регуляторов сжатого газа.

На фиг.1-6 показаны существенные последовательные стадии процесса, предусмотренные при изготовлении термопластичной трубы с двойными стенками и соединительной муфтой.

На стадии, показанной на фиг.1, первую трубу 1 экструдируют через первый мундштук 2 в экструзионной головке 3 в формовочный туннель 4 и придают ей гофрированную форму на первом участке.

Как показано на фиг.7, формовочный туннель 4 содержит два ряда циркулирующих форм 5.

На фиг.1 дополнительно показано, что вторую трубу 6 экструдируют через второй мундштук 7 экструзионной головки 3 в первую трубу и поджимают к впадинам 8 гофров первой трубы 1. За экструзионной головкой 3 в направлении изготовления расположен калибрующий дорн 9, предназначенный для второй трубы 6, который может быть снабжен охлаждающим устройством (непоказанным).

В то время, когда первой трубе 1 придают гофрированную форму и вторую трубу 6 поджимают к впадинам 8 гофров первой трубы 1 и приваривают к ним, пространство А между двумя трубами 1 и 6 подвергают воздействию давления р1, которое превышает атмосферное давление. Давление создается с помощью сжатого газа, поступающего из первого канала 10 подвода газа, расположенного между двумя мундштуками 2 и 7 на экструзионной головке 3.

Давление р1 задают таким, чтобы после охлаждения двух труб 1 и 6 давление в промежуточных пространствах 11 между двумя трубами вернулось к значению атмосферного давления, чтобы гарантировать то, что вторая труба не будет иметь никаких выпучиваний в местах соединения с впадинами 8 гофров первой трубы 1.

На стадии процесса, показанной на фиг.2, первый мундштук 2 экструзионной головки 3 достиг начала выемки 12 для соединительной муфты в формовочном туннеле 4, которая соответствует соединительной муфте, при этом второй мундштук 7 все еще находится напротив участка формовочного туннеля 4, который образует гофрированную стенку 13 формы. Первая труба 1, выходящая из первого мундштука 2, расширяется в конце выемки 12 для соединительной муфты, расположенной в направлении изготовления, за счет того, что давление р1 переключают на по существу постоянное давление р2, которое меньше p1. Давление р1 в пространстве А между двумя трубами 1 и 6 выбирают таким, чтобы во время последующего формования для образования соединительной муфты труба 1 была равномерно прижата к выемкам 12 для соединительной муфты и имела постоянную толщину стенки по всей соединительной муфте.

На фиг.3 показана стадия осуществления способа, когда второй мундштук 7 экструзионной головки 3 достиг начала выемки 12 формовочного туннеля 4, предназначенной для соединительной муфты, в направлении изготовления, при этом по-прежнему происходит экструзия первой трубы 1 в выемку 12 для соединительной муфты. Давление р2 по-прежнему подают в пространство А между двумя трубами 1 и 6. Давление р2 обеспечивает равномерный поджим первой трубы 1 к выемке 12 для соединительной муфты. Каналы для отвода воздуха (непоказанные), предусмотренные в формах, соответствующих выемке 12 для соединительной муфты, по существу не создают вакуума с наружной стороны первой трубы 1 до тех пор, пока первая труба 1 не войдет в контакт с выемкой для соединительной муфты. На фиг.3 это передняя зона в направлении изготовления. В зоне, в которой первая труба 1, выходящая из первого мундштука 2, расширяется в направлении выемки 12 для соединительной муфты, но еще не вошла в контакт с ней, не существует достаточного низкого вакуума для формования соединительной муфты 1, поскольку только воздух, поступающий в зону между первой трубой 1, экструзионной головкой 3 и формовочным туннелем 4, отводится через каналы для отвода воздуха. Следовательно, формование соединительной муфты 1 по существу происходит с помощью давления р2 в пространстве А между двумя трубами.

Как показано на фиг.3, давление р2 задано таким, чтобы первая труба 1, экструдируемая через первый мундштук 2, расширялась в сторону выемки 12 для соединительной муфты, но без возникновения чрезмерного растяжения ее, которое привело бы к меньшей толщине стенки трубы 1 в начале и в середине выемки 12 для соединительной муфты и к смещению термопластичного материала в обратном направлении и тем самым к увеличению толщины стенки в конце выемки 12 для соединительной муфты, который обращен в сторону, противоположную направлению изготовления.

Для эффективного приваривания второй трубы 6 к первой трубе 1, которая была расширена до соединительной муфты, на той стадии в процессе реализации способа, которая показана на фиг.3, посредством второго канала 14 подвода газа к внутренней стороне второй трубы 6 подают давление р3, превышающее атмосферное давление. На начальной фазе давление р3 задают таким, чтобы вторая труба 6 немного расширилась в выемку 12 для соединительной муфты без чрезмерного растяжения.

Во время более поздней фазы, показанной на фиг.4, на которой вторая труба 6 подвергается расширению для образования соединительной муфты, давление р3 увеличивают для обеспечения оптимального приваривания второй трубы 6 к первой трубе 1. Давление р2 в пространстве А между двумя трубами 1 и 6 по-прежнему поддерживают по существу постоянным. Важно, чтобы на фазе, показанной на фиг.3, на которой происходит формование обеих труб 1 и 6 до соединительной муфты, было предусмотрено регулирование давлений р2 и р3 по разомкнутому или замкнутому циклу с тем, чтобы поддерживался заданный перепад давлений между р2 и р3. Это приводит к равномерному прочному сплавлению двух труб 1 и 6 в зоне соединительной муфты.

На фиг.5 показана последующая стадия осуществления способа, на которой снова происходит экструзия первой трубы 1 в участок с гофрированной стенкой 13 форм, в то время как вторая труба 6 по-прежнему расширяется для образования соединительной муфты. В этот момент давление р2 по-прежнему подают в пространство А между трубами 1 и 6, при этом вторая труба 6 прижимается к первой трубе 1 за счет внутреннего давления р3.

В состоянии, показанном на фиг.6, формообразование соединительной муфты завершено как на первой трубе 1, так и на второй трубе 6. Прекращают подавать давление р3, подаваемое к внутренней стороне второй трубы 6, и давление р1 снова подают в пространство А между двумя трубами 1 и 6, чтобы гарантировать то, что вторая труба 6 будет настолько ровной, насколько это возможно, и будет приварена к впадинам 8 гофров первой трубы 1 после охлаждения термопластичного материала, при этом дополнительное формование второй трубы 6 происходит с помощью калибрующего дорна 9 для образования ровной внутренней стенки. Этот режим давления поддерживается до тех пор, пока не будет получен такой участок, как показанный на фиг.2, по мере продолжения выполнения данного процесса.

В процессе формования первых гофров трубы 1, как показано на фиг.6, более высокое давление может вначале быть подано в пространство А, чтобы обеспечить оптимальное заполнение первых впадин гофров форм 5 термопластичным материалом перед продолжением осуществления способа при более низком давлении р1.

На фиг.7 показано регулирование давлений р1, р2 и р3 с помощью регуляторов 15 и 16 сжатого газа, соединенных с первым каналом 10 подвода газа и вторым каналом 14 подвода газа, посредством устройства 17 управления для переключения регуляторов 15 и 16 сжатого газа в определенные моменты времени.

Сжатый газ, предназначенный для создания давлений р1, р2 и р3, подают по магистрали 18 для сжатого газа к регуляторам 15 и 16 сжатого газа. Регулятор 15 сжатого газа служит для создания давления р1 и давления р2 в пространстве А между двумя трубами 1 и 6 с помощью газа, выходящего из выходного отверстия первого канала 10 подвода газа, в то время как регулятор 16 сжатого газа предназначен для создания давления р3, подаваемого к внутренней стороне второй трубы 6 с помощью сжатого газа, выходящего из выходного отверстия второго канала 14 подвода газа. Переключение регуляторов 15 и 16 сжатого газа в определенные моменты времени выполняется устройством 17 управления, как описано ниже.

Как показано на фиг.1-6, переключение давлений р1, р2 и р3 в определенные моменты времени зависит от положения выемки 12 формовочного туннеля 4, предназначенной для образования соединительной муфты, относительно экструзионной головки 3, в частности относительно мундштуков 2 и 7. В самом простом варианте переключение в определенные моменты времени может быть выполнено с помощью бесконтактных датчиков, расположенных перед выемкой 12 для соединительной муфты и за ней (в направлении изготовления). Однако, если устанавливаемые значения давления в определенное время должны быть изменены и это осуществляется с помощью регулирования по замкнутому циклу, целесообразно распознавать занятие определенной формой 5 заранее заданного положения на ее замкнутом контуре перемещения и управлять синхронизированным регулированием давлений р1, р2 и р3 с помощью этой выявленной информации.

С этой целью метка, например выступ или выемка на наружной стороне формы, может быть предусмотрена на наружной стороне формы 5, при этом стационарный датчик 19, в данном случае бесконтактный переключатель, может распознавать ситуацию, когда форма 5 достигает заранее заданного положения. Устройство 17 управления имеет программу, которая обеспечивает переключение регуляторов 15 и 16 сжатого газа в зависимости от распознавания положения датчиком 19.

Программа устройства 17 управления учитывает заданную геометрию траекторий перемещения форм 5, которые образуют замкнутые контуры, и, в частности, положение форм, которые образуют выемку 12 для соединительной муфты. Регулирование давлений р1, р2 и р3 на стадиях способа, описанных выше, и в частности на тех, которые показаны на фиг.2, 3 и 6, может осуществляться на основе распознавания заданного положения формы 5 устройством 17 управления.

Неоднократное распознавание заданного положения формы 5 датчиком 19 вызывает повторный запуск программы устройства управления.

Кроме того, может быть предусмотрен импульсный генератор 20, который передает импульсы устройству 17 управления, при этом последовательность двух импульсов зависит от перемещения форм на определенное расстояние. Импульсный генератор может генерировать импульсы, например, в зависимости от частоты вращения зубчатого колеса или расстояния, на которое оно повернулось в направлении вращения, при этом зубчатое колесо служит для отклонения циркулирующего ряда форм 5, и импульсный генератор может передавать данные импульсы устройству 17 управления. С помощью этих импульсов может быть определено расстояние от места нахождения форм, образующих выемку 12 для соединительной муфты, до положения на траектории перемещения форм, соответствующего переключению давлений р1, р2 и р3, и переключение давлений выполняется, как описано выше. Датчик 19 снова служит для инициирования распознавания или повторного запуска процедуры.

С помощью импульсного генератора 20 можно учесть изменение скорости форм 5 на их траектории циркулирования.

Устройство 17 управления может дополнительно иметь устройство для изменения скорости перемещения форм 5 по их траектории с помощью программы, которая управляет переключением давлений р1, р2 и р3 автоматически, то есть без распознавания машинных данных, которые зависят от перемещения форм 5 на определенное расстояние.

На фиг.8 показан практический пример осуществления регуляторов 15 и 16 сжатого газа для переключения давлений р1 и р2, и р3 в определенные моменты времени. Сжатый газ, необходимый для создания давлений р1, р2 и р3, подают по магистрали 18 для сжатого газа, которая с помощью распределительных трубопроводов соединена с регуляторами 21 и 22 давления. Манометры 23 и 24, расположенные за регуляторами 21 и 22 давления по ходу течения газа, измеряют давление газа, выходящего из регуляторов давления, и полученные данные сообщаются в блок коррекции (не показанный на фиг.8), находящийся внутри регуляторов 21 и 22 давления. Однако, поскольку блоки коррекции, как показано на фиг.8, приводятся в действие при более низком давлении с помощью сжатого газа, подаваемого по магистрали 18 для сжатого газа, необходимо устройство 25 или 26 для понижения давления, регулировка которого в практическом примере, показанном здесь, может выполняться вручную.

Кроме того, могут быть предусмотрены датчики (не показанные на чертежах) для измерения температуры газа, имеющегося в пространстве А между двумя трубами, и/или температуры термопластичного материала труб 1 и 6, при этом регулирование давления газа, необходимого для достижения давлений р1 и р2 в пространстве А между двумя трубами, может осуществляться на выходной стороне регуляторов 15 и 16 сжатого газа с помощью значений температуры.

Кроме того, устройство 17 управления (не показанное на фиг.8), соединенное с регуляторами 21 и 22 давления, может быть выполнено таким образом, что определенный перепад давлений может быть установлен между давлениями р2 и р3 с помощью регуляторов 21 и 22 давления.

Перечень ссылочных номеров

1 - первая труба,

2 - первый мундштук,

3 - экструзионная головка,

4 - формовочный туннель,

5 - форма,

6 - вторая труба,

7 - второй мундштук,

8 - впадина гофра,

9 - калибрующий дорн,

10 - первый канал подвода газа,

11 - промежуточное пространство между двумя трубами,

12 - выемка для соединительной муфты,

13 - гофрированная стенка формы,

14 - второй канал подвода газа,

15 - регулятор сжатого газа,

16 - регулятор сжатого газа,

17 - устройство управления,

18 - магистраль для сжатого газа,

19 - датчик,

20 - импульсный генератор,

21 - регулятор давления,

22 - регулятор давления,

23 - манометр,

24 - манометр,

25 - устройство для понижения давления,

26 - устройство для понижения давления,

А - пространство между двумя трубами.

Реферат

Изобретение относится к способу и устройству для изготовления термопластичной трубы с двойными стенками и соединительной муфтой. В способе изготовления первую трубу экструдируют в формовочный туннель, содержащий по меньшей мере один ряд форм, направленных по траектории. Первой трубе придают гофрированную форму по меньшей мере на одном первом участке и расширяют до соединительной муфты по меньшей мере на одном втором участке. Вторую трубу экструдируют в первую трубу и прижимают к впадине гофров первой трубы. В то время, когда первой трубе придают гофрированную форму и вторую трубу экструдируют в первую трубу, пространство между двумя трубами подвергают воздействию давления р1, которое превышает атмосферное давление. Перед расширением первой трубы до соединительной муфты пространство между двумя трубами подвергают воздействию по существу постоянного давления р2<р1. В процессе экструзии второй трубы в первую трубу, которая уже была расширена до соединительной муфты, вторую трубу подвергают изнутри воздействию давления р3, превышающего атмосферное давление, и поджимают к первой трубе. В пространство между двумя трубами затем снова подают давление р1. Описано также устройство для осуществления способа. Изобретение обеспечивает точное расширение первой трубы для образования соединительной муфты на соответствующем участке формовочного тоннеля с помощью простых средств. 2 с. и 14 з.п. ф-лы, 8 ил.

Комментарии