Пластмассовая пленка, имеющая функцию поглощения кислорода, и пакет для инфузий - RU2496466C1

Код документа: RU2496466C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к пластмассовой пленке, имеющей функцию поглощения кислорода, используемой для медицинских контейнеров, и к пакету для инфузий с использованием указанной пластмассовой пленки.

Испрашивается приоритет японской патентной заявки № 2009-251627, поданной 02 ноября 2009 г., содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

В качестве медицинских контейнеров, таких как пакеты для инфузий, растворов сред, энтерального питания, и т.п., используют мягкие пакеты, которые состоят из полиэтилена, полипропилена, поливинилхлорида и т.п., превращаемого в пакет пневмоформованием или термосвариванием, в дополнение к стеклянным флаконам предшествующего уровня техники. Поскольку такие мягкие пакеты имеют малую массу, малый объем при хранении и даже не требуют вентиляционных игл, которые вызывают внутрибольничную инфекцию, возникающую во время использования, мягкие пакеты представляют собой преобладающую тенденцию.

Пленку, используемую в мягких пакетах предшествующего уровня техники, получают из полиолефинового материала, включая полиэтилен, полипропилен и т.п., чтобы уменьшить количество элюируемых материалов при обработке паром в автоклаве и сохранить прозрачность и гибкость.

Однако скорость переноса кислорода в полиолефиновом материале является высокой. Таким образом, чтобы предотвратить ухудшение качества медицинского раствора, вызываемое поступлением газообразного кислорода из окружающей среды, в патентном документе 1 и т.п. предложено упаковывать мягкий пакет во внешний упаковочный материал, обладающий высокой кислородонепроницаемостью. Примеры такого внешнего упаковочного материала представляют собой материалы, включающие слой, состоящий из металлической фольги, неорганической пленки, осажденной из паровой фазы, и т.п.

Однако растворы для аминокислотных инфузий, жировых инфузий и т.п. смешиваются с воздухом во время растворения, перемешивания, суспендирования, встряхивания, перекачивания в процессе приготовления и наполнения, в результате чего воздух остается в таких медицинских растворах в виде растворенного кислорода. Концентрация растворенного кислорода составляет от 3 до 50 м.д., и известно, что растворенный кислород вызывает окислительное разложение медицинского раствора. Скорость реакции окислительного разложения логарифмически увеличивается с ростом температуры. Другими словами, окислительное разложение резко ускоряется при обработке паром в автоклаве. Чтобы предотвратить это, предложен способ добавления или ламинирования восстановителя внутрь внешней упаковки пакета для инфузий с заполнением инертным газом внешней упаковки пакета для инфузий. Заполнение пакета для инфузий медицинским раствором, который вытесняет инертный газ, или добавление антиоксидантов в медицинский раствор предложено в качестве изобретения в патентных документах 2 и 3 и т.п. и практически осуществлено. Добавление и ламинирование восстановителя и заполнение инертным газом эффективно подавляют окислительное разложение, но существуют проблемы в том, что при неправильном использовании возникают повреждения или проколы внешней упаковки, которая обладает защитным свойством. Кроме того, поскольку в способе сухого ламинирования, в котором используется органический растворитель в качестве среды, согласно предшествующему уровню техники, проблема состоит в том, что не только элюируется материал в количестве, которое не является пренебрежимо малым, несмотря даже на то, что данное количество соответствует стандартному испытанию на элюирование, предусмотренному в японской фармакопее, но также при ламинировании инородные вещества внедряются в межфазную поверхность, которая открывается в процессе ламинирования. Кроме того, к примерам антиоксидантов, добавляемых в медицинский раствор, относятся витамин C (аскорбиновая кислота), витамин E (токоферол), BHT (дибутилгидрокситолуол), BHA (бутилгидроксианизол), эриторбат натрия, сульфит натрия, диоксид серы, экстракт кофейных бобов (хлорогеновая кислота), экстракт зеленого чая (катехин), экстракт розмарина и т.п., но среди них содержащий сульфит-ионы материал широко используют в качестве добавки вследствие его высокой противоокислительной активности. Однако для организма человека этот материал не является благоприятным, поскольку он может вызывать анафилактический шок и т.п.

Учитывая вышеописанный предшествующий уровень техники, предложены следующее изобретения, которые придают кислородонепроницаемость или функцию поглощения кислорода самому контейнеру, который вступает в непосредственный контакт с медицинским раствором.

В патентном документе 4 предложена пятислойная структура, которую получают, изготавливая «полиамидный, сложнополиэфирный или полиолефиновый слой», «промежуточный слой», «центральный слой сополимера этилена и винилового спирта», «промежуточный слой» и «полиолефиновый контактирующий с раствором слой», расположенные в пленке в таком порядке, начиная снаружи, способом соэкструзионного литья. Описанная в публикации структура обладает превосходной кислородонепроницаемостью, но она сама не способна поглощать кислород. Кроме того, поскольку при изготовлении пленки в виде рулона посредством литья контактирующая с раствором сторона оказывается открытой наружу в процессе изготовления мягкого пакета, было необходимо предпринимать меры по противодействию внедрению инородных веществ в пакет.

В патентном документе 5 предложена многослойная структура, получаемая путем изготовления пленки, содержащей, по меньшей мере, «кислородонепроницаемый слой, состоящий из сополимера этилена и винилового спирта», «кислородопоглощающий газонепроницаемый слой a», «кислородопоглощающий газонепроницаемый слой b», и «термосваренный полимерный слой» расположенные в пленке в таком порядке, начиная снаружи, способом соэкструзии. Описанная в публикации структура обладает превосходной кислородонепроницаемостью и способностью поглощать кислород при температуре окружающей среды. Но сополимер этилена и винилового спирта в наиболее внешнем слое обладает неудовлетворительной влагонепроницаемостью и не является благоприятным, потому что белеет, когда медицинский контейнер подвергают гидротермической обработке, такой как обработка паром в автоклаве.

Документы предшествующего уровня техники

Патентный документ

[Патентный документ 1] Японская патентная заявка, первая публикация № 2005-280749

[Патентный документ 2] Японская патентная заявка, первая публикация № 2009-154924

[Патентный документ 3] Японская патентная заявка, первая публикация № 2008-37065

[Патентный документ 4] Японская патентная заявка, первая публикация № 2009-22753

[Патентный документ 5] Японская патентная заявка, первая публикация № 2007-283565

Сущность изобретения

Проблема, решаемая изобретением

Как описано выше, упаковка, которая предотвращает окислительное разложение медицинского раствора, вызываемое кислородом, на предшествующем уровне техники имеет ряд проблем. Примеры таких проблем представляют собой повреждения и проколы внешней упаковки, элюирование связующих на основе органического растворителя в результате ее использования, анафилактический шок, вызываемый антиоксидантами, добавляемыми в медицинский раствор, окислительное разложение, вызываемое растворенным кислородом, внедрение инородных веществ, недостаточная влагонепроницаемость и беление во время обработки паром в автоклаве.

Средства решения проблемы

Для достижения вышеуказанной цели в настоящем изобретении использованы следующие средства. Другими словами:

(1) Настоящее изобретение представляет собой пластмассовую пленку, используемую для медицинского контейнера, которая состоит, по меньшей мере, из четырех слоев, полученных способом соэкструзии при раздувании с водяным охлаждением, и имеет функцию поглощения кислорода. Пластмассовая пленка включает: первый слой, который содержит полиамид, полученный полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода; второй слой, который прилегает к первому слою и содержит в качестве основного компонента сополимер этилена и винилового спирта и в качестве вспомогательных компонентов соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь; третий слой, который содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; и герметизирующий слой, который содержит полиэтилен в качестве основного компонента.

(2) В качестве альтернативы, настоящее изобретение представляет собой пластмассовую пленку, используемую для медицинского контейнера, которая состоит, по меньшей мере, из пяти слоев, полученных способом соэкструзии при раздувании с водяным охлаждением, и имеет функцию поглощения кислорода. Пластмассовая пленка включает: первый слой, который содержит полиамид, полученный полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода; второй слой, который прилегает к первому слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; третий слой, который прилегает ко второму слою и содержит в качестве основного компонента сополимер этилена и винилового спирта и в качестве вспомогательных компонентов соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь; четвертый слой, который прилегает к третьему слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; и герметизирующий слой, который содержит полиэтилен в качестве основного компонента.

(3) В пластмассовой пленке согласно описанным выше пп. (1) и (2) слой смешанного состава, содержащий сополимер этилена и винилового спирта в качестве основного компонента и соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь, в качестве вспомогательного компонента, абсорбирует 30 см3 или более кислорода на грамм, и толщина слоя смешанного состава составляет от 5 до 35%.

(4) В пластмассовой пленке согласно описанным выше пп. (1)-(3) температура пика плавления первого слоя может составлять 175°C или выше, и разность между температурой пика плавления первого слоя и температурами пиков плавления герметизирующих слоев может составлять 40°C или более.

(5) В пластмассовой пленке согласно описанным выше пп. (1) или (2) герметизирующий слой может представлять собой смесь от 60 до 95 мас.% линейного полиэтилена низкой плотности и от 5 до 40 мас.% полиэтилена высокой плотности.

(6) В пластмассовой пленке согласно описанным выше пп. (1)-(3) герметизирующий слой может включать два слоя, в том числе слой, который прилегает к четвертому слою и содержит, в качестве основного компонента, сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты, и слой, который прилегает к внешнему слою и состоит из полиэтилена высокой плотности.

(7) В качестве альтернативы, настоящее изобретение представляет собой пакет для инфузий, где литьевое отверстие предусмотрено на основном корпусе пакета для инфузий, изготовленного из пластмассовой пленки согласно пп. (1)-(5).

Эффекты изобретения

Настоящее изобретение делает возможным получение пластмассовой пленки, которая абсорбирует растворенный кислород в медицинском растворе, имеет превосходную непроницаемость по отношению к кислороду, поступающему из окружающей среды, обеспечивает превосходную гигиеническую безопасность, предусмотренную японской фармакопеей, может быть превращена в пленку простым термосвариванием при высокой температуре в течение короткого периода времени, обеспечивает предельно низкую вероятность внедрения инородных веществ, попадающих из окружающей среды между слоями пленки, и обладает термостойкостью, чтобы выдерживать обработку паром в автоклаве при температуре 121°C, прозрачностью, гибкостью и ударопрочностью. Кроме того, вышеописанными отличительными признаками обладает пакет для инфузий, изготовленный из пластмассовой пленки согласно настоящему изобретению.

Краткое описание чертежей

Фиг. 1 представляет частичный вид поперечного сечения примера пластмассовой пленки согласно настоящему изобретению.

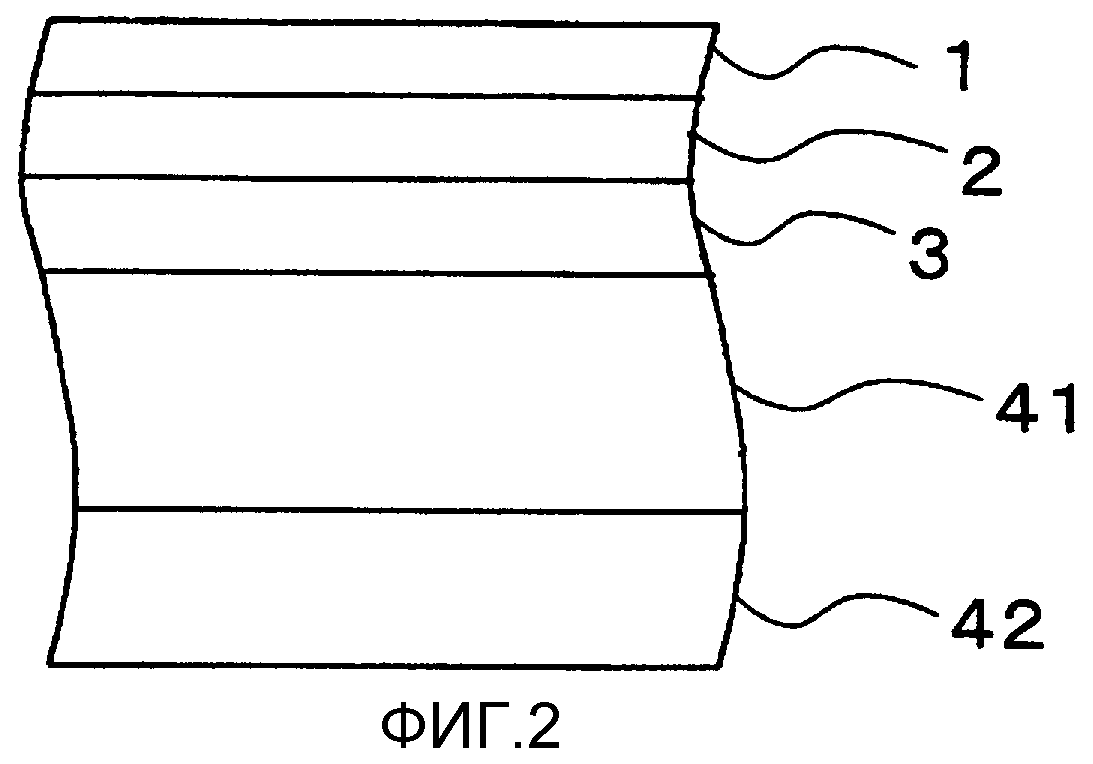

Фиг. 2 представляет частичный вид поперечного сечения модифицированного примера пластмассовой пленки согласно настоящему изобретению,

Фиг. 3 представляет частичный вид поперечного сечения другого модифицированного примера пластмассовой пленки согласно настоящему изобретению,

Фиг. 4 представляет частичный вид поперечного сечения еще одного модифицированного примера пластмассовой пленки согласно настоящему изобретению.

Фиг. 5 представляет вид сверху примера пакета для инфузий, изготовленного с использованием пластмассовой пленки согласно настоящему изобретению.

Описание вариантов осуществления

Далее настоящее изобретение будет описано более подробно.

Фиг. 1 представляет слоистую структуру примера пластмассовой пленки согласно первому аспекту настоящего изобретения. Для пленки важно наличие четырех слоев, включая, начиная с поверхности, первый слой 1, второй слой 2, третий слой 3 и герметизирующий слой 4.

Первый слой 1 (далее называется «наиболее внешний слой») представляет собой слой, который включает полиамид, полученный реакцией полимеризации с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или в реакции поликонденсации ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный в реакции сополиконденсации дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода. Второй слой 2 (далее называется «кислородопоглощающий слой») представляет собой слой, который прилегает к первому слою 1 и имеет смешанный состав, включающий сополимер этилена и винилового спирта в качестве основного компонента и полимер на основе полиена, содержащего ненасыщенную двойную связь, и соль переходного металла в качестве вспомогательных компонентов. Третий слой 3 (далее называется «промежуточный адгезионный слой») представляет собой слой, который прилегает ко второму слою 2 и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента. Герметизирующий слой 4 представляет собой, содержащий полиэтилен в качестве основного компонента.

Наиболее внешний слой представляет собой слой, который защищает пленку от повреждений, вызываемых внешним нагреванием в процессе изготовления пакета при термосваривании детали отверстия для выпуска и введения медицинский раствор, которая называется «впуск». Первый слой 1 состоит из полиамида, полученного в процессе полимеризации с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или в процессе поликонденсации ω-аминокислоты, содержащей 11 или более атомов углерода. В качестве альтернативы, первый слой 1 состоит из полиамида, полученного в процессе сополиконденсации дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода.

Лактам, который подвергается полимеризации с раскрытием цикла, содержит 11 или более атомов углерода, но верхний предел числа атомов углерода составляет 12. Если число атомов углерода мономера лактама составляет менее чем 11, это не является благоприятным, потому что тогда реакция деполимеризации полиамида легко проходит при использовании высокой температуры, и медицинский контейнер оказывается неудовлетворительным в отношении стандартов элюирования, определенных для такого контейнера, и происходит беление во время обработки паром в автоклаве при высоком давлении вследствие высокой гигроскопичности.

В качестве примера лактама, можно привести ундеканлактам, лауриллактам и т.п. Способ полимеризации с раскрытием цикла хорошо известен как способ получения полиамида и присутствует на рынке. Если полимеризации с раскрытием цикла подвергают ундеканлактам, получается нейлон 11, и если полимеризации с раскрытием цикла подвергают лауриллактам, получается нейлон 12.

Число атомов углерода ω-аминокислоты, которую подвергают поликонденсации, также составляет 11 или более, но верхний предел числа атомов углерода составляет 12. Если число атомов углерода составляет менее чем 11, существует такая же проблема, как в случае полиамида, получаемого полимеризацией с раскрытием цикла лактама. Примеры ω-аминокислоты представляют собой ω-аминоундекановая кислота или ω-аминододекановая кислота, и способ поликонденсации также хорошо известен как способ получения полиамида и также присутствует на рынке.

Дикарбоновая кислота, используемая для проведения сополиконденсации дикарбоновой кислоты и диамина, содержит 10 или более атомов углерода, и верхний предел числа атомов углерода составляет 12. Примеры дикарбоновой кислоты представляют собой себациновая кислота, додекандикарбоновая кислота и т.п. Диамин содержит 6 или более атомов углерода. Примеры диамина представляют собой гексаметилендиамин и т.п. Способ сополиконденсации хорошо известен как способ получения полиамида и также присутствует на рынке. Если себациновую кислоту подвергают сополиконденсации с гексаметилендиамином, получается нейлон 610, и если додекандикарбоновую кислоту подвергают сополиконденсации с гексаметилендиамином, получается нейлон 612.

Полиамид, полученный любым из трех вышеуказанных способов, можно использовать индивидуально или можно смешивать в произвольном соотношении.

Предназначенный для использования полиамид может иметь температуру пика плавления, составляющую 175°C или выше, предпочтительно приблизительно от 175 до 245°C и предпочтительнее приблизительно от 175 до 230°C. Что касается способа измерения пика плавления, пик плавления измеряли на основании стандарта JIS-K7121, используя дифференциальный сканирующий калориметр (DSC).

Толщина первого слоя 1 составляет от 2 до 15% суммарной толщины, предпочтительно от 2 до 10% суммарной толщины и предпочтительнее от 2 до 8% суммарной толщины. Если толщина первого слоя 1 составляет менее чем 2% суммарной толщины, не является достаточным эффект защиты от повреждения, вызываемого теплопередачей во время сваривания. Если толщина первого слоя 1 превышает 15% суммарной толщины, значительно увеличивается жесткость многослойной пленки, и уменьшается гибкость медицинского контейнера.

Второй слой 2 представляет собой кислородопоглощающий слой и имеет смешанный состав, включающий сополимер этилена и винилового спирта в качестве основного компонента и соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь, в качестве вспомогательных компонентов.

Сополимер этилена и винилового спирта представляет собой основной компонент, и содержание этилена составляет приблизительно от 25 до 45 мол.% и предпочтительно от 27 до 44 мол.%.

Полимер на основе полиена, который является вспомогательным компонентом и содержит ненасыщенную двойную связь, представляет собой полимер, содержащий углеводородные звенья, в которых число двойных связей составляет 2 или более. Предпочтительный полимер на основе полиена представляет собой сопряженный диеновый полимер и, например, линейный полимер и циклический полимер, такой как полиизопрен, то есть полимер цис- или транс-1,4-изопрена, который представляет собой линейный сопряженный диен, полиизопрен, который включает циклизованный полиизопрен, полученный реакцией перициклизации полиизопрена, полибутадиен, то есть полимер 1,3-бутадиена, который представляет собой линейный сопряженный диен, полибутадиен, который включает циклизованный полибутадиен, полученный реакцией перициклизации полибутадиена, и т.п. Содержание полимера на основе полиена составляет приблизительно от 20 до 40 мас.% и предпочтительно приблизительно от 25 до 35 мас.%.

Примеры соли переходного металла в качестве вспомогательного компонента представляют собой соли железа, никеля, меди, марганца, кобальта, родия, титана, хрома, ванадия, рутения и т.п. В качестве примера кислоты, которая образует соль, органическая кислота, в частности, монокарбоновая кислота, является приемлемой, и например, стеариновая кислота, неодекановая кислота и т.п. являются соответствующими. Примеры предпочтительной соли переходного металла представляют собой кобальтовую соль стеариновой кислоты, кобальтовую соль неодекановой кислоты. Содержание соли кислоты и переходного металла составляет от 50 до 500 м.д. и предпочтительно от 100 до 300 м.д.

Полимер на основе полиена, с которым сополимер этилена и винилового спирта смешивают в качестве основного компонента, и соль переходного металла абсорбируют кислород, образуя спирт, альдегид, кетон и карбоновую кислоту в ходе реакции окислительного разрыва цепи полимера на основе полиена с солью переходного металла в качестве катализатора. Предпочтительно, когда композиция смешанного состава согласно настоящему изобретению включает сопряженный диеновый компонент, который абсорбирует кислород в количестве, составляющем не менее чем 30 см3 на грамм. Толщина второго слоя 2 составляет от 5 до 35% суммарной толщины пластмассовой пленки и предпочтительно от 10 до 30%. Если толщина второго слоя 2 составляет менее чем 5% суммарной толщины, функция поглощения кислорода становится недостаточной. С другой стороны, если толщина второго слоя 2 превышает 35% суммарной толщины, слой обладает функцией поглощения кислорода сверх необходимости. Кроме того, не является благоприятным, что уменьшается физическая прочность пленки и что стоимость изготовления неоправданно увеличивается.

В качестве имеющихся в продаже продуктов такого смешанного состава, которые обладают функцией поглощения кислорода, можно использовать продукты под наименованиями Proact от фирмы Kuraray Co., Ltd., Quintier от фирмы Zeon Corporation, и т.п.

Третий слой 3 представляет собой промежуточный адгезионный слой, который обладает влагонепроницаемостью и расположен между вторым слоем 2 и герметизирующим слоем 4, который будет описан далее, и содержит, в качестве основного компонента, сополимер α-олефина и мономера, такого как ненасыщенная карбоновая кислота или ангидрид ненасыщенной дикарбоновой кислоты.

Примеры α-олефина представляют собой этилен, пропилен и т.п. Полиолефин, который представляет собой гомополимер или сополимер этилена, пропилена и т.п., получают, осуществляя гомополимеризацию или сополимеризацию олефина, используя каталитическую систему (катализатор Циглера (Ziegler)), получаемую из соединения переходного металла и алюминийорганического соединения, используя каталитическую систему (катализатор Филлипса (Phillips)), получаемую осаждением на вещество подложки (например, диоксид кремния) соединения хрома (например, сесквиоксид хрома), или используя радикальный инициатор (например, органический пероксид).

Кроме того, мономер, такой как ненасыщенная карбоновая кислота или ангидрид ненасыщенной дикарбоновой кислоты, используемый в настоящем изобретении, представляет собой соединение, содержащее, по меньшей мере, одну двойную связь и, содержащее, по меньшей мере, одну карбоксильную группу или соответствующую ангидридную группу, и примеры представляют собой (мет)акриловую кислоту, малеиновую кислоту, фталевую кислоту, малеиновый ангидрид, фталевый ангидрид, итаконовую кислоту, цитраконовую кислоту, 1,2,3,6-тетрагидро-3,6-метанофталевую кислоту, итаконовый ангидрид, 1,2,3,6-тетрагидро-3,6-метанофталевый ангидрид, цитраконовый ангидрид и т.п.

Сополимер α-олефина и мономера, такого как ненасыщенная карбоновая кислота или ангидрид ненасыщенной дикарбоновой кислоты, используемый в третьем слое 3, означает привитой сополимер ненасыщенного мономера и вышеописанного полиолефина. Привитой сополимер получают, подавая в экструдер смесь, полученную добавлением от 0,01 до 20 мас.ч. ненасыщенного мономера и от 0,001 до 20 мас.ч. органического пероксида к 100 мас.ч. полиолефина, и расплавляя смесь для проведения реакции.

Примеры органического пероксида, используемого в настоящем изобретении, представляют собой трет-бутилпероксибензоат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, и ди(трет-бутил)пероксид. Среди органических пероксидов желательным является органический пероксид, имеющий одноминутный период полураспада при температуре от 100 до 280°C, и предпочтительным является органический пероксид, имеющий одноминутный период полураспада при температуре от 120 до 230°C. Такие органические пероксиды можно использовать индивидуально, или их можно использовать в сочетании двух или более видов.

Если менее чем 0,01 мас.ч. мономера, такого как ненасыщенная карбоновая кислота или ангидрид ненасыщенной дикарбоновой кислоты, смешивают со 100 мас.ч. полиолефина, адгезия между полученным сополимером и сополимером этилена и винилового спирта и полиамидом, описанным ниже, является неудовлетворительной. С другой стороны, если соотношение в смеси превышает 20 мас.ч., снижается эффективность реакции прививки. Таким образом, остается некоторое количество ненасыщенных соединений, которые не прореагировали или образовали гомополимеры во время реакции прививки, и ухудшаются даже собственные физические свойства полиолефина.

Кроме того, если менее чем 0,001 мас.ч. органического пероксида смешивают со 100 мас.ч. полиолефина, не получается удовлетворительный привитой сополимер. С другой стороны, если соотношение превышает 20 мас.ч., ухудшаются собственные физические свойства полиолефина.

Приготовленную таким способом смесь помещают в экструдер общего назначения, плавят и перемешивают в нем, проводя реакцию прививки, и затем получают привитой модифицированный материал. В этом случае в качестве используемого экструдера можно использовать оба типа экструдера (без отвода газов и с отводом газов), но экструдер с отводом газов является желательным с точки зрения удаления ненасыщенных соединений, которые остались непрореагировавшими или образовали гомополимеры, и продуктов разложения органических пероксидов. Кроме того, температура перемешивания составляет от 230 до 300°C, и эта температура может изменяться в зависимости от вида используемого полиолефина и органического пероксида, но желательной является температура от 230 до 250°C. Кроме того, время пребывания смеси в экструдере составляет 60 секунд или более, и, в частности, предпочтительным является время, составляющее 90 секунд или более. Реакция прививки не протекает удовлетворительно при температуре перемешивания, составляющей менее чем 230°C. С другой стороны, если температура перемешивания превышает 300°C, часть полиолефина начинает разлагаться. Кроме того, если время пребывания смеси в экструдере составляет менее чем 60 секунд, не происходит удовлетворительная реакция прививки.

В продаже имеются продукты на основе сополимера α-олефина и ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты, и такие коммерческие продукты могут быть использованы.

В третьем слое 3 согласно настоящему изобретению можно использовать индивидуальный сополимер или смешанный состав, содержащий сополимер и полиолефин. В последнем, случае соотношение вязкости расплава сополимера и вязкости расплава полиолефина η(полиолефин)/η(сополимер) при постоянной температуре составляет предпочтительно 2,0 или более. В том случае, где это соотношение составляет менее чем 2,0, сополимер и полиолефин склонны к образованию однородной микродисперсии. Таким образом, разбавляются полярные группы, существующие на границе раздела между полиамидом, описанным ниже, и сополимером этилена и винилового спирта, в результате чего адгезионная сила стремится к уменьшению.

Третий слой 3 представляет собой слой, содержащий сополимер α-олефина и ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты, и в качестве основного компонента, и суммарное количество третьего слоя 3 может составлять сополимер. С другой стороны, можно также включать другие полимеры. В таком случае снижается интенсивность адгезии, но в результате эксперимента, проведенного заявителем, третий слой 3 можно приготовить даже из смеси 50% сополимера и 50% полиэтилена.

Толщина третьего слоя 3 составляет от 2 до 15% и предпочтительно от 2 до 10% суммарной толщины пластмассовой пленки. Если толщина третьего слоя 3 составляет менее чем 2% суммарной толщины, становится недостаточной адгезия полиамида, описываемого ниже, и сополимера этилена и винилового спирта. Если толщина третьего слоя 3 превышает 15%, это не является предпочтительным, потому что ухудшается физическая прочность пленки, и стоимость производства неоправданно увеличивается.

Герметизирующий слой 4 согласно настоящему изобретению означает слой, прилегающий к внутренней стороне третьего слоя 3 и содержащий полиэтилен в качестве основного компонента, и он может быть однослойным или многослойным. Примеры полиэтилена герметизирующего слоя 4 представляют собой полиэтилен низкой плотности, полиэтилен высокой плотности и линейный полиэтилен низкой плотности, и его состав может представлять собой индивидуальное соединение или смесь соединений. Среди этих примеров полиэтилена смесь, содержащая от 60 до 95 мас.% линейного полиэтилена низкой плотности, который обладает превосходной прозрачностью, гибкостью и ударопрочностью, и от 5 до 40 мас.% полиэтилена высокой плотности, который обладает превосходной термостойкостью, является предпочтительной в том смысле, что компоненты данной смеси обладают свойствами, которые дополняют друг друга.

Линейный полиэтилен низкой плотности согласно настоящему изобретению означает сополимер этилена и одного или более видов α-олефинов, выбранных из α-олефинов, содержащих от 3 до 20 атомов углерода. Среди α-олефинов, содержащих от 3 до 20 атомов углерода, предпочтительными являются α-олефины, содержащие от 3 до 12 атомов углерода. В частности, примеры представляют собой пропилен, 1-бутен, 1-пентен, 4-метилпентен, 1-гексен, 1-октен, 1-децен, 1-додецен и т.п., и предпочтительными являются пропилен, 1-бутен, 1-гексен и 1-октен. Количество α-олефина, содержащегося в сополимере, составляет обычно от 1 до 30 мол.% и предпочтительно от 3 до 20 мол.%. Кроме того, плотность линейного полиэтилена низкой плотности при измерении способом согласно стандарту JIS-K7112-D составляет от 0,900 до 0,940 г/см3, и показатель текучести расплава (MFR), измеряемый в условиях температуры 190°C и нагрузки 21,18N на основе стандарта JIS-K7210 с предпочтительным использованием линейного полиэтилена низкой плотности, составляющей от 0,1 до 20 г/10 минут.

В качестве полиэтилена высокой плотности согласно настоящему изобретению можно предпочтительно использовать полиэтилен высокой плотности, имеющий плотность от 0,940 до 0,970 г/см3 и MFR от 0,1 до 20 г/10 минут. Условия измерения плотности и MFR такие же, как в случае линейного полиэтилена низкой плотности.

Кроме того, чтобы повысить прозрачность и термостойкость, в полиэтилен герметизирующего слоя 4 можно добавлять зародыш кристаллизации. Пример предпочтительного зародыша кристаллизации представляет собой смесь кальциевой соли циклогександикарбоновой кислоты и стеарата цинка, но можно смешивать зародыш кристаллизации с герметизирующим слоем 4 таким образом, чтобы зародыш кристаллизации составлял 2,5 мас.% или менее суммарной массы герметизирующего слоя. Нижний предел добавляемого количества зародыша кристаллизации составляет приблизительно 0,5 мас.%.

Температура пика плавления герметизирующего слоя 4 не превышает температуру пика плавления первого слоя 1, и разность между температурой пика плавления первого слоя 1 и температурой пика плавления герметизирующего слоя 4 составляет 40°C или более, предпочтительно 45°C или более. Если разность этих температур составляет менее чем 40°C, это не является предпочтительным, потому что тогда пленка легко повреждается в процессе термосваривания. Хотя верхний предел разности температур пиков плавления не ограничен определенным образом, он обычно составляет приблизительно 100°C. Если разность температур плавления первого слоя 1 и герметизирующего слоя 4 является чрезмерно большой, из герметизирующего слоя 4 также получается пленка при высокой температуре в процессе соэкструзии. Соответственно, вязкость расплава герметизирующего слоя 4 значительно уменьшается, и таким образом, невозможно обеспечить устойчивое изготовление пленки.

Толщина герметизирующего слоя 4 составляет от 30 до 89%, предпочтительно от 35 до 85% и предпочтительнее от 35 до 80% суммарной толщины пластмассовой пленки. Если толщина герметизирующего слоя 4 составляет менее чем 30% суммарной толщины, ухудшается физическая прочность пленки. Если толщина превышает 89% суммарной толщины, толщина слоев 1-3 является недостаточной.

Все измеренные параметры пластмассовой пленки согласно настоящему изобретению для каждого испытания, предусмотренного законом об испытании пластмассовых фармацевтических контейнеров общего закона об испытаниях в первой части пятнадцатого издания японской фармакопеи, соответствуют техническим условиям полиэтиленового или полипропиленового контейнера для водных инъекций.

Слоистая структура модифицированного примера пластмассовой пленки согласно первому аспекту представлена на фиг. 2. Структура пленки состоит из пяти слоев, включая, начиная с поверхности, первый слой 1, второй слой 2, третий слой 3, герметизирующий слой 41, сохраняющий прозрачность и гибкость, и герметизирующий слой прямой плавки 42, прилегающий к герметизирующему слою 41.

Когда герметизирующие слои состоят из двух слоев, предпочтительно устанавливать герметизирующий слой 41 в качестве основного слоя. В частности, соотношение толщины герметизирующего слоя 41, прилегающего ко второму слою, и толщины герметизирующего слоя прямой плавки 42 составляет предпочтительно от 50:50 до 97:3 и предпочтительнее от 70:30 до 95:5.

В частности, герметизирующий слой 41, прилегающий ко второму слою, представляет собой смесь, содержащую от 60 до 95 мас.% линейного полиэтилена низкой плотности и от 5 до 40 мас.% полиэтилена высокой плотности в качестве полимера используемого герметизирующего слоя, и герметизирующий слой прямой плавки 42 представляет собой слой, включающий только полиэтилен высокой плотности. Составляя герметизирующие слои, как указано выше, можно надежно предотвращать прилипание, возникающее, когда части поверхностей герметизирующих слоев плотно пристают друг к другу после обработки паром в автоклаве.

Фиг. 3 представляет слоистую структуру примера пластмассовой пленки согласно второму аспекту настоящего изобретения. Пленка имеет пятислойную структуру, включающую, начиная с поверхности, первый слой 1, второй слой 31, третий слой 2, четвертый слой 32 и герметизирующий слой 4. Во втором аспекте пластмассовой пленки согласно настоящему изобретению первый слой 1 (наиболее внешний слой) представляет собой слой, состоящий из полиамида, полученного путем полимеризации с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсации ω-аминокислоты, содержащей 11 или более атомов углерода, или из полиамида, полученного путем сополиконденсации дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода. Второй слой 31 (первый промежуточный адгезионный слой) представляет собой слой, который прилегает к первому слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента. Третий слой 2 (кислородопоглощающий слой) представляет собой слой, который прилегает ко второму слою и содержит сополимер этилена и винилового спирта в качестве основного компонента и полимер на основе полиена, содержащего ненасыщенную двойную связь, и соль переходного металла в качестве вспомогательных компонентов. Четвертый слой 32 (второй промежуточный адгезионный слой) представляет собой слой, который прилегает к третьему слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента. Герметизирующий слой 4 представляет собой слой, содержащий полиэтилен в качестве основного компонента.

Что касается этих слоев, описание наиболее внешнего слоя, кислородопоглощающего слоя, первого и второго промежуточных адгезионных слоев и герметизирующего слоя (за исключением толщины слоев) является таким же, как описание наиболее внешнего слоя, кислородопоглощающего слоя, промежуточного адгезионного слоя и герметизирующего слоя в вышеописанном первом аспекте. Толщина герметизирующего слоя составляет от 30 до 89% и предпочтительно от 35 до 85% суммарной толщины.

Другими словами, различие между пластмассовой пленкой согласно первому аспекту и пластмассовой пленкой согласно второму аспекту заключается в том, что дополнительно предусмотрен промежуточный адгезионный слой, обладающий влагонепроницаемостью, между наиболее внешним слоем и кислородопоглощающим слоем. Устанавливая адгезионный слой, можно препятствовать поглощению влаги кислородопоглощающим слоем и белению в процессе обработки паром в автоклаве.

Суммарная толщина пленки согласно настоящему изобретению не ограничена определенным образом, но с учетом прозрачности, гибкости, ударопрочности, проницаемости водяного пара и т.п., толщина обеих пленок согласно первому и второму аспектам составляет предпочтительно от 50 до 1000 мкм, предпочтительнее от 100 до 350 мкм и особенно предпочтительно от 150 до 250 мкм.

Фиг. 4 представляет слоистую структуру еще одного примера пластмассовой пленки согласно второму аспекту. Эта пленка состоит из шести слоев, включая, начиная с поверхности, первый слой (наиболее внешний слой) 1, второй слой (первый промежуточный адгезионный слой) 31, третий слой (кислородопоглощающий слой) 2, четвертый слой (второй промежуточный адгезионный слой) 32, пятый слой (герметизирующий слой, сохраняющий прозрачность и гибкость) 41 и шестой слой (герметизирующий слой прямой плавки) 42.

Фиг. 5 представляет пример пакета для инфузий согласно настоящему изобретению, изготовленный с использованием пластмассовой пленки согласно настоящему изобретению.

Пакет для инфузий представляет собой пакет, в котором предусмотрено литьевое отверстие 11 на первом крае основного корпуса пакета для инфузий, которое изготовлено из трубкоподобной пластмассовой пленки 10, причем литьевое отверстие 11 обрабатывают путем термосваривания, наполняют раствором для инфузий часть, содержащую раствор для инфузий 13, где термосвариваемая часть первого края 12 служит в качестве дна, и затем обрабатывают второй край путем термосваривания. В центре термосвариваемой части второго края 14 сделано путем прокалывания отверстие для подвеса, и прямоугольные негерметизированные части 16 предусмотрены с обеих его сторон. На конце литьевого отверстия 11 предусмотрена резиновая пробка, в которую вставляют иглу для инъекций. Кроме того, литьевое отверстие может также представлять собой трубку.

Пластмассовая пленка согласно настоящему изобретению изготовлена в виде многослойной пленки способом одностадийной соэкструзии, по меньшей мере, четырех слоев или более. Соэкструзия возможна при изготовлении рулоноподобной пленки путем многослойной экструзии через плоскощелевой мундштук и при изготовлении трубчатой пленки путем многослойного раздувания. Но когда изготавливают медицинский контейнер, его предпочтительно изготовлять в форме трубки, в которой внутренняя поверхность пленки для содержания медицинского раствора редко является открытой к окружающей среде. Кроме того, для обеспечения высокой прозрачности надлежащей является соэкструзия при раздувании с водяным охлаждением, где происходит быстрое охлаждение и затвердевание расплава.

[Пример]

Настоящее изобретение будет подробно описано посредством примеров.

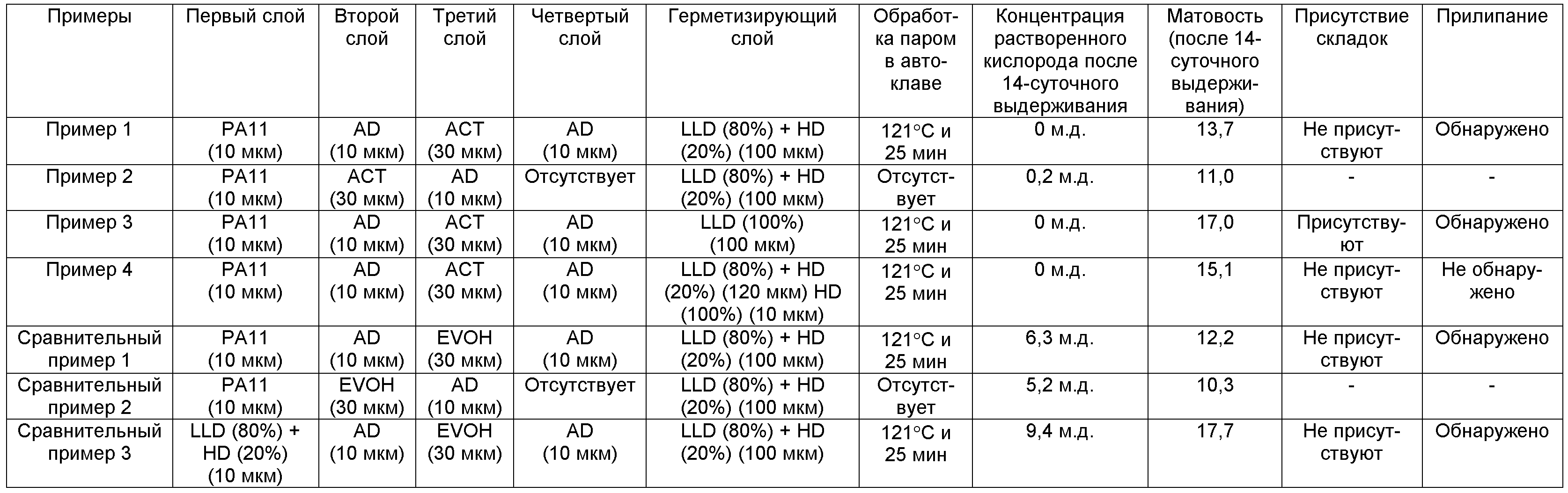

Слой пластмассовой пленки получали, используя различные полимеры в первом слое, втором слое, третьем слое, четвертом слое и герметизирующем слое в примерах 1-4 и сравнительных примерах 1-3. После этого проводили обработку паром в автоклаве для определенной пленки. Затем пленку, которую подвергали обработке паром в автоклаве, и пленку, которую не подвергали обработке паром в автоклаве, выдерживали в течение 14 суток и оценивали концентрацию растворенного кислорода, матовость, внешний вид и защитные свойства пленок.

- Полимеры, использованные в каждом слое:

Полимеры, использованные в первом слое, втором слое, третьем слое, четвертом слое и герметизирующем слое в примерах 1-4 и сравнительных примерах 1-3 представляют собой следующие:

PA11: нейлон 11 RILSAN «BESV 0 A FDA», производитель Arkema, плотность=1,02 г/см3, температура пика плавления=184°C;

AD: полипропилен с привитым малеиновым ангидридом ZELAS «MC721AP», производитель Mitsubishi Chemical Corporation, плотность=0,89 г/см3, MFR=3,5 г/10 минут, температура пика плавления=155°C;

LLD: линейный полиэтилен низкой плотности Evolue «SP0511», производитель Prime Polymer Co., Ltd., плотность=0,903 г/см3, MFR=1,2 г/10 минут, температура пика плавления=110,1°C;

HD: полиэтилен высокой плотности Novatec, производитель Japan Polyethylene Corporation, плотность=0,955 г/см3, MFR=3,5 г/10 минут, температура пика плавления=132,4°C;

ACT: полимер на основе полиена, содержащий сополимер этилена и винилового спирта в качестве основного компонента с ненасыщенной двойной связью, Proact «XED1190B», производитель Kuraray, плотность=1,19 г/см3, MFR=4,0 г/10 минут, температура пика плавления=191°C; и

EVOH: сополимер этилена и винилового спирта Eval «L171B», производитель Kuraray, плотность=1,20 г/см3, MFR=4,0 г/10 минут, температура пика плавления=191°C.

Кроме того, смесь 80 мас.% LLD и 20 мас.% HD использовали в качестве герметизирующих слоев в примерах 1 и 2 и сравнительных примерах 1-3 и в качестве первого слоя в сравнительном примере 3. Температура пика плавления смеси составляла 125°C.

Структура герметизирующего слоя примера 4 состояла из двух слоев, включая слой толщиной 120 мкм, прилегающий к четвертому слою и состоящий из LLD (80%) и HD (20%), и герметизирующий слой прямой плавки толщиной 10 мкм, прилегающий к четвертому слою и состоящий из 100% HD.

- Способ изготовления многослойной пластмассовой пленки:

Изготовление пластмассовой пленки осуществляли, используя устройство для получения состоящей из пяти различных слоев или шести различных слоев пленки раздуванием с водяным охлаждением.

Первый слой: шнековый экструдер, имеющий внешний диаметр 40 мм и коэффициент сжатия 2,7 (температура экструзии 200°C)

Второй слой: шнековый экструдер, имеющий внешний диаметр 40 мм и коэффициент сжатия 2,7 (температура экструзии 200°C)

Третий слой: шнековый экструдер, имеющий внешний диаметр 40 мм и коэффициент сжатия 2,7 (температура экструзии 200°C)

Четвертый слой: шнековый экструдер, имеющий внешний диаметр 40 мм и коэффициент сжатия 2,7 (температура экструзии 200°C)

Однако экструдер для четвертого слоя в примере 2 и сравнительном примере 2 обеспечивал только увеличение температуры, а не экструзию.

Герметизирующий слой: шнековый экструдер, имеющий внешний диаметр 65 мм и коэффициент сжатия 1,4 (температура экструзии 210°C)

Матрица: внешний диаметр 200 мм, расстояние между кромками 3 мм, температура 210°C

Степень раздува: 0,6

Скорость изготовления пленки: 13 м/мин

Водяное охлаждение: внешний диаметр окружности 120 мм, температура воды 11,5°C

После изготовления пакетов из полученных пленок измеряли концентрацию растворенного кислорода и матовость и оценивали внешний вид и защитные свойства.

- Приготовление образца для исследования и измерение концентрации растворенного кислорода:

Две пленки вырезали из вышеописанной пленки, изготовленной в форме трубки, термосваривание осуществляли при температуре 210°C и давлении 0,2 МПа в течение 0,5 секунд и получали термосваренный с трех сторон пакет с внутренними размерами 100 мм × 100 мм. Чтобы измерить концентрацию растворенного кислорода, микросхему датчика для измерения концентрации растворенного кислорода прикрепляли к внутренней поверхности термосваренного с трех сторон пакета с определенным связующим. Дистиллированную воду, содержащую концентрацию растворенного кислорода от 7,0 до 7,5 м.д., медленно вводили в стеклянный контейнер с крышкой, соединенный с вакуумным насосом в помещении с постоянной температурой 23°C. Герметически запаянный стеклянный контейнер помещали в ванну для ультразвуковой очистки, где с помощью ультразвуковых волн осуществляли деаэрацию в течение 10 минут, после чего получали дистиллированную воду, содержащую концентрацию растворенного кислорода от 4,8 до 6,3 м.д. Приготовленную дистиллированную воду (100 мл) медленно вводили в термосваренный с трех сторон пакет, и оставшуюся сторону быстро герметизировали путем термосваривания. Герметически запаянные образцы примеров 1, 3 и 4 и сравнительных примеров 1 и 3 подвергали обработке паром в автоклаве при 121°C в течение 25 минут. После этого все образцы выдерживали в ванне при постоянной температуре 40°C и постоянной относительной влажности 70% в течение 14 суток. Через 14 суток неподвижного хранения образцы извлекали и охлаждали до температуры 23°C в помещении с постоянной температурой 23°C.

После выполнения вышеописанного процесса включали микросхему датчика на образцах, чтобы выполнить измерение концентрация растворенного кислорода в пакете, используя неразрушающийся оксиметр типа Fibox-3 (производитель Sanyo Trading).

- Оценка матовости:

В примере 1, примере 3, примере 4, сравнительном примере 1 и сравнительном примере 3 вырезали две пленки из вышеописанной пленки, изготовленной в виде трубки, и термосваривание пленок осуществляли при температуре 210°C и давлении 0,2 МПа в течение 0,5 секунд. В результате получали термосваренный с трех сторон пакет с внутренними размерами 100 мм × 100 мм. В пакет помещали 100 мл дистиллированной воды, и оставшуюся сторону герметически запаивали путем термосваривания. После этого в условиях температуры 121°C в течение 25 минут осуществляли обработку паром в автоклаве таким образом, что части внутренних поверхностей пакета вступали в тесный контакт друг с другом. Затем пакет быстро открывали, выливали дистиллированную воду и осуществляли выдерживание в нормальном состоянии в течение 14 суток для образцов пленок в каждом примере и сравнительном примере в условиях окружающей температуры 23°C и относительной влажности 50%. Матовость образцов пленок измеряли способом на основании стандарта JIS-K6714.

В примере 2 и сравнительном примере 2 выдерживание в нормальном состоянии осуществляли для пленок в форме трубки в течение 14 суток в условиях окружающей температуры 23°C и относительной влажности 50%. Матовость образцов пленок измеряли способом на основании стандарта JIS-K6714.

- Приготовление оценочного образца и оценка внешнего вида и прилипания:

В качестве оценочного образца две пленки вырезали из пленки, изготовленной в виде трубки, складывали таким образом, что герметизирующие слои вступали в контакт друг с другом, и термосваривание осуществляли при температуре 210°C и давлении 0,2 МПа в течение 0,5 секунд. В результате получали термосваренный с трех сторон пакет с внутренними размерами 100 мм × 100 мм. В пакет помещали 50 мл дистиллированной воды, и оставшуюся сторону герметически запаивали путем термосваривания. После этого в условиях температуры 121°C в течение 25 минут осуществляли обработку паром в автоклаве таким образом, что части внутренних поверхностей пакета вступали в тесный контакт друг с другом. После обработки паром в автоклаве наблюдали внешний вид пакета и визуально оценивали присутствие складок.

Что касается оценки прилипания, когда пакет открывали после обработки паром в автоклаве, внутренние поверхности пакета можно было полностью отделять друг от друга, но когда, по меньшей мере, некоторые части оказывались плотно прилипшими друг к другу, определяли, что «прилипание обнаружено», и когда не оказывалось частей, плотно прилипших друг к другу, определяли, что «прилипание не обнаружено».

Полученные результаты представлены в таблице 1.

Среди образцов пленок в таблице AD использовали в качестве промежуточного адгезионного слоя по обеим сторонам кислородопоглощающего слоя в примерах 1, 3 и 4 и сравнительных примерах 1 и 3. В примере 2 и сравнительном примере 2 AD использовали только с одной стороны, и к кислородопоглощающему слою прилегал наиболее внешний слой (первый слой).

Согласно результатам измерений концентрации растворенного кислорода, растворенный кислород не был обнаружен в примерах 1, 3 и 4, в которых ACT использовали в качестве кислородопоглощающего слоя, но высокое значение было обнаружено в сравнительных примерах 1-3, в которых EVOH использовали вместо кислородопоглощающего слоя. Было обнаружено, что в качестве основного компонента необходимо использовать не только сополимер этилена и винилового спирта, но также полимер на основе полиена, содержащего ненасыщенную двойную связь, чтобы слой функционировал в качестве кислородопоглощающего слоя.

Когда сравнивали также пример 2 и сравнительный пример 2, концентрацию растворенного кислорода измеряли в сравнительном примере 2, в котором EVOH использовали вместо кислородопоглощающего слоя, даже без осуществления обработки паром в автоклаве. Что касается герметизирующего слоя, в отношении результатов прилипания не наблюдалось особых затруднений при использовании, когда пакет открывали после обработки паром в автоклаве, но, по меньшей мере, некоторые части находились в тесном контакте друг другом, за исключением примера 4, в котором герметизирующий слой имел двухслойную структуру. Таким образом, по результатам примера 4 определено, что герметизирующий слой не проявляет прилипания при включении герметизирующего слоя прямой плавки, состоящего только из полиэтилена высокой плотности. Однако в примере 3 было обнаружено, что если герметизирующий слой состоит только из линейного полиэтилена низкой плотности, возникают складки, и матовость ухудшается в большей степени, чем в других примерах.

Сравнительный пример 3 представляет собой пленку с использованием того же полимера, как в первом слое, в качестве герметизирующего слоя. Результаты оценки прилипания и складок были такими же, как результаты примера 1 и сравнительного примера 1, но матовость ухудшилась, и, кроме того, значительное ухудшение показали результаты измерения концентрации растворенного кислорода.

Что касается разности между температурой пика плавления первого слоя и температурой пика плавления герметизирующего слоя, например, в примере 4, эта разность между первым слоем (184°C; PA11) и герметизирующим слоем (132°C; 100% HD) составляет 52°C. Однако поскольку такой же полимер, как для герметизирующего слоя, использовали в качестве первого слоя в сравнительном примере 3, разность температур пиков плавления составляет 0°C.

По приведенным выше результатам было обнаружено, что пленка примера 4, которая включает наиболее внешний слой, содержащий нейлон 11, включающий 11 или более атомов углерода, ACT, содержащий полимер на основе полиена, содержащего ненасыщенную двойную связь, в качестве кислородопоглощающего слоя, AD в качестве промежуточных адгезионных слоев, расположенных с обеих сторон ACT, которые представляют собой первый промежуточный адгезионный слой и второй промежуточный адгезионный слой, и дополнительно включает оба слоя герметизирующего слоя для сохранения общей прозрачности и гибкости в качестве герметизирующего слоя и герметизирующий слой прямой плавки, показала незначительное ухудшение матовости, но обладала превосходной способностью поглощать кислород и представляла собой благоприятную пленку без прилипания и складок в герметизирующих слоях.

Промышленная применимость

Пластмассовую пленку согласно настоящему изобретению можно широко использовать в медицинских контейнерах и т.п. для инфузий, энтерального питания и т.п., поскольку для пленки не требуется ни внешний упаковочный материал, ни использование связующее на основе органического растворителя, но она эффективно абсорбирует растворенный кислород в медицинском растворе и не имеет проблем беления во время обработки паром в автоклаве.

Список условных обозначений

1... наиболее внешний слой

2... кислородопоглощающий слой

3, 31, 32... промежуточный адгезионный слой

4... герметизирующий слой

10... пластмассовая пленка

11... литьевое отверстие

12... термосвариваемая часть первого края

13... часть, содержащая раствор для инфузий

14... термосвариваемая часть второго края

15... отверстие для подвеса

16... негерметизированная часть

41... герметизирующий слой для сохранения прозрачности и гибкости

42... герметизирующий слой прямой плавки

Реферат

Изобретение относится области химико-фармацевтической промышленности, в частности к пластмассовой пленке для медицинских контейнеров, имеющей функцию поглощения кислорода, включающей по меньшей мере 4 слоя. Пленку получают способом соэкструзии. Также изобретение относится к пакету для инфузий, изготовленному из упомянутой пленки. Пленка включает: первый слой (1), состоящий из полиамида; второй слой (2) смешанного состава, который прилегает к первому слою и содержит сополимер этилена и винилового спирта и сополимер α-олефина и ангидрида ненасыщенной карбоновой кислоты или мономера ненасыщенной дикарбоновой кислоты в качестве основного компонента и соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь, в качестве вспомогательных компонентов; третий слой (3), который прилегает ко второму слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; и герметизирующий слой (4), содержащий полиэтилен в качестве основного компонента. 3 н. и 12 з.п. ф-лы, 1 пр., 5 ил., 1 табл.

Формула

которая состоит, по меньшей мере, из четырех слоев, изготовленных способом соэкструзии при раздувании с водяным охлаждением, и имеет функцию поглощения кислорода, включая:

первый слой, который содержит полиамид, полученный полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода;

второй слой, который прилегает к первому слою и содержит в качестве основного компонента сополимер этилена и винилового спирта и в качестве вспомогательных компонентов соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь;

третий слой, который прилегает ко второму слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; и герметизирующий слой, который содержит полиэтилен в качестве основного компонента.

первый слой, который содержит полиамид, полученный полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода;

второй слой, который прилегает к первому слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента;

третий слой, который прилегает ко второму слою и содержит в качестве основного компонента сополимер этилена и винилового спирта и в качестве вспомогательных компонентов соль переходного металла и полимер на основе полиена, содержащего ненасыщенную двойную связь;

четвертый слой, который прилегает к третьему слою и содержит сополимер α-олефина и мономера ненасыщенной карбоновой кислоты или ангидрида ненасыщенной дикарбоновой кислоты в качестве основного компонента; и

герметизирующий слой, который содержит полиэтилен в качестве основного компонента.

Комментарии