Экструзионный инструмент - RU2676604C2

Код документа: RU2676604C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к экструзионному инструменту для размещения в экструзионной головке и экструзионному устройству, содержащему упомянутый экструзионный инструмент и упомянутую экструзионную головку.

EP 0 503 541 A1 раскрывает экструзионную головку, определенную множеством наложенных друг на друга пластин и корпусом, содержащим пластины. Пластины, сложенные вместе, образуют промежуточный направляющий канал для усиливающей проволоки и два канала подачи экструдированного эластомерного материала, расположенных с противоположных сторон от промежуточного направляющего канала. Пластины предусматривают соединение деталей направляющего устройства проволоки и фильеры.

Корпус, пластины и детали направляющего устройства проволоки и фильеры должны быть точно выровнены, с тем чтобы экструдированный эластомерный материал надлежащим образом подавался через каналы подачи к усиливающей проволоке, которую направляют через промежуточный направляющий канал. Любое отклонение, в особенности между направляющим устройством проволоки и фильерой, может вызвать погрешности в подаче эластомерного материала в фильеру, и форме, толщине, качестве и/или консистенции экструдированной полосы, которая покидает фильеру. Из-за множества пластин и деталей, которые накладываются друг на друга и соединяются, известная экструзионная головка подвергается большим отклонениям. С течением времени, пластины и детали подвергаются износу, тем самым дополнительно увеличивая отклонения. В результате, многие размеры экструзионной головки, в частности, размеры каналов подачи и матрицы, которые сформированы из нескольких деталей, становятся плохо определенными. Кроме того, сборка и разборка многих пластин и деталей являются сложными и затратными по времени.

Цель настоящего изобретения состоит в предоставлении альтернативного экструзионного инструмента для размещения в экструзионной головке и экструзионного устройства, содержащего упомянутый экструзионный инструмент и упомянутую экструзионную головку.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту, изобретение предлагает экструзионный инструмент для размещения в экструзионной головке и для формирования эластомерной полосы с усиливающими кордами, в котором экструзионный инструмент содержит фильеру для нанесения эластомерного материала на усиливающие корды и направляющую кордов для направления усиливающих кордов в плоскость направления к фильере, в котором направляющая кордов содержит нижний элемент для направления кордов и верхний элемент для направления кордов, которые расположены, чтобы сопрягаться друг с другом с противоположных сторон от плоскости направления, с усиливающими кордами, продолжающимися между ними, в котором экструзионная головка снабжена нижним протоком и верхним протоком, которые, в одном конце, расположены, чтобы находиться в сообщении по текучей среде с подачей эластомерного материала, и, в другом конце, расположены, чтобы выходить, через нижнюю щель в нижнем элементе для направления кордов и верхнюю щель в верхнем элементе для направления кордов, в фильеру с противоположных сторон от плоскости направления, в котором каждый из нижнего элемента для направления кордов и верхнего элемента для направления кордов снабжен внутренним корпусом, продолжающимся на внутренней стороне от нижней щели и верхней щели, соответственно, относительно плоскости направления, и наружным корпусом, продолжающимся на внешней стороне от нижней щели и верхней щели, соответственно, относительно плоскости направления, в котором наружные корпуса по меньшей мере частично перекрываются с внутренними корпусами в направлении, перпендикулярном плоскости направления, в котором внутренние корпуса нижнего элемента для направления кордов и верхнего элемента для направления кордов интегрально соединены с соответствующими наружными корпусами нижнего элемента для направления кордов и верхнего элемента для направления кордов.

Соответствующие щели, таким образом, могут быть по меньшей мере частично определены в отдельном элементе, тем самым снижая влияние износа или отклонений на форму и/или размеры полос.

Предпочтительно, направляющая кордов расположена так, чтобы направлять усиливающие корды в направлении входа в фильеру, при этом нижний элемент для направления кордов и верхний элемент для направления кордов снабжены нижними боковыми частями и верхними боковыми частями, соответственно, которые, в обоих концах в поперечном направлении к направлению входа, интегрально соединяют соответствующие внутренние корпуса с соответствующими наружными корпусами. Соответствующие щели, таким образом, могут быть по меньшей мере частично определены в отдельном, интегральном элементе, тем самым снижая влияние износа или отклонений на форму и/или размеры полос.

Предпочтительно, внутренние корпуса снабжены скошенными внутренними поверхностями, которые расположены так, что сужаются друг к другу с противоположных сторон от плоскости направления в острый кончик, обращенный в направлении входа.

В варианте осуществления, нижний элемент для направления кордов и верхний элемент для направления кордов, рассматриваемые в направлении, перпендикулярном плоскости направления, продолжаются как изнутри, так и снаружи от нижней щели и верхней щели, соответственно, относительно плоскости направления. Таким образом, размеры соответствующих щелей в направлении, перпендикулярном плоскости направления, могут быть по меньшей мере частично определены в отдельном элементе, тем самым снижая влияние износа или отклонений на форму и/или размеры полос в упомянутом направлении.

В варианте осуществления, нижняя щель и верхняя щель, в их периферическом направлении, полностью окружены нижним элементом для направления кордов и верхним элементом для направления кордов, соответственно. Таким образом, периферия соответствующих щелей может быть по меньшей мере частично определена в отдельном элементе, тем самым снижая влияние износа или отклонений на форму и/или размеры периферии.

В варианте осуществления, нижний элемент для направления кордов и верхний элемент для направления кордов приспособлены, чтобы размещаться в непосредственном контакте с фильерой в соответствующих наружных корпусах элементов для направления кордов. Прямой контакт может минимизировать отклонения между элементом для направления кордов и фильерой.

В варианте осуществления, фильера содержит нижний элемент фильеры и верхний элемента фильеры, которые выполнены так, чтобы сопрягаться друг с другом с противоположных сторон от плоскости направления.

В варианте осуществления, нижний элемент фильеры и верхний элемент фильеры соединены с наружными корпусами нижнего элемента для направления кордов и верхнего элемента для направления кордов, соответственно. Посредством соединения элементов для направления кордов с соответствующими элементами фильеры, относительное расположение между этими соответствующими элементами может быть более точным. Также, усиливающие корды могут располагаться между элементами для направления кордов и элементами фильеры при подготовке к процессу экструзии, после которой элементы для направления кордов и элементы фильеры могут устанавливаться в экструзионную головку одновременно, с уже вставленными усиливающими кордами. Это может снизить время простоя экструдера во время замены экструзионного инструмента.

Предпочтительно, нижний элемент для направления кордов и нижний элемент фильеры являются интегральными и/или образуют моноблок, и при этом верхний элемент для направления кордов и верхний элемент фильеры являются интегральными и/или образуют моноблок. Таким образом, отклонения между соответствующими элементами могут быть уменьшены или даже устранены. Можно гарантировать, что фильера будет всегда надлежащим образом выровнена с направляющей кордов.

В альтернативном варианте осуществления, наружный корпус нижнего элемента для направления кордов и наружный корпус верхнего элемента для направления кордов снабжены нижней примыкающей поверхностью и верхней примыкающей поверхностью, соответственно, при этом нижний элемент фильеры и верхний элемент фильеры приспособлены так, чтобы располагаться в экструзионной головке в примыкании с нижней примыкающей поверхностью и верхней примыкающей поверхностью, соответственно. Посредством наличия отдельных элементов фильеры и элементов для направления кордов, различные типы каждого набора элементов могут быть объединены. Посредством представления элементов фильеры и элементов для направления кордов с примыкающими поверхностями, все еще можно гарантировать, что элементы для направления кордов и элементы фильеры будут надлежащим образом выровнены относительно друг друга.

В варианте осуществления, нижняя примыкающая поверхность и верхняя примыкающая поверхность продолжаются перпендикулярно к плоскости направления. Примыкающие поверхности, таким образом, могут представлять выравнивающие поверхности для выравнивания в направлении, параллельном плоскости направления.

В варианте осуществления, один из элементов для направления кордов снабжен множеством параллельных направляющих желобков для приема и направления усиливающих кордов к фильере, при этом по меньшей мере три четверти периферии направляющих желобков образованы внутренним корпусом одного элемента для направления кордов, при этом оставшаяся периферия открыта в направлении другого элемента для направления кордов. Относительно небольшая открытая часть относительно остальной части направляющих желобков может уменьшить или предотвратить риск того, что усиливающие корды, после тщательного размещения вручную каждого отдельного усиливающего корда в соответствующем желобке, случайно выскочат из своих соответствующих направляющих желобков. Таким образом, усиливающие корды могут надежно размещаться в своих соответствующих направляющих желобках корда во время подготовки к процессу экструзии.

Согласно второму аспекту, изобретение предлагает экструзионное устройство, содержащее экструзионную головку и экструзионный инструмент по любому из предыдущих пунктов.

В варианте осуществления, экструзионная головка снабжена нижней зажимной частью и верхней зажимной частью, каждая из которых снабжена зажимной поверхностью головки, направленной внутрь относительно плоскости направления, для зажимания экструзионного инструмента с обеих сторон от плоскости направления, при этом нижний элемент для направления кордов и верхний элемент для направления кордов снабжены нижней зажимной поверхностью направляющей кордов и верхней зажимной поверхностью направляющей кордов, соответственно, которые ориентированы наружу относительно плоскости направления в направлении соответствующих ориентированных внутрь зажимных поверхностей головки, при этом фильер снабжена зажимными поверхностями фильеры, которые расположены так, чтобы быть копланарными с поверхностями для зажима направляющей кордов. Таким образом, фильера и направляющая кордов могут быть зажаты посредством одной зажимной поверхности головки.

В варианте осуществления, зажимные поверхности головки приспособлены, чтобы примыкать к и зажимать зажимные поверхности направляющей кордов и соответствующие копланарные зажимные поверхности фильеры одновременно. В результате, направляющая кордов и фильера могут быть взаимно выровнены только посредством зажимания. Нет необходимости в дополнительных регулировочных инструментах для точной настройки. Также, так как зажимные поверхности подвергаются одинаковому износу, выравнивание может быть гарантировано в течение еще более длинных периодов времени.

В варианте осуществления, зажимные поверхности направляющей кордов продолжаются параллельно плоскости направления. Таким образом, зажимные силы могут быть направлены перпендикулярно плоскости направления, тем самым снижая риск отклонения из-за поперечных сил.

В варианте осуществления, зажимные части приспособлены, чтобы перемещаться из положения зажимания, в котором зажимные части зажимают экструзионный инструмент, в открытое положение, в котором по меньшей мере одну из зажимных частей перемещают от другой из зажимных частей, при этом, в положении зажимания, экструзионный инструмент зафиксирован в экструзионной головке посредством зажимных частей в направлении, перпендикулярном плоскости направления, при этом, в открытом положении, экструзионный инструмент можно свободно извлечь из экструзионной головки относительно зажимных частей. Таким образом, к экструзионной головке можно легко получить доступ для технического обслуживания, установки или извлечения экструзионного инструмента.

В варианте осуществления, экструзионный инструмент приспособлен, чтобы фиксироваться в направлении, перпендикулярном плоскости направления, исключительно посредством зажимания зажимных частей. Это может упростить или уменьшить количество действий, требуемых для извлечения экструзионного инструмента из экструзионной головки, что является важным ввиду времени простоя экструдера во время замены экструзионного инструмента.

В варианте осуществления, экструзионное устройство снабжено одним или более фиксирующими элементами, которые с возможностью поворота и эксцентрически установлены на ось вращения, которая продолжается в направлении, перпендикулярном плоскости направления, при этом, в первом положении поворота, один или более фиксирующих элементов расположены, чтобы находится в зажимающем примыкании с экструзионным инструментом в направлении, параллельном плоскости направления, для фиксации экструзионного инструмента в указанном направлении, при этом, во втором положении поворота, один или более фиксирующих элементов освобождают экструзионный инструмент.

В варианте осуществления, фиксирующие элементы выполнены с возможностью поворота вручную между первым положением поворота и вторым положением поворота.

Разные аспекты и признаки, описанные и показанные в данной спецификации, могут применяться по отдельности, если это возможно. Эти отдельные аспекты, в особенности аспекты и признаки, описанные в прилагаемых зависимых пунктах формулы изобретения, могут стать предметом выделенных патентных заявок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано на основании примерного варианта осуществления, показанного на прилагаемых схематических чертежах, на которых:

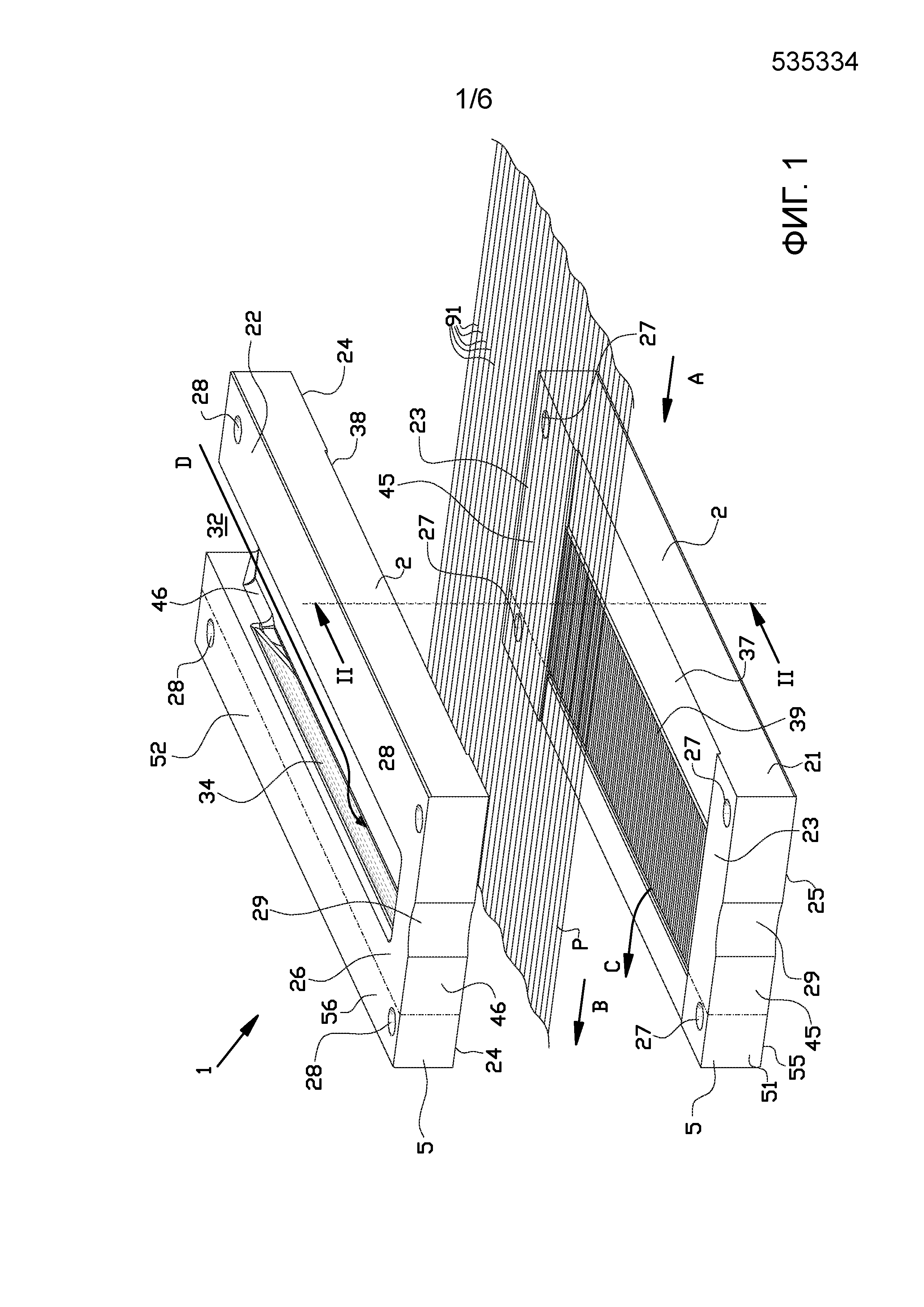

фигура 1 показывает покомпонентный вид в перспективе экструзионного инструмента согласно первому варианту осуществления изобретения;

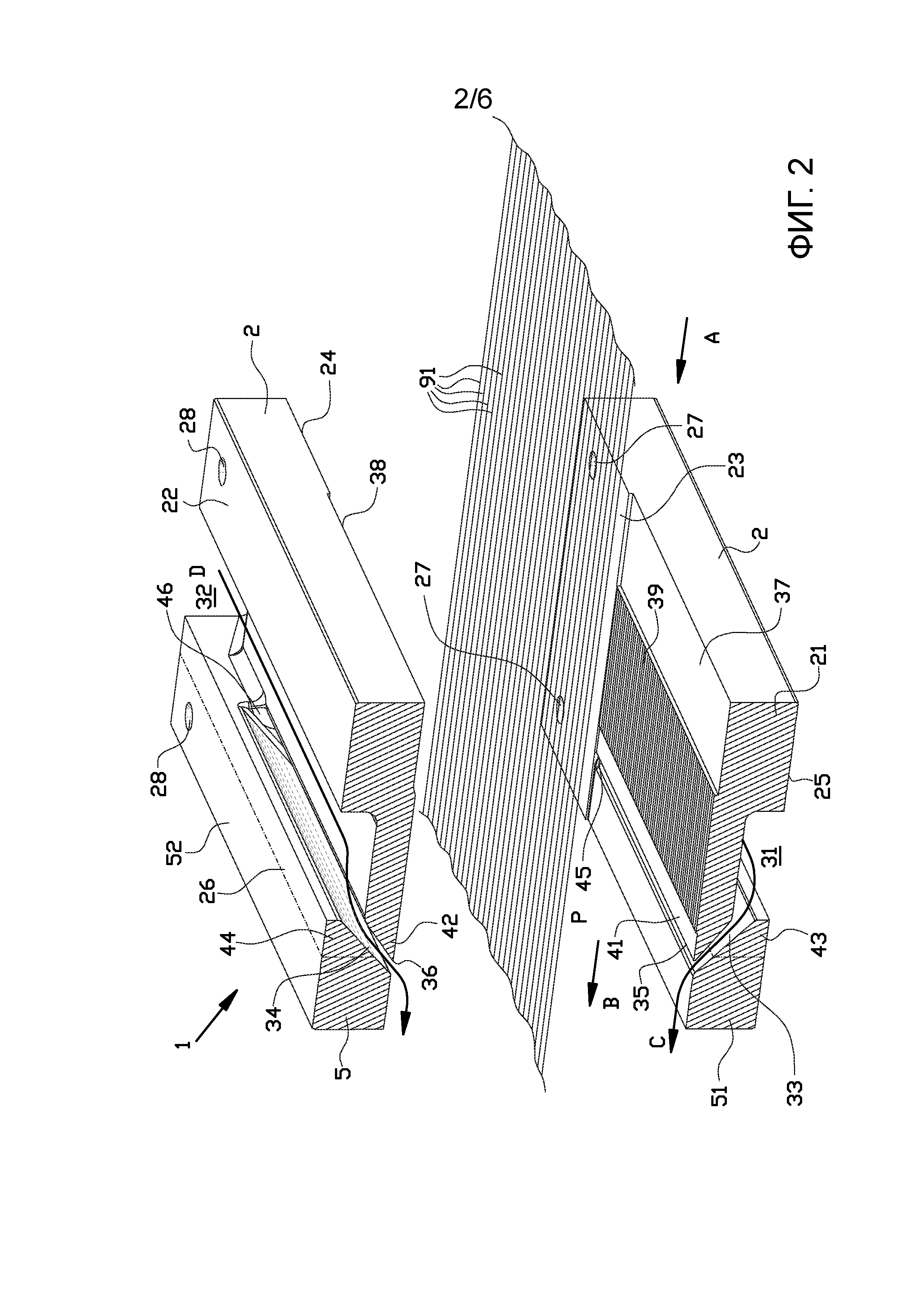

фигура 2 показывает поперечное сечение экструзионного инструмента вдоль линии II-II по фигуре 1;

фигура 3 показывает экструзионную головку в открытом состоянии для зажимания экструзионного инструмента по фигурам 1 и 2;

фигура 4 показывает поперечное сечение экструзионной головки в закрытом состоянии вдоль линии IV-IV по фигуре 3;

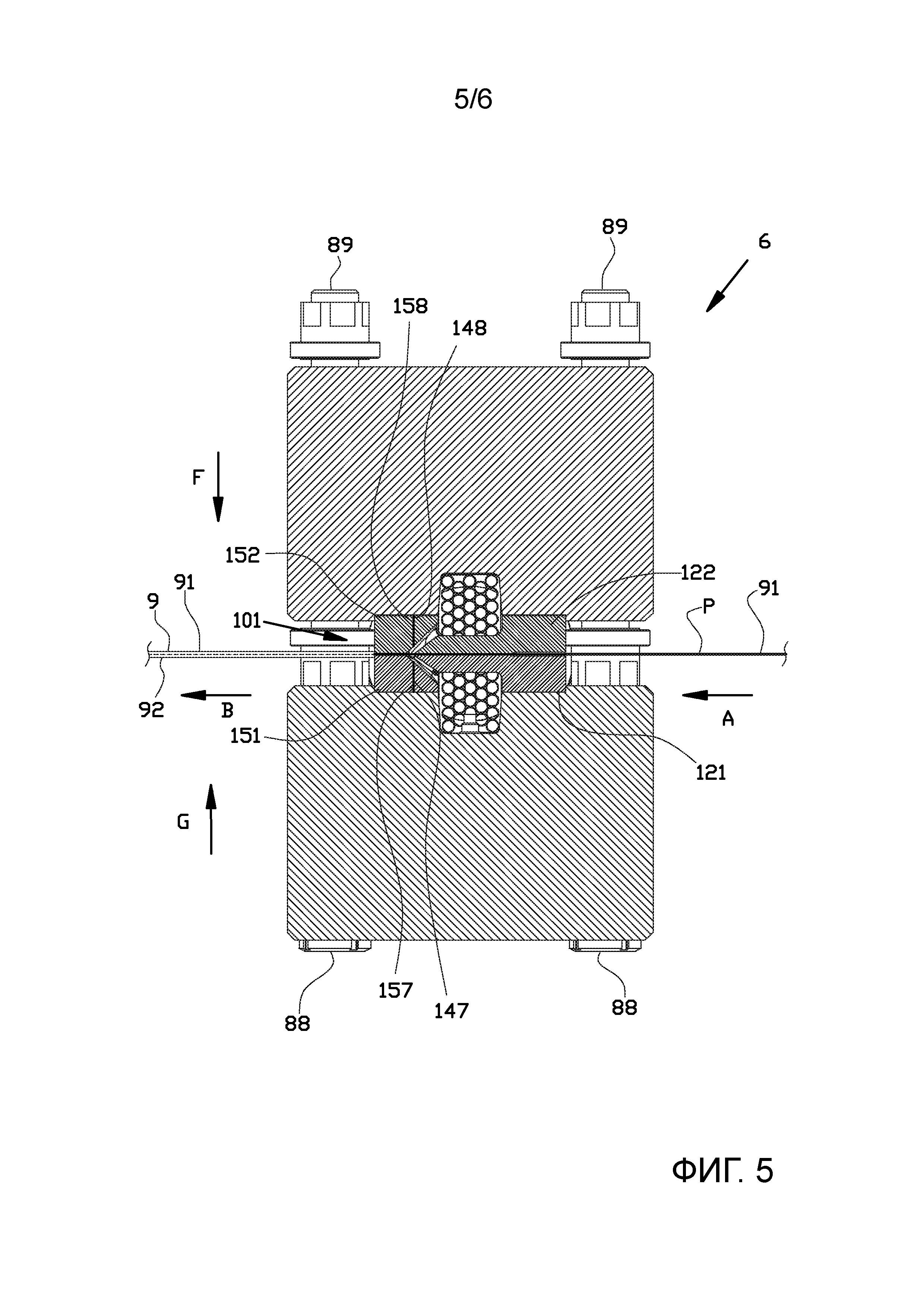

фигура 5 показывает поперечное сечение альтернативного экструзионного инструмента согласно второму варианту осуществления изобретения, установленного в такую же экструзионную головку, как показано на фигуре 4;

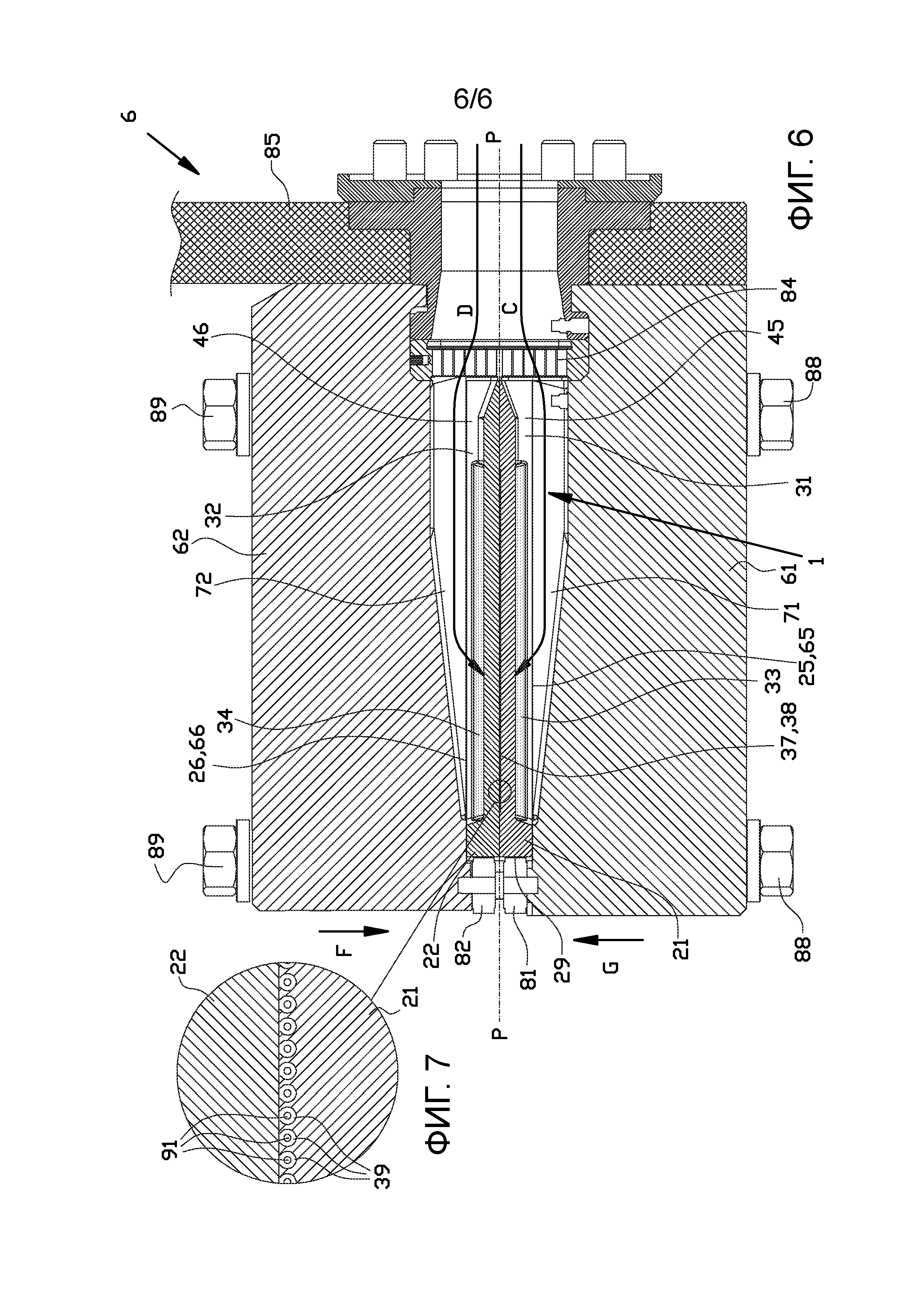

фигура 6 показывает поперечное сечение экструзионной головки вдоль линии VI-VI по фигуре 4; и

фигура 7 показывает часть экструзионной головки в кругу на фигуре 6.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фигуры 1 и 2 показывают экструзионный инструмент 1 согласно первому примерному варианту осуществления изобретения, для использования или размещения в экструзионной головке 6, как показано на фигурах 3, 4, 6 и 7. Экструзионный инструмент 1 и экструзионная головка 6 являются частью экструзионного устройства, которое также содержит экструдер (не показан) для подачи эластомерного или резинового материала в экструзионную головку 6. Фигура 5 показывает альтернативный инструмент 101 согласно второму примерному варианту осуществления изобретения, для использования или размещения в такой же экструзионной головке 6, как показано на фигуре 4. Оба варианта осуществления экструзионного инструмента 1, 101 приспособлены для формирования по существу плоской эластомерной полосы 9 с усиливающими кордами 91, скрытыми в экструдированном эластомерном материале 92 или покрытыми им. Сформированная эластомерная полоса 9 может, например, использоваться для производства усиленных кордами эластомерных компонентов, в частности, компонентов брекера для автомобильных шин.

Как показано на фигуре 1, экструзионный инструмент 1 содержит направляющую 2 кордов и фильеру 5. Направляющая 2 кордов расположена в стороне экструзионного инструмента 1, в которой, при использовании, усиливающие корды 91 входят в экструзионный инструмент 1, как обозначено входящей стрелкой A. Фильера 5 расположена на противоположной стороне экструзионного инструмента 1, в которой, при использовании, усиливающие корды 91, скрытые в эластомерном материале 92, выходят из экструзионного инструмента 1, как обозначено выходящей стрелкой B. Усиливающие корды 91 направляются посредством направляющего узла 2 корда в направлении фильеры 5 в плоскости направления P, копланарной плоскости эластомерной полосы 9, которая должна быть сформирована посредством экструзионного инструмента 1. Отметим, что усиливающие корды 91 на фигурах показаны лишь схематически, и их количество и расположение не показывает реальное количество и расположение.

Направляющая 2 кордов содержит нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов. Фильера 5 содержит нижний элемент 51 фильеры и верхний элемент 52 фильеры. В данном примерном варианте осуществления, нижний элемент 21 для направления кордов и нижний элемент 51 фильеры сформированы интегрально, и, таким образом, разделены лишь воображаемой плоскостью, как показано пунктирными линиями на фигурах. Подобным образом, верхний элемент 22 для направления кордов и верхний элемент 52 фильеры сформированы интегрально, и, таким образом, разделены лишь воображаемой плоскостью, как показано пунктирными линиями на фигурах. Нижний элемент 21 для направления кордов и нижний элемент 51 фильеры выполнены так, чтобы устанавливаться в качестве одной половины экструзионного инструмента 1 с одной стороны от плоскости направления P, предпочтительно, под плоскостью направления P, когда плоскость направления P продолжается по существу горизонтально, в то время как верхний элемент 22 для направления кордов и верхний элемент 52 фильеры выполнены так, чтобы устанавливаться в качестве второй половины экструзионного инструмента 1 с противоположной стороны от плоскости направления P, предпочтительно, над плоскостью направления P, когда плоскость направления P продолжается по существу горизонтально.

Как показано на фигурах 4 и 6, верхний элемент 22 для направления кордов приспособлен, чтобы накладываться или располагаться сверху нижнего элемента 21 для направления кордов. Нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов, как показано на фигурах 4 и 6, снабжены нижней сопряженной поверхностью 23 и верхней сопряженной поверхностью 24, соответственно, которые приспособлены, чтобы располагаться в направленном друг к другу, примыкающем отношении. На соответствующей противоположной стороне элементов 21, 22 для направления кордов относительно их сопряженных поверхностей 23, 24, нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов снабжены нижней зажимной поверхностью 25 направляющей кордов и верхней зажимной поверхностью 26 направляющей кордов, соответственно, для надежной установки в экструзионной головке 6 способом, который будет описан более подробно после подробного описания экструзионной головки 6. Нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов дополнительно снабжены множеством нижних выравнивающих отверстий 27 и соответствующих верхних выравнивающих отверстий 28, соответственно, которые, при выравнивании друг с другом, могут принимать стопорные штифты (не показаны) для взаимной фиксации элементов 21, 22 для направления кордов в предопределенном, выровненном друг с другом положении. Предпочтительно, элементы 21, 22 для направления кордов взаимно фиксируются так, чтобы быть по существу зеркально симметричными относительно плоскости направления P. Как показано на фигуре 1, каждый из элементов 21, 22 для направления кордов содержит по меньшей мере одну боковую зажимную поверхность 29 для еще более надежного закрепления в экструзионной головке 6, способом, который будет более подробно описан после подробного описания экструзионной головки 6.

Как лучше всего показано на фигурах 2, 4 и 6, нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов определяют по меньшей мере часть нижнего протока 31 и верхнего протока 32, соответственно. Протоки 31, 32 приспособлены, чтобы находиться в сообщении по текучей среде с боковой подачей эластомерного материала 92 из экструдера (не показан), на который должна быть установлена экструзионная головка 6. Нижний проток 31 и верхний проток 32 приспособлены, чтобы разделять общую подачу эластомерного материала 92 на нижний поток и верхний поток, как схематически обозначено стрелками потока C и D, соответственно, на фигуре 6. Нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов снабжены нижней щелью 33 и верхней щелью 34, соответственно, которые определяют проход в соответствующих элементах 21, 22 для направления кордов вплоть до фильеры 5. Щели 33, 34 образуют продолжения соответствующих протоков 31, 32 и направляют боковую подачу эластомерного материала 92 к фильере 5. В матрице 5, нижняя щель 33 и верхняя щель 34 выходят через нижний выход 35 и верхний выход 36, соответственно, с противоположных сторон от плоскости направления P, в фильеру 5, способом, который будет более подробно описан после подробного описания фильеры 5. Специалисту в данной области техники будет очевидно, что, хотя стрелки потока C и D входят в щели 33, 34 и выходят через выходы 35, 36 только в одном местоположении, на практике, эластомерный материал 92 будет равномерно распределяться и протекать по всей площади поперечного сечения щелей 33, 34 и выходов 35, 36.

Нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов содержат нижнее направляющее углубление 37 корда и верхнее направляющее углубление 38 корда, соответственно, которые углублены относительно сопряженных поверхностей 23, 24, чтобы определять отверстие или промежуточный направляющий канал, через который усиливающие корды 91 могут вводиться в экструзионный инструмент 1 в направлении ввода A. По меньшей мере один из элементов 21, 22 для направления кордов и, в данном предпочтительном варианте осуществления, нижний элемент 21 для направления кордов, снабжен направляющими желобками 39 корда, которые, как подробно показано на фиг. 7, приблизительно на три четверти периферии расположены в корпусе нижнего элемента 21 для направления кордов. Оставшаяся четверть их периферии открыта и направлена вверх к верхнему элементу 22 для направления кордов. Это позволяет каждому усиливающему корду 91 укладываться или размещаться в соответствующем направляющем желобке 39 корда. Сходящиеся края периферии рядом с открытой частью уменьшают или предотвращают риск того, что усиливающие корды 91, после тщательного размещения вручную каждого отдельного корда 91 в соответствующем желобке 39, случайно выскочат из своих соответствующих желобков 39. Таким образом, усиливающие корды 91 могут надежно размещаться в своих соответствующих направляющих желобках 39 корда во время подготовки к процессу экструзии.

Как показано на фигурах 2 и 4, нижняя щель 33 разделяет нижний элемент 21 для направления кордов на внутренний корпус 41, расположенный с внутренней стороны от нижней щели 33 относительно плоскости направления P, и наружный корпус 43, расположенный с наружной стороны от нижней щели 33 относительно плоскости направления P. Подобным образом, верхняя щель 34 разделяет верхний элемент 22 для направления кордов на внутренний корпус 42, расположенный с внутренней стороны от верхней щели 34 относительно плоскости направления P, и наружный корпус 44, расположенный с наружной стороны от верхней щели 34 относительно плоскости направления P. Более конкретно, соответствующие внутренние корпуса 41, 42 снабжены скошенными внутренними поверхностями, которые расположены так, что сужаются друг к другу с противоположных сторон от плоскости направления P в острый кончик, обращенный в направлении выхода B. Скошенные внутренние поверхности определяют или ограничивают внутреннюю область щелей 33, 34. На конце, направляющая 2 кордов выходит к или встречается с фильерой 5. Наружные корпуса 43, 44 снабжены скошенными наружными поверхностями, которые продолжаются вдоль и напротив скошенных внутренних поверхностей и определяют или ограничивают наружную область щелей 33, 34. Наружные корпуса 43, 44 по меньшей мере частично, и, предпочтительно, почти полностью перекрываются с внутренними частями 41, 42 в виде в направлении, перпендикулярном плоскости направления P. В результате, щели 33, 34 ограничены элементами 21, 22 для направления кордов в своих соответствующих внутренних и наружных областях относительно плоскости направления P, посредством внутренних корпусов 41, 42 и наружных корпусов 43, 44, соответственно.

Более того, нижний элемент 21 для направления кордов и верхний элемент 22 для направления кордов снабжены нижними боковыми частями 45 и верхними боковыми частями 46, соответственно, которые - в обоих концах в направлении, поперечном относительно направления входа A - интегрально соединяют соответствующие внутренние корпуса 41, 42 с соответствующими наружными корпусами 43, 44, или интегрально соединяют внутреннюю корпус 41 нижнего элемента 21 для направления кордов и внутреннюю корпус 42 верхнего элемента 22 для направления кордов с наружной частью 43 нижнего элемента 21 для направления кордов и наружной частью 44 верхнего элемента 22 для направления кордов, соответственно. Боковые части 45, 46 определяют или ограничивают стороны соответствующих щелей 33, 34 между соответствующими внутренними корпусами 41, 42 и соответствующими наружными корпусами 43, 44. В результате, щели 33, 34, рассматриваемые в их периферическом направлении, по существу перпендикулярном протяженности или пути щелей 33, 34 через их соответствующие элементы 21, 22 для направления кордов, являются полностью закрытыми, окруженными или ограниченными посредством своих соответствующих элементов 21, 22 для направления кордов вдоль по меньшей мере части упомянутой протяженности или пути.

Наружные корпуса 43, 44 соответствующих элементов 21, 22 для направления кордов обеспечивают или представляют средство для интегрального соединения соответствующего элемента 51, 52 фильеры напрямую перед элементом 21, 22 для направления кордов. Посредством интегрального соединения нижнего элемента 51 фильеры с нижним элементом 21 для направления кордов, и посредством интегрального соединения верхнего элемента 52 фильеры с верхним элементом 22 для направления кордов, возможно точно располагать и/или выравнивать элементы 51, 52 фильеры с их соответствующими элементами 21, 22 для направления кордов. Это также позволяет направляющему узлу 2 корда и фильере 5 одновременно устанавливаться в экструзионную головку 6. Отклонения в направлении, перпендикулярном плоскости направления P, могут быть предотвращены, так как элементы 51, 52 фильеры и их соответствующие элементы 21, 22 для направления кордов являются интегральными.

Как показано на фигуре 1, элементы 51, 52 фильеры снабжены нижней зажимной поверхностью 55 фильеры и верхней зажимной поверхностью 56 фильеры, соответственно, которые образуют копланарное продолжение нижней зажимной поверхности 25 направляющей кордов и верхней зажимной поверхности 26 направляющей кордов, соответственно.

Как показано на фигуре 5, альтернативный экструзионный инструмент 101 идентичен экструзионному элементу 1, показанному на фигурах 1-4 и 6, за исключением того, что нижний элемент 121 для направления кордов и нижний элемент 151 фильеры являются отдельными деталями, и верхний элемент 122 для направления кордов и верхний элемент 152 фильеры являются отдельными деталями. В положении воображаемой плоскости на фигурах 1 и 2, альтернативный экструзионный инструмент 101 на фигуре 5 снабжен реальными или физическими первыми примыкающими поверхностями 147, 148 на наружных деталях элементов 121, 122 для направления кордов, направленными к соответствующим противоположным вторым примыкающим поверхностям 157, 158 на элементах 151, 152 фильеры. Во время сборки альтернативного экструзионного инструмента 101, элементы 121, 122 для направления кордов и элементы 151, 152 фильеры располагаются в примыкании со своими соответствующими примыкающими поверхностями 147, 148, 157, 158.

Как показано на фигуре 3, экструзионная головка 6 содержит нижнюю зажимную часть 61 и верхнюю зажимную часть 62, между которыми может быть зажат экструзионный инструмент 1. Каждая зажимная часть 61, 62 снабжена зажимной поверхностью 63, 64, головки, часть которой является немного углубленной, чтобы принимать и размещать экструзионный инструмент 1 в предопределенном положении. В частности, зажимные части 61, 62 обеспечиваются углубленными размещающими поверхностями 65, 66, которые имеют такую же ширину, в направлении, параллельном направлению входа A, как и объединенные зажимные поверхности 25, 26 направляющей кордов и зажимные поверхности 25, 26 фильеры экструзионного инструмента 1. Благодаря минимальному отклонению между экструзионным инструментом 1 и размещающими поверхностями 65, 66, может быть снабжено точное расположение экструзионного инструмента 1 параллельно направлению входа A. Каждая из зажимных частей 61, 62 обеспечивается штифтами 67, 68, входящими в соответствующие отверстия 69, 70 других зажимных частей 61, 62 для надлежащего взаимного выравнивания зажимных частей 61, 62 во время зажимания.

Экструзионный инструмент 1 приспособлен, чтобы размещаться и располагаться между зажимными частями 61, 62 без дополнительной фиксации посредством фиксирующих средств, требующих использования инструментов. В данном примерном варианте осуществления, единственная фиксация экструзионного инструмента 1 осуществляется за счет действия двух эксцентрических фиксирующих элементов 81, 82, по одному для каждой половины экструзионного инструмента 1, которые фиксируют экструзионный элемент 1 на фильтре 84.

Фигура 6 показывает, что нижняя зажимная часть 61 и верхняя зажимная часть 62 определяют, по меньшей мере частично, нижний проток 71 и верхний проток 72, соответственно, взаимодействующие и находящиеся в сообщении по текучей среде с нижним протоком 31 и верхним протоком 32, соответственно, экструзионного инструмента 1.

Как показано на фигуре 3, экструзионная головка 6 содержит пластинчатое основание 85, которое устанавливается на экструдер (не показан), чтобы принимать подачу эластомерного материала 92. Нижняя зажимная часть 61 устанавливается на основание 85 посредством опорного блока 86, в то время как верхняя зажимная часть 62 с возможностью поворота соединена с основанием 85 посредством шарниров 87, с тем чтобы ее можно было перемещать с помощью рукоятки 83 в направлении поворота E между положением зажимания и открытым положением. В положении зажимания, экструзионный инструмент 1 зажат в направлении, перпендикулярном плоскости направления P, только за счет зажимающего действия зажимных частей 61, 62. Зажимающая сила формируется посредством зажимных болтов 88, 89 с противоположных сторон соответствующих зажимных частей 61, 62. В открытом положении, как показано на фигуре 3, верхнюю зажимную часть 62 перемещают от нижней зажимной части 61, так что нижняя зажимная часть 61 доступна для выполнения операций установки и извлечения экструзионного инструмента 1. Благодаря отсутствию каких-либо фиксирующих элементов, требующих использования инструментов, экструзионный инструмент 1 можно легко установить и извлечь из экструзионной головки 6.

В предпочтительном варианте осуществления, экструзионная головка 6 обеспечивается фильтром 84, который размещается в потоке подачи эластомерного материала между экструдером (не показан) и экструзионным инструментом 1. Фильтр 84 снабжен сеткой, которая является достаточно мелкой, чтобы улавливать нежелательные частицы в потоке эластомерного материала, с тем чтобы можно было предотвратить расщепление фильеры. Как показано на фигуре 3, экструзионная головка 6 снабжена фиксирующими элементами 81, 82, которые устанавливаются на эксцентрическую ось вращения с возможностью поворота вокруг нее. Эксцентрические фиксирующие элементы 81, 82 могут поворачиваться между первым положением поворота, в котором фиксирующие элементы 81, 82 находятся в зажимающем примыкании с соответствующими половинами экструзионного инструмента 1, и вторым положением поворота, в котором фиксирующие элементы 81, 82 открывают или освобождают экструзионный инструмент 1. Зажимающее примыкание действует параллельно плоскости направления P в направлении, поперечном относительно направления входа A. В частности, зажимающая сила фиксирующих элементов 81, 82 вынуждает экструзионный инструмент 1 прижиматься к расположенному напротив фильтру 84, тем самым обеспечивая оптимальное соединение экструзионного инструмента 1 с фильтром 84 и подачу эластомерного материала, протекающего через упомянутый фильтр 84. Фиксирующие элементы 81, 82 приспособлены, чтобы поворачиваться вручную, с тем чтобы никакие отдельные инструменты не требовались для извлечения экструзионного инструмента 1 из экструзионной головки 6.

Стоит понимать, что вышеприведенное описание включено, чтобы проиллюстрировать работу предпочтительных вариантов осуществления, и не предназначено для ограничения объема изобретения. Из вышеприведенного обсуждения, многие изменения будут очевидны специалисту в данной области техники, которые также охватываются объемом настоящего изобретения.

Таким образом, изобретение относится к экструзионному инструменту для размещения в экструзионной головке и для формирования эластомерной полосы с усиливающими кордами, в котором экструзионный инструмент содержит фильеру для нанесения эластомерного материала на усиливающие корды и направляющую кордов для направления усиливающих кордов в плоскости направления к фильере, при этом направляющая кордов содержит элементы для направления кордов, в котором экструзионная головка снабжена протоками, которые расположены, чтобы выходить через щели в направляющих элементах корда в фильеру, в котором каждый из нижнего элемента для направления кордов и верхнего элемента для направления кордов снабжен внутренней корпусом, продолжающимся на внутренней стороне от нижней щели и верхней щели, соответственно, и наружным корпусом, продолжающимся на внешней стороне от нижней щели и верхней щели, соответственно, в котором внутренние корпуса интегрально соединены с соответствующими наружными корпусами.

Реферат

Изобретение относится к экструзионному инструменту для размещения в экструзионной головке и для формирования эластомерной полосы с усиливающими кордами. Техническим результатом является уменьшение отклонений размеров частей экструзионного инструмента и упрощение его конструкции. Технический результат достигается экструзионным инструментом содержащим фильеру для нанесения эластомерного материала на усиливающие корды и направляющую кордов для направления усиливающих кордов в плоскость направления к фильере. При этом направляющая кордов содержит нижний элемент и верхний элемент, которые расположены так, чтобы сопрягаются друг с другом с противоположных сторон от плоскости направления, и с усиливающими кордами, проходящими между ними. Причем экструзионная головка снабжена нижним протоком и верхним протоком, которые расположены так, чтобы выходить через нижнюю щель в нижнем элементе и верхнюю щель в верхнем элементе направляющей кордов, в фильеру с противоположных сторон от плоскости направления. При этом нижний элемент и верхний элемент напрвляющей кордов, каждый, снабжен внутренним корпусом, продолжающимся на внутренней стороне от нижней щели и верхней щели, соответственно, относительно плоскости направления, и наружным корпусом, продолжающимся на наружной стороне от нижней щели и верхней щели, соответственно. При этом наружные корпуса перекрывают внутренние корпуса в направлении, перпендикулярном плоскости направления. Причем корпуса нижнего элемента интегрально соединены и формируют первый интегральный элемент, а корпуса верхнего элемента формируют второй интегральный элемент. 2 н. и 18 з.п. ф-лы, 7 ил.

Комментарии