Устройство для получения тканевого прорезиненногокорда, пригодного для использования в качестве наматываемого покрывающего брекера - RU72699U1

Код документа: RU72699U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩАЯ ПОЛЕЗНАЯ МОДЕЛЬ

Настоящая полезная модель относится к получению прорезиненного тканевого корда, который используют в производстве покрышек радиального типа, где получение прорезиненного тканевого корда осуществляют посредством прорезинивания отдельных тканевых нитей, адгезию которых модифицируют путем применения плазмы.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ В технологическом процессе производства покрышек радиального типа, наматываемый покрывающий брекерный пояс, называемый также лентой шлангового типа, в качестве части брекерного узла значительно улучшает эксплуатационные свойства шин радиального типа. Наматываемый покрывающий брекерный пояс фактически является полосой прорезиненного тканевого корда определенной ширины (как правило, 1-20 мм), которая находится в линиях для спиральной намотки в производстве шин на предшествующие слои брекера узла брекер-протектор. Положительный эффект использования наматываемого покрывающего брекерного пояса в покрышке само по себе демонстрируется уменьшением сопротивления качению покрышки, увеличением ее высокоскоростных характеристик, увеличением характеристик управления и срока службы покрышек.

Само получение наматываемого покрывающего брекерного пояса состоит из прорезинивания тканевого корда и последующих технологических операций. Тем не менее, перед прорезиниванием необходимо химически обработать тканевый корд так, чтобы он достиг достаточной адгезии, необходимой для технологического процесса прорезинивания хорошего качества. Потом прорезиненный тканевый корд режут в продольном направлении до конечной ширины. Резание в продольном направлении, как правило, осуществляют в два этапа. Химическая обработка тканевого корда осуществляется со значительными отрицательными экологическим эффектами и это увеличивает общие затраты на получение наматываемого покрывающего брекерного пояса.

Устройства, известные до настоящего времени, для приготовления прорезиненного тканевого корда, пригодные для получения наматываемого покрывающего брекерного пояса, используют трехэтапный способ получения наматываемого покрывающего брекерного пояса. Во-первых, тканевый корд прорезинивают, как правило, на четырехцилиндровом прорезинивающем устройстве. Тканевый корд, входящий в прорезинивающее устройство, химически адгезивно модифицируют. Адгезия необходима для совершенного технологического процесса прорезинивания и результирующих качественных характеристик прорезиненного тканевого корда, а также получаемых покрышек. После прорезинивания прорезиненный тканевый корд наматывают на барабаны, которые вводят во второй этап.

Вторая стадия предусматривает использование дополнительного устройства - продольно-резательной машины для продольного резания прорезиненного тканевого корда до ширины, составляющей приблизительно 80-100 мм. После прорезинивания прорезиненный тканевый корд наматывают на барабаны, которые вводят в третий этап.

Барабаны с прорезиненным кордом затем подвергают продольному резанию на третьем этапе, который предусматривает использование дополнительной продольно-резательной машины, где продольное резание осуществляют до конечной ширины наматываемого покрывающего брекерного пояса, который затем наматывают на барабаны и впоследствии используют в конфекционных линиях.

Недостаток вышеописанного способа приготовления прорезиненного тканевого корда для наматываемого покрывающего брекерного пояса заключается в более высоких издержках производства в результате более высокой цены адгезивно модифицированного тканевого корда, необходимости управления соответствующими устройствами, манипуляции барабанами с материалом, более высокими требованиями энергии, а также отрицательными экологическими эффектами.

Дополнительно известная машина для получения прорезиненного тканевого корда обеспечивает использование одноэтапного способа. Машина содержит разматывающие устройства для отдельных кордовых нитей, экструдер, продольно-резательное устройство и мотальные устройства. Кордовые нити затем входят в головную часть экструдера, расположенного в поперечном направлении, где прорезинивают входящие нити. Отдельные кордовые нити, входящие в прорезинивающее устройство, химически адгезивно модифицируют. Адгезия необходима для совершенного технологического процесса прорезинивания и получаемых в результате эксплуатационных свойств прорезиненного тканевого корда. После прорезинивания

прорезиненный тканевый корд продольно режут до конечной ширины. Наматывают на барабаны и затем используют в конфекционных линиях.

Недостаток вышеуказанного способа приготовления прорезиненного тканевого корда состоит в более высоких производственных затратах в результате более высокой цены адгезивно модифицированных кордовых нитей, а также в результате его отрицательного влияния на окружающую среду.

Решением этой проблемы является устройство для получения прорезиненного тканевого корда, где прорезиненный тканевый корд получают, используя непосредственное прорезинивание тканевых нитей посредством поперечно расположенного экструдера, причем адгезию тканевых нитей модифицируют при использовании плазмы перед прорезиниванием.

ОПИСАНИЕ НАСТОЯЩЕЙ ПОЛЕЗНОЙ МОДЕЛИ

Вышеуказанные недостатки устройств для приготовления прорезиненного тканевого корда, используемого в производстве покрышек радиального типа, исключаются благодаря техническому решению устройства, соответствующего настоящему изобретению, сущность которого заключается в том, что устройство содержит секцию размоточных станций для отдельных кордовых нитей, блок плазменной обработки, поперечно расположенный прорезинивающий экструдер, блок охлаждения, продольно-резательную машину и секцию намоточных станций для прорезиненного тканевого корда.

Секция намоточных станций устройства, соответствующего настоящему изобретению, может содержать равное или меньшее число станций для намотки прорезиненного тканевого корда, чем число секции размоточных станций для отдельных кордовых нитей.

Отдельные адгезивно немодифицированные кордовые нити поступают из размоточных станций и направляют в блок плазменной обработки. В блоке плазменной обработки поверхностный слой кордовых нитей модифицируют при использовании низкотемпературной плазмы, что в результате приводит к увеличению адгезии, необходимой для последующего прорезинивания кордовых нитей. После выхода из блока плазменной обработки, адгезивные поверхностно обработанные кордовые нити входят в головную часть поперечно расположенного экструдера, где они подвергаются прорезиниванию резиновой композицией. Прорезиненная полоса тканевого корда адекватной ширины продолжает движение к блоку охлаждения, где она охлаждается. После этого, прорезиненный тканевый корд режут в продольном направлении до

конечной ширины, и отдельные полосы прорезиненного тканевого корда наматывают на барабаны на намоточных станциях.

Преимуществом вышеуказанного устройства для приготовления прорезиненного тканевого корда, пригодного для использования в качестве наматываемого покрывающего брекерного пояса, является то, что при его использовании достигаются уменьшение стоимости корда, уменьшение энергетических затрат, увеличение эффективности производственного технологического процесса, уменьшение массы покрышки, а также положительные экологические эффекты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

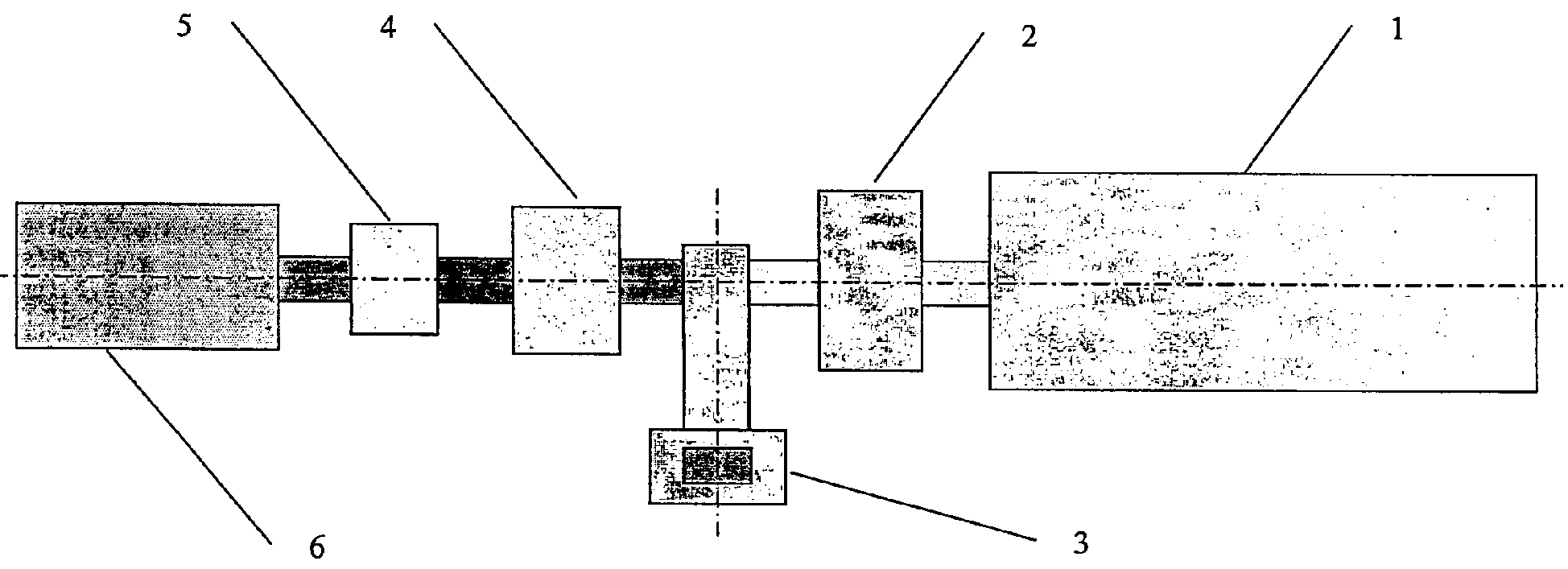

Устройство для приготовления прорезиненного тканевого корда, пригодного для использования в качестве наматываемого брекерного пояса, используемого в производстве покрышек радиального типа, соответствующее настоящему изобретению более подробно описывается со ссылкой на прилагаемый чертеж, на котором схематически иллюстрируется устройство для приготовления прорезиненного тканевого корда, используемого в производстве покрышек радиального типа, где приготовление прорезиненного тканевого корда выполняют посредством прорезинивания отдельных тканевых нитей, адгезию которых модифицируют путем применения низкотемпературной плазмы.

ПРИМЕР ВАРИАНТА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Устройство для приготовления прорезиненного тканевого корда, используемого в производстве покрышек радиального типа, содержит секцию 1 размоточных станций для отдельных кордовых нитей, блок 2 плазменной обработки, поперечно расположенный прорезинивающий экструдер 3, блок 4 охлаждения, продольно-резательную машину 5 и секцию 6 намоточных станций для прорезиненного тканевого корда.

Отдельные адгезивно немодифицированные кордовые нити отматывают из размоточных станций секции 1 и направляют в блок 2 плазменной обработки. В блоке 2 плазменной обработки поверхностный слой кордовых нитей модифицируют, используя низкотемпературную плазму, создавая в результате адгезию, необходимую для последующего прорезинивания кордовых нитей. После выхода из блока 2 плазменной обработки, кордовые нити с адгезивным слоем входят в головную часть поперечно расположенного экструдера 3, где их прорезинивают резиновой композицией. Прорезиненная полоса тканевого корда шириной 40 мм продолжает движение к блоку 4 охлаждения, где ее охлаждают. После этого, прорезиненный тканевый корд режут в

продольном направлении на 4 части конечной ширины, которая в этом случае составляет 10 мм, в продольно-резательной машине 5, и отдельные полузаконченные изделия наматываемых покрывающих брекерных поясов наматывают на барабаны на намоточных станциях секции 6. Номинальная скорость прорезинивания составляла 25 м/мин.

Реферат

Описано устройство для получения прорезиненного тканевого корда, пригодного для использования в качестве наматываемого покрывающего брекерного пояса и используемого в производстве покрышек радиального типа, содержащее секцию (1) размоточных станций для отдельных кордовых нитей, блок (2) плазменной обработки, поперечно расположенный прорезинивающий экструдер (3), блок (4) охлаждения, продольно-резательную машину (5) и секцию (6) намоточных станций для прорезиненного тканевого корда.

Формула

Комментарии