Азосоединение и пигментный диспергатор, пигментная композиция, пигментная дисперсия и тонер, включающий азосоединение - RU2557568C2

Код документа: RU2557568C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к новому азосоединению, пигментному диспергатору, пигментной композиции и пигментной дисперсии, содержащей азосоединение, и к тонеру, включающему пигментную композицию в качестве красителя.

Предпосылки создания изобретения

Тонкодисперсный пигмент, вероятно, должен обладать силой прочного сцепления между пигментными частицами в среде, такой как органический растворитель или расплавленная смола. Следовательно, неравномерность окраски и наблюдаемое уменьшение красящей способности в некоторых случаях возникают на мазках краски. Дополнительной проблемой, которая встречается, является уменьшение внешнего блеска окрашенных поверхностей и поверхностей с нанесенным покрытием из мазков краски.

В качестве способа улучшения диспергируемости пигмента обычно используют полимерные диспергаторы, имеющие участки, обладающие аффинностью к пигментам, и полимерные участки для придания диспергируемости в средах. Например, известен полимерный пигментный диспергатор для тонера, в котором азо- или дисазохромофор, содержащий продукт замещения ацетоацетанилидов, связан с полимером (см. патентную литературу 1). Например, раскрыто использование диспергатора на основе гребенчатого полимера, известного как SOLSPERSE (зарегистрированная торговая марка), который имеет кислотный или основный участок (см. патентную литературу 2). С другой стороны, например, раскрыто использование полимерного диспергатора в качестве диспергатора для пигмента в случае струйной печати, где полимерный диспергатор, хромофор, обладающий молекулярной массой ниже, чем 95%, в расчете на молекулярную массу азопигмента, связан с главной цепью водорастворимого полимера (см. патентную литературу 3).

Перечень ссылок

Патентная литература

Журнал 1: патент Японии 3984840;

Журнал 2: международная заявка WO 99-42532;

Журнал 3: патент США 7582152.

Краткое изложение сущности изобретения

Техническая проблема

Несмотря на то что были указаны предложения, как описано выше, для случаев, где тонеры получают, используя эти пигментные диспергаторы, затруднительным является удовлетворительное диспергирование пигментов в связующих полимерах и также трудно получать желательные цветовые тона.

Целью настоящего изобретения является решение вышеуказанных проблем. То есть, целью настоящего изобретения является получение пигментного диспергатора, обладающего высокой аффинностью к пигментам и одновременно обладающего высокой аффинностью к полимеризуемым мономерам, связующим полимерам, водонерастворимым растворителям и т.п., и получение тонера, имеющего хороший цветовой тон при применении пигментной композиции, используя пигментный диспергатор в качестве красителя для тонера.

Решение данной проблемы

Вышеуказанная цель может быть достигнута согласно настоящему изобретению.

То есть, настоящее изобретение относится к азосоединению, представленному следующей общей формулой (1):

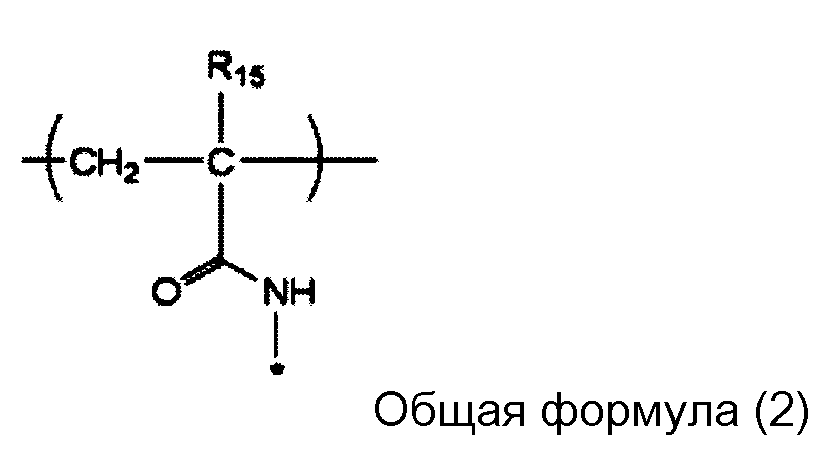

где R1 означает алкильную группу, имеющую 1-6 атомов углерода, или фенильную группу; R2-R6, каждый, означает атом водорода или полимер, включающий частичную структурную формулу, представленную следующей общей формулой (2), указанной ниже, и по меньшей мере один из R2-R6 представляет собой полимер; R7-R11, каждый, означает атом водорода, группу COOR12 или группу CONR13R14, и по меньшей мере один из R7-R11 означает группу COOR12 или группу CONR13R14; и R12-R14 означают атом водорода или алкильную группу, имеющую 1-3 атома углерода:

где R15 означает атом водорода или алкильную группу, имеющую 1 или 2 атома углерода; и знак * означает положение связывания, через которое полимер связан с азосоединением, как R2-R6 в общей формуле (1).

Настоящее изобретение, далее, относится к пигментному диспергатору, пигментной композиции, пигментной дисперсии и тонеру, включающему, по меньшей мере, новое азосоединение, представленное общей формулой (1), указанной выше.

Полезные эффекты данного изобретения

В соответствии с настоящим изобретением, получают новое азосоединение. Азосоединение, согласно настоящему изобретению и представленное общей формулой (1), указанной выше, вследствие того, что обладает аффинностью к водонерастворимым растворителям, особенно, к неполярным растворителям, и высокой аффинностью к азопигментам, особенно к пигментам на основе ацетоацетанилида, обеспечивает получение пигментной композиции, улучшенной в отношении диспергируемости азопигментов за счет использования пигментной композиции в качестве пигментного диспергатора. Использование пигментной композиции, далее, обеспечивает получение пигментной дисперсии, превосходной в отношении диспергируемости в водонерастворимых растворителях, особенно пигментной дисперсии мономера стирола. Использование пигментной композиции в качестве красителя, еще далее, обеспечивает получение тонера с хорошим цветовым тоном.

Краткое описание чертежей

Фиг.1 представляет собой диаграмму спектра13С-ЯМР азосоединения (27), согласно настоящему изобретению.

Фиг.2 представляет собой диаграмму спектра13С-ЯМР азосоединения (30), согласно настоящему изобретению.

Фиг.3 представляет собой диаграмму спектра13С-ЯМР азосоединения (31), согласно настоящему изобретению.

Описание воплощений

В дальнейшем настоящее изобретение должно быть описано более подробно.

В результате исчерпывающих исследований в целях решения вышеуказанных проблем, авторы настоящего изобретения нашли, что азосоединение, представленное общей формулой (1), указанной выше, обладает высокой аффинностью к азопигментам и водонерастворимым растворителям и улучшает диспергируемость азопигментов в водонерастворимых растворителях. Авторы настоящего изобретения также нашли, что использование азосоединения, далее, обеспечивает получение азопигментной композиции с хорошей диспергируемостью и использование пигментной композиции, еще далее, обеспечивает получение азопигментной дисперсии с хорошим статусом дисперсии и тонера с хорошим цветовым тоном. Эти обнаружения привели к созданию настоящего изобретения.

Азосоединение согласно настоящему изобретению включает участок красителя (фрагмент, за исключением фрагмента полимера, в соединении, представленном общей формулой (1)), обладающий высокой аффинностью к азопигментам, и участок полимера, имеющий частичную структурную формулу, представленную общей формулой (2), и обладающий высокой аффинностью к водонерастворимым растворителям.

Прежде всего, участок красителя, предусмотренный согласно настоящему изобретению, должен быть описан подробно. Как описано выше, участок красителя представляет собой фрагмент, за исключением фрагмента полимера, в соединении, представленном общей формулой (1).

где R1 означает алкильную группу, имеющую 1-6 атомов углерода, или фенильную группу; R2-R6, каждый, означает атом водорода или полимер, включающий частичную структурную формулу, представленную следующей общей формулой (2), указанной ниже, и по меньшей мере один из R2-R6 представляет собой полимер; R7-R11, каждый, означает атом водорода, группу COOR12 или группу CONR13R14, и по меньшей мере один из R7-R11 означает группу COOR12 или группу CONR13R14; и R12-R14 означают атом водорода или алкильную группу, имеющую 1-3 атома углерода.

Алкильная группа в случае R1 в общей формуле (1), указанной выше, не является ограниченной до тех пор, пока имеет 1-6 атомов углерода, с другой стороны, примеры этой группы включают алкильные группы с линейной цепью, разветвленной цепью или циклические алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, н-бутильная группа, н-пентильная группа, н-гексильная группа, изопропильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа и циклогексильная группа.

R1 в общей формуле (1), указанной выше, может иметь заместитель, кроме в заметной степени ингибирующего аффинность к пигментам. Примеры такого заместителя, в этом случае, включают атом галогена, нитрогруппу, аминогруппу, гидроксильную группу, цианогруппу и трифторметильную группу.

R1 в общей формуле (1), указанной выше, может быть необязательно выбран из алкильной группы, имеющей 1-6 атомов углерода, и фенильной группы, однако предпочтительной является метильная группа с точки зрения аффинности к пигментам.

По меньшей мере один из R2-R6 в общей формуле (1), указанной выше, представляет собой полимер, включающий частичную структурную формулу, представленную общей формулой (2), и остальные представляют собой атомы водорода. Полимер предпочтительно связан в положении R4 в общей формуле (1) с точки зрения аффинности к пигментам.

где R15 означает атом водорода или алкильную группу, имеющую 1 или 2 атома углерода; и знак * означает положение связывания, в котором полимер связан с азосоединением, как R2-R6 в общей формуле (1).

R7-R11 в общей формуле (1), указанной выше, выбирают из атома водорода, группы COOR12 и группы CONR13R14, и по меньшей мере один из R7-R11 здесь может быть выбран из группы COOR12 или группы CONR13R14; однако предпочтительно, чтобы R7-R10, каждый, представляли собой группу COOR12, и R8, R9 и R11, каждый, означали атом водорода, с точки зрения аффинности к пигментам.

Примеры алкильной группы в случае R12-R14 в общей формуле (1), указанной выше, включают метильную группу, этильную группу, н-пропильную группу и изопропильную группу. R12-R14 могут быть необязательно выбраны из алкильных групп, как описано выше, и атома водорода, однако в случае группы COOR12 R12 предпочтительно означает метильную группу, и в случае группы CONR13R14 R13 предпочтительно означает метильную группу, и R14 предпочтительно означает атом водорода или метильную группу, с точки зрения аффинности к пигментам.

Затем должен быть описан фрагмент полимера, включающий частичную структурную формулу, представленную общей формулой (2).

Примеры алкильной группы в случае R15 в общей формуле (2), указанной выше, включают метильную группу и этильную группу. R15 может быть необязательно выбран из алкильных групп, как описано выше, и атома водорода, однако, предпочтительно, это атом водорода или метильная группа, с точки зрения реакционной способности.

Полимер, включающий частичную структурную формулу, представленную общей формулой (2), указанной выше, не является ограниченным до тех пор, пока обладает хорошей аффинностью к водонерастворимым растворителям, однако особенно предпочтительным является случай, где полимер включает, по меньшей мере, частичную структурную формулу, представленную следующей общей формулой (4) или следующей общей формулой (5).

где R16 означает атом водорода или алкильную группу, имеющую 1 или 2 атома углерода.

где R17 означает атом водорода или алкильную группу, имеющую 1 или 2 атома углерода; и R18 означает алкильную группу, имеющую 1-22 атома углерода, или аралкильную группу, имеющую 7 или 8 атомов углерода.

Частичная структурная формула, представленная следующей общей формулой (3), может быть включена в полимер.

где R19 означает атом водорода или алкильную группу, имеющую 1 или 2 атома углерода.

Примеры алкильной группы в случае R19 в общей формуле (3), указанной выше, включают метильную группу и этильную группу. R19 может быть необязательно выбран из алкильных групп, как описано выше, и атома водорода, однако, предпочтительно, это атом водорода или метильная группа, с точки зрения реакционной способности.

Частичная структурная формула, представленная общей формулой (3), представляет собой непрореагировавший остаток, который не образует амидную связь с аминогруппой участка красителя соединения (промежуточный красящий продукт, который представляет собой соединение до связывания с ним полимера), на предварительной стадии общей формулы (1), указанной выше. Следовательно, R19 в общей формуле (3) представляет собой тот же самый заместитель, как и R15 в общей формуле (2), указанной выше. Когда амидная связь образуется путем взаимодействия карбоксильной группы с аминогруппой, участок “*” в общей формуле (2) связывается с участками, соответствующими R2-R6 в общей формуле (1).

Примеры алкильной группы в случае R16 в общей формуле (4), указанной выше, включают метильную группу и этильную группу. R16 может быть необязательно выбран из алкильных групп, как описано выше, и атома водорода, однако, предпочтительно, это атом водорода или метильная группа, с точки зрения реакционной способности.

Примеры алкильной группы в случае R17 в общей формуле (5), указанной выше, включают метильную группу и этильную группу. R17 может быть необязательно выбран из алкильных групп, как описано выше, и атома водорода, однако, предпочтительно, это атом водорода или метильная группа, с точки зрения реакционной способности.

Примеры алкильной группы в случае R18 в общей формуле (5), указанной выше, включают алкильные группы с линейной цепью, с разветвленной цепью или циклические алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, н-бутильная группа, н-пентильная группа, н-гексильная группа, н-гептильная группа, н-октильная группа, н-нонильная группа, н-децильная группа, н-ундецильная группа, н-додецильная группа, н-тридецильная группа, н-тетрадецильная группа, н-пентадецильная группа, н-гексадецильная группа, н-гептадецильная группа, н-октадецильная группа, н-нонадецильная группа, н-бегенильная группа, изопропильная группа, изобутильная группа, изодецильная группа, втор-бутильная группа, трет-бутильная группа, 2-этилгексильная группа, циклопентильная группа и циклогексильная группа.

Примеры аралкильной группы в случае R18 в общей формуле (5), указанной выше, включают бензильную группу и фенетильную группу.

R18 в общей формуле (5), указанной выше, может быть необязательно выбран из алкильных групп и аралкильных групп, однако предпочтительным является случай R18, имеющего 4 или более атомов углерода, с точки зрения превосходной аффинности к дисперсным средам.

Соответствующие повторяющиеся числа в частичных структурных формулах общих формул (2)-(5), указанных выше, обозначают как k, l, m и n.

Повторяющееся число k в общей формуле (2) означает присутствующее число участков красителя (участки, за исключением фрагмента полимера, в соединении общей формулы (1), указанной выше), имеющееся в одной молекулярной цепи фрагмента полимера. Доля k, так как в значительной степени влияет на аффинность к пигментам, предпочтительно, по соотношению k к сумме (l+m+n), находится в диапазоне от 1:99 до 50:50. Для обеспечения достаточной аффинности к пигментам и поддерживания аффинности к дисперсным средам, соотношение, более предпочтительно, находится в диапазоне от 3:97 до 30:70.

Повторяющееся число представляет собой среднее значение присутствующих количеств каждой частичной структурной формулы. Так как полимер имеет молекулярно-массовое распределение, это значение не представляет собой однозначной композиции согласно цифровому значению.

Общая формула (3), указанная выше, представляет собой непрореагировавший остаток на участке полимера, как описано выше.

Следовательно, в случае, где карбоксильная группа в общей формуле (3) является полностью амидированной участком красителя общей формулы (1), l означает 0. В противоположность, при большом значении l, так как аффинность к водонерастворимым растворителям, особенно неполярным растворителям, снижается, соотношение l к сумме (k+m+n) предпочтительно находится в диапазоне от 0:100 до 30:70.

Аффинность к дисперсным средам можно контролировать путем изменяемых долей, занимаемых в соответствии с повторяющимися числами m и n частичных структурных формул общих формул (4) и (5), указанных выше, на участке сополимера. В случае, где дисперсная среда представляет собой неполярный растворитель, подобный стиролу, создание большой доли m является предпочтительным с точки зрения аффинности к дисперсной среде; и в случае, когда дисперсная среда представляет собой растворитель, обладающий полярностью, в некоторой степени подобной эфирам акриловой кислоты, создание большой доли n является предпочтительным также с точки зрения аффинности к дисперсной среде. Отсюда, случай, где m и n одновременно равны 0, не является предпочтительным, так как аффинность участка полимера к водонерастворимым растворителям, особенно неполярным растворителям, повреждена.

Полимер может включать другие сополимеризованные компоненты, если не наблюдают ингибирования аффинности к дисперсной среде. Пригодными примерами других мономеров, чем мономеры, представляемые частичными структурами общих формул (3)-(5), указанных выше, являются метакриламиды, такие как метакриламид, N-метилметакриламид, N-этилметакриламид, N-изопропилметакриламид, N,N-диметилметакриламид и N,N-диэтилметакриламид, акриламиды, такие как акриламид, N-метилакриламид, N-этилакриламид, N-изопропилакриламид, N,N-диметилакриламид и N,N-диэтилакриламид, винилбензойные кислоты, такие как 3-винилбензойная кислота и 4-винилбензойная кислота, винилсульфоновые кислоты, такие как винилсульфоновая кислота и стиролсульфоновая кислота, метакрилаты алкилсульфоновой кислоты или метакриламиды алкилсульфоновой кислоты, такие как метакрилоксипропилсульфоновая кислота, 2-гидрокси-3-метакрилоксипропилсульфоновая кислота, 2-метакрилоиламино-2,2-диметилэтансульфоновая кислота, 2-метакрилоксиэтансульфоновая кислота, 2-метакриламид-2-метилпропансульфоновая кислота и 3-метакриламид-2-гидроксипропансульфоновая кислота, и акрилаты алкилсульфоновой кислоты или акриламиды алкилсульфоновой кислоты, такие как акрилоксипропилсульфоновая кислота, 2-гидрокси-3-акрилоксипропилсульфоновая кислота, 2-акрилоиламино-2,2-диметилэтансульфоновая кислота, 2-акрилоксиэтансульфоновая кислота, 2-акриламид-2-метилпропансульфоновая кислота и 3-акриламид-2-гидроксипропансульфоновая кислота, виниловые спирты, такие как виниловый спирт, гидроксиалкилметакрилаты, такие как 2-гидроксиэтилметакрилат, 2 (или 3)-гидроксипропилметакрилат, 2 (или 3 или 4)-гидроксибутилметакрилат и циклогександиметанолмонометакрилат, гидроксиалкилакрилаты, такие как 2-гидроксиэтилакрилат, 2 (или 3)-гидроксипропилакрилат, 2 (или 3 или 4)-гидроксибутилакрилат и циклогександиметанолмоноакрилат, гидроксиалкилметакриламиды, такие как N-(2-гидроксиэтил)метакриламид, N-(2-гидроксипропил)метакриламид и N-(2-гидроксибутил)метакриламид, гидроксиалкилакриламиды, такие как N-(2-гидроксиэтил)акриламид, N-(2-гидроксипропил)акриламид и N-(2-гидроксибутил)акриламид, винилпиридины, такие как 2-винилпиридин, 4-винилпиридин, 5-метил-2-винилпиридин и 5-этил-2-винилпиридин, и винилпирролидоны, такие как 1-винил-2-пирролидон, 1-винил-3-пирролидон, 3-винил-2-пирролидон, 4-винил-2-пирролидон и 5-винил-2-пирролидон. Долю этих других сополимеризованных компонентов можно необязательно устанавливать в соответствии с аффинностью к дисперсной среде, однако, предпочтительно, эта доля составляет 0% мол. или более и 30% мол. или менее, с точки зрения аффинности сополимера к водонерастворимому растворителю.

Полимер, описанный выше, предпочтительно, имеет среднечисловую молекулярную массу (Mn) 500 или выше с точки зрения улучшения диспергируемости пигментов. С точки зрения аффинности к водонерастворимым растворителям, среднечисловая молекулярная масса (Mn) полимера предпочтительно составляет 200000 или ниже. Дополнительно, принимая во внимание легкость получения, среднечисловая молекулярная масса полимера, более предпочтительно, находится в диапазоне от 2000 до 50000.

Полимеризационной формой полимера, описанного выше, может быть статистический сополимер или блоксополимер, однако подходящим является блоксополимер, в котором участки, обладающие аффинностью к пигментам, и участки, обладающие аффинностью к водонерастворимым растворителям, контролируют в отношении стереорегулярности. Согласно настоящему изобретению, предпочтительным является блоксополимер из сегментов частичных структурных формул, представленных общей формулой (2) и общей формулой (3), указанными выше, и сегментов частичных структурных формул, представленных общей формулой (4) и общей формулой (5), указанными выше.

В азосоединении, представленном общей формулой (1), указанной выше, несмотря на то, что таутомеры, имеющие структуры следующих общих формул (7), (8), и другие, представлены, как показано на схеме, описанной ниже; эти таутомеры также включены в объем прав настоящего изобретения.

где, в общих формулах (7) и (8), R1-R11, каждый, имеют то же самое значение, как R1-R11 в общей формуле (1).

Азосоединение, представленное общей формулой (1), согласно настоящему изобретению, может быть получено, например, по методике, указанной в следующем способе получения 1 или 2.

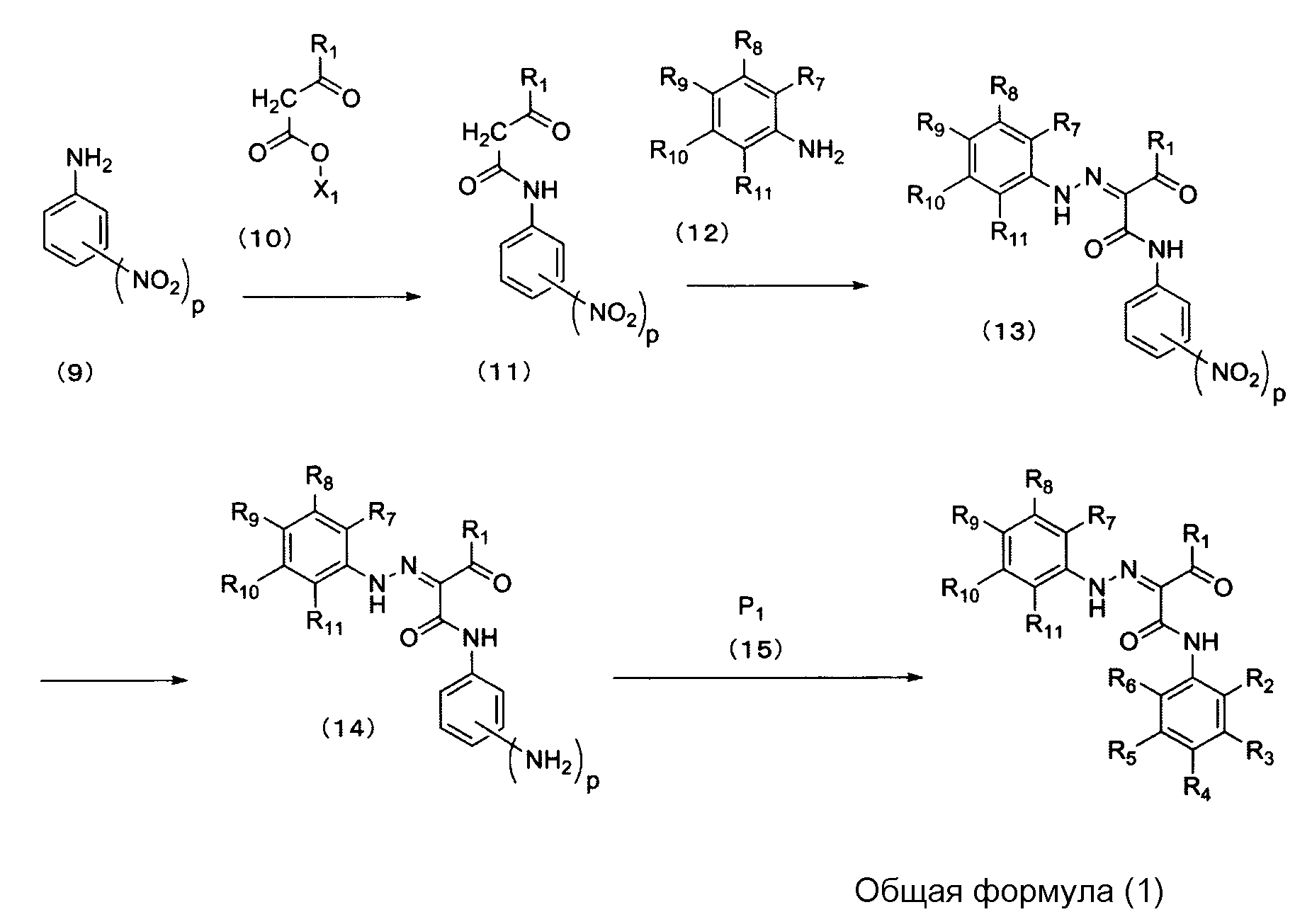

Способ получения 1

где R1 и R7-R11 в соединениях (10)-(14) имеют то же самое значение, как R1 и R7-R11 в общей формуле (1), указанной выше; Р1 представляет собой полимер, включающий частичную структурную формулу общей формулы (3), указанной выше; Х1 представляет собой удаляемую группу; и р представляет собой целое число от 1 до 5.

Сначала должен быть описан способ получения 1.

Способ получения 1 азосоединения согласно настоящему изобретению включает следующие четыре стадии.

[I] Стадия амидирования производного анилина, представленного соединением (9), и соединения (10), для получения аналога ацетоацетанилида, представленного соединением (11) (в дальнейшем, первая стадия).

[II] Стадия связывания соединения (11), полученного на первой стадии, и диазо-компонента аналога анилина, представленного соединением (12), для получения промежуточного окрашивающего продукта, представленного соединением (13) (в дальнейшем, вторая стадия).

[III] Стадия восстановления нитрогруппы соединения (13), полученного на второй стадии, с помощью восстановителя, до аминогруппы, для получения промежуточного окрашивающего продукта, представленного соединением (14) (в дальнейшем, третья стадия).

[IV] Стадия амидирования аминогруппы промежуточного окрашивающего продукта, представленного соединением (14), полученным на третьей стадии, и карбоксильной группы отдельно синтезированного сополимера (15), представленного посредством Р1, для получения азосоединения, представленного общей формулой (1), указанной выше (в дальнейшем, четвертая стадия).

В дальнейшем должна быть описана каждая стадия способа получения 1.

[I] Первая стадия

На первой стадии способа получения 1, согласно настоящему изобретению, можно использовать хорошо известную методику (например, “Journal of Organic Chemistry”, 1998, том 63, №4, 1058-1063). В случае, где R1 в соединении (10), указанном выше, означает метильную группу, синтез может быть осуществлен по методике, используя дикетен вместо соединения (10), указанного выше (например, “Journal of Organic Chemistry”, 2007, том 72, №25, 9761-9764). Соединение (10) является коммерчески доступным в виде различных типов. Альтернативно, соединение может быть без труда синтезировано при использовании хорошо известных методик.

Несмотря на то, что настоящая стадия может быть осуществлена без растворителя, эту стадию предпочтительно осуществляют в присутствии растворителя для того, чтобы предотвратить быстрое прогрессирование реакции. Растворитель является не особо ограниченным, если не ингибирует реакцию, однако, например, можно использовать растворитель с высокой температурой кипения, такой как толуол или ксилол.

[II] Вторая стадия

Вторую стадию согласно способу получения 1, в соответствии с настоящим изобретением, можно осуществлять при использовании реакции связывания, например, по следующей методике. Сначала, в соляной кислоте, водный раствор нитрита натрия добавляют к соединению (12), указанному выше, которое затем диазотируют общепринятым способом. После диазотирования соединение (11), указанное выше, добавляют к раствору для осуществления реакции связывания. Соединение, полученное путем внесения реакционной жидкости в плохой растворитель или иным образом, отфильтровывают, получая соединение (13), указанное выше. В данном случае реакция связывания не ограничена этой методикой.

[III] Третья стадия

Третью стадию согласно способу получения 1, в соответствии с настоящим изобретением, можно осуществлять путем реакции восстановления нитрогруппы, например, по следующей методике.

Сначала соединение (13), указанное выше, растворяют в растворителе, таком как спирт; и нитрогруппу соединения (13) восстанавливают до аминогруппы, в присутствии восстановителя и при нормальной температуре или при нагревании, получая соединение (14), указанное выше. Восстановитель является не особо ограниченным, однако его примеры включают сульфид натрия, гидросульфид натрия, гидросульфид натрия, полисульфид натрия, металлическое олово, SnCl2 и SnCl2·2H2O. Реакция восстановления может быть осуществлена, используя методику, согласно которой газообразный водород вводят в контакт в присутствии катализатора, в котором металл, такой как никель, платина или палладий, нанесен на нерастворимый носитель, такой как активированный уголь.

[IV] Четвертая стадия

Четвертую стадию согласно способу получения 1, в соответствии с настоящим изобретением, можно осуществлять путем реакции связывания, например, по следующей методике. То есть, соединение (14), указанное выше, и сополимер (15), описанный выше, растворяют в растворителе, таком как хлороформ или дегидратированный тетрагидрофуран; в атмосфере азота добавляют конденсирующий агент и реакцию конденсации осуществляют при нормальной температуре или при нагревании, получая азосоединение, представленное общей формулой (1), указанной выше.

Конденсирующий агент, используемый на четвертой стадии, не является особо ограниченным, однако его примеры включают дициклогексилкарбодиимид (DCC), 1-этил-3-(3-диметиламинопропил)карбодиимидгидрохлорид (EDC·HCl) и 1-гидроксибензотриазолмоногидрат (HOBt).

Другой, чем способ связывания с использованием конденсирующего агента, описанного выше, в случае настоящей стадии можно применять способ, согласно которому сополимер (15), указанный выше, превращают в галогенангидрид кислоты и затем амидируют с помощью соединения (14), описанного выше. Конкретно, сополимер (15) растворяют в растворителе, таком как хлороформ; к раствору в атмосфере азота по каплям добавляют тионилхлорид, осуществляя взаимодействие при нормальной температуре, предпочтительно, при нагревании; и потом непрореагировавший тионилхлорид отгоняют, получая хлорангидрид карбоновой кислоты сополимера (15). Затем соединение (14) и основание, такое как триэтиламин, растворяют в растворителе, таком как хлороформ; к раствору в атмосфере азота по каплям добавляют хлорангидрид карбоновой кислоты, осуществляя реакцию амидирования при условиях охлаждения льдом (в некоторых случаях при нагревании), с получением азосоединения, представленного общей формулой (1), указанной выше.

Способ получения 2

Затем должен быть описан способ получения 2.

где R1 и R7-R11 в соединениях (10), (12) и (15)-(19) имеют то же самое значение, как R1 и R7-R11 в общей формуле (1), указанной выше; Р1 представляет собой полимер, включающий частичную структурную формулу общей формулы (3), указанной выше; Х1 представляет собой удаляемую группу; и r представляет собой целое число от 1 до 5.

Способ получения 2 азосоединения согласно настоящему изобретению имеет следующие четыре стадии.

[i] Стадия амидирования производного анилина, представленного соединением (16), и участка сополимера, представленного соединением (15), для получения соединения (17) (в дальнейшем первая стадия).

[ii] Стадия восстановления нитрогруппы соединения (17), полученного на первой стадии, с помощью восстановителя до аминогруппы для получения соединения (18) (в дальнейшем вторая стадия).

[iii] Стадия амидирования соединения (18), полученного на второй стадии, и соединения (10) для получения соединения (19) (в дальнейшем третья стадия).

[iv] Стадия связывания соединения (19), полученного на третьей стадии, и диазо-компонента аналога анилина, представленного соединением (12), для получения азосоединения, представленного общей формулой (1), указанной выше (в дальнейшем, четвертая стадия).

Первую стадию способа получения 2 можно осуществлять с помощью методики, описанной на четвертой стадии способа получения 1, описанного выше. Подобным образом, вторая стадия способа получения 2 соответствует третьей стадии способа получения 1; третья стадия способа получения 2 соответствует первой стадии способа получения 1; и четвертая стадия способа получения 2 соответствует второй стадии способа получения 1.

В случае соединений, полученных на каждой стадии способа получения 1 или 2, описанных выше, можно использовать общепринятые способы выделения и очистки органических соединений. Примеры способов выделения и очистки включают метод перекристаллизации и метод повторного осаждения при использовании органического растворителя и колоночную хроматографию при использовании силикагеля, или т.п. Эти соединения можно получать с высокой чистотой путем их очистки по одному отдельному способу или по способу в виде комбинации из двух или более способов.

Затем следует способ получения участка полимера, представленного общей формулой (15), указанной выше, включающего частичные структурные формулы, представленные общими формулами (3)-(5).

В случае способа полимеризации для получения сополимера можно использовать хорошо известный способ (например, “Chem. Reviews”, 2001, том 101, 2921-2990).

Сополимер можно получать путем сополимеризации многочисленных типов мономеров, содержащих винильную группу, включая α-замещенную акриловую кислоту, представленную частичной структурной формулой общей формулы (3), указанной выше, с помощью различных типов способов полимеризации.

Способ полимеризации для получения сополимера включает радикальную полимеризацию и ионную полимеризацию, а также можно использовать «живую» полимеризацию, целью которой является контролирование молекулярно-массового распределения и структуры. С промышленной точки зрения предпочтительно используют радикальную полимеризацию.

Радикальную полимеризацию можно осуществлять путем использования инициатора радикальной полимеризации, радиационного излучения или светового излучения, такого как лазерное излучение, одновременного использования инициатора фотополимеризации и светового излучения, нагревания и т.п.

Инициатор радикальной полимеризации представляет собой любой инициатор, пока генерирует радикал и способен инициировать реакцию полимеризации, и этот инициатор выбирают из соединений, генерирующих радикалы путем воздействия тепла, света, радиации, окислительно-восстановительной реакции или т.п. Примеры таких инициаторов включают азосоединения, органические пероксиды, неорганические пероксиды, металлоорганические соединения и инициаторы фотополимеризации. Более конкретные примеры этих инициаторов включают инициаторы полимеризации на основе азосоединений, как например 2,2'-азобис(изобутиронитрил), 2,2'-азобис(2-метилбутиронитрил), 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил) и 2,2'-азобис(2,4-диметилвалеронитрил), органические пероксидные инициаторы полимеризации, как например бензоилпероксид, ди-трет-бутилпероксид, трет-бутилпероксиизопропилкарбонат, трет-гексилпероксибензоат и трет-бутилпероксибензоат, неорганические пероксидные инициаторы полимеризации, как например персульфат калия и персульфат аммония, и окислительно-восстановительные инициаторы, как например система на основе пероксида водорода и железа (III), система на основе бензоилпероксида и диметиланилина и система на основе спирта и соли церия (IV). Инициаторы фотополимеризации включают инициаторы на основе бензофенона, инициаторы на основе бензоина, инициаторы на основе ацетофенона и инициаторы на основе тиоксантона. Эти инициаторы радикальной полимеризации можно использовать одновременно, в виде двух или более.

Количество инициатора полимеризации, используемое согласно данному контексту, предпочтительно регулируется для обеспечения получения полимера, имеющего целевое молекулярно-массовое распределение в диапазоне от 0,1 масс. части до 20 масс. частей, в расчете на 100 масс. частей мономера.

Полимер также можно получать, используя любой из способов полимеризации в растворе, суспензионной полимеризации, эмульсионной полимеризации, дисперсионной полимеризации, полимеризации осаждением, полимеризации в массе и т.п., и это не является особо ограниченным.

Полимер сополимеризуют, для того чтобы сополимеризовать смешанные многочисленные типы мономеров, имеющих отличные друг от друга полярности, желательно в растворителе, обладающем аффинностью к каждому мономеру. Конкретные примеры растворителя включают полярные органические растворители, включая спирты, такие как метанол, этанол и 2-пропанол, кетоны, такие как ацетон и метилэтилкетон, простые эфиры, такие как тетрагидрофуран и диэтиловый эфир, моноалкиловые эфиры этиленгликоля или их ацетаты, моноалкиловые эфиры пропиленгликоля или их ацетаты, и моноалкиловые эфиры диэтиленгликоля, и, в некоторых случаях, неполярные растворители, такие как толуол и ксилол, и т.п. Эти растворители можно использовать отдельно или в виде их смеси. Среди них растворители, температуры кипения которых находятся в температурном диапазоне от 100ºС до 180ºС, более предпочтительно используют отдельно или в виде их смеси.

Подходящий диапазон температур полимеризации варьируется в зависимости от типа реакции радикальной полимеризации. В особенности, полимеризацию обычно осуществляют в диапазоне температур от -30ºС до 200ºС, и, более предпочтительно, в диапазоне температур от 40ºС до 180ºС.

Полученный полимер можно подвергать очистке, когда необходимо. В особенности можно использовать способы, такие как повторное осаждение и колоночная хроматография при использовании силикагеля.

Несмотря на то, что примеры способов полимеризации, используемых в случае, где сополимер представляет собой блоксополимер, включают способ «живой» полимеризации, используя катионную полимеризацию или анионную полимеризацию, применение способа «живой» полимеризации является затруднительным в системе, включающей α-замещенную акриловую кислоту, как согласно настоящему изобретению. С другой стороны, известен пример, согласно которому используют агент переноса цепи типа присоединение-разрыв (например, 2,4-дифенил-4-метил-1-пентен (также упоминаемый как α-метилстирольный регулятор. В дальнейшем сокращенно обозначают “MSD”) для синтеза блоксополимера, включающего сегмент полиакриловой кислоты (см. патент Японии 4254292). Так как способ полимеризации с получением блоксополимера, при использовании MSD, можно без труда применять к системе, включающей α-замещенную акриловую кислоту, этот способ полимеризации можно использовать, соответственно, согласно настоящему изобретению.

Затем должны быть описаны пигментный диспергатор и пигментная композиция согласно настоящему изобретению. Так как азосоединения, представленные общей формулой (1), указанной выше, согласно настоящему изобретению, проявляют высокую аффинность к азопигментам, особенно к пигментам на основе ацетоацетанилида, и также проявляют высокую аффинность к водонерастворимым растворителям, эти азосоединения можно использовать отдельно или в комбинации из двух или более в качестве пигментного диспергатора.

Пигментный диспергатор согласно настоящему изобретению является удовлетворительным, пока включает азосоединение, представленное общей формулой (1), указанной выше. Пигментную композицию согласно настоящему изобретению используют для покрытий, чернил, тонеров и продуктов, формованных из смолы, и эта композиция включает пигмент и по меньшей мере одно азосоединение, представленное общей формулой (1), в качестве пигментного диспергатора.

Пигмент, включаемый в пигментную композицию согласно настоящему изобретению, включает пигменты на основе моноазосоединений, пигменты на основе дисазосоединений и пигменты на основе полиазосоединений. Среди них пигменты на основе ацетоацетанилида, представленные согласно индексу цвета как желтый пигмент (C.I. Pigment Yellow) 74, 93, 128, 155, 175 и 180, являются предпочтительными, так как имеют высокую аффинность к пигментному диспергатору, согласно настоящему изобретению. В особенности, C.I. Pigment Yellow 155, представленный следующей формулой (6), является предпочтительным вследствие высокого дисперсионного эффекта за счет азосоединения, представленного общей формулой (1), указанной выше, согласно настоящему изобретению. Эти пигменты можно использовать отдельно или в виде смеси из двух или более.

В качестве пигмента, применимого согласно настоящему изобретению, также пригодны для использования пигменты, другие, чем вышеуказанные желтые пигменты, пока имеют аффинность к пигментному диспергатору согласно настоящему изобретению, и не являются ограниченными.

Примеры таких пигментов включают азопигменты, такие как C.I. Pigment Orange (оранжевый пигмент) 1, 5, 13, 15, 16, 34, 36, 38, 62, 64, 67, 72 и 74; C.I. Pigment Red (красный пигмент) 2, 3, 4, 5, 12, 16, 17, 23, 31, 32, 41, 47, 48, 48:1, 48:2, 53:1, 57:1, 112, 144, 146, 166, 170, 176, 185, 187, 208, 210, 220, 221, 238, 242, 245, 253, 258, 266 и 269; C.I. Pigment Violet (фиолетовый пигмент) 13, 25, 32 и 50; C.I. Pigment Blue (синий пигмент) 25 и 26; и C.I. Pigment Brown (коричневый пигмент) 23, 25 и 41.

Эти пигменты могут быть неочищенными пигментами или могут быть получены в виде пигментных композиций, если в заметной степени не ингибируют эффект пигментного диспергатора согласно настоящему изобретению.

Массовое соотношение пигмента к пигментному диспергатору в пигментной композиции, согласно настоящему изобретению, предпочтительно находится в диапазоне от 100:1 до 100:100, и, более предпочтительно, в диапазоне от 100:10 до 100:50, с точки зрения пигментной диспергируемости.

Пигментную композицию можно получать во влажной системе или в сухой системе. Так как азосоединение согласно настоящему изобретению имеет высокую аффинность к водонерастворимым растворителям, получение во влажной системе, в случае которой можно легко получать гомогенные пигментные композиции, является предпочтительным. Конкретно, пигментную композицию можно получать, например, следующим образом. В дисперсной среде растворяют пигментный диспергатор и смолу, в соответствии с необходимостью, и пигментный порошок постепенно добавляют к раствору при перемешивании, для в достаточной степени адаптации к дисперсной среде. Дальнейшее добавление механического усилия сдвига посредством диспергатора, такого как месильная машина, валковая мельница, шаровая мельница, пигментный вибратор, мешалка, дезинтегратор, песочная мельница или скоростная мельница, может вызывать адсорбцию пигментного диспергатора на поверхности пигментных частиц и диспергирование пигмента в форме стабильных и однородных тонкодисперсных частиц.

К пигментной композиции согласно настоящему изобретению можно, далее, добавлять вспомогательные агенты во время получения. Вспомогательными агентами особенно являются, например, поверхностно-активные вещества, пигментные и непигментные диспергаторы, наполнители, стандартизаторы, смолы, воски, пеногасители, антистатики, пылезащитные агенты, наполнители, экранирующие окраску агенты, консерванты, замедлители высыхания, добавки для контролирования реологии, увлажнители, антиоксиданты, УФ-абсорбенты, фотостабилизаторы и их комбинации. Пигментный диспергатор согласно настоящему изобретению можно заранее добавлять при получении неочищенного пигмента.

Затем должна быть описана пигментная дисперсия согласно настоящему изобретению. Пигментная дисперсия согласно настоящему изобретению включает пигментную композицию, описанную выше, и водонерастворимый растворитель. Пигментную композицию можно диспергировать в водонерастворимом растворителе или каждый составляющий компонент пигментной композиции можно диспергировать в водонерастворимом растворителе. В особенности, например, пигментную дисперсию можно получать следующим образом. В дисперсной среде растворяют пигментный диспергатор и смолу, в соответствии с необходимостью, и порошок пигмента или пигментной композиции постепенно добавляют в раствор при перемешивании для в достаточной степени адаптации к дисперсной среде. Дальнейшее добавление механического усилия сдвига посредством диспергатора, такого как шаровая мельница, пигментный вибратор, мешалка, дезинтегратор, песочная мельница или скоростная мельница, может вызывать адсорбцию пигментного диспергатора на поверхности пигментных частиц и диспергирование пигмента в форме стабильных и однородных тонкодисперсных частиц.

Водонерастворимый растворитель, пригодный для использования в случае пигментной дисперсии согласно настоящему изобретению, можно выбирать в соответствии с целями и применениями пигментной дисперсии, и этот растворитель не является особо ограниченным. Конкретные примеры растворителя включают сложные эфиры, такие как метилацетат, этилацетат и пропилацетат, углеводороды, такие как гексан, октан, петролейный эфир, циклогексан, бензол, толуол и ксилол, и галогенированные углеводороды, такие как четыреххлористый углерод, трихлорэтилен и тетрабромэтан.

Водонерастворимый растворитель, пригодный для использования в случае пигментной дисперсии согласно настоящему изобретению, может представлять собой полимеризуемый мономер. Конкретные примеры этого растворителя включают стирол, α-метилстирол, α-этилстирол, о-метилстирол, м-метилстирол, п-метилстирол, п-метоксистирол, п-фенилстирол, п-хлорстирол, 3,4-дихлорстирол, п-этилстирол, 2,4-диметилстирол, п-н-бутилстирол, п-трет-бутилстирол, п-н-гексилстирол, п-н-октилстирол, п-н-нонилстирол, п-н-децилстирол, п-н-додецилстирол, этилен, пропилен, бутилен, изобутилен, винилхлорид, винилиденхлорид, винилбромид, винилиодид, винилацетат, винилпропионат, винилбензоат, метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, н-октилметакрилат, додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, бегенилметакрилат, фенилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, пропилакрилат, н-октилакрилат, додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, бегенилакрилат, 2-хлорэтилакрилат, фенилакрилат, винилметиловый эфир, винилэтиловый эфир, винилизобутиловый эфир, винилметилкетон, винилгексилкетон, метилизопропенилкетон, винилнафталин, акрилонитрил, метакрилонитрил и акриламид.

Смолу, растворимую в дисперсной среде, определяют в соответствии с целью и применениями пигментной композиции, и эта смола не является особо ограниченной. Конкретные примеры смолы включают полистирольные смолы, сополимеры стирола, смолы на основе полиакриловой кислоты, смолы на основе полиметакриловой кислоты, полиакрилатные смолы, полиметакрилатные смолы, сополимеры эфира акриловой кислоты, сополимеры эфира метакриловой кислоты, полиэфирные смолы, смолы на основе поливинилового эфира, смолы на основе поливинилового спирта и поливинилбутиральные смолы. Дополнительно включают полиуретановые смолы и полипептидные смолы. Эти смолы можно использовать в виде смеси из двух или более.

Пигментная композиция согласно настоящему изобретению является подходящей в качестве красителя для тонера, включая частицы тонера, имеющие связующую смолу и краситель. Использование пигментной композиции согласно настоящему изобретению, так как диспергируемость пигмента в частицах тонера сохраняется хорошей, обеспечивает получение тонера, имеющего хороший цветовой тон.

Связующая смола для тонера, используемая согласно настоящему изобретению, включает сополимеры стирола и метакриловой кислоты, сополимеры стирола и акриловой кислоты, полиэфирные смолы, эпоксидные смолы и сополимеры стирола и бутадиена, которые обычно для этого используют. В случае способа получения частиц тонера непосредственно путем полимеризации, используют мономер для образования частиц тонера. Предпочтительно используемыми мономерами являются, в особенности, стирольные мономеры, такие как стирол, α-метилстирол, α-этилстирол, о-метилстирол, м-метилстирол, п-метилстирол, о-этилстирол, м-этилстирол и п-этилстирол, метакрилатные мономеры, такие как метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, октилметакрилат, додецилметакрилат, стеарилметакрилат, бегенилметакрилат, 2-этилгексилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, метакрилонитрил и амид метакриловой кислоты, акрилатные мономеры, такие как метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, октилакрилат, додецилакрилат, стеарилакрилат, бегенилакрилат, 2-этилгексилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, акрилонитрил и амид акриловой кислоты, и олефиновые мономеры, такие как бутадиен, изопрен и циклогексен. Эти мономеры используют отдельно или подходящим образом смешивают и используют так, чтобы теоретическая температура стеклования (Tg) находилась в диапазоне от 40ºС до 75ºС (см. “Polymer Handbook”, под ред. J. Brandrup and E.H. Immergut, 3-е изд., John Wiley & Sons, 1989, 209-277 (в США)). Случай, где теоретическая температура стеклования ниже, чем 40ºС, является ответственным за возникновение проблемы в отношении сохранения стабильности и долговечности тонера; в противоположность, случай температуры, превышающей 75ºС, уменьшает прозрачность при получении полностью цветного изображения посредством тонера.

Связующая смола в тонере, согласно настоящему изобретению, может контролировать распределение в тонере добавок, таких как краситель, агент контроля заряда и воск, при использовании неполярной смолы, такой как полистирол, и, одновременно, полярной смолы, такой как полиэфирная смола или поликарбонатная смола, совместно. Например, в случае, где частицы тонера получают непосредственно по способу суспензионной полимеризации или т.п., полярную смолу добавляют во время реакции полимеризации, от стадии диспергирования до стадии полимеризации. В результате, концентрацию полярной смолы можно контролировать с тем, чтобы непрерывно изменять от поверхности частиц тонера до их центра, включая образование тонкого слоя полярной смолы на поверхности частиц тонера. В это же время, использование такой полярной смолы для влияния на краситель, включая пигментную композицию согласно настоящему изобретению, и на агент контроля заряда может создавать имеющийся статус красителя в частицах тонера желательной формы.

Далее, согласно настоящему изобретению, для повышения механической прочности частиц тонера и контролирования молекулярных масс молекул, составляющих частицы, можно использовать сшивающий агент при синтезе связующей смолы.

Сшивающий агент предпочтительно используют в диапазоне от 0,05 масс. частей до 10 масс. частей, и, более предпочтительно, в диапазоне от 0,1 масс. части до 5 масс. частей, в расчете на 100 масс. частей мономера, описанного выше, с точки зрения фиксируемости и резистентности к смещаемости тонера.

В качестве красителя для тонера, используемого согласно настоящему изобретению, неизменно используют пигментную композицию согласно настоящему изобретению, однако пигмент, описанный выше, и другой краситель можно использовать одновременно, если не происходит ингибирования диспергируемости пигментной композиции согласно настоящему изобретению.

Краситель, используемый одновременно, включает хорошо известные красители, такие как соединения, представленные конденсированными азосоединениями, изоиндолиноновыми производными, антрахиноновыми производными, азометаллическими комплексами, метиновыми производными и ариламидными производными.

Представляющие собой воск компоненты, пригодные для использования согласно настоящему изобретению, в особенности включают нефтяной парафин, такой как парафиновый воск, микрокристаллический воск и петролатум, и их производные; горный воск и его производные; углеводородные воски, получаемые посредством процесса Фишера-Тропша, и их производные; полиолефиновые воски, представленные полиэтиленом, и их производные; и природные воски, такие как карнаубский воск и канделильский воск, и их производные, и эти производные включают оксиды, блоксополимеры с виниловыми мономерами и модифицированные путем прививки материалы. Дополнительно, представляющие собой воск компоненты включают спирты, такие как высшие алифатические спирты, жирные кислоты, такие как стеариновая кислота и пальмитиновая кислота, амиды жирных кислот, эфиры жирных кислот, отвержденное касторовое масло и его производные, растительные воски и животные воски. Эти воски можно использовать отдельно или совместно.

В тонер согласно настоящему изобретению можно примешивать агент контроля заряда, если необходимо. Таким образом, оптимальное количество трибоэлектрического заряда можно контролировать в соответствии с системой проявления.

В качестве агента контроля заряда, можно использовать хорошо известные агенты контроля заряда и в особенности предпочтительным является агент контроля заряда, который способствует высокой скорости зарядки и стабильному поддерживанию постоянного количества заряда. Дополнительно, в случае, где частицы тонера получают по способу прямой полимеризации, в особенности предпочтительным является агент контроля заряда, который проявляет слабое ингибирование реакции полимеризации и содержит, по существу, нерастворимое в водной среде вещество.

Примеры агента контроля заряда для контролирования тонера в случае отрицательно заряжаемого тонера включают полимеры или сополимеры, имеющие группу сульфоновой кислоты, сульфонатную солевую группу или сульфонатную сложноэфирную группу, производные салициловой кислоты и их металлические комплексы, моноазометаллические соединения, ацетилацетонметаллические соединения, ароматические оксикарбоновые кислоты, ароматические моно- и поликарбоновые кислоты и их соли металлов, их ангидриды и их эфиры, производные фенола, такие как бисфенол, производные мочевины, металлсодержащие соединения на основе нафтойной кислоты, соединения бора, соли четвертичного аммония, кариксарен и агенты контроля заряда на основе смолы. Примеры агента контроля заряда для контролирования тонера в случае положительно заряжаемого тонера включают нигрозин и нигрозины, модифицированные солями металлов жирных кислот, или т.п., гуанидиновые соединения, соединения имидазола, соли трибутилбензиламмоний-1-гидрокси-4-нафтосульфоновой кислоты, соли четвертичного аммония, такие как тетрабутиламмонийтетрафторборат, ониевые соли, такие как фосфониевые соли, их существующие аналоги и подобные им пигменты, трифенилметановые красители и подобные им пигменты (подобный агент включает фосфовольфрамовую кислоту, фосфомолибденовую кислоту, фосфовольфраммолибденовую кислоту, дубильную кислоту, лауриновую кислоту, галловую кислоту, феррицианиды и ферроцианиды), металлические соли высших жирных кислот, диорганооловооксиды, такие как дибутилоловооксид, диоктилоловооксид и дициклогексилоловооксид, диорганооловобораты, такие как дибутилоловоборат, диоктилоловоборат и дициклогексилоловоборат, и агенты контроля заряда на основе смолы. Эти агенты можно использовать отдельно или в комбинациях из двух или более.

В тонер согласно настоящему изобретению может быть добавлен неорганический тонкодисперсный порошок в качестве флюидизирующего агента для частиц тонера. Неорганические тонкодисперсные порошки, пригодные для использования, представляют собой тонкодисперсные порошки диоксида кремния, оксида титана, оксида алюминия и их двойные оксиды, вещества для обработки поверхности на их основе, и т.п.

Не имеет значения, какой способ используют для получения частиц тонера согласно настоящему изобретению, однако способ получения, в особенности, включает способ пульверизации, способ суспензионной полимеризации и способ суспензионного гранулирования. Среди этих способов получения особенно предпочтительны способы получения, в случае которых осуществляют гранулирование в водной среде, такие как способ суспензионной полимеризации и способ суспензионной грануляции. В случае частиц тонера, получаемых по общепринятому способу пульверизации, добавление большого количества представляющего собой воск компонента к частицам тонера вызывает очень высокий уровень трудности с технической точки зрения в отношении проявляемости. Путем гранулирования частиц тонера в водной среде, даже если представляющий собой воск компонент используют в большом количестве, может быть адаптирован способ, посредством которого представляющий воск компонент не может находиться на поверхности частиц тонера. Далее, с помощью точного контролирования геометрии частицы в случае частиц тонера, так как каждая частица тонера включает одинаковое количество красителя, влияние красителя на характеристики зарядки становится одинаковым, таким образом, хорошо сбалансированно улучшая проявляемость и переносимость.

Частицы тонера, полученные по способу суспензионной полимеризации, можно получать, например, посредством следующих стадий. Сначала краситель, включающий пигментную композицию согласно настоящему изобретению, связующую смолу, представляющий собой воск компонент, инициатор полимеризации и т.п. смешивают, получая полимеризуемую мономерную композицию. Затем полимеризуемую мономерную композицию диспергируют в водной среде до гранулированных частиц из полимеризуемой мономерной композиции. Затем полимеризуемые мономеры в частицах полимеризуемой мономерной композиции подвергают полимеризации в водной среде, получая частицы тонера.

Полимеризуемую мономерную композицию на стадии, описанной выше, предпочтительно получают путем смешения дисперсионной жидкости, в которой краситель диспергирован в первом полимеризуемом мономере, со вторым полимеризуемым мономером. То есть, после того как краситель, включающий пигментную композицию согласно настоящему изобретению, полностью диспергирован в первом полимеризуемом мономере, дисперсионную жидкость смешивают со вторым полимеризуемым мономером вместе с другими веществами тонера, посредством чего получают частицы тонера, в которых пигмент присутствует в лучшем диспергированном состоянии.

Инициатор полимеризации, используемый при суспензионной полимеризации, включает хорошо известные инициаторы полимеризации. Конкретные примеры этих инициаторов включают азосоединения, такие как 2,2-азобисизобутиронитрил, 2,2-азобис(2,4-диметилвалеронитрил), 2,2-азобис(2-метилбутиронитрил), 1,1-азобис(циклогексан-1-карбонитрил), диметил-2,2-азобисизобутират, 4,4-азобис-4-циановалеронитрил и 2,2-азобис(4-метокси-2,4-диметилвалеронитрил), и пероксиды, такие как бензоилпероксид, метилэтилкетонпероксид, диизопропилпероксикарбонат, гидропероксид кумола, 2,4-дихлорбензоилпероксид, лауроилпероксид и трет-бутилпероксипивалат. Используемое количество инициатора полимеризации, в зависимости от целевой степени полимеризации, предпочтительно находится в диапазоне от 0,1 масс. частей до 20 масс. частей, и, более предпочтительно, в диапазоне от 0,1 масс. частей до 10 масс. частей, в расчете на 100 масс. частей полимеризуемого мономера. Типы инициатора полимеризации слегка различаются в зависимости от способа полимеризации, однако инициатор полимеризации используют отдельно или в виде их смеси, ссылаясь на температуру периода полураспада в течение 10 часов.

Водная среда, используемая в случае способа суспензионной полимеризации, предпочтительно включает стабилизатор дисперсии. В качестве стабилизатора дисперсии можно использовать хорошо известные неорганические и органические диспергаторы.

Согласно настоящему изобретению, из диспергаторов, описанных выше, предпочтительно используют едва растворимые в воде неорганические диспергаторы, растворимые в кислотах. Далее, согласно настоящему изобретению, в случае, где водную среду получают при использовании едва растворимого в воде неорганического диспергатора, диспергатор используют в количестве в диапазоне от 0,2 масс. частей до 2,0 масс. частей, в расчете на 100 масс. частей полимеризуемого мономера, предпочтительно, с точки зрения стабильности капельки жидкости, в водной среде полимеризуемой мономерной композиции. Еще далее, согласно настоящему изобретению, водную среду предпочтительно получают при использовании воды в диапазоне от 300 масс. частей до 3000 масс. частей, в расчете на 100 масс. частей полимеризуемой мономерной композиции.

Также, в случае, где частицы тонера согласно настоящему изобретению получают по способу суспензионного гранулирования, могут быть получены пригодные частицы тонера. Так как стадия получения по способу суспензионного гранулирования не включает стадию нагревания, совмещение смолы с представляющим собой воск компонентом, которое происходит в случае использования воска с низкой температурой плавления, подавляется и может быть предотвращено уменьшение температуры стеклования тонера за счет совмещения. Дополнительно, так как способ суспензионного гранулирования включает широкий выбор вещества для тонера в отношении пригодности связующей смолы, этот способ можно без труда адаптировать к полиэфирной смоле, которую обычно считают благоприятной в отношении фиксируемости, в качестве главного компонента.

Частицы тонера, получаемые по способу суспензионного гранулирования, можно получать, например, путем следующих стадий. Сначала краситель, включающий пигментную композицию согласно настоящему изобретению, связующую смолу, представляющий собой воск компонент и т.п., смешивают с растворителем, получая растворенную композицию. Затем растворенную композицию диспергируют в водной среде до гранулированных частиц растворенной композиции, получая жидкую суспензию частиц тонера. Затем жидкую суспензию нагревают или снижают давление для удаления растворителя, получая частицы тонера.

Растворенную композицию на стадии, описанной выше, предпочтительно получают путем смешения жидкой дисперсии, в которой краситель диспергирован в первом растворителе, со вторым растворителем. То есть, после того как краситель, включающий пигментную композицию согласно настоящему изобретению, полностью диспергирован в первом растворителе, жидкую дисперсию смешивают со вторым растворителем вместе с другими веществами тонера, посредством чего получают частицы тонера, в которых пигмент присутствует в лучшем диспергированном состоянии.

Примеры растворителя, пригодного для использования в случае способа суспензионного гранулирования, включают углеводороды, такие как толуол, ксилол и гексан, галогенированные углеводороды, такие как метиленхлорид, хлороформ, дихлорэтан, трихлорэтан и тетрахлорид углерода, спирты, такие как метанол, этанол, бутанол и изопропиловый спирт, многоатомные спирты, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль и триэтиленгликоль, целлозольвы, такие как метилцеллозольв и этилцеллозольв, кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон, простые эфиры, такие как этиловый эфир бензилового спирта, изопропиловый эфир бензилового спирта и тетрагидрофуран, и сложные эфиры, такие как метилацетат, этилацетат и бутилацетат. Эти растворители можно использовать отдельно или в виде смеси из двух или более. Среди них, для того, чтобы без труда удалить растворитель из жидкой суспензии частиц тонера, предпочтительно используют растворитель, который имеет низкую температуру кипения и может в достаточной мере растворять связующую смолу.

Используемое количество растворителя предпочтительно находится в диапазоне от 50 масс. частей до 5000 масс. частей, и, более предпочтительно, в диапазоне от 120 масс. частей до 1000 масс. частей, в расчете на 100 масс. частей связующей смолы.

Водная среда, используемая в случае способа суспензионного гранулирования, предпочтительно включает стабилизатор дисперсии. В качестве стабилизатора дисперсии можно использовать такие же стабилизаторы дисперсии, как в случае суспензионной полимеризации.

Используемое количество диспергатора, описанного выше, предпочтительно находится в диапазоне от 0,01 масс. частей до 20 масс. частей, в расчете на 100 масс. частей связующей смолы, с точки зрения стабильности капельки жидкости растворенной композиции в водной среде.

Согласно настоящему изобретению, тонер предпочтительно имеет среднемассовый диаметр частицы (в дальнейшем, D4) от 3,00 до 15,0 мкм, и, более предпочтительно, от 4,00 до 12,0 мкм.

Соотношение (в дальнейшем, D4/D1) D4 к среднечисловому диаметру частицы (в дальнейшем, D1) тонера составляет 1,35 или менее, и, предпочтительно, 1,30 или менее. Если соотношение D4/D1 составляет 1,35 или менее, можно полностью подавлять случай вуалирования и уменьшения переносимости.

Способ регулирования D4 и D1 тонера согласно настоящему изобретению варьируется в зависимости от способа получения частиц тонера. Например, в случае способа суспензионной полимеризации, D4 и D1 можно регулировать путем контролирования концентрации стабилизатора дисперсии, используемого при получении водной среды, скорости перемешивания во время реакции, времени перемешивания во время реакции и т.п.

Тонер согласно настоящему изобретению может быть или магнитным тонером или немагнитным тонером. В случае использования тонера в виде магнитного тонера, в частицах тонера, составляющих его, согласно настоящему изобретению, можно использовать смешанный магнитный материал. Такой магнитный материал включает оксиды железа, такие как магнетит, маггемит и феррит, оксиды железа, включающие оксиды других металлов, металлы, такие как Fe, Co и Ni, сплавы этих металлов с металлом, таким как Al, Co, Cu, Pb, Mg, Ni, Sn, Zn, Sb, Be, Bi, Cd, Ca, Mn, Se, Ti, W и V, и их смеси.

ПРИМЕРЫ

Затем настоящее изобретение должно быть описано более конкретно путем примеров, однако рамки настоящего изобретения не ограничены этими примерами. Предусмотрено, что «части» и «%» в описании указаны с точки зрения массы, за исключением иначе указанного.

Затем должны быть описаны способы измерения, используемые в примерах.

(1) Измерение молекулярной массы

Молекулярные массы участка полимера и азосоединения согласно настоящему изобретению рассчитывали путем эксклюзионной хроматографии (SEC) с точки зрения полистирола. Молекулярную массу путем SEC измеряли следующим образом.

Раствор, получаемый путем добавления образца к элюату, описанному ниже, так чтобы концентрация образца составляла 1,0% масс., и путем выдерживания раствора в состоянии покоя при комнатной температуре в течение 24 часов, отфильтровывали через мембранный фильтр, резистентный к растворителю, имеющий диаметр пор, равный 0,2 мкм, получая раствор образца, который исследовали при следующих условиях:

аппаратура: аппарат для высокоэффективной гельпроникающей хроматографии (GPC) (HLC-8220GPC) [выпускается фирмой Tosoh Corp.];

колонка: две полосы TSK-геля α-М [выпускается фирмой Tosoh Corp.];

элюат: ДМФА (содержащий 20 мМ LiBr);

объемная скорость потока: 1,0 мл/мин;

температура термостата: 40ºС;

вводимое количество образца: 0,10 мл.

Для расчета молекулярной массы образца строили калибровочную кривую молекулярной массы, используя стандартные полистирольные смолы [TSK-стандартные полистиролы: F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000 и A-500].

(2) Измерение кислотного числа

Кислотные числа участка полимера и азосоединения согласно настоящему изобретению определяли следующим способом.

Основную операцию осуществляли в соответствии с JIS K-0070.

1) Взвешивали точно 0,5-2,0 г образца. Массу в этот момент обозначали как W (г).

2) Образец помещали в лабораторный стакан емкостью 300 мл и добавляли 150 мл смешанной жидкости из толуола/этанола (4/1) для растворения образца.

3) Титрование осуществляли, используя раствор КОН в этаноле с концентрацией 0,1 моль/л и потенциометрический титратор (например, можно использовать автоматический титратор СОМ-2500, выпускаемый фирмой Hiranuma Sangyo Corp.).

4) Использованное количество раствора КОН в этот момент обозначали как S (мл). “Холостое” значение кислотного числа определяли одновременно и использованное количество раствора КОН в этот момент обозначали как В (мл).

5) Кислотное число рассчитывали согласно нижеследующему выражению. f представляет собой фактор раствора КОН.

Кислотное число (мг КОН/г)={(S-B)×f×5,61}/W

(3) Композиционный анализ

Определение структур участка полимера и азосоединения согласно настоящему изобретению осуществляли, используя следующую аппаратуру.

При композиционном анализе использовали прибор FT-NMR AVANCE-600 (используемый растворитель: тяжелый хлороформ), выпускаемый фирмой Bruker Biospin GmbH, и осуществляли квантификацию по инверсному импульсному способу нарушения взаимодействия, при котором в случае спектра13С-ЯМР использовали ацетилацетонат хрома (III) в качестве агента релаксации.

Участки полимера, включающие частичные структурные формулы, представленные общими формулами (3)-(5), указанными выше, синтезировали в соответствии со следующей методикой.

Пример синтеза сополимера 1: синтез смолы А

100 частей монометилового эфира пропиленгликоля нагревают в атмосфере азота и кипятят с обратным холодильником при температуре жидкости 120ºС или выше. Смесь из 152 частей стирола, 38 частей бутилакрилата, 10 частей акриловой кислоты и 1,0 части трет-бутилпероксибензоата [органический инициатор полимеризации на основе пероксида, торговая марка: Perbutyl Z, выпускаемый фирмой NOF Corp.] добавляют по каплям в течение 3 часов. После завершения прикапывания этот раствор перемешивают в течение 3 часов и после этого, когда температуру раствора повышают до 170ºС, раствор подвергают перегонке при нормальном давлении. После достижения температуры раствора, составляющей 170ºС, снижают давление до 1 гПа и раствор выпаривают в течение 1 часа для удаления растворителя, получая твердую смолу. Эту твердую смолу растворяют в тетрагидрофуране и повторно осаждают н-гексаном, и осажденное твердое вещество отфильтровывают, получая смолу А.

Результаты анализа смолы А

[1] Результат согласно GPC: среднечисловая молекулярная масса (Mn)=19,530;

[2] Результат анализа данных согласно13С-ЯМР (600 МГц, CDCl3, комнатная температура): в результате квантификации количества атомов углерода, составляющих сополимер, определенного для каждого пика, молярное соотношение соответствующих частичных структурных формул, представленных общими формулами (3)-(5), составляющих смолу А, представляет собой: общая формула (3)/общая формула (4)/общая формула (5)=6/78/16.

[3] Результат измерения кислотного числа: 36 мг КОН/г

Результат измерения среднечисловой молекулярной массы и молярного соотношения соответствующих частичных структурных формул показывает, что повторяющиеся числа l, m и n в частичных структурных формулах, представленных общими формулами (3)-(5), в смоле А составляют, в среднем, l/m/n=11/143/30.

Пример синтеза сополимера 2: синтез смолы В

100 частей монометилового эфира пропиленгликоля нагревают в атмосфере азота и кипятят с обратным холодильником при температуре жидкости 120ºС или выше. Смесь из 5 частей акриловой кислоты, 6 частей MSD и 1,0 части трет-бутилпероксибензоата [органический инициатор полимеризации на основе пероксида, торговая марка: Perbutyl Z, выпускаемый фирмой NOF Corp.] добавляют по каплям в течение 3 часов. После завершения прикапывания раствор перемешивают в течение 3 часов, и после этого раствор охлаждают до комнатной температуры, получая раствор смолы.

Затем к раствору смолы добавляют 300 частей монометилового эфира пропиленгликоля и нагревают и кипятят с обратным холодильником при температуре раствора 120ºС или выше, в атмосфере азота. Смесь из 76 частей стирола, 19 частей бутилакрилата и 6,7 частей трет-бутилпероксибензоата [органический инициатор полимеризации на основе пероксида, торговая марка: Perbutyl Z, выпускаемый фирмой NOF Corp.] добавляют по каплям к раствору в течение 3 часов. После завершения прикапывания раствор перемешивают в течение 3 часов и после этого, когда температуру раствора повышают до 170ºС, раствор подвергают перегонке при нормальном давлении. После достижения температуры раствора 170ºС давление снижают до 1 гПа и раствор выпаривают в течение 1 часа, для удаления растворителя, получая твердую смолу. Эту твердую смолу растворяют в тетрагидрофуране и повторно осаждают н-гексаном, и осажденное твердое вещество отфильтровывают, получая смолу В.

Результаты анализа смолы В

[1] Результат согласно GPC: среднечисловая молекулярная масса (Mn)=9,775;

[2] Результат анализа данных согласно13С-ЯМР (600 МГц, CDCl3, комнатная температура): в результате квантификации количества атомов углерода, составляющих сополимер, определенного для каждого пика, молярное соотношение соответствующих частичных структурных формул, представленных общими формулами (3)-(5), составляющих смолу В, представляет собой: общая формула (3)/общая формула (4)/общая формула (5)=2/82/16.

[3] Результат измерения кислотного числа: 23 мг КОН/г

Результат измерения среднечисловой молекулярной массы и молярного соотношения соответствующих частичных структурных формул показывает, что повторяющиеся числа l, m и n в частичных структурных формулах, представленных общими формулами (3)-(5), в смоле В составляют, в среднем, l/m/n=2/75/15.

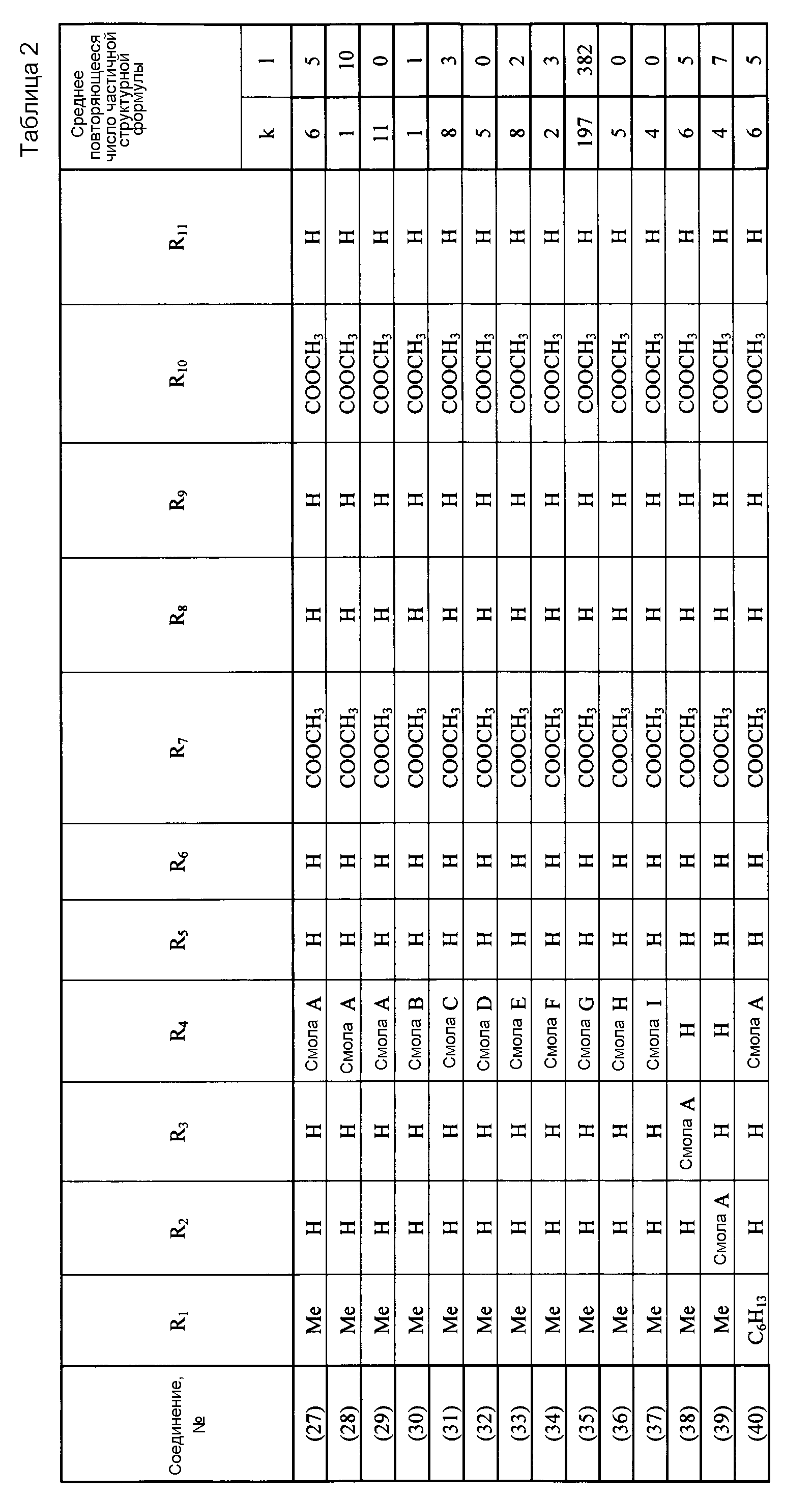

Смолы С-I, указанные в следующей таблице 1, синтезировали путем подобных операций, как в примерах синтеза смолы А и смолы В, как описано выше.

В таблице 1 «Ме» означает метильную группу и «Bn» означает бензильную группу. «Random» означает сополимер, в котором расположение частичных структурных формул, представленных общими формулами (3)-(5), указанными выше, является статистическим; и «block» означает блоксополимер из сегмента частичной структурной формулы, представленной общей формулой (3), и сегмента частичных структурных формул, представленных общими формулами (4) и (5).

Пример 1

Затем азосоединение, представленное общей формулой (1), указанной выше, согласно настоящему изобретению, которое действует в качестве пигментного диспергатора, синтезируют в соответствии со следующей методикой.

Пример 1 синтеза азосоединения: синтез азосоединения (27)

Азосоединение (27), в котором в общей формуле (1) R2, R3, R5, R6, R8, R9 и R11, каждый, означают атом водорода; имеется связь со смолой А, описанной выше, в положении R4; R7 и R10, каждый, означают группу СООСН3; R1 означает метильную группу; и k=6 и l=5, синтезируют в соответствии со следующей схемой.

где «со» представляет собой символ, означающий, что расположение каждый частичной структурной формулы, составляющей сополимер, является статистическим.

Сначала синтезируют соединение (22), используя соединения (20) и (21). 3,11 частей соединения (20) добавляют к 30 частям хлороформа и охлаждают льдом до температуры 10ºС или ниже, и добавляют туда 1,89 частей соединения (21). После этого смесь перемешивают при температуре 65ºС, в течение 2 часов. После завершения взаимодействия посредством экстракции хлороформом и концентрирования получают 4,80 частей соединения (22) (выход: 96,0%).

Затем синтезируют соединение (24), используя соединение (22) и соединение (23). 40,0 частей метанола и 5,29 частей концентрированной соляной кислоты добавляют к 4,25 частям соединения (23) и охлаждают льдом до температуры 10ºС или ниже. К полученному раствору добавляют раствор, в случае которого 2,10 частей нитрита натрия растворены в 6,00 частях воды, и оставляют взаимодействовать при той же самой температуре в течение 1 часа. Затем добавляют 0,990 частей сульфаминовой кислоты и перемешивают далее в течение 20 минут (раствор соли диазония). Добавляют 70,0 частей метанола и 4,51 частей соединения (22) и охлаждают льдом до температуры 10ºС или ниже; и добавляют раствор соли диазония. После этого добавляют раствор, в случае которого 5,83 частей ацетата натрия растворены в 7,00 частях воды, и оставляют взаимодействовать при температуре 10ºС или ниже, в течение 2 часов. После завершения взаимодействия добавляют 300 частей воды и перемешивают в течение 30 минут; после этого твердое вещество отфильтровывают; и получают, посредством очистки по способу перекристаллизации из N,N-диметилформамида, 8,65 частей соединения (24) (выход: 96,1%).

Затем синтезируют соединение (25), используя соединение (24). 8,58 частей соединения (24) и 0,4 части палладия на активированном угле (палладий: 5%) добавляют к 150 частям N,N-диметилформамида и перемешивают в атмосфере водорода (реакционное давление: 0,1-0,4 МПа) при температуре 40ºС в течение 3 часов. После завершения взаимодействия получают, посредством фильтрации и концентрирования раствора, 7,00 частей соединения (25) (выход: 87,5%).

Затем синтезируют азосоединение (27), используя соединение (25) и смолу А (26). 1,98 частей соединения (25) добавляют к 500 частям дегидратированного тетрагидрофурана и нагревают при температуре 80ºС для растворения. После растворения раствор охлаждают до температуры 50ºС; добавляют 15 частей смолы А (26) и растворяют; добавляют 1,96 частей 1-этил-3-(3-диметиламинопропил)карбодиимидгидрохлорида (EDC·HCl) и перемешивают при температуре 50ºС в течение 5 часов; и после этого температуру раствора постепенно возвращают к комнатной температуре и перемешивают в течение ночи для завершения взаимодействия. После завершения взаимодействия азосоединение (27) получают посредством фильтрации и концентрирования раствора и очистки путем повторного осаждения при использовании метанола.

Результаты анализа азосоединения (27)

[1] Результат согласно GPC: среднечисловая молекулярная масса (Mn)=21,998;

[2] Результат согласно13С-ЯМР (600 МГц, CDCl3, комнатная температура) (см. фиг.1): δ [м.д.] = 199,88, 178,45, 175,41, 172,96, 165,89, 165,52, 160,684, 154,34, 143,48, 134,93, 134,02, 132,86, 131,48, 127,67, 125,54, 120,64, 118,49, 116,52, 63,36, 52,66, 52,44, 40,58, 34,95, 30,08, 26,26, 18,66, 14,32, 13,39;

[3] Результат измерения кислотного числа: 7,3 мг КОН/г

В результате расчета средних значений чисел k и l в общих формулах (2) и (3), в азосоединении (27), исходя из среднечисловой молекулярной массы и композиционного анализа, получают согласно13С-ЯМР, что k означает 6 и l означает 5.

Пример 2 синтеза азосоединения: синтез азосоединения (30)

Азосоединение (30) получают, как в примере синтеза 1, из азосоединения, описанного выше, за исключением замены смолы А, согласно примеру синтеза 1, на смолу В.

Результаты анализа азосоединения (30)

[1] Результат согласно GPC: среднечисловая молекулярная масса (Mn)=10,229;

[2] Результат согласно13С-ЯМР (600 МГц, CDCl3, комнатная температура) (см. фиг.2): δ [м.д.] = 199,83, 179,02, 175,41, 173,28, 165,88, 165,49, 160,63, 144,79, 134,86, 134,50, 132,51, 131,46, 127,66, 125,32, 123,43, 120,83, 118,44, 116,51, 63,34, 52,64, 52,41, 39,99, 30,01, 26,23, 18,66, 13,39;

[3] Результат измерения кислотного числа: 2,1 мг КОН/г

В результате расчета средних значений чисел k и l, в общих формулах (2) и (3), в азосоединении (30), исходя из среднечисловой молекулярной массы и композиционного анализа, получают, согласно13С-ЯМР, что k означает 1 и l означает 1. R15 в частичной структурной формуле, представленной общей формулой (3), означает атом водорода.

Пример 3 синтеза азосоединения: синтез азосоединения (31)

Азосоединение (31) получают, как в примере синтеза 1, из азосоединения, описанного выше, за исключением замены смолы А, согласно примеру синтеза 1, на смолу С.

Результаты анализа азосоединения (31)

[1] Результат согласно GPC: среднечисловая молекулярная масса (Mn)=27,485;

[2] Результат согласно13С-ЯМР (600 МГц, CDCl3, комнатная температура) (см. фиг.3): δ [м.д.] = 199,91, 178,48, 173,00, 165,95, 165,57, 160,73, 154,33, 144,93, 134,96, 133,85, 132,90, 131,50, 127,61, 125,32, 123,51, 120,65, 118,52, 116,57, 52,69, 52,48, 39,96, 26,28;

[3] Результат измерения кислотного числа: 9,2 мг КОН/г

В результате расчета средних значений чисел k и l, в общих формулах (2) и (3), в азосоединении (31), исходя из среднечисловой молекулярной массы и композиционного анализа, получают, согласно13С-ЯМР, что k означает 8 и l означает 3. R15 в частичной структурной формуле, представленной общей формулой (2), означает атом водорода.

Подобные операции, как в примерах синтеза 1-3, описанных выше, осуществляют для синтезирования азосоединений (28) и (29), и (32)-(54). Перечень этих азосоединений представлен в следующей таблице 2. R15 в частичной структурной формуле, представленной общей формулой (2), имеет такое же значение, как R19 в случае используемой соответственно смолы.

В таблице 2 «Ме» означает метильную группу.

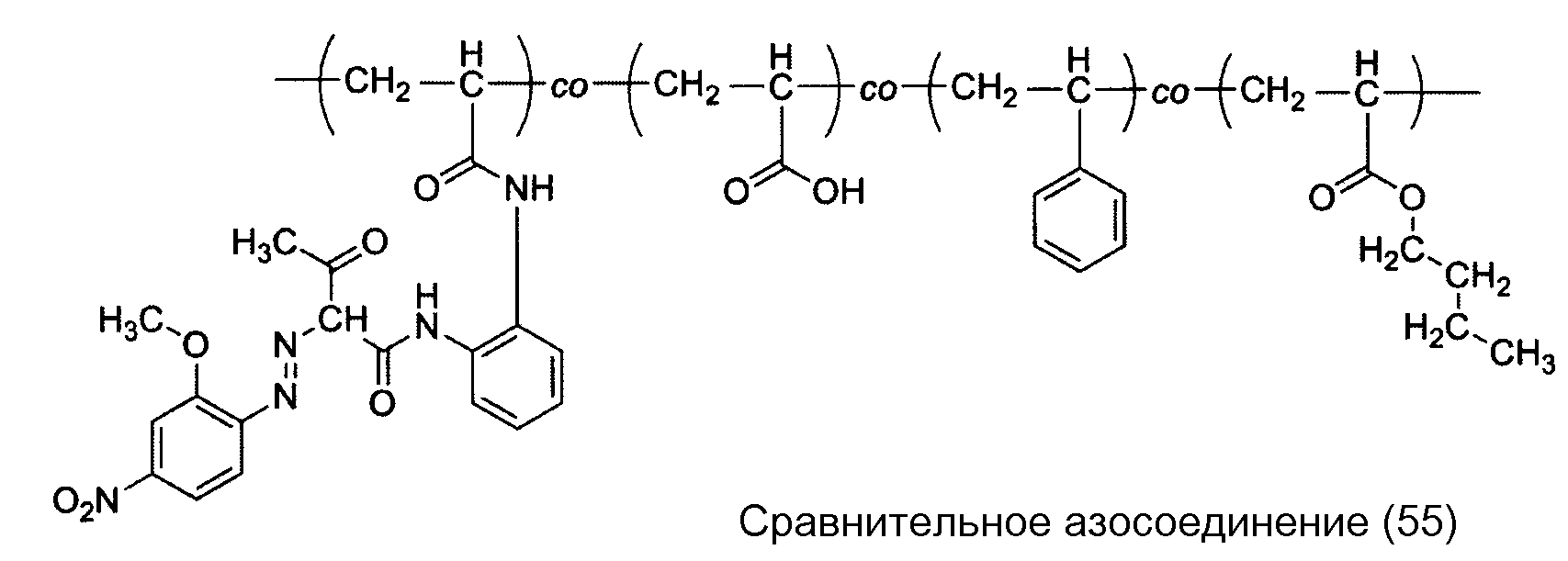

В качестве сравнительных примеров для азосоединений, представленных общей формулой (1), согласно настоящему изобретению, следующие сравнительные азосоединения (55)-(57) синтезировали в соответствии со способом получения, описанным выше.

Сравнительное азосоединение, представленное следующей формулой (55), синтезируют при изменении участка красителя азосоединения (27) согласно настоящему изобретению на участок красителя, приведенный в качестве примера в патенте Японии 3984840.

где «со» представляет собой символ, означающий, что расположение каждой частичной структурной формулы, составляющей сополимер, является статистическим.

Следующее сравнительное азосоединение (56), в котором смола А, согласно настоящему изобретению, является связанной в положении R1, в общей формуле (1), указанной выше, и следующее сравнительное азосоединение (57), в котором смола А, согласно настоящему изобретению, является связанной в положении R9, в общей формуле (I), указанной выше, синтезируют подобным образом.

где «со» представляет собой символ, означающий, что расположение каждой частичной структурной формулы, составляющей сополимер, является статистическим.

где «со» представляет собой символ, означающий, что расположение каждой частичной структурной формулы, составляющей сополимер, является статистическим.

Пример 2

Пигментную дисперсию согласно настоящему изобретению получают следующим способом.

Пример получения пигментной дисперсии 1

Пигментную дисперсию (1) получают путем диспергирования веществ, описанных выше, в течение 3 часов в мельнице тонкого помола (выпускается фирмой Nippon Coke & Engineering Co., Ltd.).

Примеры получения пигментных дисперсий 2-28

Пигментные дисперсии (2)-(28) получают путем подобных операций, как в случае примера получения пигментной дисперсии 1, указанной выше, за исключением замены азосоединения (27), в примере получения 1, на азосоединения (28)-(54), соответственно.

Пример получения пигментной дисперсии 29

Пигментную дисперсию (29) получают путем подобных операций, как в случае примера получения пигментной дисперсии 1, указанной выше, за исключением замены азосоединения (27), в примере получения 1, на азосоединение (33) и замены стирола в данном случае на н-бутилакрилат.

Пример получения пигментной дисперсии 30

Пигментную дисперсию (30) получают путем подобных операций, как в случае примера получения пигментной дисперсии 1, указанной выше, за исключением замены стирола в данном случае на толуол.

Примеры получения пигментных дисперсий 31-33

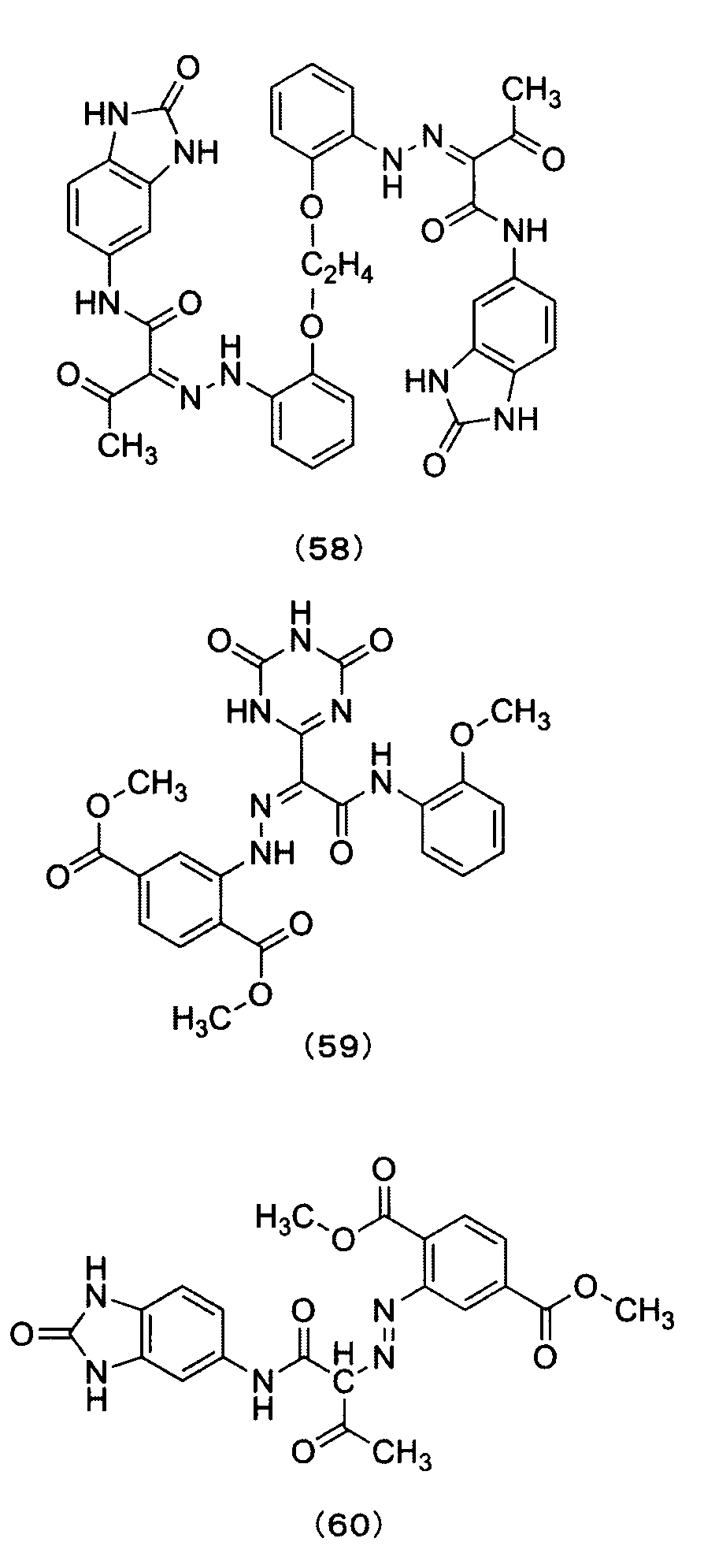

Пигментные дисперсии (31)-(33) получают путем подобных операций, как в случае примера получения пигментной дисперсии 1, указанной выше, за исключением замены пигмента, представленного формулой (6), указанной выше, в примере получения 1, на пигменты, представленные следующими формулами (58)-(60), соответственно.

Пример 1 получения ссылочной пигментной дисперсии