Способ и устройство для экструдирования поручня из термопластмассы - RU2497671C2

Код документа: RU2497671C2

Чертежи

Описание

Область техники

Изобретение относится к поручням из термопластмассы для эскалаторов, движущихся дорожек и других транспортирующих устройств, а также к способу и устройству для изготовления такого поручня или иного изделия, имеющего, по существу, постоянное поперечное сечение, по технологии непрерывной экструзии.

Уровень техники

Приводимые в данном разделе сведения не означают, что заявитель рассматривает их в качестве характеристики уровня техники или информации, которой должны обладать специалисты в соответствующей области.

Поручни являются хорошо известными и стандартными частями любого эскалатора, движущегося пандуса или аналогичного транспортирующего устройства. Обычно такие поручни изготавливают, в основном, из резины, из которой формируется наружная часть (обкладка) поручня с образованием удобного С-образного профиля, охватываемого пользователем. Поручень содержит также стальные армирующие кабели и прослойки из материи, которые придают поручню стабильность размеров.

Чтобы установить поручень в заданное положение и обеспечить его свободное перемещение, он снабжается Т-образным вырезом, выполненным с нижней стороны. Этот вырез взаимодействует с Т-образной полированной направляющей из стали, пластика или иного материала, установленной вдоль эскалатора. На каждом своем конце поручень контактирует с большими шкивами, изогнутыми направляющими или роликами. Под эскалатором устанавливаются соответствующие приводные механизмы. Чтобы обеспечить свободное скольжение поручня, его Т-образный вырез обычно покрывают материей, в качестве которой может использоваться хлопчатобумажный или синтетический материал, обычно именуемый "слоем скольжения".

В дополнение, поручни, в качестве ограничителя растяжения, обычно армируют в продольном направлении стальными кабелями или другим материалом с малым растяжением, чтобы обеспечить достаточное сопротивление растяжению в продольном направлении.

Кроме того, в тело поручня необходимо ввести определенное количество армирующих элементов или прослоек, чтобы сделать поручень достаточно жестким, по меньшей мере, в поперечном направлении и, тем самым, способным препятствовать случайному или преднамеренному смещению поручня с направляющей, не ухудшая в то же время его гибкости в продольном направлении. Такие прослойки обычно формируют из материй, имеющих различные свойства в различных направлениях: в одном направлении они обладают определенной жесткостью, а в другом являются более гибкими. Ограничитель растяжения должен быть локализован достаточно точно. Что более важно, он должен быть расположен на постоянной глубине, соответствующей нейтральной оси при изгибе, позволяя поручню свободно изгибаться при проходе по шкивам и аналогичным элементам. При этом в поручне должен быть сформирован Т-образный вырез, который должен быть снабжен слоем скольжения, прикрепленным только к одной стороне поручня. Необходимо точно сформировать Т-образный вырез, чтобы обеспечить надежное удерживание поручня в требуемом положении в процессе использования.

С учетом этих требований поручни традиционно изготавливались по прецизионной технологии, предусматривающей применение обрезиненной материи. Прослойки из такой материи, металлокорд и сырой каучук укладывали в стопу в пресс-форму и подвергали компрессионному формованию при нагреве и приложении давления, чтобы вулканизировать и сформовать из композитного материала поручень с характерным С-образным профилем. Пресс-форма обычно имеет длину от примерно 3 м до примерно 6 м, что позволяет за одно прессование получить секцию поручня соответствующей длины. После того как секция сформована, поручень перемещают вперед на длину пресс-формы и формуют следующую секцию. Подобным способом формируют и вулканизируют единственный поручень требуемой длины за исключением отрезков примерно по 1,5 м с каждого конца. Затем эти отрезки соединяют, прессуют и вулканизируют, чтобы сформировать цельный поручень. Данный производственный процесс является трудоемким и требует значительных затрат ручного труда. Его производительность определяется скоростью реакции вулканизации каучука (обычно занимающей 10 мин.) и длиной пресс-формы.

В процессе использования поручень устанавливают на компонент Т-образного сечения. Способность поручня противостоять случайным или преднамеренным попыткам сместить его в значительной степени зависит от его жесткости в поперечном направлении или от прочности его бортов. Главной составной частью экструдированного поручня является эластомерный материал, а ключевым фактором является твердость этого материала. Выбор твердости эластомерного и других материалов основан на компромиссе между поперечной жесткостью и продольной гибкостью. Поручень должен иметь достаточную продольную жесткость, чтобы быть в состоянии следовать за изгибами направляющей на концах эскалатора или движущейся дорожки. Он должен также быть способным следовать по различным шкивам внутри приводного механизма под основной траекторией с возвратом в начальное положение.

Поскольку поручень имеет постоянное поперечное сечение, он теоретически может, несмотря на указанные высокие требования, изготавливаться в непрерывном процессе с последующим разрезанием на отрезки с длиной, отвечающей конкретным применениям. Таким образом, поручень пригоден для производства по экструзионной технологии.

В патенте США №4087223 описаны экструдер (экструзионное устройство) и непрерывное изготовление поручня из эластомерного материала, имеющего в сечении С-образную форму. Экструдер снабжен пространственно разделенными отверстиями для ввода различных составных элементов поручня и средствами для непрерывного формования указанных элементов и придания им требуемого взаимного положения внутри эластомерного материала.

В патенте США №6237740 представлена конструкция движущегося поручня для эскалаторов, движущихся дорожек и других транспортирующих устройств, имеющего, по существу, С-образное поперечное сечение и задающего, по существу, Т-образный внутренний вырез. Поручень изготовлен посредством экструзии и содержит первый слой термопластичного материала, окружающего Т-образный вырез. Второй слой термопластичного материала окружает снаружи первый слой и задает наружный профиль поручня. Слой скольжения, покрывающий с внутренней стороны Т-образный вырез, прикреплен к первому слою. Ограничитель растяжения расположен внутри первого слоя. Первый слой сформирован из более твердой термопластмассы, чем второй слой, причем было обнаружено, что такое выполнение улучшает свойства бортовой части поручня и способствует улучшению характеристик линейных приводов.

Раскрытие изобретения

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего первый термопластичный материал, ограничитель растяжения и материю в форме ткани на одной стороне изделия, включает следующие операции:

подачу ограничителя растяжения к узлу экструзионной головки;

подачу первого термопластичного материала в расплавленном состоянии к узлу экструзионной головки, причем температура первого термопластичного материала лежит ниже точки плавления ограничителя растяжения;

объединение первого термопластичного материала с ограничителем растяжения, чтобы поместить ограничитель растяжения внутри первого термопластичного материала;

подачу удлиненной полосы материи постоянной ширины, причем температура экструдирования первого термопластичного материала лежит ниже точки плавления указанной материи;

сопряжение материи с первым термопластичным материалом с образованием из первого термопластичного материала, ограничителя растяжения и материи композитного экструдата; и

обеспечение экструдату возможности охладиться и затвердеть.

Другой вариант способа экструдирования изделия, имеющего постоянное поперечное сечение и содержащего термопластичный материал и материю в форме ткани на одной стороне изделия, включает следующие операции:

подачу термопластичного материала в расплавленном состоянии к узлу экструзионной головки;

подачу удлиненной полосы материи постоянной ширины;

экструдирование термопластичного материала с формированием на выходе из указанного узла экструдата, имеющего промежуточное поперечное сечение, при поддержании термопластичного материала при температуре, превышающей точку фазового перехода для указанного материала и выбранной так, что он является расплавленным, но достаточно вязким для обеспечения его стабильности, и

сопряжение материи с термопластичным материалом, чтобы завершить формирование изделия с постоянным поперечным сечением.

Способ формирования поручня посредством непрерывной экструзии включает следующие операции:

объединение термопластичного эластомера в расплавленном состоянии, ограничителя растяжения и упрочняющей материи для слоя скольжения с образованием поручня с заданным поперечным сечением, при этом термопластичный эластомер находится при температуре, превышающей его точку фазового перехода и выбранной так, что эластомер является расплавленным, но достаточно вязким для обеспечения его стабильности, и

охлаждение поручня по его длине, начиная с наружной поверхности, для обеспечения затвердевания наружного слоя на достаточную глубину с последующим охлаждением и затвердеванием внутреннего объема поручня для создания предварительно напряженного поручня с повышением тем самым прочности его бортовых частей.

Устройство для экструдирования изделия, имеющего постоянное поперечное сечение, содержит: узел экструзионной головки, имеющий первый вход для термопластичного материала, входную прорезь для ввода удлиненной полосы материи для прикрепления к одной стороне термопластичного материала, выходной экструзионный блок для формирования экструдата, содержащего, по меньшей мере, термопластичный материал, имеющий промежуточное поперечное сечение, и основной калибратор, отходящий от выходного блока и имеющий опорную поверхность для поддерживания экструдата, еще находящегося в расплавленном состоянии, вместе с материей, наложенной на калибратор для обеспечения ее относительного скользящего движения, при этом профиль опорной поверхности на одном ее конце, примыкающем к выходному блоку, соответствует профилю одной стороны промежуточного экструдата и монотонно изменяется по длине основного калибратора до приобретения на своем другом конце окончательного профиля, соответствующего заданному окончательному поперечному сечению экструдата.

Другой вариант данного устройства содержит: узел экструзионной головки, имеющий вход для ввода ограничителя растяжения, первый вход для термопластичного материала, входную прорезь для ввода удлиненной полосы материи для прикрепления к одной стороне термопластичного материала, зону добавления, имеющую канал для потока комбинированного экструдата с входом, сообщающимся с зоной добавления, и первый и второй основные манифольды, подсоединенные между первым входом указанного узла и каналом для подачи термопластичного материала в канал в виде первого потока от первого основного манифольда к одной стороне ограничителя растяжения и в виде второго потока от второго манифольда к другой стороне ограничителя растяжения, чтобы поместить ограничитель растяжения внутри потока комбинированного экструдата, при этом указанная материя подводится к потоку комбинированного экструдата после помещения в него ограничителя растяжения, и выходной экструзионный блок, формующий экструдат, который содержит, по меньшей мере, термопластичный материал и ограничитель растяжения.

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего первый термопластичный материал и ограничитель растяжения, включает следующие операции:

подачу к узлу экструзионной головки ограничителя растяжения;

подачу к указанному узлу термопластичного материала в расплавленном состоянии при температуре ниже температуры плавления ограничителя растяжения; и

проведение ограничителя растяжения и термопластичного материала через компонент с ограниченным поперечным сечением для потока, чтобы создать противодавление, способствующее проникновению термопластичного материала внутрь ограничителя растяжения.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный эластомер и ограничитель растяжения, содержит:

первый вход для термопластичного эластомера;

вход для ограничителя растяжения;

зону добавления, в которой происходит заделка ограничителя растяжения в термопластичный эластомер; и

компонент с ограниченным поперечным сечением для потока, создающий, при прохождении через него термопластичного эластомера и ограничителя растяжения, противодавление, чтобы способствовать проникновению термопластичного эластомера внутрь ограничителя растяжения.

Способ экструдирования изделия, имеющего постоянное поперечное сечение и содержащего термопластичный материал и ограничитель растяжения, включает следующие операции:

подачу ограничителя растяжения к узлу экструзионной головки;

подачу термопластичного материала в расплавленном состоянии к указанному узлу при температуре ниже точки плавления ограничителя растяжения, так что происходит заделка ограничителя растяжения в термопластичный материал;

подачу удлиненной полосы материи к указанному узлу и обеспечение ее прикрепления к одной стороне термопластичного материала;

и, по меньшей мере, одну из следующих двух операций:

i) охлаждение указанного узла в зоне его контакта с материей и

ii) обеспечение, по меньшей мере, частичной термоизоляции компонента указанного узла, находящегося в контакте с материей, для уменьшения теплопереноса к материи.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный материал и ограничитель растяжения, содержит:

первый вход для термопластичного материала;

вход для ограничителя растяжения;

зону добавления, в которой происходит заделка ограничителя растяжения в термопластичный материал;

входную прорезь для удлиненной полосы материи; и

компонент указанного узла, контактирующий с материей при ее прохождении через указанный узел и содержащий, по меньшей мере, i) средства его охлаждения, и/или ii) средства терморазделения указанного компонента и других компонентов узла для уменьшения теплопереноса к материи.

Узел экструзионной головки для экструдирования изделия, содержащего термопластичный материал и комплект кабелей для предотвращения растяжения, содержит:

державку для кабелей;

по меньшей мере, одну первую пластину распределителя, которая прикреплена к указанной державке, связана с первым входом для приема первого термопластичного материала и имеет каналы, направляющие поток первого термопластичного материала для обеспечения заделки кабелей, подаваемых от указанной державки,

и, по меньшей мере, одну вторую пластину распределителя, прикрепленную, по меньшей мере, к одной первой пластине распределителя, связанную со вторым входом для приема второго термопластичного материала и имеющую каналы, направляющие поток второго термопластичного материала на поверхность первого термопластичного материала.

Эти и другие аспекты настоящего изобретения применимы к поручням, конвейерным лентам и различным другим изделиям. Например, представленные в данном описании экструзионные способы и устройства могут быть применены в производстве обивки дверей и других деталей транспортных средств, которые могут содержать термопластичный материал, флокированную поверхность и, дополнительно, металлический или иной слой. Достоинством описываемой далее технологии охлаждения является создание предварительных напряжений в экструдированном изделии. Применительно к поручням это обеспечивает повышенную прочность бортовых частей. Применительно к обивке дверей или аналогичным изделиям предложенная технология обеспечивает загибание краев для обеспечения более надежного закрепления.

Подобные и другие преимущества или признаки предложенных решений будут ясны из дальнейшего описания.

Краткое описание чертежей

Специалисту будет понятно, что описываемые далее чертежи представлены только для целей иллюстрации и никоим образом не ограничивают объема изобретения.

На фиг.1 в перспективном изображении показано экструзионное устройство.

На фиг.2а в перспективном изображении показаны охлаждающая ванна и приемное устройство для поручня.

На фиг.2b в вертикальном сечении изображен один конец охлаждающей ванны, иллюстрирующий организацию водяной завесы.

На фиг.3 в перспективном изображении показан блок, несущий трубки для армирующих кабелей; другие компоненты узла экструзионной головки (далее - головки) показаны штриховыми линиями.

На фиг.4 схематично, в перспективном изображении иллюстрируется формирование профиля внутри головки.

На фиг.5 и 6 показано постепенное формирование профиля поручня после его выхода из головки.

На фиг.7 показано поперечное сечение экструдата на выходе головки.

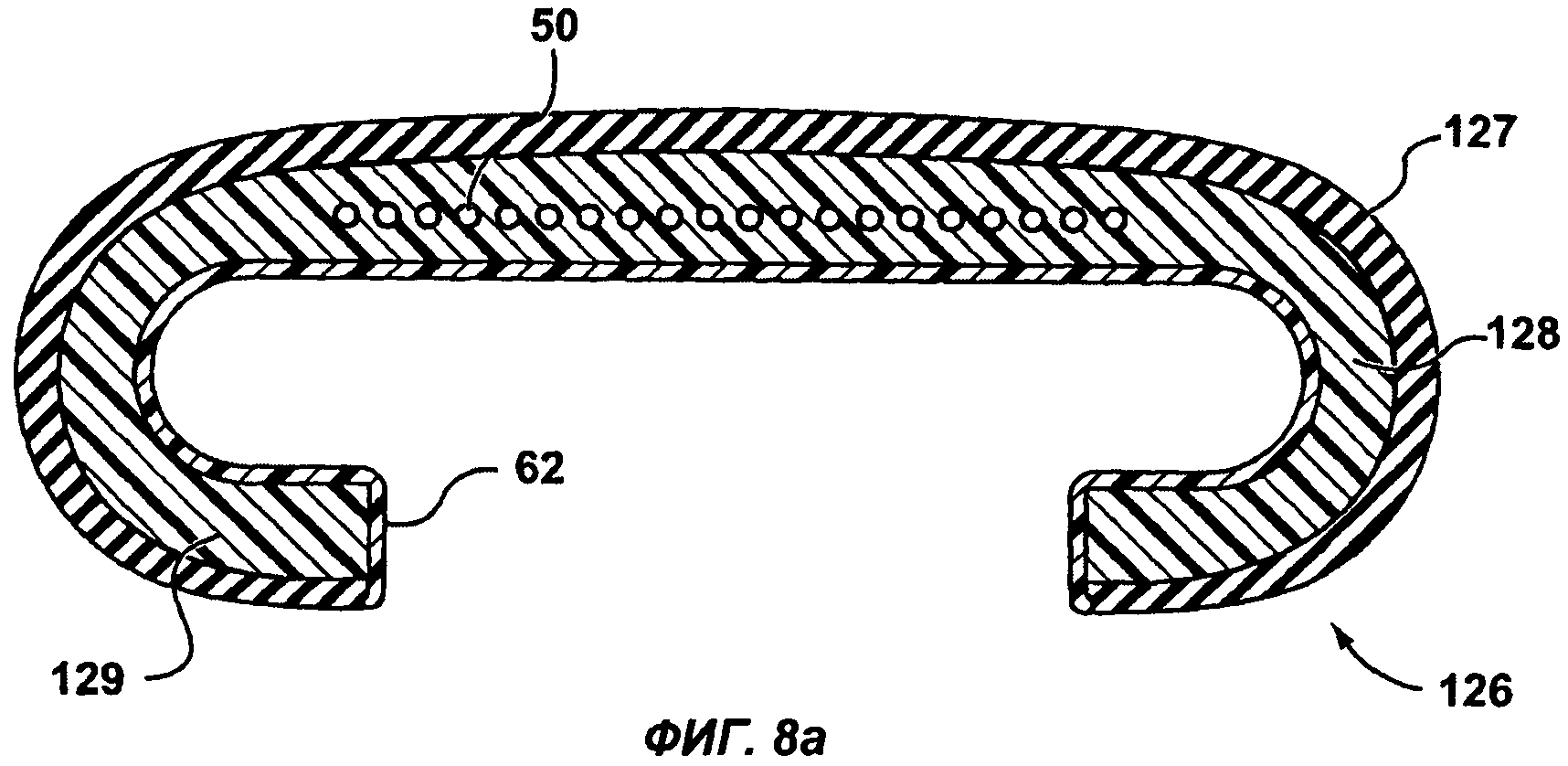

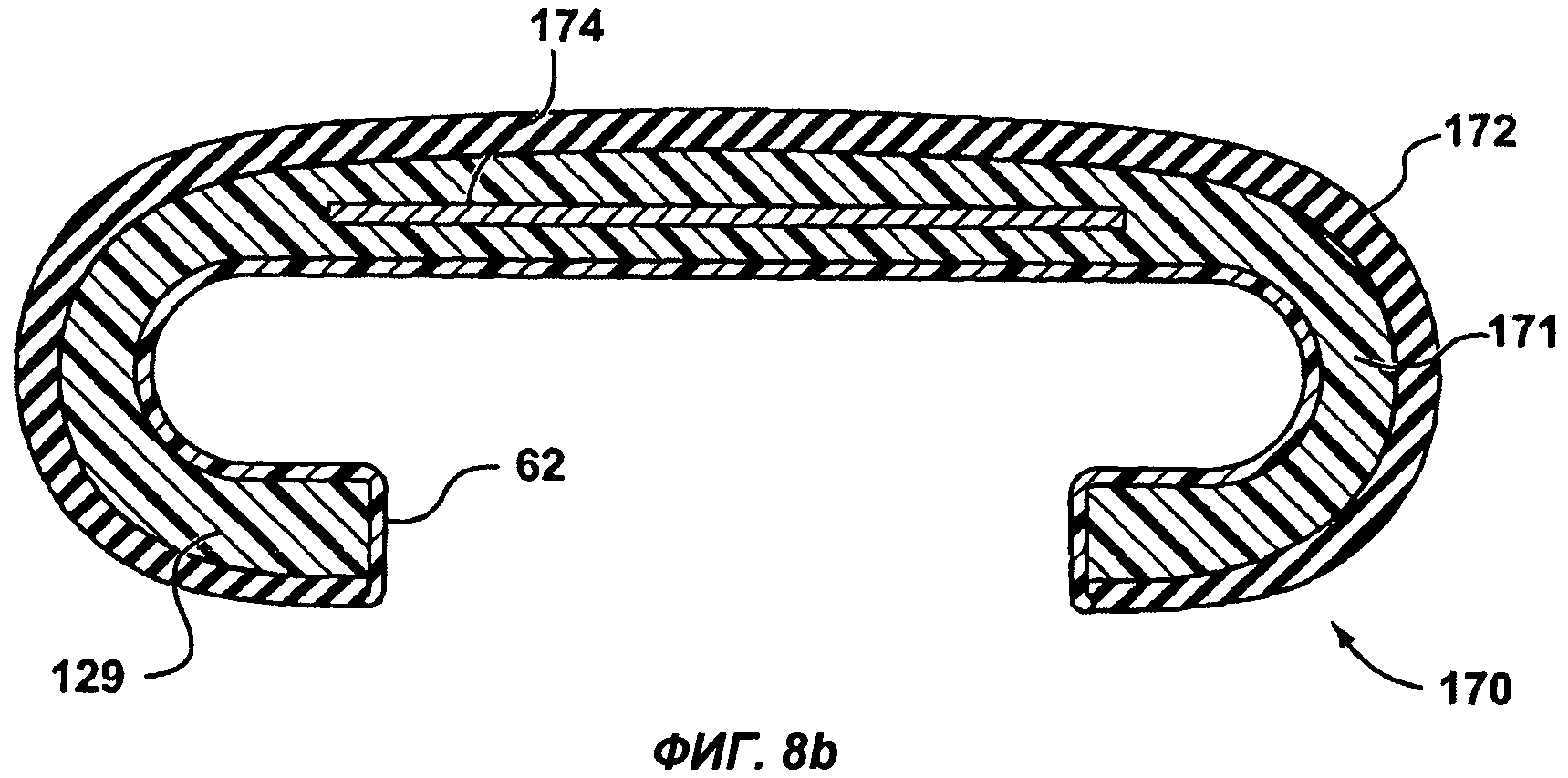

На фиг.8а-8е представлены, в поперечном сечении, различные варианты готового поручня.

На фиг.9 головка показана на виде сзади.

На фиг.10 в перспективном изображении показана часть калибратора, обеспечивающего формирование внутреннего профиля поручня.

На фиг.11 на виде сбоку штриховыми линиями показаны различные каналы внутри головки.

На фиг.12 каналы внутри головки показаны штриховыми линиями на виде в плане.

На фиг.13 в перспективном изображении показан компонент головки.

Фиг.14, на которой на виде сбоку представлена часть узла подачи кабелей, иллюстрирует нанесение адгезива, сушку и предварительный нагрев.

На фиг.15а в перспективном изображении, на виде сверху и сзади, представлен узел головки.

На фиг.15b узел головки представлен в перспективном изображении, на виде сверху и спереди.

На фиг.15с узел головки представлен в перспективном изображении, на виде снизу.

На фиг.16a-16f представлены перспективные изображения, иллюстрирующие процесс сборки узла головки.

На фиг.17а, 17b державка для кабелей, образующая часть узла головки, показана в перспективном изображении, со своих противоположных концов.

На фиг.17с державка для кабелей по фиг.17а и 17b показана на виде с одного из концов.

На фиг.17d и 17е данная державка показана в разрезах плоскостями ВВ и АА (см. фиг.17с) соответственно.

На фиг.18а, 18b в перспективном изображении, на видах с противоположных концов, показан узел гребня.

На фиг.18с узел гребня показан на виде с одного из концов.

На фиг.18d узел гребня показан в разрезе плоскостью DD (см. фиг.18с).

На фиг.19а-19с в перспективном изображении показаны выходные блоки головки.

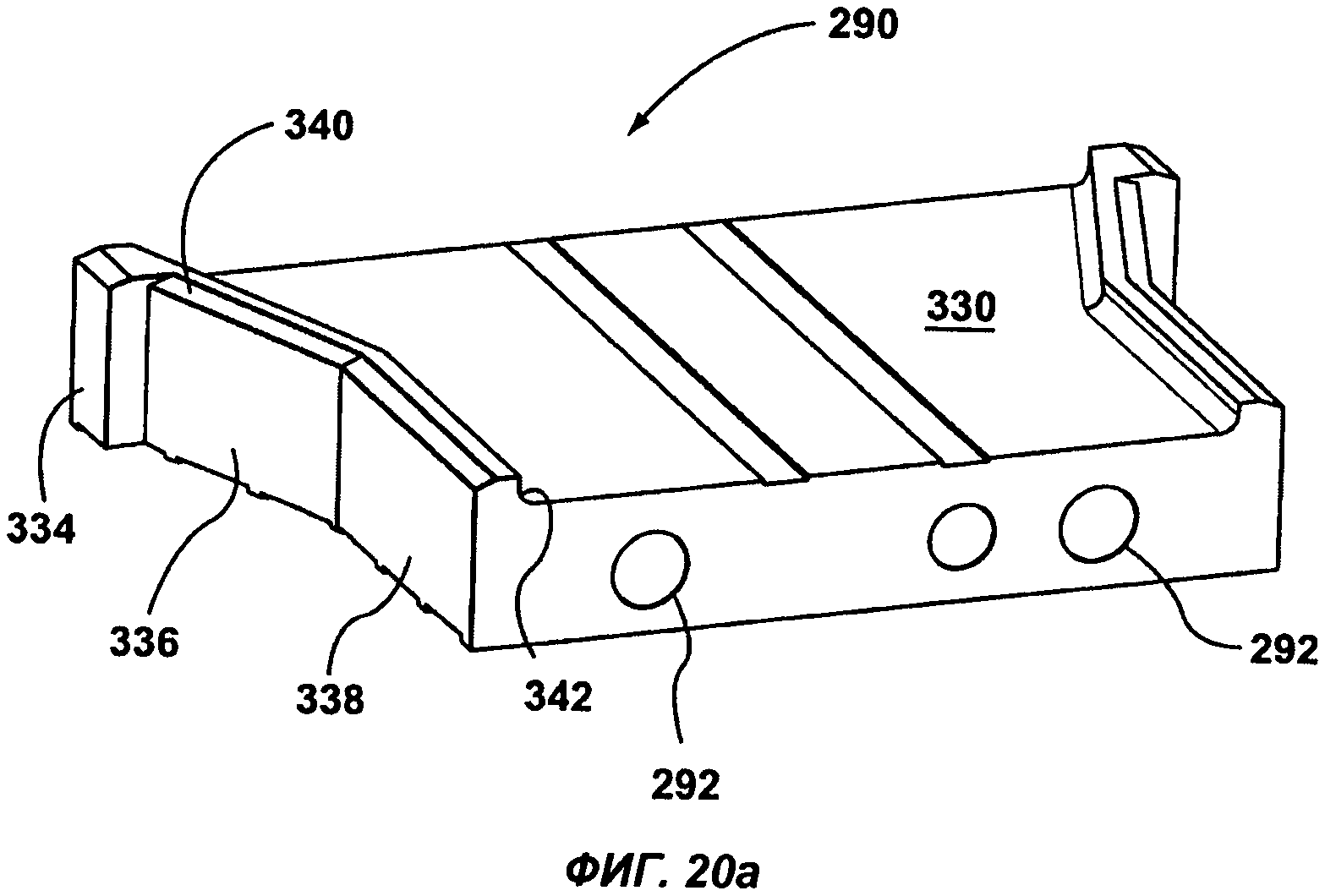

На фиг.20а, 20b в перспективном изображении показан опорный блок для экструдата.

На фиг.21а, 21b в перспективном изображении показаны верхние блоки головки.

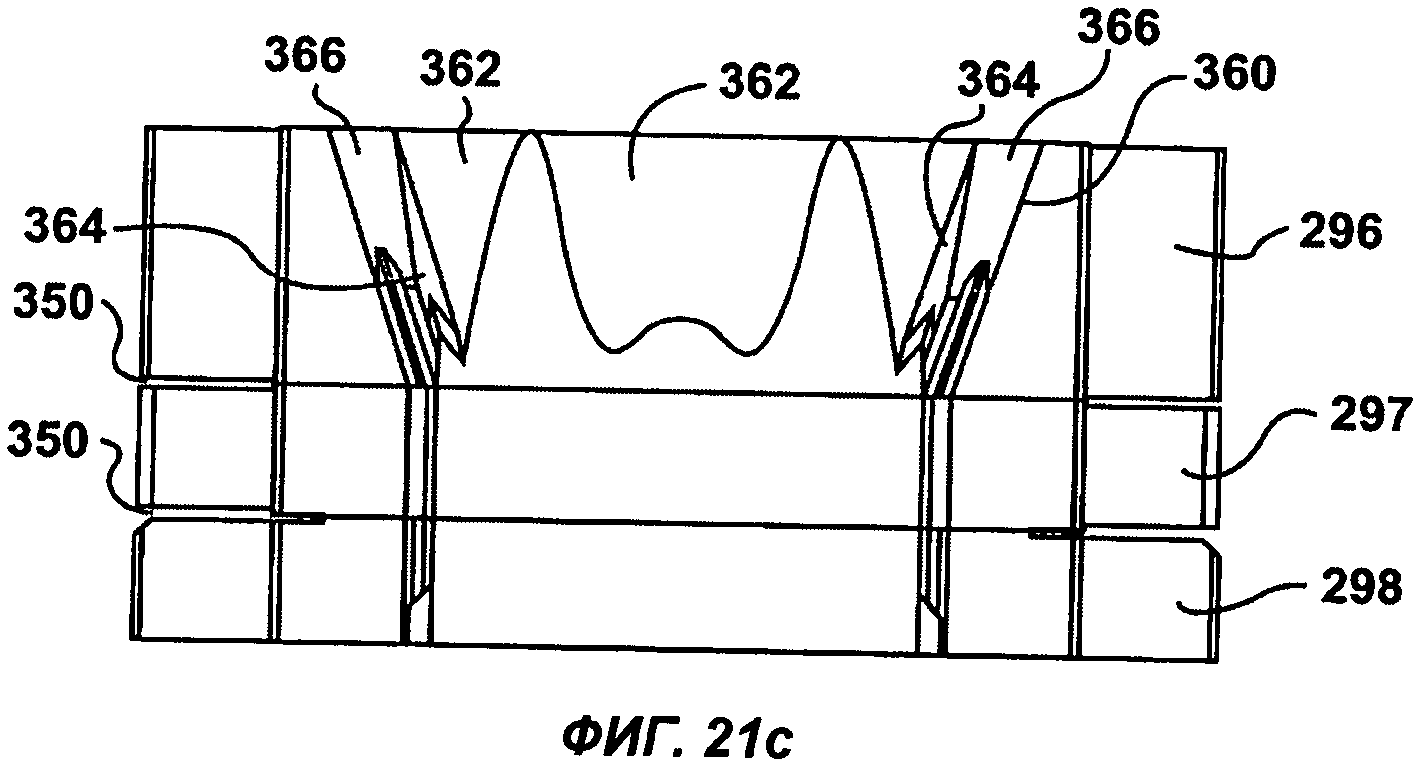

На фиг.21с верхние блоки по фиг.21а и 21b показаны на виде снизу.

Осуществление изобретения

Далее будет описаны различные устройства и способы, чтобы охарактеризовать вариант осуществления каждого изобретения из предлагаемой группы изобретений. Приводимые далее примеры не накладывают на эти изобретения никаких ограничений, причем любое изобретение может охватывать устройства и способы, не рассмотренные в данном описании. Изобретения не ограничены устройствами и способами, обладающими всеми признаками конкретных устройств и способов, которые будут описаны далее, или признаками, общими для всех описываемых устройств. Любое из изобретений может соответствовать комбинации элементов, рассмотренных в различных частях данного описания. Какое-то из описываемых устройств или способов может не соответствовать ни одному из изобретений заявленной группы. При этом заявитель и авторы сохраняют свои права на любое изобретение, воплощенное в любом из описанных далее устройств или способов, но не включенное в прилагаемую формулу. Раскрытие такого изобретения в данном описании не означает, что заявитель и авторы отказываются от него и передают его в свободное использование.

На фиг.1 показан пример устройства, обозначенного в целом, как 20. Устройство 20 содержит несколько основных компонентов, включая узел 22 экструзионной головки (далее - головки), узел 100 подачи кабелей и механизм (катушку 60) для подачи из рулона материи для слоя скольжения.

Термопластмасса для поручня является термопластичным эластомером, имеющим выбранную твердость. Как показано на фиг.1, узел 22 головки имеет главный вход 34 и вспомогательный вход 70 для горячей, расплавленной термопластмассы. Входы 34, 70 могут быть выходами обычных червячных экструзионных машин (экструдеров). Может использоваться любая машина, способная выдавать нужный материал при требуемых условиях по температуре и давлению. Дальше будет показано, что такие машины должны быть способны подавать материал с требуемой скоростью.

От узла 22 головки отходит калибратор 112, 134. Как будет описано далее, калибратор 112, 134 может иметь по своей длине различные секции, связанные одна с другой, при этом, по меньшей мере, в ведущие секции калибратора может подаваться вакуум, чтобы обеспечить придание поручню требуемого внутреннего профиля.

Как показано на фиг.2а, калибратор 112, 134 проходит, для охлаждения поручня, через охлаждающую ванну 132. После выхода из этой ванны поручень проходит через приводной узел 150, после чего он наматывается на приемный барабан 155.

Далее со ссылками на фиг.3, 4, 7, 9, 11 и 12 будут описаны детали узла 22 головки. Во-первых, как показано на фиг.11 и 12, в узле 22 имеется несколько различных зон, соединенных с образованием узла головки.

Во входной зоне 24 полимер, поступающий от главного входа 34, разделяется на два потока, текущих над комплектом кабелей и под ним. Следующей является зона 26 сужения, проходы в которой сделаны относительно узкими, чтобы осуществить дросселирование потока полимера и создать однородное противодавление, обеспечив тем самым, по существу, равные расходы обоих потоков.

Далее расположена зона 28 встраивания кабелей. У нее имеется входная часть 28а, в которой верхний и нижний потоки полимера объединяются выше и ниже комплекта кабелей, и выходная часть 28b, в которой полимер равномерно охватывает комплект кабелей с заделыванием кабелей в полимер. Как будет описано далее, может быть предусмотрен гребень для создания противодавления, чтобы способствовать проникновению полимера внутрь комплекта кабелей.

Следующей является зона 30 добавления слоя скольжения. В этой зоне к сформированному экструдированному профилю подводится материя для слоя скольжения.

Имеется также выходная зона 32, где осуществляется ввод вспомогательного потока полимера, который добавляется к основному потоку экструдата для формирования наружного слоя поручня.

Как показано на фиг.3, первый (главный) вход 34 присоединен к выходу обычного червячного экструдера. В этом качестве может использоваться любая экструзионная машина, способная выдавать выбранный эластомер или иную термопластмассу при требуемых условиях по температуре и давлению. В дополнение к червячному экструдеру может использоваться также насос для подачи расплава. Альтернативно, вместо обычного червячного экструдера можно применить сдвоенный червячный экструдер, позволяющий использовать смесь полимеров.

Короткий входной участок 36 разветвляется с подсоединением к нижнему и верхнему распределительным каналам 38, 39. Эти каналы хорошо видны на фиг.11, тогда как на фиг.12, на виде сверху, в разрезе показано, как канал 38 (аналогично каналу 39) плавно поворачивает на 90°. Далее эти каналы 38, 39 подсоединяются соответственно к первому (нижнему) манифольду 40 и ко второму (верхнему) манифольду 41. Вход 34 образует первое входное средство. Должно быть понятно, что это первое входное средство может быть альтернативно образовано двумя отдельными экструдерами, каждый из которых подключен к одному из каналов 38, 39.

Манифольды 40, 41 равномерно распределяют поток по заданной ширине с переходом соответственно в первый (нижний) и второй (верхний) дроссели 42, 43. Дроссели 42, 43 могут иметь постоянную ширину. Однако, как это можно видеть на фиг.11, их глубина может быть существенно уменьшена по сравнению с манифольдами 40, 41. Это сделано, чтобы обеспечить контролируемое сопротивление потоку в верхнем и нижнем каналах и тем самым получить требуемые расходы через верхний и нижний каналы. Ширина верхнего дросселя 43 может быть больше, чем нижнего дросселя 42, чтобы получить больший расход. Тем самым будет эффективно обеспечено желательное смещение комплекта кабелей к нижней части объединенного потока экструдата.

Дроссели 42, 43 переходят в нижний и верхний объединительные каналы 44, 45. Эти каналы, как показано на фиг.11, имеют большую глубину, а их ширина, как показано на фиг.12, плавно уменьшается до ширины, соответствующей ширине материи для слоя скольжения.

Как показано на фиг.3, промежуточный клиновидный блок 46 пространственно разделяет дроссели 42, 43 и объединительные каналы 44, 45. В блоке 46 установлены трубки 48. Размеры трубок 48 выбраны такими, чтобы они плотно охватывали кабели 50 для армирования поручня (как это будет описано ниже), допуская, тем не менее, свободное скользящее движение кабелей 50 (обозначенное стрелками 52 на фиг.3).

Трубки 48 заканчиваются у выходного конца зоны 28. Хотя это не показано, смежно с концами трубок 48 может быть установлен гребень, расположенный поперек канала. Для проведения испытаний при сравнительно низкой производительности этот гребень может служить для создания противодавления, достаточного, чтобы обеспечить проникновение полимера внутрь кабелей 50. При более высоких производительностях необходимо обеспечить более высокие давления в головке, причем ожидается, что эти давления окажутся достаточными для создания внутреннего давления, обеспечивающего хорошее проникновение полимера. В этом случае, как показано на фиг.3, такой гребень может отсутствовать.

За выходной частью 28b зоны встраивания кабелей имеется единственный канал 56 с прямоугольным сечением. Таким образом, как показано на фиг.11, кабели 50, выходя из трубок 48, оказываются охваченными верхним и нижним потоками полимера и продолжают двигаться вместе с ними по каналу 56.

Должно быть понятно, что описанная схема подведения полимера к кабелям с двух сторон может быть весьма эффективной. Она гарантирует, что кабели будут точно и стабильно позиционированы в готовом изделии и не будут смещены под воздействием какого-либо поперечного потока полимера. Данная схема позволяет также применять и другие формы ограничителя растяжения. Например, можно использовать стальную ленту или ленту, содержащую стальные кабели, заделанные в полимер. При использовании любой ленты (включая ленту 174 из углеволокна, показанную на фиг.8b), важно обеспечить, чтобы полимер поступал к ней с обеих сторон, что гарантирует формирование поручня с высокой точностью.

Можно также объединить стальные кабели в композитную ленту с конструкцией типа сэндвича, в которой стальные кабели заделаны между двумя слоями полимера. Конструкцию завершают два слоя материи, находящиеся с каждой стороны ленты. Такая композитная лента может быть сформирована с помощью устройства, аналогичного устройству, рассматриваемому в данном описании. Более конкретно, стальные кабели можно подавать в головку, тогда как полимер может подаваться выше и ниже кабелей. Затем, после заделки кабелей в составной поток полимера, через прорези, аналогичные прорези, применяемой для материи 62, образующей слой скольжения, в головку подаются ленты из соответствующей материи. При этом подобная конструкция может быть реализована в качестве дополнительного блока узла 22 головки. В таком варианте композитная лента формируется непрерывно на участке, предшествующем зоне 28 встраивания кабелей, и подается в эту зону. Преимуществом такого варианта является возможность использования в композитной структуре, непосредственно окружающей кабели, различных сортов полиуретана или иного полимера. Подобная конструкция показана на фиг.8с, где дополнительные ленты (прослойки материи) обозначены, как 190, а дополнительный слой полимера, как 188.

Известную проблему в конструкциях поручня составляет истирание кабелей. В некоторых приводах поручня, таких как линейные приводы, часть тела поручня, несущая кабели, при прохождении через пары приводных роликов подвергается огромным расплющивающим нагрузкам. Это может привести к истиранию кабелей и к их отделению от окружающего полимера. Приводы других типов создают иные нагрузки. За счет отдельного заделывания кабелей в композитную ленту и выбора полимера требуемого качества можно подбирать характеристики поручня. Было обнаружено, что гребень, создающий высокое давление, в сочетании с полугибким адгезивом обеспечивает хорошее проникновение к нитям (проволокам) кабеля и обеспечивает защиту каждого кабеля, предотвращая или, по меньшей мере, уменьшая истирание.

Показанная на фиг.1 и 11 катушка 60 с материей для слоя скольжения установлена на валу (не изображен). Вал должен быть подсоединен к приводу механизма для обеспечения требуемого натяжения указанной материи. Материя 62 для слоя скольжения сходит с катушки 60 в виде плоской ленты. Эта материя вводится через входной щелевой канал 64, расположенный перед входной частью 28а зоны 28. У канала 64 имеется угол 64а, на котором данная лента поворачивает примерно на 70°, и, далее, угол 64b, за которым лента расположена горизонтально. Углы 64а, 64b могут иметь покрытие из материала TEFLON™ (политетрафторэтилена) или быть сконфигурированы иным образом, снижающим трение. Избыточное трение стремится растянуть материю для слоя скольжения, что может привести к возникновению в ней растягивающих напряжений. Это затруднит создание в поручне обратного изгиба при прохождении через приводной механизм. После прохождения щелевого канала 64 материя 62 для слоя скольжения подводится к нижней стороне композитного экструдата 58 и объединяется с ним.

Материя 62 для слоя скольжения в типичном варианте представляет собой удлиненную полосу ткани, имеющую, по существу, постоянную ширину. Относительно низкий коэффициент трения данной материи 62 позволяет поручню скользить по направляющим. Ширина материи 62 для слоя скольжения, зависящая от размера поручня, может составлять, например, 125-60 мм. В некоторых вариантах данная материя 62 может быть тканью, изготовленной из природного материала, например из хлопка, или из синтетического материала, такого как полиэстер или найлон. Необходимо, однако, учитывать, что термин "материя" в контексте изобретения охватывает и нетканые листовые материалы, обладающие нужными свойствами.

Было обнаружено, что модуль изгиба экструдированного изделия на основе комбинации термопластичных эластомеров и ткани может существенно зависеть от свойств ткани. В первую очередь, это относится к поручню, в котором нейтральная ось задается компонентом, имеющим значительный модуль (например комплектом кабелей) и расположенным на значительном расстоянии от материи. При использовании поперечной головки экструдера ткань может подвергаться действию значительного растягивающего усилия в продольном направлении, которое может приводить к искажению ее формы и к растягиванию. Такое растяжение зависит от свойств ткани, приложенного усилия и температуры. В случае поперечной головки ее высокая температура и соответствующая температура расплавленного полимера могут приводить к ослаблению синтетической ткани; в результате возможно ее значительное растяжение даже при относительно малых нагрузках. После того как ткань растянется и охладится, ее изменившиеся свойства будут перенесены в новое изделие. Это может неблагоприятно повлиять на свойства изделия в целом. Ткань, которая подверглась значительному растяжению, будет, как правило, иметь более высокий модуль и меньшую способность к растяжению, чем та же ткань в начале изготовления поручня.

Материя 62 для слоя скольжения может быть предварительно подвергнута усадке. Было обнаружено, что, если этого не сделать, характеристики по растяжению могут быть низкими, особенно если требуется обратный изгиб поручня в приводном механизме. Материя после предварительной усадки обычно способна к большему растяжению. Предварительная усадка может быть осуществлена пропусканием материи 62 между нагретыми пластинами непосредственно перед ее поступлением в узел 22 головки. Было также обнаружено, что нагрев улучшает адгезию материи к термопластичному материалу.

Пример способа и устройства для предварительной обработки слоя скольжения описан в патентной заявке США №60/971,156, поданной заявителем настоящего изобретения 10 сентября 2007 и озаглавленной "УСТРОЙСТВО И СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ СЛОЯ СКОЛЬЖЕНИЯ ДЛЯ ПОРУЧНЕЙ ИЗ ЭКСТРУДИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА", а также в основанной на ней международной заявке РСТ/СА2008/001600, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

Как показано на фиг.4, композитный экструдат 58 сначала соответствует полной ширине материи 62 для слоя скольжения. В зоне 30 добавления (фиг.11) слоя скольжения края этого слоя отгибают вверх, чтобы он покрывал боковые стороны экструдата, который приобретает квадратное поперечное сечение. В результате ширина поперечного сечения экструдата, т.е. объединенного экструдированного потока 58 (фиг.4) уменьшается, а его высота (глубина) соответственно увеличивается, чтобы сохранялось постоянное поперечное сечение.

На фиг.13 показаны вставки 160 в головку, являющиеся зеркальными отражениями одна другой, и часть зоны 28 встраивания кабелей. Вставки 160 служат для отгибания вверх краев 63 материи для слоя скольжения (показанных на фиг.5). Каждая вставка 160 имеет изогнутую поверхность 162, которая является плоской (горизонтальной) на одном конце вставки и имеет увеличивающийся угол наклона, становясь вертикальной на другом ее конце, чтобы осуществить отгибание материи.

На фиг.11 схематично показан щелевой канал 164 для формирования дополнительной прослойки материи в сечении поручня. Эта дополнительная прослойка формируется между композитным экструдатом 58 и потоком, поступающим от вспомогательного входа 70. Более конкретно, на фиг.11 показано, что между зоной добавления слоя скольжения и выходной зоной может быть выполнен канал, аналогичный каналу 64. При этом должно быть понятно, что базовый принцип формирования по отдельности двух потоков полимера (например полиуретана) на каждой стороне материи может быть реализован в различных вариантах. Например, дополнительная прослойка необязательно должна быть сформирована между двумя потоками от первого и второго входов. Можно, например, отвести часть потока от любого из этих входов и создать для дополнительной прослойки сэндвич-конфигурацию между отведенным и основным потоками.

Вспомогательный вход 70, как и основной вход, может быть подсоединен к обычному червячному экструдеру, в качестве которого также можно использовать любую подходящую экструзионную машину, возможно, в сочетании, с насосом для расплава. Вход 70 через канал 72 переходит в выходную зону (выходной блок) 32. Канал 72 подсоединен к стандартному манифольду 74, именуемому "манифольд в форме вешалки", который равномерно распределяет поток по всей ширине композитного экструдата (экструдированного потока) 58. В сечении манифольд 74 имеет по своим сторонам два направленных вниз канала с относительно узким промежутком между ними, причем ширина промежутка увеличивается сверху вниз.

На фиг.9 головка показана на виде сзади. Видно, что выходная зона 32 содержит нижний и верхний компоненты 80, 81 головки. Эти компоненты соединены обычным образом, посредством болтов, введенных в отверстия 82. Манифольд 74 показан штриховыми линиями.

В нижнем компоненте 80 головки образован прямоугольный канал 84, в котором материя 62 для слоя скольжения вводится в композитный экструдат. Чтобы принимать дополнительный материал от второго входа 70 с формированием требуемого профиля поручня, верхний компонент 81 головки может формировать криволинейный профиль 86 с двумя вершинами.

Профиль канала для композитного экструдата 58 (фиг.4) перед манифольдом 74 показан в виде линии 88 (фиг.7 и 9), форма которой будет зависеть от формы экструдируемого поручня. В данном примере вход 70 и связанная с ним экструзионная машина имели довольно низкую производительность, поэтому площадь поперечного сечения, которая могла быть заполнена материалом от входа 70, т.е. площадь участка поперечного сечения между линией 88 и профилем 86, была ограничена.

Для поручней небольшого размера линия 88 будет прямой, так что композитный экструдат 58 на входе в манифольд 74 будет иметь сечение в форме прямоугольника, как это показано на фиг.7. Как показано на фиг.9, для поручня большего размера линия 88 может охватывать трапецеидальный центральный участок. Другими словами, экструдату 58 может быть придан в сечении профиль прямоугольника с наложенной на него трапецией. Такой профиль формируется, если края материи 62 для слоя скольжения отогнуты вверх. Тем самым уменьшается участок поперечного сечения, который нужно заполнить материалом с входа 70. Как показано на фиг.9, вспомогательный материал, поступающий от входа 70, всегда доходит до края поперечного сечения. Предусмотрено, что только вспомогательный поток имеет желательную окраску, поскольку именно он образует наружную поверхность поручня, тогда как основной поток может быть прозрачным или неокрашенным. Должно быть понятно, что для двух потоков может быть использована любая комбинация окрашенного и прозрачного материалов. Например, если используется дополнительная прослойка, первый поток может быть окрашенным, а второй прозрачным, чтобы сделать видимым рисунок на дополнительной прослойке. На фиг.4 подача дополнительного потока схематично показана стрелками 90.

Далее, со ссылками на фиг.1 и 14, будет описан узел 100 подачи кабелей. Имеется множество кабельных катушек 102, каждая из которых несет единственный многожильный стальной кабель, пригодный для использования в поручнях. Кабельные катушки 102 могут быть установлены на соответствующих валах (не изображены), снабженных тормозными средствами, которые обеспечивают нужное натяжение кабелей. Кабельные катушки 102 можно поместить в объем с контролируемой температурой и влажностью, чтобы предотвратить коррозию кабелей до нанесения на них адгезива. Кабели 50 перед проходом через аппликатор 106 адгезива могут проходить по направляющему ролику 104, хотя применение этого ролика не является обязательным.

Должно быть понятно, что со временем может происходить усадка поручней, обусловленная истиранием и износом индивидуальных прядей стальных кабелей. Продукты износа, преимущественно стальные, заполняют внутренние полости кабеля. Окисление железа приводит к увеличению объема этого материала, в результате чего поперечное сечение кабелей увеличивается, а длина уменьшается. Полное пропитывание кабеля адгезивом, обладающим отличной устойчивостью к истиранию, может предотвратить или, по меньшей мере, ослабить этот эффект.

Аппликатор 106 адгезива содержит емкость 92 для жидкого раствора адгезива. У нее имеются вход и выход 94, в каждом из которых установлены твердые волоконные или губчатые вкладки, между которыми проходят кабели 50 и которые насыщены раствором адгезива, чтобы способствовать проникновению адгезива внутрь кабелей. Вкладки служат также для обеспечения герметичности емкости 92. Чтобы сформировать достаточное покрытие адгезивом, аппликатор 106 может содержать на своей выходной стороне трубки, через которые проводятся кабели 50, причем размеры трубок подбираются из условия получения требуемого слоя адгезива. Аппликатор 106 адгезива может также использоваться для обеспечения натяжения кабелей. Перед входом в узел 22 головки кабели проходят над вентиляторами 96, которые удаляют растворитель, обеспечивая удерживание адгезива на кабелях. Затем кабели 50 проходят через туннель 108 с горячим воздухом, соединенный с объемом, где находятся вентилятор 98 и нагреватель или другой источник горячего воздуха. Туннель служит для предварительного нагрева кабелей 50 с покрытием до температуры около 150°С или до иной температуры, способствующей удерживанию адгезива. Альтернативно, могут использоваться панельные инфракрасные излучатели или иные нагревательные устройства. Для наглядности кабели, проходящие вокруг ролика 104, показаны пространственно разделенными. Однако при прохождении через аппликатор 106 адгезива, над вентиляторами 96 и через туннель 108 кабели могут быть взаимно параллельными при одинаковых промежутках между ними.

Показанное на фиг.7 сечение на выходе узла 22 головки соответствует промежуточному экструдату 110. Температурные условия внутри головки таковы, что на выходе из нее полимер все еще является расплавленным, т.е. его температура превышает точку фазового перехода. Ниже точки перехода модуль упругости материала при сдвиге превышает модуль потерь, тогда как выше этой точки модуль потерь превышает модуль упругости при сдвиге. Модуль упругости при сдвиге - это компонента отклика, ассоциированная с тенденцией материала помнить свои размеры до деформации, тогда как модуль потерь - это компонента отклика, связанная с рассеянием энергии и ассоциированная с потоком в процессе деформации (см. Eckstein et al. "Thermoforming Thermoplastic Polyuretans", Plastics Engineering, May 1995, p.29). Температура является такой, при которой полимер все еще является жидким, но имеет высокую вязкость. Следовательно, полимер является высокостабильным в том смысле, что он будет сохранять в течение некоторого времени свой криволинейный профиль с двумя пиками и не будет быстро расплываться с принятием плоского профиля. В то же время, он обладает свойствами жидкости, т.е., как будет описано далее, он может профилироваться и формоваться для придания ему требуемой формы в поперечном сечении, без проявления тенденции вернуться к своему состоянию до формования. Более конкретно, можно без труда получить профиль с острыми гранями.

У поручня имеются, по меньшей мере, два свойства, которые позволяют применить к нему описанную технологию экструзии. Во-первых, у поручня имеется слой скольжения. Во время прохождения по калибратору 112 слой скольжения, по существу, действует как конвейерная лента, несущая все еще расплавленный термопластичный полиуретан (ТПУ). На этой стадии ТПУ является крайне липким, так что, вступая в контакт с любой твердой поверхностью, он стремится прилипнуть к ней. Другими словами, нельзя допустить непосредственный контакт между ним и калибратором 112. Кроме того, если любой формообразующий ролик или подобный компонент должен контактировать с ТПУ, его необходимо охлаждать, чтобы ТПУ, по меньшей мере, локально приобрел "корку" для предотвращения прилипания.

Второе свойство состоит в том, что поручень имеет простой, плавно изменяющийся наружный профиль. Такой профиль легко придать в пределах калибратора. В отличие от этого, поверхности сложной формы с выступающими частями, углами и острыми краями не могут быть сформированы по описанной технологии; для их формования нужна специально профилированная экструзионная головка.

Для придания промежуточному экструдату 110 окончательного профиля поручня 126 используется удлиненный калибратор 112, имеющий набор секций. Как показано на фиг.10, калибратор содержит основание 114 и верхнюю секцию 116, задающую опорную поверхность. Профиль верхней секции 116 монотонно и плавно изменяется, чтобы сформировать профиль поручня. Вдоль верхней секции 116 проходит канал 118, с которым сообщаются прорези 120. С каналом 118 сообщается также порт 122, связанный с источником вакуума. С его помощью внутри канала 118 поддерживается вакуум на уровне 27-41 кПа. Назначение вакуума состоит в том, чтобы материя 62 для слоя скольжения и, следовательно, экструдат всегда точно соответствовали профилю калибратора 112. Уровень вакуума определяется этим требованием точного соответствия профиля экструдата профилю калибратора 112, однако, вакуум не должен быть слишком высоким, чтобы не создавать дополнительное сопротивление. При использовании высокой степени вакуума будет необходимо прикладывать большее усилие, чтобы перемещать поручень вдоль калибратора, а это может привести к вытягиванию материи 62 для слоя скольжения.

На фиг.5 и 6 иллюстрируется монотонное изменение профиля. Из фиг.5 видно, что сначала опускают вниз края профиля, чтобы ослабить эффект наличия двух вершин в исходном профиле, показанном на фиг.7. Следует отметить, что края слоя скольжения, обозначенные на фиг.5, как 63, прижаты к боковым участкам калибратора 112. Модифицированный профиль промежуточного экструдата обозначен на фиг.5, как 110а. Указанные края 63 поддерживаются по всей длине калибратора 112. Чтобы сформировать закругленные участки С-образного профиля поручня, его боковые стороны постепенно опускают, пока они не станут вертикальными. Затем их начинают отгибать внутрь и вверх, чтобы окончательно образовать С-образный профиль поручня. Как можно заключить из фиг.6, точная длина калибратора 112 будет зависеть от желательной производительности.

Калибратор 112 может нагреваться или охлаждаться, чтобы поддерживать экструдат при температуре, идеальной для формования. Возможность реализации этого условия определяется тем, что контактная поверхность образована материей, которая остается в твердом состоянии в течение всего процесса, тогда как расплавленный материал не контактирует с калибратором и, следовательно, не может прилипать к его материалу. В зависимости от скорости (определяемой производительностью), с которой экструдат движется по калибратору 223, может оказаться необходимым использовать охлаждение, чтобы поддерживать калибратор при требуемой температуре, например при 50°С.

Окончательный профиль поручня 126, который формируется у конца калибратора 112, показан на фиг.6 и 8а. Как было упомянуто, по длине калибратора материал поддерживается в расплавленном состоянии. Как известно, термопластичные эластомеры и особенно термопластичный полиуретан не имеют определенной температуры плавления. Скорее, материал характеризуется модулем упругости при сдвиге (модулем сдвига), который является компонентом упругого отклика, ассоциированным с тенденцией материала к упругому поведению, т.е. к запоминанию своих размеров до деформации, а также модулем потерь, связанным с рассеянием энергии и ассоциированным с потоком при деформации, тогда как состояние, в котором находится материал, характеризуется отношением между этими двумя модулями. Иногда это отношение, указывающее на состояние материала, представляется, как tgδ ("тангенс дельта"). Когда tgδ существенно меньше 1, материал ведет себя, как твердое тело, когда же tgδ больше 1 - как вязкая жидкость. Оба этих модуля монотонно изменяются при повышенных температурах. Например, в полиуретане с молекулярной массой 152000 значения обоих названных модулей монотонно уменьшаются в интервале температур от 150°С до более чем 200°С, причем модуль сдвига уменьшается быстрее, чем модуль потерь. Как следствие, при температуре около 165°С значение tgδ превысит 1, и это указывает, что далее будут доминировать свойства вязкой жидкости. Как правило, материал должен иметь tgδ более 1 по всей длине калибратора. Для некоторых применений может оказаться приемлемым поддерживать материал при температуре слегка ниже этой точки, по меньшей мере, на части длины калибратора. Кроме того, вследствие теплопотерь с наружной поверхности, температура снаружи поручня будет меньше, чем температура внутри. При этом именно внутренняя температура вокруг Т-образного выреза является критичной, поскольку именно в этой зоне происходят довольно сложные изменения профиля. Наружным слоям придается лишь слегка изогнутая форма. В связи с этим является приемлемым образование небольшой "корки", что соответствует началу затвердевания. Однако у конца калибратора 112 полимер все еще не является затвердевшим. Показанный на фиг.7 исходный профиль с двумя вершинами, приданный промежуточному экструдату, был подобран таким, чтобы получить на другом конце калибратора 112 желательный окончательный профиль.

Соответственно, чтобы охладить полимер и перевести его в твердое состояние, он переносится в блок 130 охлаждения, содержащий охлаждающую ванну 132 (фиг.2а). Как показано на фиг.1, в ванну 132 помещен вспомогательный калибратор 134. Профиль этого калибратора соответствует профилю готового поручня 126. По меньшей мере, первая часть калибратора 134, как и калибратор 112, снабжена вырезом и отверстием, а также связана с источником вакуума. В рассматриваемом примере длина охлаждающей ванны 132 составляет около 3,4 м; соответствующую длину имеет и калибратор 134. Его конкретная длина зависит от производительности. Первый участок калибратора 134 (длиной около 1 м) внутри ванны 132 снабжен прорезями и связан с источником вакуума. Такое выполнение выбрано, чтобы обеспечить точное соответствие профиля поручня профилю калибратора 134 до того, как поручень стабилизируется и, по меньшей мере, частично перейдет в твердое состояние, в котором он будет сохранять свой профиль.

Как показано на фиг.2а, ванна 132 снабжена распылительной штангой 136, имеющей вход 138 и распылительные сопла 140. В некоторых вариантах, проиллюстрированных на фиг.2а и 2b, на входе в ванну 132 находится щелевое сопло 142, которое может создать водяную завесу. Это позволяет обеспечить немедленное и равномерное образование корки на экструдате в случае, если образование корки не было завершено. Если корка не образована, то при распылении воды индивидуальные капли могут оставлять следы на поверхности. Применение равномерной водяной завесы устраняет эту проблему с образованием на поверхности твердого материала (корки). После образования корки поручень можно охлаждать разбрызгиванием без ухудшения внешнего вида поручня. Сопло 142 может создавать водяную завесу внутри ванны под небольшим углом к поручню, чтобы не оставить на нем следов. При создании водяной завесы используется камера 144, имеющая, по существу, круглое сечение и связанная с входом 146 подачи воды.

Вместо водяной завесы можно использовать источник воды, например единственное сопло (не изображено) для смачивания водой первого (по направлению движения) ролика 148. Чтобы обеспечить охлаждение, образование корки на наружной поверхности экструдата и устранение следов головки, можно использовать множество роликов 148. Ролики 148 приводятся во вращение экструдатом. Вода, попадающая на экструдат от первого ролика 148, может собираться на поверхности экструдата между первым роликом 148 и вторым роликом 148, расположенным по направлению движения экструдата за первым роликом. При этом второй ролик 148 можно использовать также и для профилирования наружной поверхности поручня.

Во время работы через распылительные сопла 140 распыляют воду для охлаждения поручня 126. У ванны 132 имеется сток для удаления воды, которая либо сбрасывается, либо проходит через блок охлаждения с возвращением к входу 138. Вода из распылительных сопел 140 может охлаждать поручень 126 для обеспечения затвердевания полимера. Было обнаружено, что такое решение приводит к повышению прочности бортовых частей поручня 126. Хотя механизм этого процесса не вполне ясен, далее будет приведено одно из его возможных объяснений.

В процессе охлаждения поручня 126 сначала будет затвердевать его наружный слой. Как известно, затвердевание сопровождается усадкой материала, т.е. повышением его плотности. Таким образом, сначала появится затвердевший наружный слой, тогда как во внутреннем объеме останется расплав. Следует отметить, что в некоторых вариантах не требуется охлаждать сам калибратор 134. При последующем охлаждении и затвердевании внутреннего объема поручня 126 он также будет проявлять тенденцию к усадке (повышению плотности). Предполагается, что при этом в поручне создаются предварительные напряжения, так что бортовые части поручня, обозначенные на фиг.8а, 8b и 8с, как 129, будут стремиться сблизиться. Предполагается также, что профиль поручня поддерживается материей 62 для слоя скольжения. При этом было обнаружено, что при одной и той же твердости материала можно в любом случае добиться повышения прочности бортовых частей.

Было обнаружено также, что важными факторами могут быть количество тепла, отводимого от экструдата, и временной график теплоотвода. Так, обнаружено, что для эффективного создания предварительного напряжения тепло может отводиться преимущественно от наружной поверхности поручня и данный теплоотвод следует осуществить до выведения из поручня остаточного тепла. Для затвердевания достаточно толстого слоя, примыкающего к наружной поверхности поручня, с тем чтобы дальнейшее охлаждение и, соответственно, усадка привели к возникновению предварительных напряжений во внутреннем объеме, необходимо осуществить отведение достаточного количества тепла. При условии, что это количество тепла будет сначала отведено с наружной поверхности, можно затем обеспечить достаточное охлаждение и затвердевание наружных слоев поручня, благодаря чему при охлаждении и затвердевании внутренних слоев поручня будут иметь место предварительные напряжения. Очевидно, что схема с распылением воды обеспечивает теплоотвод именно снаружи; возможно, что некоторое небольшое количество тепла будет отведено и из внутренних слоев, однако, этот эффект будет несущественным. В рассматриваемом примере не делается никаких попыток отводить тепло через калибратор 134 (фиг.2а). С другой стороны, не предпринимается никаких шагов, чтобы специально термоизолировать калибратор 134 и предотвратить подобные теплопотери. Однако, как было упомянуто, охлаждение может оказаться необходимым для поддержания требуемых температур калибратора, если он работает на высокой скорости.

Поручни должны иметь достаточно прочные бортовые части. В соответствии со стандартными испытаниями, прикладываемое к ним усилие, составляющее более 10 H, должно раздвигать эти части на заданное расстояние. Было обнаружено, что если поручень охлаждается естественным образом, причем равномерно снаружи и изнутри, бортовые части могут оказаться слишком слабыми, чтобы выдержать это испытание. С другой стороны, при создании (посредством описанного способа охлаждения) предварительных напряжений, достигается прочность, превышающая 10 H и находящаяся в интервале 10-20 Н, что сравнимо с аналогичными значениями для обычных поручней.

Усилие разведения на 7 мм бортовых частей поручня, экструдированного описанным способом посредством описанного устройства, может составлять 15 H, по меньшей мере, 10 Н (при измерении с применением зажимного устройства с рабочим размером 30 мм) для термопластичного полиуретана с твердостью 85 по шкале Шор А. Для однородного образца, свободного от предварительных напряжений, который был изготовлен методом компрессионного формования с равномерным нагревом и охлаждением, аналогичное значение составляет 6 Н.

Выходящий из ванны 132 поручень 126 проходит через приводной узел 150. Данный узел содержит верхний и нижний приводные блоки 151 и 152, в каждом из которых используется лента, наложенная на ролики и взаимодействующая с поручнем 126. Нижний приводной блок 152 может быть сконфигурирован с возможностью захвата слоя скольжения с внутренней стороны поручня. Подобные блоки являются типичными для экструзионного формирования. В данном варианте приводной узел содержит двигатель постоянного тока с тахометром в канале обратной связи, благодаря чему обеспечивается точное управление скоростью поручня. В некоторых вариантах погрешность управления скоростью привода составляет всего 0,1%.

Как известно специалистам по экструзии, при точном управлении скоростью экструзии при одновременном точном управлении скоростями потока, проходящего через оба входа 34, 70, профиль экструдируемого поручня 126 и его масса на единицу длины могут быть постоянными в пределах требуемых допусков. Так, при точном управлении допуск для массы на единицу длины может составлять не более 1%. Экструзионные машины работают с постоянной скоростью червяка, чтобы обеспечить требуемую постоянную скорость потока, постоянство которой требует также постоянства других факторов, например температуры и давления. Использование насосов для подачи расплава также может улучшить качество управления и уменьшить скачки скорости.

Через 155 обозначен барабан для приема готового поручня 126. Чтобы сформировать из поручня петлю, можно осуществить сращивание отрезков поручня заданной длины, как это описано, например, в принадлежащем заявителю настоящего изобретения патенте США №6086806, который озаглавлен "Способ сращивания термопластичных изделий" и содержание которого полностью включено в данное описание посредством ссылки.

На фиг.8а представлен профиль готового поручня 126, содержащего кабели 50 и материю 62 для слоя скольжения. Термопластичный эластомер сформован в виде двух слоев, причем внутренний слой 128 образован термопластмассой, подаваемой через первый вход 34, а наружный слой 127 - термопластмассой, подаваемой через второй вход 70. Кабели 50, в копланарной конфигурации, могут находиться во внутреннем слое 128; они могут задавать нейтральную ось изгиба для поручня 126.

В качестве варианта, материя 62 для слоя скольжения может представлять собой полиэстерную пряжу, имеющую плотность около 70 г/м2.

Могут быть выбраны кабели относительно открытой конструкции, чтобы в них мог проникать адгезив. Например, приемлемы стальные кабели, каждый из которых содержит внутренний слой из трех прядей с диаметром 0,20±0,01 мм и 6 наружных прядей диаметром 0,36±0,01 мм. Стальной корд с высокой прочностью на растяжение, плакированный медью, может быть получен от фирмы Bekaert SA (Бельгия).

Может быть использован адгезив на основе растворителя. Однако применим и любой другой подходящий адгезив, например реактивный клей-расплав. В качестве примера, на кабели может наноситься клей THIXON™ 405, производимый фирмой Morton Automotive Adhesives (отделением фирмы Morton International Inc).

Что касается термопластичного эластомера, оба слоя 127 и 128 могут состоять из материала Lubrizol ESTANE™ 58206 с твердостью 85 по шкале Шор А. Для некоторых применений может оказаться желательным изготовить наружный слой поручня из более твердой термопластмассы. Для этой цели применим Lubrizol ESTANE™ 58277 с твердостью 45 по шкале Шор D; более мягким материалом для внутреннего слоя 128 в этом случае может быть Lubrizol ESTANE™ 58661 с твердостью 72 по шкале Шор А. Для наружных применений, в которых поручень может быть открыт для дождя и других воздействий, для наружного слоя 127 может быть использована водостойкая термопластмасса на основе полиэстера, такая как Lubrizol ESTANE™ 58300 с твердостью 85 по шкале Шор А. Для некоторых приложений подходит Lubrizol ESTANE™ 58226. Применимы и другие термопластмассы.

На фиг.8b и 8с в сечении показаны другие варианты поручня. Поручень 170 по фиг.8b содержит слой скольжения из материи 62 и внутренний и наружные слои 171 и 172 из термопластмассы. В этом варианте индивидуальные кабели 50 заменены лентой 174 из углеволокна.

Вариант поручня 180 по фиг.8с также содержит слой скольжения. Поручень 180 содержит, кроме того, внутренний и наружный слои 181, 182. В этом варианте ограничитель растяжения образован матрицей 184, которая содержит кабели 186, заделанные в слой термопластичного эластомера 188. С каждой стороны эластомера 188 имеются прослойки 190 материи для формирования сэндвич-конструкции. Как было упомянуто, такая конструкция может быть сформирована на операции, которая составляет одну из частей процесса изготовления поручня и выполняется во входной зоне узла головки, образующей его интегральную часть.

Поручни 126а, 126b с модифицированными профилями показаны на фиг.8d и 8е. По сравнению с поручнем 126 поручни 126а, 126b могут характеризоваться ослаблением эффекта вспучивания кабелей в тяжелых условиях в отношении изгибания, уменьшенным растяжением, уменьшенными изгибными напряжениями и улучшенными усталостными свойствами в условиях цикличных нагрузок, как это описано в предварительной патентной заявке США №60/971,163, поданной заявителем 10 сентября 2007 и озаглавленной "ПОРУЧЕНЬ", а также в соответствующей международной заявке РСТ/СА2008/001599, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

Криволинейный профиль 86 может быть выбран таким, чтобы в результате продвижения по калибратору 112 был сформирован желательный профиль. Должно быть понятно, что соответствие этого профиля заданному не всегда будет точным. С учетом этого можно предусмотреть наличие одного или более показанных на фиг.1 роликов 147, 148 для подрезки в размер. Так, по меньшей мере, одна группа роликов 147 может обеспечивать соответствие (в пределах определенного допуска) общей ширины профиля заданному значению. По меньшей мере, с помощью одного ролика 148 можно обеспечить соответствие заданному значению (в пределах определенного допуска) максимальной толщины профиля. Непосредственный контакт профиля с роликами в данной зоне допустим, поскольку он уже достаточно охлажден и имеет наружную корку, так что ролики не будут прилипать к материалу поручня.

В некоторых вариантах ролики могут быть, по существу, цилиндрическими. Однако, по меньшей мере, верхний ролик 148 может иметь профиль, соответствующий профилю верхнего поручня, т.е. он будет определять контур верхней поверхности поручня. Интервал диаметров ролика не должен быть слишком большим, чтобы не привести к проскальзыванию между участками ролика и поручнем.

Чтобы уменьшить трение, различные компоненты могут иметь покрытие из Тефлона™ (политетрафторэтилена) или быть обработанными иным образом, обеспечивающим малый коэффициент трения. Например, углы 64а, 64b (фиг.11) могут быть покрыты политетрафторэтиленом. Аналогично, калибратор 112 и, по меньшей мере, первая часть вспомогательного калибратора 134 могут иметь покрытие из политетрафторэтилена. Вследствие присутствия вакуума может иметь место значительное давление, прижимающее материю 62 для слоя скольжения к калибраторам, что может приводить к существенному фрикционному эффекту.

Хотя предшествующее описание относилось, в основном, к поручню для эскалатора или аналогичных устройств, должно быть понятно, что оно применимо к различным удлиненным изделиям с постоянным поперечным сечением. Более конкретно, оно применимо к изделиям, тело которых образовано термопластичным эластомером с проходящими сквозь него средствами армирования или предотвращения растяжения и с дополнительным слоем в виде листа материи или аналогичного материала, прикрепленного к данному телу. Такая конструкция часто применяется в конвейерных лентах. В типичном случае такие ленты имеют прямоугольное поперечное сечение с примерно одинаковыми свойствами по ширине ленты.

Действительно, обычно нет необходимости придавать конвейерной ленте сложный профиль, например, как у поручня. Соответственно, процесс формования на калибраторе 112 может быть опущен. При этом описанный выше способ позволяет изготовить конвейерную ленту, армированную кабелями или аналогичными средствами, позиционированными точно на нейтральной оси изгиба, на желательной глубине внутри тела конвейерной ленты. При этом лента может иметь слой материи, прикрепленный к одной ее стороне. Можно произвести также сращивание конвейерной ленты подобно тому, как это описано в вышеупомянутой заявке.

В качестве полимерного материала может быть использован любой подходящий термопластичный эластомер. Эксперименты и испытания показали, что для изготовления поручня подходит термопластичный полиуретан (ТПУ) с твердостью 85 по шкале Шор А. Когда этот материал используется для формирования основной массы поручня, обеспечивается его адекватная адгезия к материи для слоя скольжения, так что нет необходимости применять адгезивы или клеи. Если материалом для слоя скольжения является материя в виде полиэстерной пряжи, ее сила адгезии к ТПУ в готовом изделии составляет в типичном случае 270 Н для ткани шириной 25 мм при отрыве под углом 90°. Например, когда материя из полиэстера экструдировалась через головку при температуре 200°С, сила адгезии составляла 90-135 Н при ширине материи 25 мм, тогда как при температуре головки, равной 215°С, сила адгезии при той же ширине составляла 250-270 Н.

Для этих испытаний использовалась легкая полиэстерная ткань с уточной мононитью. Обычно материалы, использующие мононить, создают значительные трудности в отношении хорошей адгезии. В связи с этим были проведены лабораторные испытания приформовывания материи к ТПУ в нагретом прессе. ТПУ повергался предварительной сушке при 110°С. При температуре пресса 215°С ТПУ насквозь пропитывал материю, но, несмотря на это, сила при отрыве составляла 90 Н для ширины материи, равной 25 мм. С другой стороны, при предварительном нагреве материи до 200°С и ТПУ до 215°С с последующим ламинированием были получены образцы с силой адгезии более 290 Н (при ширине 25 мм).

Как показано на фиг.11, чтобы повысить конструктивную гибкость, в любой слой по толщине может быть дополнительно введена прослойка 164 из материи; ее ввод (как и ввод средств армирования) может быть осуществлен в зоне разделения потока.

Должно быть понятно, что изобретение обеспечивает создание способа экструзии, позволяющего быстро изменять цвет изготавливаемого поручня или другого изделия путем изменения цвета вспомогательного потока или наружного листового слоя (когда он используется).

Должно быть понятно также, что изобретение обеспечивает создание процесса экструзии, который может быть разбит на отдельные операции, каждая из которых, по существу, проста. Поэтому нет необходимости пытаться одновременно осуществлять несколько сложных экструзионных операций. Реально экструдируемый профиль может быть довольно простым, при этом предусматривается, что все элементы могут точно помещаться в заданные места внутри экструдируемого профиля. Материя для слоя скольжения поручня может использоваться как конвейерная лента, несущая экструдат при формировании окончательного профиля поручня. Эта окончательная форма может быть получена путем постепенного изменения области, которая станет внутренним объемом поручня, без необходимости контактирования с наружной поверхностью профиля. Это позволяет наружной поверхности охладиться и затвердеть с формированием блестящей поверхности. Наружная поверхность может охлаждаться путем разбрызгивания на нее жидкости, например воды, чтобы сформировать предварительно напряженные бортовые части и тем самым придать им достаточную прочность. Кроме того, охлаждение компонентов экструзионной головки, взаимодействующих с материей для слоя скольжения, ограничивает ее растяжение и позволяет получить гибкое изделие типа поручня.

Сведения, приведенные в данном описании, позволяют осуществить непрерывное производство поручня простым способом, без необходимости трудоемких процедур ручной настройки, которые требуются при изготовлении известных поручней. Если в качестве полимера используется полиуретан, может быть подобран такой его сорт, который в результате финишной обработки обеспечивает желательный высокий уровень блеска, а также стойкость к царапанию и истиранию, обеспечивающую сохранение такого блеска.

Конструкция поручня, в отличие от известных поручней, может быть простой, не требующей достаточно сложных комбинаций прослоек, чтобы обеспечить требуемые характеристики по прочности и долговечности. Более того, благодаря формированию, посредством охлаждения снаружи, предварительно напряженных бортовых частей, адекватная прочность этих частей может быть достигнута даже при применении относительно мягкого сорта полиуретана.

Было обнаружено, что, соединяя материю для слоя скольжения и полиуретан при повышенных температурах, можно достичь отличных характеристик в отношении связывания, обеспечивающих более высокую прочность на отрыв, чем обычные технологии связывания.

Возможно изготовление поручней бесконечной длины. Чтобы получить законченный поручень в виде петли, можно произвести сращивание его концов, например, как это описано в принадлежащем заявителю патенте США №6086806. Данным методом сращивания можно сформировать стык, неразличимый для обычного пользователя и соответствующий финишной обработке и блеску готового поручня.

Обеспечение двух потоков, подаваемых к узлу головки, позволяет использовать различные полимеры. Для вспомогательного потока, который образует верхний слой, необходимо только обеспечить требуемый вид и цвет поручня. Основной поток может содержать любой подходящий материал, причем от него не требуется быть окрашенным. Он может включать утилизированный материал, который может иметь любую из различных окрасок. Применительно к наружному применению, можно использовать наружный слой, содержащий полиуретан, стойкий к погодным условиям, тогда как для основного потока, поступающего через первый вход, этого не требуется.

Еще один аспект изобретения основан на понимании того, что при изготовлении поручня допуски на Т-образный вырез со слоем скольжения могут быть существенно более жесткими, чем для наружного профиля. Обычно допуски на размеры Т-образного выреза составляют 0,5 мм, тогда как для наружного профиля они могут доходить до 1 мм. Должно быть понятно, что Т-образный вырез должен сопрягаться с направляющими, имеющими соответствующий профиль, так что в этом случае допуски могут быть критичными. Напротив, наружный профиль, если и контактирует, то только с приводными шкивами, взаимодействие с которыми обеспечивается и при больших допусках. На концах используемой верхней части траектории поручня он сначала выходит из отверстия, а затем проходит через другое отверстие, выводящее его на участок под эскалатором. Размеры этих отверстий выбираются так, чтобы предотвратить захватывание пальцев пользователей и различных предметов. Однако и в этом случае допуски на размеры наружного профиля довольно свободные. В связи с этим достаточно применять твердые формующие инструменты только для обеспечения требуемых внутренних размеров.

Далее будут рассмотрены фиг.15-18, на которых представлены детали другого варианта узла 200 головки. Узел 200 головки имеет вход 202 для ввода ограничителя растяжения (или армирующего компонента), например стальных кабелей или стальной ленты, выполненный с задней стороны узла головки. В державке 300 для кабелей, которая будет описана далее, имеется выходное отверстие 204 для экструдата, находящееся на передней части узла 200 головки. Как и в первом варианте, описанном выше, стальные кабели 50 могут подаваться от узла 100 подачи кабелей, который может быть помещен в объем с контролируемой температурой и влажностью.

Имеются также вход 210 для подачи основного полимера и второй вход 212 для подачи вспомогательного полимера. Как будет подробно описано далее, узел 200 головки содержит различные компоненты, соединенные между собой известным образом. Так, компоненты могут быть соединены болтами или иным способом, с применением уплотнений, чтобы устранить утечки расплавленного полимера. На фиг.16a-16f представлены компоненты узла 200 головки, чтобы пояснить, как они собираются с формированием данного узла. Державка 300 для кабелей подробно проиллюстрирована также на фиг.17а-17е, а гребневой блок 400 показан на фиг.18а-18d.

На фиг.16а показана первая пластина 220 распределителя, которая снабжена первой питающей трубкой 222. Эта трубка известным образом подсоединена (как и в предыдущем варианте) к входу 210, связанному с источником расплавленной термопластмассы (полимера). Как и в предыдущем варианте, термопластмасса (полимер) в типичном варианте будет поступать от червячного экструдера или аналогичной машины. Из фиг.16а видно, что первая пластина 220 распределителя является, по существу, цилиндрической и имеет цилиндрическое отверстие 224 для приема державки 300 для кабелей. Как показано на фиг.16а, у данной державки 300 имеются цилиндрическая часть 302, соответствующая цилиндрическому отверстию 224, а также круглый фланец 304 для прикрепления державки посредством болтов к первой пластине 220 распределителя.

Как показано на фиг.16а, в первой питающей трубке 222 имеется отверстие, выходящее в полукруглый канал 226 на передней поверхности 228 первой пластины 220 распределителя. Канал 226 предназначен для того, чтобы направлять поток расплавленного полимера в направлении, обозначенном стрелками.

На фиг.16b показана еще одна первая пластина 240 распределителя, задняя поверхность которой (не изображена) соответствует передней поверхности 228 первой пластины 220 распределителя и которая также снабжена полукруглым каналом для формирования питающего канала. Между обращенными одна к другой сторонами этого канала предусмотрены уплотнения. Данная первая пластина 240 распределителя снабжена также отверстиями 242, которые проходят от ее задней поверхности к передней поверхности 244. В передней поверхности 244 выполнены углубления 246, которые образуют каналы или манифольды, направляющие поток полимера к центру передней поверхности 244, вокруг кабелей 50, служащих для армирования или предотвращения растяжения.

На фиг.16с показана гребневая пластина 250, прикрепленная к передней поверхности 244 первой пластины 240 распределителя. В этой пластине выполнена удлиненная прямоугольная прорезь 252, в которую вставляется гребневой блок 400. Соответственно, размеры прорези 252 согласованы с размерами данного блока. Гребневой блок 400 предназначен поддерживать взаимно согласованное положение стальных проволок или кабелей 50, а также формировать проходы с уменьшенным поперечным сечением, чтобы создавать желательное противодавление для потока полимера, заставляя полимер проникать в индивидуальные пряди кабелей 50.

Гребневой блок 400 сконфигурирован также с возможностью формирования копланарной армирующей конструкции. Эта задача решается путем контролирования и ограничения поперечных течений, стремящихся исказить исходное расположение кабелей. Более конкретно, гребневой блок 400 содержит расходящийся выходной канал 402, предотвращающий возникновение поперечных течений.

Между одной из первых пластин (пластиной 240 распределителя) и гребневой пластиной 250 сформирована первая объединительная камера (или зона), в которой кабели 50 комбинируются с первым потоком полимера для заделки кабелей в полимер.

Выполнение питающей трубки для подачи второго полимера показано на фиг.16d и 16е. Вторая питающая трубка 260 обеспечивает поступление потока полимера от входа 212 к распределителю, сформированному между парой вторых пластин 262, 264 распределителя. Как показано на фиг.16d, вторая пластина 262 распределителя имеет на своей передней поверхности 268 выточку 266, задающую зону потока, которая выполнена расходящейся, чтобы обеспечить однородное течение по всей ширине поперечного сечения экструдата, содержащего полимер и армирующие проволоки или кабели 50. Вторая питающая трубка 260 завершается второй пластиной 264 распределителя, выполненной плоской и сплошной. Аналогично организации подачи первого полимера, вторая питающая трубка 260 должна быть подсоединена к соответствующему источнику вспомогательного полимера, например к червячному экструдеру или иной машине.

Выточка 266, имеющаяся во второй выходной пластине, открывается во вторую объединительную камеру 270, которая задается также нижним элементом 272. Данный элемент содержит первую и вторую части 274, 276. Конструкция из двух частей 274, 276 используется, чтобы облегчить очистку камеры 270, которая задается одной из этих частей.

Можно видеть, что вторая часть 276 имеет выточку 278, чтобы сформировать щель, через которую можно вытягивать материю 280 для слоя скольжения.

Как показано на фиг.16е и 16f, экструдат затем проходит в выходную зону 282, в состав которой входят первый и второй нижние экструзионные блоки 284 и 286 (являющиеся выходными блоками головки). Эти блоки задают канал 288, в котором установлен опорный блок 290 для экструдата. Этот блок снабжен отверстиями 292 для потока хладагента, которым может являться вода или масло. При этом опорный блок 290 может быть установлен с зазором относительно нижних экструзионных блоков 284, 286, чтобы уменьшить теплоперенос к этому блоку от нижних блоков 284, 286. Могут использоваться и керамические покрытия.

В некоторых вариантах опорный блок 290 может быть изготовлен из стали. В других вариантах он может быть изготовлен из высокотемпературной пластмассы, например из материалов CELAZOLE™ или TORLON™. Высокотемпературные пластмассы, как правило, имеют низкие значения теплоемкости и коэффициента теплопроводности, благодаря чему к материи для слоя скольжения внутри головки будет передаваться меньше тепла. Однако предпочтительным материалом для опорного блока 290 может оказаться сталь благодаря ее меньшей стоимости, простоте изготовления и хорошей износостойкости.

Чтобы облегчить перемещение слоя скольжения, несущего экструдат, верхняя поверхность опорного блока 290 может быть снабжена двумя неглубокими вырезами (направляющими) 294. Как показано на фиг.16е, боковые края блока 290 наклонены внутрь, чтобы обеспечить постепенное загибание вверх боковых краев материи 280 для слоя скольжения вокруг краев расплавленной термопластмассы.

На фиг.16d показано построение головки в зоне, в которой поток вспомогательного полимера комбинируется с материей. Вспомогательный полимер распределяется поверх основного полимера и армирования внутри манифольда. Материя 280 входит в головку снизу и подводится вверх к полимерам и армированию. Материя подается в головку при температуре примерно около 50°С, т.е. меньшей, причем, возможно, существенно меньшей, температуры расплава или головки. Это ограничивает максимальную температуру, которую материя достигнет в процессе изготовления поручня. Материя может подаваться после обеспечения ее предварительной усадки, по существу, с нулевым натяжением, что достигается установкой устройств подачи непосредственно снаружи головки. Дополнительные сведения о предварительной обработке слоя скольжения можно найти в предварительной патентной заявке США №60/971,156, поданной заявителем настоящего изобретения 10 сентября 2007 и озаглавленной "УСТРОЙСТВО И СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ СЛОЯ СКОЛЬЖЕНИЯ ДЛЯ ПОРУЧНЕЙ ИЗ ЭКСТРУДИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА", а также в основанной на ней международной заявке РСТ/СА2008/001600, поданной 10 сентября 2008. Содержание обеих заявок полностью включено в данное описание посредством ссылки.

Как показано на фиг.16d и 16f, чтобы завершить выходную зону 282, над первым нижним выходным экструзионным блоком (далее - выходным блоком) 284 установлен верхний экструзионный блок 296, а пара верхних экструзионных блоков 297 и 298 установлена над вторым нижним выходным блоком 286.

Верхние экструзионные блоки 296, 297, 298 могут быть, по меньшей мере, частично термоизолированы, например, путем создания зазора, от нижних выходных блоков 284, 286, которые, в свою очередь, пространственно удалены или иным образом термоизолированы от опорного блока 290. Верхние экструзионные блоки 296, 297, 298 могут нагреваться ленточными нагревателями, чтобы поддерживать экструдированный термопластичный полимер при желательной температуре. Должно быть понятно, что любая термоизоляция никогда не будет идеальной и, в лучшем случае, сможет только ослабить теплоперенос.

Державка 300 для кабелей показана на фиг.17а-17е. Как было упомянуто, у нее имеются цилиндрическая часть 302 и фланец 304. В части 302 имеется полость 306.