Способ изготовления пластикового изделия и форма для формования с раздувом - RU2507068C2

Код документа: RU2507068C2

Чертежи

Описание

В частности, при изготовлении больших пластиковых емкостей посредством экструзионно-раздувного формования часто желательно поместить в изготавливаемую емкость встраиваемые детали. Например, термопластовые топливные баки автомобилей часто снабжены функциональными встраиваемыми деталями, которые либо после изготовления емкости вручную помещаются через одно или несколько ревизионных отверстий в ней, либо во время формования емкости посредством экструзионно-раздувного формования окружаются ею. Для этого известно, что помещаемые встраиваемые детали размещаются на дорне/держателе и располагаются между раскрытыми половинами формы для формования с раздувом так, что экструдированная с ее помощью рукавная заготовка из термопласта экструдируется на держатель и на расположенные на нем детали. При этом рукав надевается на держатель функциональных деталей и на функциональные детали. Затем полуформы замыкаются вокруг держателя и расположенных на нем функциональных деталей. При этом держатель функциональных деталей может быть сварен со стенкой будущей емкости. На следующей операции рукавная заготовка раздается внутри формы. Такой способ известен, например, из DE 60218237 Т2. Известный раздув емкости вокруг встраиваемых деталей по принципу «корабль в бутылке» применяется, в том числе, и тогда, когда помещаемые в емкость встраиваемые детали больше предусматриваемых в ней ревизионных отверстий.

В частности, проблема у термопластовых топливных баков заключается в том, что применяемые для них пластики, как правило ПЭВД, не являются диффузионно-плотными для углеводородов. Поэтому современные термопластовые топливные баки изготавливаются из соэкструдатов с барьерными слоями для углеводородов. Таким образом, можно в самой значительной степени обеспечить герметичность системы «топливный бак», причем, однако, барьерный слой нарушается/прерывается выполняемыми впоследствии отверстиями в стенке бака, так что в зоне выкружек и/или отверстий в стенке возникают потенциальные места утечек летучих углеводородов.

В последнее время все устремления направлены на то, чтобы, по возможности, все встраиваемые детали помещать в топливный бак уже в процессе его изготовления и чтобы поддерживать минимальным число необходимых отверстий в его стенке.

Так называемый раздув вокруг встраиваемых деталей устраняет, правда, эту проблему в отношении величины необходимых отверстий в стенке бака, однако закрепление некоторых из встраиваемых деталей, например, клапанов и т.п., требует при определенных обстоятельствах нарушения целостности его стенки в смысле пробивания, так что число необходимых отверстий за счет этого заметно не уменьшается.

В ЕР 1110697 В1 предложен способ, при котором выходящий из экструзионной головки экструдат замкнутого сечения разрезается с двух диаметрально противоположных сторон, в результате чего получаются две заготовки в виде полотна, которые направляются с помощью направляющего устройства и перед своим формованием удерживаются на расстоянии друг от друга, в то время как между обеими вводится принадлежность, предназначенная для размещения в будущей емкости.

В частности, в отношении имеющегося в распоряжении места для манипулирования встраиваемыми деталями этот способ относительно оптимальный, однако требует высоких затрат на оборудование для ведения еще пластичных в горячем состоянии экструдатов. Кроме того, применение этого способа ограничено пространственно неподвижным расположением экструзионной головки относительно формы для формования с раздувом.

Из JP 5605113333 А известен способ изготовления пластикового изделия в соответствии с ограничительной частью п.1 формулы. Аналогичный способ известен, например, из JP 11254511 А.

В основе изобретения лежит задача создания способа в соответствии с ограничительной частью п.1 формулы, который позволил бы помещать встраиваемые детали в пластиковое изделие без повышения затрат на оборудование и который не был бы ограничен пространственно неподвижным расположением экструзионной головки относительно формы для формования с раздувом.

Эта задача решается посредством признаков п.1 формулы, а предпочтительные варианты выполнения способа приведены в зависимых пунктах.

Под формой для формования с раздувом в смысле изобретения понимается форма, содержащая, по меньшей мере, две полуформы с полостью каждая, которые в полностью замкнутом состоянии образуют гнездо для формуемого изделия. Полуформы могут располагаться на зажимных плитах и могут быть выполнены цельными или составными. Они могут содержать известным образом плунжеры для извлечения из формы поднутрений и т.п. В рамках изобретения форма может иметь также более двух перемещаемых по отношению друг к другу частей, причем для простоты ниже употребляется термин «полуформы».

Предложенный способ имеет, в частности, то преимущество, что уже почти полное (частичное) формование заготовки происходит на первом этапе при неполностью замкнутой форме. За счет того, что рукав с одной стороны открыт (разрезан), между не полностью замкнутыми полуформами посредством манипулятора внутрь изготавливаемой емкости помещаются одна или несколько вкладываемых или встраиваемых деталей и крепятся там, например, посредством сварки с еще пластичной в горячем состоянии стенкой емкости.

В предложенном способе предусмотрено деформирование и формование экструдата за «первый жар», т.е. без дальнейшего нагрева, причем не исключен частичный нагрев помещаемой встраиваемой детали и/или стенки емкости в зоне сварки встраиваемой детали со стенкой емкости для улучшения сварного соединения.

С помощью плунжеров/передних лицевых частей формы заготовка, образуя форкамеру, зажимается сначала между этими передними лицевыми частями. Затем заготовка прикладывается к полостям формы, причем ее контур на этом этапе способа соответствует еще не окончательной форме изделия.

В одном целесообразном варианте способа предусмотрено, что движение замыкания формы происходит в два этапа, причем на первом этапе движения замыкания, по меньшей мере, один вдвигаемый и выдвигаемый плунжер, предпочтительно два охватывающих полости формы плунжера в качестве передних лицевых частей формы зажимают между собой заготовку с образованием, по меньшей мере, одного отверстия.

Целесообразно раздача заготовки в полуформах, а также помещение встраиваемой детали происходят между первым и вторым этапами движения замыкания.

Хотя ниже речь идет об одной встраиваемой детали, изобретение следует понимать так, что в изделие могут помещаться, разумеется, несколько встраиваемых деталей.

Также через боковое отверстие рукавной заготовки и через отверстие между полуформами могут осуществляться и другие манипуляции внутри изготавливаемого изделия.

Способ может касаться изготовления топливного бака, однако изобретение следует понимать так, что предложенным способом может изготавливаться любое пластиковое полое изделие.

В одном варианте способа предусмотрено, что заготовка раздается посредством воздуха для раздува, причем в образованное передними лицевыми частями формы отверстие помещается, по меньшей мере, один раздувной дорн.

Вместо одного отверстия могут быть предусмотрены также несколько отверстий, каждое из которых может служить для размещения одного раздувного дорна.

Целесообразно встраиваемая деталь помещается через образованное передними лицевыми частями отверстие.

В одном предпочтительном варианте способа заготовка посредством захвата снимается с экструзионной головки и помещается между раскрытыми полуформами.

При этом заготовка, например, до или во время помещения между раскрытыми полуформами может раздаваться в направлении периферии или частично вытягиваться. Предусмотренные для этого захваты описаны, например, в публикации DE 10205524 правового предшественника заявителя, на которую ссылка дана здесь в полном объеме, также с целью раскрытия. Целесообразно могут быть предусмотрены фиксация заготовки за удаленные друг от друга концы, а также ее раздача в направлении периферии или вытягивание.

Раздача заготовки происходит лишь в такой степени, как это требуется для совпадения рукавной заготовки с передними лицевыми частями и/или пресс-кантами формы.

Особенно целесообразно, если встраиваемая деталь посредством предпочтительно многоосного манипулятора помещается в частично отформованную заготовку.

В одном целесообразном варианте способа предусмотрено, что после помещения встраиваемой детали или деталей в частично отформованную заготовку в образованное передними лицевыми частями отверстие снова помещается раздувной дорн и в заготовку снова подается воздух для раздува, чтобы удалить возможные образующиеся складки, в частности, в зоне между пресс-кантами формы и передними лицевыми частями.

После этого полуформы могут быть замкнуты, а пластиковое изделие может быть окончательно раздуто.

Лежащая в основе изобретения задача решается далее посредством формы для формования с раздувом пластикового изделия, в частности, для осуществления описанного выше способа, причем форма включает в себя, по меньшей мере, две, образующие формирующее гнездо полуформы, совершающие по отношению друг к другу движение раскрытия и замыкания, по меньшей мере, одна полуформа, предпочтительно обе, снабжены, по меньшей мере, одним, охватывающим соответствующую полость плунжером в качестве передней лицевой части, который снабжен, по меньшей мере, одной выемкой для образования отверстия для размещения раздувного дорна и/или для ввода манипулятора.

В одном целесообразном варианте формы предусмотрено, что она включает в себя, по меньшей мере, один раздувной дорн, имеющий огибающий уплотнительный поясок, который при раздаче заготовки герметично прилегает к переместившимся до упора передним лицевым частям.

Целесообразно передние лицевые части выполнять с возможностью вдвигания и выдвигания из плоскости разъема полуформ, например, гидравлически.

Во избежание образования слишком большого количества облоя целесообразно, если передние лицевые части повторяют контур полостей. При этом передние лицевые части необязательно должны состоять каждый из отдельных сегментов плунжеров, а они, напротив, могут состоять из большого числа сегментов плунжеров, расположенных рядом друг с другом в плоскости разъема полуформ.

Предпочтительно, по меньшей мере, одна передняя лицевая часть выполнена с возможностью темперирования, в частности, нагрева, с тем чтобы материал заготовок оставался пластичным внутри образованной передними лицевыми частями рамы.

В другом предпочтительном варианте формы может быть предусмотрено, что, по меньшей мере, одна передняя лицевая часть снабжена нагружаемыми разрежением всасывающими отверстиями для фиксации заготовки. В этой зоне заготовка может удерживаться на передней лицевой части посредством приложенного к ним ваккума. Целесообразно всасывающие или вакуумные отверстия выполнены на расстоянии друг от друга по всей периферии передних лицевых частей на их обращенной к полости внутренней стороне.

Изобретение поясняется ниже на примере его осуществления, изображенном на чертежах, на которых представляют:

- фиг. 1: перспективный вид части экструзионной головки с выходящей из нее заготовкой;

- фиг. 2: разрез по линии II-II из фиг. 1;

- фиг. 3: перспективный вид формы для формования с раздувом пластиковых изделий, иллюстрирующий также ход способа;

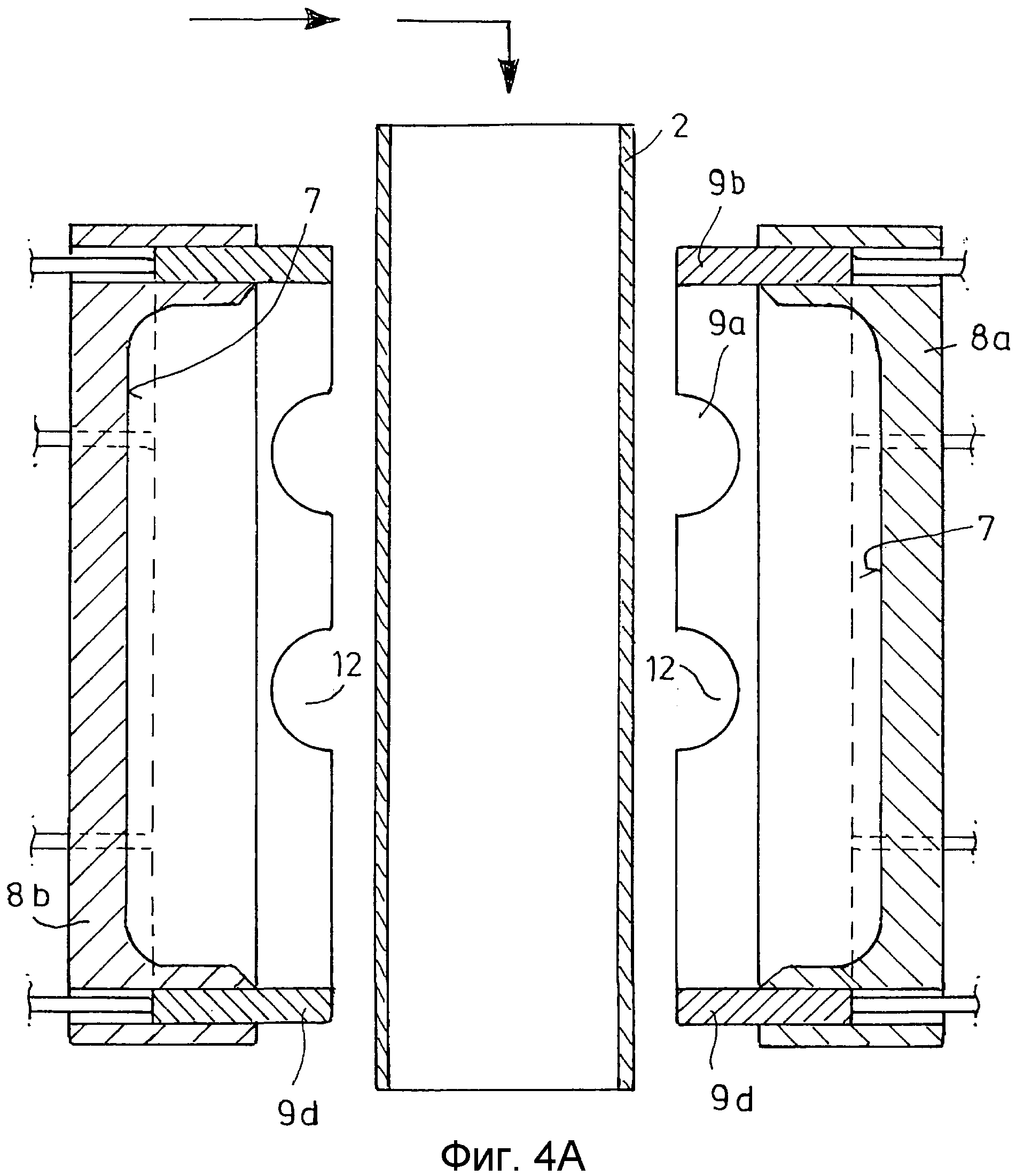

- фиг. 4А: разрез формы из фиг. 3 и размещенной между полуформами заготовки;

- фиг. 4B: вид сверху по стрелке из фиг. 4А;

- фиг. 5А: частичный разрез формы с замкнутыми полуформами перед раздачей заготовки;

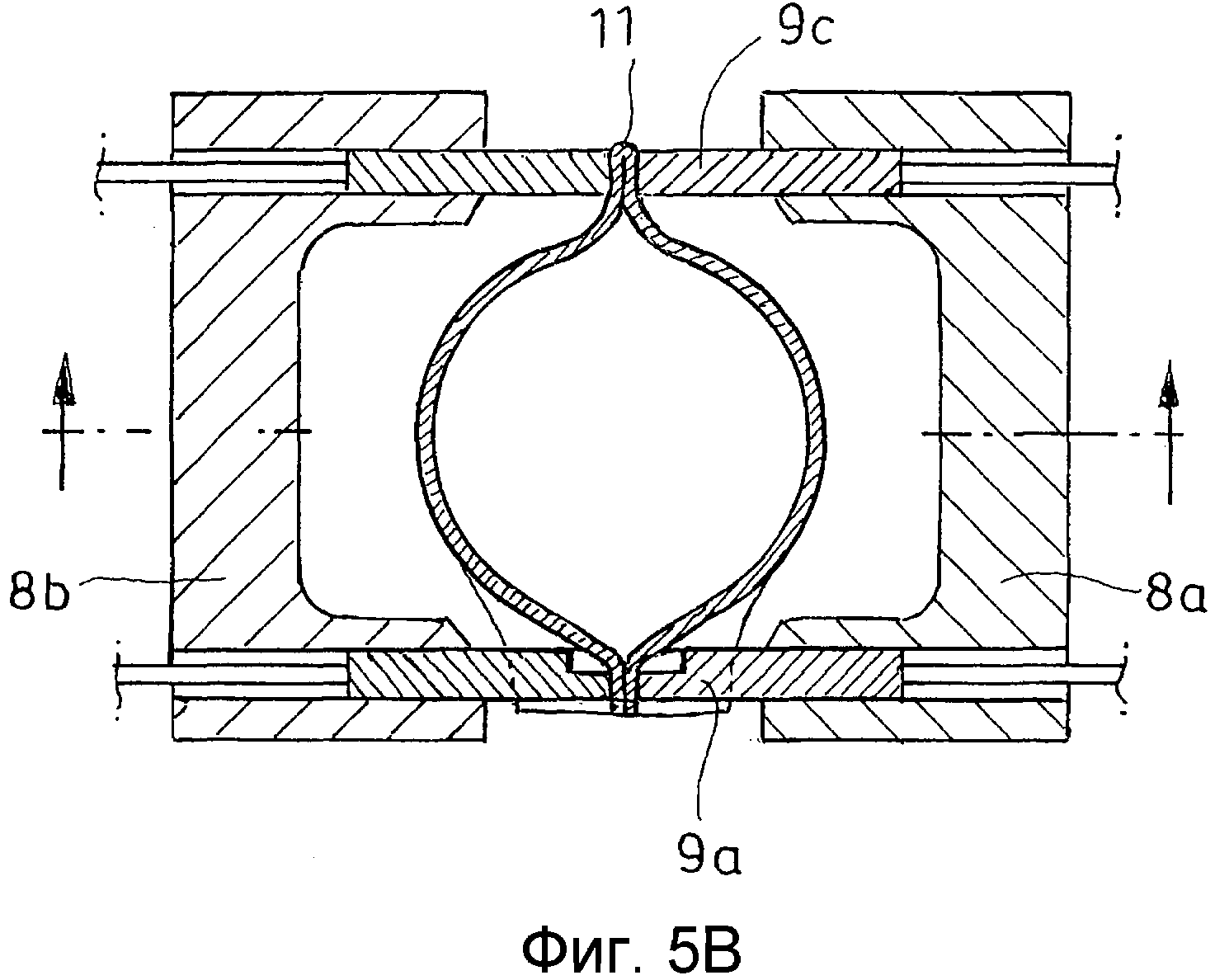

- фиг. 5B: разрез по линии В-В из фиг. 5А;

- фиг. 5С: разрез по линии С-С из фиг. 5А;

- фиг. 5D: соответствующий фиг. 5С вид с заключенным раздувным дорном;

- фиг. 5Е: соответствующий фиг. 5D вид, иллюстрирующий помещение встаиваемой детали в частично отформованное изделие;

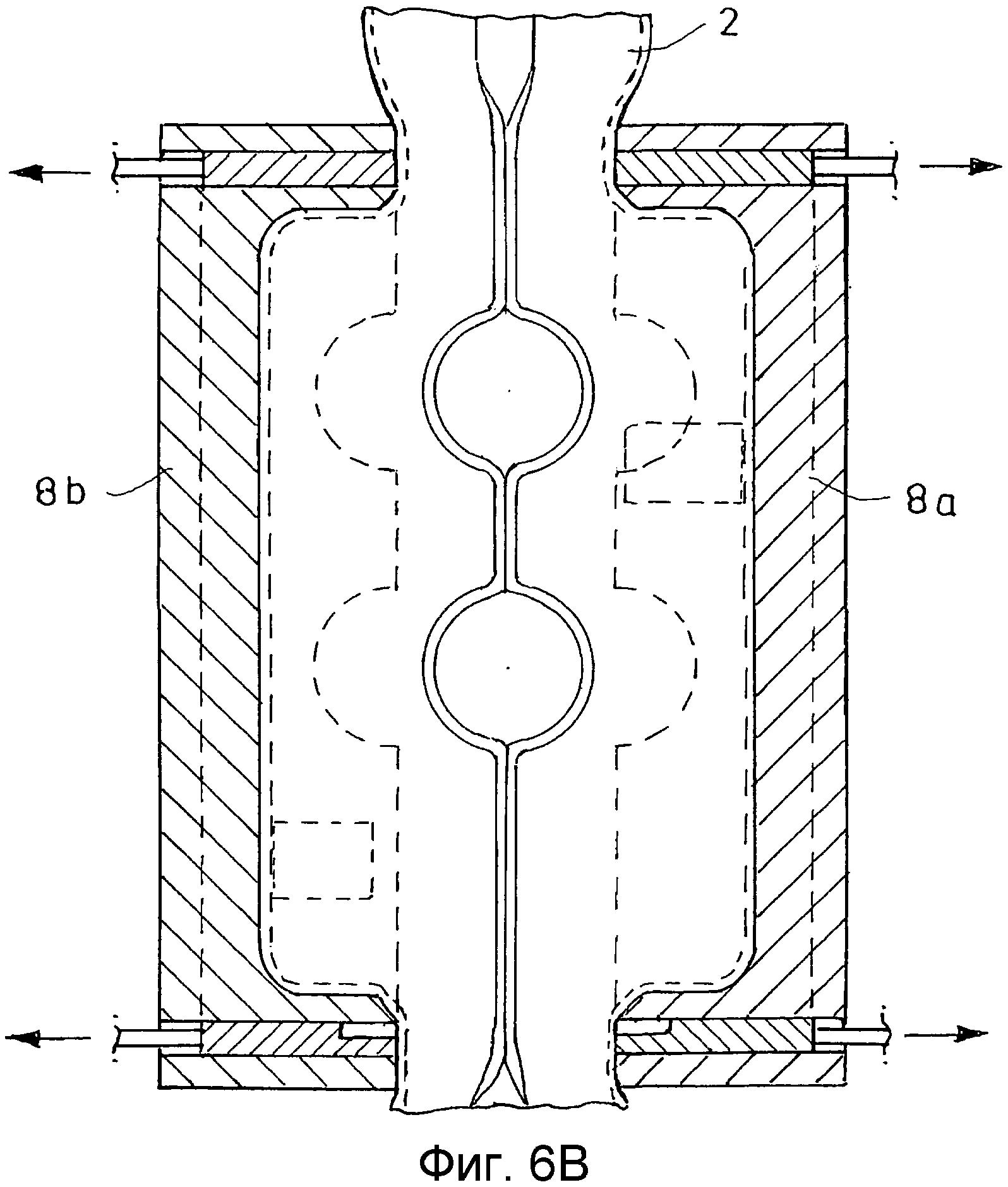

- фиг. 6А: раскрытую форму с отведенными назад передними лицевыми частями;

- фиг. 6B: частичный разрез формы в показанном на фиг. 6А состоянии;

- фиг. 7А: сечение формы в замкнутом состоянии;

- фиг. 7B: сечение формы и изделия при его извлечении.

На фиг. 1 изображена экструзия приблизительно рукавной заготовки 2. Рукавная заготовка из термопласта выдавливается из экструзионной головки 1 в расплавлено-горячем состоянии, а именно известным образом через кольцевое щелевое сопло. Экструзия может осуществляться непрерывно или периодически. В данном примере рукавная заготовка 2 разрезается с одной стороны по длине посредством разрезающего устройства 3, в результате чего она по всей своей длине приобретает форму сечения на фиг. 2, т.е. снабжена продольной прорезью 4. В качестве разрезающего устройства используется, например, горячий нож, подвижное лезвие, лазер и т.п.

Рукавная заготовка 2 может разрезаться, как в данном примере, вне экструзионной головки после или во время своего выхода из нее или из кольцевого щелевого сопла (не показано). В качестве альтернативы рукавная заготовка 2 может разрезаться также внутри экструзионной головки 1 посредством предусмотренного в ней делителя течения.

Наконец в качестве альтернативы рукавная заготовка 2 может сначала выдавливаться по всей своей длине, а затем разрезаться посредством захвата и разрезающего устройства.

В данном примере рукавная заготовка 2 снимается с экструзионной головки 1 посредством захвата 5 и подается к форме 6 для формования с раздувом, как это схематично показано на фиг. 3.

Захват 5 изображен сильно схематично. Он необязательно должен содержать захватный элемент в форме кругового сегмента, напротив он может содержать расположенные приблизительно в форме дуги окружности или многоугольника захватные элементы с предназначенными для взятия рукавной заготовки 2 присосками. Такой описанный выше захват описан, например, в DE 1025524. Снятию рукавной заготовки 2 может способствовать дополнительное разрезающее устройство для нее. В качестве альтернативы можно за счет сужения щели сопла экструзионной головки образовать тонкое место в рукавной заготовке 2, которое обеспечивает ее отрывание посредством захвата 5.

Во время манипулирования рукавной заготовкой 2 с помощью захвата 5 она может раздаваться в направлении периферии или радиально, чтобы достичь соответствующего совпадения полостей 7 формы 6. Дополнительно раскрывающие элементы 22 захватывают рукавную заготовку 2 на ее нижнем в направлении силы тяжести конце за примыкающие к прорези 4 участки и удерживают, зажимая их. Раскрывающие элементы 22 могут быть выполнены, например, в виде пневмоклещей, которые для раздачи рукавной заготовки 2 могут перемещаться по отношению друг к другу.

В данном примере изображена однополостная форма, т.е. соответствующие друг другу полости 7 полуформ 8а, 8b образуют единственное гнездо. Форма 6 может быть выполнена также в виде многополостной (многогнездной).

В то время как захват 5 перемещает рукавную заготовку 2 между раскрытыми полуформами 8а, 8b формы 6, происходит выверка продольного разреза 4 рукавной заготовки 2 таким образом, чтобы он совпал с плоскостью 10 разъема формы 6, а именно в примере на фиг. 3 в направлении обращенной к наблюдателю стороны.

Каждая полуформа 8а, 8b снабжена плунжерами 9а, b, c, d, которые предпочтительно гидравлически выдвигаются из плоскости разъема формы 6 и вдвигаются в нее. Во время движения замыкания полуформ 8а, 8b плунжеры 9а, b, c, d служат в качестве передних лицевых частей и ниже так и называются.

Как видно, в частности, на фиг. 3, передние лицевые части 9а, b, c, d охватывают соответственно полости 7 полуформ 8а, 8b, причем для наглядности показанное расположение не соответствует контуру полостей 7. Фактически передние лицевые части (пунжеры) состоят из нескольких сегментов 9а, b, c, d, каждый из которых соответствует контуру полостей 7, чтобы, таким образом, возникало как можно меньше облоя. Передние лицевые части могут быть выполнены также цельными.

После приведения рукавной заготовки 2 в положение на фиг. 3 и ее соответствующей выверки полуформы 8а, 8b формы 6 с выдвинутыми из плоскости 10 разъема передними лицевыми частями 9а, b, c, d сходятся так, что последние занимают положение на фиг. 5А, 5B. Они зажимают рукавную заготовку 2 по периферии, образуя между собой облой 11. В этом положении полуформы 8а, 8b замкнуты не полностью, а удерживаются на расстоянии друг от друга передними лицевыми частями 9а, b, c, d.

На торцевых сторонах полуформ 8а, 8b, т.е. на сторонах, проходящих поперек плоскости 10 разъема формы 6, в передних лицевых частях 9а, b, c, d выполнены соответствующие друг другу выемки 12, которые после схождения передних лицевых частей 9а, b, c, d образуют отверстия 13 (фиг. 5А), через которые проходит плоскость 10 разъема замкнутых полуформ 8а, 8b. Эти отверстия расположены соответственно симметрично относительно (воображаемой) плоскости 10 разъема. Продольная прорезь 4 рукавной заготовки 2 проходит также идеальным образом в плоскости 10 разъема.

После (вынужденного) схождения передних лицевых частей 9а, b, c, d, вызванного, например, движением замыкания полуформ 8а, 8b, рукавная заготовка с образованием облоя 11 сплющивается только вне отверстий 13. В зоне отверстий 13 продольная прорезь 4 рукавной заготовки 2 остается открытой.

На следующем этапе, изображенном на фиг. 5B, 5C, в каждое отверстие 13 вводится установленный на полуформе 8b раздувной дорн 14. В соответствии с отверстиями 13 раздувные дорны 14 имеют приблизительно круглое сечение. Изобретение следует понимать так, что контур и число отверстий 13, а также число раздувных дорнов 14 не являются критическими для него.

В данном примере раздувные дорны 14 установлены на полуформе 8b с возможностью поворота, однако изобретение следует понимать так, что раздувные дорны 14 могут быть установлены также на отдельном устройстве.

Как видно, в частности, на фиг. 5С, 5D, каждый раздувной дорн 14 снабжен уплотнительным пояском 15, который герметизирует его в зоне отверстия 13 от передней лицевой части 9а.

На следующем этапе, изображенном на фиг. 5D, 5Е, рукавная заготовка 2 прижимается к полостям 7 с подачей воздуха для раздува и раздается. После раздачи и частичного формования рукавной заготовки 2 в полуфабрикат 16 раздувные дорны 14 могут быть откинуты из отверстий 13. Раздувные дорны 14 полностью открывают отверстия 13, в результате чего, как показано на фиг. 5Е, в полуфабрикат 16 может быть введен манипулятор 17 с встраиваемой деталью 18.

После присоединения встраиваемых деталей 18 к стенке полуфабриката 16 отверстия 13 снова закрываются раздувными дорнами 14.

Затем в рукавную заготовку снова подается воздух для раздува, чтобы предотвратить возможное образование складок на ней в примыкающей к передним лицевым частям 9а, b, c, d зоне или разгладить возможные, образовавшиеся там складки.

Здесь следует еще раз упомянуть о том, что число и положение встраиваемых деталей, а также их вид не являются критическими для изобретения. В данном случае изделием может быть, например, топливный бак, в который в качестве встраиваемой детали помещается противоотливной стакан.

В примере на фиг. 3 манипулятор 17, выполненный в виде трехкоординатной руки робота, и также трехкоординатный захват 5 расположены на противоположных сторонах формы 6. В качестве альтернативы они могут быть расположены также на одной ее стороне.

После помещения встраиваемой детали 18 в полуфабрикат 16, при необходимости, повторного ввода раздувных дорнов 14 в отверстия 13 и дополнительного раздува рукавной заготовки 2 передние лицевые части 9а, b, c, d втягиваются (фиг. 6А), и полуформы 8а, 8b совершают движение замыкания, во время которого проходящий по ширине зазора 19 между ними материал стенки полуфабриката 16 сплющивается в дополнительный облой 20. Для наглядности зазор 19 изображен преувеличенно большим. Готовое изделие приобретает форму на фиг. 7А, 7B. Полуформы 8а, 8b раскрываются или расходятся по стрелкам на фиг. 7B, и готовое изделие 21 может быть извлечено посредством извлекающего устройства. Разумеется, облой 20 удаляется.

Перечень ссылочных позиций

1 - экструзионная головка

2 - рукавная заготовка

3 - разрезающее устройство

4 - продольная прорезь

5 - захват

6 - форма для формования с раздувом

7 - полости

8а, b - полуформы

9a, b, c, d - плунжеры (передние лицевые части)

10 - плоскость разъема

11 - облой

12 - выемки

13 - отверстия

14 - раздувные дорны

15 - уплотнительный поясок

16 - полуфабрикат

17 - манипулятор

18 - встраиваемая деталь

19 - зазор

20 - облой

21 - готовое изделие

22 - раскрывающие элементы

Реферат

Изобретение относится к способу изготовления пластикового изделия. Способ включает в себя следующие этапы: экструзию приблизительно рукавной заготовки; разделение потока расплава внутри экструзионной головки или разрезание выходящего из нее или уже вышедшего экструдата таким образом, что получают заготовку приблизительно С-образного сечения, и деформацию заготовки внутри формы для формования с раздувом с приложением перепада давлений к полому телу. При этом способ характеризуется тем, что сначала осуществляют раздачу и частичное предварительное формование заготовки при частично замкнутой форме, на следующем этапе между частями неполностью замкнутой формы и через открытую сторону заготовки внутри частично предварительно формованного изделия помещают по меньшей мере одну встраиваемую деталь, и на следующем этапе форму полностью замыкают, причем изделие полностью отформовывают с образованием, по меньшей мере частично, огибающего сплющенного шва. Движение замыкания формы совершают в два этапа, причем на первом этапе движения замыкания с помощью по меньшей мере одного, предпочтительно нескольких, охватывающих полости формы плунжеров в качестве передних лицевых частей формы зажимают заготовку с образованием по меньшей мере одного отверстия между ними. Также изобретение относится к форме для формования с раздувом для использования в описанном способе. Предложенное изобретение позволяет помещать встраиваемые детали в пластиковое изделие без повышения затрат на оборудование, при этом отсутствует ограничение пространственно неподвижным расположением экструзионной головки относительно формы для

Формула

экструзию приблизительно рукавной заготовки;

разделение потока расплава внутри экструзионной головки или разрезание выходящего из нее или уже вышедшего экструдата таким образом, что получают заготовку приблизительно С-образного сечения, и

деформацию заготовки внутри формы для формования с раздувом с приложением перепада давлений к полому телу,

отличающийся тем, что сначала осуществляют раздачу и частичное предварительное формование заготовки при частично замкнутой форме,

на следующем этапе между частями не полностью замкнутой формы и через открытую сторону заготовки внутри частично предварительно формованного изделия помещают, по меньшей мере, одну встраиваемую деталь, и

на следующем этапе форму полностью замыкают, причем изделие полностью отформовывают с образованием, по меньшей мере, частично огибающего сплющенного шва,

движение замыкания формы совершают в два этапа, причем

на первом этапе движения замыкания с помощью, по меньшей мере, одного, предпочтительно нескольких, охватывающих полости формы плунжеров в качестве передних лицевых частей формы зажимают заготовку с образованием, по меньшей мере, одного отверстия между ними.

Документы, цитированные в отчёте о поиске

Способ изготовления пластиковой емкости для жидкостей

Комментарии