Способ автоматического управления процессом литья пластмасс - SU939261A1

Код документа: SU939261A1

Чертежи

Описание

1

Изобретё ние относится к автоматизации процессов переработки пласт масс и может быть использовано в процессах литья изделий из пластмасс под давлением на литьевых машинах .

Известен способ автоматического определения момента заполнения литьевой формы расплавом пластмассы и осуществления перехода со стадии вспрыска на стадию формования l .

По этому способу давление в литьевой форме измеряется датчиком давления и при достижении заданного максимального давления производится автоматический переход со стадии вспрыска на стадию формования. К недостаткам этого способа автоматического определения момента заполнения литьевой формы относится то, что не определяется момент застывания литника и момент окончания охлаждения изделия в литьевой форме, а

также низкая точность определения давления расплава в литьевой форме из-за погрешнЬстей, связанных с охлаждением изделия.

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления процессом литья пластмассы под давлением в литьевой форме с колоннами механизма смыкания и гидросистемой механизма вспрыска заключающийся в осуществлении перехода со стадии вспрыскана стадию формования при

15 достижении момента заполнения литьевой формы расплавом пластмассы в осуществлении перехода со стадии формования на стадию охлаждения при достижении момента застывания

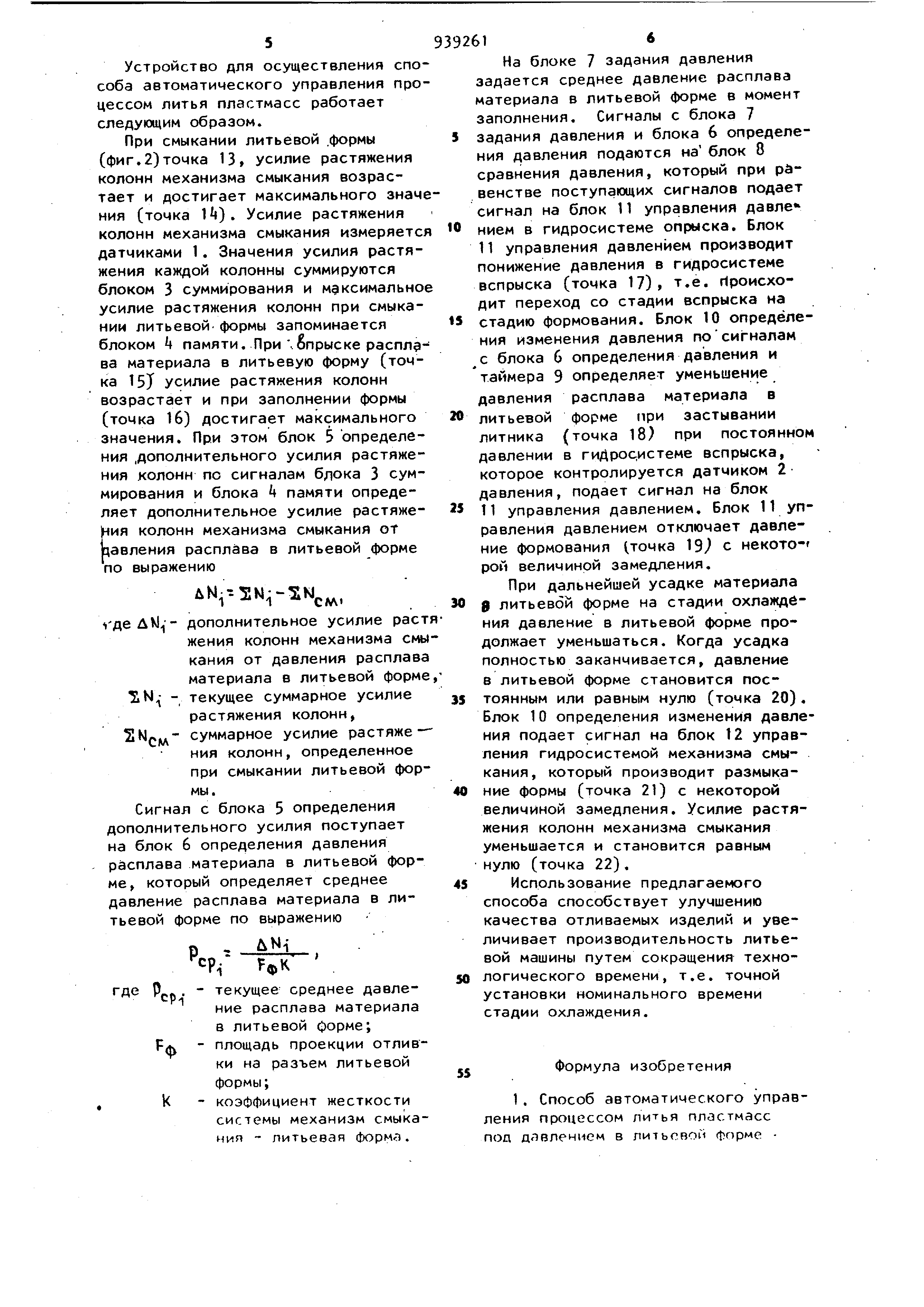

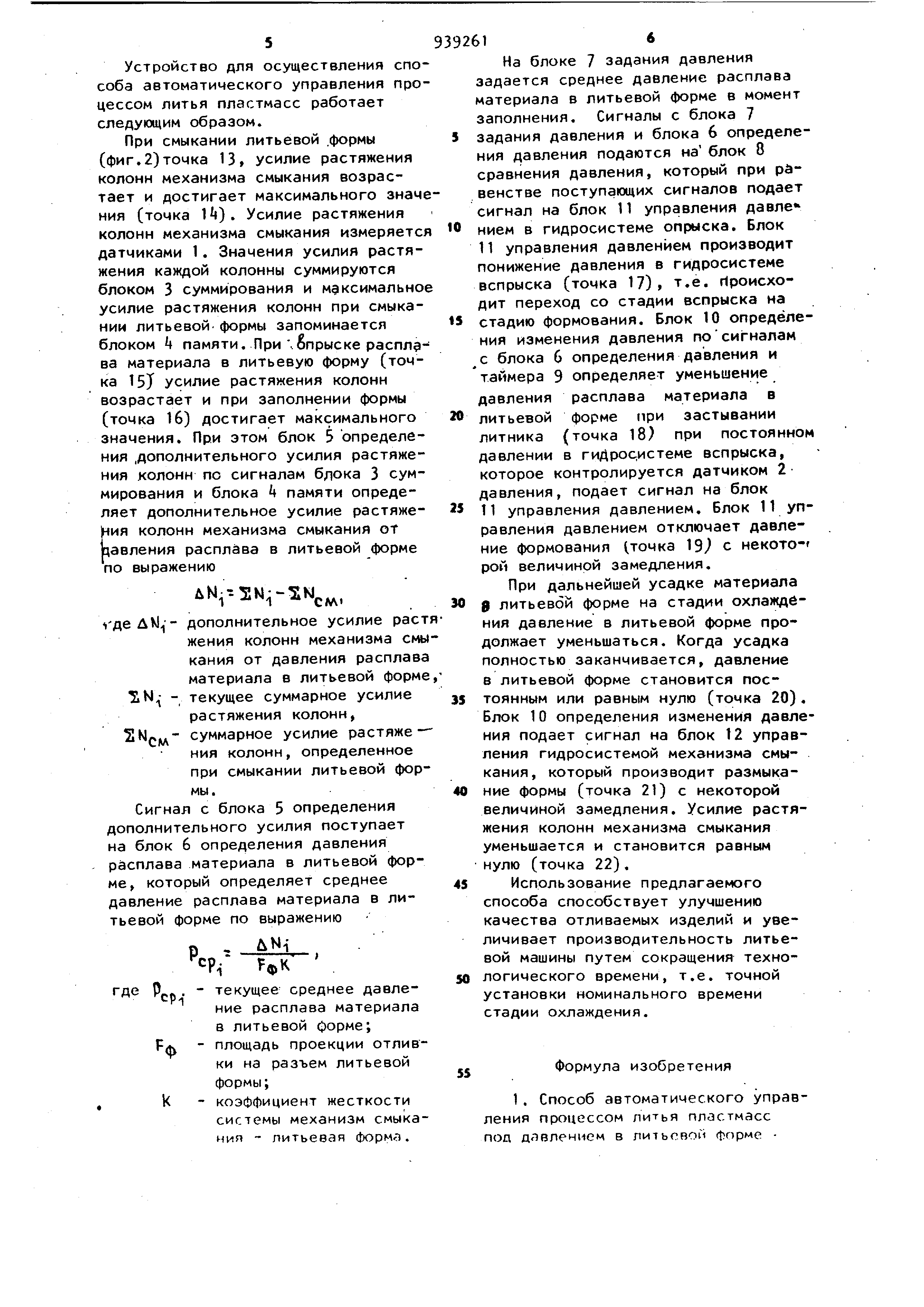

2 литника и раскрытия литьевой формы при достижении момента окончания охлаждения изделия в литьевой форме 2. Известное техническое решение обладает теми недостатками, что датчик давления расплава материала в литьевой форме измеряет давление в месте установки и не дает точ ной характеристики изменения давления во всей литьевой форме; погрешность измерения давления в лить вой форме увеличивается по мере охлаждения изделия из-за увеличения толщины охлаждаемого слоя расплава который соприкасается с датчиком давления4 Кроме того, не определяется момент окончания охлаждения изделия в литьевой форме. Эти недостатки не позволяют точно определить момент заполнения литьевой формы расплавом материала момент застывания литника и момент окончания охлаждения изделия в фор ме, что снижает качество отливаемых изделий, ВремЙ охлаждения изделия в литье вой форме по известному способу изм няется от цикла к циклу, из-за колебания температуры расплава, температуры формыJ температуры охлаждающей среды и т.д. Поэтому время охлаждения изделия в литьевой форме устанавливается опытным путем по наиболее продолжительному циклу. Как правило, время охлаждения изде лия в литьевой форме устанавливаетс оператором с запасом, что увеличивает технологическое время и снижает производительность литьевой машины. Цель изобретения - повышение про изводительности процесса. Поставленная цель достигается тем, что в способе автоматического управления процессом литья пластмасс под. давлением в литьевой форме с колоннами механизма смыкания и гидросистемой механизма вспрыска, заключающемся в осуществлении пере хода со стадии вспрыске на стадию формования при достижении момента заполнения литьевой формы расплавом пластмассы, осуществлении перехода со стадии формования на стадию охлаждения при достижении момента застывания литника и раскрытия литьевой формы при достижении момента окончания охлаждения изделия в литьевой форме, по усилию растяже ния колонн механизма смыкания определяют дополнительное усилие растп14 жения колонн механизма смыкания от давления расплава пластмассы в литьевой форме и по его изменению определяют момент заполнения литьевой формы расплавом пластмассы, момент застывания литника и момент окончания охлаждения изделия в литьевой форме. . При этом момент заполнения литьевой формы расплавом пластмассы можно определять по увеличению дополнительного усилия растяжения колонн механизма смыкания от давления , расплава пластмассы в литьевой форме в конце стадиивспрыска. Момент застывания литника можно определять по началу уменьшения дополнительного усилия растяжения колонн механизма смыкания от давления расплаЬа пластмассы в литьевой форме на стадии формования при неизменном давлении в гидросистеме механизма всп рыска,. Момент окончания охлаждения изделия а литьевой форме можно определять по прекращению уменьшения дополнительного усилия растяжения колонн механизма смыкания от давления расплава пластмассы в литьевой форме на стадии охлаждения изделия. На фиг.1 показана блок-схема устройства для осуществления способа автоматического управления процессом литья пластмасс, на фиг.2 а дан график изменения усилия растяжения колонн механизма смыкания, 2 б - график изменения давления расплава .материала в литьевой форме , 2 в - график изменения давления в гидросистеме механизма вспрьскг Устройство содержит датчики 1 на колоннах механизма смыкания и датчик 2 в гидросистеме вспрыска, а также блок 3 суммирования, блок памяти, блок 5 определения дополнительного усилия растяжения колонн механизма смыкания от давления расплава в литьевой форме, блок 6 определения давления расплава материала в литьевой форме, блок 7 задания давления в литьевой форме, блок 8 сра&нения давлений, таймер 9, блок 10 определения изменения давления, блок 11 управления давлением в гидроцилиндре вспрыска и блок 12 управления гидросистемой механизма f.wK;iния . Устройство для осуществления спо соба автоматического управления про цессом литья пластмасс работает следующим образом. При смыкании литьевой .формы (фиг.2)точка 13, усилие растяжения колонн механизма смыкания возрастает и достигает максимального знач ния (точка I). Усилие растяжения колонн механизма смыкания измеряетс датчиками 1. Значения усилия растяжения каждой колонны суммируются блоком 3 суммирования и максимально усилие растяжения колонн при смыкании литьевой формы запоминается блоком памяти. При 6прыске расплд ва материала в литьевую форму (точка tSj усилие растяжения колонн возрастает и при заполнении формы (точка 16) достигает максимального значения. При этом блок 5 определения .дополнительного усилия растяжения колонн по сигналам блока 3 суммирования и блока 4 памяти определяет дополнительное усилие растяжеИия колонн механизма смыкания от давления расплава в литьевой форме по выражению AN.--2N,-51N. деДМ - дополнительное усилие рас жения колонн механизма смы кания от давления расплав материала в литьевой форм Мд - текущее суммарное усилие растяжения колонн, суммарное усилие растяже - ния колонн, определенное при смыкании литьевой фор мы. Сигнал с блока 5 определения дополнительного усилия поступает на блок 6 определения давления расплава материала в литьевой форме , который определяет среднее давление расплава материала в литьевой форме по выражению р , Ni. фК где ррр . - текущее среднее давление расплава материала в литьевой форме; РФ - площадь проекции отливки на разъем литьевой формы; , k - коэффициент жесткости системы механизм смыкания - литьевая формя. 16 На блоке 7 задания давления задается среднее давление расплава материала в литьевой форме в момент заполнения. Сигналы с блока 7 задания давления и блока 6 определения давления подаются на блок 8 сравнения давления, который при рйвенстве поступающих сигналов подает сигнал на блок 11 управления давле нием в гидросистеме опрыска. Блок 11 управления давлением производит понижение давления в гидросистеме вспрыска (точка 17), т.е. Происходит переход со стадии вспрыска на стадию формования. Блок 10 определения изменения давления посигналам с блока 6 определения давления и таймера 9 определяет уменьшение давления расплава материала в литьевой форме при застывании литника (точка 18) при постоянном давлении в гидросистеме вспрыска, которое контролируется датчиком 2 давления, подает сигнал на блок 11 управления давлением. Блок 11 управления давлением отключает давление формования (точка 19 с некоторой величиной замедления. При дальнейшей усадке материала 8 литьевой форме на стадии охлаждения давление в литьевой форме продолжает уменьшаться. Когда усадка полностью заканчивается, давление в литьевой форме становится постоянным или равным нулю (точка 20). Блок 10 определения изменения давления подает сигнал на блок 12 управления гидросистемой механизма смыкания , который производит размыкание формы (точка 21) с некоторой величиной замедления. Усилие растяжения колонн механизма смыкания уменьшается и становится равным нулю (точка 22). Использование предлагаемого способа способствует улучшению качества отливаемых изделий и увеличивает производительность литьевой машины путем сокращения технологического времени, т.е. точной установки номинального времени стадии охлаждения. Формула изобретения 1. Способ автоматического управления процессом литья пластмасс под длвлечием в литьевой форме с колоннами механизма смыкания и гидросистемой механизма вспрыска заключающийся в осуществлении перехода со стадиивспрыска на стадию формования при достижении момента заполнения литьевой формы- расплавом пластмассы осуществлении перехода со стадии формования на.стадию охламздения .при достижении момента застывания литника и раскрытия литьевой формы при достижениимомента окончания охла)1(Дения -изделия в литьевой форме, отличаю щ и Й7 с я тем, что, с целью-повышения производительности процесса, по усилию растяжения колонны механизма с)4ыкания определяют дополнительное усилие растяжения колонн механизма смыкания от давления расплава пластмассы в литьевой форме и по его изменению определяют момент-заполнения литьевой формы расплавом, пластмассы , момент застывания литника и момент окончания охлаждения изделия в литьевой форме.

2. Способ по П.1 о .т л и ч а ющ и и с я тем, что момент заполнения литьевой формы расплавом пластмассы определяет по увеличению дополнительного усилия-растяжения колонн механизма смыкания от давления расплава пластмассы в литьевой форме в конце стадии вспрыска.

3. Способ по П.1, о т-л и ч а ющ и и с я тем, что момент застывания литника определяют по началу уменьшения.дополнительного усилия растяжения колонн механизма смыкания от давления расплава пластмассы в литьевой форме на стадии формования при неизменном давлении в гидросистеме механизма вспрыска.

k, Способ поп.1 отЛИчаюц и и с я тем, что момент окончания охлаждения изделия в литьевой форме определяют по прекращению уменьшения дополнительного усилия растяжения колонн механизма смыкания от давления расплава пластмассы в литьевой форме на стадии охлаждения изделия.

Источники информации, принятые во внимание при экспертизе

1.Патент США If ,

кл. В 29 F 1/06, опублик. 1978.

2.Патент Великобритании

IP 150988, кл. В 29 F 1/06, опублик. 1979 (прототип.

Реферат

Формула

Комментарии