Клапан управления воздушным потоком в держателе отформованного изделия - RU2395025C1

Код документа: RU2395025C1

Чертежи

Описание

Настоящее изобретение относится к формующей системе, но не ограничено ею, а более конкретно к держателю отформованного изделия; фиксатору для держателя отформованного изделия; и вкладышу для держателя отформованного изделия, но не ограничено ими.

Некоторые получаемые инжекционным формованием изделия, например пластмассовые заготовки, которые предназначены для выдувного формования бутылок для напитков, требуют для бездефектного затвердевания изделия продолжительных периодов охлаждения. В той мере, в какой охлаждение отформованного изделия может быть осуществлено вне формы для инжекционного формования одним или более пост-формовочными удерживающими устройствами, используемыми после формования, производительность инжекционного формования может быть увеличена, то есть может быть достигнута более низкая продолжительность рабочего цикла. Разнообразие таких пост-формовочных удерживающих устройств и связанных с ними способов эксплуатации известно и доказало свою эффективность при оптимизации цикла работы машины для инжекционного формования.

В типичной системе инжекционного формования, такой как система 10, описанная со ссылкой на фиг.1А, и, как в общих чертах описано в патенте US 6171541, только что отформованные и, следовательно, частично охлажденные изделия 2 выбрасываются из полуформы 8 при разведении полуформ 8, 9 и попадают в держатели 50 отформованных изделий, то есть в держатели, обычно известные, помимо прочего, как охлаждающая трубка, снимающая трубка или охлаждающая труба. Держатели 50 расположены на удерживающем устройстве 15 для отформованного изделия, то есть на устройстве, обычно известном как рабочий орган робота, включающем плиту-спутник, устройство съема, устройство последующего охлаждения, при этом удерживающее устройство 15 выполнено так, что оно циклически располагается между позицией внутри формы, между полуформами 8, 9, для приема изделий 2 и наружной позицией, которая изображена на чертеже, для того чтобы позволить полуформам 8, 9 закрыться и начать другой цикл формования. Предпочтительно, чтобы отформованные изделия 2 удерживались в держателях 50 до тех пор, пока они не охладятся в достаточной мере для их удаления без риска дальнейшей деформации. Охлаждение отформованных изделий 2, когда они удерживаются в держателях 50, обеспечивается при помощи охлаждающих/извлекающих пальцев 14, выбрасывающих охлаждающую текучую среду на открытые участки отформованных изделий 2. Охлаждающие/извлекающие пальцы 14 расположены на другом удерживающем устройстве 12, то есть на устройстве, обычно известном как «COOLJET», торговой марки компании «Husky Injection Molding Systems Ltd.». Это удерживающее устройство 12 выполнено таким образом, чтобы циклически располагаться между позицией охлаждения с охлаждающими/извлекающими пальцами 14, примыкающими к открытому участку отформованных изделий 2, и наружной позицией, которая изображена на чертеже. Как также известно, охлаждающие/извлекающие пальцы 14 используются для извлечения отформованных изделий 2 из держателей 50. Передача отформованных изделий между держателями 50 и охлаждающими/извлекающими пальцами 14 осуществлялась различными средствами. Этапы, входящие в типичный процесс передачи, включают в себя: позиционирование охлаждающих/извлекающих пальцев 14 в пределах подходящей области отформованных изделий 2; подсоединение охлаждающих/извлекающих пальцев 14 к источнику разрежения, создающее, таким образом, вакуум в пределах области отформованных изделий 2; принудительное выбрасывание отформованных изделий 2 из держателей 50; после освобождения из держателей 50 сформованные изделия 2 захватываются охлаждающими/извлекающими пальцами 14 в результате создания вакуума и далее отформованные детали извлекаются посредством изменения положения удерживающего устройства 12. Отформованные изделия 2, извлеченные удерживающим устройством 12, могут затем быть повторно перемещены и затем выброшены при создании охлаждающими/извлекающими пальцами 14 давления текучей среды.

Как известно, этап принудительного выброса отформованного изделия 2 из удерживающего устройства 15 практически осуществляется посредством прямого механического воздействия, не показанного на чертеже. Например, в US 5447426 описан брус с механическим приводом, который упирается в расположенный снаружи участок отформованного изделия, тем самым выталкивая его из держателя. Такое средство показало себя как очень надежное решение для выброса отформованных изделий. Однако не все отформованные изделия имеют необходимый расположенный снаружи участок. Кроме того, такие механические системы выброса существенно утяжеляют удерживающее устройство, что требует более крупных приводных двигателей для достижения высоких скоростей циклической работы, требуемых существующими стандартами производительности.

Известна конструкция держателя 50, которая изображена на фиг.1В, включающая в себя немеханическое средство для выброса отформованное изделия. В частности, держатель 50 содержит канал 54 подачи давления, который может быть соединен с источником 18 давления воздуха через канал 18', выполненный в корпусной плите 16. Источник 18 давления выполнен таким образом, чтобы можно было избирательно подавать избыточное давление через канал 54 в полости 52 вдоль трубки 60 или вакуумировать ее и трубчатый вкладыш 70. Канал 54 для создания давления включает в себя первый участок, не показанный на чертеже, проходящий через основание трубки, причем первый участок соединяет второй участок, проходящий через участок вкладыша 70, с источником 18' давления. Типичные этапы процесса передачи содержат следующее: создают поток всасываемого воздуха через канал 54 подачи давления из полости 52 к источнику 18 давления, причем источник 18 давления функционирует, как вакуумирующее средство, для осуществления передачи отформованного изделия 2 из полуформы 8 в полость 52; продолжают вакуумировать канал 54 для удержания отформованного изделия 2 в полости 52 держателя 50, в то время, как отформованное изделие 2 охлаждается за счет теплоотвода через трубку 60 охлаждающего агента, циркулирующего в охлаждающем канале 62, выполненном вокруг трубки 60 и окруженном гильзой 64, причем охлаждающий канал 62 может быть соединен с источником 17, 17' охлаждающего агента в корпусной плите 16; переключают 18 давления в режим нагнетателя так, чтобы подавать в канал 54 избыточное давление, и таким образом повысить давление в полости 52 и осуществить выброс из нее отформованного изделия 2. На выброс отформованного изделия из трубки 2 влияет много факторов, включая геометрию отформованного изделия 2, например малый угол формовочной конусности на внешней стороне отформованного изделия может вызвать застревание заготовки в трубке. Достаточно сказать, что не все отформованные изделия 2, от которых требуется, чтобы они выбрасывались одновременно, будут освобождены с одинаковой легкостью, и, следовательно, некоторые отформованные изделия могут быть освобождены раньше, чем другие. При таких обстоятельствах, когда сначала освобождается некоторая часть от общего количества отформованных изделий, в полостях 52 соответствующих держателей 50 устанавливается давление окружающего воздуха и, следовательно, несдерживаемый воздушный поток из канала 54 не направляется в остальные держатели 50, в которых еще остаются отформованные изделия 2. Соответственно, с учетом потерь воздушного потока, связанных с вентилированием держателей 50, остаточное давление воздуха может быть недостаточным для того, чтобы своевременно вытеснить отформованные изделия 2, которые более сильно сопротивляются выбросу.

Фиг.1В также показывает, что для соединения держателя 50 с корпусной плитой 16 используется крепежная деталь 72, держатель выполнен таким образом, чтобы разместить крепежную деталь 72 вдоль проходного отверстия, образованного вдоль продольной оси держателя 50. Вышеописанная конструкция, при том, что она обеспечивает легко обслуживаемое соединение путем использования ключа, вводимого через канал 54, имеет существенный недостаток, заключающийся в том, что участки канала 54, не показанные на чертеже, должны быть смещены от продольной оси держателя, а именно участок, проходящий через основание трубки 60. Соответственно, помимо повышенной сложности изготовления вышеописанная конструкция также страдает недостатком, заключающимся в более высоком перепаде давления между источником 18 давления и полостью 52.

Другой пример немеханического держателя 150 показан на фиг.2. Держатель 150 имеет почти такую же конфигурацию, как держатель 50.

Везде, где это возможно, одинаковым признакам вариантов реализации, соответствующих предшествующему уровню техники и соответствующих настоящему изобретению, были присвоены одинаковые ссылочные позиции и их описания не повторялись.

Основное различие между этими двумя примерами заключается в том, что держатель 150 содержит перекрываемый канал 154 подачи давления и вспомогательный канал 136 подачи давления. Перекрываемый клапаном канал 154 подачи давления содержит клапанный элемент 126, который расположен между входным отверстием 128 в верхней части участка канала 154 подачи давления, который образует клапанную камеру 124, и нагнетательным входным отверстием 130, образованным в основании клапанной камеры 124. Вблизи от входного отверстия 128 выполнено седло 132 клапана, которое взаимодействует с клапанным элементом 126 для изолирования друг от друга входного отверстия устройства и нагнетательного входного отверстия 128, 130 в случае, когда в канале 154 подачи давления от источника 118, 118' давления создается избыточное давление. С источником 118, 118' также соединен гораздо более узкий по сравнению с каналом 154 подачи давления вспомогательный канал 136, но не имеющий перекрывающего клапана. Кроме того, вкладыш 170 выполнен так, чтобы он взаимодействовал с трубкой 160 и крепежной деталью 72 и был подвижен вдоль продольной оси трубки 160, обеспечивая поддержание отформованного изделия 2 при его удалении. Типичные этапы процесса передачи сдержат следующее: создают поток всасываемого воздуха как через канал 154 подачи давления, при этом клапанный элемент 126 располагается по отношению к нагнетательному входному отверстию 130 в такой позиции, что клапанная камера обеспечивает проход текучей среды между входным отверстием устройства и нагнетательным входным отверстием 128, 130, так и через вспомогательный канал 136 подачи давления, из полости 152 к источнику 118 давления, причем источник 18 функционирует в режиме вакуумирования для осуществления передачи отформованного изделия 2 из полуформы 8 в полость 152; продолжают вакуумировать каналы 154, 136 для удержания отформованного изделия 2 в полости 152 держателя 150, в то время как отформованное изделие 2 охлаждается; переключают источник 118 давления в режим нагнетателя для подачи в каналы 154, 136 избыточного давления, при этом клапанный элемент 126 перемещается так, что, взаимодействуя с седлом 132 клапана, изолирует входное отверстие 128 устройства от источника 118 давления. Воздух начинает беспрепятственно течь в полость 152 через вспомогательный канал 136, содержащий выходной жиклер 138, обеспечивающий перемещение вкладыша 170 вперед во время выброса. Вышеописанная конструкция обеспечивает снижение потерь давления воздуха в пустых держателях 150 в сравнении с держателем 50, эти потери снижаются потерями давления через относительно узкий вспомогательный канал. Тем не менее вспомогательный канал 136 и участки 154А и 154В смещены от оси относительно общего соединительного участка 154С, что обусловливает потери давления, которые могут воздействовать на эффективность передачи из формы 8 в держатель 150. Возможно, более важное значение имеют потери давления, связанные с обходным путем, по которому должен течь воздух вокруг клапанного элемента 126, создавая воздушный поток всасывания через клапанную камеру 124. В частности, входное отверстие устройства и нагнетательное входное отверстие 128, 130 расположены с противоположных сторон клапанного элемента 126, обусловливая тем самым, что воздух, протекая через довольно узкие промежутки между клапанным элементом и клапанной камерой 124, вызывает потери давления.

В ЕР 1123189 В1 приведен еще один пример немеханической разновидности держателя отформованного изделия, который включает в себя смещаемый давлением стопорный штифт клапана для управления воздушным потоком внутри полости, выполненной в держателе, и источник давления.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения предложен клапан, включающий в себя клапан для управления воздушным потоком в держателе отформованного изделия. Клапан содержит корпус, имеющий клапанную камеру, предназначенную для подвижного размещения в ней клапанного элемента. Клапанная камера включает в себя входное отверстие устройства и нагнетательное входное отверстие. Входное отверстие устройства расположено на удалении от нагнетательного входного отверстия в направлении перемещения клапанного элемента. При давлении воздуха в нагнетательном входном отверстии, более низком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в открытое положение, находящееся, по меньшей мере частично, позади входного отверстия устройства и нагнетательного входного отверстия. При давлении воздуха в нагнетательном входном отверстии, более высоком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в запирающее положение между входным отверстием устройства и нагнетательным входным отверстием, изолируя входное отверстие устройства от нагнетательного входного отверстия.

Согласно второму аспекту настоящего изобретения предложен держатель отформованного изделия. Держатель отформованного изделия содержит корпус, имеющий полость для размещения в ней отформованного изделия, канал подачи давления в корпусе, направленный в полость для того, чтобы осуществлять выполняемое давлением управление подвижностью отформованного изделия в полости. Держатель отформованного изделия также включает в себя клапан для управления воздушным потоком в канале подачи давления. Клапан содержит корпус, имеющий клапанную камеру, предназначенную для подвижного размещения в ней клапанного элемента. Клапанная камера включает в себя входное отверстие устройства и нагнетательное входное отверстие. Входное отверстие устройства расположено на расстоянии от нагнетательного входного отверстия в направлении перемещения клапанного элемента. При давлении воздуха в нагнетательном входном отверстии, более низком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в открытое положение, находящееся, по меньшей мере частично, позади входного отверстия устройства и нагнетательного входного отверстия. При давлении воздуха в нагнетательном входном отверстии, более высоком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в запирающее положение между входным отверстием устройства и нагнетательным входным отверстием, изолируя входное отверстие устройства от нагнетательного входного отверстия.

Согласно третьему аспекту настоящего изобретения предусматривается пост-формовочное удерживающее устройство, имеющее держатель отформованного изделия. Держатель отформованного изделия содержит корпус, включающий полость для размещения в ней отформованного изделия, канал подачи давления в корпусе, простирающийся в полость для того, чтобы осуществлять выполняемое давлением управление подвижностью отформованного изделия по отношению к полости. Держатель отформованного изделия также включает в себя клапан для управления воздушным потоком в канале подачи давления. Клапан содержит корпус, имеющий клапанную камеру, предназначенную для подвижного размещения в ней клапанного элемента. Клапанная камера включает в себя входное отверстие устройства и нагнетательное входное отверстие. Входное отверстие устройства расположено на расстоянии от нагнетательного входного отверстия в направлении перемещения клапанного элемента. При давлении воздуха в нагнетательном входном отверстии, более низком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в открытое положение, находящееся, по меньшей мере частично, позади входного отверстия устройства и нагнетательного входного отверстия. При давлении воздуха в нагнетательном входном отверстии, более высоком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в запирающее положение между входным отверстием устройства и нагнетательным входным отверстием, изолируя входное отверстие устройства от нагнетательного входного отверстия.

Технический эффект аспектов настоящего изобретения помимо прочего заключается:

- в низком перепаде давления на перекрывающем клапане, что обеспечивает улучшенный воздушный поток всасывания через держатель отформованного изделия для осуществления более надежной передачи отформованного изделия в держатель,

- в обеспечении достаточного давления сжатого воздуха для более надежного выброса отформованного изделия из держателя,

- в том, что предложенный клапан предназначен для модернизации существующих держателей отформованных изделий.

Краткое описание чертежей

Лучше понять приводимые в качестве примера варианты реализации настоящего изобретение, включая альтернативы и/или варианты, можно со ссылкой на подробное описание с нижеследующими чертежами, на которых:

фиг.1А представляет собой вид сверху известной системы инжекционного формования;

фиг.1В представляет собой вид в разрезе пост-формовочного удерживающего устройства, изображенного в системе инжекционного формования, показанной на фиг.1А;

фиг.2 представляет собой вид в разрезе другого примера известного пост-формовочного удерживающего устройства;

фиг.3 представляет собой вид в изометрии клапана и крышки клапана в соответствии с предпочтительным на настоящий момент вариантом реализации настоящего изобретения;

фиг.4 представляет собой вид сверху клапана, показанного на фиг.3;

фиг.5 представляет собой вид в разрезе клапана, показанного на фиг.3, выполненный по линиям разреза 5-5, которые показаны на фиг.4;

фиг.6 представляет собой вид в разрезе клапана, показанного на фиг.3, выполненный по линиям разреза 6-6, которые показаны на фиг.4;

фиг.7 представляет собой вид в разрезе клапана, показанного на фиг.3, выполненный по линиям разреза 7-7, которые показаны на фиг.4;

фиг.8А представляет собой вид в разрезе пост-формовочного удерживающего устройства в соответствии с первым альтернативным вариантом реализации настоящего изобретения во время этапа передачи отформованного изделия в держатель;

фиг.8В представляет собой вид в разрезе пост-формовочного удерживающего устройства, показанного на фиг.8А, во время этапа удержания отформованного изделия в держателе;

фиг.8С представляет собой вид в разрезе пост-формовочного удерживающего устройства, показанного на фиг.8А, во время этапа передачи отформованного изделия другому пост-формовочному удерживающему устройству в момент, предшествующий выбросу отформованного изделия из держателя;

фиг.8D представляет собой вид в разрезе пост-формовочного удерживающего устройства, показанного на фиг.8А, во время этапа передачи отформованное изделия другому пост-формовочному удерживающему устройству в момент после выброса отформованного изделия из держателя;

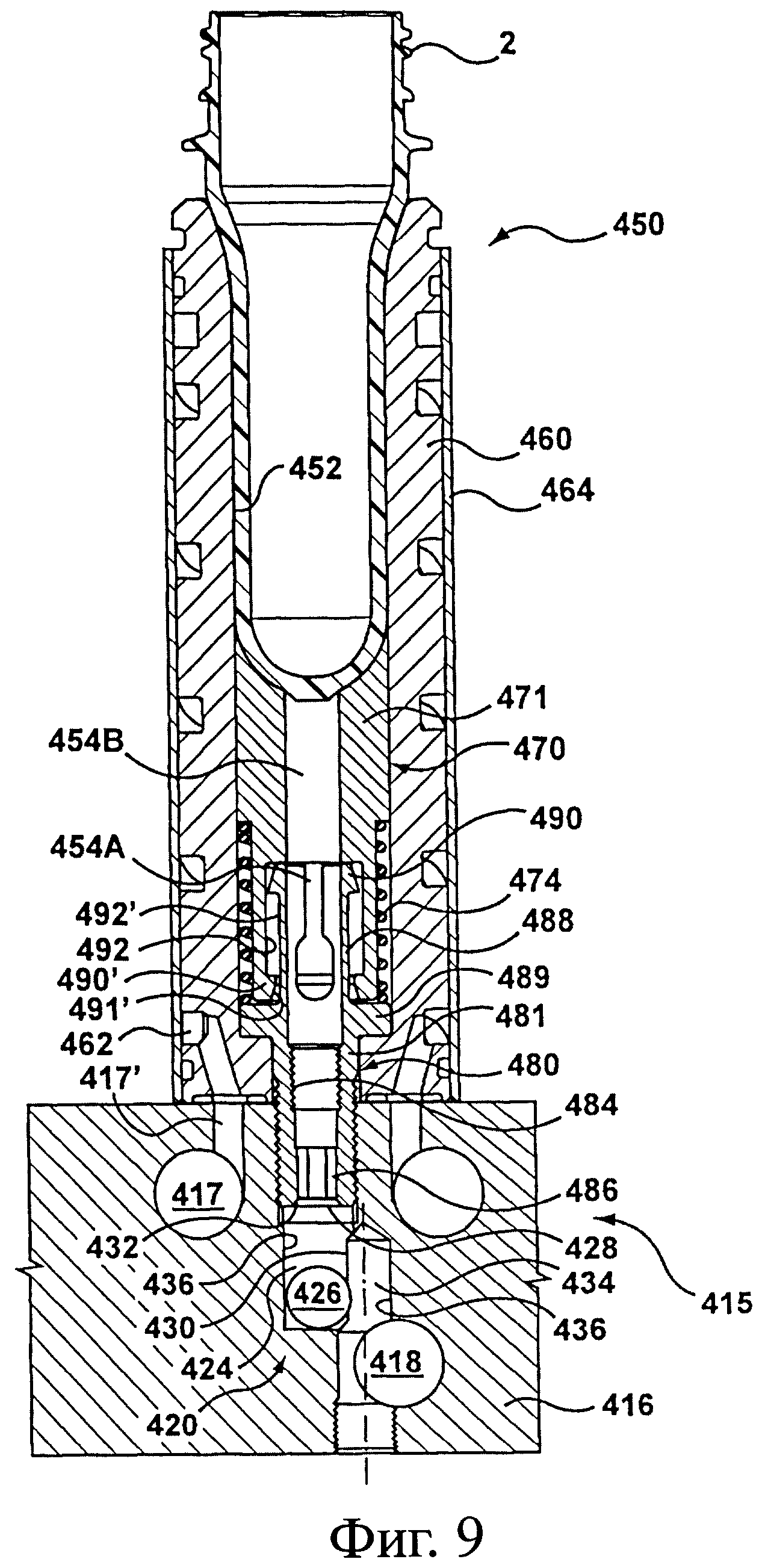

фиг.9 представляет собой вид в разрезе пост-формовочного удерживающего устройства в соответствии со вторым альтернативным вариантом реализации настоящего изобретения;

фиг.10 представляет собой вид в изометрии фиксатора держателя отформованного изделия в соответствии с пост-формовочным удерживающим устройством, показанным на фиг.9;

фиг.11 представляет собой вид в разрезе клапана в соответствии с третьим альтернативным вариантом реализации настоящего изобретения;

фиг.12 представляет собой вид в разрезе клапана в соответствии с четвертым альтернативным вариантом реализации настоящего изобретения.

Чертежи не обязательно выполнены в масштабе, поясняются пунктирными линиями, схематическими представлениями и местными видами. В определенных случаях были опущены подробности, которые не являются необходимыми для понимания приводимых в качестве примера вариантов реализации изобретения или делают невозможным восприятие других подробностей.

Сущность изобретения

На фиг.3 изображен в изометрии клапан 220 в соответствии с предпочтительным вариантом реализации настоящего изобретения, предназначенный для управления воздушным потоком в канале 54, 154 подачи давления в держатель 50, 150 отформованного изделия. На фиг.5, 6, и 7, представляющих собой виды в разрезе по линиям, изображенным на фиг.4, показано, что клапан 220 имеет корпус 222 с клапанной камерой 224 для установки в ней клапанного элемента 226. Клапанная камера 224 включает в себя входное отверстие 228 и нагнетательное входное отверстие 230, причем входное отверстие 228 устройства расположено на расстоянии от нагнетательного входного отверстия 230 в направлении перемещения клапанного элемента. Нагнетательное входное отверстие 230 может быть соединено с источником 18, 118 давления. Входное отверстие 228 устройства может быть соединено с каналом 54, 154 подачи давления в держатель 50, 150. При давлении воздуха в нагнетательном входном отверстии 230, более низком, чем во входном отверстии 228 устройства, клапанный элемент 226 переместится в открытое положение, находящееся, по меньшей мере частично, позади входного отверстия 228 и нагнетательного входного отверстия 230, тем самым обеспечивая движение текучей среды между входными отверстиями 228, 230 через клапанную камеру 224. При давлении воздуха в нагнетательном входном отверстии 230, более высоком, чем во входном отверстии 228 устройства, клапанный элемент 226 переместиться в запирающее положение между входным отверстием устройства и нагнетательным входным отверстием 228, 230, изолируя входное отверстие 228 устройства от нагнетательного входного отверстия 230.

Эффект от перемещения клапанного элемента в положение, находящееся по меньшей мере частично, позади входных отверстий устройства и нагнетательного входного отверстия 228, 230, заключается в том, что между ними образуется канал с относительно низким перепадом давления.

Предпочтительно, чтобы нагнетательное входное отверстие 230 было выполнено таким образом, чтобы в направлении перемещения клапанного элемента 226 оно было бы более длинным, чем клапанный элемент 226, и нагнетательное входное отверстие 230 было бы выполнено таким образом, чтобы удерживать клапанный элемент 226, по меньшей мере частично, в клапанной камере 224. Еще более предпочтительно, чтобы нагнетательное входное отверстие 230 было в направлении перемещения клапанного элемента 226 по меньшей мере в два раза длиннее, чем клапанный элемент 226. Еще более предпочтительно, чтобы в открытом положении площадь поперечного сечения нагнетательного входного отверстия 230 перед клапанным элементом 226 была выполнена по существу одинаковой или большей чем площадь поперечного сечения входного отверстия 228 устройства.

Предпочтительно, чтобы клапанный элемент 226 в запирающем положении герметично взаимодействовал с седлом клапана, не показанным на чертежах. Более конкретно седло клапана, не показанное на чертежах, и клапанный элемент 226 в предпочтительном варианте выполнены таким образом, что они имеют взаимодополняющую конфигурацию. Седло клапана может быть выполнено, например, в клапанной камере 224 корпуса 222 клапана или на дне держателя 50, 150 или в другом корпусе. Предпочтительно, чтобы клапанный элемент 226 представлял собой легкий стальной шарик. Конечно, клапанный элемент 226 может иметь другие подходящие формы, например в виде цилиндрического элемента. Клапанный элемент 226 может также быть сделан из других материалов, таких как полимеры, например нейлон,

Предпочтительно выполнять седло клапана, не показанное на чертежах, на торцевой поверхности крышки 240 клапана, которая показана на фиг.3. При использовании крышка 240 клапана располагается между клапаном 220 и держателем 50, 150. Крышка 240 клапана показана как содержащая ряд дополнительных соединительных проходных отверстий, соответствующих отверстиям в клапане 220 и держателе 50, 150. В частности, имеются проходные отверстия для соединения канала 54, 154 подачи давления в держатель 50, 150 с входным отверстием 228. Имеются также проходные отверстия для соединения охлаждающих каналов 62, 162 держателя 50, 150 отформованного изделия с охлаждающим каналом 238 в клапане 220, причем охлаждающий канал 238 непосредственно соединяется с источником 17' охлаждающего агента, расположенным в корпусной плите 16, 116 пост-формовочного удерживающего устройства 15, 115, также показано, что на верхней и нижней торцевых поверхностях корпуса 222 клапана выполнены гнезда 229, окружающие охлаждающие каналы 238, для размещения кольцевых уплотнений. Оставшиеся проходные отверстия предназначены для различных крепежных деталей, штифтов и тому подобного для соединения держателя с корпусной плитой 16, 116 и закрепления крышки 240 клапана на клапане 220 для удержания клапанного элемента 226 в клапанной камере 224.

Предпочтительно, чтобы клапанная камера 224 соединялась с нагнетательной областью 234. Предпочтительно, чтобы нагнетательная область 234 была выполнена в корпусе 222 клапана. В качестве альтернативы, например, нагнетательная область может быть выполнена в отдельном корпусе, в таком как корпус-плита 16, 116, который взаимодействует с корпусом 222 клапана. Предпочтительно, чтобы площадь поперечного сечения нагнетательной области 234 и клапанной камеры 224 были практически одинаковыми. Более предпочтительно, чтобы нагнетательное входное отверстие 230 было образовано соединенными перекрывающимися боковыми стенками 236 клапанной камеры 224 и нагнетательной области 234. Более предпочтительно, чтобы клапанная камера 224 и нагнетательная область 234 были снабжены прямыми каналами, которые образованы в корпусе 222 клапана, располагаясь уступом, как в радиальном, так и в продольном направлениях, и чтобы эти каналы были параллельными. Вышеупомянутое расположение каналов может быть получено посредством сверления расположенных уступом каналов в противоположных сторонах корпуса 222 клапана. Предпочтительное нагнетательное входное отверстие 230, следовательно, направлено через боковую стенку 236 клапанной камеры 224 в направлении перемещения клапанного элемента 226 от основания клапанной камеры 224 на приблизительно двойную длину клапанного элемента 226. Предпочтительно, чтобы клапанный элемент 226 был расположен в клапанной камере 224 таким образом, чтобы, когда клапанный элемент 226 перемещается между открытым и закрытым положениями, участок клапанного элемента 226 выступал в нагнетательную область 234.

На фигурах с 8А по 8D изображена последовательность этапов для пост-формовочного удержания и охлаждения отформованного изделия 2 с использованием пост-формовочного удерживающего устройства 315 в соответствии с первым альтернативным вариантом реализации настоящего изобретения в сочетании с системой 10 инжекционного формования со ссылкой на фиг.1А и согласно вышеописанному. Пост-формовочное удерживающее устройство 315 включает в себя держатель 350 отформованного изделия, установленный на корпусе-плите 316. Держатель 350 аналогичен держателю 50, описанному выше. Исключение из вышесказанного заключается в том, что крепежную деталь 72 заменяет фиксатор 380. Фиксатор 380 имеет практически цилиндрическую форму с корпусом 381, в котором выполнен канал 354А для подачи давления, проходящий через корпус 381 вдоль его продольной оси для соединения другого канала 354В, выполненного во вкладыше 370, с входным отверстием 328 в клапане 320. Клапан 320 выполнен в корпусе-плите 316 и соответствует клапану 220, описанному выше. Предпочтительно, чтобы седло 332 клапана в клапане 320 было выполнено в основании фиксатора 380 вокруг отверстия канала 354А. Преимуществом является то, что при износе седла 332 клапана оно может быть заменено простой заменой относительно недорогого фиксатора 380. Предпочтительно, чтобы фиксатор 380 был изготовлен из износостойкого сорта стали. Также предпочтительно, чтобы фиксатор 380 включал в себя посадочное место 386 под инструмент, образованное вдоль верхнего участка канала 354А. Доступ к посадочному месту 386 под инструмент может быть осуществлен ключом через канал 354 для доступа к резьбовому соединению, предусмотренному вдоль углубления в корпусе-плите 316 и на нижнем внешнем участке фиксатора 380. Корпус 381 фиксатора также имеет первый и второй фланец 388, 389 для фиксации вкладыша 370 в трубке 360.

На фиг.8А показано отформованное изделие 2 при его передаче из формы, не показанной на чертеже, в полость 352 держателя 350. Источник 318 давления переводится в режим вакуумирования нагнетательной области 334, за счет чего клапанный элемент 326 перемещается в открытое положение, как это изображено на чертеже, и находится, по меньшей мере частично, позади входного отверстия 328 и нагнетательного входного отверстия 330. Клапан 320 с клапанным элементом 326 в открытом положении обеспечивает протекание воздушного потока между полостью 352 и источником 318 для всасывания отформованного изделия 2 в держатель 350.

На фиг.8В показано отформованное изделие 2 при его удержании в полости 352 держателя 350. Предпочтительно, чтобы источник 318 давления был выполнен с возможностью вакуумировать нагнетательную область 334, удерживая сжимающееся в результате охлаждения отформованное изделие 2 прочно зафиксированным в держателе 350.

На фиг.8С показано отформованное изделие 2 во время этапа передачи отформованного изделия 2 из пост-формовочного удерживающего устройства 315 в другое пост-формовочное удерживающее устройство 12. В частности, клапанный элемент 326 показан в открытом положении, позади входных отверстий 328, 330, в момент после того, как источник 318 давления переключен в режим нагнетания в нагнетательную область 334 избыточного давления, и перед тем, как отформованное изделие 2 вытеснено из полости 352 держателя 350. Охлаждающий/извлекающий палец 14 пост-формовочного удерживающего устройства 12 вводится в отформованное изделие 2 для приема отформованного изделия 2.

На фиг.8D показано отформованное изделие 2 во время этапа извлечения отформованного изделия 2, освобожденного из пост-формовочного удерживающего устройства 315, пост-формовочным удерживающим устройством 12. В частности, клапанный элемент 326 показан в закрытом положении, между входными отверстиями 328, 330, и герметично прижатым к седлу 332 клапана, и, следовательно, входное отверстие 328 устройства изолировано от избыточного давления.

На фиг.9 и 10 изображено пост-формовочное удерживающее устройство 415 в соответствии со вторым альтернативным вариантом реализации настоящего изобретения. Пост-формовочное удерживающее устройство 415 включает в себя держатель 450 отформованного изделия, установленный на корпусе-плите 416. Держатель 450 отформованного изделия и корпус-плита 416, включающий в себя клапан 420, аналогичны держателю 350 и корпусу-плите 315, которые описаны выше. Исключение из вышесказанного заключается в выполнении и взаимодействии фиксатора 480 и вкладыша 470. В частности, держатель 450 отформованного изделия содержит вкладыш 470, трубку 460, взаимодействующую с вкладышем 470 и образующую полость 452 для размещения в ней отформованного изделия 2, и фиксатор 480, взаимодействующий с трубкой 460, соединяя ее с пост-формовочным удерживающим устройством 415. Фиксатор 480 вводится с защелкиванием во вкладыш 470.

Предпочтительно, чтобы вкладыш 470 и фиксатор 480 содержали взаимодополняющие компоненты 490, 492 типа "выступ - паз". Один из компонентов 490, 492 типа "выступ - паз", расположенный на пальцах 488, связан с одним из элементов: вкладыш 470 и фиксатор 480, а пальцы 488 способны отклоняться таким образом, чтобы позволить элементам 490, 492 типа "выступ - паз" войти в зацепление; пальцы 488 упруго смещаются к нейтральному положению для фиксации элемента-выступа 490 в пазу 492.

В качестве альтернативы, один из компонентов 490, 492 типа "выступ - паз" может быть расположен на деформируемом участке, не показанном на чертеже, связанном с одним из элементов: вкладыш 470 и фиксатор 480, причем деформируемый участок позволяет компонентам 490, 492 типа "выступ - паз" войти в зацепление.

Предпочтительно, чтобы передний край выступа 490 имел форму, включающую в себя кулачковый участок 491, способствующий деформированию пальцев 488.

Предпочтительно, чтобы компоненты 490, 492 типа "выступ - паз" взаимодействовали со скользящим зацеплением выступа 490 с канавкой 492 и, следовательно, с относительным скользящим перемещением между вкладышем 470 и фиксатором 480.

В соответствии с еще одним вариантом реализации изобретения, не показанном на чертежах, компоненты 490, 492 типа "выступ - паз" взаимодействуют так, что вообще предотвращают относительное перемещение между вкладышем 470 и фиксатором 480.

Предпочтительно, чтобы пальцы 488 с расположенным на них компонентами 490, 492 типа "выступ - паз" были выполнены на фиксаторе 480. В качестве альтернативы, пальцы 488 с расположенным на компонентами 490, 492 типа "выступ - паз" выполнены на вкладыше 470. В соответствии с еще одним альтернативным вариантом пальцы 488 с расположенным на них компонентами 490, 492 типа "выступ - паз" выполнены как на фиксаторе 480, так и на вкладыше 470.

Предпочтительно, чтобы фиксатор 480 содержал канал 454А, проходящий через него для соединения канала 454В вкладыша 470 с источником 418 давления.

Предпочтительно, чтобы фиксатор 480 содержал седло 432 клапана, выполненное примыкающим к входному отверстию канала 454А, причем седло 432 клапана выполнено таким образом, чтобы взаимодействовать с клапанным элементом 426.

Предпочтительно, чтобы фиксатор 480 включал в себя снабженное резьбой гнездо 484, выполненное в канале 454А, взаимодействующее с установочным винтом, не показанным на чертеже, когда требуется временно блокировать канал 454А.

Предпочтительно, чтобы фиксатор 480 взаимодействовал с вкладышем 470 для установки между ними упругого элемента 474, смещающего вперед вкладыш 470 относительно фиксатора 480. Преимуществом является то, что упругое смещение вкладыша 470 обеспечивает контакт между концевым участком отформованного изделия 2 и вкладышем, который по мере сжатия отформованного изделия входит в полость 452 при охлаждении. В частности, предпочтительно, чтобы упругий элемент 474 был зафиксирован между фланцем 489, выполненным на корпусе фиксатора 481, и круговой ступенькой, образованной на внешней поверхности корпуса 471 вкладыша.

Предпочтительно, чтобы фиксатор 480 содержал установочное место 486 под инструмент для монтажа соединения между трубкой 460 и пост-формовочным удерживающим устройством 415.

На фиг.11 изображен клапан 520 в соответствии с третьим альтернативным вариантом реализации настоящего изобретения. Клапан 520 аналогичен клапану 220, описанному выше, с нагнетательным входным отверстием 530, образованным соединенными перекрывающимися боковыми стенками 536 клапанной камеры 524 и нагнетательной области 534. Исключение из вышесказанного заключается в том, что каналы, создающие клапанную камеру 524 и нагнетательную область 534, перпендикулярны друг другу.

На фиг.12 изображен клапан 620 в соответствии с четвертым альтернативным вариантом реализации настоящего изобретение. Клапан 620 аналогичен клапану 220, описанному выше, за тем исключением, что клапанный элемент 636 представляет собой цилиндрический элемент.

Описание приводимых в качестве примера вариантов реализации изобретения дает примеры настоящего изобретения, и эти примеры не ограничивают объем настоящего изобретения, обусловленный его формулой. Концепции, описанные выше, могут быть приспособлены к конкретным условиям и/или функциям и могут быть дополнительно распространены на множество других вариантов применения, которые находятся в рамках объема настоящего изобретения. Исходя из описанных таким образом и приводимых в качестве примера вариантов реализации изобретения будет ясно, что возможны изменения и усовершенствования, не выходящие за рамки описанных концепций. Поэтому то, что подлежит охране посредством патента, ограничивается только объемом нижеследующей формулы изобретения.

Реферат

Настоящее изобретение относится к формующей системе. Предложен клапан, включающий в себя клапан для управления воздушным потоком в держателе отформованного изделия. Клапан содержит корпус, имеющий клапанную камеру, предназначенную для подвижного размещения в ней клапанного элемента. Клапанная камера включает в себя входное отверстие устройства и нагнетательное входное отверстие. Входное отверстие устройства расположено на удалении от нагнетательного входного отверстия в направлении перемещения клапанного элемента. При давлении воздуха в нагнетательном входном отверстии, более низком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в открытое положение, находящееся, по меньшей мере частично, позади входного отверстия устройства и нагнетательного входного отверстия. При давлении воздуха в нагнетательном входном отверстии, более высоком, чем во входном отверстии устройства, клапанный элемент способен перемещаться в запирающее положение между входным отверстием устройства и нагнетательным входным отверстием, изолируя входное отверстие устройства от нагнетательного входного отверстия. Также раскрываются держатель отформованного изделия и пост-формовочное удерживающее устройство. 3 н. и 37 з.п. ф-лы, 16 ил.

Формула

клапанную камеру (224, 324, 424, 524, 624), предназначенную для установки в ней с возможностью перемещения клапанного элемента (226, 326, 426, 526, 626) и имеющую входное отверстие (228, 328, 428, 528, 628) и нагнетательное входное отверстие (230, 330, 430, 530, 630), причем входное отверстие (228, 328, 428, 528, 628) расположено на удалении от нагнетательного входного отверстия (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626);

нагнетательную область (234, 334, 434, 534, 634), при этом нагнетательное входное отверстие (230, 330, 430, 530, 630) образовано перекрывающимися боковыми стенками (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и нагнетательной области (234, 334, 434, 534, 634), а клапанная камера (224, 324, 424, 524, 624) соединена через нагнетательное входное отверстие (230, 330, 430, 530, 630) с нагнетательной областью (234, 334, 434, 534, 634).

нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено так, что в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) оно имеет большую длину, чем клапанный элемент (226, 326, 426, 526, 626), а нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено с возможностью расположения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, частично, в клапанной камере (224, 324, 424, 524, 624).

нагнетательное входное отверстие (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, в два раза длиннее, чем клапанный элемент (226, 326, 426, 526, 626).

при открытом положении клапанного элемента (226, 326, 426, 526, 626) площадь поперечного сечения нагнетательного входного отверстия (230, 330, 430, 530, 630) перед клапанным элементом (226, 326, 426, 526, 626) является практически одинаковой или большей, чем площадь поперечного сечения входного отверстия (228, 328, 428, 528, 628).

в закрытом положении клапанный элемент (226, 326, 426, 526, 626) герметично взаимодействует с седлом (332, 432, 532, 632) клапана, которое выполнено на, по меньшей мере, одном из элементов: корпусе (222, 316, 416, 522, 622) и держателе (50, 150, 250, 350, 450) отформованного изделия.

площади поперечного сечения нагнетательной области (234, 334, 434, 534, 634) и клапанной камеры (224, 324, 424, 524, 624) выполнены практически одинаковыми.

клапанная камера (224, 324, 424, 524, 624) и нагнетательная область (234, 334, 434, 534, 634) снабжены практически прямыми параллельными каналами, расположенными уступом в радиальном и продольном направлениях.

нагнетательное входное отверстие (230, 330, 430, 530, 630) направлено через соединенную перекрывающуюся боковую стенку (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) от основания клапанной камеры (224, 324, 424, 524, 624) имеет, по меньшей мере, двойную длину клапанного элемента (226, 326, 426, 526, 626).

клапанный элемент (226, 326, 426, 526, 626) расположен в клапанной камере (224, 324, 424, 524, 624) так, что, когда клапанный элемент (226, 326, 426, 526, 626) перемещается между открытым и закрытым положениями, часть клапанного элемента (226, 326, 426, 526, 626) выступает в нагнетательную область (234, 334, 434, 534, 634).

входное отверстие (228, 328, 428, 528, 628) устройства предназначено для соединения с каналом (54, 154, 254, 354, 454) подачи давления в держатель (50, 150, 250, 350, 450) отформованного изделия.

корпус (222) дополнительно содержит охлаждающий канал (238) для соединения держателя (50, 150) отформованного изделия с источником (17) охлаждающего агента.

корпус (222) выполнен с возможностью соединения держателя (50, 150) отформованного изделия с постформовочным удерживающим устройством (15, 115).

крышку (240) клапана, предназначенную для взаимодействия с корпусом (222) и обеспечивающую соединение держателя (50, 150) отформованного изделия с корпусом (222), при этом крышка (40) клапана содержит седло клапана для клапанного элемента (226).

корпус (360, 370, 460, 470), имеющий полость (352, 452) для размещения в ней отформованного изделия (2), канал (354, 454) в корпусе (361, 371, 461, 471), проходящий в полость (352, 452) для подачи давления и управления перемещением отформованного изделия (2) в полости (352, 452); и

клапан (220, 320, 420, 520, 620) для управления воздушным потоком в канале (354, 454) подачи давления, причем клапан содержит:

корпус (222, 316, 416, 522, 622), имеющий клапанную камеру (224, 324, 424, 524, 624), предназначенную для установки в ней с возможностью перемещения клапанного элемента (226, 326, 426, 526, 626) и имеющую входное отверстие (228, 328, 428, 528, 628) и нагнетательное входное отверстие (230, 330, 430, 530, 630), причем входное отверстие (228, 328, 428, 528, 628) устройства расположено на удалении от нагнетательного входного отверстия (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626); и

нагнетательную область (234, 334, 434, 534, 634), при этом нагнетательное входное отверстие (230, 330, 430, 530, 630) образовано перекрывающимися боковыми стенками (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и нагнетательной области (234, 334, 434, 534, 634), а клапанная камера (224, 324, 424, 524, 624) соединена через нагнетательное входное отверстие (230, 330, 430, 530, 630) с нагнетательной областью (234, 334, 434, 534, 634).

нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено так, что в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) оно имеет большую длину, чем клапанный элемент (226, 326, 426, 526, 626), а нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено с возможностью расположения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, частично, в клапанной камере (224, 324, 424, 524, 624).

нагнетательное входное отверстие (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, в два раза длиннее, чем клапанный элемент (226, 326, 426, 526, 626).

при открытом положении клапанного элемента (226, 326, 426, 526, 626) площадь поперечного сечения нагнетательного входного отверстия (230, 330, 430, 530, 630) перед клапанным элементом (226, 326, 426, 526, 626) является практически одинаковой или большей, чем площадь поперечного сечения входного отверстия (228, 328, 428, 528, 628).

в закрытом положении клапанный элемент (226, 326, 426, 526, 626) герметично взаимодействует с седлом (332, 432, 532, 632) клапана, которое выполнено на, по меньшей мере, одном из элементов: корпусе (222, 316, 416, 522, 622) и держателе (50, 150, 250, 350, 450) отформованного изделия.

площади поперечного сечения нагнетательной области (234, 334, 434, 534, 634) и клапанной камеры (224, 324, 424, 524, 624) выполнены практически одинаковыми.

клапанная камера (224, 324, 424, 524, 624) и нагнетательная область (234, 334, 434, 534, 634) снабжены практически прямыми параллельными каналами, расположенными уступом в радиальном и продольном направлениях.

нагнетательное входное отверстие (230, 330, 430, 530, 630) направлено через соединенную перекрывающуюся боковую стенку (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) от основания клапанной камеры (224, 324, 424, 524, 624) имеет, по меньшей мере, двойную длину клапанного элемента (226, 326, 426, 526, 626).

клапанный элемент (226, 326, 426, 526, 626) расположен в клапанной камере (224, 324, 424, 524, 624) так, что, когда клапанный элемент (226, 326, 426, 526, 626) перемещается между открытым и закрытым положениями, часть клапанного элемента (226, 326, 426, 526, 626) выступает в нагнетательную область (234, 334, 434, 534, 634).

входное отверстие (228, 328, 428, 528, 628) устройства предназначено для соединения с каналом (54, 154, 254, 354, 454) подачи давления в держатель (50, 150, 250, 350, 450) отформованного изделия.

корпус (222) дополнительно содержит охлаждающий канал (238) для соединения держателя (50, 150) отформованного изделия с источником (17) охлаждающего агента.

корпус (222) выполнен с возможностью соединения держателя (50, 150) отформованного изделия с постформовочным удерживающим устройством (15, 115).

крышку (240) клапана, предназначенную для взаимодействия с корпусом (222) и обеспечивающую соединение держателя (50, 150) отформованного изделия с корпусом (222), при этом крышка (40) клапана содержит седло клапана для клапанного элемента (226).

держатель (350, 450) отформованного изделия, содержащий:

корпус (360, 370, 460, 470), имеющий полость (352, 452) для размещения в ней отформованного изделия (2), канал (354, 454) в корпусе (361, 371, 461, 471), проходящий в полость (352, 452) для подачи давления и управления перемещением отформованного изделия (2) в полости (352, 452); и

клапан (220, 320, 420, 520, 620) для управления воздушным потоком в канале (354, 454) подачи давления, причем клапан содержит:

корпус (222, 316, 416, 522, 622), имеющий клапанную камеру (224, 324, 424, 524, 624), предназначенную для установки в ней с возможностью перемещения клапанного элемента (226, 326, 426, 526, 626) и имеющую входное отверстие (228, 328, 428, 528, 628) и нагнетательное входное отверстие (230, 330,.430, 530, 630), причем входное отверстие (228, 328, 428, 528, 628) устройства расположено на удалении от нагнетательного входного отверстия (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626); и

нагнетательную область (234, 334, 434, 534, 634), при этом нагнетательное входное отверстие (230, 330, 430, 530, 630) образовано перекрывающимися боковыми стенками (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и нагнетательной области (234, 334, 434, 534, 634), а клапанная камера (224, 324, 424, 524, 624) соединена через нагнетательное входное отверстие (230, 330, 430, 530, 630) с нагнетательной областью (234, 334, 434, 534, 634).

нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено так, что в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) оно имеет большую длину, чем клапанный элемент (226, 326, 426, 526, 626), а нагнетательное входное отверстие (230, 330, 430, 530, 630) выполнено с возможностью расположения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, частично, в клапанной камере (224, 324, 424, 524, 624).

нагнетательное входное отверстие (230, 330, 430, 530, 630) в направлении перемещения клапанного элемента (226, 326, 426, 526, 626), по меньшей мере, в два раза длиннее, чем клапанный элемент (226, 326, 426, 526, 626).

при открытом положении клапанного элемента (226, 326, 426, 526, 626) площадь поперечного сечения нагнетательного входного отверстия (230, 330, 430, 530, 630) перед клапанным элементом (226, 326, 426, 526, 626) является практически одинаковой или большей, чем площадь поперечного сечения входного отверстия (228, 328, 428, 528, 628).

в закрытом положении клапанный элемент (226, 326, 426, 526, 626) герметично взаимодействует с седлом (332, 432, 532, 632) клапана, которое выполнено на, по меньшей мере, одном из элементов: корпусе (222, 316, 416, 522, 622) и держателе (50, 150, 250, 350, 450) отформованного изделия.

площади поперечного сечения нагнетательной области (234, 334, 434, 534, 634) и клапанной камеры (224, 324, 424, 524, 624) выполнены практически одинаковыми.

клапанная камера (224, 324, 424, 524, 624) и нагнетательная область (234, 334, 434, 534, 634) снабжены практически прямыми параллельными каналами, расположенными уступом в радиальном и продольном направлениях.

нагнетательное входное отверстие (230, 330, 430, 530, 630) направлено через соединенную перекрывающуюся боковую стенку (236, 336, 436, 536, 636) клапанной камеры (224, 324, 424, 524, 624) и в направлении перемещения клапанного элемента (226, 326, 426, 526, 626) от основания клапанной камеры (224, 324, 424, 524, 624) имеет, по меньшей мере, двойную длину клапанного элемента (226, 326, 426, 526, 626).

клапанный элемент (226, 326, 426, 526, 626) расположен в клапанной камере (224, 324, 424, 524, 624) так, что, когда клапанный элемент (226, 326, 426, 526, 626) перемещается между открытым и закрытым положениями, часть клапанного элемента (226, 326, 426, 526, 626) выступает в нагнетательную область (234, 334, 434, 534, 634).

входное отверстие (228, 328, 428, 528, 628) устройства предназначено для соединения с каналом (54, 154, 254, 354, 454) подачи давления в держатель (50, 150, 250, 350, 450) отформованного изделия.

корпус (222) дополнительно содержит охлаждающий канал (238) для соединения держателя (50, 150) отформованного изделия с источником (17) охлаждающего агента.

корпус (222) выполнен с возможностью соединения держателя (50, 150) отформованного изделия с постформовочным удерживающим устройством (15, 115).

крышку (240) клапана, предназначенную для взаимодействия с корпусом (222) и обеспечивающую соединение держателя (50, 150) отформованного изделия с корпусом (222), при этом крышка (40) клапана содержит седло клапана для клапанного элемента (226).

постформовочное удерживающее устройство (315, 415) представляет собой рабочий орган робота.

Комментарии