Способ, аппарат и химические продукты для обработки нефтяного оборудования - RU2015141566A

Код документа: RU2015141566A

Формула

1. Способ обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки во время эксплуатации указанной нефтеперерабатывающей установки, включающий:

поддержание, в течение периода обработки, нефтеперерабатывающей установки в режиме эксплуатации, обычном для самой установки, включающем подачу в нефтеперерабатывающую установку свежего сырья;

при поддержании нефтеперерабатывающей установки в режиме эксплуатации выполняют одно или оба действий, выбранных из а) и b);

a) введение в нефтеперерабатывающую установку, в течение периода обработки, обрабатывающей жидкости на углеводородной основе;

b) изменение установленной скорости подачи, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленная скорость подачи меняется в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности;

при этом указанное введение обрабатывающей жидкости на углеводородной основе и/или указанное изменение скорости подачи при обработке создает дополнительный источник или источники для перегонки относительно количества, полученного при установленной скорости; и

перегонку указанного дополнительного источника или источников для перегонки с целью обработки установки.

2. Способ по п. 1, отличающийся тем, что дополнительный источник или источники дистиллята, полученные при изменении скорости подачи при обработке, подают в текущее свежее сырье, используемое в установке, в качестве источника введения «a)» или в качестве добавки к альтернативному источнику введения «a)» в установку.

3. Способ по п. 1, отличающийся тем, что изменение установленной скорости подачи включает регулировку установленной скорости подачи в сочетании с введением обрабатывающей жидкости на углеводородной основе, по меньшей мере частично полученной из внешнего источника, и при этом указанную первую полученную из внешнего источника обрабатывающую жидкость на углеводородной основе вводят в замкнутый или полузамкнутый контур, по меньшей мере частично созданный в указанной установке.

4. Способ по п. 3, отличающийся тем, что указанная жидкость на углеводородной основе представляет собой жидкость, которая очищает тяжелый осадок в указанной установке путем удаления с места нахождения источника в установке и прохождения удаленного тяжелого осадка вместе с очищающей жидкостью на углеводородной основе к выпускному отверстию из указанной установки.

5. Способ по п. 1, отличающийся тем, что изменение установленной скорости подачи включает корректировку в сторону увеличения скорости подачи свежего сырья в установку от указанной установленной скорости подачи до уровня, выше установленной скорости подачи, для получения дополнительного количества дистиллятов относительно количества, полученного при установленной скорости подачи, извлечение по меньшей мере некоторой части из общего количества дистиллята, полученного в результате повышения скорости подачи в установке, и введение извлеченного дистиллята в зону обработки указанной установки.

6. Способ по п. 5, дополнительно включающий прохождение указанного извлеченного дистиллята через замкнутый или полузамкнутый контур, образующий по меньшей мере часть указанной установки и проходящий через зону обработки.

7. Способ по п. 6, отличающийся тем, что указанный замкнутый или полузамкнутый контур указанной установки выполнен с возможностью повторного введения извлеченного дистиллята в дистиллятор установки, который является источником первоначально извлеченного дистиллята, и отводит рециркулирующий выходной поток дистиллята из указанного дистиллятора после поступления повторно введенного извлеченного дистиллята и направляет рециркулирующий выходной поток дистиллята в зону обработки.

8. Способ по п. 5, дополнительно включающий введение извлеченного дистиллята в одно или более проходных отверстий для свежего сырья указанной установки таким образом, что после введения в проходные отверстия для свежего сырья указанной установки введенный извлеченный дистиллят обеспечивает источник для указанного введения указанной обрабатывающей жидкости на углеводородной основе или пополнения указанной жидкости, и понижение скорости подачи текущего свежего сырья в установку, так что пониженная скорость подачи свежего сырья плюс прохождение дополнительного извлеченного дистиллята через один или более общих проходов в установке в сумме соответствуют плюс или минус 60% от установленной скорости.

9. Способ по п. 8, отличающийся тем, что соответствующая сумма составляет плюс или минус 30% от установленной скорости.

10. Способ по п. 5, дополнительно включающий введение возрастающего количества извлеченного дистиллята в одно или более проходных отверстий для свежего сырья указанной установки и скоординированное понижение скорости подачи текущего свежего сырья в установку таким образом, что пониженная скорость подачи свежего сырья плюс дополнительный извлеченный дистиллят в сумме обеспечивают требуемую скорость подачи при обработке, при этом блок управления выполнен с возможностью мониторинга и регулирования скорости подачи свежего сырья в установку на основе входного уровня извлеченного дистиллята, поступающего в указанное одно или более проходных отверстий для свежего сырья, подачи в установку текущего свежего сырья и заданной требуемой скорости подачи при обработке в установке.

11. Способ по п. 5, отличающийся тем, что извлеченный дистиллят вводят в проходное отверстие для свежего сырья указанной установки, при этом введение жидкости на углеводородной основе включает введение первой и/или второй жидкости на углеводородной основе, и изменение установленной скорости подачи выполняют путем введения первой и/или второй углеводородных обрабатывающих жидкостей, при этом введение первой и/или второй углеводородных обрабатывающих жидкостей включает одновременное введение извлеченного дистиллята плюс внешнего источника указанного первого и/или второго углеводородов, введенного в комбинации с извлеченным дистиллятом таким образом, чтобы установить требуемую скорость подачи при обработке.

12. Способ по п. 1, дополнительно включающий введение в замкнутый или полузамкнутый контур нефтеперерабатывающей установки, в течение периода обработки, жидкости на углеводородной основе, при этом указанную жидкость на углеводородной основе получают либо из внешнего источника жидкости на углеводородной основе, внутреннего заводского источника жидкости на углеводородной основе, либо из обоих источников.

13. Способ по п. 12, отличающийся тем, что введение жидкости на углеводородной основе включает введение первой и/или второй жидкости на углеводородной основе, при этом первую жидкость на углеводородной основе вводят в соотношении, составляющем от 0% до 100% относительно текущего свежего сырья, используемого в установке.

14. Способ по п. 13, дополнительно включающий введение в указанную установку второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке.

15. Способ по п. 1, дополнительно включающий прохождение одного или более дистиллятов и/или продуктов, получаемых в указанной установке, из проходного участка, на котором установка работает в нормальном рабочем режиме в отсутствие обработки, в проходной участок, на котором установка находится в режиме обработки, путем подачи по меньшей мере части одного или более дистиллятов и/или продуктов в замкнутый или полузамкнутый циркуляционный контур, по меньшей мере частично проходящий внутри установки, который направляет один или более дистиллятов и/или продуктов, получаемых в указанной установке, в другое место в установке, чем место, куда указанные дистилляты и продукты направляют при работе установки в режиме без обработки.

16. Способ по п. 15, отличающийся тем, что указанное другое место в установке находится в месте, расположенном перед оборудованием установки, подвергаемом обработке.

17. Способ по п. 15, отличающийся тем, что в замкнутом или полузамкнутом контуре внутри оборудования, подвергаемого обработке, происходит циркулирование одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, как часть процесса введения жидкостей на углеводородной основе в установку, так что часть продуктов, перегоняемых во время указанной циркуляции, повторно вводят в указанный замкнутый или полузамкнутый контур, тогда как другая часть дистиллятов составляет продукцию нефтеперерабатывающей установки и/или обычный поток дистиллятов.

18. Способ по п. 6, дополнительно включающий изменение конфигурации оборудования для включения замкнутого или полузамкнутого контура.

19. Способ по п. 15, отличающийся тем, что в замкнутом или полузамкнутом контуре внутри оборудования, подвергаемого обработке, происходит циркулирование одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, в течение времени, составляющего по меньшей мере 20 минут, при температуре от 100°C до 900°C, и при давлении от 1 бар (0,1 МПа) до 400 бар (40 МПа).

20. Способ по п. 1, отличающийся тем, что осуществляют контроль критериев мониторинга, связанных с функционированием указанной установки, при этом введение жидкости на углеводородной основе включает циркуляцию внутри замкнутого или полузамкнутого контура первой жидкости на углеводородной основе или первой и второй жидкостей на углеводородной основе, при этом циркуляцию выполняют в повторяющемся режиме до тех пор, пока критерии мониторинга не будут считаться удовлетворительными.

21. Способ по п. 1, отличающийся тем, что рабочие условия при эксплуатации установки во время обработки таковы, что перегонка исходного материала свежего сырья продолжается.

22. Способ по п. 1, отличающийся тем, что нефтеперерабатывающая установка работает при повышенной скорости подачи или при проектной скорости подачи (или выше) с тем, чтобы получить большее количество дистиллятов, после чего происходит постепенное снижение скорости подачи свежего сырья, так что повышенное количество полученных дистиллятов относительно количества дистиллятов, полученных при используемой ранее скорости подачи свежего сырья, будет циркулировать в тех частях установки, которые подвергаются обработке.

23. Способ по п. 1, отличающийся тем, что изменение скорости подачи включает уменьшение установленной скорости подачи на установке до величины, составляющей от 40% до ниже 100% относительно проектной скорости подачи, с последующим введением жидкости на углеводородной основе, включающим введение первой и/или второй жидкости(ей) на углеводородной основе в количестве, позволяющем скомпенсировать разницу между скоростью, при которой функционирует установка, и ее проектной скоростью подачи, с тем, чтобы управлять расходом, доводя его до максимально допустимого расхода дистиллята в установке, или в любом случае расходом дистиллята, применяемым до введения первой и/или второй жидкости(ей) на углеводородной основе, так, чтобы установка работала при расходе, который рассчитывается из суммы: [расход уменьшенного количества свежего сырья] + [расход первой и/или второй жидкости(ей) на углеводородной основе], при этом указанный расход равен или выше расхода до уменьшения скорости подачи.

24. Способ по п. 1, отличающийся тем, что введение жидкости на углеводородной основе включает введение в установку первой и второй жидкости на углеводородной основе из отдельных источников, при этом вторую жидкость на углеводородной основе объединяют с первой жидкостью на углеводородной основе и направляют обе жидкости к месту общего введения для обработки на нефтеперерабатывающей установке.

25. Способ по п. 1, отличающийся тем, что обработку выполняют в установке, содержащей печь, при этом указанная обработка позволяет повысить величину, регулирующую температуру на входе в печь, и/или уменьшить или избежать повышения величины, регулирующей температуру металла, из которого изготовлена труба в печи, существующую вначале обработки.

26. Способ по п. 1, отличающийся тем, что обработка позволяет в некоторой степени увеличить выход продуктов перегонки в установке помимо количества, получаемого из равного общего количества сырья, направляемого в источник(и) для перегонки в установке в момент начала обработки.

27. Способ по п. 1, отличающийся тем, что обработка позволяет уменьшить агломерирование катализаторов в установке и/или уменьшить коксообразование на катализаторах, применяемых в установке, и/или уменьшить количество осадков тяжелых соединений, в том числе кокса, на катализаторах, применяемых в установке, и/или уменьшить перепад давления в реакторе установки, содержащем катализатор.

28. Способ по п. 1, отличающийся тем, что жидкость на углеводородной основе, применяемую для обработки, извлекают или повторно используют путем, выбранным из группы, состоящем из: i) транспортировки в качестве компонента смешения топлива/тяжелой нефти; ii) транспортировки в резервуар для нефти; iii) добавления в некондиционный нефтепродукт; iv) транспортировки внутрь нефтеперерабатывающей установки, содержащей оборудование, которое было подвергнуто обработке; v) транспортировки в другую нефтеперерабатывающую установку; и (vi) любой комбинации или подкомбинации от (i) до (v).

29. Способ по п. 1, отличающийся тем, что введение жидкости на углеводородной основе включает введение одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, которая или которые способны растворять осадки в указанном оборудовании, подвергаемом обработке, по существу при почти критических или сверхкритических условиях в режиме эксплуатации установки.

30. Способ по п. 29, отличающийся тем, что первая жидкость на углеводородной основе содержит один или более химических продуктов, при этом указанную первую жидкость на углеводородной основе и указанные химические продукты смешивают в пропорции, рассчитанной таким образом, чтобы их смесь можно было применять в форме раствора, при этом указанная первая жидкость на углеводородной основе образует растворитель для указанных химических продуктов.

31. Способ по п. 30, отличающийся тем, что соотношение растворитель/химические продукты варьирует в диапазоне: растворитель от 70% до 99,99%, химические продукты от 0,01% до 30%.

32. Способ по п. 30, отличающийся тем, что растворитель совпадает с первой углеводородной жидкостью и является «самообразованным» и циркулирует внутри нефтеперерабатывающей установки.

33. Способ по п. 1, отличающийся тем, что обработку выполняют согласно одному из способов, выбранных из: i) однократного непрерывного нагнетания первой углеводородной жидкости, введенной в любую часть установки; ii) нагнетания первой углеводородной жидкости, поступающей извне установки и далее введенной в любую часть установки, расположенную перед дистилляционной колонной, которую после этого подвергают перегонке и вводят в любую часть установки; iii) самообразования первой углеводородной жидкости, полученной посредством перегонки при определенной скорости подачи, с последующим изменением скорости подачи свежего сырья, удалением указанной углеводородной жидкости из любой части установки и введением указанного дистиллята в любую часть установки; iv) введения первой углеводородной жидкости согласно одному или более из перечисленных выше пунктов i), ii) и iii), и v) введения согласно (iv) вместе со второй углеводородной жидкостью, которую вводят одновременно или после указанной первой углеводородной жидкости.

34. Способ по п. 1, отличающийся тем, что введение жидкости на углеводородной основе включает введение первой углеводородной жидкости или первой и второй углеводородной жидкости, при этом первая и/или вторая углеводородная жидкость выбрана или выбраны из группы, состоящей из продуктов перегонки сырой нефти, полученных на нефтеперерабатывающей установке и/или в любом случае присутствующих в нефтеперерабатывающей установке, при конечной обработке продуктов, смешивании компонентов конечных продуктов, промежуточных продуктов или сырья в нефтеперерабатывающей установке, при этом указанные жидкости выбраны из группы, состоящей из: бензина, дизельного топлива, газойля, прямогонной нафты, керосина, реформированного бензина, пиролизного бензина, пиролизного газойля, легкого рециклового газойля из установки крекинга с псевдоожиженным катализатором (FCCU), нефтяной эмульсии из установки крекинга с псевдоожиженным катализатором (FCCU), метил-трет-бутилового эфира (МТВЕ), бензола, толуола, ксилолов, кумола, метанола, циклогексана, циклогексанона, этилбензола, линейного алкилбензола (LAB), диметилтерефталата, фталевого ангидрида, стирола, трет-амилметилового эфира (TAME), этанола, диметилформамида (ДМФ), диоктилфталата, изопропилового спирта, бутилового спирта, аллилового спирта, бутилгликоля, метилгликоля, этил-трет-бутилового эфира (ЕТВЕ), этаноламинов, ацетона, октилового спирта, метилэтилкетона (MEK), метилизобутилкетона (MIBK), сырой нефти, топливной нефти, закалочного масла из этиленовой установки, ароматического бензина из установки риформинга, бензола/толуола/ксилолов (ВТХ), полученных в установке для экстракции ароматических соединений (включая соединения типа сульфолана, фурфураля, гликолей или формилморфолина), бензина и/или газойля, полученных в этиленовой установке (пиролизного бензина/газойля).

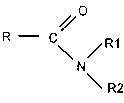

35. Способ по п. 34, отличающийся тем, что первую и/или вторую углеводородную жидкость используют в комбинации с одним или более соединений, в качестве самостоятельного компонента или в виде их смеси, выбранных из группы, состоящей из: полиметакрилатов, полиизобутилен сукцинимидов, полиизобутилен сукцинатов; сополимера лаурилакрилата/гидроксиэтилметакрилата; алкиларилсульфонатов, алканоламин алкиларилсульфонатов и алкиларилсульфоновых кислот; замещенных аминов, где заместитель представляет собой углеводород, содержащий по меньшей мере 8 углеродных атомов; ацилированных соединений, содержащих азот и заместитель с по меньшей мере 10 атомами алифатических углеродов, при этом такой заместитель получают посредством реакции ацилированной карбоновой кислоты с по меньшей мере аминосоединением, содержащим по меньшей мере группу -NH-, при этом указанный ацилирующий агент присоединяют к указанному аминосоединению с помощью имидо-, амидо-, амидин- или ацилоксиаммониевого мостика; азотсодержащих конденсированных соединений фенола, альдегида или аминосоединения, содержащих по меньшей мере группу -NH-; сложных эфиров замещенной карбоновой кислоты; гидрокарбил-замещенных фенолов; алкоксилированных производных спирта, фенола или амина; фталатов; органических фосфатов; сложных эфиров олеиновых кислот; диэтилгидроксиламина; гликолей и/или их производных, при этом указанные гликоли и/или их производные не находятся в полимерной форме, в том смысле, что они представляют собой молекулы отдельных соединений, а также в форме аддукта, и молекулы не состоят из цепи, в которой повторяется один мономер, например: тетраэтиленгликоль; моно- и ди- простых эфиров, моно- и ди- сложных эфиров, эфиров алкоксикислоты и простых тиоэфиров отдельных гликолей; гликоля общей формулы CH2OH-(CH)nOHn-CH2OH, где n=0-10; простых гликолевых эфиров общей формулы R1-O-CH2-CH2-O-R2, где R1 представляет собой гидрокарбильный заместитель С1-С20 и R2 представляет собой атом Н или гидрокарбильный заместитель С1-С20; сложных гликолевых эфиров общей формулы R1-O-O-CH2-CH2-O-O-R2, где R1 представляет собой гидрокарбильный заместитель С1-С20 и R2 представляет собой атом Н или гидрокарбильный заместитель С1-С20; тиогликолей общей формулы HO-R1-S-R2-OH, где R1 представляет собой гидрокарбильный заместитель C1-С10 и R2 представляет собой атом Н или гидрокарбильный заместитель C1-C10; гликолевых эфиров алкоксикислоты общей формулы R1-O-CH2-CH2-O-O-R2, где R1 и R2 представляют собой гидрокарбильный заместитель С1-С20; простых эфиров общей формулы R1-O-R2, где R1 или R2 представляет собой гидрокарбильный заместитель C1-C20; замещенных бензолов общей формулы

, где n=1-6 и R может независимо представлять собой атом Н, -ОН группу, -СООН группу, -СНО группу, -NH2 группу, -HSO3 группу, одинаковые или различные гидрокарбильные заместители C1-C30; кетонов общей формулы R1-CO-R2, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; ангидридов общей формулы R1-CO-O-CO-R2, при этом включены те соединения, в которых R1 и R2 связаны вместе с образованием циклических ангидридов, где R1 или R2 представляет собой гидрокарбильный заместитель C1-C20; амидов общей формулы

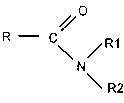

, где n=1-6 и R может независимо представлять собой атом Н, -ОН группу, -СООН группу, -СНО группу, -NH2 группу, -HSO3 группу, одинаковые или различные гидрокарбильные заместители C1-C30; кетонов общей формулы R1-CO-R2, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; ангидридов общей формулы R1-CO-O-CO-R2, при этом включены те соединения, в которых R1 и R2 связаны вместе с образованием циклических ангидридов, где R1 или R2 представляет собой гидрокарбильный заместитель C1-C20; амидов общей формулы

,

,

где R, R1, R2 независимо представляют собой атом Н или гидрокарбильный заместитель С1-С20; гетероциклических соединений, предпочтительно гидрогенизированного типа, содержащих от 0 до 3 гидрокарбильных заместителей C1-C20; гетероциклических соединений, выбранных из группы, состоящей из: фуранов, пирролов, имидазолов, триазолов, оксазолов, тиазолов, оксадиазолов, пиранов, пиридина, пиридазина, пиримидина, пиразина, пиперазина, пиперидина, триазинов, оксадиазинов, морфолина, индана, инденов, бензофуранов, бензотиофенов, индолов, индазола, индоксазина, бензоксазола, антранила, бензопирана, кумаринов, хинолинов, бензопиронов, циннолина, хиназолина, нафтиридина, пиридо-пиридина, бензоксазинов, карбазола, ксантена, акридина, пурина, бензопирролей, бензотиазолов, циклических амидов, бензохинолинов, бензокарбазолов, индолина, бензотриазолов; включая все возможные конфигурации соединений, в том числе изоформу: например, подразумевают, что термин «дитиолы» включает 1,2 дитиол и 1,3 дитиол, подразумевают, что термин «хинолины» включает хинолин и изохинолин; термин «гидрокарбильный заместитель» относится к группе, содержащей углеродный атом, непосредственно прикрепленный к остальной молекуле и содержащий углеводород или имеющий преимущественно углеводородную природу, как, например углеводородные группы, в том числе, алифатические (например алкильные или алкенильные), алициклические (например, циклоалкильные или циклоалкенильные), ароматические, ароматические, замещенные алифатической и/или алициклической группой, конденсированные ароматические группы; алифатические группы предпочтительно являются насыщенными, как, например: метил, этил, пропил, бутил, изобутил, пентил, гексил, октил, децил, октадецил, циклогексил, фенил, при этом указанные группы могут также содержать неуглеводородные заместители, при условии, что они не изменяют преимущественно углеводородную природу группы, например, группы, выбранные из: кето, гидрокси, нитро, алкокси, ацильных, сульфоновых, сульфоксидных, сернистых групп, аминогрупп, при этом указанные группы могут также или альтернативно содержать и другие атомы, отличные от углерода, в цепи или кольце, которое в ином случае образовано из углеродных атомов, например гетероатомы, выбранные из группы, состоящей из: азота, кислорода и серы.

36. Способ по п. 1, отличающийся тем, что введение обрабатывающей жидкости на углеводородной основе включает введение в нефтеперерабатывающую установку первой жидкости на углеводородной основе в соотношении, составляющем от 0,1% до 100% относительно текущего свежего сырья, используемого в установке, и второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке; при этом вторая углеводородная жидкость выбрана из группы, состоящей из: метанола, этанола, пропанола, изопропанола, бутанола, изобутанола, монометилового эфира метилгликоля, монобутилового эфира бутилгликоля, толуола, алифатических аминов C8+, этоксилированных по меньшей мере 6 молями этиленоксида, арилсульфонатов, бензола, дифенила, фенантрена, нонилфенола, 1-метил-2-пирролидинона, диэтилового эфира, диметилформамида (ДМФ), тетрагидрофурана (ТГФ), этилендиамина, диэтиламина, триэтиламина, триметиламина, пропиламина, 1-(3-аминопропил)-2-пирролидона, 1-(3-аминопропил)имидазола, N-гидроксиэтил-имидазолидинона, N-аминоэтил-имидазолидинона, 2-(2-аминоэтиламино)этанола, изопропиламина, кумола, 1,3,5-триметилбензола, 1,2,4-триметилбензола, малеинового ангидрида, п-толуидина, о-толуидина, дипропиламина, дифенилового эфира, гексаметилбензола, пропилбензола, циклогексиламина, 1-изопропил-4-метил-бензола, 1,2,3,5-тетраметилбензола, гексанола, морфолина, о-ксилола, м-ксилола, п-ксилола, бутиламина, метиламина, мезитилена, экзамина, янтарного ангидрида, декагидронафталина, этилбензола, 1,2-диметилнафталина, 1,6-диметилнафталина, п-цимена, этилового эфира, изопропилового эфира, этоксибензола, фенилового эфира, ацетофенона, моноэтаноламина (МЕА), диэтаноламина (DEA), триэтаноламина (TEA), диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, гексилгликоля, додецилбензола, лаурилового спирта, миристилового спирта, тиодигликоля, диоктилфталата, диизооктилфталата, дидецилфталата, диизодецилфталата, дибутилфталата, динонилфталата, метилэтилкетона (MEK), метилизобутилкетона (MIBK), метил-трет-бутилового эфира (МТВЕ), циклогексана, циклогексанона, метилового или этилового эфиров жирных кислот, получаемых посредством этерификации растительных и/или животных масел (биодизельного топлива); диметиламина, этиламина, этилформиата, метилацетата, диметилформамида (ДМФ), пропанола, пропиламина, изопропиламина, триметиламина, тетрагидрофурана (ТГФ), этилвинилового эфира, этилацетата, пропилформиата, бутанола, метилпропанола, диэтилового эфира, метилпропилового эфира, изопропилметилового эфира, диэтилсульфида, бутиламина, изобутиламина, диэтиламина, диэтилгидроксиламина, циклопентанола, 2-метилтетрагидрофурана, тетрагидропирана, пептанала, изобутилформиата, пропилацетата, пентановой кислоты, бутилметилового эфира, трет-бутилметилового эфира, этилпропилового эфира, метилпиридинов, циклогексанона, циклогексана, метилциклопентана, циклогексанола, гексанала, пентилформиата, изобутилацетата, 2-этоксиэтилацетата, метилпентилового эфира, дипропилового эфира, диизопропилового эфира, гексанола, метилпентанолов, триэтиламина, дипропиламина, диизопропиламина, бензальдегида, толуола, крезолов, бензилового спирта, метиланилинов, диметилпиридинов, фурфураля, пиридина, метилциклогексана, гептанола, ацетофенона, этилбензола, ксилолов, этилфенолов, ксиленолов, анилинов, диметиланилина, этиланилина, октаннитрила, этилпропаноата, метилбутаноата, метилизобутаноата, пропилпропаноата, этил-2-метилпропаноата, метилпентаноата, гептановой кислоты, октановой кислоты, 2-этилгексановой кислоты, пропил-3-метилбутаноата, октанолов, 4-метил-3-гептанола, 5-метил-3-гептанола, 2-этил-1-гексанола, дибутилового эфира, ди-трет-бутилового эфира, дибутиламина, диизобутиламина, хинолина, изохинолина, индана, кумола, пропилбензола, 1,2,3-триметилбензола, 1,2,4-триметилбензола, мезитилена, о-толуидина, N,N-диметил-о-толуидина, нонановой кислоты, нонанолов, нафталина, бутилбензола, изобутилбензола, цименов, п-диэтилбензола, 1,2,4,5-тетраметилбензола, декагидронафталина, декановой кислоты, деканола, 1-метилнафталина, карбазола, дифенила, гексаметилбензола, додеканолов, дифенилметана, тридеканолов, тетрадеканолов, гексадеканолов, гептадеканолов, терфенилов, октадеканолов, эйкозанолов; жирных аминов и их смесей, п-толуидина, толуола, дипропиламина, диизобутилацетата, пропилацетата, пропилэтилового эфира, триэтиламина, этилбензола, пропилбензола, бутилбензола, кумола, пара-ксилола, гексаметилбензола, триэтаноламина, дифенилметана, МТВЕ, диоктилфталата, диизодецилфталата, диизоктилфталата, нонилового эфира, метилолеата, диоктилового эфира; соединения, приведенные во множественном числе, относятся ко всем возможным изомерам указанного соединения: например, термин «ксилолы» указывает на о-ксилол, м-ксилол, п-ксилол; указанные соединения можно также применять в сверхкритических условиях.

37. Способ по п. 36, отличающийся тем, что вторая углеводородная жидкость содержит одно или более соединение(ий), работающих как агент набухания, выбранных из соединений, образующих водородные связи, и соединений, не образующих водородные связи, при этом агенты набухания, не образующие водородные связи, выбраны из группы, состоящей из: бензола, толуола, циклогексана, нафталина, дифенила, ксилола, тетралина, метилциклогексана; при этом агенты набухания, образующие водородные связи, выбраны из группы, состоящей из: пиридина, метанола, этанола, этилендиамина, пропанола, 1,4-диоксана, ацетона, формамида, анилина, тетрагидрофурана, N,N-диметиланилина, диэтилового эфира, диметилсульфоксида, ацетофенона, диметилформамида, этилацетата, метилацетата, метилэтилкетона, 1-метил-2-пирролидона, хинолина.

38. Способ по п. 1, отличающийся тем, что введение обрабатывающей жидкости на углеводородной основе включает введение в нефтеперерабатывающую установку первой жидкости на углеводородной основе в соотношении, составляющем от 0,1% до 100% относительно текущего свежего сырья, используемого в установке, и второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке; при этом вторая углеводородная жидкость содержит одно или более соединение(ий) с температурой кипения >150°C, выбранных из группы, состоящей из: антрахинона, эйкозанола, бензальацетофенона, бензантрацена, гидрохинона, додецилбензола, гексаэтилбензола, гексаметилбензола, нонилбензола, 1,2,3-триаминобензола, 1,2,3-тригидроксибензола, 1,3,5-трифенилбензола, дифенилметанола, п-бензидина, бензила, 2-бензоилбензофурана, бензойного ангидрида, 2-бензоил-метилбензоата, бензилбензоата, 4-толилбензоата, бензофенона, 4,4'-бис(диметиламино)бензофенона, 2,2'-дигидроксибензофенона, 2,2'-диметилбензофенона, 4,4'-диметилбензофенона, метилбензофенона, 2-аминобензилового спирта, 3-гидроксибензилового спирта, α-1-нафтилбензилового спирта, бензилэтилфениламина, бензиланилина, бензилового эфира, фенилацетофенона, 2-ацетамиддифенила, 2-аминодифенила, 4,4'-бис(диметиламино)дифенила, бифенола, бутил-бис(2-гидроксиэтил)амина, бутилфениламина, бутилфенилкетона, карбазола, дифенилкарбоната, цетилового спирта, цетиламина, бензилциннамата, кумарина, линдана, дибензофурана, дибензиламина, дибензилового эфира диэтиленгликоля, монолаурата диэтиленгликоля, 2-гидроксипропилового эфира диэтиленгликоля, диэтилентриамина, ди-α-нафтиламина, ди-β-нафтиламина, диоктиламина, дифениламина, дифенилметана, 4,4'-диаминодифенила, 4,4'-диметиламинодифенила, 4-гидроксидифенила, дифенилметанола, дифенилэтиламина, ди-(α-фенилэтил)амина, ди-изо-пропаноламина, ди-2-толиламина, эйкозанола, 1,1,2-трифенилэтана, этиленгликоль-1,2-дифенила, этил-ди-бензиламина, монобензилового эфира этиленгликоля, монофенилового эфира этиленгликоля, N,N-дифенилформамида, фенилформамида, толилформамида, 2-бензоилфурана, 2,5-дифенилфурана, глицерина и родственных сложных эфиров, гептадециламина, гептадеканола, церилового спирта, гексадеканамина, цетилового спирта, гидроксиэтил-2-толиламина, триэтаноламина, имидазола, метилимидазола, фенилимидазола, 5-амино-индана, 5-гексилиндана, 1-фенил-1,3,3-триметилиндана, 2,3-дифенилиндена, индола, 2,3-диметилиндола, триптамина, 2-фенилиндола, изокумарина, диэтилизофталата, изохинолина, бензиллаурата, фениллаурата, лаурилового спирта, лауриламина, лаурилсульфата, диэтилбензилмалоната, меламина, дифенилметана, трифенилметана, 4-бензилморфолина, 4-фенилморфолина, 4-(4-толил)-морфолина, миристинового спирта, 9,10-дигидронафтацена, ацетилнафталина, бензилнафталина, бутилнафталина, дигидронафталина, дигидроксинафталина, метилнафталина, фенилнафталина, нафтола, нафтиламина, метилнафтиламина, нафтилфениламина, α-нафтил-2-толилкетона, нонакозанола, октадеканола, октилфенилового эфира, пентадециламина, пентадеканола, 3-гидроксиацефенона, тирамина, 4-гидроксифенилацетонитрила, о-фенилендиамина, N-фенилфенилендиамина, 4-метилфенилендиамина, дифенилового эфира, бис-(2-фенилэтил)амина, производных фосфина, таких как фенил, трифенил и оксид, трифенилфосфита, дибутилфталата, дибензилфталата, диэтилфталата, диоктилфталата, диизоктилфталата, дидецилфталата, дифенилфталата, фталевого ангидрида, N-бензоилпиперидина, 1,3-дифеноксипропана, N-(2-толил)пропионамида, 1-метил-3-фенилпиразолина, производных пиридина, таких как 3-ацетамидо, 3-бензил, 4-гидрокси, 2-фенил, фенилянтарного ангидрида, сукцинимида, N-бензилсукцинимида, N-фенилсукцинимида, о-терфенила, м-терфенила, 1,14-тетрадекандиола, тетрадеканола, тетраэтиленгликоля, тетраэтиленпентамина, 2,5-диаминотолуола, 3,5-дигидрокситолуола, 4-фенилтолуола, п-толуолсульфоновой кислоты и родственных метиловых и пропиловых сложных эфиров, о-толуиловой кислоты и родственного ангидрида, N-бензилтолуидина (о-, м- и п-), трибензиламина, трибутиламина, триэтаноламина, триэтиленгликоля и родственного монобутилового эфира, тригептиламина, триоктиламина, трифениламина, тритана, тританола, 2-пирролидона, ксантена, ксантона, ксилидина.

39. Способ по п. 1, дополнительно включающий мониторинг уровня обработки, при этом указанный мониторинг осуществляют с помощью одного или более способа анализа, выбранного из группы, состоящей из: анализа на вязкость (например, ASTM D445); анализа на плотность (например, ASTM D1298); атмосферной или вакуумной перегонки (например, ASTM D86, D1160); анализа на коксовое число (например, ASTM D4530, D189); анализа на отложения путем фильтрации в горячем состоянии (например, IP375, 390); анализа на отложения путем экстракции (например, ASTM D473); анализа на отложения путем фильтрации (например, ASTM 4807); анализа на содержание золы (например, ASTM D482, EN6245); анализа на содержание асфальтена (например, IP143), определения цвета (например, ASTM D1500), анализа на содержание воды и на отложения (например, ASTM D2709, D1796); или способа анализа физического типа, выбранного из группы, состоящей из: i) оценки степени загрязнения, определяемой как соотношение между коэффициентом теплопередачи чистого оборудования и коэффициентом теплопередачи оборудования в момент регистрации указанной величины; ii) оценки давления в разных местах установки; iii) оценки температуры в разных местах установки.

40. Способ по п. 1, дополнительно включающий следующие стадии для обеспечения безгазовых/безопасных условий доступа в оборудование:

a) суспендирование сырья при введении;

b) необязательно, циркуляцию в замкнутом или полузамкнутом контуре первой и/или второй углеводородной жидкости внутри оборудования, подвергаемого обработке, в течение времени, составляющего по меньшей мере 20 минут, при температуре от 100°C до 900°C, и при давлении от 1 бар (0,1 МПа) до 400 бар (40 МПа);

c) охлаждение оборудования/установки;

d) удаление из оборудования/установки всех углеводородов;

e) введение воды внутрь оборудования/установки;

f) обеспечение замкнутого циркуляционного контура, окружающего оборудование/установку;

g) введение в замкнутый циркуляционный контур одного или более химических моющих/чистящих продуктов и их смесей;

h) установка температуры и давления внутри замкнутого циркуляционного контура на уровнях, составляющих от 60°C до 350°C и от 1 бар (0,1 МПа) до 50 бар (5 МПа);

i) циркуляция водного раствора химического продукта(ов) внутри замкнутого циркуляционного контура в условиях температуры и давления, составляющих от 60°C до 350°C и от 1 (0,1 МПа) до 50 бар (5 МПа), в течение времени от 20 минут до 60 дней;

j) охлаждение (в том числе, возможное введение в контур свежей воды) и удаление из контура водного раствора;

k) необязательно, транспортировка водного раствора в установку для обработки нефтесодержащей воды;

l) необязательно, повторение стадий от е) до k).

41. Способ по п. 40, отличающийся тем, что стадии от е) до k) заменяют на стадии:

m) введение внутрь аппарата/установки пара при давлении от 1,5 бар (0,15 МПа) до 100 бар (10 МПа);

n) введение в указанный пар одного или более моющего/чистящего химического продукта(ов), в том числе, их смеси;

о) введение внутрь оборудования/установки смеси пара/химического продукта(ов) согласно настоящему изобретению в течение времени, составляющего по меньшей мере 20 минут,

р) необязательно, циркуляция конденсированного пара, содержащего химический продукт согласно настоящему изобретению;

q) удаление конденсатов из оборудования/установки;

r) необязательно, транспортировка конденсатов в установку для обработки нефтесодержащей воды.

42. Способ по п. 40, отличающийся тем, что химический продукт, применяемый для промывания/очистки, выбран из группы, состоящей из: неионных поверхностно-активных веществ, анионных поверхностно-активных веществ, производных терпенов, эмульгаторов, поглотителей сероводорода, поглотителей ртути и их смесей в любой пропорции, включая их водные растворы.

43. Способ по п. 41, отличающийся тем, что химический продукт, применяемый для промывания/очистки, выбран из группы, состоящей из: неионных поверхностно-активных веществ, анионных поверхностно-активных веществ, производных терпенов, эмульгаторов, поглотителей сероводорода, поглотителей ртути и их смесей в любой пропорции, включая их водные растворы.

44. Способ по п. 43, отличающийся тем, что анионные и неионные поверхностно-активные вещества выбраны из группы, состоящей из: алкил-, арил-, или алкиларил-бензолсульфонатов общей формулы RC6H4SO3M, где R представляет собой гидрокарбильный заместитель C8-C20 и М представляет собой ион Н, Na, Са, аммония, триэтаноламмония, изопропиламмония; диалкилсульфосукцинатов общей формулы RO2CCH2CH(SO3Na)CO2R, где R представляет собой гидрокарбильный заместитель С2-С20; алкилсульфатов общей формулы ROSO3M, где R представляет собой гидрокарбильный заместитель С5-С20 и М представляет собой ион натрия, аммония, триэтаноламмония; этоксилированных и сульфатированных спиртов общей формулы R-(-ОСН2СН2-)n-OSO3M, где R представляет собой гидрокарбильный заместитель С5-С20, n=1-5 и М представляет собой ион натрия, аммония, триэтаноламмония; этоксилированных и сульфатированных алкилфенолов общей формулы RC6H6-(-OCH2CH2-)n-OSO3M, где R представляет собой гидрокарбильный заместитель С5-С20, n=1-5 и М представляет собой ион натрия, аммония, триэтаноламмония; этоксилированных спиртов общей формулы R-(-O-CH2CH2-)n-OH, где R представляет собой гидрокарбильный заместитель С5-С30, n=1-30; этоксилированных алкилфенолов общей формулы RC6H4-(-OCH2CH2-)n-OH, где R представляет собой гидрокарбильный заместитель С5-С30, n=1-40; глицериновых эфиров жирных моно- и дикислот, где кислота содержит гидрокарбильный заместитель С10-С40; моно- и ди-полиоксиэтиленовых сложных эфиров масел и жирных кислот общей формулы RCO-(-OC2H4-)n-OH и RCO-(-OC2H4-)n-OOCR, где масло представляет собой масло типа «таллового масла» или «канифольного масла», n=1-40 и кислота содержит гидрокарбильный заместитель С10-С40; этоксилированных «касторовых масел» (касторовое масло представляет собой триглицерид, богатый рицинолеиновыми сложными эфирами), содержащих несколько полиэтоксилированных этиленоксидных групп, количество которых варьирует от 5 до 200; моно- и ди-этаноламидов жирных кислот общей формулы RCONHC2H4OOCR и RCON(C2H4OH)C2H4OOCR, где R представляет собой гидрокарбильный заместитель С10-С40; поверхностно-активных веществ сополимера полиоксиэтилена и полиоксипропилена, также известного как блоксополимер, с молекулярной массой от 50 до 10000; моно-, ди- и поли-алифатических аминов, полученных из жирных кислот, таких как RNHCH2CH2CH2NH2, где R представляет собой гидрокарбильный заместитель С10-С40; N-алкилтриметилендиаминов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; 2-алкил-2-имидазолинов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; 2-алкил-2-имидазолинов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; аминоксидов общей формулы RNO(CH3)2 и RNO(C2H4OH)2, где R представляет собой гидрокарбильный заместитель С1-С20; этоксилированных алкиламинов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; аминоксидов общей формулы RNO(CH3)2 и RNO(C2H4OH)2, где R представляет собой гидрокарбильный заместитель С1-С20; этоксилированных алкиламинов общей формулы

, где m+n=2-40; 2-алкил-1-(2-гидроксиэтил)-2-имидазолинов общей формулы

, где m+n=2-40; 2-алкил-1-(2-гидроксиэтил)-2-имидазолинов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; алкоксилированных этилендиаминов общей формулы

, где R представляет собой гидрокарбильный заместитель С10-С40; алкоксилированных этилендиаминов общей формулы

где x и y=4-100;

производные терпеновых продуктов выбраны из группы, состоящей из: лимонена, пинена, камфоры, ментола, эвкалиптола, эвгенола, гераниола, тимола; эмульгаторы выбраны из группы, состоящей из: Твина 60, Твина 80, полиэтиленгликолевого эфира нонилфенола, олеатов, сорбитан олеатов, моностеарата глицерола, нонилфенол этоксилатов, изопропилпальмитата, полиглицериновых сложных эфиров жирных кислот, этоксилатов тридецилового спирта, этоксилатов жирных спиртов, линейной алкилбензолсульфоновой кислоты, диоктилфталата, триполифосфата натрия, лимонной кислоты, соевой олеиновой кислоты, тринатрий фосфата, додецилсульфата натрия, хлорида дидецилдиметиламмония, диэтаноламина олеиновой кислоты, хлорида додецилдиметилбензиламмония, ацетата натрия, олеамида, полиэтиленгликоля, ланолина, этоксилированного (Е20) сорбитан моноолеата, сорбитан моноолеата, сульфосукцинатов; поглотители H2S выбраны из группы, состоящей из: диэтаноламина, моноэтаноламина, метилдиэтаноламина, диизопропиламина, формальдегида, малеимидов, амидинов, полиамидинов, глиоксаля, нитрита натрия, продуктов реакции полиамида-формальдегида, триазинов, карбоксамидов, алкилкарбоксил-азосоединений, кумин-пероксидных соединений, бисоксазолидинов, глицидиловых простых эфиров, формиата калия; поглотители ртути выбраны из группы, состоящей из: тиомочевины, каустической соды, карбоната натрия, тринатриевой соли тримеркапто-s-триазина.

45. Аппарат нефтеперерабатывающей установки для реализации способа по п. 1, содержащий: i) средства удаления одной или более углеводородной жидкости(ей) из одного или более места (мест) нефтеперерабатывающей установки; ii) средства введения указанной одной или более углеводородной жидкости(ей), отведенной, как указано выше, в одно или более место (мест) нефтеперерабатывающей установки; iii) средства перегонки указанной одной или более углеводородной жидкости(ей), введенной, как указано выше, в одно или более место (мест) нефтеперерабатывающей установки; iv) средства повторного удаления и повторного введения указанной одной или более углеводородной жидкости(ей), перегнанной, как указано выше, для повторного удаления указанной перегнанной жидкости(ей) и повторного ее (их) введения в одно или более место (мест) нефтеперерабатывающей установки, при этом указанные средства повторного удаления и повторного введения могут быть теми же средствами удаления и введения, описанными выше; v) средства соединения для создания замкнутого или полузамкнутого контура, окружающего оборудование, подвергаемое обработке, в котором указанная одна или более углеводородная жидкость(и) будет непрерывно подвергаться перегонке, удалению и введению; vi) система выгрузки углеводородной жидкости(ей), выполненная с возможностью их удаления из замкнутого или полузамкнутого контура; vii) средства управления для контролирования или регулирования температуры и/или давления и/или расхода; viii) необязательно, средства фильтрации.

46. Аппарат по п. 45, включающий:

одно или более место (мест) удаления дистиллята или смеси дистиллятов;

одно или более место (мест) введения дистиллята или смеси дистиллятов, ранее удаленных;

одно или более место (мест) введения первой и/или второй углеводородной жидкости;

один или более насос(ов), соединенный с указанным местом(ами) удаления дистиллята(ов) и/или продукта(ов), выходящего из установки, имеющий подходящие характеристики для введения указанного дистиллята(ов) и/или указанного продукта(ов), выходящего из установки, в замкнутый или полузамкнутый циркуляционный контур и/или в одно или более выбранное место(а) в установке, при этом указанный насос(ы) уже является частью указанной нефтеперерабатывающей установки, или установлен специально, или работает в передвижном и/или временном исполнении;

впускную систему для углеводородной жидкости или смесей углеводородных жидкостей, выполненную с возможностью введения указанной углеводородной жидкости(ей) в замкнутый или полузамкнутый контур;

одну или более линий и/или соединительных систем для закрытия замкнутого или полузамкнутого контура, содержащих место(а) удаления и/или место(а) введения дистиллята(ов), насос(ы) и оборудование, имеющие подходящие характеристики для обеспечения циркулирования указанного дистиллята(ов) и/или указанного продукта, выходящего из установки, внутри замкнутого или полузамкнутого контура и/или в одном или более выбранном месте(ах) в установке, при этом указанные линии и/или соединительные элементы уже являются частью указанной нефтеперерабатывающей установки, или установлены специально, или работают в передвижном и/или временном исполнении;

систему выгрузки жидкостей, выполненную с возможностью их удаления из замкнутого или полузамкнутого контура;

измерительные приборы и/или блоки управления температурой, давлением, расходом; и

клапаны и/или отсекающие и/или однонаправленные системы.

47. Аппарат по п. 46, отличающийся тем, что указанные средства удаления обеспечивают удаление одной или более углеводородной жидкости(ей), имеющей следующие диапазоны точек кипения: а) до 75°C; b) от 75°C до 175°C; с) от 175°C до 350°C; d) выше 350°C; при этом указанные средства введения позволяют ввести указанную жидкость(и) в любое одно или более место (мест) в установке.

48. Аппарат нефтеперерабатывающей установки для реализации способа по п. 1, содержащий источник дистиллята, при этом дистиллят из указанного источника дистиллята удаляют из какого-либо места внутри замкнутого или полузамкнутого контура, образующего по меньшей мере часть указанной установки, и место доступа в установку, при этом извлеченный дистиллят вводят перед оборудованием, подвергаемым обработке, а затем подвергают повторной перегонке для последующего повторного удаления из этого же места и повторного введения в это же оборудование, подвергаемое обработке, в течение времени, необходимого для обработки указанного оборудования.

49. Аппарат по п. 48, отличающийся тем, что средства удаления расположены в установке в одном или более месте(ах), выбранном(ых) из группы, состоящей из:

- места всасывания/нагнетания насоса для перекачки полученного бензина;

- места всасывания/нагнетания насоса для перекачки верхней флегмы;

- места всасывания/нагнетания насоса(ов) для нижнего/среднего/верхнего циркуляционного орошения;

- места всасывания/нагнетания насоса для перекачки полученного керосина;

- места всасывания/нагнетания насоса для перекачки полученного газойля;

- места всасывания/нагнетания насоса для перекачки любого перегнанного углеводорода

- линии для транспортировки углеводородов, выходящей из любого нефтяного аппарата;

- места всасывания/нагнетания бустерного насоса для перекачки сырой нефти на выходе из обессоливающей установки;

- любой комбинации или подкомбинаций мест, перечисленных выше;

при этом указанные средства введения расположены в одном или более месте(ах) установки, выбранном из группы, состоящей из:

- места всасывания/нагнетания питательного насоса установки;

- места всасывания/нагнетания бустерного насоса для перекачки сырой нефти на выходе из обессоливающей установки;

- места всасывания/нагнетания погружного насоса колонны;

- место всасывания/нагнетания насоса для перекачки тяжелого газойля;

- впускного отверстия нитки предварительного нагрева;

- впускного отверстия оборудования, подвергаемого обработке;

- линии для транспортировки кубовых остатков, до/после любого теплообменника;

- куба колонны;

- в насосе, внешнем относительно указанной установки, который является частью другой установки или установлен специально, для работы во временном или постоянном режиме;

- любой комбинации или подкомбинаций мест, перечисленных выше; при этом средства перегонки расположены в одном или более месте(ах) нефтеперерабатывающей установки, выбранном из группы, состоящей из:

- колонны атмосферной перегонки;

- колонны вакуумной перегонки;

- колонны экстрактивной перегонки;

- любой комбинации или подкомбинаций мест, перечисленных выше;

при этом место(а) удаления и место(а) введения указанной одной или более углеводородной жидкости(ей) соединены с образованием замкнутого или полузамкнутого контура.

50. Способ проектирования установки для реализации способа по п. 1, отличающийся тем, что оборудование, подвергаемое обработке, спроектировано не для консервативных условий, при этом в таком проекте установки удается избежать внесения в оборудование степени загрязнения, равной или большей 20%, а также включения в проект резервного оборудования при загрязнении.

51. Способ производства установки, включающий изготовление физической установки на основе проекта установки, в котором оборудование, подвергаемое обработке, спроектировано не для консервативных условий, при этом в таком проекте установки удается избежать внесения в оборудование степени загрязнения, равной или большей 20%, а также включения в проект резервного оборудования при загрязнении.

52. Способ по п. 51, отличающийся тем, что поверхность обработанного оборудования меньше на от 0,1% до 100% относительно поверхности необработанного оборудования.

53. Способ обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки во время эксплуатации указанной нефтеперерабатывающей установки, включающий:

поддержание, в течение периода обработки, нефтеперерабатывающей установки в режиме эксплуатации, обычном для самой установки, при одновременном обеспечении подачи свежего сырья в нефтеперерабатывающую установку;

при поддержании нефтеперерабатывающей установки в режиме эксплуатации, введение в нефтеперерабатывающую установку, в течение периода обработки, обрабатывающей жидкости на углеводородной основе; и

регулировку подачи свежего сырья путем увеличения скорости подачи свежего сырья в установку от установленной скорости подачи до уровня, выше установленной скорости подачи, для получения дополнительного количества дистиллятов относительно количества, полученного при установленной скорости подачи, и извлечения по меньшей мере некоторой части из общего количества дистиллята, полученного в результате повышения скорости подачи в установке, и введения извлеченного дистиллята в зону обработки указанной установки с целью очистки от тяжелых осадков одного или более элементов оборудования в зоне обработки.

54. Способ по п. 53, дополнительно включающий прохождение указанного извлеченного дистиллята через замкнутый или полузамкнутый контур, образующий по меньшей мере часть указанной установки и проходящий через зону обработки, при этом указанный замкнутый или полузамкнутый контур указанной установки выполнен с возможностью повторного введения извлеченного дистиллята в дистиллятор установки, который является источником первоначально извлеченного дистиллята, и извлечение рециркулирующего выходного потока дистиллята из указанного дистиллятора после поступления повторно введенного извлеченного дистиллята и прохождение рециркулирующего выходного потока дистиллята в зону обработки.

55. Способ по п. 53, отличающийся тем, что нефтеперерабатывающая установка работает при повышенной скорости подачи или при проектной скорости подачи (или выше) с тем, чтобы получить большее количество дистиллятов, после чего происходит постепенное снижение скорости подачи свежего сырья, так что повышенное количество полученных дистиллятов относительно количества дистиллятов, полученных при используемой ранее скорости подачи свежего сырья, будет циркулировать в тех частях установки, которые подвергаются обработке.

56. Способ по п. 53, отличающийся тем, что регулировка скорости подачи включает первоначальное уменьшение установленной скорости подачи на установке до величины, составляющей от 40% до менее 100% относительно проектной скорости подачи, с последующим введением жидкости на углеводородной основе, включающим введение первой и/или второй жидкости(ей) на углеводородной основе в таком количестве, чтобы компенсировать разницу между скоростью, при которой функционирует установка, и ее проектной скоростью подачи, с тем, чтобы управлять расходом, доводя его до максимально допустимого расхода дистиллята в установке, или в любом случае расходом дистиллята, применяемым до введения первой и/или второй жидкости(ей) на углеводородной основе, так, чтобы установка работала при расходе, который рассчитывается из суммы: [расход уменьшенного количества свежего сырья] + [расход первой и/или второй жидкости(ей) на углеводородной основе], при этом указанный расход равен или выше расхода до уменьшения скорости подачи.

Комментарии