Способ формования изделий из пластицированного термопластичного полимера - SU1745108A3

Код документа: SU1745108A3

Чертежи

Описание

Изобретение относится к технологии изготовления полимерных изделий, например оптических линз и запоминающих дисков , литьем под давлением.

Цель изобретения - повышение качества изделий за счет более точного снятия отпечатка с поверхности формы отливкой и уменьшения напряжений и двойного лучепреломления .

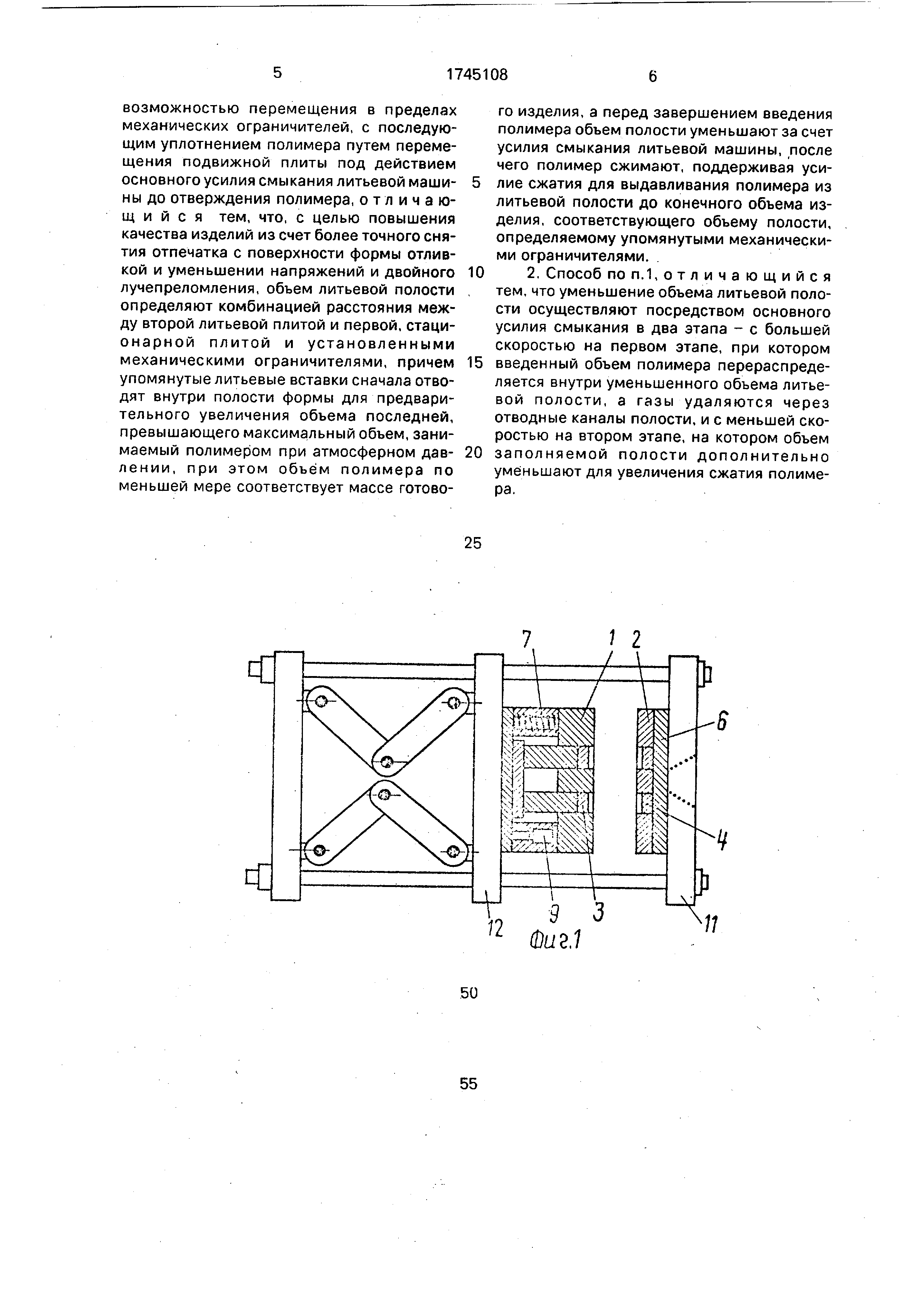

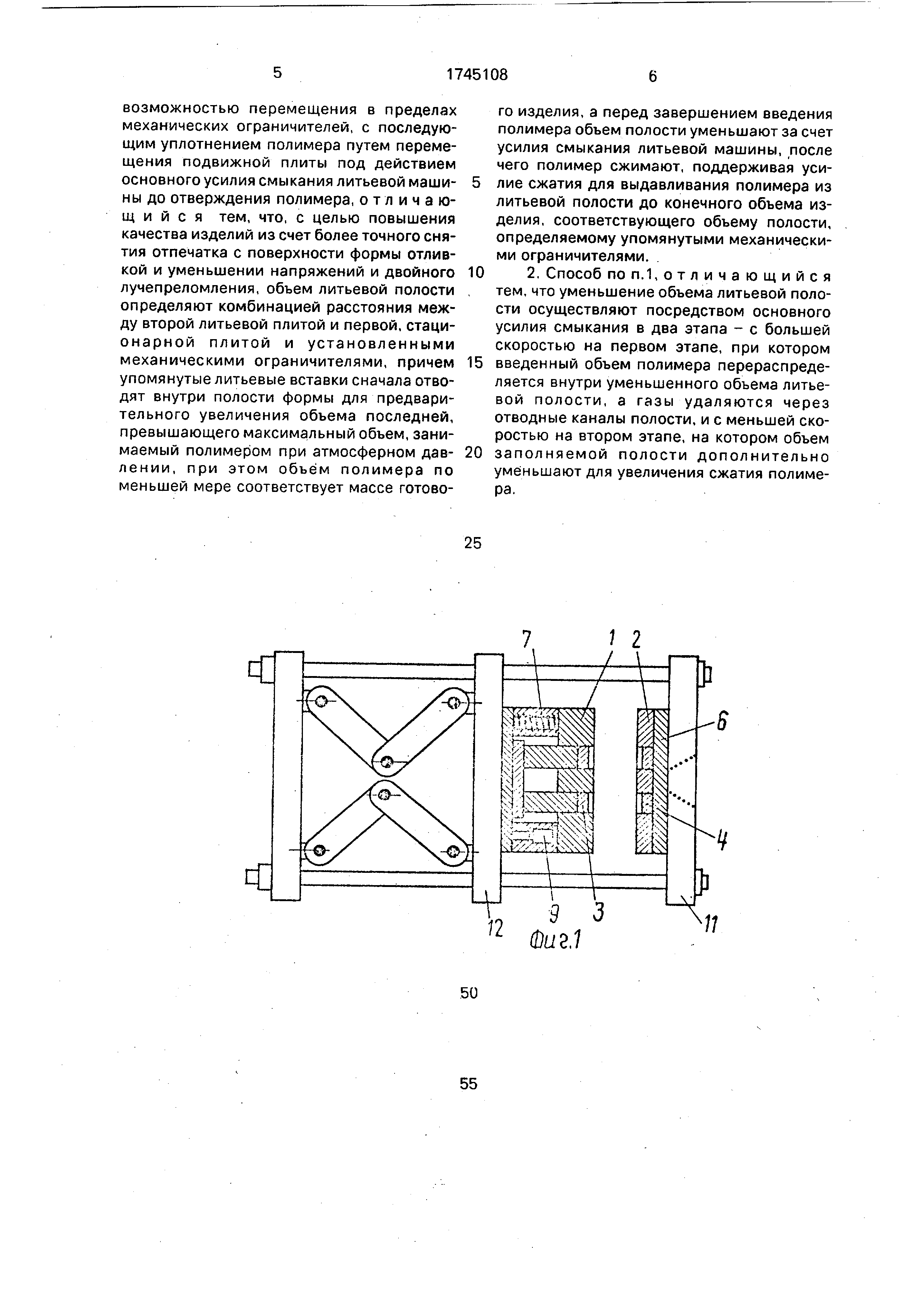

На фиг.1-7 показано положение основных элементов формы на различных стадиях процесса.

Способ осуществляют следующим образом .

После окончания предыдущего цикла первая 1 и вторая 2 литьевые плиты разделительной линии с соответствующими оформляющими литьевыми вставками 3, 4, установленными с возможностью взаимодействия с общими соответствующими опорами 5, 6. находятся в положении на фиг. 1. Литьевая вставка 3 установлена с возможностью перемещения в пределах механических ограничителей (не показано).

К началу следующего цикла (фиг.2) посредством пружины 7 первая плита отодвигается от упоров 8, так чтобы создавался рабочий ход сжатия (обычно не более 0,875

З

о

00

со

1,5 мм). Шток удерживающего механизма 9 выходит из цилиндра.

Литьевые вставки 3, связанные со стойками 10, удерживаются в прежнем положении с помощью механических ограничителей . В результате этого произошло увеличение объема литьевой полости, при этом по отношению к разделительной линии литьевые вставки оказались разведенными для предварительного увеличения объема полости , превышающей максимальный объем, занимаемый полимером при атмосферном давлении.

Таким образом, объем литьевых полостей определяют комбинацией расстояния между второй литьевой плитой 2 и первой 1, стационарной плитой 11 и установленными механическими ограничителями литьевых вставок 3.

Далее подвижную плиту 12 приближают к стационарной плите 11 (фиг.З), что приводит к полному закрытию разделительной линии и уплотнению литьевых полостей, образованных вставками 3, 4. Уплотнение по разделительной линии между плитами 1, 2 обеспечивается пружинами 7 или гидравлическими цилиндрами в предподчительном варианте. Незначительное сжатие пружин 7 сопровождается уменьшением первоначального зазора перед наполнением.

На следующем этапе осуществляют ин- жекцию расплава в увеличенные литьевые полости (фиг.4), причем объем полимера по меньшей мере соответствует массе готового изделия. При превышении объема расплава объема полости происходит сдавливание расплава до заданного уровня давления в полости Эта последняя фаза при возрастающих давлениях создает, однако , нежелательные напряжения во время литья в отлитой оптической детали. Перед завершением введения полимера объем полости уменьшают за счет усилия смыкания литьевой машины.

Далее подвижную плиту 12 (фиг.5) перемещают к стационарной 11 для сжатия расплава посредством литьевых вставок 3, 4. Усилие сжатия поддерживают до выдавливания полимера из литьевой полости до конечного объема изделия, соответствующего объему полости, определяемому механическими ограничителями литьевых вставок 3, 4.

Предпочтительно положение и скорость перемещения подвижной плиты 12 управляются так, чтобы создавалось двухэтапное сдавливание расплава посредством главного усилия смыкания с большей скоростью на первом этапе, при которой введенный объем полимера перераспределяется внутри уменьшенного объема литьевой полости, и с меньшей скоростью на втором этапе, на котором объем заполняемой полости дополнительно уменьшают для уве- личения сжатия полимера.

Во время второй стадии полимер охлаждается и твердеет при продолжающемся давлении сжатия с тем, чтобы улучшалась отформовка и корректировалась тепловая

0 усадка.

При снижении температуры полимера до температуры стеклования форма может быть открыта (фиг.6), а изделие удалено из нее (фиг,7).

5Первый этап сдавливания длится 1/201 /15 от продолжительности второго этапа и последующего, который продолжается в течение оставшейся части цикла с закрытой формой до тех пор, пока не подойдет время

0 открытия формы и удаления изделий.

Способ может быть осуществлен также и с плавающими литьевыми вставками 3 относительно первой плиты 1 с тем, чтобы объем литьевой полости увеличивался ин5 жекцией в нее расплава. В этом случае первая плита 1 выступает на заданную величину, как и ранее, но опорная пластина 13 не связана с ней. В первоначальном варианте литьевые вставки 3 остаются в отно0 сительно выдвинутом вперед положении из-за минимальных сил трения между вставкой и плитой 1. В варианте осуществления способа, когда расплав после инжекции входит в полость, давление расплава быстро

5 повышается до тех пор, пока оно не превысит эти силы трения, и расплав отводит вставки 3 назад до тех пор, пока в увеличенных полостях остается еще достаточно расплава для оказания давления, равного

0 указанному фрикционному торможению при скольжении. Остальная часть цикла идентична описанному,

Формула изобретения

1. Способ формования изделий из пла5 стицированного термопластичного полимера с использованием инжекционной литьевой машины, имеющей первую и вторую литьевые плиты разделительной линии, первую оформляющую литьевую вставку,

0 находящуюся в первой плите формы, и вторую оформляющую литьевую вставку, находящуюся во второй плите формы, причем первая и вторая литьевые плиты и первая и вторая литьевые вставки установлены с воз5 можностью взаимодействия с общими соответствующими опорами, включающий заполнение полимером полости формы, образованной противоположно расположенными оформляющими литьевыми вставками, одна из которых установлена с

возможностью перемещения в пределах механических ограничителей, с последующим уплотнением полимера путем перемещения подвижной плиты под действием основного усилия смыкания литьевой машины до отверждения полимера, отличающийся тем, что, с целью повышения качества изделий из счет более точного снятия отпечатка с поверхности формы отливкой и уменьшении напряжений и двойного лучепреломления, объем литьевой полости определяют комбинацией расстояния между второй литьевой плитой и первой, стаци- онарной плитой и установленными механическими ограничителями, причем упомянутые литьевые вставки сначала отводят внутри полости формы для предварительного увеличения объема последней, превышающего максимальный объем, занимаемый полимером при атмосферном давлении , при этом объем полимера по меньшей мере соответствует массе готового изделия, а перед завершением введения полимера объем полости уменьшают за счет усилия смыкания литьевой машины, после чего полимер сжимают, поддерживая усилие сжатия для выдавливания полимера из литьевой полости до конечного объема изделия , соответствующего объему полости, определяемому упомянутыми механическими ограничителями.

2. Способ по п.1,отличающийся тем, что уменьшение объема литьевой полости осуществляют посредством основного усилия смыкания в два этапа - с большей скоростью на первом этапе, при котором

введенный объем полимера перераспределяется внутри уменьшенного объема литьевой полости, а газы удаляются через отводные каналы полости, и с меньшей скоростью на втором этапе, на котором объем

заполняемой полости дополнительно уменьшают для увеличения сжатия полимера .

Реферат

Изобретение относится к технологии литья под давлением оптических линз и запоминающих дисков. Цель изобретения - повышение качества изделий за счет более точного снятия отпечатка с поверхности формы отливкой и уменьшения напряжений JU и двойного лучепреломления. Для этого объем литьевой полости определяют комбинацией расстояния между второй 2 литьевой плитой и первой 1, стационарной плитой 12 и литьевой вставкой 3, причем упомянутые литьевые вставки предварительно отводят внутри полости формы для предварительного увеличения последней, превышающей максимальный объем, занимаемый полимером при атмосферном давлении, при этом объем полимера по меньшей мере соответствует массе готового изделия, а перед завершением введения полимера объем полости уменьшают за счет усилия смыкания литьевой машины, после чего полимер сжимают поддерживая усилия сжатия для выдавливания полимера из литьевой полости до конечного объема изделия, соответствующего объему полости. Уменьшение объема может быть осуществлено в два этапа - с большей скоростью на первом и с меньшей на втором. 1 з.п. ф-лы, 7 ил. (Л

Формула

Комментарии