Самоклеящаяся клейкая лента и изделия из нее - RU2620384C2

Код документа: RU2620384C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к самоклеящимся лентам (лентам на контактном клее), используемым для целей флексографической печати. Настоящее изобретение также относится к приспособлению, создаваемому при помощи лент на контактном клее, а также методам монтажа и демонтажа печатных форм, предусматривающим использование лент на контактном клее и/или данного приспособления.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Контактные клеи применимы для решения целого ряда практических задач. В некоторых случаях контактные клеи полезно использовать в конструкциях двухсторонних самоклеящихся лент для печатной отрасли. Флексографическая печать может служить одним из примеров такого применения.

Контактные клеи (PSA), предполагаемые для использования для целей флексографической печати, включают в свой состав клеи на основе натурального каучука, например клеи, описанные в документе ЕР 760389 А. Однако для обеспечения заявленной конечной функциональности также используют ленты, клеи которых изготовлены на основе полиакрилата. Например, в документе WO 03/057497 А приведено описание акрилатного контактного клея на основе блок-сополимера для заявленного конечного назначения.

Контактные клеи с улучшенными адгезионными свойствами, проявляемыми под воздействием тепловой энергии, для прочной фиксации светоотражающего волокна на подложках, изготовленных из алюминия, стекла, поливинил хлорида (ПВХ), полиметилметакрилата (ПММ) и нержавеющей стали уже известны в данной отрасли, например клеи, описанные в патенте US 5,905,099 (Everaerts et al). Эти виды контактных клеев обладают высокой степенью светопроницаемости как непосредственно после нанесения, так и после застывания; обеспечивают фиксацию полотна при комнатных температурах, высокоэффективную адгезию к алюминию, нержавеющей стали и другим подложкам для полотна; имеют низкие температуры сцепления (не более 70°С); не приводят к уменьшению световозвращающей яркости полотна; демонстрируют отменные когезионные качества при фиксации и удерживании полотна на неровных подложках. Однако данные контактные клеи не описаны в аспекте их использования для целей печати или для выполнения задач, предполагающих чистую и незатруднительную удаляемость. Эти контактные клеи также не описаны в аспекте их использования в лентах, наносимых на низкопрочные пенные подложки.

Контактные клеи на основе поли(метил)акрилата, в которых использованы сополимеры с изоборнил акрилатом как, например, описанные в патенте US 2006/0057366 A1 (Husemann et al), демонстрируют однородную прочность склеивания, проявляемую при проверке на отслаивание на обширной поверхности из нержавеющей стали после застывания в течение четырех дней при комнатной температуре. Эти виды контактных клеев можно удалить без адгезивного остатка и без разрушения структуры подложки. Благодаря этому свойству самоклеящиеся ленты, изготовленные с использованием данных видов контактных клеев, можно наносить, снимать и обратно наносить на множество разновидностей подложек.

Самоклеящиеся ленты, включающие в свой состав равномерную основу и клей на основе смеси эфиров акриловой кислоты и/или эфиров метакриловой кислоты или свободных кислот, описаны, например, в патенте US 2008/0044611 A1 (Husemann et al). Эти виды самоклеящихся лент описаны как полезные для применения в качестве двухсторонних контактных самоклеящихся лент для монтажа печатных форм, при котором сторона ленты, вступающая в контакт с печатной формой, покрыта описанным контактным клеем. Данные ленты демонстрируют возможность многократного применения (переустанавливаемости), обратимость на различных поверхностях, незначительный рост отслаивания даже на полярных поверхностях и минимальную кромку, образуемую после застывания на печатных цилиндрах.

В этих самоклеящихся лентах не используют низкоплотные пенные основы для целей чистого съема с поверхностей с остатками печатной краски. Напротив, в данных самоклеящихся лентах применяют высокоплотные пенные подкладки, в результате чего такие конструкции пенных лент не обеспечивают надлежащее сопротивление образованию кромки формы, что очень важно для целей флексографической печати.

Другие контактные клеи, полезные для применения в лентах для монтажа флексографических форм, например представленные в патенте US 2011/0166311 A1 (Ellringmann et al), описаны как имеющие массовую долю акриловой кислоты не менее 8%. Эти контактные ленты также имеют определенное отношение сополимеризованных линейных эфиров акриловой кислоты (например, бутил акрилат) к разветвленным (например, 2-этилгексил акрилат) нецикличным эфирам акриловой кислоты. В некоторых случаях полимер контактного клея может содержать мономеры, в состав которых входят двойные связи С=С, например изоборнил акрилат, достигающие по массовой доле вплоть до 10%.

Ни один из ранее описанных контактных клеев не был использован в монтажных лентах для печатных форм, изготовленных на низкопрочной пенной основе с двусторонним покрытием, для применения в процессах, в которых формы подвержены негативному воздействию связующих остатков печатной краски, и обеспечивающих при этом превосходное сопротивление подъему кромки как на новых, так и на загрязненных печатной краской формах и позволяющих операторам легко изменять положение форм во время монтажа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Существует потребность в контактных клеях, которые могут быть использованы в самоклеящихся лентах для флексографической печати. Существует потребность в самоклеящихся лентах, обладающих достаточным сопротивлением подъему кромки формы. Также существует потребность в самоклеящихся лентах, обеспечивающих достаточную адгезию как на чистых, так и на покрытых печатной краской фотополимерных формах. При этом существует потребность в самоклеящихся лентах, обеспечивающих конкретные свойства сопротивления формы при посадке, полезные при монтаже флексографических форм. Существует потребность в самоклеящихся лентах, обеспечивающих особые свойства набухание геля, полезные для флексографической печати. И существует потребность в приспособлении, изготавливаемом при помощи данных видов самоклеящихся лент для флексографической печати, и методе применения этих самоклеящихся лент в отрасли флексографической печати.

Контактные клеи, описанные в настоящем документе, обеспечивают незатруднительный демонтаж и бездефектное восстановление печатных форм, которые прошли процедуру очистки после продолжительной эксплуатации на прессе, и/или в случае продолжительного хранения монтируемых форм.

Один из аспектов настоящего изобретения предусматривает самоклеящуюся ленту для монтажа флексографических печатных форм, включая: подложку, состоящую из пены и имеющую первую продольную сторону, расположенную противоположно второй стороне, а также первый адгезивный слой, размещенный на первой продольной стороне, и второй адгезивный слой, размещенный на второй продольной стороне, где как минимум один из первого и второго адгезивных слоев включает полимерный компонент, получаемый в ходе свободно радикальной полимеризации мономеров, состоящих в свою очередь из мономеров, описанных в следующих пунктах a, b и с:

a) составляющие 50% или более по массовой доле линейные или разветвленные сложные эфиры акриловой кислоты, имеющие два или более атомов углерода в алифатическом радикале и температуру перехода гомополимеров в стеклообразное состояние от 0°С или менее согласно методу Фокса и на основании измерений линейных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости полимерного компонента от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса;

b) от 22,5 до 46,5% по массовой доле линейные, цикличные или разветвленные сложные эфиры акриловой кислоты, имеющие от 1 до 20 атомов углерода в алифатическом радикале и температуру перехода гомополимеров в стеклообразное состояние более 0°С согласно методу Фокса и на основании измерений линейных, цикличных или разветвленных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса; и

с) от более 3,5% до приблизительно 27,5% по массовой доле высокополярные винилзамещенные мономеры, имеющих температуру перехода гомополимера в стеклообразное состояние более 30°С по методу Фокса и на основании измерений высокополярных винилзамещенных мономеров согласно модулированному ДСК, а также параметр растворимости гомополимера от 11,0 (кал/см3)1/2 или более согласно методу Федорса,

где полимерный компонент имеет значение температуры перехода в стеклообразное состояние от минус 22°С до минус 7°С согласно методу Фокса и на основании измерений гомополимеров мономеров, описанных в пунктах a, b и с, и согласно модулированному ДСК и далее, где полимерный компонент имеет параметр растворимости от 9,58 (кал/см3)1/2 и 9,99 (кал/см3)1/2 согласно методу Федорса.

В некоторых воплощениях изобретения линейные или разветвленные сложные эфиры акриловой кислоты, описанные в пункте (а), выбраны из по меньшей мере одного изооктил акрилата, 2-этилгексил акрилата, n-бутил акрилата, этил акрилата и их сочетаний. В некоторых воплощениях линейные или разветвленные сложные эфиры акриловой кислоты, описанные в пункте (b), выбраны из по меньшей мере одного цикличного сложного эфира акриловой кислоты, имеющего от 1 до 20 атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние более 0°С согласно методу Фокса и на основании измерений линейных, цикличных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса. В некоторых воплощениях изобретения линейные или разветвленные сложные эфиры акриловой кислоты представляют собой изоборнил акрилат.

В некоторых воплощениях изобретения высокополярные винилзамещенные мономеры, описанные в пункте (с), представляют собой акриловую кислоту. В некоторых воплощениях изобретения линейные или разветвленные сложные эфиры акриловой кислоты, описанные в пункте (а), выбраны из по меньшей мере одного изооктил акрилата, 2-этилгексил-акрилата, n-бутил-акрилата, этил-акрилата и их сочетаний; где линейные или разветвленные сложные эфиры акриловой кислоты, описанные в пункте (b), представляют собой изоборнил акрилат; а также где высокополярные винилзамещенные мономеры, описанные в пункте (с), представляют собой акриловую кислоту.

В некоторых воплощениях изобретения подложка включает в себя пенный слой. Примерная плотность пенного слоя составляет 0,32 г/см3 (20 фунтов/на кубический фут) или менее.

В некоторых воплощениях изобретения как минимум один из адгезивных слоев, имеющий полимерный компонент, обладает силой отлипания от новой пластины более или равной 0,055 Ньютонов на сантиметр. В некоторых воплощениях изобретения как минимум один из адгезивных слоев, имеющий полимерный компонент, обладает силой отлипания от формы с остатком печатной краски менее или равной 5,47 Ньютонов на сантиметр. В некоторых воплощениях изобретения как минимум один из адгезивных слоев, имеющий полимерный компонент, обладает сопротивлением подъему менее или равному 3,0 мм/48 часов. В некоторых воплощениях изобретения как минимум один из адгезивных слоев, имеющий полимерный компонент, обладает сопротивлением посадке от 0,2 до 8,0 Ньютонов на сантиметр.

В некоторых воплощениях самоклеящаяся лента дополнительно содержит грунтовое покрытие, размещенное между по меньшей мере одной из продольных сторон подложки и адгезивным слоем, имеющим полимерный компонент, расположенный на этой стороне. Примерный состав грунтового покрытия включает в себя алифатический уретан с промежуточной связью между молекулами.

В некоторых воплощениях изобретения полимерный компонент дополнительно содержит связующий агент. В некоторых воплощениях изобретения полимерный компонент дополнительно содержит присадку.

Еще один из аспектов настоящего изобретения предусматривает приспособление, включающее в себя: (а) печатную форму, которая состоит из (i) поддерживающей поверхности из полиэстера и (ii) слоя остатка связующего вещества печатной краски на основе полиамида, нитроцеллюлозы или полиуретана на, по меньшей мере, части поддерживающей поверхности из полиэстера, и (b) самоклеящуюся ленту согласно любому из вышеперечисленных воплощений изобретения, а также (с) основу, где первый адгезивный слой самоклеящейся ленты вступает в контакт со слоем остатка связующего вещества печатной краски и далее, где второй адгезивный слой самоклеящейся ленты вступает в контакт с основой.

Еще один из аспектов настоящего изобретения предусматривает процесс монтажа печатных форм, включающий в себя: (а) использование самоклеящейся ленты согласно любому из вышеперечисленных воплощений изобретения;

(b) нанесение второго адгезивного слоя самоклеящейся ленты на основу; (с) установку чистой печатной формы на первый адгезивный слой; (d) размещение собранной основы на пресс; (е) печать множества изображений на печатном прессе с использованием печатной краски, содержащей связующее из полиамида, нитроцеллюлозы или полиуретана (s); (f) демонтаж печатной формы без повреждения какого-либо из слоев самоклеящейся ленты или перенос любого из слоев самоклеящейся ленты к печатной форме или на поверхность печатной формы; (g) удаление остатка печатной краски с печатной формы; (h) повторение действий, описанных в пунктах (а) до (g) по меньшей мере один раз, в которых предполагается что печатная форма, указанная в пункте (с), уже была в употреблении.

Различные аспекты и достоинства примерных воплощений настоящего изобретения были кратко описаны. Вышеприведенные цели изобретения и краткое описание не предназначены для описания каждого продемонстрированного воплощения изобретения или каждой реализации настоящего изобретения. Дополнительные функциональные возможности и достоинства раскрыты в воплощениях изобретения, приводимых ниже. В разделе "Чертежи и подробное описание" представлены более подробные примеры отдельных предпочтительных воплощений изобретения, в которых использованы принципы, описанные в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание настоящего изобретения можно получить, рассмотрев следующее подробное описание различных его воплощений в сочетании с прилагаемыми фигурами, где:

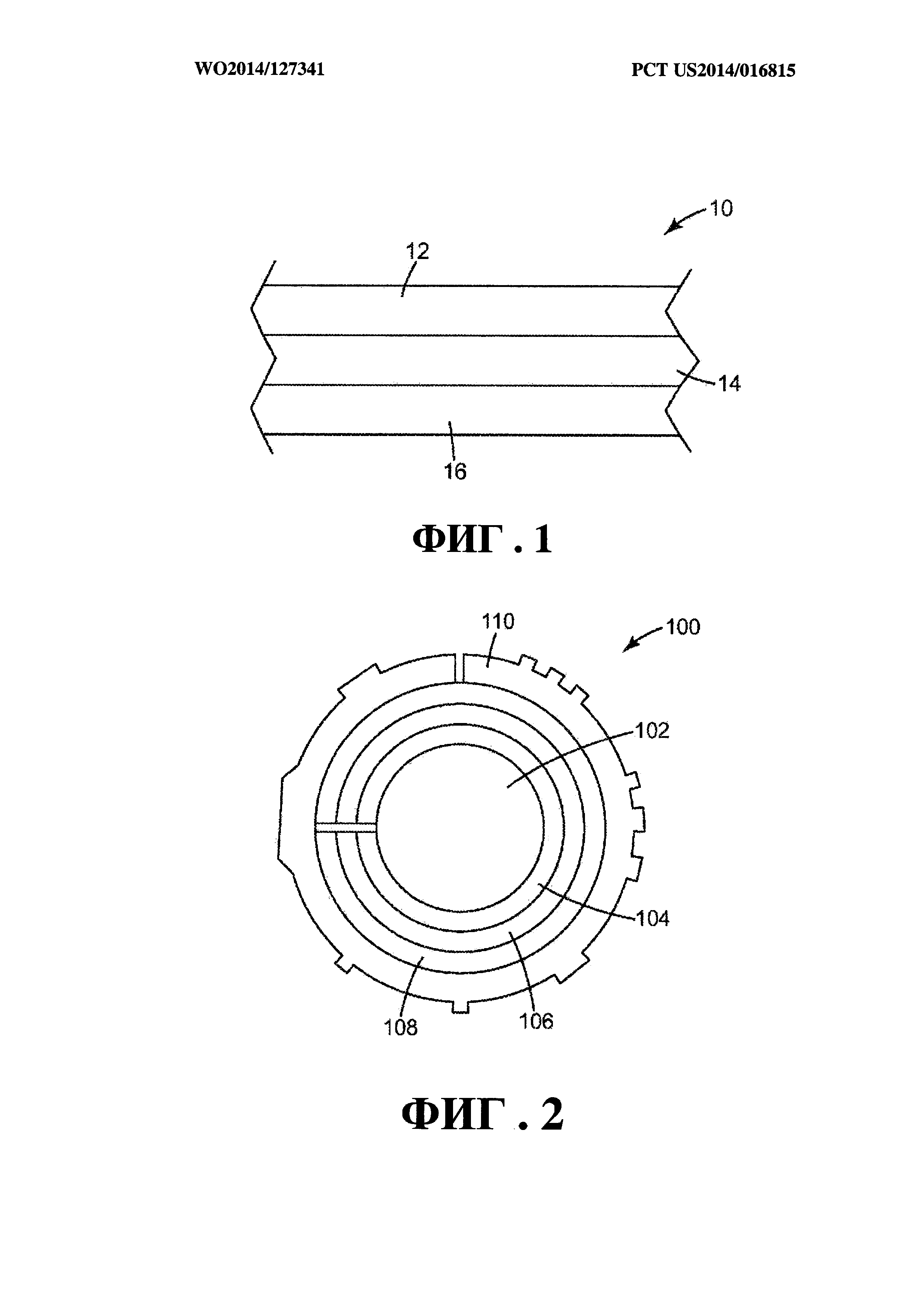

ФИГУРА 1 представляет собой вид в разрезе примерной самоклеящейся ленты согласно настоящему изобретению.

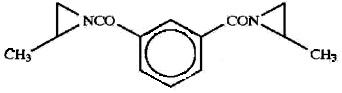

ФИГУРА 2 представляет собой вид в разрезе приспособления согласно настоящему изобретению.

Несмотря на то, что вышеупомянутые чертежи, которые могут не быть представлены в соответствующем масштабе, определяют различные воплощения настоящего изобретения, другие воплощения также рассмотрены, как указано в Подробном описании. Во всех случаях в данном документе настоящее изобретение описано посредством представления примерных воплощений, а не посредством приведения четких ограничений. Необходимо понимать, что множественные модификации и воплощения могут быть доработаны специалистами в данной отрасли, что соответствует сфере применения и природе настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В контексте настоящей спецификации приведение областей числовых значений при помощи конечных точек подразумевает все числа, входящие в конкретную числовую область (например, от 1 до 5 включает значение 1; 1,5; 2; 2,75; 3; 3,8; 4 и 5 и т.п.).

Если не указано иное, все числа, обозначающие количества или ингредиенты, измерения свойств и т.д., используемые в настоящейСпецификации и воплощениях, необходимо рассматривать как сглаженные во всех примерах термином "Приблизительно". Соответственно, если не указано обратное, числовые параметры, установленные в настоящей спецификации и прилагаемом списке воплощений, могут изменяться в зависимости от необходимых свойств, которые пытаются получить специалисты в данной области, используя методы, раскрытые в настоящем документе. По крайней мере и не пытаясь ограничить сферу применения доктрины эквивалентов до сферы применения заявленных воплощений изобретения, каждый числовой параметр необходимо как минимум рассматривать с учетом числа выражаемых им значащих разрядов и применяя обычную практику округления.

В отношении следующих конкретных терминов, данные определения должны быть применимы для всей Спецификации, включая формулы изобретения, если только не представлено другое определение в формулах изобретения или в другом месте настоящей Спецификации посредством специальной ссылки на изменение термина, используемого в следующем Глоссарии:

Глоссарий

Слова "один", "любой" и "данный" употребимы взаимозаменяемо с термином "по меньшей мере один" для обозначения одного или более описываемых элементов.

Термин "слой" относится к любому материалу или сочетанию материалов, расположенных сверху или перекрывающих подложку.

Слова, обозначающие ориентацию как, например, "на вершине", "на", "покрывающий", "самый верхний", "перекрывающий", "нижележащий" и им подобные, используемые для описания различных слоев, относятся к относительному положению слоя относительно горизонтально расположенной верхней поверхности подложки. Настоящим не подразумевается, что подложка и слои, а также компоненты, охватывающие подложку и слои, должны иметь какую-либо определенную ориентацию в пространстве в процессе или после изготовления.

Термин "отделенный чем-либо" используется для описания положения слоя относительно другого слоя и подложки или двух других слоев, означая, что описываемый слой расположен между другим слоем (слоями) и/или подложкой, но не обязательно соприкасается с ними.

Термин "(со)полимер" или "(со)полимерный" включает гомополимеры и сополимеры, а также гомополимеры или сополимеры, которые могут быть образованы в совместимых смесях, например, посредством соэкструзии или реакции, включающей, например, переэтерификацию. Термин "сополимер" означает статистические, блочные, привитые и звездообразные сополимеры.

Термин "акрилат" в контексте настоящего документа означает акрилат и/или метакрилат, а термин "акриловый" означает акриловый или метакриловый компонент.

Термин "Полиэтилентерефталат" в контексте настоящего документа означает "Биаксиально-ориентированный полиэтилентерефталат", изготавливаемый из биаксиально растягиваемой пленки из полиэтилентерефталата.

Термин "высокополярный" в контексте настоящего документа означает функциональные мономеры, в состав которых входят мономеры, имеющие полярные функциональные составляющие как, например, карбоновые кислоты, сульфоновые кислоты, спирты, лактамы, лактоны, N-замещаемые амиды, карбаматы и т.п.

Термин "чистый" в контексте настоящего документа означает печатную форму, имеющую поверхность из полиэтилентерефталата, на которой практически отсутствуют загрязняющие вещества, например когда 95% или больше площади поверхности из полиэтилентерефталата не содержит загрязняющие вещества.

Термины "самоклеящаяся лента" и "липкая лента" используются взаимозаменяемо в тексте настоящего документа.

"Метод Федорса" относится к методике вычисления значения параметра растворимости, описанной в Fedors, Polym. Eng. and Sci., 14:147 (1974).

В печатной отрасли существует множество известных технологий для переноса изображений на бумагу и полотна из пленки. Одним из доступных вариантов является флексографическая печать. В ходе процесса флексографической печати гибкие печатные формы прикрепляют к печатным цилиндрам или печатным рукавам. Такие формы состоят, например, из пленки из полиэтилентерефталата, на которую наносят слой фотополимера, в который может быть введен соответствующий печатный рельеф при обработке ультрафиолетовым светом. В настоящем случае соединение формы с печатным цилиндром или печатными рукавами осуществляется через пленку из полиэтилентерефталата.

Для выполнения операции соединения, как правило, используют двухсторонние самоклеящиеся ленты, в отношении которых действуют очень жесткие требования. Для выполнения операции печати необходимо, чтобы самоклеящаяся лента имела определенную жесткость и эластичность. Эти свойства должны быть установлены очень точно и таким образом, чтобы получаемое в процессе печати изображение принесло ожидаемый результат согласно требованиям. В отношении контактных клеев также действуют жесткие требования, так как прочность скрепления должна быть достаточной для того, чтобы печатная форма не отсоединилась от двухсторонней самоклеящейся ленты или самоклеящаяся лента не отсоединилась от цилиндра или рукава. Это свойство играет важную роль даже при повышенных температурах от 40°С до 60°С и относительно высоких скоростях печати. Кроме данной характеристики, контактный клей должен также обладать достаточными адгезивными свойствами при повторном нанесении для того, чтобы обеспечить возможность многократного нанесения и снятия с подложек, например с печатных форм после операций печати. Для обеспечения такой многократной адгезии очень важно, чтобы самоклеящуюся ленту можно было снять с печатного цилиндра или печатного рукава таким образом, чтобы на рукаве или цилиндре не было остатка связующего вещества для обеспечения возможности повторного использования обоих компонентов. Данное свойство многократной адгезии должно сохраняться даже по прошествии относительно долгого периода времени (вплоть до 6 месяцев). Более того, очень важно, чтобы самоклеящуюся ленту и в частности печатную форму можно было снять без каких-либо повреждений и без применения значительной силы, так как печатные формы обычно используют более одного раза. Более того, на печатной форме, рукаве или цилиндре не должно быть остатков адгезивных веществ.

В нашем случае целесообразно рассмотреть Фигуру 1, где самоклеящиеся ленты, описываемые в настоящем изобретении, включают в свой состав подложку 14, имеющую первую продольную сторону, расположенную напротив второй продольной стороны, первый адгезивный слой 12, расположенный на первой продольной стороне, и второй адгезивный слой 16, расположенный на второй продольной стороне.

По меньшей мере один из первого и второго адгезивных слоев, описываемых в настоящем изобретении, включают в свой состав контактный клей на основе полимера, который изготавливают из смеси мономеров, состоящей по меньшей мере из следующих компонентов:

a) составляющие 50% или более по массовой доле (на основе смеси мономеров) сложные эфиры акриловой кислоты и/или сложные эфиры метакриловой кислоты и/или соответствующие свободные кислоты, которые можно представить следующей формулой:

CH2=CR1C(=O)OR2,

где Ri=H или СН3, a R2 представляет собой алифатический радикал, имеющий 2 или более атомов углерода и гомополимер, имеющий температуры перехода в стеклообразное состояние от 0°С или менее по методу Фокса и на основании измерений гомополимера линейных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК (дифференциальная сканирующая калориметрия), а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса;

b) составляющие от 10 до 50% по массовой доле (на основе смеси мономеров) сложные эфиры акриловой кислоты и/или сложные эфиры метакриловой кислоты, которые можно представить следующей формулой:

CH2=CR3C(=O)OR4,

где R3=H или СН3; a R4 представляет собой линейный, цикличный или разветвленный алифатический радикал, имеющий по меньшей мере 1 атом углерода и температуру перехода гомополимера в стеклообразное состояние более 0°С по методу Фокса и на основании измерений линейных, цикличных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см) до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса;

с) от более 3,5 до приблизительно 25% (на основе смеси мономеров) высокополярные винилзамещенные мономеры с температурой перехода гомополимера в стеклообразное состояние более 30°С согласно методу Фокса и на основании измерений гомополимера высокополярных винилзамещенных мономеров согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 11,0 (кал/см3)1/2 или более по методу Федорса.

Контактный клей, используемый в настоящем изобретении, соответствует вышеупомянутым критериям и демонстрирует следующие преимущества: сила отлипания от новой пластины более или равна 0,055 Ньютонов/сантиметр; и сопротивление формы касанию менее 3,00 мм/48 часов.

Для получения температуры перехода полимера в стеклообразное состояние Tg, мономеры выбирают и количественный состав их смеси преимущественно выбирают таким образом, чтобы полимер получил требуемую Tg согласно формуле ниже (по аналогии с формулой Фокса; ср. Т. G. Fox, Bull. Am. Phys. Soc. 1 (1956) 123).

В этой формуле n выражает порядковый номер используемых мономеров, Wn выражает массовую долю соответствующего мономера (% по массе), a Tg,n выражает соответствующую температуру перехода гомополимера каждого мономера n в стеклообразное состояние в K.

(Мет)акриловые мономеры, полезные в компоненте (а) настоящего изобретения, включают в себя сложные эфиры акриловой и метакриловой кислот, имеющие алкильные группы, состоящие из 2 или более атомов углерода. Конкретные примеры таких соединений включают, но не ограничиваются следующим: этил акрилат, n-бутил акрилат, n-пентил акрилат, n-гексил акрилат, n-гептил акрилат, n-октил акрилат, n-нонил акрилат, 2-этилгексил акрилат и изооктил акрилат. В некоторых воплощениях изобретения линейные или разветвленные сложные эфиры, полезные в качестве компонента (а) в первом и/или втором адгезивных слоях, включают в свой состав по меньшей мере один изооктил акрилат, 2-этилгексил акрилат, n-бутил акрилат, этил акрилат и их сочетания.

(Мет)акриловые мономеры, полезные в компоненте (b) настоящего изобретения включают, но не ограничиваются следующим: сложный эфиры акриловой и метакриловой кислот с линейным, цикличным или разветвленным алифатическим радикалом, имеющим по меньшей мере 2 атом углерода. Конкретными примерами могут служить n-лаурил акрилат, стеарил акрилат, изоборнил акрилат, изоборнил метакрилат и норбомил акрилат. В некоторых воплощениях изобретения линейный или разветвленный эфир акриловой кислоты, полезный в качестве компонента (b) в первом и/или втором адгезивном слое представляет собой изоборнил акрилат.

(Мет)акриловые мономеры, полезные в компоненте (с) настоящего изобретения, включают, но не ограничиваются следующим: гидроксиэтил акрилат, гидроксипропил акрилат, гидроксиэтил метакрилат, гидроксипропил метакрилат, N-метилолакриламид, акриловая кислота, метакриловая кислота, аллиловый спирт, малеиновый ангидрид, итаконовый ангидрид и итаконовая кислота. В некоторых воплощениях изобретения (мет)акриловые мономеры, полезные в компоненте (с) настоящего изобретения, могут включать базовые полярные мономеры как отдельно, так и в сочетании с каким-либо из вышеперечисленных мономеров. В некоторых воплощениях изобретения высокополярные винилзамещенные мономеры, полезные в качестве компонента (с), представляют собой акриловую кислоту.

В некоторых воплощениях изобретения первые и/или вторые адгезивные слои настоящего изобретения включают полимерный компонент, который получают посредством свободнорадикальной полимеризации мономеров, где:

a) составляющие 50% или более по массово доле линейные или разветвленные сложные эфиры акриловой кислоты, имеющие 2 или более атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние в 0°С или менее по методу Фокса и на основании измерений линейных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса;

b) от 10 до 50% по массовой доле линейных, цикличных или разветвленных сложных эфиров акриловой кислоты, имеющие от 1 до 20 атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние более 0°С согласно методу Фокса и на основании измерений линейных, цикличных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса; и

с) от более 3,5 до приблизительно 25% высокополярные винилзамещенные мономеры с температурой перехода гомополимера в стеклообразное состояние более 30°С согласно методу Фокса и на основании измерений высокополярных винилзамещенных мономеров согласно модулированному ДСК и параметром растворимости гомополимера приблизительно 11(кал/см3)1/2 или более по методу Федорса. В этих воплощениях изобретения конечный полимерный компонент имеет значение температуры перехода в стеклообразное состояние между минус 22°С и минус 7°С согласно методу Фокса и на основании измерений гомополимеров мономеров в (а), (b) и (с) согласно модулированному ДСК и далее, в которых полимерный компонент имеет параметр растворимости от 9,58 (кал/см3)1/2 до 9,99 (кал/см3)1/2 согласно методу Федорса.

В некоторых воплощениях изобретения первый и/или второй адгезивный слой включает линейные или разветвленные сложные эфиры акриловой кислоты в компоненте (а), выбранные из по меньшей мере одного изооктил акрилата, 2-этилгексил акрилата, n-бутил акрилата, этил акрилата и их сочетаний; линейные или разветвленные сложные эфиры акриловой кислоты в компоненте (b), выбранные в качестве изоборнил акрилата; и высокополярные винилзамещенные мономеры в компоненте (с), выбранные в качестве акриловой кислоты.

В некоторых воплощениях изобретения самоклеящаяся лента включает в свой состав опциональный слой химической грунтовки и/или слой обработки коронированием, расположенные между подложкой 14 и по меньшей мере одним из адгезивных слоев 12, 16. Наглядные примеры приемлемых видов слоя химической грунтовки включают в себя уретаны, силиконы, эпоксидные смолы, винилацетатные смолы, этиленимины и т.п.

Выбор приемлемого слоя грунтовки или обработки будет частично зависеть от характеристик подложки 14, по меньшей мере одного из адгезивных слоев 12, 16 и условий, в которых будут эксплуатировать конечное изделие. Уретановые и силиконовые виды представляют собой особенно эффективные химические грунтовки для использования с подложками из полиэфирной пленки. Один приемлемый силиконовый вид слоя грунтовки имеет продолжительную желатинизированную сетчатую структуры неорганических частиц и описан в японской нерассмотренной патентной заявке (Kokai) №2-200476. Данный слой грунтовки имеет сильную привязку к полиэфирным смолам и полиолефиновым смолам. Наглядные примеры химических грунтовок для винил и полиэтилентерефталатной пленок включают в свой состав сшитые сложные эфиры акриловой кислоты/сополимеры акриловой кислоты, описанные в документе US 3,578,622 (Brown).

Самоклеящиеся ленты, описываемые в настоящем документе, как правило, хорошо прилипают к большинству поверхностей. Однако в некоторых случаях может оказаться полезным увеличить адгезию к подложке через усиление механического зацепления, что можно выполнить, например, посредством абразивной обработки или вытравливанием подложки или грунтовки материалом, значительно увеличивающим площадь поверхности для сцепления с адгезивным веществом как, например, золь-гелевой грунтовкой, описанной ниже. Контактные клеи, полезные в настоящем изобретении, могут содержать функциональные мономеры, например акриловую кислоту. Эти функциональные мономеры могут вступать в значительное взаимодействие с химическими грунтовками посредством таких механизмов как образование водородной связи, взаимодействие на кислотной основе или реакция через границу раздела по адгезивному/грунтовому соединению. В некоторых воплощениях изобретения грунтовка представляет собой сшитый алифатический уретан.

Толщина слоя химической грунтовки является приемлемой, если ее значения находятся в интервале от 10 до 3,000 нанометров ("нм"). Если толщина менее 10 нм, эффект грунтовки будет минимальным; если она превышает 3,000 нм, с другой стороны возможно возникновение отслаивания промежуточного слоя в слое грунтовки.

Обработка коронированием представляет собой физическое грунтование, которое можно эффективно использовать для по меньшей мере одной продольной поверхности подложки 14, на которой оно далее будет накрыто по меньшей мере одним из адгезивных слоев 12, 16. Предпочтительно, чтобы обработка поверхности обеспечивала прочное соединение между подложкой 14 и по меньшей мере одним из адгезивных слоев 12, 16. Как правило, процедуры обработки поверхности можно описать как химические обработки, физические обработки и их сочетания; в нашем случае будет целесообразно рассмотреть следующие наглядные примеры обработок поверхности:

1) Алифатическая полиуретановая грунтовка (наносят после обработки коронированием), пример которой представлен ниже (количество по массовым составляющим):

2) Грунтовочный слой золь-геля после обработки коронированием. Технология золь-геля основана на японском патенте правопреемника J02200476-A, пример которой приведен в Таблице Б (количество по массовым составляющим):

3) Обработка коронированием в среде, содержащей азот

Обработка поверхности коронированием, предусмотренная в настоящем изобретении, может быть надлежаще проведена в среде, содержащей азот, так как продолжительность отвердевания склеиваемых слоев довольно высока. Плотность полезной энергии при обработке коронированием в среде, содержащей азот, заключается в пределах от 15 до 500 Ватт/метр2/минута, преимущественно от 80 до 250 Ватт/метр2/минута.

Обработка пленок коронированием - широко известная технология, главным образом описанная в документах Cramm, R.Н., and Bibee, D.V., The Theory and Practice of Corona Treatment for Improving Adhesion (Теория и практика обработки коронированием для улучшения адгезии), TAPPI, том 65, №8, стр. 75-78 (август 1982).

4) Термопластический усилитель адгезии

Усилители адгезии, активируемые под воздействием тепловой энергии, а также термопластические усилители адгезии являются полезными для усиления прочности связи между контактным клеем и поверхностью подложки.

Термин "Активируемый, под воздействием тепловой энергии" традиционно используется в отрасли адгезивной технологии и означает, что для "активирования" адгезивного вещества его необходимо подвергнуть воздействию тепловой энергии, как правило, в интервале от 60°С до 200°С для того, чтобы обеспечить сцепление слоя смолы с подложкой. Предпочтительно, чтобы поверхность слоя, активируемого под воздействием тепловой энергии, была размягчена в результате термической обработки при температуре, близкой к температуре размягчения, при этом наиболее предпочтительной является температура, немного превышающая его температуру плавления для обеспечения надлежащей прочности соединения.

В качестве примеров полезных смол, активируемых под воздействием тепловой энергии, можно упомянуть альфа-олефины как полиэтилен, полипропилен, а также их смеси и сополимеры; модифицированные этиленом сополимеры как этилен/винил ацетат, этилен/акриловая кислота, этилен/метакриловая кислота, этилен/метакрилат, а также смеси и смешанные полимеры этих материалов как терполимеры этилена/метакрилата/акриловой кислоты, полиуретаны, полиамиды, поли(винил)хлорид и высокоэластичные полимеры как терполимеры этилена/пропилена/диена, модифицированные каучуком полиолефины и стирольные/бутадиеновые каучуки.

В некоторых воплощениях настоящего изобретения в состав адгезивного полимера входит сшивающий агент. Сшивающие агенты, полезные в настоящем изобретении, включают, но не ограничиваются следующим: эпоксиды, азиридины, изоцианаты, поликарбодиимиды, хелаты металлов и многие другие. Сшивающий агент предпочтительно может присутствовать в полимерном компоненте, включенном по меньшей мере в один из адгезивных слоев в количестве от приблизительно 0,05 до приблизительно 3% по массе, при этом более предпочтительным является содержание от 0,1 до 2% по массе, исходя из массы мономеров в полимерном компоненте. В зависимости от молекулярной массы и эквивалентной массы акрилата компонентов можно использовать сшивающий агент в количестве вплоть до 20% по массе. Количества и виды (или эффективность) сшивающего агента также могут изменяться для получения конкретного интервала набухания геля для конечных адгезивных веществ.

Набухание геля можно использовать для измерения степени сшивания, присутствующей в адгезивном веществе. Набухание геля может быть определено посредством погружения части пробы известной массы W1 (приблизительно 0,5 гр) испытуемого образца адгезивного вещества в 25 мл выбранного растворителя (например чистый для анализа этил ацетат) на 24 часа при температуре приблизительно 23°С, с последующим снятием конечной набухшей части пробы, а также стиранием или удалением примыкающей пленки растворителя от части пробы и быстрым определением ее массы W2. Затем использованный растворитель можно выпарить досуха и определить массу сухого остатка W3 (растворенная фракция части пробы). Затем вычисляют набухание геля испытуемого сшитого адгезивного вещества в процентах по массе, используя следующую формулу:

Чем ниже процент набухания геля, тем сильнее степень сшиваемости (см. "Encyclopedia of Polymer Technology" (Энциклопедия полимерной технологии) том 4, стр. 63-65, издательства Interscience Pub. (1966)).

Сшивающий агент, полезный в адгезивных веществах, описываемых в настоящем изобретении, как правило, представляет собой органическое соединение, которое вступает в реакцию с другими мономерами благодаря наличию множества этиленненасыщенных групп, упоминаемых в настоящем документе как многофункциональные акрилаты. Также возможен вариант, когда сшивающий агент представляет собой соединение, которое вступает в прямую реакцию с полимерной основой, и приводит к сшиванию как, например, термоотверждение пероксидов или отверждение бензофенона под воздействием ультрафиолетовых лучей.

Адгезивные вещества в адгезивных слоях настоящего изобретения могут быть сшиты перед или после сцепления адгезивного слоя с подложкой. Выделяют два основных механизма сшивания для адгезивных веществ акриловых полимеров, описываемых в настоящем изобретении: свободнорадикальная сополимеризация многофункциональных этиленненасыщенных групп с другими мономерами и ковалентное или ионическое сшивание через функциональные мономеры как, например, акриловую кислоту. Еще один метод заключается в применении ультрафиолетовых сшивателей как, например, сополимеризуемые бензофеноны или добавляемые в последующем фотосшиватели как, например, многофункциональные бензофеноны и триазины. Также используют иррадиацию высокой силы как, например, электронный луч или гамму.

Сшивающие агенты, полезные в настоящем изобретении, могут быть выбраны из группы, состоящей из триазиновых соединений; акриловых уретанов как, например, диакриловые уретаны, известные под торговым обозначением EBECRYL, а в частности EBECRYL 230 (полиуретановый диакрилат, производимый компанией Radcure Specialties, Inc., Norfolk, Va.; сшитые соединения для отщепления водорода, включающие в свой состав сополимеризованные моно-этиленненасыщенные ароматические кетоны, в частности 4-акрилоксибензофенон (АВР), как описано в документе US 4,737,559 (Kellen et al.), и добавляемые в последующем многофункциональные бензофеноны, как описано в документе US 5,407,971 (Everaerts et al.); и многофункциональные акрилаты как, например, 1,6-гексанедиол диакрилат (HDDA).

Сшивающие агенты выбирают в соответствии с применяемым методом полимеризации. Предпочтительные сшивающие агенты для адгезивных веществ, приготавливаемые посредством фотополимеризации на пленке, представляют собой многофункциональные акрилаты как, например, 1,6-гексанедиол диакрилат (HDDA), а также из описанных в документе US 4,379,201 (Heilmann et al,) как, например, триметилолпропан триакрилат, пентаэритирол тетракрилат, 1,2-этилен гликоль диакрилат и 1,12-додецанедиол диакрилат.

Также полезными в качестве сшивателей являются акрилатовые и метакрилатовые функциональные олигомеры как, например EBECRYL 230, которые с позиции молекулярной массы имеют меньшее содержание акрилатов, чем диакрилаты с меньшей молекулярной массой как, например, 1,6-гексанедиол диакрилат и другие, упомянутые выше. Чтобы компенсировать данное низкое содержание акрилатов, необходимо использовать более высокие массовые доли олигомерных многофункциональных акрилатов в адгезивном соединении.

В состав дополнительных сшивающих агентов входят отрывающие водород фотосшиватели как, например, на основе бензофенонов, ацетофенонов, антрахинонов и др. Эти сшивающие агенты могут быть сополимеризованными или несополимеризованными. Примеры несополимеризованных отрывающих водород сшивающих агентов включают бензофеноны, антрахиноны и сшивающие агенты, активируемые под воздействием радиации, как, например, описанные в патенте США №5,407,971. Для таких агентов существует общая формула:

Где W представляет собой -О-, -N- или -S-; X представляет собой СН3 - или фенил; Y представляет собой кетон, сложный эфир или амидную функциональность; Z представляет собой полифункциональный органический сегмент, который не содержит атомы водорода, которые в большей степени подвержены отщеплению в ходе фотополимеризации, чем атомы водорода полимера, образованного при помощи сшивающего агента; m представляет собой целое число в интервале от 0 до 6; "а" представляет собой 0 или 1; a n представляет собой целое число 2 или больше. Примеры сополимеризованных отщепляющих водород сшивающих составов включают в себя моно-этиленненасыщенные ароматические кетоны, в частности 4-акрилоксибензофенон (АВР), как описано в патенте США №4,737,559 (Kellen et al., включенный в текст настоящего документа посредством ссылки).

Сополимеризуемые фотоинициаторы а-типа отщепления как, например, акриламидо-функциональные двузамещенные ацетил арил кетоны также могут быть использованы.

Кроме того, могут быть использованы сочетания многофункциональных (мет)акрилатов и сшивателей, принадлежащих к типу отщепляющих водород сшивателей или к сополимеризуемым фотоинициаторам а-типа (Тип I). Низкоинтенсивный ультрафиолетовый свет как, например, "невидимый ультрафиолетовый свет" будет достаточным для инициирования сшивания в большинстве случаев; однако, когда отщепляющие водород сшиватели используются сами по себе, необходимо воздействие высокоинтенсивным ультрафиолетовым светом для обеспечения достаточной сшиваемости на высоких скоростях. Такое воздействие может быть реализовано при помощи устройства ртутной лампы, производимого компаниями PPG, Pittsburgh, Ра., Aetek, и другими.

Еще один метод сшивания, который не требует обязательного добавления сшивающих агентов, заключается в воздействии электронным пучком.

Другие полезные сшивающие агенты включают в себя замещенные триазины как описанные в документах US 4,329,384 и US 4,330,590 (оба принадлежат Vesley), например 2,4-бис(трихлорометил)-6-р-метоксистирол-s-триазины и хромофлор галометил-s-триазины.

В некоторых воплощениях изобретения сшивающие агенты, полезные в приготовлении адгезивных веществ, использованных в самоклеящихся лентах настоящего изобретения, представляют собой свободнорадикально сополимеризуемые сшивающие агенты, активируемые под воздействием радиации, влаги или тепла после полимеризации. В состав таких сшивателей входят вышеупомянутые фотоактивные замещенные триазины и отщепляющие водород фотосшиватели. Гидролизуемые, свободно-радикально сополимеризуемые сшиватели как, например, моно-этиленненасыщенные моно-, ди и триалкоксилановые соединения, включающие в себя, но не ограничивающиеся следующим: 3-метакрилоксипропилтриметоксилан (продаваемый под торговым обозначением "SILANE А-174" компанией Union Carbide Chemicals and Plastics Co.), винилдиметилэтоксилан, винилметилдитоксилан, винилтритоксилан, винилтриметоксилан, винилтрифеноксилан и другие, также представляют собой полезные сшивающие агенты.

Сшивающие агенты, активируемые под воздействием тепловой энергии и включающие в себя, но не ограничивающиеся следующим: N-метилолакриламид, акриламидогликолевая кислота и другие также являются полезными сшивающими агентами.

Многофункциональные азиридиновые сшивающие агенты также могут быть использованы. Бисамидовые сшивающие агенты можно более подробно описать в качестве соединений, использовав общую формулу (I):

где R1 и R3 - идентичны или разные и независимо выбраны из группы, состоящей из Н и CnH2n+1, в которой n представляет собой целое число из интервала от 1 до приблизительно 5, a R2 представляет собой двухвалентный радикал, выбранный из группы, состоящей из фенилена (-С6Н4-), замещенного фенилена, и CmH2m, где m представляет собой целое число в интервале от 1 до приблизительно 10. Примером полезного многофункционального азиридина по общей формуле I может служить N,N-бис-1,2-пропиленизофталамид, обладающий следующей структурой (общая формула II):

Примеры приемлемых сшивателей включат в себя хелаты металлов как Z хелаты алюминия или титана, полифункциональные изоцианиты, полифункциональные амины, полифункциональные спирты или полифункциональные эпоксиды.

Примеры приемлемых сшивателей включают в себя ацетилцетонаты алюминия (III), ацетилцетонат титана (IV) или ацетилцетонат железа (III). Однако это также допустимо использовать, например соответствующие цирконий соединения для сшивания. Кроме ацетилцетонатов данная приемлемость также свойственна соответствующим алкоксидам металлов как, например, титан(IV) n-бутоксид или изопропоксид титана(IV).

В состав контактных клеев, описываемых в настоящем изобретении, также могут входить незначительные количества присадок. Такие присадки могут включать в себя, например пигменты, краски, пластификаторы, наполнители, стабилизаторы, абсорберы ультрафиолетовой радиации, антиоксиданты, технологические масла и другие. Количество применяемых присадок (присадки) может разниться от 0,1 до 50% массы материала контактного клея в зависимости от требуемого конечного применения. Любая применяемая присадка (присадки) предпочтительно не должна поглощать в значительной степени радиацию в приблизительном диапазоне длины волны максимального поглощения любого фотосшивателя, входящего в состав полимера.

В состав материалов подложки, полезных в настоящем изобретении, входит множество материалов. В некоторых воплощениях изобретения пена представляет собой особенно полезный материал в подложке. В некоторых воплощениях изобретения пена, выбранная для применения в настоящем изобретении, имеет плотность 0,32 г/см3 (20 фунтов/кубический фут) или менее. В некоторых воплощениях изобретения пена представляет собой низкопрочную пенную подложку, например, имеющую плотность 0,15 г/см3 (9,5 фунтов/кубический фут) или менее. В некоторых воплощениях изобретения подложка может включать в себя по меньшей мере один дополнительный слой как, например, слой пленки. В некоторых воплощениях изобретения подложка может включать в себя два или более дополнительных слоя как, например, слои пленки, где данные слой пленки могут быть расположены друг на друге при помощи различных методов, например соединения при помощи адгезивных слоев и/или грунтовочных слоев.

Сейчас целесообразно рассмотреть Фигуру 2, где представлено приспособление 100 настоящего изобретения для печати изображений на печатном прессе. Данное приспособление, как правило, включает в себя печатную форму 110. Печатные формы 110, полезные в настоящем изобретении, как правило, имеют полиэтилентерефталатные (PET) поддерживающие поверхности, т.е. поверхность напротив поверхности изображения оттиска. В некоторых воплощениях изобретения печатная форма 110 может представлять собой новую, ранее не использованную печатную форму. В некоторых воплощениях изобретения печатная форма 110 представляет собой ранее использованную или хранимую определенное время печатную форму, на которой может присутствовать остаток печатной краски как, например, полиамид, нитроцеллюлоза или остаток полиуретанового связующего вещества печатной краски на полиэтилентерефталатной поддерживающей поверхности.

Раскрываемое в настоящем изобретении приспособление 100 также имеет самоклеящуюся ленту 10 согласно любому из ранее перечисленных воплощений изобретения. По меньшей мере один из адгезивных слоев самоклеящейся ленты 10, включающий в себя адгезивный компонент, описанный выше, вступает в контакт с поддерживающей поверхностью печатной формы, на которой может присутствовать слой остатка связующего вещества печатной краски, а другой противоположно расположенный адгезивный слой вступает в контакт с базой приспособления. Например, в некоторых воплощениях изобретения первый адгезивный 108, включающий в себя адгезивный компонент, описанный выше, вступает в контакт с поддерживающей поверхностью печатной формы 110, на которой может присутствовать остаток связующего вещества печатной краски, а второй адгезивный слой 104 прикреплен к базе приспособления 102. Между первым 104 и вторым адгезивным слоем 108 расположена подложка 106. В некоторых воплощениях изобретения база приспособления 102 представляет собой печатный цилиндр или рукав.

По меньшей мере один из адгезивных слоев включает в себя полимерный компонент, рассмотренный выше. В некоторых воплощениях изобретения как первый, так и второй адгезивный слой включают в себя полимерный компонент, рассмотренный выше. В некоторых воплощениях изобретения один из адгезивных слоев отличается от другого адгезивного слоя. Например, в некоторых воплощениях изобретения любые известные контактные клеи могут быть использованы для второго адгезивного слоя 104 на Фигуре 2. Приводимые в качестве примеров контактные клеи включают в свой состав, например, контактные клеи на основе каучука, контактные клеи на основе синтетического каучука, контактные клеи на основе полисилоксанов, полиуретанов, полиолефинов или полиакрилатов.

В некоторых воплощениях изобретения второй адгезивный слой 104 может представлять собой традиционный полиакрилатный контактный клей. В некоторых воплощениях изобретения второй адгезивный слой 104 предпочтительно представляет собой самосшивающийся контактный клей на основе блочных сополимеров.

В качестве мономеров для приготовления второго адгезивного слоя 104 предпочтительно использовать мономеры, которые уже были указаны для приготовления акрилатных блочных сополимеров, а именно: акриловые или метакриловые мономеры с углеводородными радикалами, имеющими от 4 до 14 атомов углерода, предпочтительно от 4 до 9 атомов углерода (конкретные примеры: метилакрилат, метилметакрилат, этилакрилат, n-бутилакрилат, n-бутил метилметакрилат, n-пентил акрилат, n-гексил акрилат, n-гептил акрилат, n-октил акрилат, n-октилметакрилат, n-нонил акрилат, лаурил акрилат, стеарил акрилат, бегениловый акрилат, а также их разветвленные изомеры, такие как изобутиловый акрилат, 2-этилгексил акрилат, 2-этилгексил метакрилат, акрилат, изооктилового и изооктилового метакрилата), а также монофункциональные акрилаты и метакрилаты мастиковых ненасыщенных и/или насыщенных (например С1-6 алкильными группам, галоген или циано группами) циклоалкильных спиртов, состоящих в частности из по меньшей мере 6 атомов углерода (конкретные примеры: циклогексил метакрилаты, изоборнилакрилат, изоборнилметакрилат и 3,5-диметиладамантан акрилата), а также мономеры, содержащие одну или более полярных групп (например, карбоксильной, сульфоновой и фосфоновой кислоты, гидрокси-, лактам и лактон, N-замещенный амид, N-замещенный амин, карбамат-, эпокси-, тиол простой эфир, алкокси-, циано- или другие); кроме того, базовые мономеры представляют собой, например N,N-диалкилзамещенные амиды, такие как N, N-диметилакриламид N,N-диметилметакриламид, N-трет-бутилакриламид, N-винилпирролидон, N-винилактам, диметиламиноэтилметакрилат, диметиламиноэтилакрилат, диэтиламиноэтилметакрилат, диэтиламиноэтил акрилат, N-метилолметакриламид, N-(бутоксиметил) метакриламид, N-метилолакриламид, N-(этоксиметил) акриламид, N-изопропилакриламид.

Далее особенно предпочтительные примеры мономеров, которые могут быть использованы, включают в себя гидроксиэтилакрилат, гидроксипропилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, аллиловый спирт, малеиновый ангидрид, итаконовый ангидрид, итаконовая кислота, глицеридил метакрилат, феноксиэтилакрилат, феноксиэтил метакрилат, 2-бутоксиэтил метакрилат, 2-бутоксиэтил акрилат, цианоэтил метакрилат, цианоэтил акрилат, глицерин метакрилат, 6-гидроксигексил метакрилат, винилуксусная кислоту, тетрагидрофурфуриловый акрилат, [бета]-акрилоилокси пропионовую кислоту, трихлоруксусную кислоту, фумаровую кислоту, кротоновую кислоту, аконитовую кислоту, диметилакриловую кислоту; данный перечень не является исчерпывающим.

Кроме того, предпочтение отдают использованию следующих мономеров: виниловые сложные эфиры, виниловые эфиры, виниловые галогениды, винилиденгалогениды, виниловые соединения с ароматическими кольцами и гетероциклы, в положении (конкретные примеры вышеупомянутого: винилацетат, винилформамид, винилпиридин, этиловый эфир, винилхлорид, винилиденхлорид и акрилонитрил), а также мономеры, которые обладают высокой статической температурой перехода в стеклообразное состояние, и ароматические виниловые соединения как, например, стирол, предпочтительно с ароматическими ядрами, в состав которых входит от С4 до С18 единиц, с или без гетероатома (особенно предпочтительные примеры: 4-винилпиридин, N-винилфталамид, метилстирол, 3,4-диметоксистирол, 4-винилбензойная кислота и бензилакрилат, бензилметакрилат, фенилакрилат, метилметакрилат фенил, трет-бутилфенил акрилат, трет-бутилфенил метакрилат, 4-бифенил и метакрилат, 2-нафтил акрилат и метакрилат и смеси этих мономеров).

Чтобы приготовить поли(мет)акрилатовые контактные клеи для второго адгезивного уровня 104, будет целесообразно выполнить традиционные свободнорадикальные полимеризации. Для проведения процедуры полимеризации с использованием радикального механизма предпочтительно использовать системы-инициаторы, которые дополнительно включают в себя радикальные инициаторы для полимеризации, в частности термически распадающиеся, радикал-образующие азо или пероксо-инициаторы. В данном случае могут быть использованы любые стандартные инициаторы, которые известны специалистам в области акрилатов. Получение С-центрованных радикалов описано в издании Houben Weyl, Methoden der Organischen Chemie (Методы органической химии), Том Е 19а, стр. 60-147.

Примерами радикальных источников могут служить пероксиды, гидропероксиды и азо соединения; некоторые неограничивающие примеры стандартных радикальных инициаторов, которые можно упомянуть в данном случае, включают в себя пероксодисульфат калия, пероксид бензоила, гидроперекись кумола, перекись циклогексанона, ди-трет-бутила, азодиизобутиронитрил, циклогексилсульфонил ацетил пероксид, перкарбонат диизопропиловый, трет-бутилпероктоат и бензопинакол. В качестве радикального инициатора очень целесообразно использовать 1,1'азобис (циклогексанкарбонитрил) (Vazo 88 (ТМ) от DuPont) или азодиизобутиронитрил (AIBN).

Средние молекулярные массы MN противоположных контактных клеев, образованных в ходе радикальной полимеризации, очень выгодно выбраны ввиду свойств от 20,000 2,000,000 г/моль; специально для использования в качестве термоплавких контактных клеев приготавливают контактные клеи, имеющие средние молекулярные массы MN от 100,000 до 500,000 г/моль. Среднечисловой молекулярный вес определяют по методу эксклюзивной хроматографии (SEC) или масс-спектрометрии с матричной лазерной десорбцией/ионизацией (MALDI-MS).

Полимеризацию можно проводить в общей массе в присутствии одного или более органических растворителей, в присутствии воды, или в смесях органических растворителей и воды. Цель заключается в сведении количества используемого растворителя к минимуму. Приемлемыми органическими растворителями могут выступать чистые алканы (например, гексан, гептан, октан, изооктан), ароматические углеводороды (например, бензол, толуол, ксилол), эфиры (например, этил, пропил, бутил или гексил ацетат), галогенированные углеводороды (например, хлорбензол), спирты (например, метанол, этанол, этиленгликоль, монометиловый эфир этиленгликоля) и простые эфиры (например, диэтиловый эфир, дибутиловый эфир) или их смеси. Водорастворимый или гидрофильный дополнительный растворитель можно добавить в реакции жидкой полимеризации, чтобы обеспечить нахождение реакционной смеси в форме однородной фазы в ходе процесса конверсии мономеров. Полезные дополнительные растворители для целей настоящего изобретения выбирают из следующей группы: алифатические спирты, гликоли, простые эфиры, простые эфиры гликолей, пирролидины, N-алкилпирролидиы, N-алкилпирролидоны, полиэтиленгликоли, полипропиленгликоли, амиды, карбоновые кислоты и их соли, сложные эфиры, органические сульфиды, сульфоксиды, сульфоны, производные спиртов, производные гидрокси эфир, аминоспирты, кетоны и т.п., а также их производные и их смеси.

На полимеризацию уходит от 4 до 72 часов в зависимости от конверсии и температуры. Чем выше температура реакции, тем выше термическая стабильность реакционной смеси и меньше время реакции.

Для инициаторов, которые подвергают термическому разложению, воздействие тепловой энергией играет важную роль в инициации полимеризации. Для термически разлагаемых инициаторов полимеризацию можно начинать температурным воздействием в интервале от 50 до 160°С в зависимости от типа инициатора.

Еще одним целесообразным процессом приготовления полиакрилатных контактных клеев, полезных во втором адгезивном слое 104, является анионная полимеризация. Для анионной полимеризации предпочтительно использовать инертные растворители как, например, алифатические или циклоалифатические углеводороды или иные ароматические углеводороды.

Для обеспечения технических адгезионных свойств может оказаться целесообразным сшить второй адгезивный слой 104. Для сшития под воздействием ультрафиолетового света выгодно добавлять ультрафиолетовые фотоинициаторы. Могут быть использованы фотоинициаторы типа Norrish I или Norrish II type. Можно перечислить целый ряд групп фотоинициаторов, например следующие: бензофенон, ацетофенон, бензил, бензоин, гидроксиалкилфенон, фенил циклогексил кетон, антрахинона, оксид триметилбензолфосфин, метилтиофенил морфолинил кетон, аминокетонов, азобензоины, тиоксантон, гексиларилбисимидазол, триазин или флуоренон, где для каждого из данных радикалов возможно дальнейшее замещение одним или более атомами галогена и/или одной или более алкокси группами и/или одной или более амино группами или гидроксил группами. Общий обзор представлен в издании ("Photoinitiation, Photopolymerization and Photocuring, Fundamentals and Applications" (Фотоинициирование, фотополимеризация и Фотоотверждение, Основные принципы и Применение), by J.-P. Fouassier, Hanser Publishers, Munich, Vienna, New York 1995). Для получения более подробной информации см. издание "Chemistry & Technology of UV & ЕВ Formulation for Coatings, Inks & Paints" (Химия и Технология UV и ЕВ составов для покрытий, печатных красок и красителей), том 5, А. Carroy, С. Decker, J.P. Dowling, P. Pappas, В. Monroe под редакцией Р.K.Т. Oldring, издательство SITA Technology, London, England 1994.

В случае, когда второй адгезивный слой 104 получают из раствора, может быть полезным добавить сшиватели в количестве от 0,05 до 3% по массе, более предпочтительно от 0,1 до 2% по массе, в зависимости от массы фракции мономеров в адгезивном веществе.

Как правило, сшиватель представляет собой хелат металла или органическое соединение, которое вступает в реакцию с функциональной группой сомономера и тем самым напрямую взаимодействует с полимером. Для термического сшивания также можно использовать пероксиды. Для полимеров, содержащих кислотные группы, также возможно использовать дифункциональные или полифункциональные изоциантиты и дифункциональные или полифункциональные эпоксиды.

Примерами подходящих термических сшивателей могут выступать ацетилацетон алюминия(III), ацетилацетон титана(IV) и ацетилацетон железа(III). Соответствующие цирконий соединения, например, также могут быть использованы. Кроме того, вполне приемлемыми могут являться ацетилацетонаты, соответствующие алкоксиды металла как, например, титан(IV) n-бутоксид или титан(IV) изопропоксид.

Кроме того, для термического сшивания возможно использовать полифункциональные изоцианиты, доступные на рынке под торговым обозначением "DESMODUR" компании Bayer. В качестве дополнительных сшивателей могут выступать дифункциональные или полифункциональные азиридины, оксазолидины или карбодимиды.

При сшивании актиничным излучением второй адгезивный слой 104 выборочно смешивают со сшивателем. В состав предпочтительных веществ, которые обладают свойствами сшивания под воздействием радиации, входят, например дифункциональные или полифункциональные акрилаты, включая дифункциональные или полифункциональные уретан акрилаты или дифункциональные или полифункциональные метакрилаты. Их простыми примерами могут служить 1,6-гексанедиол диакрилат, пентаэритритол тетракрилат, триметилопропан триакрилат или 1,2-этиленгликоль диакрилат. Однако также допустимо использовать любые другие известные дифункциональные или полифункциональные составы, которые обладают свойствами сшивания полиакрилатов под воздействием радиации.

Для изменения технических свойств адгезивных веществ приготавливаемых поли(мет)акрилатов в качестве второго адгезивного слоя 104 полимеры выборочно оптимизируют посредством смешивания с по меньшей мере одним видом смолы. Повышающие клейкость смолы, добавляемые в данном случае, включают в себя без исключения все существующие усилители клейкости, описанные в литературе данной отрасли. В качестве примеров можно привести пиненовые смолы, смолы, инден и канифоли, их гидрированные диспропорционированные, полимеризованные и этерифицированные производные и соли, алифатические и ароматические углеводородные смолы, терпеновые смолы и терпен-фенольные смолы, а также С5, С9, и другие углеводородные смолы. Любые необходимые сочетания этих и других смол можно использовать для установления свойств конечного адгезивного вещества в соответствии с требованиями каждой конкретной задачи. Как правило, допустимо использовать все смолы, которые являются совместимыми (растворимыми) с соответствующим полиакрилатом; в данном случае можно упомянуть, в частности, все алифатические, ароматические и алкилароматические углеводородные смолы, углеводородные смолы на основе чистых мономеров, гидрированные углеводородные смолы, функциональные углеводородные смолы и натуральные смолы. Прямая ссылка на описание современного состояния данной научной отрасли представлена в работе ("Handbook of Pressure Sensitive Adhesive Technology" (Справочник по контактной адгезивной технологии), Donatas Satas (van Nostrand, 1989).

В некоторых воплощениях изобретения один или более пластификаторов как, например, обладающие низкой молекулярной массой полиакрилаты, фталаты, пластификаторы из китового жира (растворимые в воде пластификаторы) или пластифицированные смолы добавляют к расположенному напротив контактному клею.

Акриловые контактные клеи, полезные во втором адгезивном слое 104, могут быть далее смешаны с одной или более присадками как, например, ингибиторы отвердевания, легкие стабилизаторы, озоновые защитные средств, жирные кислоты, смолы, нуклеаторы, пенообразователи, смешивающие агенты и/или ускорители. Более того, к ним можно добавить один или более наполнителей как, например, волокна, сажа, окись цинка, двуокись титана, твердые или полые стеклянные (микро) шарики, микрошарики из других материалов, кремнезем, силикаты и мел, к которым также допустимо добавить блокирующие свободные изоцианаты.

Особенно для использования в качестве контактного клея может оказаться полезным, если полиакрилат наносится в ходе расплавления как слой. Для этой цели концентрацию поли(мет)акрилатов, описанных выше, доводят до точки плавления. Данный процесс предпочтительно осуществлять в концентрирующем экструдере. Одним из предпочтительных вариантов процесса предусмотрено нанесение адгезивного вещества, доведенного до точки плавления, в виде слоя на носитель или материал носителя.

По этой причине перед проведением операции сшивания поли(мет)акрилаты преимущественно наносят на носитель. Исходной формой для нанесения покрытия служит раствор или состав, доведенный до точки плавления, наносимые на материал носителя. Для использования состава, доведенного до точки плавления, предпочтительно удалить растворитель при низком давлении в концентрирующем экструдере, для чего допустимо использовать одновинтовые или двухвинтовые экструдеры, которые главным образом удаляют растворитель дистилляцией на разных или идентичных вакуумных циклах и оснащены питающим подогревателем. После концентрации предпочтительное содержание растворителя составляет ≤2% массы, выполняя обязательное условие ≤5% массы. Затем поли(мет)акрилат успешно сшивается на носителе.

Для операции сшивания может оказаться целесообразным подвергнуть второй адгезивный слой 108 воздействию ультрафиолетовой радиации. Затем происходит ультрафиолетовая иррадиация в волновом диапазоне от 200 до 450 нм при использовании ртутных ламп высокого или среднего давления мощностью от 80 до 240 Вт/см. Однако для сшивания под воздействием ультрафиолетового света также возможно использовать монохроматическую радиацию в виде лазеров. Чтобы предотвратить перегрев может оказаться целесообразным частично затемнить ход ультрафиолетового луча. Затем допустимо использовать специальные рефлекторные системы в качестве источников холодного света для предотвращения перегрева.

Кроме того, может оказаться целесообразным сшить второй адгезивный слой 104, используя электронные пучки. Стандартное облучающее оборудование, которое допустимо использовать в данном случае, может включать в свой состав линейные катодные системы, сканирующие системы и/или сегментированные катодные системы, где данные системы будут выступать в качестве ускорителей электронных пучков. Подробное описание наиболее важных параметров процесса приводится в издании Skelhome "Electron Beam Processing" Том 1 "Chemistry & Technology of UV & EB Formulations for Coatings, Inks & Paints" издательства Sita Technology, London 1991. Стандартное напряжение ускорителей находится в пределах от 50 до 500 кВ, но наиболее предпочтительным является интервал от 80 до 300 кВ. Радиационные дозы используют диапазон от 5 до 150 кГр, в частности, от 20 до 100 кГр.

Настоящее изобретение включает процесс монтажа печатных форм, состоящий из следующих шагов (а) получение самоклеящейся ленты в соответствии с любым из воплощений, описанных в данном документе; (b) нанесение второго адгезивного слоя самоклеящейся ленты на основу; (с) монтаж чистой печатной формы на первый адгезивный слой, включающий в себя полимерный компонент, описываемый в любом из вышеупомянутых воплощений изобретения; (d) установка собранной основы на печатный пресс; (е) печать множества изображений на печатном прессе с использованием печатной краски, содержащей связующее вещество (вещества) из полиамида, нитроцеллюлозы или полиуретана; (f) демонтаж печатной формы без повреждения любого из слоев самоклеящейся ленты или перенос любого из слоев самоклеящейся ленты на печатную форму или поверхность печатной формы; (g) удаление остатка печатной краски с печатной поверхности печатной формы; (h) повторение шагов от (а) до (g) по меньшей мере один раз. В некоторых воплощениях изобретения порядок нанесения самоклеящейся ленты на основу и печатную форму может быть обратным.

В некоторых воплощениях изобретения основа представляет собой печатный цилиндр или печатный рукав. В некоторых воплощениях изобретения печатная форма изготовлена с использованием материала подложки из полиэтилентерефталата. Печатные формы, полезные на текущем шаге процесса, как правило представляют собой недавно изготовленные печатные формы как, например, формы, которые еще не использовали для целей печати, или формы, на которых по большей мере отсутствует остаток загрязняющих веществ как, например, остаток печатной краски. В некоторых воплощениях изобретения шаг очистки включает в себя удаление загрязняющих веществ как, например, остаток печатной краски с поверхности печатной формы при помощи автоматического моечного устройства, которое насыщает поверхность пластины растворяющей смесью, содержащей сольватированные связующие смолы печатной краски. В некоторых воплощениях изобретения удаление остатка печатной краски с печатных форм выполняют при помощи оборудования для автоматической мойки. В качестве примера можно привести оборудование, изготовленное компанией PolyMount Polymount International B.V., Нижкерк, Голландия.

Остатки печатной краски на полиэтилентерефталатной стороне формы, как правило, появляются в результате процесса промывки печатной поверхности фотополимерной формы после демонтажа формы с приспособления (чтобы обеспечить возможность последующего использования формы). Это обусловлено тем, что процесс мытья форм часто включает в себя использование чистящего раствора растворителя с разбавленными связующими веществами печатной краски для контакта с полиэтилентерефталатной стороной пластины и, если не приложить конкретные усилия как, например, вытирание полиэтилентерефталатной формы в обратном направлении, используя свежий растворитель и чистую одноразовую ткань, это неизбежно приведет к тому, что остаток слоя связующего вещества печатной краски останется на форме.

В некоторых воплощениях изобретения при повторном монтаже печатной формы (как, например, при повторе шага (с)) чистую печатную форму допустимо устанавливать способом, аналогичном первоначально использованному на шаге (с), на тот же или другой печатный цилиндр (цилиндры) или рукав (рукава), применяя вторую ранее неиспользованную сторону рассматриваемой пленки.

В некоторых воплощениях изобретения адгезивный компонент, как правило, представляет собой случайный сополимер, который не содержит блочные сополимерные сегменты. В некоторых воплощениях изобретения адгезивной вещество может содержать традиционные контактные адгезивные присадки, включая смолы для повышения клейкости. Общий уровень содержания смол для повышения клейкости должен составлять менее 10% массы, исходя из общего количества адгезивного компонента и добавляемых резин для повышения клейкости.

Полимеризация адгезивного вещества может быть выполнена по традиционным методам свободнорадикальной полимеризации, предусматривающим инициирование как под воздействием тепловой энергии, так и под воздействием радиации, включая процесс полимеризации в растворе и процесс полимеризации в общей массе. В некоторых воплощениях изобретения используемые методы полимеризации позволяют получать высокомолекулярный вес полимера без применения растворителей как, например, получаемого в результате суспензии, эмульсии и объемной полимеризации. В некоторых воплощениях изобретения адгезивное вещество изготовлено при помощи ультрафиолетовой обработки на пленке, что обеспечивает получение готового изделия в один шаг.

В некоторых воплощениях адгезивные вещества, предусматриваемые в настоящем изобретении, также могут быть получены в ходе полимеризации в растворе с последующим нанесением покрытия и сушкой, однако эти адгезивные вещества могут демонстрировать свойства, в некоторой степени отличные от свойств адгезивных веществ, получаемых в процессе полимеризации с использованием обработки ультрафиолетовым светом.

Различные типы антиадгезионных материалов являются полезными для применения с самоклеящимися лентами настоящего изобретения. Например, с самоклеящимися лентами настоящего изобретения допустимо применение эмбоссированных антиадгезионных веществ и/или неэмбоссированных адгезионных веществ. В качестве примеров антиадгезионных веществ, приемлемых для использования в настоящем изобретении, можно рассматривать неэмбоссированные версии этих веществ, описанных в Примере 1 патента ЕР 1800865 A1 (Kapfer et al), в которым раскрыт факт предоставления антиадгезионными веществами путей для деаэрации.

Примерные воплощения настоящего изобретения описаны выше и далее проиллюстрированы ниже посредством следующих Примеров, которые ни при каких обстоятельствах не должны рассматриваться как ограничивающие объем настоящего изобретения. Напротив, их следует четко воспринимать как допускающие обращение к другим воплощениям, модификациям и эквивалентам изобретения, которые после прочтения настоящего описания могут возникнуть у специалистов в данной отрасли, не ущемляя природу настоящего изобретения и/или объем прилагаемых пунктов.

Ниже представлены следующие воплощения настоящего изобретения:

1. Самоклеящаяся лента для монтажа флексографических печатных форм, состоящая из следующего: подложка, включающая в себя пену и имеющая первую продольную сторону, расположенную напротив второй продольной стороны, а также первый адгезивный слой, расположенный на первой продольной стороне, и второй адгезивный слой, расположенный на второй продольной стороне, где по меньшей мере один из первого и второго адгезивных слоев включает в себя полимерный компонент, получаемый в ходе свободнорадикальной полимеризации мономеров, в состав которых входят следующие компоненты а), b) и с):

a) составляющие 50% или более по массовой доле линейные или разветвленные сложные эфиры акриловой кислоты, имеющие 2 или более атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние 0°С или менее согласно методу Фокса и на основании измерений линейных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса,

b) составляющие от 22,5 до 46,5% по массовой доле линейные, цикличные или разветвленные сложные эфиры акриловой кислоты, имеющие от 1 до 20 атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние более 0°С согласно методу Фокса и на основании измерений линейных, цикличных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до 11,0 (кал/см3)1/2 согласно методу Федорса, и

с) составляющие от более 3,5 до приблизительно 27,5% по

массовой доле высокополярные винилзамещенные мономеры с температурой перехода гомополимера в стеклообразное состояние более 30°С согласно методу Фокса и на основании измерения высокополярных винилзамещенных мономеров согласно модулированному ДСК, а также параметр растворимости гомополимера от 11,0 (кал/см3)1/2 или более согласно методу Федорса,

где полимерный компонент имеет значение температуры перехода в стеклообразное состояние между минус 22 и минус 7°С согласно методу Фокса и на основании измерений гомополимеров мономеров в (а), (b) и (с) согласно модулированному ДСК и далее, где полимерный компонент имеет параметр растворимости между 9,58 (кал/см3)1/2 и 9,99 (кал/см3)1/2 согласно методу Федорса.

2. Самоклеящаяся лента воплощения 1, где линейные или разветвленные сложные эфиры акриловой кислоты в (а) выбраны из по меньшей мере одного изооктил акрилата, 2-этилгексил акрилата, n-бутил акрилата, этил акрилата и их сочетаний.

3. Самоклеящаяся лента любого из предшествующих воплощений, где линейные или разветвленный сложные эфиры акриловой кислоты в (b) выбраны из по меньшей мере одного цикличного сложного эфира акриловой кислоты, имеющего от 1 до 20 атомов углерода в алифатическом радикале и температуру перехода гомополимера в стеклообразное состояние более 0°С согласно методу Фокса и на основании измерений линейных, цикличных или разветвленных сложных эфиров акриловой кислоты согласно модулированному ДСК, а также параметр растворимости гомополимера от приблизительно 9,0 (кал/см3)1/2 до приблизительно 11,0 (кал/см3)1/2 согласно методу Федорса.

4. Самоклеящаяся лента любого из предшествующих воплощений, где линейные или разветвленные сложные эфиры акриловой кислоты в (b) представляют собой изоборнил акрилат.

5. Самоклеящаяся лента любого из предшествующих воплощений, где высокополярные винилзамещенные мономеры в (с) представляют собой акриловую кислоту.

6. Самоклеящаяся лента воплощения 1, где линейные или разветвленные сложные эфиры акриловой кислоты в (а) выбраны из по меньшей мере одного изооктил акрилата, 2-этилгексил акрилата, n-бутил акрилата, этил акрилата и их сочетаний; где линейные или разветвленные эфиры акриловой кислоты в (b) представляют собой изоборнил акрилат; и где высокополярные винилзамещенные мономеры в (с) представляют собой акриловую кислоту.

7. Самоклеящаяся лента любого из предшествующих воплощений, где подложка включает в свой состав пенный слой.

8. Самоклеящаяся лента любого из предшествующих воплощений, где пенный слой имеет плотность 0,32 г/см3 (20 фунтов/кубический фут) или менее.

9. Самоклеящаяся лента любого из предшествующих воплощений, где по меньшей мере один из адгезивных слоев, имеющих полимерный компонент, обладает силой отлипания более или равной 0,055 Ньютонов на сантиметр.

10. Самоклеящаяся лента любого из предшествующих воплощений, где по меньшей мере один из адгезивных слоев, имеющих полимерный компонент, обладает силой отлипания от формы, покрытой остатком, менее или равной 5,47 Ньютонов на сантиметр.

11. Самоклеящаяся лента любого из предшествующих воплощений, где по меньшей мере один из адгезивных слоев, имеющих полимерный компонент, обладает сопротивлением подъему менее или равным 3,0 мм/48 часов.

12. Самоклеящаяся лента любого из предшествующих воплощений, где по меньшей мере один из адгезивных слоев, имеющих полимерный компонент, обладает сопротивлением посадке от 0,2 до 0,8 Ньютона на сантиметр.

13. Самоклеящаяся лента любого из предшествующих воплощений, дополнительно содержащая грунтовочное покрытие, расположенное между по меньшей мере одной из продольных сторон подложки и адгезивным слоем, имеющим полимерный компонент, расположенный на нем сверху.

14. Самоклеящаяся лента воплощения 13, где грунтовое покрытие представляет собой сшитый алифатический уретан.

15. Самоклеящаяся лента любого из предшествующих воплощений, где полимерный компонент дополнительно содержит сшивающий агент.

16. Самоклеящаяся лента любого из предшествующих воплощений, где полимерный компонент дополнительно содержит присадку.

17. Приспособление, включающее в свой состав следующее:

(a) печатная форма, где печатная форма включает в себя следующее: (i) поддерживающую поверхность из полиэстера и (ii) слой остатка связующего вещества печатной краски на основе полиамида, нитроцеллюлозы или полиуретана на по меньшей мере части поддерживающей поверхности из полиэстера; и

(b) самоклеящаяся лента согласно любому из предшествующих пунктов; и

(c) основа,

где первый адгезивный слой самоклеящейся ленты вступает в контакт со слоем остатка связующего вещества печатной краски и далее, где второй адгезивный слой самоклеящейся ленты вступает в контакт с основой.

18. Процесс монтажа печатных форм предусматривает выполнение следующих операций:

(a) получение самоклеящейся ленты согласно любому из воплощений пунктов 1-16;

(b) нанесение второго адгезивного слоя самоклеящейся ленты на основу;