Узел решетки для воздухозаборников - RU2650254C1

Код документа: RU2650254C1

Чертежи

Описание

Изобретение относится к узлу решетки для воздухозаборника, в частности в передней части транспортного средства.

Согласно установленным законом требованиям объект с заданным диаметром не может входить в воздухозаборники (воздухозаборные отверстия) в передней области (передке). Тем не менее по тепловым, а также по оптическим причинам необходимо выполнить эти воздухозаборники с большим размером. Чтобы соответствовать установленным законом требованиям в воздухозаборники вставляются пластины для того, чтобы объект не мог пройти внутрь. Как правило, для этого в воздухозаборник вставляют решетку.

Как правило, интеграция решетки осуществляется с помощью многослойной (по типу сэндвича) конструкции, состоящей из двух рам и решетки. Передняя удерживающая рама образует собой переход к передней обшивке и привинчена ко второй, задней раме, при этом они зажимают между собой решетку.

При многослойной конструкции сначала защелкивают или зажимают переднюю удерживающую раму в переднюю обшивку. После этого вставляют металлическую решетку и заднюю удерживающую раму. Затем эти три конструктивные части закрепляют с помощью установки нескольких винтов, соответственно, U-образных зажимов. Эта затратная и требующая много времени установка подходит для конструктивного ряда с небольшим количеством производимых изделий. При большем количестве производимых изделий этот порядок выполнения является неэкономичным.

В DE 10 2004 020 085 A1 описан способ изготовления штампованной решетки с покрытием из полимера, на которой предусмотрены элементы конструкции. Она встроена в корпус.

В DE 10 2014 210 480 A1 описана штампованная решетка из металла с покрытием из полимерного материала. На штампованную решетку может быть нанесен клейкий материал, например, клей.

В DE 10 2007 022 385 A1 описан способ гибридного изготовления, в котором сначала отдельно изготавливают конструктивную часть из листового металла и вставляемую конструктивную часть из полимерного материала. На вставляемую конструктивную часть из полимерного материала затем распыляют полимерный компонент материала с помощью двухкомпонентного литья под давлением.

В DE 43 21 969 A1 описана рамная конструкция на основе искусственной смолы из решетчатой части и окружающей решетчатую часть рамной части, при этом рамная часть выполнена в виде многослойной конструкции.

В US 2002/0171169 А1 описан способ изготовления слоя полимерного материала на металлической пластине.

Задачей изобретения является разработка узла решетки, который значительно сокращает время установки, в идеале с лучшими характеристиками конструктивной части относительно функции и веса.

Эта задача решается с помощью узла решетки по пункту 1 формулы изобретения.

Такой узел решетки с первым участком и вторым участком из разных полимерных материалов имеет явные преимущества. В частности, следующие преимущества могут быть результатом этого варианта осуществления, при этом не все преимущества должны быть обеспечены одновременно:

1. Более низкие единичные затраты за счет исключения крепежных элементов.

2. Меньший вес за счет исключения крепежных элементов.

3. Более низкие затраты на установку (монтажные затраты) за счет исключения дополнительных рам и крепежных элементов.

4. Более низкие логистические затраты и затраты на хранение за счет уменьшения до одной конструктивной части.

5. Сведение источников ошибок во время установки к минимуму.

6. Отсутствие скрипящего и дребезжащего звука за счет «упруго подпираемой» плотной посадки решетки.

7. Более высокий проход воздуха за счет исключения усиливающих жесткость мероприятий, например, ребер.

8. Возможность снижения утечки потока за счет прилегания мягких компонентов к направляющей воздушного потока.

9. Частичное интегрирование функции направляющей воздушного потока в мягкие компоненты.

10. Отсутствие натяжения в соединении конструктивной части (термическое расширение) за счет «упруго подпираемой» плотной посадки.

11. Перекрытый литейный облой.

В прошлом были сделаны попытки оптимизировать направляющую воздушного потока в отношении утечки для передней части путем насаживания уплотняющего профилированного кедера или впрыска мягкого компонента на часть направляющей воздушного потока. Однако все эти концепции имеют существенный недостаток: из-за монтажных допусков должно было быть предусмотрено такое большое свободное пространство (зазоры), что преимущество перед общепринятыми на сегодняшний день лабиринтными уплотнениями быстро исчезло.

Настоящее изобретение не имеет такого недостатка, поскольку в нем на узле решетки находится более мягкий компонент. Наоборот, в данном случае уплотняющая губка с увеличением встречного воздушного потока даже сильнее прижимается к направляющей воздушного потока или к другому элементу.

Задача также решается с помощью способа по пункту 15 формулы изобретения. При этом первый участок (40) по выбору в частичной форме (101) остается (101=109) и ко второй частичной форме (110) поворачивается (инструмент с вращающейся плитой), после чего решетка (30) прикладывается к первому участку (40).

Задача также решается посредством узла решетки, который интегрируют с помощью технологии двухкомпонентного литья под давлением в видимую конструктивную часть, при этом первый компонент выполнен в качестве твердого компонента, а второй компонент выполнен в качестве мягкого компонента, который снижает утечку потока за счет прилегания к направляющей воздушного потока.

Это выполнение узла решетки в виде отдельной конструктивной части является возможным за счет двухкомпонентого инструмента. Для этого сначала отливают твердый компонент, собственно удерживающую раму. Затем эту конструктивную часть перекладывают во вторую полость. На упомянутую конструктивную части укладывают металлическую решетку. Потом отливают под давлением второй компонент, мягкий компонент. Решетка жестко соединена с удерживающей рамой.

Изобретение более подробно описано посредством графических материалов. На них показано:

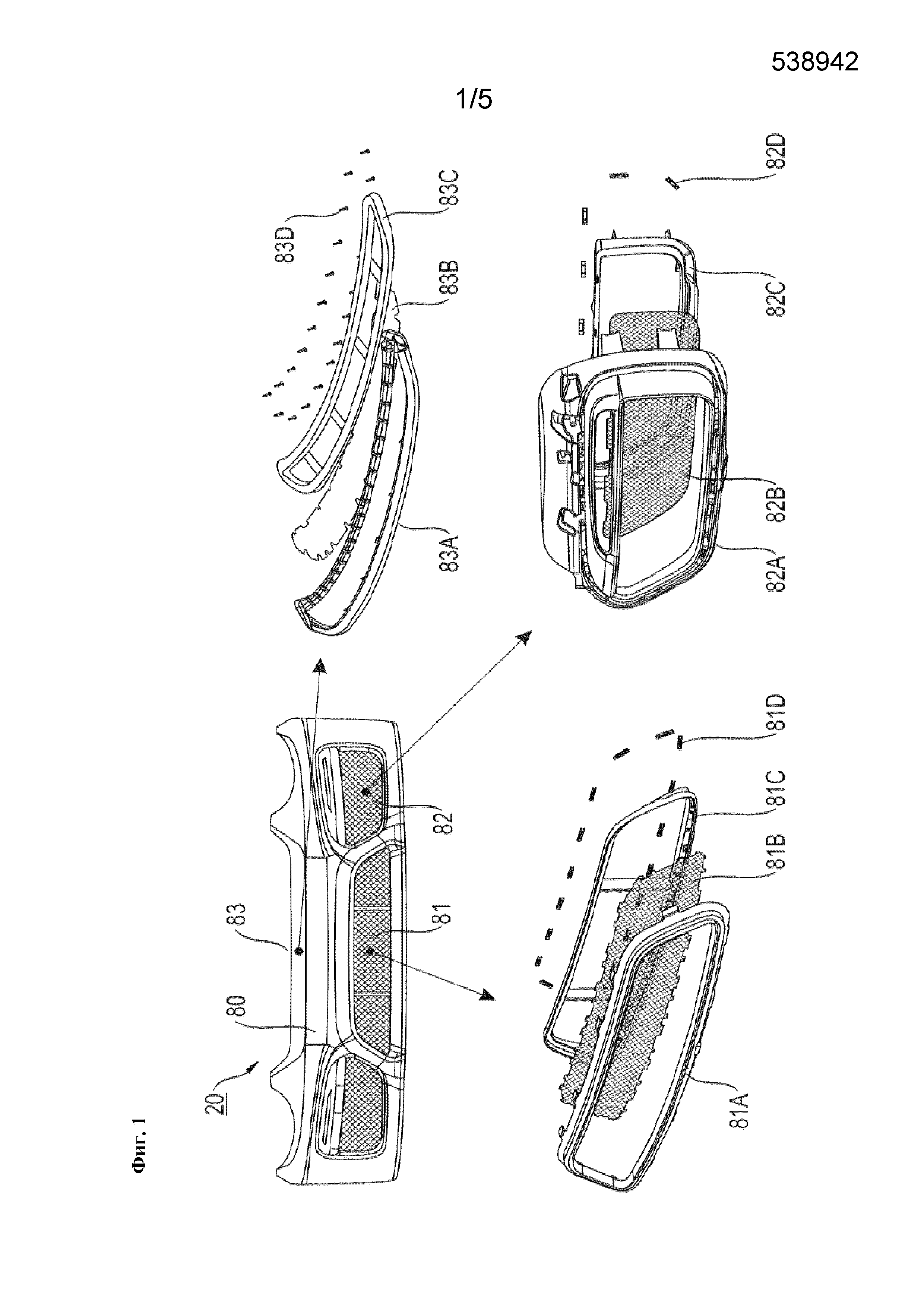

фиг.1 – передняя часть транспортного средства с воздухозаборниками согласно известному уровню техники;

фиг.2 – передняя часть транспортного средства с узлом решетки согласно изобретению;

фиг.3 - узел решетки по фиг.2 без передней части;

фиг.4 - поперечное сечение по линии IV-IV на фиг.3 узла решетки по фиг.3;

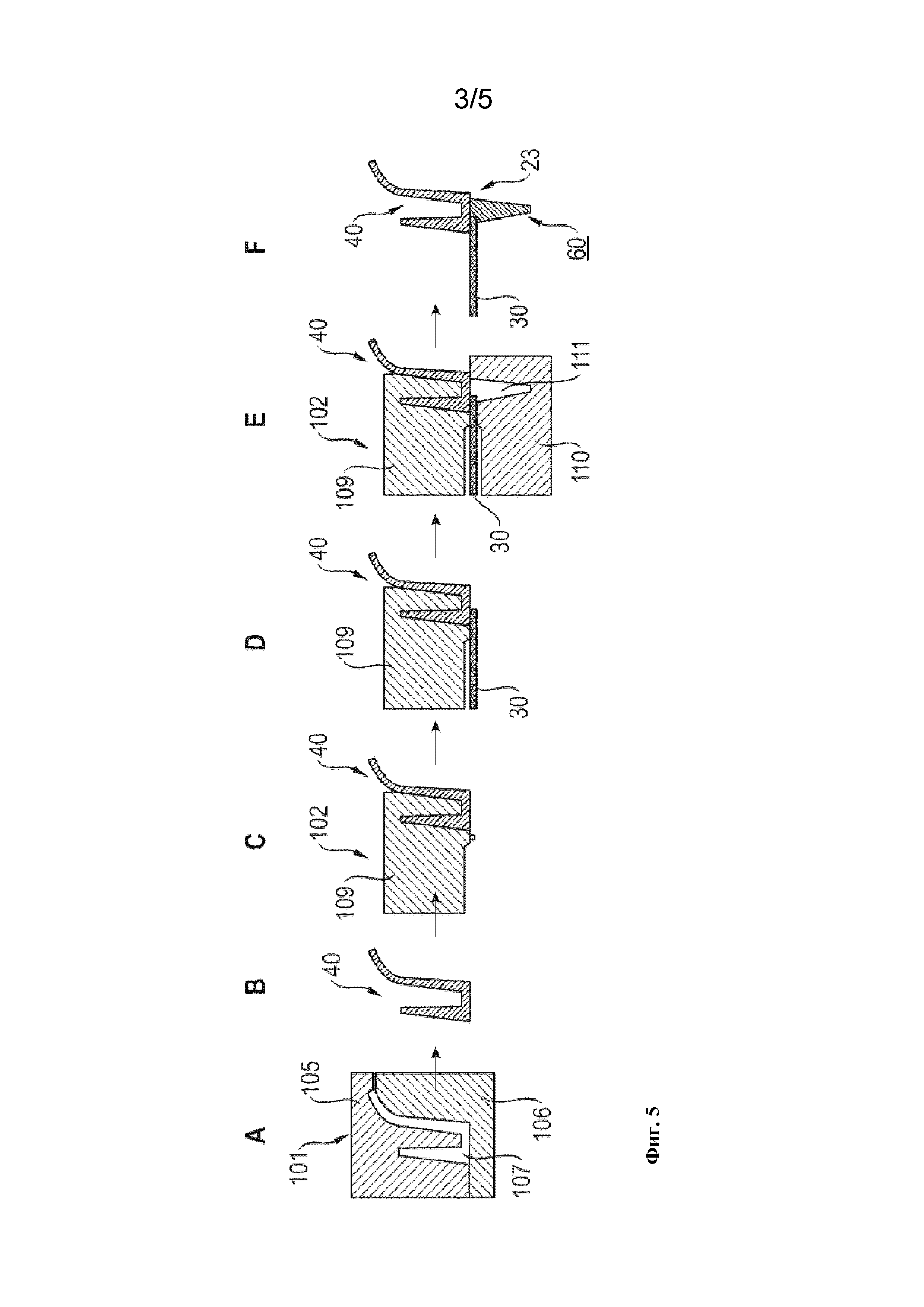

фиг.5 - способ изготовления узла решетки согласно изобретению;

фиг.6 - решетка в положении встраивания с прилегающей направляющей воздушного потока;

фиг.7 - узел решетки согласно изобретению в положении встраивания с прилегающей направляющей воздушного потока;

фиг.8 - узел решетки согласно изобретению в качестве видимой конструктивной части; и

фиг.9 – инструмент для изготовления с матрицей, которая нажимает на твердый компонент.

На фиг.1 показана передняя область (фронтальная область) 20 транспортного средства, в частности легкового автомобиля, согласно уровню техники.

Предусмотрена передняя обшивка 80, в которой в качестве впусков воздуха предусмотрены, например, центральная предохранительная решетка 81 воздухозаборника, две боковые предохранительные решетки 82 воздухозаборника и верхняя предохранительная решетка 83 воздухозаборника.

Центральная предохранительная решетка 81 воздухозаборника содержит в качестве примера переднюю удерживающую раму 81A, металлическую решетку 81B, заднюю удерживающую раму 81C и в качестве крепежных средств 18 U-образных зажимов 81D.

Боковая предохранительная решетка 82 воздухозаборника содержит переднюю удерживающую раму 82A, металлическую решетку 82B, заднюю удерживающую раму 82C и в качестве крепежных средств 10 U-образные зажимов 82D.

Верхняя предохранительная решетка 83 воздухозаборника содержит верхнюю удерживающую раму 83A, металлическую решетку 83B, нижнюю удерживающую раму 83C и в качестве крепежных средств 23 винта 83D.

Предохранительные решетки 81, 82, 83 воздухозаборника, таким образом, реализованы посредством многослойной конструкции, и металлическая решетка зажата соответственно между двумя удерживающими рамами. Одна из рам, обычно, передняя рама, соединена при этом с передней обшивкой 80. Следовательно, речь здесь идет не об одном узле.

Этот тип конструкции и установки является затратным.

На фиг.2 показана передняя область 20 транспортного средства 10 с передней обшивкой 80 и узлом 21 решетки согласно изобретению.

На фиг.3 в схематическом представлении показан узел 21 решетки с решеткой 30 и рамой 23 для решетки 30. Рама 23 проходит предпочтительно вокруг всей решетки 30, но она также может быть выполнена только вокруг части решетки 30.

На фиг.4 показан частичный разрез узла 21 решетки по линии разреза IV-IV по фиг.3.

Решетка 30 имеет край 31.

Решетка 30 определяет поверхность 32 решетки, которая предусмотрена между первой областью 33 и находящейся напротив первой области 33 второй областью 34. Решетка 30 и, таким образом, поверхность 32 решетки могут быть выполнены ровными или же изогнутыми, в зависимости от контура передней обшивки 80.

Рама 23 имеет первый участок 40 и второй участок 60, которые вместе образуют приемный элемент 24 для края 31 решетки 30.

Первый участок 40 выполнен из первого полимерного материала, а второй участок 60 выполнен из второго полимерного материала. Первый полимерный материал предпочтительно является более твердым, чем второй полимерный материал. Предпочтительно первый полимерный материал представляет собой твердый компонент, а второй полимерный материал представляет собой мягкий компонент. Предпочтительно первый полимерный материал представляет собой термопластик, а второй полимерный материал - термопластичный эластомер, соответственно, эластомер.

Первый полимерный материал, например, представляет собой:

PPE - полифениленэфир;

PA 6.12 - поли(гексаметилендодекандиамид).

Второй полимерный материал, например, представляет собой:

SBR - стиролбутадиенкаучук;

NBR - нитрилкаучук.

Первый участок 40 и второй участок 60 соединены друг с другом в области 70 соединения. В предпочтительном соединении посредством многокомпонентного литья под давлением специалист имеет в виду многокомпонентное склеивание (на английском compound adhesion). Это склеивание приводит к прочности на сцепление соединения 40, 60 и, при необходимости, 30.

Первый участок 40 имеет опорную область 41, а второй участок 60 имеет опорную область 61. Опорные области 41, 61 расположены рядом друг с другом, и область 70 соединения предусмотрена между опорными областями 41, 61. Другими словами, первая опорная область 41 и вторая опорная область 42 соприкасаются друг с другом в области 70 соединения.

Предпочтительно первая опорная область 41 и вторая опорная область 62 жестко соединены друг с другом в области 70 соединения, особенно предпочтительно путем многокомпонентного склеивания, что может быть обеспечено, в частности, путем многокомпонентного литья под давлением. При этом область 70 соединения также может проходить в область решетки 30 за счет того, что мягкий компонент проходит через отверстие решетки 30 к первой опорной области 41. Это обеспечивает особенно устойчивое соединение решетки 30 в образованном посредством первого участка 40 и второго участка 60 приемном элементе.

Вторая опорная область 62 проходит от края 31 решетки 30 к боковой области решетки 30 в продольном направлении внутрь. Это обеспечивает хорошую посадку решетки 30 в раме 23 и, при необходимости, склеивание между второй опорной областью 62 и решеткой 30.

Кроме того, вторая опорная область 62 расположена на наружной кромке края 31. Таким образом обеспечивается хорошее демпфирование при движении решетки 30 по направлению к этой области, поскольку вторая опорная область 62 выполнена из более мягкого и предпочтительно также эластичного материала.

Предпочтительно первый участок 40 и второй участок 60, соответственно, выполнена из полимерного материала, при этом первый участок 40 является более твердым, чем второй участок 60.

Первый участок 40 и второй участок 60 по меньшей мере в отдельных областях окружают край 31 решетки 30.

Решетка 30 обеспечивает прохождение воздуха через узел 21 решетки. Первая область 33 предусмотрена предпочтительно в качестве области 33 набегающего потока, а вторая область 34 - в качестве области вытекающего потока. Воздух может проходить от области 33 набегающего потока через решетку 30 к области 34 вытекающего потока, как это показано стрелкой 25.

Первый участок 40 имеет первый выступ 42 и второй выступ 43, каждый из которых проходит по направлению к первой области 33. Второй участок 60 имеет третий выступ 62, который проходит в направлении второй области 34.

Выступы 42, 43 и 62 могут также называться губками, и они проходят предпочтительно вокруг всей решетки 30, однако, по меньшей мере частично вокруг нее.

Первый выступ 42 служит предпочтительно в качестве направляющей воздушного потока. Он сужается в поперечном сечении предпочтительно с увеличивающимся интервалом от решетки 30 для снижения веса.

Второй выступ 43 расположен снаружи относительно первого выступа 42 и служит для установки (монтажа) узла 21 решетки на транспортном средстве 10 по фиг.2. При этом предпочтительным для структурной устойчивости является то, что первый участок 40 является более твердым, чем второй участок 60.

Первый выступ 42 и второй выступ 43 вместе имеют в поперечном сечении U-образный профиль, и он обеспечивает хорошую устойчивость первого участка 40.

Третий выступ обеспечивает направляющую воздушного потока во второй области 34 решетки 30. Предпочтительно третий выступ 62 сужается в поперечном сечении с увеличивающимся интервалом от решетки 30, и, таким образом, способность к деформации третьего выступа 62 повышается.

Решетка 30 предпочтительно выполнена в виде металлической решетки. Это обеспечивает высокую устойчивость узла 21 решетки.

На фиг. 5 показан способ изготовления узла 21 решетки.

Слева (A) находится первая форма 101 для литья под давлением с первой частичной формой (матрица) 105 и второй частичной формой (литейным стержень) 106, которые вместе образуют первую полость 107 (заполняемое полое пространство).

С помощью первой формы 101 для литья под давлением изготавливается первый участок 40 в качестве конструктивной части из более твердого полимерного материала (твердый компонент) (B).

Затем применяется вторая форма 102 для литья под давлением с третьей частичной формой (матрица) 109 и четвертой частичной формой (литейный стержень) 110, которые образуют вторую полость 111.

Формы 101 и 102 для литья под давлением также могут быть одинаковыми. В данном случае часть конструкции находится в матрице (форма с вращающейся плитой).

Первый участок 40 вкладывается (С) в третью частичную форму 109, и решетка 30 прикладывается (D) к первому участку 40.

Затем прикладывают (Е) четвертую частичную форму 110 к первому участку 40 и предпочтительно также к решетке 30, и при этом имеющаяся в четвертой частичной форме 110 вторая полость 111 заполняется более мягким полимерным материалом (мягким компонентом), так что первый участок 40 и второй участок 60 образуют композит, при этом возникает склеивание (адгезия соединения) между первым участком 40 и вторым участком 60, которое удерживает эти участки 40, 60 вместе. Речь идет о композите «полимерный материал–полимерный материал». Возможно дополнительное склеивание (схватывание) между первым полимерным материалом и решеткой 30 и/или, в частности, между вторым полимерным материалом и решеткой 30. Предпочтительным является плавающее опирание решетки 30 в раме 23, в частности, для демпфирования движений решетки.

Тем самым изготавливают раму 23 с помощью способа двухкомпонентного литья под давлением. Безусловно, возможен также способ многокомпонентного литья под давлением с более чем двумя компонентами. Готовый узел решетки может также называться интегрированной фасонной частью, чтобы отличать его от конструктивной части в многослойной конструкции.

Узел 21 решетки обеспечивает подачу воздуха во внутреннюю область транспортного средства. Для этого узел 21 решетки взаимодействует предпочтительно внутри транспортного средства с направляющей 120 воздушного потока, например, со стенкой.

Для эффективного охлаждения и для исключения шумов предпочтительным является хорошее функционирование взаимодействие узла 21 решетки и направляющей 120 воздушного потока происходит с хорошим функционированием и с небольшим утечками.

На фиг.6 показаны различные методы уплотнения между узлом 21 решетки и направляющей 120 воздушного потока.

На левом изображении направляющая 120 воздушного потока имеет на своем обращенном к узлу 21 решетки конце уплотняющую губку 122.

На среднем изображении направляющая 120 воздушного потока имеет на своем обращенном к узлу 21 решетки конце кедер 124.

На правом изображении узел решетки имеет выступ 126 из твердого компонента, который проходит в направлении к направляющей 120 воздушного потока.

Методы с применением уплотняющей губки 122 и кедера 124 имеют недостаток, заключающийся в том, что из-за подлежащих учету монтажных допусков должен быть обеспечен большой зазор (свободны ход) между направляющей 120 воздушного потока и узлом 21 решетки. Таким образом, эти методы не оказывают какого-либо очень большого положительного эффекта, и они являются, с другой стороны, затратными в отношении изготовления. Методы с применением лабиринтного уплотнения 126 (при взаимодействии с направляющей 120 воздушного потока) работает и является относительно простым в отношении установки.

На фиг.7 показан предпочтительный вариант уплотнения между узлом 21 решетки и направляющей 120 воздушного потока. Узел 21 решетки имеет второй участок в соответствии с фиг.4, при этом он выполнен более мягким, чем первый участок 40, предпочтительно из мягкого компонента.

На левом изображении немного воздуха проходит через решетку 30, как показано несколькими стрелками 25, и второй участок 60 приобретает в значительной степени свою основную форму.

На правом изображении, наоборот, через решетку 30 проходит много воздуха, например, при высокой скорости транспортного средства, и это показано большим количеством стрелок 25. Воздушный поток 130 утечки увеличивается с увеличивающейся скоростью, и, таким образом, относительно мягкий второй участок 60 деформируется по направлению к направляющей 120 воздушного потока и дополнительно уплотняет его. Предполагается, что это обусловлено законом Бернулли, согласно которому более высокая скорость потока связана со снижением давления.

Деформация приводит с увеличивающейся скоростью к увеличивающемуся уплотнению между направляющей 120 воздушного потока и вторым участком 60. При этом предпочтительно, чтобы второй участок 60 (деформация) был мягче, чем первый участок 40 (установка/монтаж).

На фиг.8 показано, что видит в области обзора наблюдатель 142 в случае системы узла 21 решетки с решеткой 30 и рамой 23.

Поскольку первый участок 40 изготовили на первом этапе, края и др. можно изготовить хорошего качества и без большого количества заусенцев. Второй участок 60 расположен на внутренней стороне узла 21 решетки и поэтому непосредственно не виден. Кроме того, второй участок 60 смещен относительно первого участка немного наружу (относительно решетки 30), так что область 140 не видна. Другими словами, первый участок 40 проходит относительно решетки 30 дальше внутрь, чем второй участок 60.

Вариант осуществления узла 21 решетки предусматривает возможность вставки узла 21 решетки в транспортное средство 10 непосредственной в качестве видимой конструктивной части.

При изготовлении узла 21 решетки с помощью однокомпонентного способа литья под давлением в области решетки 30 образуется облой материала, соответственно, широкий заусенец, поскольку маловероятно хорошее уплотнение в области решетки 30 посредством формы для литья под давлением. Такой облой нарушает визуальное восприятие. Поэтому узел 21 решетки, полученный таким образом, не подходит для видимой конструктивной части.

На фиг.9 показан пример осуществления изготовления узла 21 решетки в соответствии с фиг.5, этап E.

Видно, что четвертая частичная форма 110 прилегает как к первому участку 40, так и к решетке 30, при этом часть решетки 30 выступает в полость. Таким образом, полимерный материал для второго участка образует композит (комплекс) как с первым участком 40, так и с решеткой 30. Также видно, что область 140 (ср. фиг.8) лежит на решетке 30 дальше наружу, чем первый участок 40, так что область, в которой отливают второй участок 60, относительно решетки 30 лежит наружу дальше. Таким образом, первый участок 40 определяет зрительное восприятие при рассмотрении снаружи, и обеспечивается узел 21 решетки красивой формы.

Другими словами, решетка посредством технологии двухкомпонентного литья под давлением интегрируется в видимую часть конструкции, при этом второй компонент выполнен в качестве мягкого компонента, который благодаря прилеганию к направляющей воздушного потока значительно снижает утечку потока.

С использованием технологии двухкомпонентного литья под давлением можно расположить облой материала в невидимой области. Это достигается путем прижимания литейного стержня во второй полости к вложенному изделию, твердому компоненту, и тем самым выполнения функции уплотнения.

Безусловно, в рамках изобретения возможны многочисленные изменения и модификации.

Реферат

Группа изобретений относится к узлу (21) решетки для воздухозаборника транспортного средства, транспортному средству с таким узлом решетки и способу изготовления узла решети. Узел 21 решетки содержит решетку 30 и раму 23 для решетки 30. Решетка 30 имеет край 31, и рама 23 имеет первый участок 40 и второй участок 60, которые вместе образуют приемный элемент для края 31 решетки 30. Первый участок 40 выполнен из первого полимерного материала, а второй участок 60 – из второго полимерного материала. Первый полимерный материал является более твердым, чем второй полимерный материал. Изобретение также относится к способу изготовления узла решетки, содержащему определенную последовательность операций. Обеспечивается сокращение времени на установку такого узла при снижении веса конструкции. 3 н. и 12 з.п. ф-лы, 9 ил.

Комментарии