Формование капсулы, снабженной колпачком, отгибающимся при помощи шарнирной петли, путем впрыскивания нескольких пластических материалов разных цветов - RU2222427C1

Код документа: RU2222427C1

Чертежи

Описание

Изобретение касается способа формования капсул, предназначенных для закрепления на резервуарах, таких как мягкие тубы, флаконы или тубообразные флаконы. Упомянутые капсулы снабжены отгибающимся колпачком, закрывающим распределительное отверстие - дозатор. Такие резервуары предназначают для хранения и распределения жидких, кремообразных или пастообразных веществ, принадлежащих, в основном, косметической, пищевой, хозяйственной, фармацевтической или парафармацевтической области. В дальнейшем мы объединим данный тип резервуаров под общим названием - "тубы".

Капсулы, снабженные отгибающимся колпачком, дают возможность пользователю воздействовать на тубу одной рукой, а также уверенность в том, что он не потеряет пробку, которая, будучи вынутой, чтобы освободить распределительное отверстие дозатора, может быть отложена в сторону и непроизвольно оставлена где-нибудь. Подобные капсулы нашли широкое применение, когда стало возможным формировать их единым блоком, вследствие чего существенно снизилась стоимость их изготовления.

Выполняемые таким образом капсулы включают основу и отгибающийся колпачок, прикрепленный к данной основе. Основа содержит верхнюю пластинку, имеющую дозатор, внешний уплотнительный кожух-юбку, который, обычно, помещают в продолжение мягкого кожуха тубы, когда капсулу закрепляют на тубе, а также элементы крепежа, предназначенные для взаимодействия с соответствующими приспособлениями, расположенными на головке мягкой тубы. Колпачок крепят к основе, в основном, на верхней пластинке упомянутой выше основы и, чаще всего, к внешнему краю посредством шарнирной петли. Шарнирная петля содержит, по меньшей мере, одну шарнирную ленту, подвергающуюся сгибанию, и, по меньшей мере, один стяжной элемент. Стяжной элемент, деформирующийся при растяжении во время отгибания колпачка, облегчает выполнение поворота последнего; пользователю остается только сделать первое усилие, чтобы разомкнуть отверстие или затвор.

Эти механические элементы, шарнирная петля и стяжной элемент, формуемые из того же материала, что основа и колпачок, подвержены частым механическим нагрузкам. Это требует выбора особого пластического материала, имеющего согласованные механические параметры, а именно устойчивость к износу в результате предусмотренных многочисленных открываний во время пользования тубой. В основном выбирают такой материал, как полипропилен, который обладает не только наилучшим сопротивлением износу, но и более жесткой эластичностью, чем материал головки тубы, изготовленной, в основном, из полиэтилена.

Однако колпачок, который формуют одновременно с остальной капсулой, обязательно выполняют из того же материала, что ограничивает, с одной стороны, декоративные возможности капсулы, придавая ей однотонный, банальный и неэстетичный вид, а с другой стороны, ограничивает удобство пользования тубой из-за жесткости колпачка, который дает неприятное ощущение холода при соприкосновении, который может поранить большой палец пользователя, если выступ для захвата на колпачке имеет слишком выраженный рельеф.

Заявитель стремился улучшить внешний вид и удобство пользования капсулой, сделав колпачок по цвету и/или материалу отличным от основы. Заявитель прибегнул к технологии двойного впрыскивания, получившего развитие не так давно у формовщиков капсул. Патенты FR 2662144 и ЕР 0826606 представляют капсулы, которые теперь можно получить благодаря данному способу.

Согласно FR 2662144 колпачок, внешняя часть основы и элементы шарнирной петли (шарнирная лента и стяжные элементы) выполнены из одного жесткого материала типа полипропилена. Одна только центральная часть основы капсулы, которая содержит уплотнительный кожух-юбку, выполнена из другого материала типа эластомера. Соединение этих двух материалов выполняют по периметру верхней пластины основы в зоне, удаленной от шарнирной петли, где механические нагрузки достаточно невелики.

Согласно ЕР 0826606 рассматривается способ улучшения размещения и эксплуатации зоны захвата, расположенной частично на колпачке, а частично на основе капсулы. Поверхность части основы и части колпачка, соответствующую упомянутой выше зоне захвата, покрывают слоем эластомерного материала. При такой конфигурации стяжной элемент, который соединяет эти две части, также выполняют полностью из этого эластомерного материала, тогда как другую часть колпачка и другую часть основы, а также шарнирную ленту, которая их соединяет, выполняют из другого жесткого материала типа полипропилена.

В обоих случаях речь идет именно о служебной капсуле, состоящей из двух различных материалов, один из которых полностью заполняет основу, а другой полностью заполняет колпачок. Если речь идет о выполнении данной задачи, то следует установить границу между этими двумя материалами на уровне шарнирной(ых) ленты(лент) и стяжного(ых) элемента(ов), то есть на уровне зон капсулы, наиболее подверженных механическим нагрузкам. При этом возникает проблема механического соединения, а именно в области износа элементов шарнирной петли, которые находятся на уровне места сцепления этих материалов.

Заявитель стремился добиться выполнения капсулы, в которой основа была бы выполнена из первого пластического материала, а колпачок - из второго пластического материала, при этом граница между этими пластическими материалами должна проходить на уровне шарнирной петли, отделяющей основу от колпачка так, чтобы это не влияло на механическое сопротивление указанной выше шарнирной петли при пользовании тубой.

Целью изобретения является создание способа формования путем последовательного впрыскивания нескольких материалов, позволяющего изготавливать изделие,

содержащее, по меньшей мере, две части,

дополняющие друг друга, выполненные из двух различных пластических материалов, смещающиеся одна по отношению к другой путем поворота вокруг шарнирной петли,

которая образует границу между этими двумя

частями изделия, причем шарнирная петля состоит из нескольких элементов, работающих в режиме сгибания или растяжения, в котором согласно изобретению:

- используют приспособление для

формования, содержащее одну первую литейную полуформу и одну вторую литейную полуформу, отпечатки которых таковы, что при закрытом и застопоренном положении

литейных полуформ они образуют полость для

открытого изделия, причем подвижные части составляют между собой достаточно большой угол раскрытия, предпочтительно около 180o, первая литейная

полуформа содержит канавку, в которой

перемещается подвижный элемент, названный шлюзовым затвором, выполненный с возможностью в закрытом положении блокировать вытекание первого пластического

материала, при этом шлюзовой затвор имеет две

боковые стенки и одну переднюю стенку, перемещающуюся в полости, предназначенной для заполнения вторым пластическим материалом;

- впрыскивают в

первую часть первый пластический материал, при

этом шлюзовой затвор находится в нижнем положении и создает при помощи своей боковой стенки препятствие для вытекания пластического материала на уровне

крепления элементов шарнирной петли ко второй

части изделия;

- перемещают шлюзовой затвор так, чтобы второй пластический материал мог достигнуть первого пластического материала;

- пока первый пластический материал находится в

горячем состоянии, впрыскивают второй пластический материал во вторую часть изделия.

Предпочтительно, чтобы изделием являлась служебная капсула, предназначенная для фиксации на головке мягкой тубы, флакона или тубообразного флакона, первая часть изделия являлась основой, вторая часть являлась колпачком, шарнирная петля, соединяющая основу с колпачком содержала, по меньшей мере, одну шарнирную ленту и, по меньшей мере, один стяжной элемент.

Целесообразно, чтобы крепление на колпачке стяжного элемента имело высоту, соответствующую, по меньшей мере, двум значениям средней толщины стяжного элемента.

Желательно, чтобы справа от шарнирной ленты при открытом шлюзовом затворе оставался выступ в полости для второй части изделия.

Предпочтительно, чтобы первый пластический материал принадлежал к группе полипропиленов.

Целесообразно, чтобы второй пластический материал принадлежал к группе, объединяющей полиолефины и термопластические сплавы с эластомерными свойствами.

Настоящий способ позволяет формовать путем последовательного впрыскивания нескольких материалов капсулу, содержащую основу, выполненную из первого пластического материала и колпачок, выполненный из второго пластического материала, причем колпачок и основа отделены друг от друга шарнирной петлей, содержащей, по меньшей мере, одну шарнирную ленту и, по меньшей мере, один стяжной элемент.

При последовательном впрыскивании двойного материала два материала, различных по химическому составу и/или добавкам, цвету, наполнителям и так далее, впрыскивают один за другим, таким образом, что они комбинируются в одно изделие, без вторичной операции. Приспособление, выбранное для выполнения капсул, включает два блока впрыскивания и приспособление для формования, содержащее две основные части: первую и вторую литейные полуформы. Подвижный элемент, имеющий переднюю перегородку и две боковые перегородки, перемещается внутри первой литейной полуформы таким образом, что его передняя перегородка перемещается в полости для формования. Этот подвижный элемент, называемый "шлюзовым затвором", разграничивает, таким образом, зоны последовательного заполнения. Находясь в первом положении, данный подвижный элемент с помощью одной из своих боковых перегородок образует препятствие для вытекания первого пластического материала, а, находясь во втором положении, он пропускает второй пластический материал, который может, таким образом, войти в контакт с первым пластическим материалом. Приспособление для формования включает первую литейную полуформу и вторую литейную полуформу, при соединении отпечатков которых - когда обе литейные полуформы скреплены одна с другой - отпечатки образуют полость, занимающую объем служебной капсулы; колпачок при этом широко открыт и составляет обычно с основой угол 180o.

Цикл изготовления включает:

- впрыскивание первого пластического материала в зону первой части капсулы; подвижная часть в закрытом положении (шлюзовой затвор закрыт);

- перемещение подвижной части до тех пор, пока

шлюзовой затвор не будет открыт;

- предпочтительно после короткого периода стабилизации первого пластического материала (порядка

одной секунды), впрыскивание второго пластического материала в

зону второй части капсулы.

Возвращение шлюзового затвора на место должно соответствовать определенным критериям: прежде всего эта позиция определяет границу между двумя материалами и геометрическую конфигурацию, в которой два этих материала будут контактировать. Даже выбрав два материала, совместимые с точки зрения сцепления и/или температуры плавления, желательно предусмотреть некоторое взаимопроникновение материалов для улучшения сцепления. Кроме того, как это было сделано в патентах FR 2662144 и ЕР 0826606, рекомендуется расположить эту границу в зоне с малой механической нагрузкой, в частности, с точки зрения износа.

Наконец, подвижная часть приспособления, шлюзовой затвор, должен оказывать сопротивление давлению, производимому первым пластическим материалом, когда он вступает в контакт с затвором. Это давление может, на самом деле, достигать нескольких сотен баров, и шлюзовой затвор следует направлять и удерживать, чтобы оказать сопротивление усилию, которое старается его сдвинуть. Чтобы шлюзовой затвор не потерял роли препятствия вытеканию первого пластического материала, стараются, обычно, чтобы на переднем уровне боковые перегородки шлюзового затвора были окружены на некоторой высоте перегородками приспособления. Когда передвигают шлюзовой затвор по продольной полости и, если при этом хотят воспрепятствовать вытеканию пластического материала в полость, выходящую в продольную полость, то продвигают шлюзовой затвор в полости таким образом, чтобы передняя перегородка дошла вверх до пересечения с другим каналом на расстоянии, по меньшей мере, равном толщине полости в этом месте.

Сопротивление износу шарнирной петли требует не устанавливать границы между материалами точно в выбранной зоне сгибания шарнирной петли. В способе согласно изобретению Заявитель переместил границу между материалами со стороны мест крепления на колпачке шарнирной(ых) петли(петель) и стяжного элемента(ов) так, чтобы это не было очень заметно на глаз. Таким образом устроены шарнирная(ые) петля(и) и стяжной(ые) элемент(ы) в выбранной зоне их сгибания и растяжения пластического материала капсулы, который должен иметь хорошие механические характеристики, а именно хорошо сопротивляться износу при чередующемся сгибании и растяжении; обычно используют полипропилен.

Чтобы облегчить условия впрыскивания и упростить выполнение формы изделия для формования, соединенные полости первой и второй литейных полуформ, скрепленные между собой, определяют объем служебной капсулы, при этом колпачок открыт на 180o. Шлюзовой затвор устанавливают таким образом, чтобы он мог перемещаться в полости, предназначенной для формования, от вертикальной стенки колпачка, расположенного около основы. Подвижная часть перемещается в строго вертикальном направлении в первой литейной полуформе, нажимая на стенки первой полуформы, и выходит в часть полости, соответствующую строго вертикальной стенке колпачка.

Пластический материал основы имеет, обычно, температуру плавления выше чем пластический материал колпачка; естественно, что вначале впрыскивается материал для колпачка, а затем для основы. На фиг.1 показан первый вариант, не подпадающий под объем притязаний изобретения, где шлюзовой затвор в закрытом положении опускается глубоко (на глубину, в 5 раз превышающую толщину) в полости колпачка. Давление заполнения при заполнении полости в действительности составляет порядка 300 бар, и под действием усилия, оказываемого на переднюю стенку шлюзового затвора, и при отсутствии достаточного удержания эта стенка могла бы сместиться, отодвинуться назад и дать возможность пластическому материалу колпачка заполнить полость, предназначенную для элементов шарнирной петли.

К сожалению, этот естественный выбор, состоящий в том, чтобы заглубить шлюзовой затвор в часть вертикальной стенки колпачка, не производит ожидаемого эффекта, так как граница между пластическими материалами не находится в желаемом месте: это дает возможность пластическому материалу основы существенно подняться в зону колпачка, и это разрушает искомое впечатление четкого разделения между основой и колпачком. На фиг.2 показан внешний вид изделия, полученный подобным образом.

Для решения настоящей проблемы Заявитель поменял на обратный порядок впрыскивания, увеличил площадь крепления элементов шарнирной петли и колпачка, а также внес изменения в форму шлюзового затвора, который теперь представляет собой не просто призму, проникающую в толщу стенки колпачка, но трехмерное приспособление, имеющее высоту и, в случае необходимости, толщину различную(ые) на уровне стяжного элемента шарнирной петли и на уровне шарнирной ленты. Наклонная сторона стенки второй литейной полуформы, соответствующая полости в месте крепления шарнирной ленты и стяжного элемента к колпачку, существенно увеличена таким образом, чтобы это место крепления имело высоту, по меньшей мере, в два раза больше, чем толщина стяжного элемента.

Шлюзовой затвор опускают до тех пор, пока его передняя стенка не достигнет уровня крепления шарнирной петли, выравнивая основу наклонной стенки второго приспособления. Следовательно, она не погружается в полость литейной полуформы, соответствующей вертикальной стенке колпачка. Порядок впрыскивания обратный: сначала в основу впрыскивают пластический материал, имеющий более высокую температуру плавления. Этот материал вступает в контакт с боковой стенкой шлюзового затвора, который под действием толчка может нажать другой боковой стенкой на строго вертикальную стенку поршневой части первого приспособления, предназначенного для формирования внутренней части колпачка. Таким образом, несмотря на то, что шлюзовой затвор неглубоко погружают в полость, его нажатие эффективно, т.к. опора, являющаяся прямой, без выступа и впадины, которая не может быть больше при боковом взаимодействии между передвигающейся частью и первым приспособлением, является слишком слабой, чтобы первый пластический материал мог легко в нее проникнуть.

Сразу же после впрыскивания первого пластического материала шлюзовой затвор поднимают и впрыскивают пластический материал для колпачка. Этот второй пластический материал соприкасается с еще горячим первым пластическим материалом на уровне крепления элементов шарнирной петли, у которой согласно изобретению существенно увеличили высоту. Таким образом, высота на уровне крепления стяжного элемента приблизительно в два раза больше средней толщины этого стяжного элемента. Место крепления шарнирной ленты имеет ту же высоту, что и место крепления стяжного элемента, что позволяет унифицировать условия взаимопроникновения пластических материалов в любое место шарнирной петли. Если увеличение высоты места крепления мало влияет на механические свойства шарнирной ленты, которые у нее уже были, то есть до изменения согласно изобретению (неодинаковая толщина по сравнению с выбранной зоной до сгибания), то со стяжным элементом, который является жестким в месте крепления, дело обстоит иначе. Тем не менее стяжной элемент, несмотря на большую жесткость на уровне крепления к колпачку, продолжает играть роль двигателя во время поворота колпачка. Самая большая высота мест крепления элементов шарнирной петли к колпачку обеспечивает конфигурацию полости более пространственную и более благоприятную для смешивания двух пластических материалов, уменьшая уровень необходимого среза для получения хорошего сцепления пластических материалов.

Чтобы улучшить взаимопроникновение пластических материалов, передняя часть шлюзового затвора имеет неодинаковую высоту: когда шлюзовой затвор поднят в позицию "Открыто", передняя часть не поднимается внутрь верхнего приспособления, но остается еще небольшой выступ, что обеспечивает менее резкий переход между относительно большой толщиной строго вертикальной стенки колпачка и толщиной места крепления. То, что шлюзовой затвор оставляет небольшой выступ на уровне шарнирной петли, позволяет управлять шарнирной петлей: выступающая часть шлюзового затвора на самом деле занимает место большей части колпачка, которая, если бы она была сформована с помощью впрыснутого пластического материала, вызвала бы при изымании существенную деформацию шарнирной петли и основы капсулы, что может проявиться в превышении толщины основы капсулы и вследствие чего будет нарушено хорошее совмещение колпачка с основой при закрывании.

Наконец, на уровне стяжного элемента, шлюзовой затвор имеет ту высоту, которую возможно иметь в положении "Закрыто", чтобы закрыть полость крепления. Достаточно того, чтобы передняя часть шлюзового затвора слегка опустилась под крепление, так как давление первого пластического материала проходит сбоку, и нажатие может осуществляться другой поперечной перегородкой, в виде прямого нажатия на центральную часть первой литейной полуформы, с помощью которой выполняют внутреннюю часть колпачка.

Другим пластическим материалом может быть полиолефин - чистый или смешанный с различными наполнителями, отличающийся от полиолефина основы, - или же термопластический материал типа эластомера, или материал, имеющий эластомерные свойства, или термостатический сплав, имеющий эластомерные свойства. Лишь бы второй пластический материал мог иметь температуру плавления ниже, чем температура плавления первого пластического материала, что не помешало бы хорошему сцеплению этих двух материалов, т.к. речь идет о последовательном их впрыскивании в два приема с небольшим интервалом времени.

Способ согласно изобретению описывает последовательное впрыскивание двух материалов. Само собой разумеется, что таким образом можно последовательно впрыскивать несколько материалов, где число различных впрыскиваемых материалов превышает 2 и где, по меньшей мере, один шлюзовой затвор действует между двумя впрыскиваниями.

С другой стороны, предмет, который можно получить согласно изобретению, может быть использован для других целей, кроме как капсула: речь идет о приспособлении, содержащем две части, выполненные из различного пластического материала и подвижные одна по отношению к другой, одна из которых имеет шарнирную петлю, составляющую границу между этими двумя частями.

На фиг.1 показана в разрезе деталь приспособления для формования, используемого в предшествующем уровне техники, для выполнения капсулы; разрез сделан на уровне шарнирной ленты, которая соединяет основу (справа) и колпачок (слева).

Классическая техника, используемая при многоразовом впрыскивании нескольких материалов, использует подвижный элемент в форме призмы, препятствующий вытеканию первого пластического материала, которым заполняют колпачок.

На фиг. 2 показан внешний вид двухцветной капсулы, изготовленной с помощью приспособления формования согласно предшествующему уровню техники, по фиг.1.

На фиг.3 показан внешний вид двухцветной капсулы, изготовленной способом согласно изобретению.

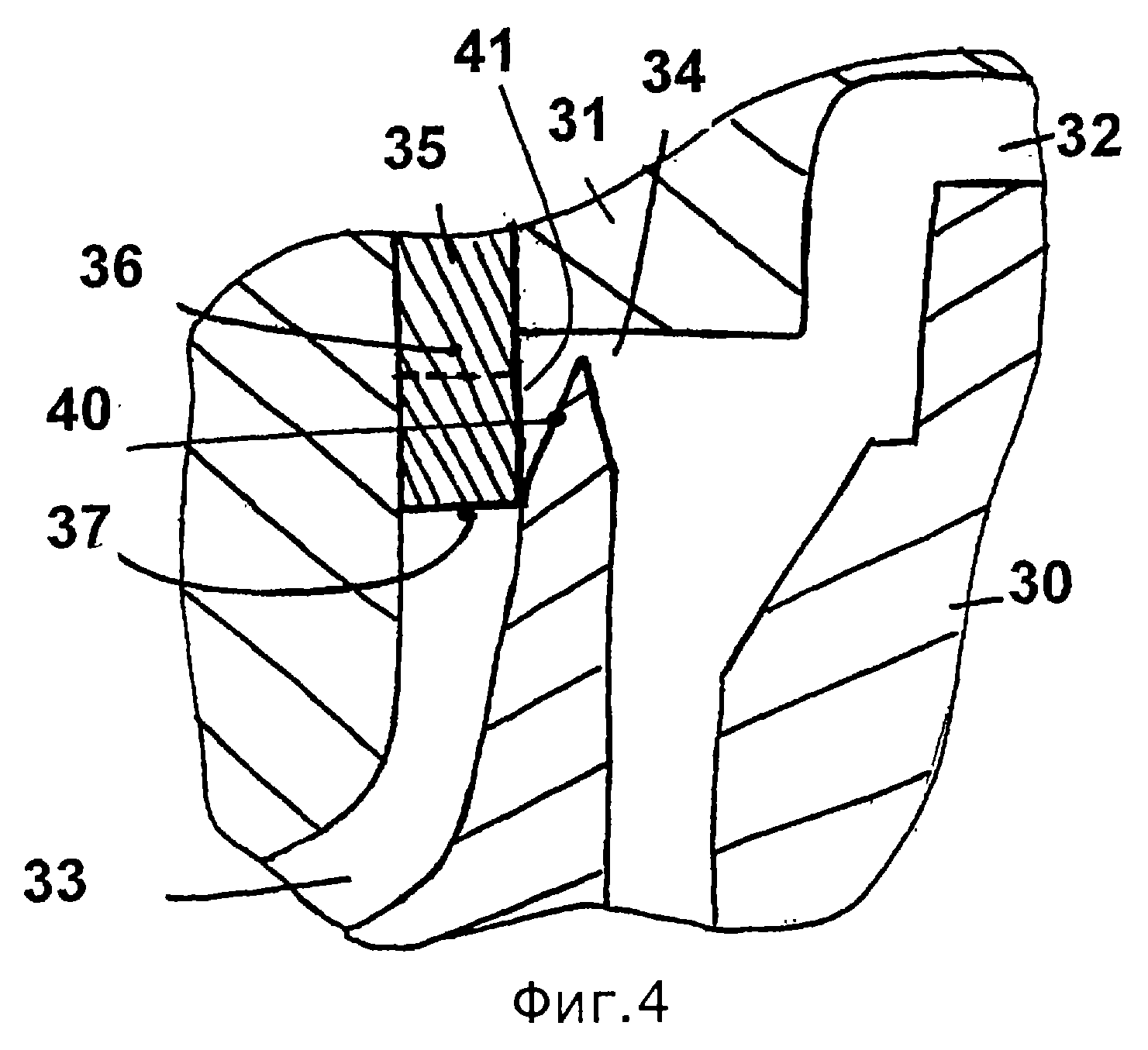

На фиг.4 показана в разрезе деталь приспособления для формования согласно изобретению, примененная для выполнения капсулы; разрез сделан на уровне шарнирной ленты, которая соединяет основу (справа) с колпачком (слева).

На фиг.5 показана в разрезе деталь приспособления для формования согласно изобретению, примененная для выполнения капсулы; разрез сделан на уровне стяжного элемента, который соединяет основу (справа) и колпачок (слева).

Пример 1 (фиг.1 и 2)

Двухцветная служебная капсула 1 содержит колпачок 3, выполненный из

первого пластического материала, и основу 2, выполненную из второго пластического материала,

соединенные между собой с помощью следующих шарнирных элементов: двух шарнирных лент 4 и стяжного элемента

5.

По классическому способу, применяемому для выполнения двухцветной капсулы, приспособление для формования содержит две литейные полуформы: первую литейную полуформу 21 и вторую литейную полуформу 10. Внутри первой литейной полуформы 21 в продолжении строго вертикальной части полости 23, служащей для формования колпачка, перемещается подвижная часть, шлюзовой затвор 25, передняя стенка 27 которого должна глубоко опуститься в полость 23, на несколько миллиметров ниже полости 24, соответствующего шарнирной петле, оставляя зону 26 не заполненной пластическим материалом колпачка.

Способ последовательного двойного впрыскивания, использующий такое приспособление для формования, и при котором пластический материал (прозрачный полипропилен) колпачка впрыскивается перед матовым полипропиленом основы, создает зону шарнирной петли, где граница между этими двумя пластическими материалами "поднимается" четко над шарнирными петлями, оставляя зону 6, которая разрушает искомое впечатление четкого разделения между основой и колпачком.

Пример 2 (фиг.3-5)

Двухцветная служебная капсула 11 содержит основу 12, выполненную из

первого пластического материала, и колпачок 13, выполненный из второго

пластического материала; основа и колпачок соединены между собой следующими шарнирными элементами: двумя шарнирными лентами 14 и

стяжным элементом 15.

Согласно способу по изобретению, примененному для выполнения данной двухцветной капсулы 11, приспособление для формования содержит две литейные полуформы, первую литейную полуформу 31 и вторую литейную полуформу 30. Сначала производят впрыскивание материала в основу, а затем - в колпачок.

Внутри первой литейной полуформы 31, в продолжение строго вертикальной части полости 33, служащей для формования колпачка, перемещается подвижная часть, шлюзовой затвор 35, передняя стенка 37 которого не опускается глубоко в полость 33.

Виды в разрезе на фиг.4 и 5, сделанные соответственно согласно С-С и Т-Т, показывают, что шлюзовой затвор 35 на уровне шарнирной ленты толще, чем на уровне стяжного элемента. Высоты креплений элементов шарнирной петли были увеличены и определены равными по абсолютному значению, чтобы унифицировать условия сцепления пластических материалов.

Поверхность наклонной стенки 40 второй литейной полуформы 30, соответствующая креплению шарнирной ленты и стяжного элемента 39 на колпачке, существенно увеличена таким образом, чтобы это крепление имело высоту, по меньшей мере, в два раза превышающую толщину стяжного элемента. Передняя стенка 37 шлюзового затвора выравнивает основу наклонной стенки 40 второй литейной полуформы 30, когда шлюзовой затвор закрыт. Первый пластический материал доходит до упора с боковой стенкой 41 и, несмотря на сильный толчок, шлюзовой затвор не может переместиться более чем на расстояние, необходимое для продвижения. В открытом положении шлюзовой затвор не поднимается полностью, оставляя часть 36, выступающей внутри полости. Она занимает место части колпачка, которая, если бы она была сформована из впрыснутого пластического материала, была бы очень толстой и вызвала бы при извлечении существенную деформацию шарнирной петли и основы капсулы, выраженную в чрезмерной толщине основы капсулы, что впоследствии будет мешать хорошему закрыванию колпачка и основы.

Полученная капсула создает впечатление четкого разделения между колпачком и основой.

Реферат

Предложен способ формования при помощи последовательного впрыскивания нескольких материалов для изготовления изделия, содержащего, по меньшей мере, две части, дополняющие друг друга. Части выполнены из разных пластических материалов с обеспечением возможности смещения одной части относительно другой путем отгибания при помощи шарнирной петли. Для осуществления способа используют приспособление для формования, содержащее первую и вторую литейные полуформы. Соединенные отпечатки полуформ образуют полость для открытого изделия. Подвижные части изделия образуют между собой угол около 180o. Одна из литейных полуформ содержит канавку для перемещения шлюзового затвора с обеспечением возможности блокирования вытекания первого пластического материала. В первую часть впрыскивают первый пластический материал. Устанавливают шлюзовой затвор с возможностью обеспечения создания препятствия вытеканию первого пластического материала на уровне крепления элементов шарнирной петли на втором изделии при помощи боковой стенки шлюзового затвора. Устанавливают шлюзовой затвор в открытое положение и впрыскивают второй пластический материал во вторую часть изделия. Техническим результатом является улучшение внешнего вида и повышение удобства пользования капсулой. 5 з.п. ф-лы, 5 ил.

Комментарии