Усовершенствования в двухкомпонентном литье под давлением - RU2591949C2

Код документа: RU2591949C2

Чертежи

Описание

Настоящее изобретение относится к усовершенствованиям в литье под давлением и, в частности, к способу и устройству для получения изготовленных посредством двухкомпонентного литья под давлением изделий, характеризующихся сложной геометрической формой.

Ранее было предложено выполнять герметизацию ингредиентов для приготовления напитков в индивидуальных непроницаемых для воздуха упаковках. Например, известны содержащие молотый кофе картриджи или капсулы, предназначенные для применения в определенных машина для приготовления кофе, которые, как правило, называют «эспрессо» машины. В процессе приготовления кофе с использованием этих машин для приготовления картридж с кофе помешают в варочную камеру, после чего через картридж пропускают горячую воду при относительно высоких значениях давления, в результате чего происходит извлечения ароматических составляющих кофе из молотого кофе для получения кофейного напитка.

В документе ЕР-А-1440903 раскрыт картридж, сформированный из полиэтилена высокой плотности, полипропилена, полистирола, сложного полиэфира или многослойного материала, состоящего из двух или более из этих материалов. Картридж содержит входное отверстие для введения воды в картридж, выходное отверстие для напитка, полученного из указанных ингредиентов напитка. Картридж содержит внешний элемент, внутренний элемент, вставленный во внешний элемент, и отверстие в протоке для напитка, соединяющего входное отверстие с выходным отверстием, для получения струи напитка. Картридж производит струю напитка, которая может быть использована для изменения внешнего вида и характеристик дозируемого напитка, например, при помощи захвата воздуха в струю напитка для получения множества мелких пузырьков воздуха в дозированном напитке.

Качество многих ингредиентов напитка, в частности кофе, начинает ухудшаться при воздействии воздуха, например, из-за окисления жирных кислот и испарения эфирных масел, которые участвуют в формировании вкуса напитка. В результате этого кофе имеет несвежий вкус. Следовательно, для поддержания качества ингредиентов напитка и для обеспечения приемлемого срока годности картриджей важно предотвратить попадание воздуха и влаги. Таким образом, поскольку используемые для изготовления картриджей материалы являются по существу непроницаемыми для жидкостей, для защиты ингредиентов от проникновения воздуха указанные картриджи часто упаковывают в газонепроницаемую вторичную упаковку, например, пластмассовые обертки или металлизированную фольгу. Подходящими материалами для подобных упаковок являются, например, покрытая полиамидом целлюлозная пленка, полимеры на основе этилена-винилового спирта (EVOH) или другие полимеры на основе винилового спирта (PVOH).

Однако, применению вторичной упаковки присущ недостаток, заключающийся в том, что сразу же после открытия упаковки картриджи становятся восприимчивыми к воздействию воздуха, что приводит к потере свежести продукта. Дополнительно, уменьшение количества используемой упаковки является весьма желательным, как в отношении снижения нуждающихся в переработке отходов, так и в отношении снижения затрат на упаковку. Кроме того, упаковывание каждого картриджа в отдельную упаковку не является эффективным ни с точки зрения затрат, ни с точки зрения экологии.

Существует большое количество известных из уровня техники контейнеров и упаковок, в частности для продуктов питания, которые являются газонепроницаемыми и водонепроницаемыми. Например, в документе US-B-5,819,507 раскрыт применяемый для жидкой пищи упаковочный контейнер, выполненный из многослойного полимерного листа, такого как лист из полимера на основе полипропилена и полимера на основе этилена-винилового спирта, полистирола и полимера на основе этилена-винилового спирта, полиэтилена и полистирола. Лист формируют при помощи слияния совместным экструдированием или слияния пленки, полученной экструзией с раздувом, и изготавливают из него путем деформации цилиндрический контейнер, который соединен с отдельно сформированным рукавом из вспененного полипропилена или другого материала, характеризующегося большим значением жесткости, чем лист из полимера.

В документе US-B-6,387,423 раскрыто получение листа из композитного материала, выполненного, например, из полипропилена и полимера на основе этилена-винилового спирта, а также обертывание пищевого продукта в указанный лист и его теплоизоляция.

Хотя описанные выше упаковочные материалы хорошо подходят для защиты ингредиентов напитка, хранимых в описанном выше картридже, формирование составных частей картриджей в виду их сложной формы вводит ограничение относительно того, как могут быть применены эти материалы. Упомянутые выше картриджи сконструированы таким образом, чтобы содержать множество признаков, которые невозможно реализовать при использовании части, выполненной из листового материала.

Следовательно, необходимо сохранить существующую общую конструкцию картриджей, раскрытую в документе ЕР-А-1440903, и в тоже время сделать картриджи по существу газонепроницаемьми и водонепроницаемыми.

Такие картриджи обычно формируют при помощи процесса литья под давлением, который является одним из самых распространенных способов, применяемых при производстве изделий и компонентов из пластмассы для широкого спектра применений. Хотя инструментальная оснастка является дорогой, стоимость одной части является низкой, и процесс хорошо подходит для точного массового производства частей с жестким допуском.

Для того чтобы внешний элемент картриджа характеризовался достаточной прочностью и жесткостью для сохранения своей формы и отсутствия деформации во время применения, а также мог быть получен при помощи литья под давлением, необходимо применять подходящий полимер, такой как полипропилен, полиэтилен или полистирол. Тем не менее, хотя эти материалы являются непроницаемыми для жидкости, они не обладают достаточной непроницаемостью для газов, и необходимо включить в состав газонепроницаемый барьерный слой, такой как полимер на основе этилена-винилового спирта (EVOH).

Хотя представляется возможным сформировать многослойные материалы из разных материалов с использованием горячего формования и других процессов, выбор опций до сих пор были в некоторой степени ограничены при использовании литья под давлением. Двухкомпонентное литье под давлением является процессом, в котором два различных материала, таких как полимеры, формируют в ламинарную структуру во время литья под давлением. В результате этого получают слоистую конструкцию из обшивки и внутренней сердцевины. Однако до недавнего времени используемые полимеры должны быть совместимы, поскольку они плавятся при одинаковой температуре и сцепляются друг с другом. Если сцепление слоев не произошло, слоистая конструкция характеризуется тенденцией к расслаиванию, т.е. происходит физическое отделение слоев из-за неравномерной усадки.

Тем не менее, благодаря последним достижениям в технологиях двухкомпонентного литья под давлением стало возможным отливать многослойные полимерные изделия с использованием слоистой структуры, состоящей из сердцевины, окруженной внутренним и внешним слоями, причем применяемые для сердцевины и внутреннего и внешнего слоя материалы отличаются. Это означает, что сердцевина может быть сформирована из газонепроницаемого материала, такого как EVOH, тогда как внутренний и внешний слои могут быть выполнены из наиболее экономичного материала, такого как полиэтилен, полипропилен и т.п. Способ получения многослойного полимерного изделия с использованием двухкомпонентного литья под давлением раскрыт в документе WO-A-02/081172.

Один из недостатков литья под давлением заключается в том, что все отливаемые части (и, следовательно, сама форма для отливки под давлением) должны быть сконструированы с высокой осторожностью для обеспечения того, чтобы форма для отливки могла быть надлежащим образом заполнена, готовые части могли быть извлечены, а также были устранены другие многочисленные проблемы, такие как искажение формы, повреждение в виду напряжения и растрескивание. В виду изделий, характеризующихся сложной геометрической формой, необходимой для этих составных частей картриджей, и требований к жесткости и непроницаемости, выполнение этих требование ранее было невозможным.

Однако сложность конструкции составляющих частей картриджей приносит дальнейшие значительные проблемы для применения двухкомпонентного литья под давлением, которое в настоящее время, как правило, применяют только для изготовления изделий, характеризующихся простыми осесимметричными формами, таких как чашки и трубы. Структура более сложного изделия, например, изделия, которое является ассиметричным и содержит ребра, а также изменения сечения, как в упомянутых выше составных частях картриджей, вызывает завихрения в потоке пластика в ходе процесса литья под давлением, а также прерывает ламинарный поток, необходимый для поддержания непрерывного слоя сердцевины. Это приводи к образованию беспорядочной слоистой структуры, что нарушает равномерность слоя сердцевины. Следовательно, получившееся в результате литое изделие характеризуется структурой и толщиной слоя, которые не могут выполнять присущие им функции, что является чрезвычайно неблагоприятным в случае, когда слой сердцевины должен быть барьерным слоем или равномерно окрашенным слоем. Это также может вызвать проблемы при выполнении припаивания к поверхности полученной двухкомпонентным литьем под давлением части. Возможно, что внутренний материал будет расположен настолько близко к внешней поверхности части, что физическая прочность какого-либо дополнительного процесса пайки или сварки будет недостаточной для выполнения своих функций.

В документе ЕР-А-0735943 раскрыто решение проблемы двухкомпонентного литья под давлением изделия, характеризующегося сложной формой, посредством разработки такой полости формы для отливки, чтобы все ее протоки характеризовались по существу одинаковым гидравлическим сопротивлением. Кроме того, точки введения выбирают, и температуру, давление и расход во время литья под давлением контролируют таким образом, чтобы различные потоки отливаемых под давлением материалов встречались друг с другом в жидком состоянии в заданной точке.

Цель настоящего изобретения заключается в дополнительном усовершенствовании способа и устройства для получения изготовленных посредством двухкомпонентного литья под давлением изделий, характеризующихся сложной геометрической формой.

Следовательно, настоящее изобретение обеспечивает способ формирования полученного литьем под давлением многослойного изделия, содержащего внешнюю обшивку из первого материала и сердцевину из второго материала, окруженную внешней обшивкой, предусматривающий стадии

литья под давлением первого и второго материалов в виде одинарного потока в полость формы для отливки под давлением, причем второй материал окружен первым материалом;

управления течением потока посредством протоков внутри полости формы для отливки таким образом, чтобы как первый, так и второй материалы присутствовали по меньшей мере в одной первой области полости формы для отливки, и только первый материал присутствовал по меньшей мере в одной второй области полости формы для отливки, причем протоки содержат по меньшей мере один основной проток в первой области полости формы для отливки и основной проток разделен по меньшей мере на два вторичных протока;

причем сопротивление первого из вторичных протоков в первой области полости формы для отливки снижено по сравнению с сопротивлением второго из двух вторичных протоков, находящегося во второй области полости формы для отливки.

Предпочтительно, первый материал является по существу непроницаемым для жидкости.

Предпочтительно, второй материал является по существу газостойким.

Предпочтительно, первый и второй материалы являются различными полимерными материалами.

Предпочтительно, сопротивление первого из вторичных протоков снижено относительно сопротивлению второго из вторичных протоков посредством изменения относительно друг друга одного или нескольких из следующих параметров вторичных протоков:

площадь поперечного сечения вторичных протоков;

протяженность вторичных протоков;

радиусы закруглений между основным протоком и первым вторичным протоком, но не вторым вторичным протоком;

угол(углы) между основным протоком и одним или обоими вторичными протоками.

Предпочтительно, один или несколько вторичных протоков становятся основными протоками, которые снова разделяют для формирования дополнительных вторичных протоков.

Предпочтительно, основной проток разделяют на несколько вторичных протоков.

Согласно второму аспекту настоящее изобретение обеспечивает устройство для формирования полученного литьем под давлением многослойного изделия, содержащего внешнюю обшивку из первого материала и сердцевину из второго материала, окруженную внешней обшивкой, содержащее:

форму для отливки под давлением, содержащую полость, определяющую форму литого изделия;

средства для совместного литья под давлением первого и второго материалов в виде одинарного потока в полость, причем второй материал окружен первым материалом;

указанная полость формы для отливки содержит протоки для управления течением материалов таким образом, чтобы как первый, так и второй материалы присутствовали по меньшей мере в одной первой области полости формы для отливки и только первый материал присутствовал по меньшей мере в одной второй области полости формы для отливки;

причем протоки содержат по меньшей мере один основной проток в первой области полости формы для отливки и основной проток разделен по меньшей мере на два вторичных протока, причем один из вторичных протоков находится в первой области полости формы для отливки и характеризуется более низким сопротивлением относительно сопротивления другого из вторичных протоков, находящегося во второй области полости формы для отливки.

Предпочтительно, сопротивление первого из вторичных протоков снижено относительно сопротивления второго из вторичных протоков посредством изменения относительно друг друга одного или нескольких из следующих параметров вторичных протоков:

площадь поперечного сечения вторичных протоков;

протяженность вторичных протоков;

радиусы закруглений между основным протоком и первым вторичным протоком, но не вторым вторичным протоком;

угол(углы) между основным протоком и одним или обоими вторичными протоками.

Предпочтительно, один или несколько вторичных протоков становятся основными протоками, которые снова разделены для формирования дополнительных вторичных протоков.

Предпочтительно, основной проток разделен на несколько вторичных протоков.

Настоящее изобретение также относится к картриджу для приготовления напитка или пищевого продукта, содержащему внешний элемент, выполненный при помощи способа в соответствии с настоящим изобретением, и уплотнительный элемент, герметично присоединенный к внешнему элементу в местах уплотнения.

Таким образом, настоящее изобретение обеспечивает полученное литьем под давлением многослойное изделие, характеризующееся более сложной геометрической формой, чем возможные до настоящего времени геометрические формы, в котором наличие слоев внимательно планируют и контролируют.

Заявленный способ отличается от известных из уровня техники способов, в которых внимание уделялось управлению течением отливаемых под давлением материалов в виде единого потока при помощи управления параметрами процесса литья под давлением, такими как давление, температура и т.п. Кроме того, течением управляют посредством применения протоков с различным гидравлическим сопротивлением для определения области, в которую будут течь как материал сердцевины, так и материал обшивки, а также области, в которую будет течь только материал обшивки.

Далее лишь в качестве примера будут раскрыты варианты осуществления со ссылками на сопроводительные фигуры, где:

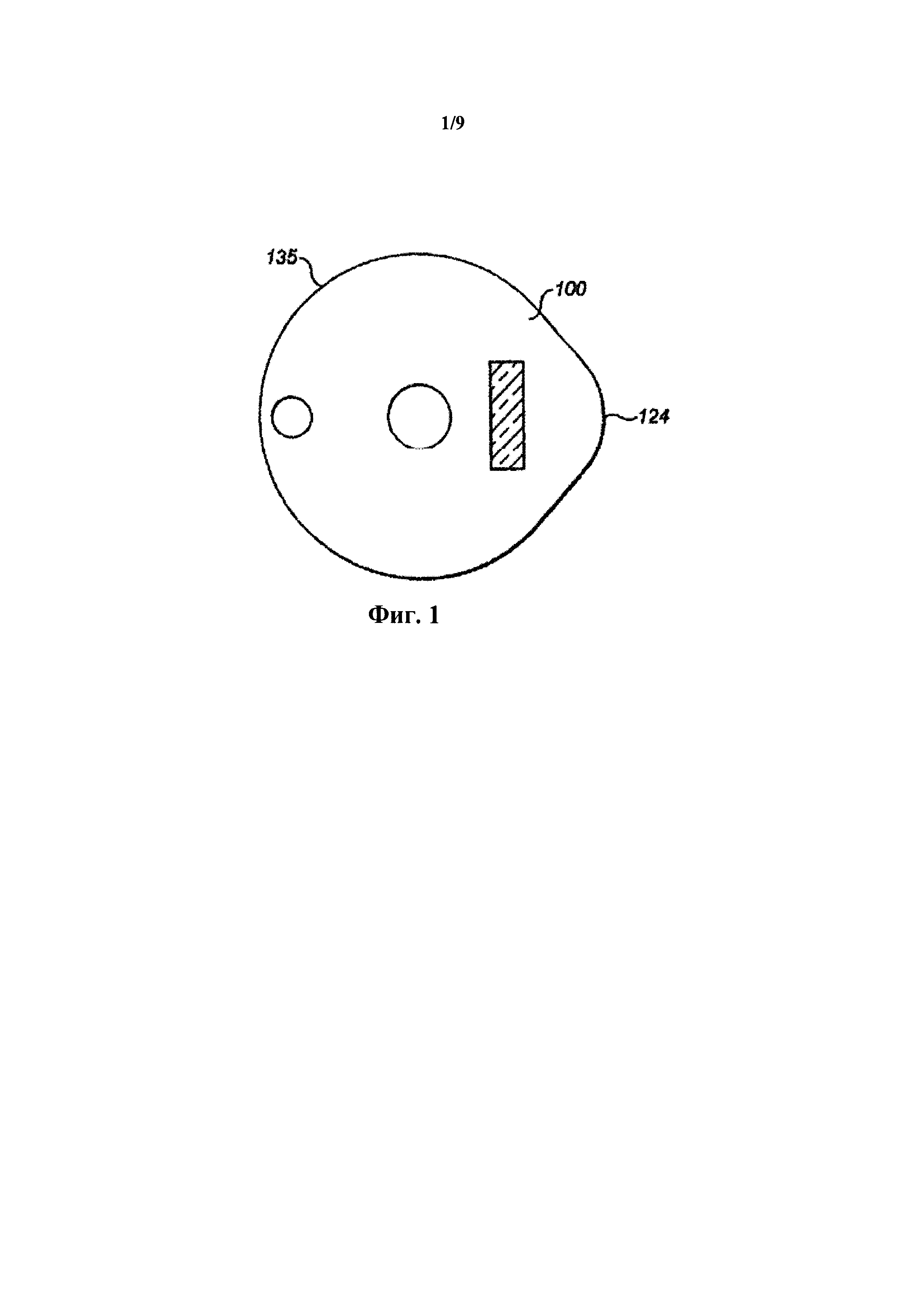

на фиг.1 представлен вид сверху известного из уровня техники картриджа для приготовления напитка типа, раскрытого в документе ЕР-А-1440903;

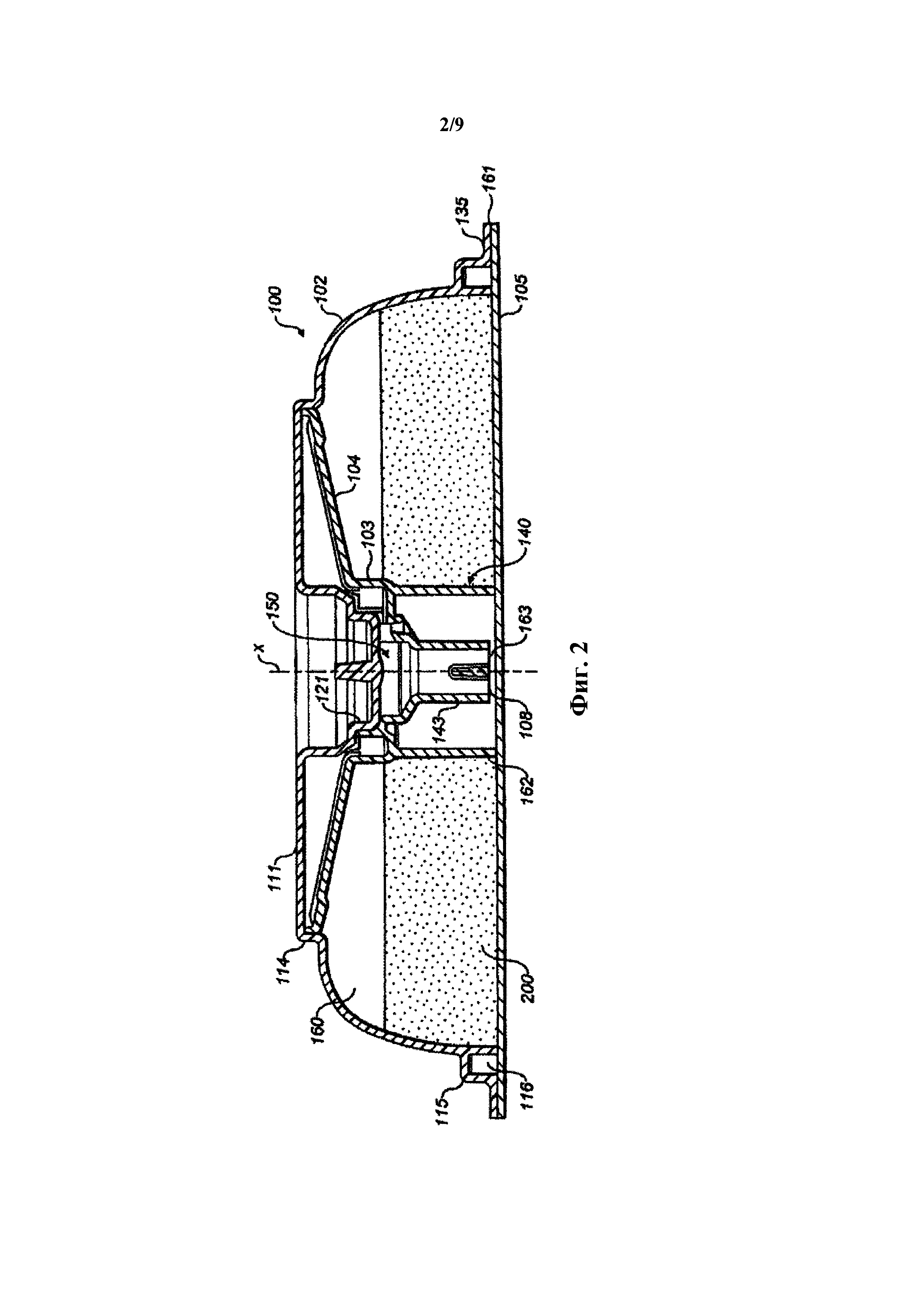

на фиг.2 представлен вид сбоку в разрезе картриджа, представленного на фиг.1;

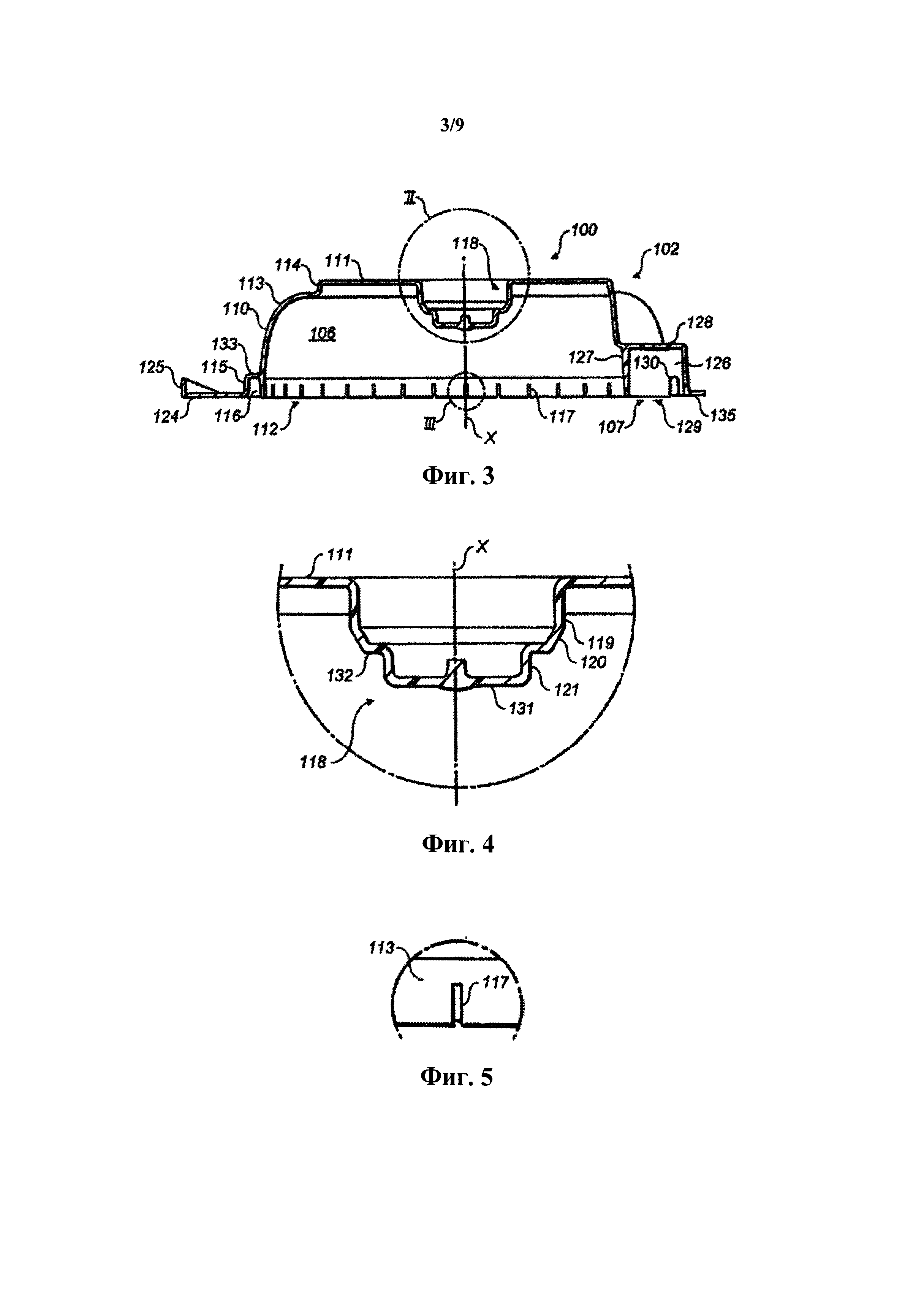

на фиг.3 представлен вид сбоку в разрезе внешнего элемента картриджа, представленного на фиг.1;

на фиг.4 представлен вид сбоку в разрезе детали внешнего элемента, представленного на фиг.3, демонстрирующий направленный вовнутрь цилиндрический выступ;

на фиг.5 представлен вид сбоку в разрезе детали внешнего элемента, представленного на фиг.3, демонстрирующий щелевое отверстие;

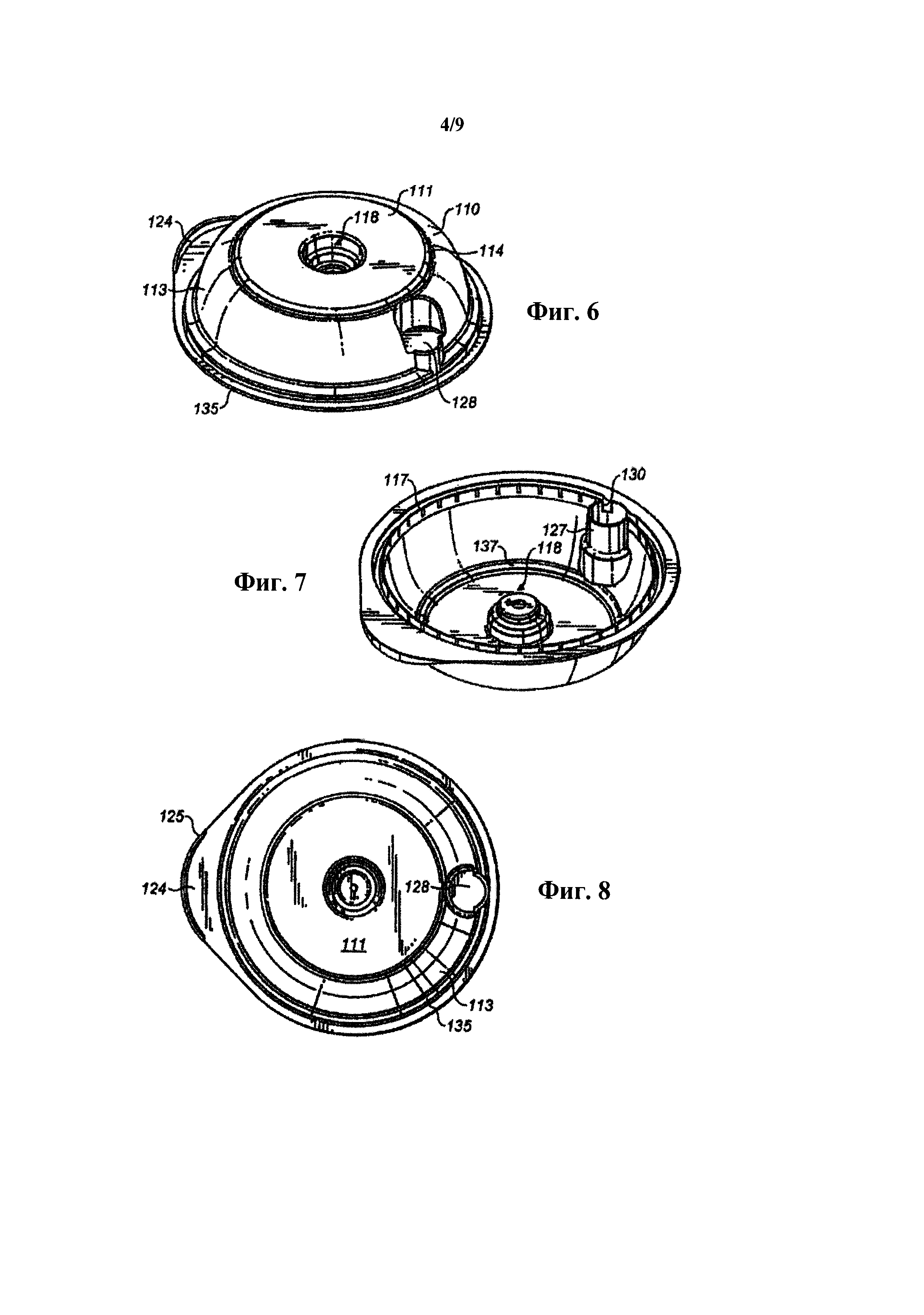

на фиг.6 представлен вид в перспективе сверху внешнего элемента, представленного на фиг.3;

на фиг.7 представлен вид в перспективе сверху перевернутого внешнего элемента, представленного на фиг.3;

на фиг.8 представлен вид сверху внешнего элемента, представленного на фиг.3;

на фиг.9 представлен поперечный разрез внутреннего элемента картриджа;

на фиг.9а. представлен поперечный разрез детали внутреннего элемента, представленного на фиг.9, демонстрирующий отверстие;

на фиг.10 представлен вид в перспективе сверху внутреннего элемента, представленного на фиг.9;

на фиг.11 представлен вид в перспективе сверху перевернутого внутреннего элемента, представленного на фиг.9;

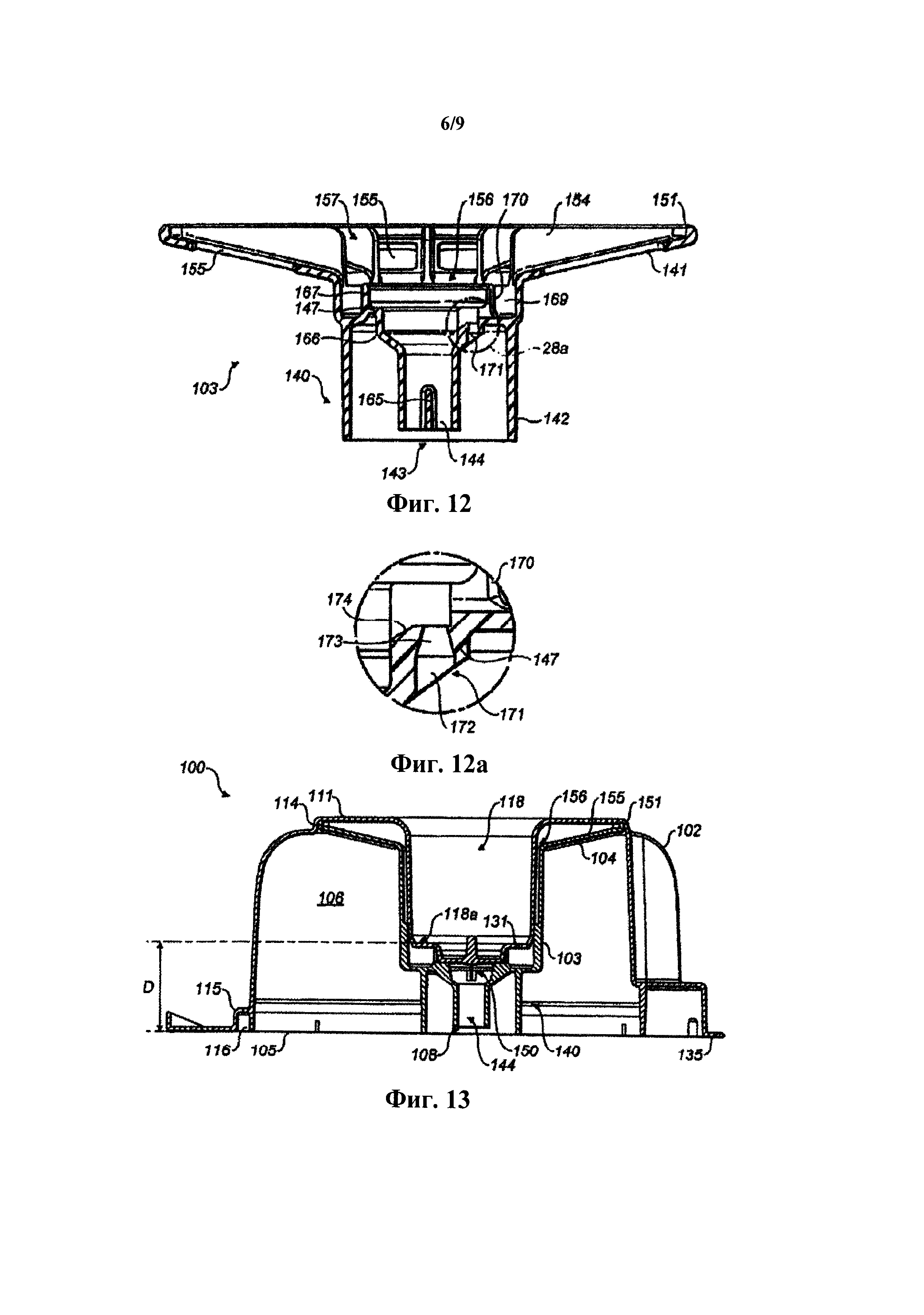

на фиг.12 представлен другой поперечный разрез внутреннего элемента, представленного на фиг.9;

на фиг.12а представлен поперечный разрез другой детали внутреннего элемента, представленного на фиг.9, демонстрирующий входное отверстие для воздуха;

на фиг.13 представлен вид сбоку в разрезе другой версии картриджа;

на фиг.14 представлен вид сбоку в разрезе простой полученной двухкомпонентным литьем под давлением корпусной детали; причем корпусная деталь выполнена в форме внешнего элемента для картриджа, аналогичного представленному на фиг.1 и 2 картриджу;

на фиг.15 представлено схематическое изображение процесса двухкомпонентного литья под давлением, примененного при изготовлении литой корпусной детали, представленной на фиг.14;

на фиг.16а-16d представлены схемы, демонстрирующие проникновение ламинарного потока двух совместно отливаемых под давлением материалов в раздвоенную секцию сложного компонента; и

на фиг.17а-17с представлены схемы, демонстрирующие контролируемый поток двух совместно отливаемых под давлением материалов в раздвоенную секцию сложного компонента.

Благодаря применению способа и устройства согласно настоящему изобретению для получения внешнего элемента картриджа для приготовления напитка можно получить картридж по существу непроницаемый для газа или жидкости. В качестве примера вначале будет описан известный из уровня техники картридж для приготовления напитка для иллюстрации сложности геометрической формы частей компонентов и, в частности, внешнего элемента. Однако следует отметить, что это является только одним применением, которое может быть использовано для формирования какого-либо литого изделия, характеризующегося сложной геометрической формой.

Как представлено на фиг.1-13 известный из уровня техники картридж 100 для приготовления напитка, как правило, содержит внешний элемент 102 (литое изделие), внутренний элемент 103 и многослойный материал 105. Внешний элемент 102, внутренний элемент 103 и многослойный материал 105 собирают для образования картриджа 100, содержащего внутреннее пространство 106, предназначенное для хранения одного или нескольких ингредиентов напитка, входное отверстие 107, выходное отверстие 108 и проток для напитка, соединяющий входное отверстие 107 с выходным отверстием 108 и проходящий через внутреннее пространство 106. Входное отверстие 107 и выходное отверстие 108 вначале герметично закрывают многослойным материалом 105 и при использовании их открывают посредством прокалывания или разрезания многослойного материала 105. Проток для напитка задают при помощи пространственного взаимного расположения между внешним элементом 102 внутренним элементом 103 и многослойным материалом 105 как описано ниже. Другие компоненты могут быть необязательно включены в картридж 100, такие как фильтр 104, как будет более подробно описано ниже.

Представленный картридж 100, в частности, разработан для применения при дозировании продуктов «эспрессо», таких как обжаренный и молотый кофе, в которых необходимо получение пенки. Тем не менее, картридж может быть применен с другими продуктами, такими как шоколад, кофе, чай, подслащивающие добавки, крепкие ароматные подслащенные напитки, ароматизаторы, алкогольные напитки, ароматизированное молоко, фруктовые соки, соки с мякотью, соусы и десерты.

Как представлено на фиг.7 общая форма картриджа 100 является в целом круглой или дискообразной, причем диаметр картриджа 100 значительно больше его высоты. Основная ось Х проходит через центр внешнего элемента, как представлено на фиг.3. Обычно наибольший диаметр внешнего элемента 102 составляет 74,5 мм±6 мм, а наибольшая высота составляет 16 мм±3 мм. Обычно объем картриджа 100 в собранном состоянии составляет 30,2 мл±20%.

Внешний элемент 102, как правило, содержит чашеобразную оболочку 110, содержащую изогнутую кольцевую стенку 113, закрытую верхнюю часть 111 и открытую нижнюю часть 112. Диаметр внешнего элемента 102 в верхней части 111 меньше по сравнению с диаметром в нижней части 112 в результате расширения кольцевой стенки 113 при переходе от закрытой верхней части 111 до открытой нижней части 112. Кольцевая стенка 113 и закрытая нижняя часть 112 совместно образуют емкость, содержащую внутреннее пространство 134.

Полый направленный вовнутрь цилиндрический выступ 118 выполнен в закрытой верхней части 111, причем основная ось Х проходит через его центр. Как более подробно показано на фиг.8 цилиндрический выступ 18 характеризуется ступенчатым профилем, содержащим первую, вторую и третьи части 119, 120 и 121. Первая часть 119 характеризуется формой прямого кругового цилиндра. Вторая часть 120 характеризуется формой усеченного конуса и сужается вовнутрь. Третья часть 121 является другим прямым круговым цилиндром и закрыта посредством нижней стороны 131. Диаметр первой, второй и третьей частей 119, 120 и 121 постепенно уменьшается так, что диаметр цилиндрического выступа 118 уменьшается при переходе от верхней части 111 к закрытой нижней стороне 131 цилиндрического выступа 118. На цилиндрическом выступе 118 на пересечении второй и третьей частей 120 и 121 сформирован в целом горизонтальный борт 132.

Проходящий наружу борт 133 сформирован во внешнем элементе 102 по направлению к нижней части 112. Проходящий наружу борт 133 образует вторичную стенку 115, имеющую общую ось с кольцевой стенкой 113, так, чтобы ограничивать кольцевую канавку, образующую коллектор 116 между вторичной стенкой 115 и кольцевой стенкой 113. Коллектор 116 проходит вокруг периферии внешнего элемента 102. Группы щелевых отверстий 117 выполнены в кольцевой стенке 113 на одном уровне с коллектором 116 с тем, чтобы обеспечить газовое и жидкостное соединение между коллектором 116 и внутренним пространством 134 внешнего элемента 102. Как представлено на фиг.5 щелевые отверстия 117 являются вертикальными щелями в кольцевой стенке 113. Выполняют от двадцати до сорока щелевых отверстий. Согласно представленному варианту осуществления выполнено тридцать семь щелевых отверстий 117, расположенных на равном расстоянии друг от друга по окружности коллектора 16. Предпочтительно щелевые отверстия 117 характеризуются длиной от 1,4 до 1,8 мм. Обычно длина каждого щелевого отверстия 117 составляет 1,6 мм, что представляет собой 10% наибольшей высоты внешнего элемента 102. Ширина каждого щелевого отверстия 117 составляет от 0,25 до 0,35 мм. Обычно ширина каждого щелевого отверстия 117 составляет 0,3 мм. Ширина каждого щелевого отверстия 117 является достаточно узкой для предотвращения прохождения через него ингредиентов напитка и их попадания в коллектор 116, как во время дозирования, так и во время использования.

Входная камера 126 сформирована во внешнем элементе 102 на периферии внешнего элемента 102. Кроме того, картридж содержит цилиндрическую стенку 127, которая лучше всего представлена на фиг.7, которая ограничивает входная камеру 126 внутри внутреннего пространства 134 внешнего элемента 102 и отделяет входную камеру от него. Цилиндрическая стенка 127 содержит закрытую верхнюю поверхность 128, которая сформирована в плоскости, перпендикулярной основной оси X, и открытый нижний конец 129, лежащий в одной плоскости с нижней частью 112 внешнего элемента 102. Входная камера 26 сообщается с коллектором 116 через два щелевых отверстия 130, как представлено на фиг.3. Альтернативно, от одного до четырех щелевых отверстий могут быть использованы для сообщения между коллектором 116 и входной камерой 126.

На нижнем конце проходящего наружу борта 133 выполнен проходящий наружу фланец 135, проходящий перпендикулярно основной оси X. Обычно фланец 135 характеризуется шириной от 2 до 4 мм. Часть фланца 135 выполнена увеличенной для формирования ручки 124, при помощи которой можно удерживать внешний элемент 102. Ручка 124 содержит направленный кверху обод 125, предназначенный для более удобного захвата.

Внутренний элемент 103, как представлено на фиг.9-13, содержит кольцевой каркас 141 и проходящую вниз цилиндрическую воронку 140. Как представлено на фиг.9, основная ось Х проходит через центр внутреннего элемента 103.

Как лучше всего представлено на фиг.10 и 11, кольцевой каркас 141 содержит наружный обод 151 и внутреннюю втулку 152, соединенные при помощи десяти равноудаленных радиальных спиц 153. Внутренняя втулка 152 составляет одно целое с цилиндрической воронкой 140 и выступает из нее. Фильтрационные отверстия 155 сформированы в кольцевом каркасе 141 между радиальными спицами 153. Фильтр 104 расположен на кольцевом каркасе 141 так, чтобы покрывать фильтрационные отверстия 155. Фильтр 104 предпочтительно выполнен из материала с высокой влагостойкостью, например, нетканого волокнистого материала из сложного полиэфира. Другие материалы, которые могут быть применены, содержат водонепроницаемый целлюлозный материал, такой как целлюлозный материал, содержащий тканные бумажные волокна. Тканые бумажные волокна могут быть смешаны с волокнами из полипропилена, поливинилхлорида и/или полиэтилена. Включение этих пластмассовых материалов в целлюлозный материал делает целлюлозный материал термосвариваемым. Фильтр 104 может также быть обработан или покрыт материалом, активируемым теплом и/или давлением для того, чтобы он мог быть таким способом приварен к кольцевому каркасу 141.

Как представлено на поперечном разрезе, изображенном на фиг.9, внутренняя втулка 152 расположена ниже, чем наружный обод 151, в результате чего кольцевой каркас 141 характеризуется наклонным низким профилем.

Верхняя поверхность каждой спицы 153 содержит вертикальное ребро 154, которое разделяет пустое пространство над кольцевым каркасом 141 на несколько проходов 157. Каждый проход 157 ограничен с обеих сторон ребрами 154 и с нижней стороны фильтром 104. Проходы 157 проходят от наружного обода 151 вниз по направлению к цилиндрической воронке 140 и сообщаются с ней через отверстия 156, ограниченные внутренними краями ребер 154.

Цилиндрическая воронка 140 содержит внешнюю трубу 142, окружающую внутренний выпускной патрубок 143. Внешняя труба 142 образует наружную часть цилиндрической воронки 140. Выпускной патрубок 143 соединен с внешней трубой 142 возле верхнего конца выпускного патрубка 143 посредством кольцеобразного фланца 147. Выпускной патрубок 143 содержит входное отверстие 145 в верхнем конце, сообщающееся с отверстиями 156 проходов 157, и выходное отверстие 144 в нижнем конце, через которое приготовленный напиток выпускают в чашку или другую емкость. Профиль выпускного патрубка 143 является ступенчатым профилем с хорошо выраженным изгибом 166 возле верхнего конца трубы 143.

Как представлено на фиг. 9 выпускной патрубок 143 содержит перегородку 165, которая проходит на протяжении некоторой части выпускного патрубка 143 вверх от выходного отверстия 144. Перегородка 165 помогает предотвратить распыление и/или разбрызгивание напитка при его выходе из выпускного патрубка 143.

На кольцеобразном фланце 147, соединяющем внешнюю трубу 142 с выпускным патрубком 143, выполнен выступающий вверх обод 167. Обод 167 окружает входное отверстие 145, ведущее к выпускному патрубку 143, и ограничивает кольцеобразный канал 169 между ободом 167 и верхней частью внешней трубы 142. Обод 167 выполнен с направленным вовнутрь бортом 168. В одной позиции на периферии обода 167 выполнено отверстие 170 в форме щелевого отверстия, которое проходит от верхнего края обода 167 к позиции, расположенной немного ниже уровня борта 168, что лучше всего представлено на фиг. 9 и 9а. Щелевое отверстие характеризуется шириной 0,64 мм.

Как представлено на фиг. 12 и 12а входное отверстие 171 для воздуха, совмещенное по окружности с отверстием 170, выполнено в кольцеобразном фланце 147. Входное отверстие 171 для воздуха представляет собой отверстие, проходящее через фланец 147 с тем, чтобы обеспечить сообщение между позицией, расположенной выше фланца 147, и свободным пространством, расположенным ниже фланца 147 между внешней трубой 142 и выпускным патрубком 143. Предпочтительно и как представлено на фигурах входное отверстие 171 для воздуха содержит верхнюю часть 173 в форме усеченного конуса и нижнюю цилиндрическую часть 172. Входное отверстие 171 для воздуха обычно сформировано посредством пресс-формы, такой как стержень. Конический профиль входного отверстия 171 для воздуха обеспечивает более легкое удаление пресс-формы из литого компонента. Стенка внешней трубы 142 вблизи входного отверстия 171 для воздуха характеризуется такой формой, чтобы формировать желоб, проходящий от входного отверстия 171 для воздуха к входному отверстию 145 выпускного патрубка 143. Как представлено на фиг. 12а наклонный борт 174 сформирован между входным отверстием 171 для воздуха и желобом для обеспечения того, чтобы струя напитка, выходящая из щелевого отверстия 170, не сразу сталкивалась с верхней поверхностью фланца 147 в непосредственной близости от входного отверстия 171 для воздуха.

Внутренний элемент 103 может быть сформирован в виде единой цельной заготовки из полиэтилена высокой плотности, полипропилена, полистирола, сложного полиэфира или многослойного материала, состоящего из двух или более указанных материалов. Внутренний элемент 103 предпочтительно выполнен с применением литья под давлением.

Альтернативно, внутренний элемент 103 может быть выполнен из биоразлагаемого полимера. Примеры подходящих материалов содержат разлагаемый полиэтилен, биоразлагаемый полиэфирамид, полимолочные кислоты, полимеры на основе крахмала, производные целлюлозы и полипептиды.

Многослойный материал 105 является газонепроницаемым и водонепроницаемым и предпочтительно выполнен из двух слоев, причем первый слой выполнен из алюминия и второй слой выполнен из отлитого полипропилена. Алюминиевый слой характеризуется толщиной от 0,02 и 0,07 мм. Слой из отлитого полипропилена характеризуется толщиной от 0,025 до 0,065 мм. Согласно одному варианту осуществления алюминиевый слой характеризуется толщиной 0,06 мм, а слой из пролипропелена характеризуется толщиной 0,025 мм. Этот многослойный материал 105 является чрезвычайно предпочтительным, поскольку он характеризуется высоким сопротивлением скручиванию во время сборки. В результате многослойный материал 105 может быть предварительно обрезан до правильного размера и формы, и затем перемещен к месту сборки на производственной линии без какой-либо деформации. Следовательно, многослойный материал 108 чрезвычайно хорошо подходит для сваривания.

Могут быть применены другие многослойные материалы, включая многослойные материалы из полиэтилена/алюминия/полипропилена, полиэтилена/полимера на основе этилена-винилового спирта/полипропилена, полиэтилена/металла/полипропилена и алюминия/полипропилена. Заготовка из скатанного многослойного материала может быть использована вместо высеченной штампом заготовки.

Сборка картриджа 100 предусматривает следующие стадии:

а) внутренний элемент 103 вставляют во внешний элемент 102;

b) фильтр 104 обрезают до необходимой формы и помещают на внутренний элемент 103 для размещения поверх цилиндрической воронки 140 и прижатия к кольцевому каркасу 141;

c) внутренний элемент 103, внешний элемент 102 и фильтр 104 соединяют при помощи ультразвуковой сварки;

d) картридж 100 заполняют одним или несколькими ингредиентами напитка;

e) многослойный материал 105 прикрепляют к внешнему элементу 102.

Эти стадии будут более подробно раскрыты ниже.

Внешний элемент 102 ориентируют так, чтобы открытая нижняя часть 112 была направлена вверх. После этого внутренний элемент 103 вставляют во внешний элемент 102, причем наружный обод 151 посредством свободной посадки устанавливают на аксиальную выступающую часть 114 в верхней части 111 картриджа 100. Одновременно с этим цилиндрический выступ 118 внешнего элемента 102 устанавливают на верхнюю часть цилиндрической воронки 140 внутреннего элемента 103.

Третью часть 121 цилиндрического выступа 118 фиксируют внутри опорного обода 167. Борт 132 цилиндрического выступа 118 между второй частью 120 и третьей частью 121 опирается на верхний край опорного обода 167 внутреннего элемента 103. В результате чего формируют зону контакта между внутренним элементом 103 и внешним элементом 102, содержащую торцовое уплотнение между цилиндрическим выступом 118 и опорным ободом 167, которое проходит вокруг почти всей периферии картриджа 100. Уплотнение между цилиндрическим выступом 118 и опорным ободом 167 не является непроницаемым для жидкости, поскольку щелевое отверстие 170 в опорном ободе 167 проходит через опорный обод 167 и далее вниз в положение, находящееся немного ниже борта 168. Следовательно, плотное прилегание между границами цилиндрического выступа 118 и опорного обода 167 трансформирует щелевое отверстие 170 в отверстие, обеспечивающее газовое и жидкостное соединение между кольцеобразным каналом 169 и выпускным патрубком 143. Обычно отверстие характеризуется шириной 0,64 мм и длиной 0,69 мм.

Затем фильтр 104 помещают поверх внутреннего элемента 103 так, чтобы материал фильтра находился в контакте с кольцеобразным ободом 151. После чего применяют ультразвуковую сварку для присоединения фильтра 104 к внутреннему элементу 103, а также присоединения одновременно с этим и в течение одной и той же технологической операции внутреннего элемента 103 к внешнему элементу 102. Сварку внутреннего элемента 103 и фильтра 104 выполняют вокруг наружного обода 151. Внутренний элемент 103 и внешний элемент 102 соединяют при помощи сварных швов, проходящих вокруг наружного обода 151, а также верхних краев ребер 154.

Как лучше всего представлено на фиг.2 при соединении друг с другом внешнего элемента 102 и внутреннего элемента 103 происходит образование свободного пространства во внутреннем пространстве 106 ниже кольцеобразного фланца 141 и внешнем пространстве цилиндрической воронки 140, которое образует фильтровальная камера. Фильтровальная камера 160 и проходы 157 выше кольцевого каркаса 141 разделены при помощи фильтровальной бумаги 104.

Фильтровальная камера 160 содержит один или несколько ингредиентов 200 напитка. Один или несколько ингредиентов 200 напитка упаковывают в фильтровальную камеру 160. Для напитков в стиле «эспрессо» ингредиентами обычно являются обжаренный и молотый кофе. Плотность упаковки ингредиентов напитка в фильтровальной камере 130 может быть изменена по желанию. Обычно, для получения фильтрованного кофейного продукта фильтровальная камера содержит от 5,0 до 10,2 грамм обжаренного и молотого кофе в фильтрующем слое толщиной обычно от 5 до 14 мм.

Затем многослойный материал 105 прикрепляют к внешнему элементу 102 посредством формирования сварного шва 161 вокруг периферии многослойного материала 105 для присоединения многослойного материала 105 к нижней поверхности проходящего наружу фланца 135. Сварной шов 161 выполняют для герметизации многослойного материала 105 по нижнему краю цилиндрической стенки 127 входной камеры 126. Кроме того, сварной шов 162 формируют между многослойным материалом 105 и нижним краем внешней трубы 142 цилиндрической воронки 140. Многослойный материал 105 образует нижнюю стенку фильтровальной камеры 160 и также герметизирует входную камеру 126 и цилиндрическую воронку 140. Однако перед началом дозирования между многослойным материалом 105 и нижним краем выпускного патрубка 143 существует небольшой зазор 163. В зависимости от характеристик многослойного материала 105 может быть использовано большое количество способов сварки, например, тепловая и ультразвуковая сварки.

Предпочтительно, внутренний элемент 103 располагается между внешним элементом 102 и многослойным материалом 105. Внутренний элемент 103 выполнен из материала, характеризующегося относительной жесткостью, такого как полипропилен. Соответственно, внутренний элемент 103 образует несущий элемент, который предназначен для удержания многослойного материала 105 и внешнего элемента 102 на расстоянии друг от друга во время сжатия картриджа 100. Во время использованием предпочтительно, чтобы картридж 100 был подвержен сжимающей нагрузке, составляющей от 130 до 280 Н. Сжимающее усилие предназначено для предотвращения разрушения картриджа под действием внутреннего давления, а также служит для сжатия вместе внутреннего элемента 103 и внешнего элемента 102. В результате этого будет обеспечены фиксация и сохранение при повышении давления в картридже 100 внутренних размеров проходов и отверстий в картридже 100.

Во время использования вода под давлением входит в картридж 100 через входное отверстие 107 во входную камеру 126. Отсюда поток воды направляют через щелевые отверстия 117 и вокруг коллектора 116, и затем в фильтровальную камеру 160 картриджа 100 через несколько щелевых отверстий 117. Воду нагнетают радиально вовнутрь через фильтровальную камеру 160, где она смешивается с находящимися в ней ингредиентами 200 напитка. Вместе с этим происходит нагнетание воды вверх через ингредиенты 200 напитка. Напиток, сформированный посредством пропускания воды через ингредиенты 200 напитка, проходит через фильтр 104 и фильтрационные отверстия 155 в проходы 157, расположенные над кольцевым каркасом 141.

Напиток в радиальных проходах 157 течет вниз вдоль проходов 157, сформированных между ребрами 154, и через отверстия 156, и далее в кольцеобразный канал 169 цилиндрической воронки 140. Из кольцеобразного канала 169 напиток нагнетают под давлением через отверстие 128 посредством избыточного давления напитка, собравшегося в фильтровальной камере 160 и проходах 157. Таким образом, напиток нагнетают через отверстие в виде струи и далее в расширительную камеру, сформированную посредством верхнего конца выпускного патрубка 143. Как представлено на фиг.8 струя напитка проходит непосредственно поверх входного отверстия 171 для воздуха. Прохождение напитка через сужение отверстия вызывает уменьшение давления напитка. При попадании напитка в выпускной патрубок 143 давление напитка по прежнему остается низким. В результате происходит захват воздуха в поток напитка в форме множества мелких пузырьков при всасывании воздуха через входное отверстие 171 для воздуха. Струя напитка, выпускаемая из отверстия, направляется по спирали вниз в выходное отверстие 144, где происходит выпуск напитка в емкость, такую как чашка, в которой пузырьки воздуха сформируют желаемую пенку. Таким образом, отверстие и входное отверстие 171 для воздуха совместно образуют эдуктор, функция которого заключается в захвате воздуха в напиток. Поток напитка в эдуктор должен поддерживаться как можно более плавным для снижения потерь давления. Тем не менее, следует отметить, что при высоком давлении указанный механизм забора воздуха перестает действовать.

Герметизация фильтра 104, расположенного поверх спиц 153, и сваривание обода 151 с внешним элементом 102 обеспечивают отсутствие обходных потоков, а также пропускание всего напитка через фильтр 104.

Описанная выше первая конструкция картриджа 100 приведена в виде примера картриджа с эдуктором.

Тем не менее, настоящее изобретение в равной степени применимо к картриджу без эдуктора, такому как раскрыт ниже.

На фиг.13 представлена вторая конструкция картридж 100 для приготовления напитка. Для компонентов, одинаковых для первого и второго вариантов осуществления, были использованы одинаковые численные обозначения. Многие компоненты и принципы действия второй конструкции картриджа 100 являются аналогичными компонентам и принципам действия первой конструкции. Однако, при рассмотрении фиг.13 видно, что картридж 100 характеризуется большей общей высотой по сравнению с картриджем 100, представленным на фиг.9. Внешний элемент 102 является более высоким и, следовательно, ограничивает большее свободное пространство, в котором может храниться большее количество ингредиентов 200 напитка. Таким образом, вторая конструкция картриджа 100 является подходящей для дозирования больших объемов напитка. Диаметры внешнего элемента 102 и картриджа 100 являются аналогичными диаметрам в первой конструкции. Обычно объем для хранения картриджа 100 в собранном состоянии составляет от 50 до 58 мл±20%. Как и в первой конструкции, верхняя поверхность внешнего элемента 102 содержит выемку, содержащую установочную поверхность 118, расположенную в ее нижней части. Расстояние D между поверхностью 118а и нижней стороной многослойного материала 105 является аналогичным расстоянию в первой конструкции. В результате удлиненная выемка проходит вдоль приблизительно 60% расстояния до многослойного материала 105. Это предпочтительно позволяет использовать упрощенное зажимное приспособление, как описано ниже. Это конструкция не содержит эдуктора 171.

Как представлено на фиг.14 и 15 простое симметричное литое изделие может быть получено при помощи совместного литья под давлением материала 222 обшивки, такого как полиэтилен, для формирования внешней обшивки 210 и материала 223 сердцевины, такого как EVOH, для формирования непрерывной сердцевины 211, которая полностью окружена внешней обшивкой 210.

Это может быть достигнуто с использованием процесса двухкомпонентного литья под давлением, схематически представленного на фиг.15. Говоря простым языком, в процессе используют устройство для литья под давлением, содержащее два узла 220а, 220b, впрыска, каждый из которых содержит нагреваемый барабан 221а, 221b, в который соответственно подают гранулы двух материалов 222, 223. Материал 222 обшивки подают в один барабан 221а, а материал 223 сердцевины подают в другой барабан 221b. Потоки расплава пластмассы из каждого барабана 221а, 221b нагнетают через коллектор, который направляет их в одиночные литьевые сопла 224а, 224b в одной или нескольких точках впрыска, каждое из которых содержит иглу механизма для направления потока из двух материалов. Устройство управляет сочетанием отдельных потоков материалов 222, 223 для получения последовательности потоков обшивки-сердцевины-обшивки через коллектор в форму для отливки. В результирующем одинарном потоке второй материал 223 окружен первым материалом 222.

Форма для отливки (или матрица) обычно выполнена закаленной или предварительно закаленной стали и содержит пластины, которые скрепляют друг с другом во время выполнения процесса литья под давлением и открывают по существу для высвобождения литого изделия. Каналы выполнены внутри коллектора формы для отливки с тем, чтобы выполнить доставку расплавленных материалов 222, 223 из барабана в заливочное отверстие для попадания в полость формы для отливки, которая характеризуется формой желаемого изделия. Форма для отливки должна быть сконструирована таким образом, чтобы позволить отливаемым материалам 222 и 223 полностью заполнить полость, а также обеспечить излечение готового изделия.

Из представленного на фиг.1-13 следует, что конструкции внешнего элемента 102 и, следовательно, полость формы для отливки не являются ни простыми, ни симметричными. В частности, проходящий наружу борт 133, формирующий вторичную стенку 115, являющуюся соосной с кольцевой стенкой 113, обеспечивает сложную геометрическую форму, вызывающую проблемы при совместно литье под давлением двух материалов 222, 233.

Это изображено на фиг.16а-16d, которые являются схемами, на которых показан объединенный поток материала 222 обшивки и материала 223 сердцевины, текущий вдоль основного протока 230, разветвляющегося на вторичные протоки 231а и 231b, причем все протоки 230, 231а и 231b характеризуются постоянными площадями поперечного сечения и не содержат закруглений. Поток будет распределяться равномерно по вторичным протокам 231а и 231b так, как они характеризуются равным сопротивлением. Однако материал 223 сердцевины будет скорее смещен к внешней стороне материала 222 обшивки после раздвоения, чем останется в центре потока. В этой области части поток не является ламинарным, и завихрения, вызванные раздвоением, вызывают распад слоистой структуры, что потенциально является причиной того, что внутренний материал загрязняет поверхность части или становится незащищенным.

Это означает, что, когда материал 223 сердцевины является барьерным материалом, он не будет в достаточной степени защищен материалом 222 обшивки, и будет нарушена непроницаемость кольцевой стенки 113. Прочность компонента может также быть нарушена в случае, если разрушение вызовет сгибание материала 223 сердцевины, приводящее к увеличению количества слоев. В случае внешнего элемента 102, борт 133 и вторичная стенка 115 обеспечивают усиление фланца 135, следовательно, они не могут быть просто удалены как в упрощенной конструкции, представленной на фиг.14.

Согласно настоящему изобретению течение потока материалов 222, 223 контролируют посредством выполнения протоков в полости формы для отливки, которые обеспечивают способность материала 223 сердцевины течь совместно с материалом 222 обшивки к областям полости, где необходимо его присутствие в соответствующих частях готового изделия (частях, сформированных в первых областях полости формы для отливки), причем другие области (области, сформированные во вторых областях полости формы для отливки), где его присутствие не является необходимым, не будут содержать материала сердцевины. Кроме того, материал 223 сердцевины предпочтительно удаляют из областей части, где он может вызвать трудности при попытке присоединения других компонентов. Это может произойти так, как материал сердцевины может действовать как вредная примесь, когда он находится на контактных поверхностях, или приводить к снижению толщины слоя настолько, что она не сможет обеспечить необходимую прочность. Согласно настоящему примеру внешнего элемента 102 картриджа внешний конец фланца 135 не должен быть полностью непроницаемым, поскольку он не формирует часть оболочки для ингредиентов напитка, следовательно, он будет сформирован во вторых областях полости формы для отливки. С другой стороны, кольцевая стенка 113 и вторичная стенка 115 формируют часть оболочки ингредиентов напитка так, что они должны быть полностью непроницаемы и, таким образом, быть сформированы при помощи первых областей полости формы для отливки. Следовательно, материал 223 сердцевины, который является барьерным материалом, не должен проходить до конца фланца 135, но должен полностью проходить вдоль стенок 113, 115.

Достижение указанного результата выполняют путем обеспечения протоков внутри первой и второй областей полости формы для отливки, которые характеризуются более высоким и более низким сопротивлением относительно друг друга в месте разделения единого протока. Это будет пояснено со ссылкой на фиг.17а-17с. В этом случае представлен единый основной проток 230, который раздваивается для создания двух вторичных протоков 231а и 231b. Конструкцию одного из вторичных протоков 231b модифицируют для содействия предпочтительному течению вдоль этого протока посредством снижения сопротивления течению в протоке по сравнению с другим вторичным протоком 231а.

Поток материалов 222 и 223 будет стремиться следовать по пути меньшего сопротивления и, следовательно, будет течь вдоль вторичного протока 231b для заполнения указанной части полости перед попаданием в другой вторичный проток 231а. Таким образом, основной проток 230 и один вторичный проток 231b лежат в первой области полости формы для отливки и по существу заполнены обоими материалами 222 и 223, причем ведущий конец материала 223 сердцевины заканчивается в конце протока 231b. Следовательно, не происходит попадания материала 223 сердцевины в другой вторичный проток 231а, который лежит во второй области полости формы для отливки так, что только материал обшивки присутствует в указанной секции части. Результирующий эффект заключается в обеспечении удаления материала 223 сердцевины из одного протока 231а и в тоже время в обеспечении его целостности в другом протоке 231b. Это может быть достигнуто различными путями, таким как выполнение закруглений, увеличение площади поперечного сечения, изменение протяженности протока (что создаст противодавление) и изменения угла одного или обоих вторичных протоков относительно основного протока. Выбор материалов с предпочтительными значениями вязкости может также быть сделан для влияния на путь наименьшего сопротивления для материала с получением желаемой текучести.

Хотя был представлен лишь простой пример с одиночным основным протоком 230, который разделяется на два вторичных протока 231а и 231b, многие литые изделия характеризуют значительно более сложной формой. Например, основной проток может быть разделен на более чем два вторичных протока, причем в этом случае один из протоков будет сконструирован так, чтобы характеризоваться более низким сопротивлением, чем другие протоки. Вторичный проток, который не является законченным, может быть рассмотрен как основной проток, который в свою очередь опять разделяется на два или более дополнительных вторичных протока.

Хотя настоящее изобретение было описано в отношении материала 223 сердцевины, являющегося барьерным материалом, разумеется, что указанный материал может быть отличным от барьерного материала, например, цветным слоем, который должен присутствовать в некоторых частях готового изделия и который может отсутствовать в других частях.

Реферат

Изобретение относится к усовершенствованиям в литье под давлением и, в частности, к способу и устройству для получения изготовленных посредством двухкомпонентного литья под давлением изделий, характеризующихся сложной несимметричной геометрической формой. Способ предусматривает формирование полученного литьем под давлением многослойного изделия, содержащего внешнюю обшивку из первого материала и сердцевину из второго материала, окруженную внешней обшивкой. Первый и второй материалы отливают под давлением в виде одинарного потока в полость формы для отливки под давлением, причем второй материал окружен первым материалом. Течением потока управляют посредством протоков внутри полости формы для отливки таким образом, чтобы как первый, так и второй материалы присутствовали по меньшей мере в одной первой области полости формы для отливки, и только первый материал присутствовал по меньшей мере в одной второй области полости формы для отливки. Протоки содержат по меньшей мере один основной проток в первой области полости формы для отливки, который разделен по меньшей мере на два вторичных протока. Сопротивление первого из вторичных протоков по меньшей мере в одной первой области полости формы для отливки снижено по сравнению с сопротивлением второго из двух вторичных протоков, находящегося по меньшей мере во второй области полости формы для отливки. Изобретение обеспечивает повышение качества получаемых изделий. 3 н. и 11 з.п. ф-лы, 24 ил.

Формула

литья под давлением первого и второго материалов в виде одинарного потока в полость формы для отливки под давлением, причем второй материал окружен первым материалом;

управления течением потока посредством протоков внутри полости формы для отливки таким образом, чтобы как первый, так и второй материалы присутствовали по меньшей мере в одной первой области полости формы для отливки и только первый материал присутствовал по меньшей мере в одной второй области полости формы для отливки, причем протоки содержат по меньшей мере один основной проток в первой области полости формы для отливки, и основной проток разделен по меньшей мере на два вторичных протока;

причем сопротивление первого из вторичных протоков в первой области полости формы для отливки снижено по сравнению с сопротивлением второго из двух вторичных протоков, находящегося во второй области полости формы для отливки.

площадь поперечного сечения вторичных протоков;

протяженность вторичных протоков;

радиусы закруглений между основным протоком и первым вторичным протоком, но не вторым вторичным протоком;

угол (углы) между основным протоком и одним или обоими вторичными протоками.

форму для отливки под давлением, содержащую полость, определяющую форму литого изделия;

средства для совместного литья под давлением первого и второго материалов в виде одинарного потока в полость, причем второй материал окружен первым материалом;

причем указанная полость формы для отливки содержит протоки для управления течением материалов таким образом, чтобы как первый, так и второй материалы присутствовали по меньшей мере в одной первой области полости формы для отливки, и только первый материал присутствовал по меньшей мере в одной второй области полости формы для отливки;

причем протоки содержат по меньшей мере один основной проток в первой области полости формы для отливки и основной проток разделен по меньшей мере на два вторичных протока, причем один из вторичных протоков находится в первой области полости формы для отливки и характеризуется более низким сопротивлением относительно сопротивления другого из вторичных протоков, находящегося во второй области полости формы для отливки.

площадь поперечного сечения вторичных протоков;

протяженность вторичных протоков;

радиусы закруглений между основным протоком и первым вторичным протоком, но не вторым вторичным протоком;

угол (углы) между основным протоком и одним или обоими вторичными протоками.

Документы, цитированные в отчёте о поиске

Многослойная упаковочная структура и упаковочные контейнеры, изготавливаемые из нее, а также способ производства многослойной структуры

Комментарии