Устройство и способ изготовления полиэтилентерефталатовых бутылей с ручкой, выполненной заодно с корпусом выдувным формованием с инжекцией, и бутыль,изготовленная этим способом с помощью этого устройства - RU2323088C2

Код документа: RU2323088C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу изготовления бутыли из полиэтилентерефталата (ниже именуется ПЭТФ) с ручкой, выполненной заодно с корпусом, и к изготовленной таким способом бутыли, в частности - к устройству и способу изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с помощью непрерывного процесса выдувного формования с инжекцией, а также к бутыли из ПЭТФ, изготовленной этим способом и с помощью этого устройства.

Уровень техники

Как правило, термическая пластичность является показателем способности материалов типа пластиков к размягчению или плавлению в результате нагрева, так что при подаче размягченного или расплавленного материала в форму либо в случае его прижима к внутренней стенке формы этот материал может претерпевать различные формоизменения в соответствии с конфигурацией самой формы, после чего он затвердевает по мере его охлаждения.

В число способов изготовления бутылок с использованием термической пластичности пластиков входит способ выдувного формования, который применяют, главным образом, для изготовления полых изделий, например бутылей. Этот способ включает в себя, в основном, этапы предварительного формования при соответствующей температуре (первичной) полимерной трубки, которую называют «заготовкой», с использованием экструзии или инжекции, далее ввода заготовки в форму, имеющую выполненную внутри нее полость, и вдувания воздуха в заготовку, с тем чтобы она расширилась, принимая очертания, соответствующие контуру полости. Подобные технологии выдувного формования пригодны, как правило, для термопластичных смол. В числе этих технологий можно назвать экструзию или прямое выдувание, выдувное формование, способ выдувного формования с вытяжкой и пр. При изготовлении бутылок из ПЭТФ в настоящее время широко используют способ выдувного формования с вытяжкой.

Способ выдувного формования с экструзией заключается в том, что операцию выдувания производят после выдавливания расплавленной смолы с помощью экструдера, и, в частности, включает в себя этапы формования трубчатой заготовки с использованием термопластичной смолы, подаваемой из бункера и затем расплавляемой в экструзионном шнеке, выдувания заготовки с ее расширением до получения заданной конфигурации в форме, охлаждения заготовки заданной конфигурации для получения нужного изделия с такой конфигурацией и выталкивания изделия из формы.

Способ выдувного формования с экструзией обладает теми преимуществами, что имеется возможность формования емкостей большого объема и емкостей с ручкой и что его можно применить для формования большинства пластических материалов, таких как полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ) и т.п. Однако он страдает и недостатком, который заключается в том, что его нельзя применить для материалов типа ПЭТФ, для которых характерно такое свойство, как невысокая прочность расплава.

Для того чтобы можно было применить способ выдувного формования с экструзией для формования таких материалов типа ПЭТФ, часто используют модифицированную полиэтилентерефталатовую смолу, однако она дороже типовых ПЭТФ-смол и в то же время находит менее многочисленные применения, нежели подвергнутая вытяжке ПЭТФ-смола.

Следует отметить, что способ выдувного формования с инжекцией сочетает в себе инжекцию и выдувное формование и, в отличие от этапа выдавливания заготовки, характерного для способа выдувного формования с экструзией, включает этапы инжекции заготовочного прутка внутрь формы и выдувания заготовки в форме.

Как было сказано выше, в случае использования ПЭТФ-смол с малой прочностью расплава, учитывая трудности применения для них способа выдувного формования с экструзией вследствие явления вытяжки в заготовке, специалисты прибегают обычно к выдувному формованию с инжекцией, где указанное явление отсутствует. В частности, в случае с ПЭТФ-смолами применяют, главным образом, способ выдувного формования с инжекцией и вытяжкой, когда производится двухосная продольная вытяжка заготовки с помощью вытягивающего стержня в процессе выдувания этой заготовки внутри формы.

При изготовлении емкостей с ручкой, выполненной заодно с корпусом, с применением способа выдувного формования с экструзией, учитывая, что участок, где будет находиться ручка, должен сжиматься вместе с остальными участками заготовки в процессе зажатия заготовки между полуформами, заготовка должна быть подвергнута экструзии с получением трубчатой формы большого диаметра. Кроме того, поскольку заготовка должна расшириться до получения заданной конфигурации, которая соответствовала бы профилю полости формы, сразу после того, как произошла экструзия заготовки с получением трубчатой формы, не удается достигнуть равномерного выполнения таких операций, как температурная обработка и т.п., что затрудняет изготовление емкостей с однородной толщиной. Добавим, что, поскольку форма охватывает заготовку асимметричным образом, трудно изготавливать емкости с однородной толщиной, и, кроме того, имеет место увеличение ненужных участков, которые после выталкивания изделий из формы приходится удалять.

По сравнению со способом выдувного формования с экструзией способ выдувного формования с инжекцией обладает теми преимуществами, что, во-первых, можно получить отформованное изделие с равномерным распределением материала по изделию и одновременно с однородностью по весу, объему и толщине изделия, и, во-вторых, становится возможным расчетное формование горлышка, требующее высокой точности. Однако ему свойственны и некоторые недостатки, состоящие в том, что необходимо применять высокоэффективные технологии, особенно при изготовлении формы и при разработке методик формования, а также устанавливать формы двух типов. Кроме того, в отличие от способа выдувного формования с экструзией возникает проблема, связанная с тем, что при использовании способа выдувного формования с инжекцией невозможно формование емкостей с ручкой, выполненной заодно с корпусом.

Раскрытие изобретения

Техническая задача

Таким образом, в настоящем изобретении учтены вышеупомянутые проблемы, в связи с чем его целью является создание устройства и способа для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием такого способа выдувного формования с инжекцией, благодаря которому бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, которые невозможно изготовить традиционным способом выдувного формования с инжекцией, могут быть изготовлены таким образом, чтобы ручка формовалась на корпусе в процессе выдувания, как в случае с технологией выдувного формования с экструзией; кроме того, предметом изобретения является сама бутыль из ПЭТФ, получаемая таким способом и с использованием такого устройства.

Техническое решение

В соответствии с одним из аспектов изобретения указанная выше и другие цели могут быть достигнуты благодаря созданию устройства для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, содержащего: выдувную форму для раздува заготовки, обеспечивающую вдувание воздуха в заготовку для расширения заготовки до размера, находящегося в некотором отношении относительно конечной формы, с тем чтобы обеспечить сжатие зоны ручки; выдувную форму, имеющую участок формования ручки, для сжатия обеих сторон бутыли с формованием зоны ручки; режущее устройство, включающее пробойник для обрезки сжатого участка зоны ручки, сжимаемого на участке формования ручки; соединительное устройство для соединения сжатого участка зоны ручки, сжимаемого на участке формования ручки, или обрезанного участка, остающегося в зоне ручки после обрезки сжатого участка зоны ручки режущим устройством; конвейер для перемещения заготовки или отформованной бутыли из ПЭТФ с захватом горлышка заготовки или горлышка отформованной бутыли из ПЭТФ.

В соответствии с другим аспектом изобретения предложен способ изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, включающий этапы: а) выполнения первой операции выдувания путем вдувания сжатого воздуха в первичную трубчатую заготовку для формования первой полой емкости из ПЭТФ после нагрева первичной трубчатой заготовки, изготовленной инжекционным литьем под давлением, и установки заготовки в выдувную форму; б) выполнения второй операции выдувания путем вдувания сжатого воздуха в первую емкость из ПЭТФ для формования второй емкости из ПЭТФ с отформованной на ней зоной ручки после установки первой емкости из ПЭТФ в выдувную форму, имеющую участок формования ручки; в) обрезки сжатого участка второй емкости из ПЭТФ с использованием пробойника в обрезной форме для обрезки сжатого участка зоны ручки с целью формования третьей емкости из ПЭТФ после установки второй емкости из ПЭТФ в обрезной форме; г) инжекции с запрессовкой обрезанного участка в зоне ручки третьей емкости из ПЭТФ, остающегося после этапа в), с получением заданной формы для формования четвертой емкости из ПЭТФ после установки третьей емкости из ПЭТФ в форму для инжекции с запрессовкой для инжекции с запрессовкой обрезанного участка зоны ручки, остающегося после этапа в).

В соответствии с еще одним аспектом изобретения предложена бутыль из ПЭТФ, изготовленная с использованием раскрытых выше устройства и способа.

Описание чертежей

Указанные выше и другие цели, признаки и преимущества изобретения более четко явствуют из нижеследующего подробного описания, приведенного со ссылками на приложенные чертежи, где:

на фиг.1-3 представлены виды в разрезе, иллюстрирующие традиционный процесс изготовления заготовки с использованием инжекционного литья под давлением;

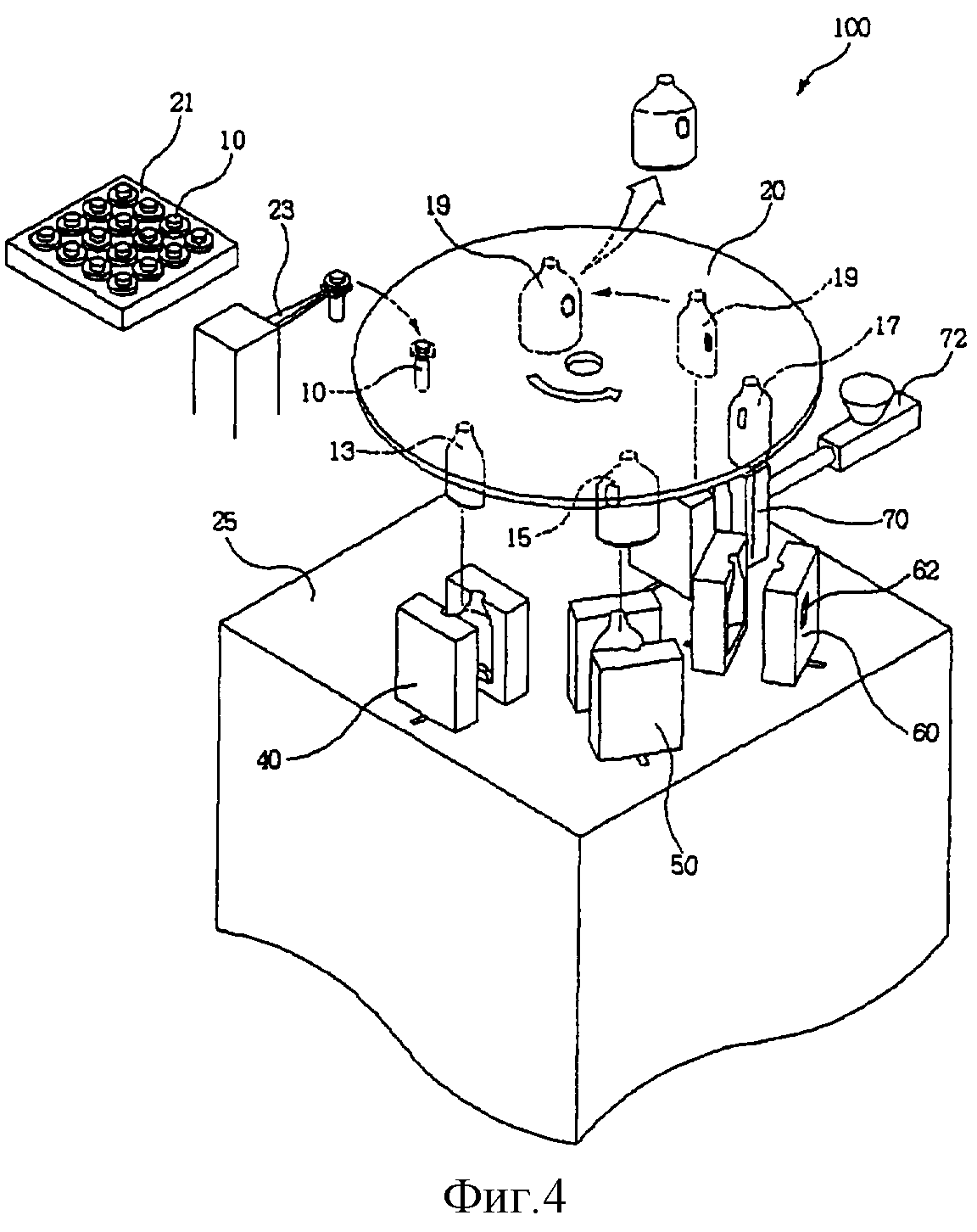

на фиг.4 приведен вид в аксонометрии, иллюстрирующий общее конструктивное исполнение устройства для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием способа выдувного формования с инжекцией согласно изобретению;

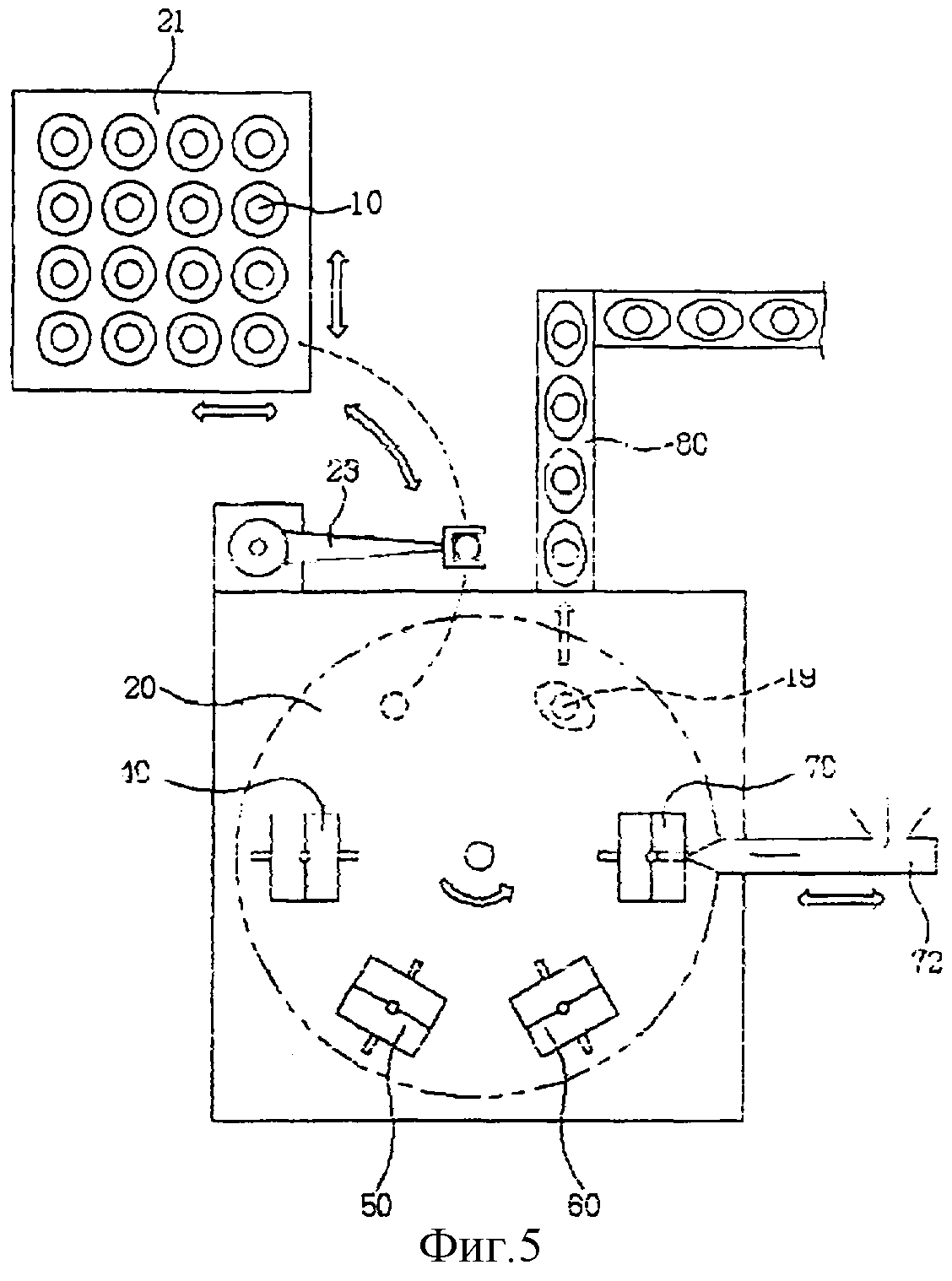

на фиг.5 дан вид сверху, иллюстрирующий устройство по фиг.4;

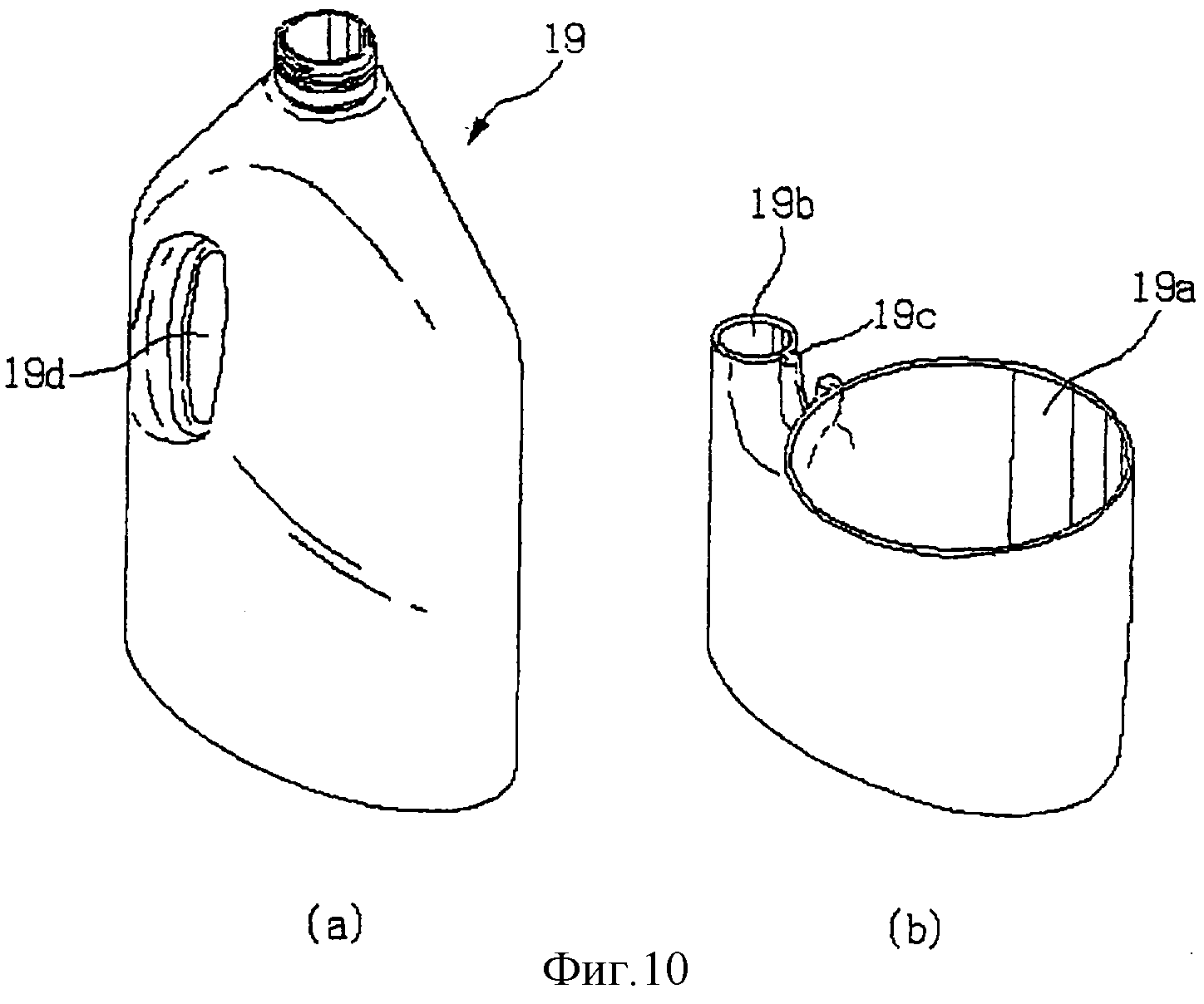

на фиг.6-10 приведены виды в аксонометрии, иллюстрирующие изделия, получаемые на соответствующих этапах процесса выдувного формования с инжекцией с получением бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, в соответствии с Вариантом 1 осуществления изобретения;

на фиг.11-15 приведены схематические изображения в аксонометрии, иллюстрирующие приспособления, используемые на соответствующих этапах процесса выдувного формования с инжекцией с получением бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, в соответствии с Вариантом 1 осуществления изобретения;

на фиг.16 и 17 приведены изображения в аксонометрии, иллюстрирующие изделия, получаемые на третьем и четвертом этапах способа в соответствии с Вариантом 2 осуществления изобретения;

на фиг.18 приведены виды в аксонометрии, иллюстрирующие изделия, получаемые на пятом этапе способа в соответствии с Вариантом 3 осуществления изобретения.

Предпочтительный вариант осуществления

Рассмотрим теперь более детально различные варианты осуществления изобретения со ссылками на приложенные чертежи, на которых одинаковые детали обозначены одними и теми же цифровыми позициями.

Вариант 1

На фиг.1-3 представлены виды в разрезе, иллюстрирующие традиционный процесс изготовления заготовки с использованием способа инжекционного литья под давлением.

Как говорилось выше, для формования бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием способа выдувного формования с инжекцией (еще предпочтительнее - способа выдувного формования с инжекцией и вытяжкой) вначале формируют первичную трубчатую заготовку 10. Как показано на чертежах, заготовку 10 формируют с приданием ей первичной трубчатой конфигурации путем инжекции смолы вокруг сердечника 5 с помощью полой формы 3, которая представляет собой форму для инжекционного литья под давлением. На этом этапе в форме для инжекционного литья под давлением имеется зазор между сердечником 5 и полой формой 3, обеспечивающий формование первичной трубчатой заготовки 10, при этом смола заливается в зазор через литник 3а полой формы 3 и заполняет его, в результате чего происходит формование заготовки 10. Сердечник 5 на верхнем участке выполнен с формой для горлышка 4, которая разделена на две части 4а и 4b, формирующей входную часть бутыли. Заготовку 10 отделяют от полой формы 3 и сердечника 5. Заготовка 10, отделенная от сердечника 5, показана на фиг.3.

На фиг.4 приведен вид в аксонометрии, иллюстрирующий общее конструктивное исполнение устройства для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием способа выдувного формования с инжекцией согласно изобретению, а на фиг.5 дан вид сверху, иллюстрирующий устройство по фиг.4.

Если обратиться к фиг.4 и 5, можно видеть, что устройство 100 для изготовления бутыли из ПЭТФ с использованием способа выдувного формования с инжекцией содержит блок 21 для нагрева заготовок, обеспечивающий прием и нагрев ряда заготовок 10, роботизированный манипулятор 23 для подачи нагретых заготовок 10 от блока 21 для нагрева заготовок, вращающуюся круглую плиту 20 для приема нагретых заготовок 10 от роботизированного манипулятора 23 и их перемещения на соответствующие этапы процесса изготовления бутыли из ПЭТФ, форму 40 для раздува заготовок, выдувную форму 50, имеющую участок формования ручки, обрезную форму 60, имеющую пробойник в качестве обрезного устройства, и форму 70 для инжекции с запрессовкой в качестве соединительного приспособления, где выдувная форма 40 для раздува заготовок, выдувная форма 50, обрезная форма 60 и форма 70 для инжекции с запрессовкой размещены под вращающейся круглой плитой 20 и разнесены относительно друг друга на заданное расстояние на опоре 25, так что становится возможным проведение непрерывного процесса благодаря вращению круглой плиты 20. Кроме того, устройство снабжено размещенными по бокам опоры 25 рядом вспомогательных приспособлений - таких, как инжектор 72, конвейер 80 для перемещения готовой емкости 19 из ПЭТФ и других. В частности, обрезная форма 60 имеет выполненное на ее боковой поверхности отверстие 62, в которое вставляют пробойник 61 (см. фиг.14а-14с). Инжектор 72 расположен сбоку от формы 70 для инжекции с запрессовкой. Хотя конструктивное исполнение устройства, показанного на фиг.4 и 5, основано на использовании способа выдувного формования с двухступенчатым выдувным формованием с инжекцией, совершенно очевидно, что настоящее изобретение может быть также использовано для одноступенчатого выдувного формования с инжекцией.

Ниже представлено описание отдельных этапов процесса изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием устройства для выдувного формования с инжекцией согласно изобретению, показанного на фиг.4 и 5.

На фиг.6-10 приведены виды в аксонометрии, последовательно иллюстрирующие изделия, получаемые на соответствующих этапах процесса выдувного формования с инжекцией с получением бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, в соответствии с Вариантом 1 осуществления изобретения. Здесь индексом (а) обозначены изображения в аксонометрии изделий, формуемых на соответствующих этапах, а индексом (b) - изображения в аксонометрии нижнего участка изделий, отрезаемого от их среднего участка.

На фиг.11-15 приведены схематические изображения в аксонометрии, иллюстрирующие приспособления, используемые на соответствующих этапах процесса выдувного формования с инжекцией с получением бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, в соответствии с Вариантом 1 осуществления изобретения.

(1) Первый этап

Как видно на фиг.4 и 5, после приема ряда заготовок 10 и их нагрева в блоке 21 их последовательно обжимают и выдают по одной с помощью роботизированного манипулятора 23 на вращающуюся круглую плиту 20 таким образом, чтобы нагретые заготовки оказались установлены в заданном положении под днищем этой плиты. Затем вращающаяся круглая плита 20 поворачивается на заданный угол, помещая при этом установленную под ней заготовку 10 в выдувную форму 40 для раздува заготовок, с тем чтобы обеспечить выполнение первой операции выдувания согласно изобретению.

В форме 40 для раздува заготовок (см. фиг.11) в заготовку 10 вдувают сжатый воздух, и в то же время специальный вытяжной стержень (не показан) вытягивает заготовку 10 из держателя 24 заготовки. В рамках реализации данного варианта осуществления, хотя здесь изготовление бутыли из ПЭТФ проиллюстрировано на примере способа выдувного формования с инжекцией с вытяжкой, совершенно очевидно, что изобретение не ограничивается применением этого способа, так что может быть использован и способ выдувного формования с инжекцией.

В ходе этой первой операции выдувания формируют первую емкость 13 из ПЭТФ, показанную на фиг.7, имеющую эллиптический полый участок 13а, образованный в ее середине. Это сделано для получения формы, соответствующей формованию на бутыли зоны ручки с использованием ряда процессов формования, раскрытых ниже. Однако следует иметь в виду, что изобретение не ограничивается указанной выше эллиптической конфигурацией. Первая емкость 13 из ПЭТФ, получаемая в результате выполнения первой операции выдувания, показана на фиг.12.

В соответствии с рассматриваемым вариантом осуществления поскольку бутыль из ПЭТФ имеет эллиптический полый участок, определенным образом ориентированный и, кроме того, на одном из участков бутыли расположена ручка, желательно, чтобы при установке заготовки 10 в выдувных формах 40, 50, 60 и 70 согласно изобретению заготовка 10 оказывалась ориентированной в указанных формах в одном и том же направлении. Этого можно добиться путем фиксации направления бутыли из ПЭТФ, установленной под вращающейся круглой плитой 20. В качестве одного из примеров укажем, что можно сформовать канавку (не показана) в определенном положении на горлышке заготовки 10, так чтобы эта канавка захватывалась заданным участком под днищем вращающейся круглой плиты 20 в момент, когда эта плита зажимает заготовку 10, в результате чего предотвращается поворот бутыли из ПЭТФ под днищем плиты 20 и обеспечивается точное позиционирование заготовки 10 в соответствующих выдувных формах.

В то же время, при формовании заготовки 10 с круглым полым участком, показанной на фиг.6, при получении первой емкости 13 из ПЭТФ, имеющей эллиптический полый участок, как описано выше (см. фиг.7), заготовка должна быть сформована таким образом, чтобы ее толщина была равномерной. В качестве одного из способов достижения этой цели можно указать способ, состоящий в создании разных температур по окружности в направлении вращения заготовки посредством нагрева наружного периферийного участка заготовки, соответствующего малой оси эллипсоида первой емкости 13 из ПЭТФ после выдувного формования заготовки, с большей интенсивностью, чем нагрев наружного периферийного участка заготовки, соответствующего большой оси эллипсоида первой емкости 13 из ПЭТФ после выдувного формования заготовки, так чтобы наружный периферийный участок заготовки, соответствующий малой оси эллипсоида, претерпел большее расширение, чем ее наружный периферийный участок, соответствующий большой оси эллипсоида, что позволит получить эллиптическую конфигурацию полого участка первой емкости из ПЭТФ с равномерной толщиной.

Желательно, чтобы при формовании первой емкости 13 из ПЭТФ в рамках первой операции выдувания первая емкость 13 из ПЭТФ была сформована на 60-80% от объема готовой конструкции бутыли. Кроме того, во избежание охлаждения изделия в ходе проведения второй операции выдувания, которая следует за первой операцией выдувания, необходимо предусмотреть соответствующее регулирование температуры первой выдувной формы 40.

(2) Второй этап

Далее выполняют вторую операцию выдувания, имеющую целью формование второй емкости 15 из ПЭТФ, показанной на фиг.8, после установки первой эллиптической емкости 13 из ПЭТФ, сформованной в ходе первой операции выдувания, в выдувной форме 50, имеющей участок формования ручки. В ходе указанной второй операции выдувания обе стороны заданного участка корпуса первой эллиптической емкости 13 из ПЭТФ, сформованного в ходе первого выдувного формования, сжимаются формовочными выступами 51, имеющимися на внутренних поверхностях полуформ и действующими в качестве участка формования ручки для формования зоны ручки на первой емкости 13 из ПЭТФ, в то время как остальная часть корпуса первой емкости из ПЭТФ 13 подвергается вторичной вытяжке посредством выдувания. Вторая емкость 15 из ПЭТФ, извлеченная из формы после второй операции выдувания, показана на фиг.13. В ходе указанной второй операции выдувания корпус второй емкости 15 из ПЭТФ подвергается формованию с получением окончательной конфигурации бутыли.

Следует отметить, что первая эллиптическая емкость 13 из ПЭТФ, первичную вытяжку которой производят в ходе первой операции выдувания, является довольно тонкой и подвержена изменениям наружной температуры. В частности, учитывая, что зона ручки сжимается формовочной деталью 51 и потому подвержена охлаждению, приводящему к быстрому понижению температуры, необходимо обеспечить надлежащую регулировку температуры для выдувной формы 50, имеющей участок формования ручки. Кроме того, поскольку имеет место непрерывное выполнение второй операции выдувания после первичной вытяжки первой емкости из ПЭТФ и, кроме того, степень растяжимости первой емкости из ПЭТФ отлична от степени растяжимости заготовки 10, необходимо изменять температуру и давление выдувания для емкости, подвергаемой первичной вытяжке.

Кроме того, чтобы, после того, как сжатый участок 15b зоны ручки второй емкости 15 из ПЭТФ оказывается отрезан в ходе выполнения описанного ниже процесса, концы 17с (см. фиг.9) остающегося в зоне ручки обрезаемого участка могли быть надежно соединены с участком 19с инжекции с запрессовкой (см. фиг.10), формируемым в ходе выполнения процесса инжекции с запрессовкой, который является не чем иным, как процессом соединения, каждый из формовочных выступов 51 (см. фиг.13) предпочтительно выполнен с неровностями на его поверхности, вследствие чего концы 17с (см. фиг.15) обрезанного участка, остающегося в зоне ручки, оказываются слегка раздвинутыми относительно друг друга.

(3) Третий этап

Далее, при изготовлении второй емкости 15 из ПЭТФ в ходе второй операции выдувания, эта вторая емкость формируется с образованием на одном из ее участков зоны ручки с углублением и выпуклостью, из которого по завершении изготовления бутыли будет сформована собственно ручка. Другими словами, учитывая, что сжатый участок 15b (см. фиг.8) зоны ручки полностью не отделяется, его необходимо удалить путем обрезки. Для этого, после того как вторая емкость 15 из ПЭТФ установлена в обрезную форму 60, как показано на фиг.14, необходимо приступить к выполнению третьего этапа способа согласно изобретению. Следует пояснить, что на фиг.14 часть (а) представляет собой изображение в аксонометрии, иллюстрирующее общее конструктивное исполнение обрезной формы 60, часть (b) горизонтальный разрез показанной в части (а) формы и (с) - ее продольный разрез.

После установки второй емкости 15 из ПЭТФ в обрезную форму 60, поскольку силовой гидроцилиндр 62, смонтированный на боковой поверхности обрезной формы 60, обеспечивает приложение усилия к пробойнику 61, который вставлен в сквозное отверстие, выполненное на боковой поверхности обрезной формы 60, указанный пуансон вдвигается в сжатый участок 15b зоны ручки, обрезая этот участок, в результате чего формуется третья емкость 17 из ПЭТФ. Далее сжатый участок 15b зоны ручки выталкивается через формовочную деталь 60а на одной из сторон обрезной формы 60 с помощью пробойника 61, после чего поступает в цикл повторной переработки. На фиг.9 позициями 17а и 17b обозначены, соответственно, наполняемые пространства, сформованные в третьей емкости из ПЭТФ 17.

Между тем, в случаях, когда стенка второй емкости 15 из ПЭТФ имеет значительную толщину, целесообразно предусмотреть отдельный нагреватель 61а на одном из концов пробойника 61. На этом этапе температура нагревателя 61а предпочтительно находится в пределах 260-300°С и подлежит регулированию во избежание образования нитей. Кроме того, чтобы предотвратить кристаллизацию вокруг обрезаемого участка, желательно, чтобы процесс обрезки выполнялся как можно быстрее. По завершении процесса обрезки концы 17с обрезанного участка, остающегося в зоне ручки после обрезки сжатого участка, необходимо частично разжать.

Когда сжатый участок зоны ручки обрезают с помощью пробойника 61 с одновременным его нагревом с помощью установленного на конце этого пуансона нагревателя 61а, можно слегка расплавить обрезаемый участок с использованием тепла указанного нагревателя, вследствие чего он становится тупым с образованием при этом участка без кристаллизации (см. 17с на фиг.15). Этот некристаллизованный участок служит для повышения эффективности соединения с другой деталью из ПЭТФ, которая будет введена в ходе описываемого ниже процесса инжекции с запрессовкой.

(4) Четвертый этап

Можно было бы предположить, что имеется возможность соединения друг с другом концов обрезанного участка, остающегося в зоне ручки, посредством нагрева и сжатия этого участка по завершении процесса обрезки с использованием пробойника 61. Однако, учитывая, что такой материал, как ПЭТФ, будучи подвергнут вытяжке в ходе операции выдувания, демонстрирует определенную ориентацию молекул, соединение такого материала посредством нагрева и сжатия оказывается довольно трудным делом. Кроме того, даже если бы можно было осуществить соединение таким способом, сила сцепления была бы недостаточной для того, чтобы можно было заполнять готовую бутыль некоторыми веществами, например жидкостями. Соответственно, для того чтобы обеспечить удовлетворительное качество соединения, желательно, вместо того чтобы соединять концы остающегося в зоне ручки обрезаемого участка путем сжатия обеих сторон этого участка одновременно с проведением процесса обрезки на третьем этапе, выполнять этот процесс соединения остающегося в зоне ручки обрезаемого участка на четвертом этапе, после того как будет выполнен процесс обрезки, проводимый на третьем этапе.

Как и в случае с процессом соединения остающегося в зоне ручки обрезанного участка по завершении процесса обрезки, четвертый этап выполняют после того, как третья емкость 17 из ПЭТФ, у которой сжатый участок 15b удален из зоны ручки, как показано на фиг.9, будет направлена в форму 70 для инжекции с запрессовкой, выступающую в качестве соединительного устройства, как показано на фиг.15.

Следует уточнить, что на фиг.15 часть (а) представляет собой горизонтальный разрез, иллюстрирующий форму 70 для инжекции с запрессовкой, (b) - ее продольный разрез и (с) - вид участка А в увеличенном масштабе, где формование посредством инжекции с запрессовкой осуществляют в режиме, когда полуформы 70 для инжекции с запрессовкой входят во взаимодействие друг с другом.

Как видно на чертежах, на четвертом этапе предложенного способа, где инжектор 72 расположен на боковой стороне формы 70 для инжекции с запрессовкой, инжекцию осуществляют этим инжектором 72 вдоль линии обрезки по концам 17с (см. фиг.9) остающегося в зоне ручки обрезанного участка третьей емкости 17 из ПЭТФ.

Когда третья емкость 17 из ПЭТФ установлена в форме 70 для инжекции с запрессовкой, обе стороны промежуточного участка 17d, остающегося в зоне ручки обрезанного участка, подвергают сжатию с помощью определенного участка 71 этой формы (см. фиг.15), действующего в качестве прессующего инструмента, благодаря чему предотвращается утечка уплотнительного материала через зазор, образованный между промежуточными участками 17d, в пространство 17b в процессе инжекции с запрессовкой. Одновременно с этим происходит герметизация концов 17с зоны ручки третьей емкости 17 из ПЭТФ в результате указанной инжекции с запрессовкой. Иначе говоря, показанные на фиг.15 объемы а и b заполняют уплотнительным материалом, вследствие чего образуется внутренняя окружность зоны ручки 19d с гладкой объемной конфигурацией, благодаря чему в момент, когда пользователь берется за ручку бутыли, указанная внутренняя окружность зоны ручки 19d оказывается достаточно удобным местом захвата. На этом этапе размеры части 19с, получаемой в процессе формования посредством инжекции с запрессовкой, задают такими, чтобы обеспечить сохранение постоянной прочности в соответствии с толщиной и конфигурацией бутыли, создавая таким образом дополнительное упрочнение зоны ручки.

Четвертая емкость 19 из ПЭТФ, сформованная в форме 70 для инжекции с запрессовкой, имеет полученную путем инжекции с запрессовкой часть 19с, которая образуется вокруг концов 17с остающегося в зоне ручки обрезаемого участка третьей емкости 17 из ПЭТФ по завершении процесса обрезки и представляет собой готовую бутыль.

Следует отметить, что, как и в ходе другого процесса соединения обрезаемого участка, остающегося в зоне ручки по завершении процесса обрезки, четвертый этап может быть выполнен с использованием не формования посредством инжекции с запрессовкой, а ультразвукового соединения. Этот процесс состоит в ультразвуковой сварке друг с другом перекрывающихся участков пластика после генерации тепла на этих участках с помощью ультразвуковых колебаний и может быть применен для соединения не только тонких материалов, но и пластиков, имеющих значительную толщину. В частности, в случае работы с материалами типа ПЭТФ бывает невозможно или затруднительно применить термическое, импульсное или высокочастотное соединение материалов типа ПЭТФ, тогда как ультразвуковая сварка вполне может быть использована в этих целях, для чего служат высокочастотные генераторы, вибраторы, специальные сварочные хоботы и так далее.

Как и в случае с описанным выше процессом соединения с использованием формы для инжекции с запрессовкой, когда сжатию подвергают обе стороны промежуточного участка 17d (см. фиг.9) зоны ручки третьей емкости 17 из ПЭТФ, на перекрывающихся участках генерируют высокочастотные колебания, вследствие чего эти участки нагреваются и свариваются друг с другом.

Вариант 2

В соответствии с Вариантом 1 способ изготовления бутыли из ПЭТФ включает в себя этапы выполнения первой операции выдувания, обеспечивающей вдувание сжатого воздуха в заготовку 10 в выдувной форме 40 для формования первой полой емкости 13 из ПЭТФ (первый этап); выполнения второй операции выдувания, обеспечивающей вдувание сжатого воздуха в первую емкость 13 из ПЭТФ с целью формования второй емкости 15 из ПЭТФ в выдувной форме 50, имеющей формовочные выступы 51 (второй этап); обрезки сжатого участка 15b второй емкости 15 из ПЭТФ с целью формования третьей емкости 17 из ПЭТФ (третий этап); соединения концов 17с, остающихся в зоне ручки третьей емкости 17 из ПЭТФ, с целью формования четвертой емкости из ПЭТФ (когда соединение осуществляют в процессе инжекции с запрессовкой, четвертая емкость из ПЭТФ имеет конфигурацию, показанную на фиг.10, а если его выполняют в процессе ультразвуковой сварки, то сходную с ней конфигурацию, изображенную на фиг.17) (четвертый этап).

На фиг.16 и 17 приведены изображения в аксонометрии, иллюстрирующие изделия, получаемые, соответственно, на третьем и четвертом этапах способа в соответствии с Вариантом 2 осуществления изобретения.

Как видно на этих чертежах, способ согласно Варианту 2 включает в себя те же этапы, что и способ по Варианту 1, за исключением последовательности выполнения третьего и четвертого этапов (а точнее, процесса ультразвуковой сварки) по Варианту 1. Иначе говоря, в ходе третьего этапа согласно Варианту 2 обе стороны сжатого участка 15b в зоне ручки второй емкости 15 из ПЭТФ, показанной на фиг.8, соединяют посредством ультразвуковой сварки, в результате чего формируется третья емкость 16 из ПЭТФ, представленная на фиг.16, а на четвертом этапе сжатый и приваренный участок 16b зоны ручки третьей емкости 16 из ПЭТФ обрезают, что приводит к формованию четвертой емкости 18 из ПЭТФ, которую можно видеть на фиг.17.

В соответствии с Вариантом 2 второй и третий этапы способа могут быть выполнены раздельно. Можно предусмотреть и альтернативный вариант, согласно которому эти этапы могут быть выполнены одновременно с использованием выдувной формы 50 (см. фиг.13), снабженной ультразвуковым вибратором (не показан), который смонтирован на дальнем конце одного из формовочных выступов 51 выдувной формы 50 для формования второй емкости 15 из ПЭТФ. В этом последнем случае достигают сокращение времени изготовления изделий, а также снижение производственных затрат.

Вариант 3

На фиг.18 приведены виды в аксонометрии, иллюстрирующие изделия, получаемые на пятом этапе способа в соответствии с Вариантом 3 осуществления изобретения. Указанный Вариант 3 состоит из пяти этапов.

Первый этап способа согласно Варианту 3 - тот же, что и первый этап по Вариантам 1 и 2. Другими словами, первая операция выдувания осуществляется после установки заготовки в выдувную форму 40.

В отличие от второго этапа способа по Вариантам 1 и 2 на втором этапе согласно рассматриваемому здесь Варианту 3 первую емкость 13 из ПЭТФ не подвергают в ходе операции выдувания полному расширению до получения расчетной формы готовой бутыли. В данном случае способ включает в себя дополнительный пятый этап, предусматривающий выполнение операции выдувания с целью вытяжки емкости из ПЭТФ до получения конечной формы готовой бутыли.

Имеется в виду, что второй этап способа по Варианту 3 представляет собой модификацию второго этапа способа по Вариантам 1 и 2, согласно которой вторую операция выдувания выполняют с целью формования второй емкости из ПЭТФ, которая имела бы конфигурацию, соответствующую 70-90% объема конечной формы готовой бутыли, посредством вдувания сжатого воздуха в первую емкость 13 из ПЭТФ до такой степени, чтобы зона ручки первой емкости 13 из ПЭТФ не деформовалась при сжатии этой зоны ручки с помощью выдувной формы 50, имеющей формовочные выступы 51.

На втором этапа способа согласно Варианту 3, несмотря на то, что вторая емкость из ПЭТФ (подобная емкости, показанной на фиг.8) тоже формируется со сжатым участком 15b зоны ручки путем сжатия первой емкости 13 из ПЭТФ, расширяющейся до получения формы, соответствующей 60-80% объема конечной формы готовой бутыли на первом этапе, указанную вторую емкость из ПЭТФ поддерживают в состоянии раздува до формы, соответствующей 70-90% объема конечной формы готовой бутыли.

Хотя третий и четвертый этапы способа согласно Варианту 3 совпадают с этими этапами способа по Вариантам 1 и 2, желательно, чтобы рабочую температуру первого этапа поддерживали на третьем и четвертом этапах для операции выдувания для формования емкости из ПЭТФ до получения готовой бутыли на пятом этапе, как это описано ниже. Говоря более конкретно, здесь, как и в Варианте 1, сжатый участок 15b второй емкости из ПЭТФ обрезают на третьем этапе, а концы 17с обрезанного участка, остающегося в зоне ручки третьей емкости из ПЭТФ, соединяют посредством инжекции с запрессовкой или ультразвуковой сварки на четвертом этапе. Можно предусмотреть и иную технологию, когда, как и в Варианте 2, обе стороны сжатого участка 15b будут подвергнуты ультразвуковой сварке на третьем этапе, а сжатый участок 16b будет обрезан на четвертом этапе.

На пятом этапе способа согласно Варианту 3 выполняют дополнительную операцию выдувания для формования пятой емкости 14 из ПЭТФ, показанной на фиг.18, после установки четвертой емкости из ПЭТФ (подобной той, что показана на фиг.10 или 17, однако в состоянии раздува до получения формы, соответствующей 70-90% объема конечной формы готовой бутыли) в выдувную форму (не показана), имеющую форму готовой бутыли из ПЭТФ и снабженную участком формования ручки, который будет пронизывать корпус емкости из ПЭТФ на пятом этапе. Выдувная форма для выполнения третьей операции выдувания по Варианту 3 отличается от выдувной формы 50, имеющей формовочные выступы 51, которая показана на фиг.13, тем, что формовочные выступы, действующие в качестве участка формования ручки, образуемого на выдувных полуформах, приходят в соприкосновение друг с другом через отверстие 19d или 18d зоны ручки, как показано на фиг.10 или 17. Если процесс выдувания выполняют на пятом этапе после окончания процесса соединения на третьем и четвертом этапах, то достигается эффект получения приваренного участка 19с или 18с (фиг.10 или 17), заделанного внутрь емкости. На фиг.18 показана пятая емкость, получаемая в результате выполнения пятого этапа по завершении процесса соединения, например, с использованием инжекции с запрессовкой, где пятая емкость 14 из ПЭТФ имеет сформованный инжекцией с запрессовкой участок, аналогичный участку 19с на фиг.10, а зона ручки имеет форму со сквозной полостью 14d.

Вариант 4

Вариант 4 представляет собой комбинирование второго этапа согласно Варианту 2, в соответствии с которым вторую операцию выдувания осуществляют с использованием выдувной формы 50, имеющей участок формования ручки, с третьим этапом по Варианту 2, на котором сжатый участок 15b подвергают ультразвуковой сварке. Говоря более конкретно, Вариант 4 отличается тем, что формование и соединение сжатого участка 15b в зоне ручки выполняют одновременно с использованием специального устройства формования ручки, имеющего участок формования ручки, и аппарата для ультразвуковой сварки, установленного на дальнем конце участка формования ручки.

В соответствии со способом изготовления бутыли из ПЭТФ, имеющей ручку, выполненную заодно с корпусом, согласно Варианту 4 первый этап идентичен первому этапу по Вариантам 1-3. Это означает, что на первом этапе первую операцию выдувания выполняют после установки заготовки 10 в выдувной форме 40.

На втором этапе формование и соединение сжатого участка 15b зоны ручки выполняют одновременно таким образом, чтобы при сжатии обеих сторон первой емкости из ПЭТФ одновременно выполнялась ультразвуковая сварка сжатого участка 15b с использованием устройства для формования ручки, имеющего участок формования ручки, и аппарата для ультразвуковой сварки, установленного на дальнем конце участка формования ручки. Вторая емкость из ПЭТФ, сформованная на втором этапе, подобна емкости, представленной на фиг.16.

На третьем этапе выполняют обрезку сжатого и приваренного участка 16b зоны ручки.

На четвертом этапе выполняют вторую операцию выдувания после установки третьей емкости из ПЭТФ (подобной той, что показана на фиг.17, но в состоянии раздува до получения формы, соответствующей 60-80% объема конечной формы готовой бутыли) в выдувную форму (не показана), имеющую форму готовой бутыли из ПЭТФ и снабженную участком формования ручки, который будет пронизывать корпус емкости из ПЭТФ. На четвертом этапе происходит формование четвертой емкости из ПЭТФ, имеющей форму готовой бутыли (как и в случае с емкостью, показанной на фиг.18), при этом указанная четвертая емкость тоже имеет заделанный участок 14с, но отличается от показанной на фиг.18 тем, что этот заделанный участок соединен способом ультразвуковой сварки.

Хотя все описанные выше варианты касались ПЭТФ-смол, совершенно очевидно, что изобретение применимо также для изготовления других, самых разнообразных бутылей с использованием иных пластических материалов.

Промышленная применимость

Как с очевидностью следует из вышеприведенного описания, в соответствии с настоящим изобретением, обеспечивается формование бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, что было невозможно ранее при использовании традиционных способов выдувного формования с экструзией. Это достигается с помощью непрерывного процесса выдувного формования с инжекцией, благодаря чему становится более удобной эксплуатация, повышается эффективность изготовления бутыли с ручкой, выполненной заодно с корпусом, уменьшаются трудозатраты и издержки, связанные со вторичной переработкой ручки, выполняемой из пластического материала, отличного от материала корпуса в случае с традиционными емкостями из ПЭТФ, и предотвращается загрязнения окружающей среды и экономических убытков вследствие удаления в отходы ручек традиционных емкостей.

Несмотря на то, что способ выдувного формования с инжекцией особо пригоден для формования бутылей из ПЭТФ с ручкой, выполненной заодно с корпусом, благодаря его преимуществу, состоящему в возможности изготовления емкости с равномерной толщиной, его вполне можно применить и для емкостей из пластических материалов, отличных от ПЭТФ-смол, при этом совершенно очевидно, что форма емкости отнюдь не ограничивается эллипсоидом.

Хотя выше для целей наглядности были раскрыты лишь несколько предпочтительных вариантов осуществления изобретения, для специалистов в данной области должно быть понятно, что возможны самые разнообразные их модификации, равно как дополнения и замены, при условии сохранения объема и сущности изобретения в том виде, как они изложены в нижеследующих пунктах формулы.

Реферат

Настоящее изобретение относится к устройству и способу изготовления бутыли из полиэтилентерефталата (ПЭТФ) с ручкой, выполненной заодно с корпусом, с помощью непрерывного процесса выдувного формования с инжекцией, а также к бутыли из ПЭТФ, изготовленной этим способом и с помощью этого устройства. Техническим результатом заявленного изобретения является создание устройства и способа для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, с использованием способа формования с инжекцией, таким образом, чтобы ручка формовалась на корпусе в процессе выдувания как в случае с технологией выдувного формования с экструзией. Технический результат достигается устройством для изготовления бутыли из ПЭТФ с ручкой, выполненной заодно с корпусом, содержащим выдувную форму для раздува заготовки, обеспечивающую расширение заготовки до размера, обеспечивающего сжатие зоны ручки. Выдувная форма имеет участок формования ручки для сжатия обеих сторон бутыли с формованием зоны ручки. Режущее устройство содержит пробойник для обрезки сжатого участка зоны ручки, сжимаемого на участке формования ручки, соединительное устройство для соединения сжатого участка зоны ручки, сжимаемого на участке формования ручки, или обрезанного участка, остающегося в зоне ручки после обрезки сжатого участка зоны ручки, и конвейер для перемещения заготовки или отформованной бутыли с захватом горлышка заготовки или горлышка отформованной бутыли. 8 н. и 7 з.п. ф-лы, 18 ил.

Комментарии