Пишущий инструмент с амортизирующим элементом - RU2337834C2

Код документа: RU2337834C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к пишущему инструменту с амортизирующим элементом. Более конкретно, настоящее изобретение относится к амортизирующему элементу, расположенному у заднего, непишущего конца пишущего инструмента и позволяющему пишущему наконечнику пишущего инструмента реагировать на силу, действующую на наконечник пишущего инструмента во время письма, обеспечивая, таким образом, пользователю определенные ощущения во время письма.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Обычно пишущие инструменты, такие как ручки, имеют основной корпус, в котором картридж с пишущим наконечником удерживается таким образом, чтобы пользователь мог писать пишущим инструментом. Для большинства пишущих инструментов пишущий наконечник удерживается во время письма, по существу, жестко по отношению к остальному инструменту. Однако в ряде случаев амортизирующий элемент, такой как пружина или другой сдвигающий элемент, удерживают картридж и, таким образом, пишущий наконечник в пишущем инструменте не жестко. Амортизирующий элемент позволяет сдвигать пишущий наконечник в основной корпус инструмента, когда сила применяется во время письма. Это дает пользователю во время письма определенное ощущение, которое многие находят желательным.

Использование амортизирующих элементов хорошо известно из предшествующего уровня техники. Например, для обеспечения амортизации пишущего наконечника использовались пружинные элементы. Другие элементы, такие как пенопластовые вкладыши, также могут быть найдены в предшествующем уровне техники. Однако все амортизирующие элементы из предшествующего уровня техники являются элементами, отдельными от остального пишущего инструмента. Таким образом, выполняемые отдельно амортизирующие элементы должны прикрепляться или присоединяться к другим деталям пишущего инструмента, увеличивая сложность изготовления и/или сборки пишущего инструмента. Кроме того, дополнение еще одного элемента к пишущему инструменту увеличивает вероятность повреждения при соединении элементов пишущего инструмента друг с другом, уменьшая общую надежность пишущего инструмента.

Таким образом, имеется потребность в пишущем инструменте с амортизирующим элементом для пишущего наконечника, который конструируется для быстрой сборки с пишущим инструментом и который легко изготавливается.

Кроме того, упругие элементы могут быть склонны к износу или к уменьшенной эффективности после повторного использования, чрезмерного или неправильного использования. Например, амортизирующий элемент для пишущего наконечника пишущего инструмента может терять свою гибкость после повторного использования под действием повышенного сжатия. Если было чрезмерное использование или неправильное использование, то амортизирующий элемент может сплющиться или, иными словами, потерять эффективность. Поэтому было бы желательно снизить такой риск потери эффективности амортизирующего элемента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одним из аспектов настоящего изобретения является создание пишущего инструмента с амортизирующим устройством, выполняемым за одно целое с другим элементом пишущего инструмента. Пишущий инструмент имеет корпус, картридж с пишущим наконечником и торцевую заглушку. Амортизирующий элемент в одном из вариантов осуществления выполняется за одно целое с деталью инструмента, такой как торцевая заглушка. В примере варианта осуществления амортизирующий элемент представляет собой пружинный элемент. Картридж может удерживаться на месте в корпусе пишущего инструмента с помощью амортизирующего элемента, который соединяется с проксимальным концом корпуса. Амортизирующий элемент смещает пишущий наконечник в осевом направлении из корпуса и позволяет пишущему наконечнику перемещаться в осевом направлении в корпусе инструмента, когда во время письма или маркировки к пишущему наконечнику прикладывается сила. Это способствует возникновению у пользователя определенного ощущения, которое передается во время письма. Более того, амортизирующий элемент предпочтительно конструируется таким образом, чтобы позволить выполнение торцевой заглушки с помощью инжекционного формования.

Настоящее изобретение предусматривает создание пишущего инструмента с амортизирующим элементом, выполняемым как одно целое с другим элементом пишущего инструмента. Это является отличием от предшествующего уровня техники, который требовал последовательной сборки или соединения амортизирующего элемента с другим элементом пишущего инструмента после того, как оба элемента были полностью выполнены. В пишущем инструменте настоящего изобретения амортизирующий элемент и элемент, с которым он выполняется как одно целое, являются неразделяемыми и действуют как один элемент после выполнения процесса формования элементов, не требуя никакой дальнейшей сборки или присоединения друг к другу перед использованием в пишущем инструменте.

Согласно другому аспекту настоящего изобретения, который может быть независимым от описанного выше аспекта настоящего изобретения или может применяться в сочетании с ним, амортизирующий элемент может быть сконструирован таким образом, чтобы иметь изменяемую жесткость. Будет понятно, что если амортизирующий элемент имеет форму цилиндрической пружины, изменяемая жесткость пружины может быть обеспечена с помощью такого выполнения самой цилиндрической пружины, чтобы она имела изменяемую жесткость. Например, расстояние между витками цилиндрической пружины может изменяться так, что витки последовательно достигают нижнего уровня. Каждый раз, когда виток достигает нижнего уровня, жесткость пружины увеличивается.

Согласно еще одному аспекту настоящего изобретения, который может применяться с любым или со всеми описанными выше аспектами настоящего изобретения, для ограничения сжатия амортизирующего элемента может быть предусмотрен стопорный элемент. Например, если амортизирующий элемент имеет форму цилиндрической пружины, стопорный элемент быть выполнен в форме стопорного штифта, проходящего в осевом направлении внутри цилиндрической пружины и сквозь нее. Стопорный штифт короче, чем длина цилиндрической пружины, так что цилиндрическая пружина может свободно сжиматься без помехи со стороны стопорного штифта до заданной степени сжатия. Когда достигается такая определенная степень сжатия, стопорный элемент сдерживает или препятствует дальнейшему сжатию пружины.

Будет понятно, что описанные выше аспекты настоящего изобретения могут быть применены по одиночке или в комбинации. Например, амортизирующий элемент может быть цилиндрической пружиной, а стопорный элемент может быть в форме стопорного штифта, устанавливаемого внутри цилиндрической пружины и проходящий сквозь нее. Стопорный штифт может быть до некоторой степени упругим или эластичным, чтобы обеспечить дальнейшее сжатие пружины, но при большей степени жесткости пружины. Соответственно, цилиндрическая пружина в комбинации со стопорным штифтом образуют амортизирующий элемент с изменяемой жесткостью пружины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Подробное описание будет лучше понятно в связи с сопроводительными чертежами, в которых одинаковые ссылочные позиции обозначают одинаковые элементы и на которых:

Фиг.1 - покомпонентное изображение примера осуществления пишущего инструмента, выполняемого согласно принципам настоящего изобретения;

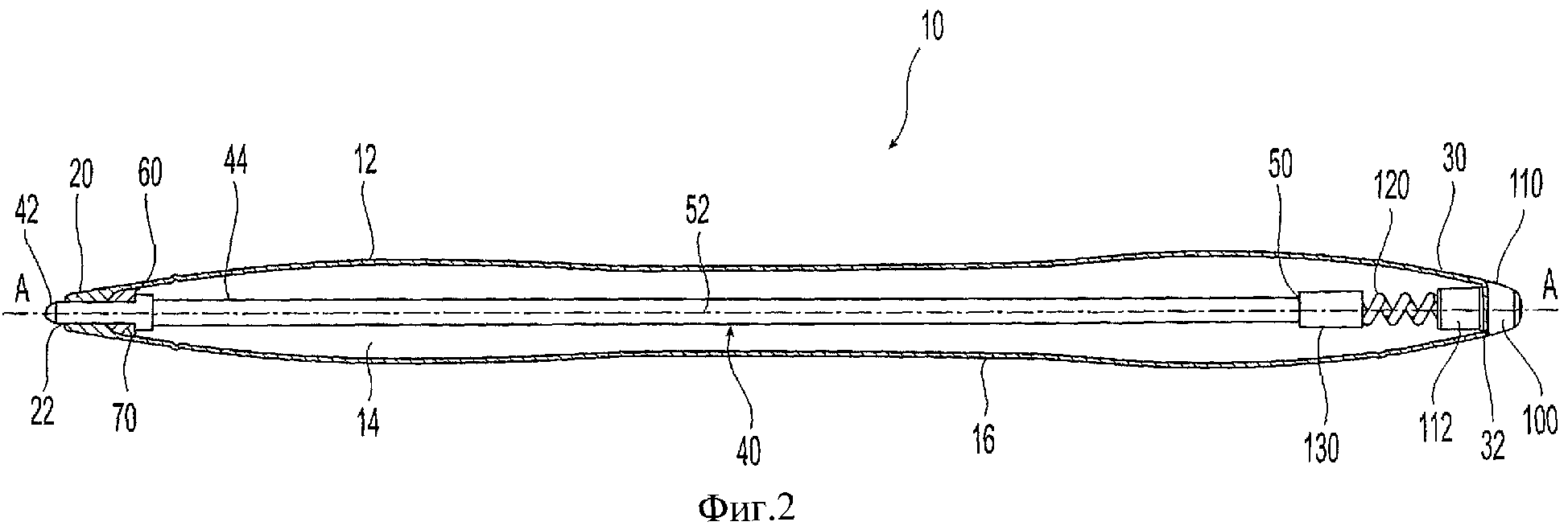

Фиг.2 - поперечное сечение пишущего инструмента с Фиг.1 по линии II-II;

Фиг.3 - вертикальная проекция торцевой заглушки согласно принципам настоящего изобретения;

Фиг.4 - вертикальная проекция торцевой заглушки с Фиг.3, повернутой на 90°;

Фиг.5 - поперечное сечение торцевой заглушки с Фиг.3 по линии V-V;

Фиг.6 - вертикальная проекция примера винтовой цилиндрической пружины;

Фиг.7 - вид сверху примера частей пресс-формы, используемой в процессе инжекционного формования для изготовления примера осуществления пишущего инструмента, выполняемого согласно принципам настоящего изобретения;

Фиг.8 - вертикальная проекция примера амортизирующего инструмента с изменяемой жесткостью пружины;

Фиг.9 - вертикальная проекция второй торцевой заглушки, выполняемой согласно принципам настоящего изобретения в несжатом состоянии;

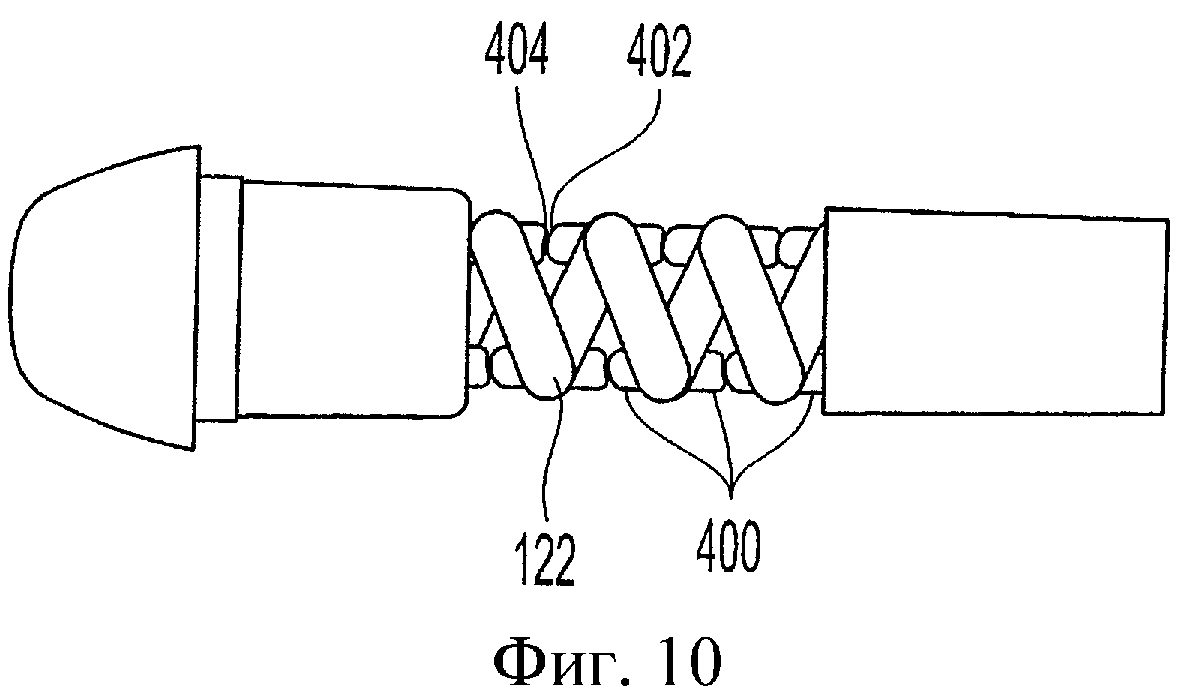

Фиг.10 - вертикальная проекция торцевой заглушки с Фиг.9 в сжатом состоянии;

Фиг.11 - поперечное сечение примера амортизирующего элемента с примером стопорного элемента; и

Фиг.12 - поперечное сечение примера амортизирующего элемента и стопорного элемента с Фиг.11, повернутых на 90°.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1-5 показан вариант осуществления пишущего инструмента 10, сконструированного согласно принципам настоящего изобретения с пониманием того, что специалисты в данной области техники поймут, что много модификаций и замен могут быть сделаны для его различных элементов. Будет понятно, что термин «пишущий» используется в настоящем изобретении ради простоты. Однако должно быть понятно, что такое использование не ограничивает объем изобретения. Термины «пишущий» или «маркирующий» не ограничиваются буквальным значением слов пишущий и маркирующий, а должно быть понятно, что они включают в себя применения веществ или субстратов, таких как клей или корректирующая жидкость.

Как показано на Фиг.1 и 2, пишущий инструмент 10 обычно состоит их множества элементов, таких как корпус 12, картридж 40, торцевая заглушка 100 и продольная ось А-А. Картридж 40 вставляется в корпус 12 и может удерживаться внутри корпуса 12 с помощью торцевой заглушки 100. Торцевая заглушка 100 может прикрепляться к корпусу 12 в виде неразъемного соединения или в виде разъемного соединения таким образом, чтобы заменяемый картридж 40 можно было вставить в корпус 12, когда пишущее вещество в нем заканчивается (как показано более подробно далее).

Картридж 40 содержит пишущий наконечник 42, основной корпус 44 и проксимальный непишущий торец 50. Пишущий наконечник 42 может иметь любую требуемую форму, такую как роликовую, шариковую или остроконечную (например, ручка с волокнистым пишущим элементом или перьевая ручка). Основной корпус 44 далее содержит резервуар 52 с пишущим веществом, который может содержать пишущее вещество непосредственно или в волокнистой пробке или тампоне. Могут быть использованы другие типы пишущих наконечников и пишущих веществ без отхода от сущности и объема изобретения. Например, пишущий инструмент 10 может использовать в качестве пишущего вещества графит или жидкость для выделения текста. Проксимальный торец 50 может быть выполнен с отверстием 54 для обеспечения вентилирования резервуара 52 пишущего вещества, чтобы обеспечивать правильную работу картриджа 40 во время письма для выбранных типов пишущих веществ. Однако вместо этого может быть использован картридж, не требующий вентилирования, такой как герметичный картридж.

Корпус 12 пишущего инструмента обычно имеет вытянутую и цилиндрическую форму. Корпус 12 дополнительно содержит дистальный пишущий конец 20, проксимальный непишущий конец 30 и полость 14. Полость 14 сконструирована таким образом, чтобы в нее вставлялся картридж 40. Дистальный конец 20 имеет отверстие 22, выполненное таким образом, чтобы позволить пишущему наконечнику 42 картриджа 40 выступать из корпуса 12. Проксимальный конец 30 имеет отверстие 32, выполненное таким образом, чтобы в него вставлялась торцевая заглушка 100. В предпочтительном варианте воплощения изобретения диаметр пишущего наконечника 42 меньше, чем диаметр основного корпуса 44 картриджа 40, и образует буртик 60. Выступы 70, на которые может опираться буртик 60 картриджа 40, как будет описано ниже, выполняются в корпусе 12 смежными и проксимальными к отверстию 22 дистального конца.

Как показано на Фиг.3-5 торцевая заглушка 100 имеет внешний торцевой колпачок 110 и внутреннюю часть 112. Внутренняя часть 112 сконструирована таким образом, чтобы плотно входить внутрь корпуса 12, и также предпочтительно выполнена таким образом, чтобы взаимодействовать с отверстием 32 проксимального конца корпуса 12. Внешний торцевой колпачок 110 может иметь такую форму и размеры, чтобы соответствовать внешнему контуру 16 корпуса 12 и чтобы дополнительно улучшать внешнюю форму пишущего инструмента 10. В месте, где сходятся внутренняя часть 112 и внешний торцевой колпачок 110, может быть предусмотрен посадочный пояс 114, охватывающий торцевой колпачок 110.

В варианте осуществления, показанном на Фиг.3-5, торцевая заглушка 100 выполняется как одно целое с амортизирующим элементом 120. Втулка 130 может выполняться как одно целое с амортизирующим элементом 120. В предпочтительном варианте осуществления торцевая заглушка 100, амортизирующий элемент 120 и втулка 130 (если имеется) выполняются в виде единого элемента. Втулка 130 выполняется как одно целое с дистальным торцом 124 амортизирующего элемента 120, а проксимальный торец 126 амортизирующего элемента 120 выполняется как одно целое с дистальным торцом 116 внутренней части 112. Втулка 130 может иметь кольцевую форму, предпочтительно имеющую дистальное отверстие 132, выполненное таким образом, чтобы приниматьпроксимальный торец 50 картриджа 40. Далее, картридж 40 может быть присоединен к торцевой заглушке 100 и может удерживаться ею и, тем самым обеспечивается его устойчивость внутри корпуса 12 к качанию или перемещению, перпендикулярным продольной оси А-А. В предпочтительном варианте осуществления втулка 130 выполняется с плечом 136, на которое может опираться проксимальный торец 50 картриджа 40 таким образом, чтобы быть устойчивым.

Как хорошо известно, в данной области техники, некоторые типы картриджей 40 требуют вентилирования. В одном варианте осуществления вентилирование выполняется через пространство между пишущим наконечником 42 и отверстием 22 дистального пишущего конца. Более того, во втулке 130 может быть предусмотрено проксимальное отверстие 134, чтобы обеспечить возможность воздуху сообщаться с резервуаром 52 с пишущим веществом через проксимальное торцевое отверстие 54 картриджа 40 (см. Фиг.11), обеспечивая достаточное вентилирование резервуара 52 с пишущим веществом. Другие варианты осуществления настоящего изобретения могут использовать альтернативные способы для обеспечения вентилирования, такие как наличие отверстий в торцевой заглушке 100 или в стенке корпуса 12. Дополнительные варианты осуществления могут не требовать вентилирования, примером чего являются пишущие инструменты, которые используют герметичные картриджи.

В предпочтительном варианте осуществления пишущий инструмент 10 собирается путем введения картриджа 40 в корпус 12 через отверстие 32 проксимального конца корпуса, и введения и присоединения внутренней части 112 торцевой заглушки 100 в отверстие 32 проксимального конца корпуса. Проксимальный торец 50 картриджа 40, по меньшей мере, примыкает к амортизирующему элементу 120 или втулке 130. Предпочтительно, если проксимальный торец 50 картриджа 40 вставляется во втулку 130 через дистальное отверстие 132 и, таким образом, удерживается втулкой 130. Если в отверстии 132 втулки 130 предусматривается буртик 136, то проксимальный торец 50 картриджа 40 вставляется в отверстие 132 до упора в буртик 136, чтобы таким образом быть закрепленным. В предпочтительном варианте осуществления торцевая заглушка 100 и корпус 12 закрепляются относительно друг друга так, чтобы торцевая заглушка 100 не могла быть отделена от корпуса 12 и случайно проглочена. Таким образом, торцевая заглушка 100 и корпус 12 пишущего инструмента предпочтительно изготавливаются из одинакового материала, позволяющего сваривать их вместе, например, ультразвуковой сваркой в виде неразъемного соединения. Посадочный пояс 114 обеспечивает достаточную посадку между внутренней частью 112 и отверстием 32 проксимального конца так, что ультразвуковая сварка со сдвигом может быть использована для прикрепления торцевой заглушки 100 к корпусу 12 в виде неразъемного соединения.

Могут быть использованы другие способы сборки пишущего инструмента 10 без отхода от сущности и объема настоящего изобретения. Например, вместо проксимального торца 50 картриджа 40, закрепленного с помощью примыкающей втулки 130 в буртике 136, картридж 40 может удерживаться амортизирующим элементом 120 с помощью прессового, резьбового или клеевого соединения. Торцевая заглушка 100 также может присоединяться к корпусу с помощью торцевой сварки вместо сварки со сдвигом или других средств соединения, таких как прессовые, резьбовые или клеевые. Более того, присоединение торцевой заглушки 100 к корпусу 12 может быть неразъемным, или торцевая заглушка 100 может присоединяться с возможностью ее изъятия из корпуса 12 (в таком случае форма и конфигурация торцевой заглушки выбирается таким образом, чтобы при случайном ее проглатывании, это не приводило бы к удушению).

Пишущий наконечник 42 подвижно проходит через пишущий конец 20 корпуса 12 для перемещения в осевом направлении по продольной оси А-А в корпусе 12. Это позволяет пишущему наконечнику отвечать на воздействующие на него силы, когда давление при написании действует на пишущий наконечник 42 и перестает на него действовать. В ответ на такие силы амортизирующий элемент 120 производит смещающую силу, действующую на пишущий наконечник 42 в противоположном направлении через картридж 40, обеспечивая пользователю определенное чувство пишущего инструмента 10. Отверстие 22 дистального конца выполнено таким образом, чтобы иметь минимальный зазор между стенками отверстия 22 и пишущим наконечником 42, для того чтобы предотвращать отклонение пишущего наконечника 42 от продольной оси А-А. Более того, поскольку проксимальный торец 50 картриджа предпочтительно вводится во втулку 130, отклонение или качание картриджа 40 (движение перпендикулярно продольной оси А-А) в дальнейшем предотвращается.

Предпочтительно, чтобы пишущий инструмент 10 собирался таким образом, чтобы существовала небольшая предварительная нагрузка на амортизирующий элемент 120 таким образом, чтобы буртик 60 картриджа 40 постоянно давил на выступы 70 корпуса 12. Поэтому, когда пишущий инструмент 10 не используется, амортизирующий элемент 120 обеспечивает сдвигающую силу, действующую на картридж 40 и пишущий наконечник 42 в осевом направлении по продольной оси А-А по направлению к дистальному пишущему концу 20. Это помогает пользователю избежать чувства потери во время использования пишущего инструмента 10. Более того, такая предварительная нагрузка на амортизирующий элемент 120 обеспечивает то, что картридж 40 постоянно надавливает на втулку 130 (предпочтительно буртик 136), дополнительно обеспечивая то, что картридж 40 не отделяется от втулки 130.

Другие варианты осуществления настоящего изобретения могут позволить пользователю изменять величину предварительной нагрузки на амортизирующий элемент 120. Например, в предпочтительном варианте осуществления торцевая заглушка 100 может быть присоединена к корпусу 12 с помощью резьбового соединения, позволяющего пользователю увеличивать или уменьшать величину предварительной нагрузки на амортизирующий элемент 120 путем увеличения или уменьшения величины, на которую торцевая заглушка 100 вводится в отверстие 32 проксимального конца корпуса. Чем больше торцевая заглушка 100 вводится в отверстие 32 проксимального конца корпуса, тем большее сжатие испытывает амортизирующий элемент 120 от выступов 70, надавливающих на буртик 60 картриджа, вследствие уменьшенного расстояния между выступами 70 и дистальным торцом 124 амортизирующего элемента 120.

В предпочтительном варианте осуществления амортизирующий элемент 120 может иметь форму пружины. Следует отметить, что геометрическая конфигурация амортизирующего элемента 120 зависит от материала, используемого для выполнения амортизирующего элемента 120 и требуемой жесткости пружины. После того как материал был выбран и модуль изгиба материала был определен, геометрия амортизирующего элемента 120 может быть выбрана таким образом, чтобы обеспечить требуемую жесткость пружины (отношение силы к расстоянию, на которое сжимается пружина) для амортизирующего элемента 120. Поэтому реальный модуль изгиба материала, используемого для компоновки амортизирующего элемента 120, не критичен для настоящего изобретения. Увеличивая и уменьшая толщину и изменяя форму поперечного сечения и ориентацию витка пружины, можно регулировать жесткость пружины. Способ, с помощью которого можно выполнить амортизирующий элемент 120, хорошо известен в данной области техники. В предпочтительном варианте осуществления жесткость материала и конфигурация амортизирующего элемента 120 выбирается таким образом, чтобы обеспечить требуемую жесткость пружины приблизительно 0,45 кг/мм. Обычно предпочтительна жесткость пружины приблизительно не менее 0,10 кг/мм и/или не более чем 1 кг/мм. Однако могут использоваться другие жесткости пружины без отхода от сущности и объема настоящего изобретения.

Если требуется, амортизирующий элемент 120 в форме пружины 120' может быть дополнительно сконструирован таким образом, чтобы иметь изменяемую жесткость пружины, как показано на Фиг.8. Таким образом, изменение жесткости пружины, когда пользователь сжимает амортизирующий элемент 120, увеличивается нелинейно (тогда как стандартная пружина имеет жесткость пружины, которая обычно увеличивается линейно). Изменяемая жесткость пружины может быть достигнута любым из многочисленных способов, известных специалистам в данной области техники. Например, цилиндрическая пружина с изменяемыми расстояниями А, В и С между смежными витками пружины может обеспечивать изменяемую жесткость пружины. Когда пружина сжата, витки последовательно достигают нижнего уровня, начиная с витков, которые расположены ближе друг к другу. Каждый раз, когда смежные витки достигают нижнего уровня, общая жесткость цилиндрической пружины увеличивается. Таким образом, когда пользователь прижимает пишущий наконечник 42 к подложке с увеличивающимся давлением, пружина оказывает увеличенное сопротивление силе давления пользователя. Таким образом, может быть подавлено или исключено чрезмерное сжатие пружины. Более того, увеличение давления обеспечивает пользователю обратную связь и может напоминать пользователю о том, что надо применить меньшее давление на пишущий наконечник 42.

В одном варианте осуществления корпус 12 выполнен из прозрачного материала, позволяющего видеть амортизирующий элемент 120 торцевой заглушки 100. Это усиливает визуальный эффект пишущего инструмента 10.

Чтобы упростить изготовление и сборку, а также уменьшить число подвижных частей, торцевая заглушка 100 и амортизирующий элемент 120 могут быть выполнены как одно целое с помощью процесса инжекционного формования. Амортизирующий элемент 120 такого варианта осуществления выполняется поэтому таким образом, чтобы он мог быть выполнен с помощью процесса инжекционного формования, как описывается далее.

В данной области техники хорошо известно, что чрезвычайно трудно изготовить точную витую цилиндрическую пружину методом инжекционного формования. Образуемые контуры слишком сложны и не поддаются формованию в пресс-формах, которые разделяют по плоскости сопряжения. Точная витая цилиндрическая пружина, получаемая с помощью инжекционного формования, обычно повреждается, когда пружина вынимается из пресс-формы, из-за сложности пресс-формы. Например, как показано на Фиг.6, витая цилиндрическая пружина имеет надрезы 510. Эти надрезы 510 препятствуют легкому извлечению витой цилиндрической пружины из инжекционной формовочной полости.

Амортизирующий элемент 120 согласно предпочтительному варианту осуществления настоящего изобретения выполняется таким образом, чтобы не иметь надрезов, которые бы препятствовали извлечению амортизирующего элемента 120 из пресс-формы. Как видно на Фиг.4 сформованная торцевая заглушка 100 имеет четкую разделительную плоскость Х-Х. Каждая половина амортизирующего элемента 120 вдоль разделительной плоскости Х-Х состоит из пружинных сегментов 122, причем каждый пружинный сегмент 122 обычно имеет форму половины тора, предпочтительно с D-образной формой поперечного сечения. Как видно из вида сверху амортизирующего элемента 120 (Фиг.3), вдоль пружинных сегментов 122 нет надрезов, которые присутствовали бы в реальной витой цилиндрической пружине. На виде сверху амортизирующего элемента 120 видно, что это приводит к зигзагообразной форме амортизирующего элемента 120.

Пример формовочного оборудования, которое может быть использовано для формования торцевой заглушки 100, показан на Фиг.7. Материал, из которого формуется торцевая заглушка 100 с амортизирующим элементом 120, может быть сформован инжекционным формованием в половинках 300 и 302 пресс-формы, как показано на Фиг.7. Каждая половинка 300 и 302 пресс-формы имеет полость 310 внешнего торцевого колпачка, полость 312 внутренней части, полость 314 втулки (если предусматривается втулка) и полости 320 пружинных сегментов. Полости пружинных сегментов 320 каждой половинки пресс-формы не соединяются друг с другом. Половинки 300 и 302 пресс-формы имеют также полости 352 штифта, которые позволяют вставлять штифт 350 между половинками 300 и 302 пресс-формы, когда половинки 300 и 302 сопрягают вместе для сохранения внутренней конфигурации торцевой заглушки 100.

Когда половинки 300 и 302 пресс-формы сопрягаются, соответствующие полости 310 внешнего торцевого колпачка, полости 312 внутренней части и полости 314 втулки выравниваются друг с другом, и торцы каждой полости 320 пружинного сегмента первой половинки 300 пресс-формы выравниваются с торцами двух смежных полостей 320 пружинного сегмента второй половинки 302 пресс-формы. Штифт 350 вставляется, чтобы образовать отверстия 132 и 134 и буртик 136 во втулке 130 и чтобы образовать внутреннюю часть пружинного элемента 122. Расплавленный или текучий материал вводится в пресс-форму и охлаждается или затвердевает, в зависимости от используемого материала. Сформованная торцевая заглушка 100 затем извлекается из пресс-формы.

Торцевая заглушка 100 может изготавливаться из SAN (стиролового акрилонитрила), термопластического полимера. Однако также могут быть использованы многие другие материалы, включая другие термопластики, такие как ABS, Styrene (стирол), Acetal, поликарбонат или наполненные материалы. Желательные характеристики материала, используемого для формования торцевой заглушки 100, включают в себя возможность использования материала в технологических процессах массового производства, таких как процессы инжекционного формования, а также относительно высокий модуль изгиба или жесткости. Предпочтительно, если материал обладает модулем изгиба свыше примерно 100000 фунтов на квадратный дюйм. Было определено, что материалы, имеющие модуль изгиба ниже этой величины для практических целей слишком гибкие, чтобы быть использованными для выполнения амортизирующего элемента 120. Более того, хотя теоретически не существует верхнего предела для модуля изгиба, который можно было бы использовать, отмечено, что модуль изгиба около 500000 фунтов на квадратный дюйм обычно является верхним пределом, определенным для большинства термопластических полимеров.

Другие способы изготовления торцевой заглушки 100 включают в себя стереографическую литографию или механическую обработку форм заготовок.

В другом предпочтительном варианте осуществления амортизирующий элемент 120 дополнительно содержит ограничивающие движение выступы 400, показанные на Фиг.9 и 10, ограничивающие сжимание, которое может выполнить амортизирующий элемент 120. Ограничивающие движение выступы 400 предотвращают чрезмерное сжимание амортизирующего элемента 120, которое может привести к поломке или остаточной деформации амортизирующего элемента 120, особенно если амортизирующий элемент 120 выполняется из материала (такого как пластик), который может затвердевать или другим образом деформироваться. Каждый ограничивающий движение выступ 400 имеет дистальный торец 402 и проксимальный торец 404. Дистальный торец 402 предпочтительно слегка вогнут, в то время как проксимальный торец 404 предпочтительно является слегка выпуклым (хотя приемлема и обратная конфигурация, как и другие конфигурации или отсутствие кривизны на торцах). После того как амортизирующий элемент 120 сжимается до определенной степени, дистальный торец 402 каждого ограничивающего движение выступа 400 упирается в проксимальный торец 404 смежного ограничивающего выступа 400, предотвращая дальнейшее сжимание амортизирующего элемента 120. Этот вариант осуществления также может быть получен с помощью процесса инжекционного формования, описанного выше, с добавлением полостей выступов, ограничивающих движение, в половинках 300 и 302 пресс-формы.

Как вариант, для того, чтобы задерживать или препятствовать движению амортизирующего элемента до самого нижнего уровня, может быть установлен стопорный элемент 500. Стопорный элемент 500 предпочтительно выполняется отдельно от амортизирующего элемента. На примере варианта осуществления, представленном на Фиг.11-12, стопорный элемент 500 имеет форму стопорного штифта, проходящего внутри продольного канала 502, 504, 506 через амортизирующий элемент 120, торцевую заглушку 100 и втулку 130. Стопорный элемент предпочтительно имеет торец или головку 510 увеличенного диаметра у дистального торца 512, размер которого позволяет упираться в проксимальный торец 52 картриджа 40. Торец 510 увеличенного диаметра также может быть выполнен таким образом, чтобы упираться в буртик 514 внутри втулки 130 для ограничения расстояния, на которое стопорный элемент 500 может быть вставлен через продольный канал 502, 504, 506 по причинам, которые будут понятны. Стопорный элемент 500 выполняется таким образом, чтобы стопорный элемент 500 не влиял на сжатие амортизирующего элемента 120 в начале сжатия амортизирующего элемента 120. Однако когда амортизирующий элемент 120 сжимается на заданную величину, стопорный элемент 500 начинает действовать и затрудняет или препятствует дальнейшему сжатию амортизирующего элемента 120.

В варианте осуществления, представленном на Фиг.11 и 12, стопорный элемент 500 начинает действовать только после достижения заданной величины сжатия амортизирующего элемента 120, причем стопорный элемент короче, чем амортизирующий элемент 120, который находится в несжатом состоянии. Таким образом, когда длина амортизирующего элемента 120 сокращается так, чтобы по существу быть равной длине стопорного элемента 500, стопорный элемент 500 может воздействовать на дальнейшее сжатие амортизирующего элемента 120. Разница в длине между стопорным элементом 500 и амортизирующим элементом 120, таким образом, определяет длительность или степень, до которой амортизирующий элемент эффективен до того, как на него начинает влиять или воздействовать стопорный элемент 500. Разница в длине выбирается на основании ряда факторов, известных специалистам в данной области техники, таких как жесткость пружины, материал и/или конфигурация амортизирующего элемента 120. Степень или расстояние, на которое стопорный элемент 500 воздействует на функционирование амортизирующего элемента 120, может быть определена на основе субъективных предпочтений пользователя. Таким образом, если требуется пишущий инструмент 10 с очень маленькой амортизацией, то стопорный элемент 500 может быть выполнен так, чтобы воздействовать на амортизирующий элемент 120 очень быстро после сжатия амортизирующего элемента 120. Как видно из варианта осуществления, представленного на Фиг.11 и 12, для достижения очень маленькой амортизации разница в длине между стопорным элементом 500 и амортизирующим элементом 120 минимальная. Другим фактором при определении степени или расстояния, на которое стопорный элемент 500 воздействует на амортизирующий элемент 120, может быть предел текучести пружины. В частности, стопорный элемент 500 может быть выбран и сконструирован таким образом, чтобы взаимодействовать с амортизирующим элементом 120 для предотвращения превышения предела текучести амортизирующего элемента 120.

В варианте осуществления изобретения, представленном на Фиг.11 и 12, активизация стопорного элемента 500 достигается путем создания зазора 516 в торцевой заглушке 100 между проксимальным торцом 518 стопорного элемента 500 и закрытым торцом 520 канала 506 внутри втулки 130, когда амортизирующий элемент 120 находится в несжатом, нейтральном, исходном положении (то есть не приведенным в действие прижатием картриджа 40 к подложке). Торец 510 увеличенного диаметра стопорного элемента 500 опирается на буртик 514, как отмечено выше, чтобы предотвратить упор проксимального торца 518 в закрытый торец 520 канала 506, когда амортизирующий элемент 120 не приведен в действие (то есть не сжат). Зазор 516 позволяет сжимать амортизирующий элемент 120 до заданной величины, прежде чем амортизирующий элемент 120 не будет сжат до длины стопорного элемента 500. После сжатия амортизирующего элемента 120 до заданной величины проксимальный торец 518 стопорного элемента 500 будет контактировать с закрытым торцом 520 канала 506 внутри втулки 130 для сдерживания или предотвращения дальнейшего сжатия амортизирующего элемента 120.

Размеры и материалы амортизирующего элемента 120, стопорного элемента 500 и зазора 514 выбираются таким образом, чтобы достичь желаемой области сжатия амортизирующего элемента 120 до достижения нижнего уровня (то есть до того, как стопорный элемент 500 не будет воздействовать на сжимаемость амортизирующего элемента 120). В одном из вариантов осуществления зазор 516 приблизительно равен 1 мм в длину. Поскольку выбор длины зазора 516 влияет на степень или величину, на которую стопорный элемент 500 воздействует на функционирование амортизирующего элемента 120, такой выбор может быть основан на выборе пользователя и/или инженерных аспектах, как было описано выше, в основном по отношению к определению воздействия стопорного элемента 500 на амортизирующий элемент 120. Если стопорный элемент 500 выполняется из относительно жесткого материала, то когда проксимальный торец 518 стопорного элемента 500 контактирует с закрытым торцом 520 канала 506, дальнейшее сжатие амортизирующего элемента 120, по существу, предотвращается. Однако стопорный элемент 500 может быть выполнен из материала, который имеет некоторую степень упругости, так что возможно дальнейшее сжатие амортизирующего элемента 120, даже после контакта проксимального торца 518 стопорного элемента 500 с закрытым торцом 520 канала 506. Например, стопорный элемент может быть выполнен из упругого, или сжимаемого, или эластомерного, или эластомерно-подобного материала, такого как резина, или термопластические эластомеры, или вспененные материалы. Конечно, если требуется очень маленькое дальнейшее сжатие после того, как стопорный элемент 500 становится эффективным, тогда стопорный элемент 500 может быть выполнен из негибкого или из неэластомерного материала, такого как железный или керамический материал.

Как отмечалось выше, проксимальный торец 50 резервуара 52 с пишущим веществом может быть выполнен с отверстием 54 для вентилирования резервуара 52 с пишущим веществом. Таким образом, если проксимальный торец 50 резервуара 52 с пишущим веществом упирается в стопорный элемент 500, то стопорный элемент 500 предпочтительно выполняется таким образом, чтобы также обеспечить вентилирование. Как показано на Фиг.12, в торце 510 большего диаметра стопорного элемента 500 могут быть выполнены фаски 520. Таким образом, вентилирование резервуара 52 с пишущим веществом может также выполняться через стопорный элемент 500.

Согласно одной из особенностей настоящего изобретения, в примере пишущего инструмента, описанном здесь, амортизирующий элемент 120 и торцевая заглушка 100 предпочтительно выполняются как одно целое друг с другом. Во время выполнения торцевой заглушки 100 с амортизирующим элементом 120, выполняемых как одно целое, по меньшей мере, один из этих элементов выполняется из формовочного материала. Таким образом, амортизирующий элемент 120 и торцевая заглушка 100 являются неразъемными и действуют как один элемент после завершения процесса формования, не требуя дальнейшей сборки или присоединения друг к другу до использования при сборке пишущего инструмента.

В ряде примеров может быть желательным иметь амортизирующий элемент, выполненный из материала, отличающегося от материала торцевой заглушки. Настоящее изобретение может быть использовано для выполнения торцевой заглушки, составляющей единое целое с амортизирующим элементом, в которой амортизирующий элемент выполняется из материала, отличающегося от материала торцевой заглушки. Например, в другом предпочтительном варианте осуществления торцевая заглушка 100 может быть выполнена из термопластика, такого как SAN, с амортизирующим элементом 120, выполненным из другого формуемого материала, с помощью состоящего из двух частей формовочного процесса, такого как процесс «двойного впрыска» или процесса «длительного формования», каждый из которых хорошо известен в данной области техники. Амортизирующий элемент 120 может быть также изготовлен из неформуемого материала, такого как металл, и выполняться в виде одного целого с торцевой заглушкой 100 с помощью процесса формования со вставками (insert molding) или длительного формования (overmolding). После формования торцевой заглушки 100 и амортизирующего элемента 120, торцевая заглушка 100 и амортизирующий элемент 120 становятся неразъемными и действуют как один элемент, не требующий дальнейшей сборки или присоединения друг к другу до использования при сборке пишущего инструмента 10. В другом предпочтительном варианте осуществления торцевая заглушка 100 изготавливается из неформовочного материала и выполняется как одно целое с амортизирующим элементом 120, причем амортизирующий элемент 120 изготавливается из формуемого материала.

Другие дополнительные признаки могут быть добавлены к пишущему инструменту 10 без отхода от сущности и объема настоящего изобретения. Например, в предпочтительном варианте осуществления к корпусу 12 добавляется захватывающий элемент 210, помогающий пользователю при захвате инструмента 10. Также, когда пишущий инструмент не используется, для закрытия отверстия 22 дистального пишущего конца и пишущего наконечника может быть предусмотрен колпачок 220. Однако такие дополнительные особенности, хотя и желательны, но необязательны для практического использования настоящего изобретения.

Настоящее изобретение не ограничивается только предпочтительными вариантами осуществления и средством сборки, описанным выше. Например, амортизирующий элемент настоящего изобретения может быть выполнен как одно целое с другим элементом пишущего инструмента 10, таким как корпус 12 или передний носовой конус, вместо торцевой заглушки 100, как описано в вышеупомянутом предпочтительном варианте осуществления. Другие варианты осуществления настоящего изобретения могут использовать амортизирующий элемент, который растягивается во время письма, а не сжимается, как описано выше в предпочтительном варианте осуществления. В качестве другого примера, другие варианты осуществления пишущего инструмента 10 могут быть собраны путем вставления картриджа 40 через дистальный торец 20 корпуса 12, так же как для вариантов осуществления с разъемным передним носовым конусом.

Будет понятно, что эти особенности являются отдельными и независимыми особенностями настоящего изобретения, по меньшей мере, каждая по отдельности, имеющая уникальные выгоды, которые желательны, но не критичны, для настоящего изобретения. Будет также понятно, что особенности, описанные в связи с одним вариантом осуществления, обычно могут быть применены для другого варианта осуществления, будучи или нет явно определимыми. Различные особенности, описанные в настоящем изобретении, могут быть использованы по одиночке или в их комбинации. Поэтому настоящее изобретение не ограничивается только вариантами осуществления, специально описанными здесь.

Хотя предшествующее описание и чертежи представляют предпочтительные варианты осуществления настоящего изобретения, будет понятно, что различные добавления, модификации и замены могут быть сделаны в нем без отхода от сущности и объема настоящего изобретения, как определяется в прилагаемой формуле изобретения. В особенности будет ясно для специалистов в данной области техники, что настоящее изобретение может быть воплощено в других конкретных формах, конструкциях, компоновках, пропорциях и с другими элементами, материалами и компонентами без отхода от сущности и объема его существенных особенностей. Специалист в данной области поймет, что изобретение может быть использовано со многими модификациями конструкции, компоновки пропорций, материалов и компонентов, или иначе используемыми при практическом использовании изобретения, которые индивидуально адаптируются для конкретных условий и рабочих требований без отхода от принципов настоящего изобретения. Раскрытые в настоящее время варианты осуществления поэтому должны рассматриваться во всех отношениях как иллюстративные, но не ограничивающие, причем сущность и объем изобретения определяется прилагаемой формулой изобретения и не ограничивается предшествующим описанием.

Реферат

Пишущий инструмент содержит корпус, который имеет проксимальный конец с проксимальным отверстием и дистальный конец, который имеет отверстие пишущего конца, противоположное проксимальному концу, картридж с пишущим веществом, который расположен в корпусе и имеющий пишущий наконечник, который выходит из упомянутого отверстия пишущего конца, и проксимальный торец, торцевую заглушку в проксимальном отверстии, и амортизирующий элемент, который выполнен как одно целое и как одна деталь с торцевой заглушкой, при этом амортизирующий элемент упирается в проксимальный торец картриджа с пишущим веществом, а торцевая заглушка прикреплена к проксимальному отверстию корпуса с помощью регулируемого резьбового соединения. Использования данной группы изобретений позволяет обеспечить быструю сборку пишущего инструмента при простоте его изготовления. 7 н. и 12 з.п. ф-лы, 15 ил.

Комментарии