Полимерная композиция, включающая полифениленовый эфир и полиамид - RU2076122C1

Код документа: RU2076122C1

Чертежи

Описание

Изобретение относится к новой композиции из термопластических смол. Более конкретно, изобретение относится к композиции из термопластических смол, содержащей полиамид, полифениленовый эфир (впоследствии обозначаемый в некоторых местах просто как "ПФЭ"), а также в качестве третьего компонента - либо гидрированный блоксополимер стирола и бутадиена со среднечисловым молекулярным весом не более 300000, состоящий из по меньшей мере одного блока полистирола и по меньшей мере одного блока полибутадиена и имеющий степень этиленовой ненасыщенности не выше 20% и содержание стирола от 30 до 70 мас. либо смесь гидрированного блоксополимера с диеновым блоксополимером, состоящим из по меньшей мере одного полистирола и по меньшей мере одного блока полибутадиена и имеющего содержание стирола от 30 до 70 мас. указанные три компонента композиции образуют смесь однородных дисперсионных морфологических свойств. Указанная композиция обладает отличной термической стабильностью и имеет отличный баланс сопротивления тепловым деформациям, обладает хорошим сопротивлением ударным нагрузкам, воздействию нефтяных сред, хорошей жесткостью и другими механическими свойствами. Подобные композиции могут с успехом использоваться в качестве конструкционных автомобильных материалов, а также в электропромышленности и электронной промышленности.

Полиимидные смолы обладают хорошей механической прочностью, сопротивлением воздействию масел и нефти (масло- и нефтестойкостью), хорошей износостойкостью по отношению к истиранию, термической стойкостью и т.п. и их используют в больших объемах в качестве одного из наиболее типичных конструкционных пластических материалов. Однако полиамидные смолы имеют и ряд недостатков, заключающихся в том, что они уступают другим пластическим материалам в отношении таких свойств, как стабильность размеров, способность противостоять поглощению влаги, сопротивление тепловым деформациям при значительных нагрузках, сопротивление ударным нагрузкам в сухом состоянии и т.п.

С другой стороны, смолы на основе полифениленового эфира обладают отличной стабильностью размеров, хорошими электрическими свойствами, большим сопротивлением тепловым деформациям при значительных нагрузках, водостойкостью и т.д. Эти смолы широко используются в виде смесей с полистирольными смолами в качестве промышленных композиций. Однако смолы на основе полифениленового эфира обладают рядом существенных недостатков, заключающихся в том, что они уступают остальным пластическим материалам в отношении нефтестойкости и текучих свойств при формовании.

Соответственно, смешивание обоих видов указанных смол предпринималось в качестве попытки достичь наиболее эффективного сочетания свойств, присущих каждому из видов смол, при компенсации конкретных недостатков. В результате подобных попыток был предложен ряд композиций. Например, совокупность смол, получаемая в результате простого смешивания, в частности смешивания в расплаве обоих смол описана в патентах США N 3379792 и 4338421. Однако совместимость полиамидных смол и смол на основе полифениленового эфира весьма плоха. Следовательно, получить формованное изделие, обладающее отличными механическими свойствами, в результате использования простой смеси смол невозможно.

Предложена другая композиция, которую получают в результате пластификации в расплаве полиамида, полифениленового эфира и третьего компонента, отличающегося тем, что его молекула содержит (а) двойную или тройную связь углерод-углерод и (б) функциональную группу, например карбоксильную группу или группу ангидрида кислоты; указанное соединение добавляют с целью улучшения совместимости полимеров или же указанную композицию получают в результате дополнительного добавления к полученному модифицированной полимерной композиции каучукоподобного вещества (см. патент США N 4315086). Однако подобные композиции все же являются неудовлетворительными в отношении ударной прочности. Кроме того, поскольку термостабильность композиции недостаточна, указанная композиция обладает еще и недостатком, состоящим в том, что ударная прочность еще дополнительно значительно уменьшается в процессе пребывания композиции в формовочной машине.

В соответствии с имеющимся уровнем техники известна также композиция, получаемая в результате добавления в качестве агента, способствующего совместимости полимеров, сополимера стирольного производного и α,β-ненасыщенного ангидрида дикарбоновой кислоты к смеси полифениленового эфира и полиамида, после чего к полученной таким образом композиции добавляют дополнительно каучукоподобное вещество в качестве средства для увеличения ударостойкости; эта композиция описана в патенте США N 4339376. Однако в описании указанного патента содержится только общее описание ряда различных веществ, используемых в качестве каучукоподобной добавки. Отсутствуют описания морфологических свойств и размера частиц полифениленового эфира, полиамида и эластомерного компонента. Далее, физические свойства композиций, описанных в указанном патенте, не всегда достаточно удовлетворительны.

Согласно имеющемуся уровню техники известна еще одна композиция, которая содержит смолообразную смесь гидрогенизированного блоксополимера, содержащего звенья особого моноалкенилароматического соединения и звенья особого производного сопряженного диена, в котором 80% или более всех двойных связей гидрогенизированы, полиамида и поли(ариленового)эфира. По меньшей мере два компонента из указанной смеси полимеров образуют однородную взаимопроникающую сшитую структуру, в которой отдельные фазы, по меньшей мере частично взаимопроникающие, связаны друг с другом (патент США N 4085163). Эта смесь смол обладает полностью отличной морфологией по сравнению с морфологией смеси согласно настоящему изобретению, описанной ниже. Далее, смесь смол не всегда обладает в достаточной степени повышенной ударной прочностью, способностью противостоять тепловому воздействию, жесткостью и т.п.

Еще одна композиция из смол, включающая полиамид, полифениленовый эфир, полифениленовый эфир, модифицированный ацильной группой, и этиленстирольный/бутиленовый каучук, описана в патенте США N 4600741. Однако в описании указанного патента отсутствует упоминание о морфологии и размере частиц полифениленового эфира, полиамида и эластомерного компонента. Далее, композиция согласно указанному патенту не обладает желаемым балансом между механическими свойствами и формовочными качествами.

Еще одна композиция многофазной структуры, содержащая алифатический полиамид, полифениленовый эфир и бутиленстирольный/этиленстирольный эластомер, предложена в описании японской патентной заявки N 62273254. В описании этого изобретения, однако, содержится только общее упоминание о содержании винилароматического компонента в эластомере, который представляет собой гидрогенизированный блок-сополимер, а также о вязкости его раствора. В соответствии с настоящим изобретением невозможно предположение о том, что только в результате нахождения содержания винилароматического производного и молекулярного веса гидрогенизированного блок-сополимера в определенных пределах удается достигнуть специфические характеристики дисперсионной структуры, в результате наличия которых могут быть улучшены физические свойства композиции. Кроме того, в указанной композиции не удается достигнуть значительного улучшения ударостойкости и жесткости.

Как становится ясно из приведенных выше данных, все известные согласно имеющемуся уровню техники композиции, содержащие полиамид и полифениленовый эфир, имеют ряд недостатков в физических свойствах. До настоящего времени не удалось разработать композицию на основе указанных смол, которая обладала бы отличными свойствами в отношении ударной прочности, сопротивления тепловым деформациям и жесткости и в которой достигался бы хороший баланс физических свойств.

В большинстве случаев композиции из смол расплавляют в формовочном устройстве, формуют и выпускают для практического использования. Следовательно, исключительно важна с промышленной точки зрения разработка композиции, которая обладала бы термической стабильностью, которая гарантировала бы, что свойства композиции из смол, в особенности ударная прочность, не ухудшались в процессе пребывания композиции в формовочном устройстве.

Авторами изобретения проведены обширные исследования с точки зрения разработки композиции из термопластических смол, которая обладала бы отличной термической стабильностью в соответствии с приведенными выше соображениями, имея при этом хороший баланс физических свойств. Данная цель может быть достигнута посредством использования композиции, содержащей определенную пропорцию полиамида, полифениленового эфира и в качестве упрочняющего агента либо определенный гидрогенизированный блоксополимер, либо смесь определенного гидрогенизированного блоксополимера с диеновым блоксополимером, причем указанная композиция должна обладать определенной дисперсионной морфологией в отношении указанных компонентов. Изобретение осуществлено на основе описанного выше нового решения.

Таким образом, целью изобретения является разработка композиции из термопластической смолы или смеси смол, включающей полиамид и полифениленовый эфир, причем указанная композиция должна обладать отличной термической стабильностью и иметь хорошее соотношение различных свойств, таких как сопpотивление тепловым дефоpмациям, ударная прочность, нефте- и маслостойкость, жесткость и т.п.

В соответствии с изобретением предлагается композиция, включающая полифениленовый эфир и полиамид, отличающаяся тем, что она дополнительно в качестве модифицирующей добавки содержит блок-сополимер, выбранный из группы, состоящей из (I) гидрированного блок-сополимера стирола и бутадиена со среднечисловым молекулярным весом не более 300000, состоящего из по меньшей мере одного блока полистирола и по меньшей мере одного блока полибутадиена и имеющего степень этиленовой ненасыщенности не более 20% и содержание стирола от 30 до 70 мас. и смеси гидрированного блок-сополимера (I) с (II) диеновым блок-сополимером, состоящим из по меньшей мере одного блока полистирола и по меньшей мере одного блока полибутадиена и имеющим содержание стирола от 30 до 70 мас. причем весовое соотношение (II) и (I) в указанной смеси равно от 2:8 до 8:2 при следующем соотношении компонентов композиции, мас.

Полифениленовый эфир 25 70

Полиамид 25 70

Модифицирующая добавка 2 25

при этом полиамид присутствует в виде непрерывной фазы, в которой диспергированы

частицы полифениленоксида со средним размером 0,1 10 мкм,

а модифицирующая добавка присутствует в микродиспеpгированном виде в диспергированной фазе полифенилоксида.

Следовательно, композиция согласно изобретению имеет описанную выше дисперсионную структуру, имеющую значительные структурные отличия от известных композиций, например от композиции согласно патенту США N 4085163, в которой образуется частично однородная взаимопроникающая сшитая структура.

В качестве гомополимеров полифениленового эфира композиция содержит поли(2,6-диметил-1,4-фениленовый) эфир или сополимер 2,6-диметилфенола с 2,3, 6-триметилфенолом.

Как в случае использования гомополимера, так и в случае использования сополимера используют полифениленовый эфир, имеющий степень полимеризации, соответствующую наличию характеристической вязкости, лежащей в пределах от 0,30 до 1,5, предпочтительно в пределах от 0,4 до 1,0 (значение [η], определенное в растворе хлорофоpма при 30oC).

Что касается полиамида, который используют в композиции согласно изобретению, то можно использовать любой полиамид, содержащий связи типа

В число примеров пригодных для целей изобретения полиамидов входят поликапроамид (нейлон-6), полигексаметиленадипамид (нейлон-66), полигексаметиленсебацинамид (нейлон-610)полигексаметилендодециламид (нейлон-612), полиундеканамид (нейлон-11), полидодеканамид (нейлон-12), полиамид, полученный в результате реакции терефталевой кислоты с гексаметилендиамином; полиамид, полученный в результате реакции адипиновой кислоты с м-ксилилендиамином; полуароматический полиамид, полученный в результате реакции терефталевой кислоты, адипиновой кислоты и гексаметилендиамина; сополиамид, содержащий по меньшей мере два различных типа полиамидных звеньев из числа указанных выше полиамидов, и их смеси. Из перечисленных полиамидов наиболее предпочтительными являются нейлон-6, нейлон-66, нейлон-610, сополимер нейлона-6 и нейлона-66, а также полуароматический полиамид, полученный в результате реакции терефталевой кислоты, адипиновой кислоты и гексаметилендиамина. Далее, согласно изобретению полиамид должен иметь степень полимеризации, соответствующую характеристической вязкости в пределах от 2,0, до 6,0, предпочтительно в пределах от 2,3 до 4,5 (относительная вязкость ηr 1 мас./объем, раствор 95,5 мас. серной кислоты, температура 25oC).

Необходимо, чтобы блок-сополимеp согласно изобретению был полностью микродиспеpгирован в фазе полифениленового эфира, которая содержится в композиции в качестве дисперсионной фазы. Соответственно, необходимо, чтобы блок-сополимер представлял собой каучукоподобное вещество, имеющее более высокое сродство к полифениленовому эфиру, чем полиамид.

Блок-сополимер композиции согласно изобретению принадлежит к группе, состоящей из (I) гидрогенизированного блок-сополимера и смеси гидрогенизированного блок-сополимера с диеновым блок-сополимером (II).

Гидрогенизированный блок-сополимер (I), который в дальнейшем часто будет указан под сокращенным наименованием

"блок-НТR", состоит из по меньшей мере

одного блока полистирола и по меньшей мере одного блока полибутадиена. Блок полибутадиена имеет степень этиленовой ненасыщенности не свыше 20%

Гидрогенизированный блок-сополимер имеет содержание

стирола в пределах от 30 до 70 мас. и среднечисловой молекулярный вес, не превышающий 300000. Более предпочтительным является гидрогенизированный

блок-сополимер (I), имеющий среднечисловой

молекулярный вес в пределах от 45000 до 300000, в котором содержание стирола и среднечисловой молекулярный вес удовлетворяют следующему соотношению:

где М представляет собой среднечисловой молекулярный вес гидрогенизированного блок-сополимера (α), а S представляет собой содержание стирола в гидрогенизированном блок-сополимере (I).

Наиболее предпочтительным является гидрогенизированный блок-сополимер (I), имеющий

содержание стирола в пределах от 33 до 60 мас. и

среднечисловой молекулярный вес в пределах от 50000 до 200000, для которого содержание стирола и среднечисловой молекулярный вес удовлетворяют

следующему соотношению:

где М представляет собой среднечисловой молекулярный вес гидрогенизированного блок-сополимера (I), а S представляет собой содержание стирола в гидрогенизированном блок-сополимере (I).

Гидрогенизацию полибутадиенового блока необходимо осуществлять до такой степени, чтобы этиленовая ненасыщенность полимерного блока имела степень, не превышающую 20% В том случае, когда степень этиленовой ненасыщенности отмеченного выше олефинового производного не превышает 20% гидрогенизацию проводить не требуется. Соответственно, термин "гидрогенизированный блок-сополимер" в том варианте, в котором он использован в описании настоящего изобретения, включает и блок-сополимеры, которые не подвергались гидрогенизации, но которые имеют степень этиленовой ненасыщенности, не превышающую 20% В том случае, когда степень этиленовой ненасыщенности превышает 20% термическая стабильность композиции понижается настолько, что при формовании композиции при жестких температурных условиях ударная прочность продукта в значительной степени снижается.

В качестве катализатора, который можно использовать для указанной выше гидрогенизационной обработки, известны, например, такие катализаторы, как (1) нанесенные на носитель гетерогенные катализаторы, включающие носитель, например активированный уголь, двуокись кремния, окись алюминия и датомитовую землю, и нанесенный на них металл, например никель, платину, палладий и рутений, а также (2) гомогенные катализаторы, такие как так называемые катализаторы Циглера, в которых используют соль органической кислоты или ацетилацетона таких металлов, как никель, кобальт, железо, титан, хром и т.п. в комбинации с агентом-восстановителем, например алюминийорганическим соединением, а также так называемые органические кислотные соединения, такие как металлоорганические производные рутения, родия и т.п.

На практике гидрогенизированный блоксополимер (I), используемый согласно настоящему изобретению, может быть получен в результате гидрогенизации блоксополиера в инертном растворителе в присутствии катализатора гидрогенизации согласно способу, описанному в опубликованной японской патентной заявке N 42-8704 и 43-6636, а также в поданных японских патентных заявках с открытым описанием N 59-133203 и 60-220147. При гидрогенизации необходимо, чтобы по меньшей мере, например, 80% алифатических двойных связей звеньев сопряженного диена блоксополимера винилароматического соединения и производного сопряженного диена были прогидрогенизированы, так что звенья сопряженного диена структурно превращаются в полимерный блок, содержащий главным образом звенья моноолефинового производного. Что касается ароматических двойных связей в винилароматическом полимерном блоке, состоящем главным образом из звеньев винилароматического производного, и ароматических двойных связей винилароматических звеньев, которые случайным образом связаны с блоком олефинового полимера, состоящего главным образом из звеньев сопряженного диена, вследствие нарушающих регулярность реакций присоединения, которые могут иметь место между олефиновым полимером и винилароматическим производным, то степень гидрогенизации подобных двойных звеньев не ограничивается, однако предпочтительно она не должна превышать 20% Количество негидрогенизированных алифатических двойных связей, содержащихся в гидрогенизированном блоксополимере, может быть определено анализом с использованием инфракрасной спектроскопии, спектроскопии ядерного магнитного резонанса и т.п. методов.

Гидрогенизированный блоксополимер (α) может содержать пластификатор каучука, который обычно используют для обработки каучука. Особенно предпочтительно использовать пластификаторы каучука, которые совместимы с блоком олефинового полимера. Пластификаторы каучука могут представлять собой пластификаторы на основе минеральных масел, известные под названием масла для наполнения или обработки резин, которые обычно используют для мягчения резин, увеличивая объем резин и улучшая их работоспособность. Подобные пластификаторы каучука представляют собой смесь соединений, имеющих ароматическое кольцо, соединений, имеющих нафталиновые кольца, и соединений, имеющих парафиновые кольца (например, "Diana Process Oil" материал, опубликованный "Идемицу Косан Компани Лимитед", Япония, в "Справочнике резиновой промышленности"(Rubber Industry Handbook) с. 284-285, изданном 15 ноября 1973 г. обществом резиновой промышленности в Японии). Пластификаторы каучука на основе минеральных масел, в которых 50% или более общего количества атомов углерода относятся к атомам углерода парафиновых цепей, называют "пластификаторами парафинового типа"; те, в которых атомы углерода, содержащиеся в нафталиновых кольцах, составляют от 30 до 45% от общего числа атомов углерода, называют "пластификаторы нафталинового типа"; и те, в которых атомы углерода, содержащиеся в ароматических кольцах, составляют свыше 30% от общего числа атомов углерода, называют "пластификаторами ароматического типа". Что касается использования пластификаторов каучука на основе минеральных масел, согласно настоящему изобретению предпочтительными являются пластификаторы каучука парафинового типа.

При получении гидрогенизированного блоксополимера, содержащего пластификатор каучука парафинового типа, предназначенного для использования согласно настоящему изобретению, в дальнейшем в некоторых местах обозначаемого как "маслонаполненный блок-НТR", можно применять обычный способ, который используют для получения композиций из смол или для получения резиновых композиций. Так, например, производство может предусматривать использование устройств для пластификации в расплаве, таких как одношнековый экструдер, двухшнековый экструдер, смеситель Бэнбери, валки с подогревом, смеситель Брабендера и различные прочие типы пластификаторов. Более конкретно, в предпочтительном варианте способа оба компонента, т.е. гидрогенизированный блоксополимер (I) и пластификатор парафинового типа, предварительно смешивают с использованием смесителя, например специального устройства для перемешивания, и затем подвергают пластификации в расплаве с использованием одношнекового или двухшнекового экструдера.

В том случае, когда используют гидрогенизированный блоксополимер (I), смешанный с пластификатором каучука, достигается значительное увеличение ударной прочности конечной композиции по сравнению со случаем, когда пластификатор не используют. Пластификатор каучука применяют в количестве, составляющем от 10 до 100 мас.ч. на 100 мас.ч. компонента (I). В том случае, если его количество составляет менее 10 мас.ч. желаемый эффект не достигается, а когда его количество превышает 100 мас.ч. могут появляться нежелательные эффекты, например понижения сопротивления тепловым деформациям.

Выше приведено описание для случая, когда используют только гидрогенизированный блоксополимер (I). Однако, как уже отмечалось ранее, согласно изобретению можно также использовать смесь гидрогенизированного блоксополимера (I) с диеновым блоксополимером (II). В этом последнем случае можно использовать гидрогенизированный блоксополимер (I) описанного выше типа.

В данном варианте необходимо, чтобы практически весь диеновый блоксополимер, применяемый в качестве компонента (II), был микродиспергирован в полифениленовом эфире, используемом в качестве дисперсионной фазы. Следовательно, необходимо, чтобы диеновый блоксополимер представлял собой каучукоподобный материал, обладающий более высоким сродством к полифениленовому эфиру, чем к полиамиду. В качестве диенового блоксополимера (II) можно использовать блоксополимер, состоящий из по меньшей мере одного блока полистирола и по меньшей мере одного блока полибутадиена, причем блоксополимер должен иметь содержание стирола в пределах от 25 до 70 мас. Содержание звеньев стирола предпочтительно находится в пределах от 30 до 70 мас. а более предпочтительно в пределах от 35 до 60 мас.

Молекулярная структура диенового блоксополимера (II) не имеет каких-либо конкретных ограничений; он может содержать неразветвленную, разветвленную или радиально разветвленную конфигурацию или возможные их комбинации.

Среднечисловой молекулярный вес диенового блоксополимера лежит в пределах от 50000 до 200000, предпочтительно в пределах от 60000 до 100000.

Доля компонента блоксополимера (II) подбирается таким образом, чтобы общее содержание компонента (I) и компонента (II) лежало в пределах от 2 до 25 мас. из расчета на общий вес композиции и чтобы соотношение количеств компонента (II) и компонента (I) лежало в пределах от 2:8 до 8:2 (имеется в виду весовое соотношение). Общее содержание компонента (II) и компонента (I) предпочтительно лежит в пределах от 5 до 20 мас. из расчета на общий вес композиции, а весовое соотношение количеств компонента (II) к компоненту (I) предпочтительно лежит в пределах от 3:7 до 7:3. В том случае, когда весовое соотношение количеств компонента (II) и компонента (I)составляет меньше 2:8, увеличение прочности линии сваривания мало, а если это соотношение превышает 8:2, плохой становится термическая стабильность.

В композиции согласно настоящему изобретению в том случае, когда компонент (I) используют в комбинации с компонентом (II), значительно увеличивается практическая механическая прочность, например прочность линии сваривания. В общем случае большинство изделий, получаемых инжекционным формованием, на практике имеют линии сваривания. Согласно настоящему изобретению термин "линия сваривания" обозначает линию или поверхность, по которой полимер должен восстанавливать свою целостность и адгезироваться после обтекания препятствия в процессе формования изделия. При изготовлении объемных изделий из термопластических композиций указанные объемные изделия, за исключением тех из них, которые имеют исключительно простую форму, обычно имеют одну или несколько линий сваривания. В общем случае механическая прочность, например ударное сопротивление объемных изделий, имеет наихудшие показатели именно по линии сваривания и, следовательно, практическая прочность изделий сложной формы в значительной мере определяется механической прочностью их сваренных частей.

В случае композиции согласно изобретению, когда в ее состав вводят компонент (II), прочность линии сваривания композиции значительно увеличивается.

Что касается соотношений количеств полиамида, полифениленового эфира и блоксополимера в композиции согласно изобретению, то содержание полиамида лежит в пределах от 25 до 70 мас. предпочтительно в пределах от 30 до 60 мас. содержание полифениленового эфира лежит в пределах от 25 до 70 мас. предпочтительно в пределах от 30 до 60 мас. и содержание блоксополимера лежит в пределах от 2 до 25 мас. предпочтительно в пределах от 5 до 20 мас. из расчета на общий вес композиции.

Далее, что касается дисперсионной морфологии компонентов, необходимо, чтобы полиамидный компонент находился в виде однородной фазы, в которой диспергирован компонент полифениленового эфира таким образом, чтобы образующаяся диспергированная фаза имела средний размер диспергированных частиц в пределах от 0,1 до 10 мкм, предпочтительно в пределах от 0,2 до 5 мкм, и чтобы практически весь компонент блоксополимера был микродиспергирован в дисперсионной фазе компонента полифениленового эфира.

В том случае, когда содержание полиамидного компонента меньше 25 мас. из расчета на общий вес композиции, или содержание компонента полифениленового эфира превышает 70 мас. из расчета на общий вес композиции, вне зависимости от условий смешивания невозможно получить такую дисперсионную морфологию, при которой компонент полиамида содержится в виде однородной фазы, а компонент полифениленового эфира диспергирован в однородной фазе полиамидного компонента. С другой стороны, если содержание полиамидного компонента превышает 70 мас. или содержание компонента полифениленового эфира меньше 25 мас. композиция становится нежелательно неудовлетворительной в отношении сопротивления тепловым деформациям при значительной нагрузке. Блоксополимер вносит свой вклад в улучшение ударного сопротивления, однако в том случае, когда его содержание составляет менее 2 мас. эффект улучшения ударного сопротивления не достигается, а если его содержание превышает 25 мас. понижается механическая прочность композиции.

Как описано выше, в случае, когда гидрогенизированный блоксополимер (I) используют в виде компонента блоксополимера или как часть его, если содержание стирола в нем меньше

25 мас. и/или его среднечисловой молекулярный вес превышает 300000, блоксополимер не может иметься в виде микродиспергированной фазы в дисперсионной фазе полифениленового эфира. Далее, если

количество

винилароматического производного превышает 85 мас. упрочняющее воздействие каучукоподобного материала значительно ослабляется и, соответственно, не может быть достигнута удовлетворительная

ударная

прочность. Предпочтительно, чтобы гидрогенизированный блоксополимер (I) имел содержание ароматического производного в пределах от 25 до 85 мас. и среднечисловой молекулярный вес в пределах от

45000 до

300000 при одновременном соблюдении приведенного выше соотношения

Далее, более предпочтительно, чтобы гидрогенизированный блоксополимер (I) имел содержание стирола в пределах от 33 до 60 мас. и среднечисловой молекулярный в пределах от 50000 до 200000 при одновременном удовлетворении упомянутого выше соотношения

В том случае, если композиция из термопластических смол обладает дисперсионной морфологией, при которой полиамид образует диспергированную фазу, или как полиамид, так и полифениленовый эфир образуют диспергированные фазы, свойства композиции в отношении масло-нефтестойкости, жесткости и сопротивления тепловому воздействию ухудшаются. Далее, если полифениленовый эфир образует диспергированную фазу, имеющую средний размер частиц менее 0,1 мкм, ударная прочность и текучие свойства при формовании композиции из смол ухудшаются, когда, как в случае, когда размер диспергированных частиц превышает 10 мкм, затрудняется образование полифениленовым эфиром стабильной диспергированной фазы в жестких условиях формования. Кроме того, если блоксополимер содержится в фазе полиамида в форме, независимо от фазы полифениленового эфира, сопротивление тепловым деформациям и жесткость композиции в значительной мере уменьшаются.

Добавление небольшого количества модифицированного блоксополимера к композиции согласно изобретению не только ухудшает баланс таких механических средств, как ударное сопротивление и жесткость, но также увеличивает ударную прочность при пониженных температурах (например при -30oC). Как хорошо известно, наличие хорошей ударопрочности при низких температурах является предпочтительным для использования композиции в качестве материала для внешних панелей автомобилей.

Модифицированный блоксополимер, предназначенный для использования, представляет собой блоксополимер, который получают в результате модификации основного немодифицированного блоксополимера, состоящего из по меньшей мере одного блока полистирола и по меньшей мере одного блока полибутадиена, по меньшей мере одним мономером, принадлежащим к группе, состоящей из ненасыщенных дикарбоновых кислот или их производных, таким образом, чтобы остающаяся часть звена мономера прививалась на основной блоксополимер в количестве, составляющем от 0,05 до 5 мас.ч. на 100 мас.ч. основного блоксополимера.

Основной блоксополимер состоит из по меньшей мере одного, предпочтительно по меньшей мере двух, блоков полистирола и по меньшей мере одного блока полибутадиена. Необходимо, чтобы основной блоксополимер имел содержание стирола в пределах от 60 до 97 мас.

Молекулярная структура основного блоксополимера не ограничивается каким-либо отдельным типом. Например, основной блоксополимер может иметь структуру с неразветвленной цепью, структуру с разветвленной цепью, структуру с радиальным разветвлением или комбинацию указанных структур. Далее, можно использовать в комбинации два или большее количество типов основных блоксополимеров, при этом единственным условием является то, чтобы среднее содержание винилароматического соединения находилось в приведенном выше диапазоне.

В числе модифицированных блоксополимеров, которые пригодны в соответствии с настоящим изобретением, предпочтительным является модифицированный блоксополимер, полученный в результате прививки ненасыщенной дикарбоновой кислоты или производного указанной кислоты на звенья сопряженного диена указанного выше основного блоксополимера.

В число примеров ненасыщенных дикарбоновых кислот и их производных входят малеиновая кислота, фумаровая кислота, хлормалеиновая кислота, итаконовая кислота, цис-4-циклогексен-1, 2-дикарбоновая кислота и их ангидриды, сложные эфиры, полуалкиловые сложные эфиры, амиды и имиды. В их числе наиболее предпочтительными являются α,β-ненасыщенные дикарбоновые кислоты и их производные, например малеиновая кислота и малеиновый ангидрид.

Указанные выше ненасыщенные дикарбоновые кислоты или их производные могут использоваться поодиночке или в комбинации.

Роль модифицированного блоксополимера состоит в промотировании микродиспергирования блоксополимера в полифениловом эфире и промотировании образования тонкой дисперсии фазы полифенилового эфира в однородной фазе полиамида. Подобное особое промотирующее воздействие модифицированного блоксополимера на дисперсионную морфологию становится очевидным из следующего наблюдения. ///2 Как следует из результатов наблюдений методом электронной микроскопии, в случае, когда к композиции, не содержащей модифицированного блоксополимера, в которой блоксополимер не является полностью микродиспергированным в дисперсионной фазе полифениленового эфира, а присутствует в агрегированной форме, добавляют небольшое количество модифицированного блоксополимера, достигается наличие желаемой диспергированной морфологии. Однако местонахождение модифицированного блоксополимера в композиции еще не разъяснено. Впрочем, из отмеченного выше механизма воздействия модифицированного блоксополимера очевидно, что он содержится в фазе полифенилового эфира.

Модифицированный блоксополимер обычно добавляют в композицию в количестве от 0,5 до 15 мас.ч. предпочтительно от 1 до 5 мас.ч. на 100 мас.ч. смеси полифенилового эфира, полиамида и модифицирующей добавки.

В том случае, когда количество модифицированного блоксополимера составляет менее 0,5 мас.ч. на 100 мас.ч. смеси полифениленового эфира, полиамида и модифицирующей добавки, улучшение ударной прочности посредством введения указанного сополимера является незначительным. С другой стороны, если его количество превышает 15 мас.ч. понижается способность композиции противостоять тепловым деформациям.

В случае, когда основной блоксополимер модифицированного блоксополимера имеет содержание стирола менее 60 мас. модифицированный блоксополимер не обладает сколь-нибудь значительным воздействием на дисперсионную морфологию. С другой стороны, когда содержание стирола превышает 97 мас. содержание групп ненасыщенной дикарбоновой кислоты или групп ее производного становится менее 0,05 мас.ч. на 100 мас.ч. основного блоксополимера. В этом случае модифицированный блоксополимер также не обладает сколь-нибудь заметным положительным воздействием на дисперсионную морфологию.

Как отмечено выше, в случае, когда содержание групп ненасыщенной дикарбоновой кислоты или групп ее производного в модифицированном блоксополимере составляет менее 0,05 мас.ч. на 100 мас.ч. основного блоксополимера, то модифицированный блоксополимер не обладает сколь-нибудь значительным положительным воздействием на дисперсионную морфологию. С другой стороны, в случае, когда указанное содержание превышает 5 мас.ч. воздействие модифицированного блоксополимера не ухудшается и дальнейшее увеличение указанного содержания экономически невыгодно.

Среднечисловой молекулярный вес модифицированного блоксополимера обычно в лежит в пределах от 50000 до 200000, предпочтительно в пределах от 100000 до 150000.

Среднечисловой молекулярный вес (Mn), как он понимается в рамках настоящего описания, для каждого из компонентов блоксополимеров (α), (β) и (Г) представляет собой значение, полученное результате измерений методом гель-проникающей хроматографии (ГЦХ) с обработкой результатов согласно обычному способу (например, способу, описанному в книге "Основы гель-проникающей хроматографии", изданной издательством Коданше Паблишинг Компани Лимитед, Япония), Калибровочную кривую для метода гель-проникающей хроматографии получают с использованием стандартного полистирола.

Ниже описан предпочтительный вариант получения композиции согласно изобретению.

Композицию согласно изобретению можно получить посредством смешивания расплава полиамида, полифениленового эфира и блоксополимера, возможно дополнительно вместе с модифицированным блоксополимером. Все компоненты могут быть одновременно загружены в смеситель и подвергнуты обработке. В альтернативном варианте можно вначале смешать часть компонента с получением предварительной смеси, после чего предварительную смесь перемешивают с другой предварительной смесью, которую получают отдельно, в результате чего в конце концов получают компоненты согласно изобретению. Согласно еще одному способу, можно вначале смешивать некоторые из компонентов, получая предварительную смесь, которую смешивают с остальными компонентами, получая в результате композицию согласно изобретению.

Кроме того, с точки зрения упрощения способа предпочтительным является получение модифицированного блоксополимера посредством смешивания и осуществления реакции основного блоксополимера и ненасыщенной дикарбоновой кислоты или ее производного в экструдере, причем в экструдер одновременно подают полифениленовый эфир, полиамид и блоксополимер, в результате чего получают композицию согласно изобретению в одну стадию.

Далее, при смешивании в расплаве можно использовать модификаторы размера частиц диспергированного полифениленового эфира, например производные малеиновой кислоты, сополимер производного стирола и α,β-ненасыщенной дикарбоновой кислоты и производные силана. В число примеров производных малеиновой кислоты входят сама малеиновая кислота, малеиновый ангидрид, алкиловый полуэфир малеиновой кислоты, малеамид и малеимид. Из их числа предпочтительными являются малеиновая кислота и малеиновый ангидрид. В число примеров сополимеров производного стирола и a,β -ненасыщенной дикарбоновой кислоты или ее производного входят сополимер стирола с малеиновым ангидридом, сополимер стирола с алкиловым полуэфиром малеиновой кислоты и сополимер стирола с малеимидом. Из их числа предпочтительными являются сополимер стирола с малеиновым ангидридом. Производные силана представляют собой соединения, содержащие одновременно (а) связь углерод-кремний, (б) галоген или алкоксильную группу, (в) алкильную группу, винильную группу, аминогруппу, эпоксигруппу или меркаптогруппу. В число примеров предпочтительных производных силана входят винилметоксисилан и g-аминопропилметоксисилан.

Содержание модификатора размера частиц желательно должно находиться в пределах от 0,05 до 10 мас.ч. предпочтительно в пределах от 0,1 до 5 мас.ч. на 100 частей общего количества указанных выше трех компонентов. Если его содержание меньше 0,05 мас.ч. становится затруднительным получение диспергированных частиц полифенилового эфира со средним размером, не превышающим 10 мкм, тогда как том случае, когда содержание модификатора превышает 10 мас. ч. дальнейшего усиления эффекта не наблюдается, что при дальнейшем увеличении его количества приводит к экономической невыгодности.

Температура и время осуществления смешивания в расплаве зависят от доли полиамида и полифениленового эфира. В общем случае температура должна находиться в диапазоне от 240o до 350oC, предпочтительно в диапазоне от 260o до 320oC, а время смешивания выбирают в пределах от 0,2 до 10 мин, предпочтительно в пределах от 0,5 до 5 мин. Что касается устройств для смешивания, то можно использовать экструдер, смеситель, вальцы и им подобные устройства. Особенно удобным устройством является экструдер.

При получении композиции согласно изобретению особую важность имеют условия смешивания и, если компоненты подвергнуть простому смешиванию в расплаве, не обязательно получается композиция, обладающая желательными морфологическими свойствами. Т.е. согласно изобретению только в том случае, когда полифениленовый эфир диспергирован в полиамиде и одновременно гидрогенизированный блоксополимер (I) микродиспергирован в диспергированном полифениленовом эфире, достигается нужный баланс свойств. Особенно важно, чтобы гидрогенизированный блоксополимер (I) был микродиспергирован в диспергированном полифениленовом эфире. В том случае, если сила перемешивания недостаточна, даже если полифениленовый эфир диспергирован в полиамиде, гидрогенизированный блоксополимер (I) не будет микродиспергирован в диспергированном полифениленовом эфире, а будет образовывать агрегаты на поверхности раздела полифениленового эфира и полиамида, что приводит к понижению жесткости, ударного сопротивления и теплостойкости композиции.

Как описано выше, важным условием является микродиспергирование гидрогенизированного блоксополимера (I) в диспергированном полифениленовом эфире. Для этой цели необходимо использовать экструдер, который способен обеспечить достаточную мощность перемешивания. Поскольку большеобъемный экструдер обычно способен обеспечивать значительную силу перемешивания, предпочтительным является использование экструдеров большого объема. Конкретно, рекомендуется использовать экструдер с диаметром шнека не менее 30 мм, а предпочтительно 45 мм или больше. В том случае, когда используют экструдер с диаметром шнека меньше 30 мм, практически невозможно добиться микродиспергирования гидрогенизированного блоксополимера (I) в диспергированном полифениленовом эфире, даже если соблюдены все остальные условия перемешивания. Кроме того, следует отметить, что даже если используют экструдер большого объема, специфическая морфология в соответствии с настоящим изобретением не может быть обеспечена, если не будет соблюден определенный уровень скорости перемешивания.

К композиции согласно изобретению можно добавлять при желании другой полимер, другой эластомер, пластификатор, ингибитор воспламенения, наполнитель, например стекловолокно, углеродный наполнитель, сажу, двуокись кремния и глину, а также прочие компоненты постольку, поскольку они не влияют на желаемые свойства композиции согласно изобретению. Что касается отмеченного выше другого полимера, то предпочтительным является полимер, который полностью совместим с фазой полифениленового эфира. Так, например, можно отметить в качестве подобного полимера полистирол и полистирол, модифицированный каучуком. В качестве прочих эластомеров, отмеченных выше, предпочтительными являются эластомеры, способные модифицировать полиамид. Так, например, можно отметить сополимер этилена, пропилена и диена, модифицированный малеиновым ангидридом.

Дисперсионная морфология композиции согласно изобретению может быть подтверждена посредством метода электронной микроскопии. Размер частиц диспергированной фазы может быть рассчитан в соответствии со следующим методом.

Фотографию сверхтонкого среза сечения формованного изделия получают посредством съемки на электронном микроскопе в пропускании при

увеличении 4000 х. На фотографии измеряют диаметры "di" диспергированных частиц и производят подсчет числа частиц, имеющих диаметр "ηi", получая их количество. Затем рассчитывают

средний диаметр частиц диспергированной фазы по следующей формуле:

В том случае, когда частицы имеют несферическую форму, измеряют наибольший и наименьший их диаметр. Полусумма значений наименьшего и наибольшего диаметров принимается за значение диаметра частицы. Для получения среднего диаметра частиц следует измерить данные для по меньшей мере 2000 частиц.

Композиция из термопластической смолы согласно изобретению содержит в качестве главных компонентов полиамид, полифениленовый эфир и блоксополимер, причем указанные три компонента образуют определенную морфологию дисперсионной структуры. В результате композиции согласно изобретению обладают отличным балансом свойств, таких как сопротивление тепловым деформациям, ударная прочность, маслонефтестойкость, жесткость и свойства текучести расплава, по сравнению с известными композициями. Далее, композиции согласно изобретению обладают отличной термической стабильностью и, следовательно, практически не имеют ухудшения ударного сопротивления, связанного с жесткими условиями формования, т.е. вследствие пребывания композиции в формовочном устройстве.

Очевидно, что морфология, при которой блоксополимер, имеющий отличную термическую стабильность, микродиспергирован в фазе полифениленового эфира, придает композиции термоустойчивость, жесткость и нефте-маслостойкость, а морфология, в соответствии с которой фаза полифениленового эфира, в которой микродиспергирован блоксополимер, диспергирована в свою очередь в фазе полиамида, придает композиции улучшенную ударную прочность, не ухудшая при этом описанные выше свойства.

Кроме того, композиция из смол согласно изобретению, в которую вводят модифицированный блоксополимер, обладает отличными свойствами в отношении практической механической прочности, включая ударную прочность при низких температурах и прочность линии сваривания.

Наиболее предпочтительный вариант осуществления изобретения

Настоящее изобретение более детально иллюстрируется приведенными ниже

примерами и сравнительными примерами, которые никоим образом не ограничивают предмета изобретения (см. примеры и сравнительные примеры).

В том случае, когда гидрогенизированный блоксополимер и блоксополимер являются промышленными продуктами, указанные полимеры закупают и используют для получения композиции; торговая марка и название фирмы-изготовителя каждого из использованных полимеров указаны в приведенной ниже таблице. Сополимеры, не являющиеся промышленными продуктами, получают полимеризацией в соответствии с описанным ниже способом.

Способ полимеризации с получением блоксополимеров

Что касается получения, например, блоксополимера типа стирол-бутадиен-стирол, имеющего содержание стирола, равное 25 мас. то следует дать

необходимые разъяснения.

12,5 мас. ч. стирола полимеризуют в циклогексане, используя в качестве катализатора бутиллитий. К заполимеризованному стиролу добавляют 75 мас.ч. бутадиена и продолжают полимеризацию. Затем к полученному полимерному продукту добавляют 12,5 мас.ч. стирола и продолжают полимеризацию. Таким образом, получают раствор, содержащий примерно 20 мас. блоксополимера, содержание стирола в котором равняется примерно 25 мас. В результате изменения количеств бутадиена и стирола, используемых при полимеризации, можно получать блоксополимеры, содержащие желаемое количество стирола. Ниже указанный блоксополимер обозначен "блок-ТR".

Полученный таким способом блоксополимер гидрогенизируют в соответствии со способом, описанным в японской патентной заявке N 59-133203, результате чего получают гидрогенизированные блоксополимеры, имеющие желаемую степень гидрогенизации. Гидрогенизированный блоксополимер ниже обозначен "блок НТR".

Получение образцов и измерения физических свойств

Образцы получают с использованием инжекционно-формовочного устройства (модель IS 80 АМ, изготовления фирмы "Тошиба Мэшин Ко.

Лимитед", Япония,

температура в цилиндре 27oC, формовочный цикл 1 мин) и определяют свойства указанных образцов в соответствии с описанными ниже методиками проведения испытаний.

Сопротивление удару (ударная прочность): по ASTM-D256, с надрезом, образец толщиной 1/3 дюйма (примерно 3 мм).

Модуль прогиба: по АSTM-D790. Температура начала тепловой деформации: по АSTM-D648, нагрузка 18,6 кг.

Термостабильность: образец получают, используя инжекционную формовочную машину модель IS 80АМ, изготовленную фирмой "Тошиба Мэшин Ко. Лимитед", Япония, при температуре в цилиндре 300oC и формовочном цикле 10 мин, таким образом, что композиция находится в формовочной машине. Затем определяют ударную прочность полученного образца. Соотношение ударной прочности полученного согласно описанному выше способу образца и образца, полученного при температуре в цилиндре, раной 270oC, и времени формования (формовочном цикле) 1 мин, принимают за характеристику термостабильности.

Прочность сварной линии: формованием получают квадратную в сечении трубку, внешняя сторона которой равна 125 мм, а внутренняя 100 мм. Прочность сварной линии изделия определяют посредством проведения испытания прочности падением груза по Дюпону (измерения осуществляют при -40oC), используя падающий груз диаметром 1/2 дюйма (12,7 мм).

Маслостойкость: исследуют внешний вид изделия после того, как его подвергают воздействию паров 1,1,1-трихлорэтана в течение 5 мин.

Примеры 1 и 2 (сравнительные примеры 1 и 2). 45 мас.ч. поли(2,6-диметилфениленового эфира-1,4), имеющего характеристическую вязкость, равную 0,62 (30oC, в хлороформе), 45 мас.ч. нейлона-6,6 (артикул Леона-1300 S, изготовлен фирмой "Асахи Кайсей Когио Кабушики Кайша", Япония), 10 мас.ч. гидрогенизированного блоксополимера (сополимеры, имеющие структуру и содержание стирола, приведенные табл.1) и 0, 5 мас.ч. малеинового ангидрида загружают в двухшнековый экструдер (модель ZSK-53, изготовленный фирмой "Варнер унд Пфляйдерер, ФРГ), для которого диаметр каждого из шнеков составляет 53 мм. Экструзионное перемешивание осуществляют при температуре 290oC и скорости вращения 200 об/мин, в результате чего получают гранулы. Затем из указанных гранул получают образец согласно описанному выше способу и определяют свойства указанного образца. Результаты приведены в табл. 1.

Как следует из данных, приведенных в табл. 1, композиции, полученные согласно примерам 1 и 2, обладают отличной ударной прочностью, способностью противостоять тепловым деформациям, жесткостью, маслостойкостью и термостабильностью.

Напротив, что касается композиции согласно сравнительному примеру 1, полученной с использованием НТR (гидрогенизированный блоксополимер), не содержащего полистирольного блока, то большая часть указанного гидрогенизированного блоксополимера не диспергируется в фазе полифениленового эфира, а диспергирована в полиамидной фазе, в результате чего композиция обладает неудовлетворительными свойствами в отношении способности противостоять тепловой деформации и жесткости. Далее, что касается композиции согласно сравнительному примеру 2, полученной с использованием ненасыщенного блоксополимера, то после пребывания образца в формовочной машине его ударная прочность значительно понижается, а термическая стабильность становится неудовлетворительной.

Примеры 3-7 (сравнительные примеры 3-7). Повторяют практически те же операции, что и в примере 1, за исключением того, что используют гидрогенизированные блоксополимеры, имеющие приведенный в табл. 2 состав, получая гранулы и определяя их свойства. Полученные результаты сведены в табл. 2.

Из табл. 2 очевидно, что композиции согласно примерам 3-7 имеют отличный баланс между способностью противостоять тепловым деформациям, ударной прочностью и жесткостью.

В частности, очевидно, что композиции согласно примерам 3-6, полученные при использовании блоксополимера, имеющего содержание связанного стирола в пределах от 35 до 50 мас. обладают значительно улучшенной ударной прочностью. Также очевидно, что и в примере 7 получают композицию, обладающую значительной жесткостью.

Очевидно также, что композиции согласно сравнительным примерам 3-6, в которых используют блоксополимеры, отличные от применяемых согласно настоящему изобретению, уступают композициям согласно изобретению в отношении ударной прочности, способности противостоять тепловым деформациям и жесткости, поскольку указанные блоксополимеры не диспергированы в фазе полифениленового эфира. Также очевидно, что композиция согласно сравнительному примеру 7, полученная с использованием блоксополимера, содержащего блоки полистирола, в котором однако содержание связанного стирола превышает 90 мас. обладает недостаточной ударной прочностью.

Примеры 8 и 9 и сравнительный пример 8. Согласно примерам 8 и 9 и сравнительному примеру 8 повторяют практически те же операции, что и в примере 4, за исключением того, что экструдирование осуществляют при скорости вращения соответственно 150, 100 и 50 об/мин. Полученные результаты приведены в табл. 3. Из данных табл. 3 следует, что композиция согласно сравнительному примеру 8, в которой средний размер частиц полифениленового эфира превышает 10 мкм, обладает нежелательно низкой ударной прочностью.

Пример 10. Повторяют практически те же операции, что и в примере 1, за исключением того, что вместо гидрогенизированного блоксополимера используют маслонаполненный гидрогенизированный блоксополимер. Маслонаполненный гидрогенизированный блоксополимер получают следующим способом. Вначале 70 мас.ч. гидрогенизированного блоксополимера (имеющего молекулярный вес и содержание связанного стирола в соответствии с данными табл. 3) смешивают с 30 мас. ч. парафиновой нефтяной фракции (парафиновая нефтяная фракция артикула "Дайана"-РW 380, изготовленная фирмой "Идемитцу Косан Ко. Лимитед, Япония) посредством смесителя фирмы "Хеншель". Затем смесь подвергают перемешиванию в расплаве при 240oC в двухшнековом экструдере со шнеками диаметром 30 мм, получая в результате желаемый маслонаполненный гидрогенизированный блоксополимер в виде гранул.

Полученные результаты приведены в табл. 3. Из данных табл. 3 следует, что использование маслонаполненного гидрогенизированного блоксополимера позволяет получать диспергированные частицы небольшого размера, что еще более улучшает ударную прочность и термостабильность композиции.

Примеры 11-13. Повторяют практически те же операции, что и в примерах 3, 4 и 10, соответственно при осуществлении примеров 11, 12, и 13, за исключением того, что вместо нейлона-66 используют нейлон-6, изготовленный фирмой "Асахи Кайсей Когио Кабушики Кайша", Япония). В результате получают гранулы, для которых определяют их физические свойства. Полученные результаты приведены в табл. 4.

Примеры 14-18 и сравнительные примеры 9-10. Повторяют те же операции, что и в примере 4, за исключением того, что используют полифениленовый эфир, полиамид и блоксополимер, указанные в табл. 5, в количествах, указанных в той же таблице. В результате получают гранулы, для которых определяют их физические свойства. Полученные результаты приведены в табл. 5.

Из данных табл. 5 следует, что все композиции в соответствии с примерами 14-18 согласно настоящему изобретению обладают отличной термостабильностью и имеют хороший баланс сопротивления тепловым деформациям, ударной прочности и жесткости.

Напротив, в композиции согласно сравнительному примеру 9 полифениленовый эфир вновь образует отдельную фазу, в результате чего композиция имеет исключительно плохую маслостойкость, теплостойкость и ударную прочность. Далее очевидно, что поскольку композиция согласно сравнительному примеру 10 содержит мало полифениленового эфира, она обладает плохой способностью противостоять воздействию тепловых деформаций.

Примеры 19 и 20 и сравнительные примеры 11 и 12. Используя 45 мас.ч. поли(2,6-диметилфениленового эфира-1,4), имеющего характеристическую вязкость (измеренную при 30oC в хлороформе), равную 0,62, 45 мас.ч. нейлона-6,6 (Леона-1300S, изготовлен фирмой "Асахи Кайсей Когио Кабушики Кайша", Япония), 10 мас. ч. блоксополимера (имеющего структуру, содержание связанного стирола и молекулярный вес, указанный для каждого из примеров в табл. 6) и 2,5 мас.ч. модифицированного блоксополимера, полученного в результате модификации малеиновым ангидридом бутадиен-стирольного блоксополимера, имеющего содержание связанного стирола, указанное в табл.6, получают гранулы согласно тому же способу, что и в примере 1.

За исключением сравнительного примера 11 используют модифицированный блоксополимер, полученный в результате добавления 2 мас. ч. малеинового ангидрида и 0,5 мас. ч. фенотиазина, используемого в качестве стабилизатора, к 100 мас. ч. бутадиен-стирольного блоксополимера (Асафлекс-810, изготовленный фирмой "Асахи Кайсей Когио Кабушики Кайша", Япония), который загружают в двухшнековый экструдер и осуществляют экструдированием в расплаве при 290oC. Содержание малеиновой кислоты в модифицированном блоксополимере определяют посредством растворения сополимера в толуоле и последующего кислотно-щелочного титрования полученного раствора; найдено, что оно составляет примерно 0,5 мас.

В сравнительном примере 11 используют бутадиен-стирольный блоксополимер Асафлекс-880, изготовленный фирмой "Асахи Когио Кабушики Кайша", Япония, непосредственно без всякой модификации.

Затем получают образцы соответствующих композиций и исследуют их физические свойства согласно способу, описанному в примере 1. Полученные результаты сведены в табл. 6. Как следует из приведенных в табл. 6 данных, композиции согласно примерам 19 и 20 обладают значительно улучшенной ударной прочностью. В особенности они обладают значительно улучшенной ударной прочностью при пониженных температурах.

В композиции согласно сравнительному примеру 11 диаметр частиц велик и, соответственно, ударная прочность композиции очень мала.

Далее, что касается композиции согласно сравнительному примеру 12, в которой в качестве компонента (1) используют ненасыщенный блоксополимер, то пребывание композиции в формовочном устройстве вызывает появление у нее нежелательно низкой ударной прочности и термостабильности.

Примеры 21-23 и сравнительный пример 13. Повторяют практически те же операции, что и в примере 19, за исключением того, что меняют молекулярный вес связанного стирола в гидрогенизированном блоксополимере. В результате получают гранулы и определяют их физические свойства. Полученные результаты приведены в табл. 6.

Из данных табл. 6 следует, что композиции согласно примерам 21-23 обладают отличными сочетаниями таких свойств, как сопротивление воздействию тепловых деформаций, ударная прочность, жесткость и термостабильность.

Напротив, в композиции согласно сравнительному примеру 13, в которой используют блоксополимер, имеющий содержание связанного стирола 10 мас. что лежит вне пределов, допустимых согласно настоящему изобретению, и имеющий молекулярный вес, равный 63000, блоксополимер не диспергируется в фазе полифениленового эфира, в результате чего композиция обладает плохой ударной прочностью, способностью противостоять воздействию тепловых деформаций и жесткостью.

Пример 24. Повторяют те же операции, что и в примере 10, за исключением того, что используют маслонаполненный гидрогенизированный блоксополимер вместо гидрогенизированного блоксополимера. Полученные результаты приведены в табл. 6. Из данных табл. 6 ясно, что композиция обладает значительно улучшенной ударной прочностью.

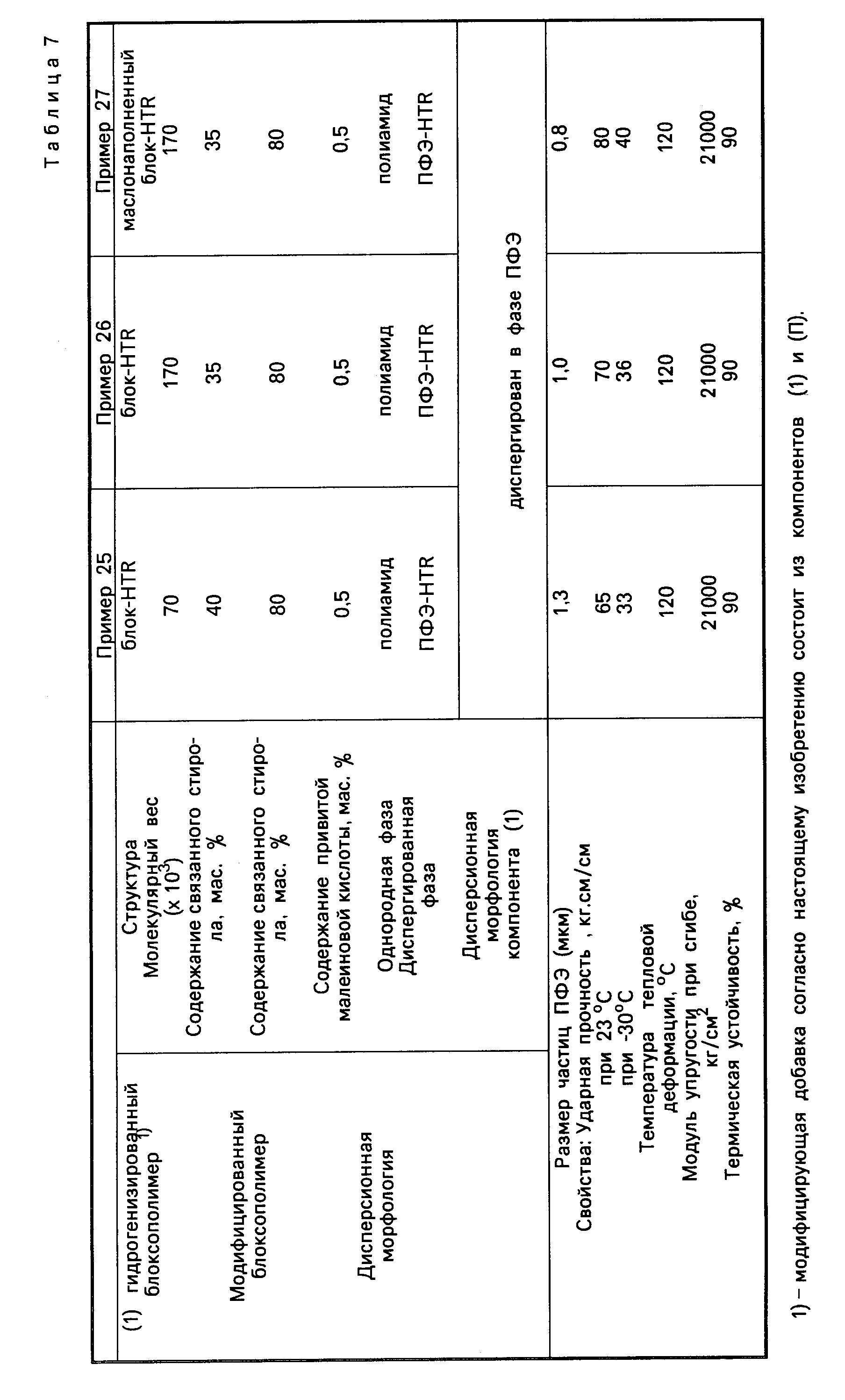

Примеры 25-27. Используя те же композиции, что и в примерах 22 и 24, за исключением того, что вместо нейлона-6,6 используют нейлон-6, получают практически тем же способом, что и в примере 19, соответствующие гранулы, для которых определяют дисперсионную морфологию и физические свойства. Полученные результаты сведены в табл. 7.

Как следует из приведенных в табл. 7 данных, ударная прочность при низкой температуре (430oC) значительно улучшается, тогда как одновременно улучшается и ударная прочность при комнатной температуре, по сравнению с ударной прочностью композиции из примеров 3, 4 и 10, в которые не вводили модифицированный блоксополимер.

Примеры 28-32 и сравнительные примеры 14 и 15. Гранулы получают согласно тому же способу, что и в примере 19, за исключением того, что относительные количества полифениленового эфира, полиамида, гидрогенизированного блоксополимера и модифицированного блоксополимера изменяют в соответствии с приведенными в табл. 8 указаниями. Определяют характеристики и свойства гранул, полученные результаты сведены в табл. 8.

Из приведенных в табл. 8 данных следует, что композиции согласно примерам 28-32, которые попадают в пределы формулы настоящего изобретения, не только обладают отличной термостабильностью, но также имеют хорошее соотношение температуры начала тепловых деформаций, ударной прочности и жесткости.

Из данных табл. 8 также ясно, что в композиции согласно сравнительному примеру 14 полифениленовый эфир образует отдельную фазу, в результате чего маслостойкость, теплостойкость и ударная прочность композиции чрезвычайно низки, и что у композиции согласно сравнительному примеру 15, который соответствует малому содержанию полифениленового эфира, низко сопротивление воздействию тепловых деформаций.

Примеры 33-36 и сравнительный пример 16. В примерах 33-35 гранулы получают согласно тому же способу, что и в примере 4, за исключением того, что используют гидрогенизированный блоксополимер в комбинации с блоксополимером (Туфрен-200, изготовленный фирмой "Асахи Кайсей Когио К.К.", Япония) вместо использования только гидрогенизированного блоксополимера. Характеристики и свойства гранул определяют по известной методике; результаты приведены в табл. 9. Из данной табл. 9 следует, что композиции в соответствии с примерами 33-35, которые лежат в пределах формулы настоящего изобретения, обладают исключительно удачным балансом прочности линии сваривания и термостабильности, что композиция согласно примеру 36, в которой в качестве модифицирующей добавки используют только гидрогенизированный блоксополимер, обладает слабым сварным швом (недостаточная прочность линии сваривания), однако при этом обладает прекрасной термостабильностью, и что композиция согласно сравнительному примеру 16, в которой используют в качестве модифицирующей добавки только ненасыщенный блоксополимер, обладает плохой термостабильностью.

Примеры 37-39 и сравнительный пример 17. В примерах 37-39 гранулы получают согласно тому же способу, что в примере 23, за исключением того, что гидрогенизированный блоксополимер используют в комбинации с блоксополимером вместо использования одного гидрогенизированного блоксополимера. Затем определяют характеристики и свойства гранул; полученные результаты сведены в табл. 9. Из приведенных в табл. 9 данных следует, что любая из композиций согласно примерам 37-39, которые попадают в пределы формулы настоящего изобретения, обладают отличным балансом прочности сварного шва (линии сваривания) и термостабильности, что композиция согласно примеру 40, в которой в качестве модифицирующей добавки использован один гидрогенизированный блоксополимер, обладает слабой прочностью линии сваривания, но обладает при этом отличной термостабильностью, и что композиция согласно сравнительному примеру 17, в которой в качестве модифицирующей добавки использован один ненасыщенный блоксополимер, обладает плохой термической устойчивостью.

Пригодность для

промышленных целей

Композиция из термопластических смол согласно

настоящему изобретению представляет собой композицию из термопластических смол, обладающую улучшенной способностью к

формованию, механической прочностью и ударной прочностью по сравнению с известными

композициями из полиамидно-полифениленовых смол, у которых указанные свойства являются плохими; при этом композиции

согласно изобретению не только обладают отличной термостабильностью, но и имеют

хорошее соотношение сопротивления тепловой деформации, ударной прочности, маслостойкости, жесткости и прочих свойств.

Следовательно, композиции из термопластических смол согласно настоящему

изобретению пригодны, например, в качестве материалов для внешних панелей автомобилей, таких как крышки ступиц колес, внешняя

обшивка и щиток управления, а также для электронных и электрических

изделий, например соединительных разъемов.

Реферат

Сущность изобретения: новая композиция на основе термопластической смолы содержит полифениленовый эфир, полиамид и особый блоксополимер в качестве главных компонентов, обладающие особой дисперсионной морфологией, такой, что полиамид образует однородную фазу, в которой диспергирован полифениленовый эфир, причем указанный блоксополимер микродиспергирован в дисперсионной фазе полифениленового эфира. Композиции согласно настоящему изобретению обладают отличным сочетанием термической устойчивости, сопротивления тепловым деформациям, ударной прочности, маслостойкости, жесткости и т.п. и, следовательно, могут использоваться в качестве конструкционного материала в области автомобилестроения, электропромышленности и электронной промышленности. 8 з.п. ф-лы, 9 табл.

Формула

Полиамид 25 70

Модифицирующая добавка 2 25

при этом полиамид присутствует в виде непрерывной фазы, в которой диспергированы частицы полифениленоксида со средним размером 0,1 10,0 мкм, а модифицирующая добавка присутствует в микродиспергированном виде в диспергированной фазе полифениленоксида.

M ≥ 225000 5000•S,

где M средняя мол.м. гидрированного блоксополимера;

S содержание стирола.

M ≥ 225000 5000•S,

где М средняя мол.м. гидрированного блоксополимера;

S содержание стирола.

M ≥ 225000 5000•S.

25.06.87 по пп.1 6

26.06.87 по пп.7 и 8.

Комментарии