Способ и устройство для получения профилированнойкромки на детали и оконное стекло, выполненное с профилированной кромкой - RU2305630C2

Код документа: RU2305630C2

Чертежи

Описание

Изобретение относится к способу получения профилированной кромки на детали с характеристиками, описанными в преамбуле пункта 1. Изобретение относится также к устройству для осуществления такого способа, а также к оконным стеклам, которые могут быть получены данным способом.

Известны различные способы выполнения массивных деталей, а также стекол, например, окон из стекла и/или пластика с пластиковой профилированной кромкой, например, из термопластичного эластомера, который плотно прилегает к одной из сторон (основной) детали. Прилегая к стеклам вблизи их краев, профилированная кромка перекрывает также иногда их боковую сторону. В этом случае способы, которыми можно осуществить гладкое непрерывное соединение поверхности профилированной кромки с главной стороной детали, до которой она не доходит, особенно интересны.

Из документа DE-C1-4232554 известен способ подобного рода, в котором оконное стекло размещают на раме для горячей формовки металла и затем оснащают путем операции с использованием инжектора, управляемого роботом, профилированной кромкой, имеющей требуемое поперечное сечение, перекрывающей край его верхней основной поверхности и его боковой поверхности. Формовочная рама может содержать упругую опору, которая позволяет компенсировать небольшие расхождения размеров между оконным стеклом и формовочной рамой.

В документе DE-A1-4103047 описан аналогичный способ нанесения окаймляющего профиля на край стекла, в котором средство формования в виде лотка сначала заполняют неполным количеством пластмассы, из которого выполняют окаймляющий профиль. Затем стекло помещают на это средство, и его основная сторона приводится в контакт с пластмассой. Затем с помощью инжектора добавляют дополнительный пластик, пока не будет достигнута требуемая форма поперечного сечения окаймляющего профиля. Пресс-форма может быть гибкой, чтобы она могла подгоняться к очертанию края стекла. Однако в любом случае она содержит также форму с фиксированным контуром, которая при необходимости может оставаться на стекле до его установки как защита.

В документе DE-A1-4326650 A1 описан другой способ получения профилированной кромки, которую наносят вдоль края стекла с помощью фильеры с отверстием в виде жерла. Профилированная кромка может иметь поперечное сечение в виде швеллера или уголка, который охватывает по крайней мере основную сторону со стороны края и боковую поверхность (ребро) стекла, которое там соединяется и которое при необходимости присоединяется плашмя (по всей поверхности) к другой основной стороне стекла.

В известных способах из-за отклонения размеров стекол, соответственно, рам от размеров теоретического контура, которое образуется локально между формой, соответственно, жерлом сопла, и листом стекла, нельзя избежать зазоров, через которые пластик, который должен формоваться (под давлением), вытекает. В этом случае он может прилипнуть к нежелательным местам на лицевой стороне листа. Поэтому необходимы дополнительные операции (удаление материала, чистка стекол), которые оказываются чрезвычайно затруднительными и дорогостоящими, в частности, для полностью механизированных рабочих процессов.

В документе DE-A1-10021808 раскрыта форма для литья под давлением, приспособленная для получения литого уплотнения, выходящего на лист стекла. Форма включает систему выравнивания допусков, расположенную между верхним элементом и нижним элементом формы, которая принимает край листа, образуя уплотнение. Эта система включает толстую подкладку, размещенную на пружине или представляющую собой полый объем, придающий некоторую гибкость. Полый объем может находиться при пониженном давлении или быть наполнен газом или жидкостью. Согласно этому способу необходимо оказывать давление на стеклянный лист посредством верхней полуформы, давление, которое передается стеклом на лист для образования герметичного уплотнения.

Задачей данного изобретения является создание способа получения профилированной кромки на детали с помощью поверхности формовки, в котором значительно улучшена подгонка фасонной поверхности к детали, а также создание устройства, которое особенно подходит для осуществления способа.

В соответствии с изобретением, в том, что касается способа, эта задача решается характеристиками пункта 1. Характеристики пункта 11 показывают соответствующее устройство. Задачей изобретения являются также оконные стекла, имеющие характеристики, описанные в пункте 22. Характеристики зависимых пунктов, соответствующие каждому независимому пункту, представляют предпочтительные способы реализации этих задач.

Хорошая подгонка фасонной поверхности по всему контуру или только на части контура детали, которая должна быть снабжена профилированной кромкой, теперь может быть получена тем, что фасонную поверхность комбинируют с плоской подкладкой, деформируемой давлением текучей среды (под текучей средой понимают как газы, так и жидкости), причем фасонную поверхность прижимают к детали, соответственно к ее боковой поверхности, путем разбухания подкладки после установки и закрепления детали. Фасонная поверхность может также под однородным давлением подкладки подгоняться к возможным неправильностям лицевой или боковой поверхности детали напротив. Естественно, одновременно положение самой детали фиксируется надлежащим образом, например, с помощью противоположных прокладок или противоопор, чтобы она не могла избежать сжатия фасонной поверхности под давлением текучей среды.

Этот способ может применяться как для выдавливания профилированной кромки на месте из пластмассы путем перемещения между фильерой и краем детали, соответственно, нанесенной на нее фасонной поверхности, так и для впрыска под давлением пластика в закрытую форму (формование под давлением), которая определяет контур желаемого профилированного изделия. Этот последний способ предполагает, естественно, точное соответствие давлений механизма впрыска и подкладки, чтобы последняя не ослаблялась под давлением впрыска.

Под пластиком имеются в виду все материалы, при использовании которых профилированная кромка с желательным и прочным поперечным сечением может быть образована выдавливанием или впрыском. Как правило, используют полимерные пластики, предпочтительно термопластичные полимеры, эластомеры, двухкомпонентные полиуретаны и т.п. Они также устойчивы в удовлетворительной степени к сильным воздействиям при использовании (изменение температуры, механические колебания, солнечное излучение и т.д.).

Фасонная поверхность может быть выполнена за одно целое с подкладкой, она сама может являться составной частью подкладки. В одном варианте выполнения форма, содержащая фасонную поверхность, может представлять собой относительно тонкую полосу, гибкую в продольном направлении, но относительно жесткую в поперечном направлении, закрепленную, например, склеиванием или вулканизацией на подкладке в виде трубки или гибкого рукава. Подкладка размещена, со своей стороны, на жесткой несущей раме или чем-то аналогичном, периметр которой точно соответствует очертаниям контура детали, которая должна оснащаться профилированной кромкой, например, оконного стекла. При необходимости могут также применяться другие поперечные сечения, более прочные, чем эти полосы.

В другом варианте выполнения форма, содержащая фасонную поверхность, непосредственно является составной частью подкладки. Возможно, например, выдавить профиль в виде трубки или гибкого рукава, который объединяет в одной детали как подкладку с относительно тонкими внутренними стенками, деформируемыми давлением текучей среды, так и фасонную поверхность с утолщенным поперечным сечением, профилированным снаружи желаемым образом.

В третьем варианте фасонная поверхность может представлять собой независимую форму, отделенную от подкладки, которая устанавливается подходящим способом вблизи детали, оборудуемой профилированной кромкой, таким образом, чтобы она могла быть прижата подкладкой к лицевой стороне или боковой поверхности закрепленной детали. В данном случае форма целиком может быть закреплена, например, когда она уже находится в контакте с деталью и обеспечивает необходимую пригонку исключительно за счет ее упругой деформации, или же она может увлекаться подкладкой из низкого положения покоя в поднятое положение.

Еще в одном варианте можно укрепить форму, содержащую фасонную поверхность с требуемой формой поперечного сечения, на мембране, поверхность которой чуть больше, чем лицевая сторона детали, соответственно, оконного стекла. В этом случае только указанная форма должна особым образом пригоняться в одной или нескольких частях к контуру детали, соответственно, оконного стекла, тогда как мембрана может быть универсально пригодной в качестве подкладки для многих форм деталей. Фасонная поверхность может в этом случае быть закреплена на мембране, например, склеиванием с помощью снимаемого клея, липучкой или аналогичными полосами в желаемом положении, поддерживаемом, например, габаритами. Мембрана может также образовывать внутреннюю стенку опорной камеры или нечто подобного, которая может подпитываться жидкостью под давлением. Стекло устанавливается на мембрану соответственно на часть (части) формы и закрепляется. В частности, ему не дают выскользнуть подходящие противоопоры. Затем мембрана прижимается к стеклу давлением жидкости, а затем фасонная поверхность формы прикладывается соответствующим способом к детали, наложенной на мембрану, соответственно, к ее краю.

Сама форма, соответственно, ее фасонная поверхность, может состоять из любых соответствующих материалов. Очевидно, что в результате контакта между фасонной поверхностью и деталью не может произойти никакого повреждения поверхности, затронутой этой последней. Как форму можно использовать гибкую полутвердую опору, например, из ПЭТФ ("тефлон"), из рессорно-пружинной стали. В частности, части формы, состоящие из пластика, могли бы быть усилены и сделаны более жесткими слоями ткани (например, из стекловолокна) или металлом (алюминий, сталь).

В принципе, верно, что положение, в котором деталь оборудуется профилированной кромкой, не важно. Однако предпочтительно ее располагают таким образом, чтобы профилированная кромка при ее нанесении была в основном ориентирована горизонтально для предотвращения вытекания еще не затвердевшего пластика в продольном направлении профилированной кромки. Фасонная поверхность может тогда налагаться на ребро детали, соответственно, стекла в верхней части, в нижней части и/или сбоку.

В большинстве случаев следует предусмотреть контрформу, которая представляет другую внутреннюю стенку формовочной камеры, напротив фасонной поверхности, которая определяет поперечное сечение профилированной кромки.

Текучая среда, которая может быть газом, например воздухом в простейшем случае, а также практически несжимаемой гидравлической жидкостью, запускается в полое пространство подкладки предпочтительно посредством насоса двойного действия, который может сначала быстро отсасывать текучую среду после формовки и отверждения профилированной кромки, чтобы продуть подкладку и прекратить контакт между фасонной поверхностью и стеклом и профилированной кромкой ("извлечение из формы" профилированной кромки).

С помощью способа согласно изобретению и подходящих устройств возможно оснастить профилированной кромкой детали любой природы из различных материалов (стекло, керамика, пластики, металлы), кроме того, не только плоские, но также стекла с более высокими допусками на изгиб, чем в настоящее время (волнообразная поверхность у краев в нормальном и параллельном направлениях к их поверхности). Отклонения угла, называемого "касательной края" изогнутого стекла - то есть угла, который образован касательной к краю стекла и воображаемой плоскостью стекла - полностью компенсированы, что, согласно уровню техники, в случае жестких фасонных поверхностей возможно весьма ограничено. Также стекла не находятся больше в контакте с твердой нижней формой, так что возможного повреждения на гладких поверхностях детали не происходит.

На окнах транспортных средств можно выдавливать или впрыскивать под давлением профилированные поперечные сечения на некотором расстоянии от края кузова и кромки герметичности, проходящей при необходимости над краем стекла, с выравниванием с боковой поверхностью без небольшого отступа, который был необходим до настоящего времени, от боковой поверхности, причем боковая поверхность стекла остается полностью видимой.

Также на стеклах транспортных средств можно получить профилированные поперечные сечения, которые покрывают пространство между ребром (боковая поверхность) оконного стекла и жестью кузова, так что создается действительно гладкий переход без трещин от поверхности стекла к участку профилированного изделия, которое там соединяется.

Также наружная видимая сторона кромки перекрытия проема может быть искривлена простым способом, предопределяемым фасонной поверхностью.

Наконец, наружная видимая сторона профилированной кромки больше не содержит заусенцев, которые могут возникать в известных способах из-за выступающих краев фасонной поверхности инструмента.

Наружная видимая сторона профилированной кромки может иметь различную структуру поверхности, придавая фасонной поверхности соответствующую противоположную структуру.

Описанное гибкое средство подходит для придания формы профилированным кромкам как на многослойных стеклах (например, безопасное многослойное стекло), так и на монолитных стеклах (безопасное стекло, в частности, закаленное стекло). Можно также оснастить тонкие детали из жестких пластиков профилированной кромкой, служащей кромкой герметичности или аналогичной, с помощью описанных способа и инструмента.

Другие детали, преимущества и задачи изобретения поясняются на чертеже одного примера выполнения и следующим далее подробным описанием. Само собой разумеется, что способом согласно изобретению форма профилированным кромкам может быть придана и на деталях, которые не являются оконными стеклами. Речь в этом случае также может идти о формованных деталях, на которых нужно сделать фасонное уплотнение из пластмассы, о контейнерах, которые должны быть снабжены профилированной резьбой, и т.д.

Приложения, описанные ниже, относятся к оборудованию окон транспортных средств профилированной кромкой без каких-либо ограничений.

На чертежах изображено:

на фиг.1 - поперечный разрез частичного вида первого варианта выполнения устройства с фасонной поверхностью, наложенной на подкладку из гибкого рукава, которая отделена от стекла, закрепленного в устройстве, путем снижения внутреннего давления подкладки;

на фиг.2 - тот же поперечный разрез, что и на фиг.1, но в котором фасонная поверхность на этот раз прилегает к стеклу с помощью подкладки для придания формы профилированной кромке, покрывающей боковую поверхность стекла и соединяющейся на выходе с одной из ее главных поверхностей, и

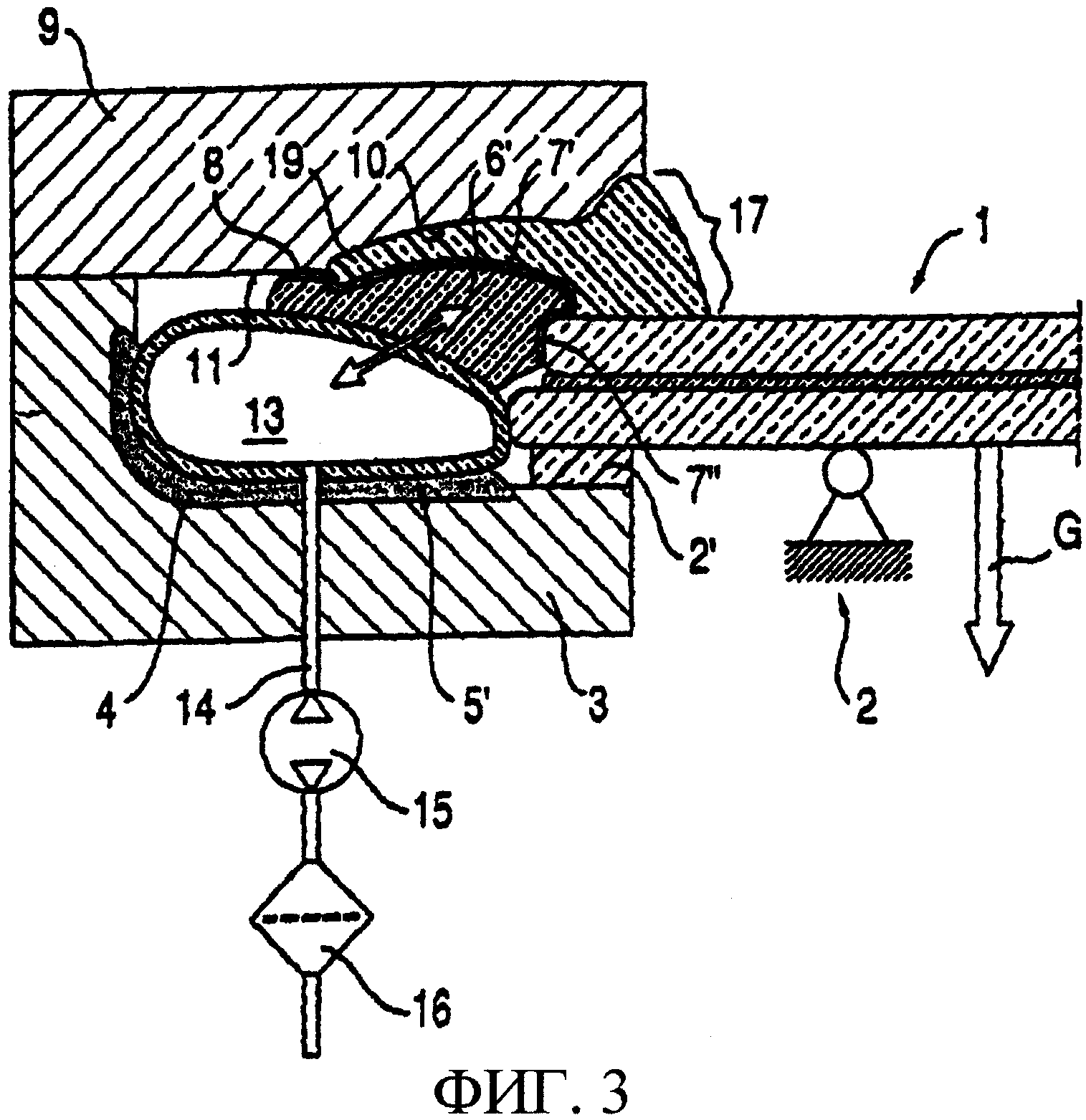

на фиг.3 - второй вариант выполнения устройства также в поперечном разрезе, в котором профилированная кромка обработана на стекле, с краем, свободно пролегающим над боковой поверхностью стекла, но который, однако, не касается боковой поверхности стекла.

На фиг.1 изображено стекло 1, которое состоит из многослойного стекла с двумя индивидуальными жесткими слоями 21, 22 из стекла и/или пластика и связывающего их адгезивного слоя и установлено в полностью горизонтальном положении на неподвижную опору 2, упрощенно представленную только как одна точка приема. Речь идет, например, о ветровом стекле для автомобиля. Монолитное окно из стекла или пластика или другой объект в виде пластины также мог бы быть помещен в устройство. Окно 1 помимо фиксации собственным весом закреплено на опорах подходящими способами, например наконечниками, в направлении стрелки G и таким образом поддерживается также с боков. Указанные средства могут также давить сверху на лицевую поверхность стекла, если коллизии с другими средствами исключены.

Если смотреть в направлении, параллельном одному из боковых ребер 21b, 22b, соответственно, их боковым сторонам 21c, 22c, в зоне края стекла 1 можно видеть проем. Под нижним краем стекла 1 проходит жесткая неподвижная несущая рама 3. На ней с помощью промежуточного слоя 4 закреплена подкладка в виде гибкого рукава 5. На его верхней стороне закреплена форма 6 в виде полосы или ленты, продольное направление которой всегда параллельно боковому ребру стекла 1. На верхней поверхности формы 6 образована фасонная поверхность 7, на которую нанесен антиадгезионный слой 8. Форма 6 и ее фасонная поверхность 7 являются гибкими в продольном направлении. Фасонная поверхность 7 простирается также на небольшую ширину под нижней поверхностью стекла. Здесь показано положение покоя устройства (которое следует рассматривать так же, как положение загрузки или выгрузки), в котором подкладка из мягкого рукава 5 не находится под давлением или спущена. Как вариант представления, подкладка могла бы, естественно, быть также шире, чем форма.

Кроме того, контрформа 9 закреплена на несущей раме 3 с возможностью съема (при необходимости с вращением). Она представляет изогнутый контур формовки 10, наружный край которого, отстоящий от стекла, имеет поддерживающий выступ 11. Внутренний край контрформы, соответственно, предел выхода изогнутого контура 10 слегка нависает над краем стекла 1 выше его свободной основной стороны, повернутой кверху. Между фасонной поверхностью 7 формы 6, изогнутым контуром 10 контрформы 9 и боковой поверхностью стекла 1 образуется полость 12, которая служит раковиной в отливке для получения профилированной кромки, имеющей заданное поперечное сечение. Фасонная поверхность 7 составляет часть внутренней стенки этой полости.

Как вариант выполнения, можно объединить опоры 2 и несущую раму 3. Для этого можно было бы образовать на краю несущей рамы 3, повернутой к стеклу 1, ребро жесткости либо непрерывно, либо только на частичных отрезках несущей рамы при необходимости точечно с определенной высотой, на которое может быть помещено стекло 1. В то же время такое ребро жесткости может также образовать боковую опору от выскальзывания подкладки из гибкого рукава в направлении стекла 1.

Внутреннее пространство 13 подкладки из гибкого рукава 5 соединено - в качестве схематичного неограничивающего примера - через трубку 14 с насосом двойного обратимого действия 15, управляемым электромотором, который в одном цикле работы отсасывает воздух из атмосферы фильтром 16 и нагнетает его во внутреннее пространство 13. В другом цикле работы насос двойного давления 15 сначала отсасывает воздух из внутреннего пространства 13 и выпускает его в атмосферу.

Очевидно, что внутреннее пространство 13 также может, как вариант данного способа действия, снабжаться из резервуара сжатого воздуха, при этом установка давления, уровень давления и падение давления управляются клапанами.

Можно также представить вариант гидравлического давления, в котором в качестве текучей среды используют жидкость, которая передается соответствующими устройствами насосов и клапанов.

Естественно, в случае необходимости можно предусмотреть более одного пункта подачи и выпуска жидкости во внутреннем пространстве 13, которые при необходимости распределены по всей его длине.

На фиг.2 показано "рабочее положение" этого же самого устройства. Внутренний объем 13 подкладки 5 находится под давлением текучей среды. Давление может поддерживаться, например, насосом двойного давления непрерывно или путем закрытия одного из запорных клапанов (этот последний на фиг.1 не показан). При использовании гидравлической жидкости подкладка 5 может образовать, блокируя жидкость, по существу несжимаемую опору для формы 6, которая поддерживает ее незыблемо на лицевой стороне стекла от давления впрыска при впрыске профилированной кромки из пластика. В результате повышения давления во внутреннем объеме 13 фасонная поверхность 7, соответственно, лицевые стороны опор уплотнения с двух своих сторон прикасаются: одной стороной к нижней поверхности стекла 1, а другой стороной - к поддерживающему выступу 11. Движение подъема должно здесь происходить только в вертикальном направлении (при полностью горизонтальном положении стекла и несущей рамы). Полость 12 видна теперь до проема 17 между контрформой и основной стороной 21a, соответственно, верхней поверхностью стекла 1. Фасонная поверхность 7 полностью прилегает благодаря гибкости в продольном направлении одной стороной к лицевой поверхности стекла, а другой стороной к поддерживающему выступу. Щелей, следовательно, утечки не остается. Форма 6 относительно жесткая в боковом направлении, так что она совсем не может или может только в ограниченной степени "прогибаться" вертикально, когда на нее воздействует давление из полости 12.

Кроме того, видно, что конец изогнутого контура 10 хорошо закруглен в направлении поддерживающего выступа 11. Таким образом, можно избежать появления заусенцев по кромке герметичности, которую должны получить на профилированной кромке, в месте перехода от фасонной поверхности к изогнутому контуру. Также на поверхность изогнутого контура будет известным способом наложен антиадгезив, так что после этого его можно будет отделить от профилированной кромки после ее получения.

Через зазор 17 можно теперь ввести известным способом пластмассу 19 в полость 12 посредством фильеры 18, показанной только штриховой линией. Там она превращается в профилированную кромку с требуемым поперечным сечением. Сопло - как оно уже описано в ранее указанном документе DE-C1-4232554, и предпочтительно с помощью робота - ведется вдоль зазора так долго, какой должна быть длина окончательной профилированной кромки, то есть по крайней мере на часть периметра стекла или на весь периметр стекла. Оно может для управления опираться с двух боков зазора 17 на основную верхнюю сторону стекла и на контрформу 9. Переходы, соответственно, начало и конец профилированной кромки при необходимости довершаются известным способом.

Как вариант выполнения, фильера 18 могла бы также определять профиль поперечного сечения профилированной кромки, по меньшей мере частично, вместо неподвижного здесь изогнутого контура 9. Можно было бы в зависимости от желаемой поперечной конфигурации профилированной кромки при необходимости даже полностью обойтись без контрформы или верхней формы, так как сама фильера, соответственно, жерло сопла может образовывать расчетный контур при выдавливании, и так как в то же время продолжает существовать подпорка фасонной поверхности на поддерживающем выступе или на эквивалентной детали.

Окончательная затвердевшая профилированная кромка плотно примыкает по меньшей мере к краю основной верхней стороны стекла 1, на которое с помощью известного способа нанесли в этой зоне адгезив. У монолитных стекол пластмасса этого профилированного поперечного сечения может также примыкать к его боковой поверхности. В случае многослойных стекол можно противодействовать этому прилеганию на боковой поверхности с помощью подходящих средств, чтобы адгезионный слой мог оставаться проветриваемым. Эти средства (например, антиадгезионные покрытия, защитные слои и тому подобное) могут без труда быть скомбинированы с другими описанными здесь способами и показанным устройством, но однако здесь не представлены.

Видно, что образованная профилированная кромка соединяется по существу полностью с нижней основной стороной стекла 1. Слегка выпуклая фасонная поверхность придает ему внешний вогнутый контур, который хорошо подходит, когда стекло 1 установлено, для перекрытия на выходе зазора между лицевой стороной стекла и кузовной сталью, смежной с проемом окна ("профиль перекрытия зазора"). Очень тонкая кромка этого профилированного поперечного сечения, свободно простирающаяся к выходу, поддерживается в устойчивом положении фасонной поверхностью 7 при подаче пластмассы и во время ее отверждения.

Выше основной верхней стороны 21a профилированная кромка известным способом образует петлю, соответственно, в продольном направлении внутреннюю стенку, которая служит вставкой или распоркой для сохранения заданного расстояния между внутренней стороной стекла и монтажной скобой оконного проема, к которому стекло приклеивается также известным способом. Непрозрачная рама, обычно используемая в автомобильных окнах, которая закрывает зрительно профилированную кромку и линию монтажного клея и которая защищает от ультрафиолетового излучения, здесь не показана.

В данной конфигурации устройства и профилированной кромки форма 6 может быть выполнена как одна деталь в виде рамки без скрепления - каждый раз своей для заданного контура стекла - и быть скомбинированной с подкладкой детали в виде гибкого рукава или мембраны. Естественно, форма в единой детали может также быть скомбинирована с несколькими участками подкладки, которые могут предпочтительно управляться жидкостью синхронно. Даже когда стекло должно быть снабжено профилированной кромкой только на части своего периметра, можно тем не менее использовать для этого форму целиком, так как длина профилированной кромки определяется по управлению движения сопла выдавливания, а не частью формы. Естественно, форма может также быть изготовлена индивидуально для соответствующей длины профилированной кромки.

В другом варианте выполнения устройства, которое теперь показано в рабочем положении на фиг.3, способ согласно изобретению используется для получения чистого "профилированного изделия для расширителя кромки" без перекрывания проема. Названная так профилированная кромка плотно прилегает только к основной стороне 21a стекла 1, расположенной напротив подкладки 5'. Здесь также придают форму кромке, свободно простирающейся выше периметра стекла. Однако она находится в случае монтажа "кузова автомобиля" в глубине зазора между боковой (то есть свободной) поверхностью стекла и лицевой стороной кузова.

В отличие от конфигурации согласно фиг.1 и 2 в данном случае форма 6' прикасается к боковому ребру, соответственно, боковой поверхности стекла 1. Это требует определенных изменений по сравнению с расположением, описанным ранее. В частности, в случае многослойных стекол боковая поверхность, соответственно, внешний периметр жесткого стекла 21, расположенный затем внутри, обычно немного не доходит, как это показано здесь, до стекла 22, которое располагается затем снаружи. Учитывая, что профилированная кромка должна прилегать к основной стороне 21a, расположенной внутри, форму 6' проводят по диагонали, начиная снизу и до боковой поверхности 21c соответствующего стекла (здесь верхнего) (пространство выше стекла должно быть свободно для других инструментов, в частности для руки робота, ведущего фильеру). С одной стороны, это учитывается соответствующей концепцией деформации подкладки из гибкого рукава 5' при ее нахождении под давлением. Это показано стрелкой с двумя концами, изображенной во внутреннем объеме 13 подкладки 5'. Выступ части формы также имеет не только одну вертикальную составляющую, как уже на фиг.1 и 2, но и радиальную горизонтальную составляющую внутрь в направлении боковой поверхности стекла. Наклонное положение направления выступа формы 6' показано здесь для ясности преувеличенным.

С другой стороны, конфигурация формы 6' сама подгоняется к данному случаю применения. Сбоку фасонной поверхности 7', модифицированной согласно применению, она имеет также поверхность бокового упора 7", которая может прилегать по возможности ровно и герметично к боковой поверхности стекла 1. В отличие от формы 6 фиг.1 и 2 форма 6' должна иметь возможность примыкать упруго, даже в боковом направлении к возможным волнам или искривлениям в боковой поверхности стекла 1. Волны в этом месте являются, однако, как правило, очень слабыми, так как ребра стекла шлифуются после ломки автоматом. Можно предпочтительно выполнить форму 6' относительно жесткой в продольном направлении и снабдить ее тонким упругим слоем (не показанным) только на лицевой стороне упора 7", который может быть достаточно упруго деформирован у боковой поверхности стекла под давлением подкладки для обеспечения желательной пригонки. Естественно, этот упругий упор не должен больше прилипать к пластику профилированной кромки.

В рабочем положении форма 6' опирается с одной стороны снова на поддерживающий выступ 11 контрформы 9, а с другой стороны с непренебрежимой силой на боковую поверхность 21c стекла 1. В то же время подкладка 5' сама может также слегка примыкать к боковой поверхности 22c внутреннего жесткого стекла. Лицевая сторона бокового упора 7" формы 6' предпочтительно имеет такую форму (вогнутую), что в рабочем положении она оказывается в форме с боковой поверхностью стекла 1 (отшлифованным округло (выпуклым)) в поперечном сечении, соответственно, с верхним жестким стеклом. Также сила сцепления подкладки в вертикальном направлении увеличивается во время заполнения пластиком 19 полости 12. Наконец, еще предусмотрена опора 2' в виде пластмассового блока или пластиковой накладки, которая поддерживает нижнюю поверхность стекла 1, будучи размещенной уже упомянутым способом на нижнем краю несущей рамы 3.

При такой конструкции формы 6' профилированная кромка может особенно предпочтительным образом быть размещенной по существу мгновенно на переходном ребре 21b между верхней основной стороной 21a и боковой поверхностью 21c стекла. При обычных способах выдавливания можно сохранить небольшой отступ от этого места.

Естественно, можно также при другой подходящей конфигурации формы наложить профилированную кромку частично более или менее широко на боковую поверхность 21c внешнего жесткого стекла 21 и даже также на выступающую часть внутренней поверхности (боковой стороны клеящего вещества) 22a нижнего жесткого стекла 22. Материал профилированной кромки таким образом ограничивается переходным ребром 22b между внутренней основной стороной 22a нижнего стекла 22 и боковой поверхностью 22c нижнего стекла 22.

Возможны все этапы, промежуточные между "экстремальными", показанными на фиг.2 и 3, особенно для монолитных оконных стекол. Можно например, также прижать форму к нижней стороне нижнего жесткого стекла и одновременно частично покрыть примыкающую туда боковую поверхность с помощью лицевой стороны модифицированной опоры формы.

Другие вспомогательные условия этой конфигурации соответствуют условиям выполнения согласно фиг.1 и 2, так что здесь нет оснований подробно повторять их.

Если профилированная кромка должна без перерыва быть проведена вокруг одного или нескольких углов стекла 1 при данной модели устройства, угловые зоны формы 6' в этом случае потребуют некоторых дополнительных затрат. Можно было бы разделить форму 6' на несколько индивидуальных частей, например по одной на каждую сторону стекла, и помещать эти части одну рядом с другой только в рабочем положении, тогда как в положении покоя они могли бы быть отделены одна от другой благодаря диагональному движению хода. В таком случае, тем не менее, нужно принять меры для подачи как целиком, так и, возможно, этих частей (например, элементов раструбного соединения как зубчатое зацепление, ползуны и т.д.). Каждая часть может, таким образом, быть введена в действие, например, соответствующей подкладкой, управляемой жидкостью.

Принимая во внимание, что диагональное перемещение показано здесь, однако, с преувеличением, на практике форма может также в данном выполнении состоять из единственной детали. В зонах угла можно непрерывно придавать форму гибким частям в продольном направлении, которые, с одной стороны, могут прилегать без нарушения непрерывности к стеклу в его углах, а с другой стороны, могут быть достаточно деформированными при приведении в отодвинутое положение покоя, чтобы не препятствовать полному разделению формы и стекла. Можно усилить это "извлечение из формы", например, соединяя здесь каждую часть формы и подкладку в одну деталь, по управлению жидкости, причем эта множественность подкладок усиливается по команде также и в обратном направлении (например, разрежением посредством насоса двойного давления) и производит также усиление движения разделения.

Реферат

Для получения профилированной кромки из пластика на детали (1) одна часть краевой зоны или боковой стороны поверхности детали приводится в контакт с фасонной поверхностью (7, 7'), при этом пластик накладывают с прилипанием на часть периметра поверхности детали, которой не касается фасонная поверхность. Внешние размеры образованной профилированной кромки определены фасонной поверхностью. Фасонная поверхность (7, 7') прижата к краевой зоне или боковой поверхности закрепленной детали (1) посредством плоской подкладки (5, 5'), форма которой может меняться под давлением текучей среды. Получают лучшую подгонку фасонной поверхности к контуру и к возможным отклонениям размеров детали. 2 н. и 19 з.п. ф-лы, 3 ил.

Комментарии