Смеси полимолочной кислоты и термопластичных полимеров для областей применения при упаковывании - RU2480485C2

Код документа: RU2480485C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к смеси полимеров, в том числе, например, полимолочной кислоты и полиэтилентерефталата, и изделию, изготовленному из них. В определенных вариантах осуществления изобретение включает смеси полимеров, в том числе, например, полимолочной кислоты и полиэтилентерефталата, которые являются подходящими для использования при упаковывании и обладают улучшенными физическими свойствами, такими как гибкость, относительное удлинение и/или способность образовывать неразглаживающиеся складки. В дополнение к этому полимерные смеси настоящего изобретения могут оказаться подходящими для использования в нескольких областях применения, таких как при изготовлении одноразовых бутылок, оберток, мешков и других упаковочных материалов или в случае материалов покрытий.

УРОВЕНЬ ТЕХНИКИ

Определенные упаковочные материалы предназначены только для однократного использования, так как в случае ящиков, коробок, пакетов, мешков и оберток, использующихся для упаковывания изделий, приобретаемых у предприятий оптовой и розничной торговли. Количество упаковочных материалов, которые используют один раз, а после этого выбрасывают, возрастает все более и более. С учетом большого объема выработки упаковочных материалов одноразового использования некоторые страны, в частности страны Европы, начали обязывать осуществлять вторичное использование.

Изобретатели настоящего изобретения разработали улучшенные полимерные смеси, которые описываются и заявляются в настоящем документе.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Изобретение в общем случае относится к композициям, включающим смесь полимеров.

В определенных вариантах осуществления композиция включает полимерную смесь полимолочной кислоты и полиэтилентерефталата.

В определенных вариантах осуществления композиция имеет характеристическую вязкость в диапазоне от приблизительно 0,5 дл/г до приблизительно 0,9 дл/г.

В определенных вариантах осуществления композиция имеет характеристическую вязкость, равную приблизительно 0,7 дл/г.

В определенных вариантах осуществления полимолочная кислота присутствует в количестве в диапазоне от приблизительно 1 мас.% до приблизительно 20 мас.%

В определенных вариантах осуществления полимолочная кислота присутствует в количестве в диапазоне от приблизительно 3 мас.% до приблизительно 10 мас.%

В определенных вариантах осуществления полимолочная кислота присутствует в количестве, равном приблизительно 5 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 80 мас.% до приблизительно 99 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 90 мас.% до приблизительно 97 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве, равном приблизительно 95 мас.%

В определенных вариантах осуществления композиции характеризуются аксиальным модулем Юнга, равным, по меньшей мере, приблизительно 210000 фунт/дюйм2 (1450000 кПа).

В определенных вариантах осуществления композиции характеризуются радиальным модулем Юнга, равным, по меньшей мере, приблизительно 410000 фунт/дюйм2 (2830000 кПа).

Изобретение также включает упаковочные материалы, включающие от приблизительно 1 мас.% до приблизительно 20 мас.% полимолочной кислоты и полиэтилентерефталат.

В определенных вариантах осуществления композиция демонстрирует характеристическую вязкость, большую, чем приблизительно 0,7 дл/г.

В определенных вариантах осуществления полимолочная кислота присутствует в количестве в диапазоне от приблизительно 3 мас.% до приблизительно 10 мас.%

В определенных вариантах осуществления полимолочная кислота присутствует в количестве, равном приблизительно 5 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 80 мас.% до приблизительно 99 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 90 мас.% до приблизительно 97 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве, равном приблизительно 95 мас.%

В определенных вариантах осуществления композиции характеризуются аксиальным модулем Юнга, равным, по меньшей мере, приблизительно 210000 фунт/дюйм2 (1450000 кПа).

В определенных вариантах осуществления композиции характеризуются радиальным модулем Юнга, равным, по меньшей мере, приблизительно 410000 фунт/дюйм2 (2830000 кПа).

Изобретение также включает способы получения потребительского упаковочного продукта, включающие:

(i) объединение от приблизительно 1 мас.% до приблизительно 20 мас.% полимолочной кислоты и полиэтилентерефталата для получения полимерной смеси;

(ii) перемешивание полимерной смеси;

(iii) нагревание полимерной смеси;

(iv) экструдирование полимерной смеси; и

(v) формование с раздувом с получением потребительского упаковочного продукта.

Изобретение также включает потребительские продукты, включающие полимерную смесь, где полимер содержит:

(i) от приблизительно 1 мас.% до приблизительно 20 мас.% полимолочной кислоты; и

(ii) полиэтилентерефталат, и где композиция демонстрирует характеристическую вязкость, большую, чем приблизительно 0,7 дл/г.

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 80 мас.% до приблизительно 99 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве в диапазоне от приблизительно 90 мас.% до приблизительно 97 мас.%

В определенных вариантах осуществления полиэтилентерефталат присутствует в количестве, равном приблизительно 95 мас.%

В определенных вариантах осуществления полимолочная кислота присутствует в количестве в диапазоне от приблизительно 3 мас.% до приблизительно 10 мас.%

В определенных вариантах осуществления полимолочная кислота присутствует в количестве, равном приблизительно 5 мас.%

В определенных вариантах осуществления полимерная смесь характеризуется аксиальным модулем Юнга, равным, по меньшей мере, приблизительно 210000 фунт/дюйм2 (1450000 кПа).

В определенных вариантах осуществления полимерная смесь характеризуется радиальным модулем Юнга, равным, по меньшей мере, приблизительно 410000 фунт/дюйм2 (2830000 кПа).

КРАТКОЕ ОПИСАНИЕ ФИГУР

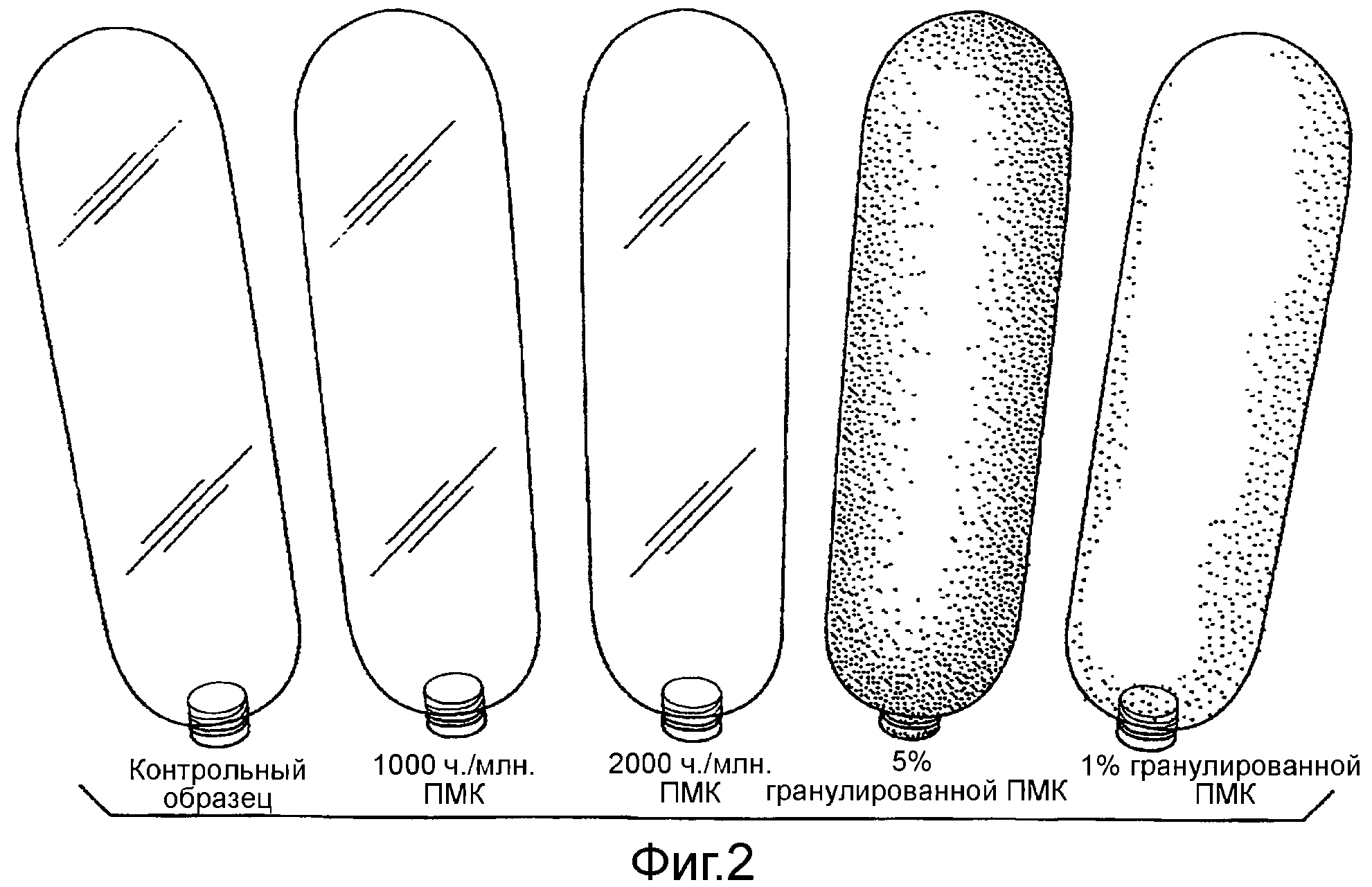

Фигура 1 демонстрирует иллюстративные варианты осуществления, включающие полимерные смеси изобретения, в том числе 0,1% порошкообразной ПМК в ПЭТФ, 0,2% порошкообразной ПМК в ПЭТФ, 5% гранулированной ПМК в ПЭТФ и 1% гранулированной ПМК в ПЭТФ.

Фигура 2 демонстрирует иллюстративные варианты осуществления, включающие полимерные смеси изобретения, в том числе контрольный образец, 0,1% порошкообразной ПМК в ПЭТФ, 0,2% порошкообразной ПМК в ПЭТФ, 5% гранулированной ПМК в ПЭТФ и 1% гранулированной ПМК в ПЭТФ.

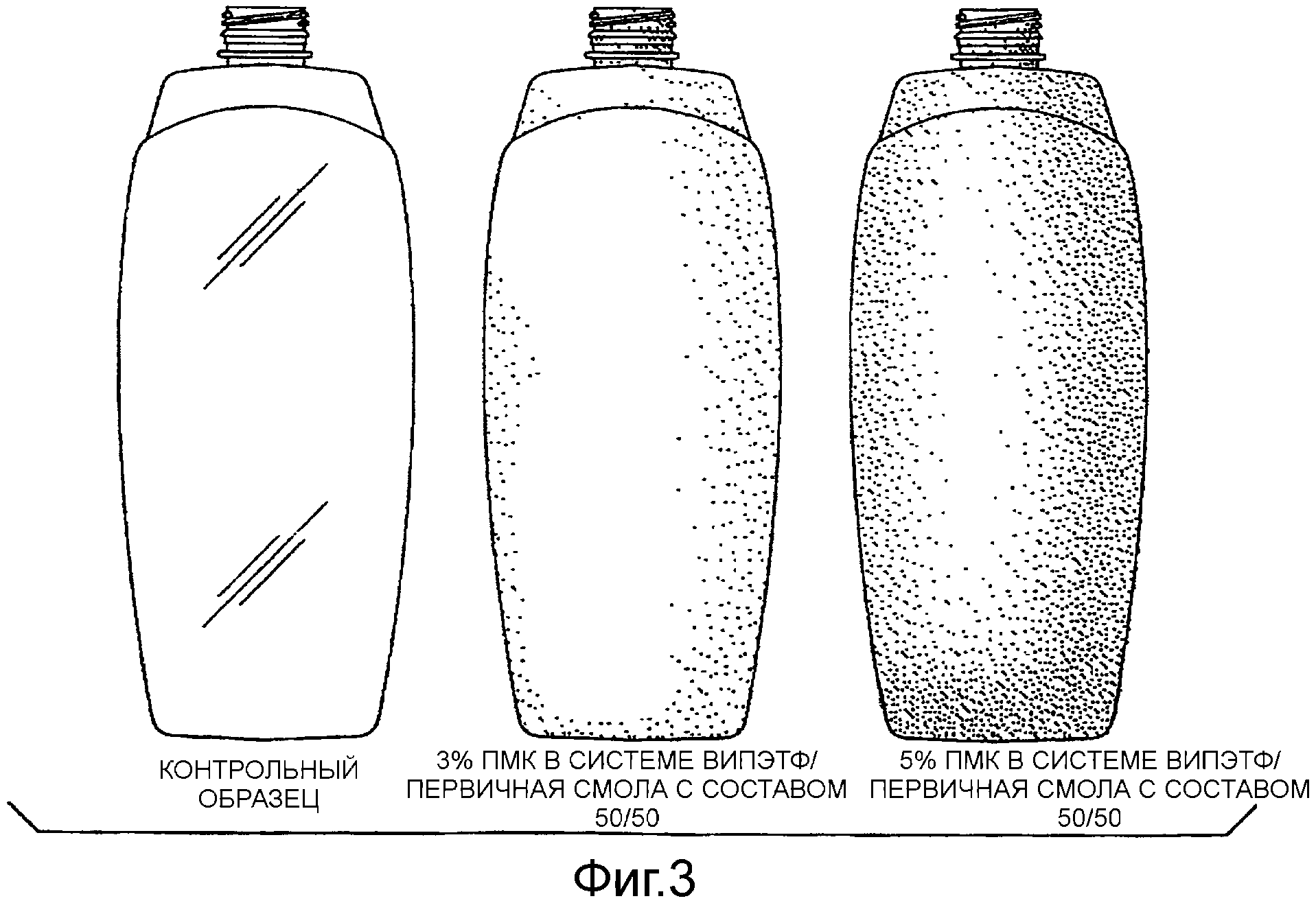

Фигура 3 демонстрирует иллюстративные варианты осуществления бутылок, включающие полимерные смеси изобретения, в том числе контрольный образец, 3% ПМК в системе ВИПЭТФ/первичная смола с составом 50/50 и 5% ПМК в системе ВИПЭТФ/первичная смола с составом 50/50.

Фигура 4 демонстрирует гистограмму аксиальных и радиальных модулей Юнга для иллюстративных бутылок, включающих полимерные смеси изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с использованием во всем данном документе диапазоны используют в качестве сокращения при описании всех без исключения значений, которые попадают в данный диапазон. Любое значение в пределах диапазона может быть выбрано в качестве границы диапазона. В дополнение к этому, все ссылки, процитированные в настоящем документе, во всей своей полноте посредством ссылки включаются в настоящий документ. В случае конфликта между определением в настоящем описании изобретения и описанием в процитированной ссылке определяющим является настоящее описание изобретения.

Общее описание изобретения

Изобретение относится к полимерным смесям, включающим один или несколько полимеров, например, полимолочную кислоту и полиэтилентерефталат. Полимерные смеси изобретения обладают улучшенными свойствами, в том числе повышенными прочностью, гибкостью, относительным удлинением, температуростойкостью, перерабатываемостью, воздухопроницаемостью и способностью образовывать неразглаживающиеся складки.

Полимерные смеси изобретения могут быть подвергнуты экструзионному, экструзионному с раздувом, литьевому или другому формованию для получения листов и пленок, предназначенных для использования в широком ассортименте упаковочных материалов, таких как обертки, мешки, пакеты, и ламинатных покрытий, или они могут быть сформованы для получения профилированных изделий, например бутылок. В определенных вариантах осуществления подходящей для использования при формовании пригодных изделий промышленного производства, в том числе бутылок, листов и пленок, из описывающихся в настоящем документе композиций полимерных смесей является существующая аппаратура для перемешивания, экструзионного, экструзионного с раздувом, литьевого и раздувного формования, известная на современном уровне техники разработки термопластов.

Как к удивлению было показано, в определенных вариантах осуществления смеси, содержащие полимер, произведенный из природного источника, например, полимолочную кислоту, и термопластичный полимер, например, полиэтилентерефталат (ПЭТФ), полипропилен (ПП), полиэтилен (ПЭ) или их комбинации, демонстрируют характеристики прочности и относительного удлинения, которые превосходят свойства полимера (полимеров), взятого индивидуально. Таким образом, изобретение включает смеси, которые обладают или характеризуются удивительными синергетическими эффектами.

В определенных вариантах осуществления в композициях изобретения используют снеси, содержащие полимолочную кислоту и полиэтилентерефталат (ПЭТФ).

В еще одном варианте осуществления изобретение включает полимерные смеси, характеризующиеся наличием относительно высокой температуры стеклования, и которые являются высококристаллическими при комнатной температуре. Изобретатели обнаружили удивительный и неожиданный результат, заключающийся в фактической демонстрации различными смесями полимолочной кислоты с полиэтилентерефталатом большего относительного удлинения, чем у самих полимеров, а также большего разрушающего напряжения в сопоставлении с тем, что имеет место у самих полимеров.

В определенных вариантах осуществления перемешивание смеси полимолочной кислоты с полиэтилентерефталатом во многих случаях выявляет благоприятные характеристики каждого полимера самого по себе, а в некоторых случаях выявляет еще лучшие свойства при одновременных уменьшении или сведении к минимуму негативных свойств каждого полимера самого по себе.

В еще одном варианте осуществления изобретение включает полимерную смесь, включающую, например, полимолочную кислоту и характеризующуюся аксиальным модулем Юнга, равным, по меньшей мере, приблизительно 210000 фунт/дюйм2 (1450000 кПа). В еще одном варианте осуществления изобретение включает полимерную смесь, включающую, например, полимолочную кислоту и характеризующуюся радиальным модулем Юнга, равным, по меньшей мере, приблизительно 410000 фунт/дюйм2 (2830000 кПа).

Еще один вариант осуществления включает потребительский продукт, включающий смесь, например, полимолочной кислоты и одного или нескольких термопластичных полимеров, например полиэтилена, в том числе полиэтилена высокой плотности, полиэтилентерефталата или полипропилена.

Полимеры изобретения

Полимеры в объеме настоящего изобретения включают полимеры, которые включают определенный диапазон синтетических полимеров, таких как сложные полиэфиры, полиэфирамиды на основе сложных эфиров, поликарбонаты и тому подобное. Также могут быть использованы и произведенные из природного источника (например, в результате ферментации) полусинтетические сложные полиэфиры. Природные макромолекулы, содержащие гидролизуемые соединительные звенья, такие как белок, целлюлоза и крахмал, в общем случае подвержены разложению под действием гидролитических ферментов микроорганизмов. Полимерные смеси изобретения также демонстрируют характеристики, которые оказывают воздействие на разлагаемость, в том числе кристалличность, гибкость цепи и длину цепи.

Полимеры в объеме изобретения включают нижеследующее, но не ограничиваются только этим: синтетические сложные полиэфиры, полусинтетические сложные полиэфиры, полученные в результате ферментации, (например, ПГБ и ПГБВ), полиэфирамиды на основе сложных эфиров, поликарбонаты и полиэфируретаны на основе сложных эфиров. В других вариантах осуществления в объем изобретения необязательно включается широкий ассортимент природных полимеров и их производных, таких как полимеры, включающие крахмал, целлюлозу, другие полисахариды и белки или произведенные из них.

В объем полимерных смесей изобретения включаются полимеры на основе, например, полимолочной кислоты, полигидроксибутирата, полигироксиамида, политартрата и их смеси.

В определенных вариантах осуществления полимеры изобретения включают полимеры на основе или с включением полимолочной кислоты («ПМК»). В соответствии с использованием в настоящем документе термин «полимолочная кислота» синонимичен термину «полилактид» и включает разлагаемый термопластичный алифатический сложный полиэфир, произведенный из возобновляемый источников, таких как кукурузный крахмал или сахарный тростник.

ПМК изобретения является хиральной и поэтому может существовать в нескольких различных формах, включающих поли-L-лактид (П-L-МК), который представляет собой продукт, получающийся в результате полимеризации L,L-лактида (также известного под наименованием L-лактида). В определенных вариантах осуществления изобретения ПМК характеризуется степенью кристалличности, большей, чем 25%, например, равной приблизительно 37%, температурой стеклования 50-80°С и температурой плавления 173-178°С.

В определенных вариантах осуществления полимолочная кислота изобретения подобно большинству термопластов может быть переработана в волокно (например, при использовании обычных способов прядения из расплава) и пленку. Температура плавления П-L-МК может быть увеличена на 40-50°С, а его температура деформации при нагревании может быть увеличена от приблизительно 60°С вплоть до 190°С в результате физического перемешивания полимера с П-D-MK (поли-D-лактидом). Смеси П-D-MK и П-L-MK изобретения образуют высокорегулярный стереокомплекс, характеризующийся повышенной степенью кристалличности. В определенных вариантах осуществления температуростойкость может быть доведена до максимума в случае использования смеси с составом 50:50, но даже при меньших концентрациях П-D-MK в 3-10% все еще имеет место существенное улучшение. В последнем случае П-D-MK исполняет функцию зародышеобразователя, тем самым, увеличивая скорость кристаллизации. Разложение П-D-MK протекает медленнее, чем разложение ПМК вследствие большей степени кристалличности П-D-MK. В соответствии с этим изобретение включает молочную кислоту и ее несколько изомерных форм, например, L-(+)-молочную кислоту; D-(-)-молочную кислоту и их смеси. В еще одном варианте осуществления изобретение включает рацемическую смесь DL-молочную кислоту.

Также включаются и высокомолекулярные полимеры молочной кислоты (Mn = от приблизительно 50000 до приблизительно 110000), которые представляют собой прочные полимеры, из которых могут быть изготовлены подходящие продукты, которые могут разрушаться под действием обычных бактерий почвы. В определенных вариантах осуществления ПМК может представлять собой гомополимер, или она может быть сополимеризована с гликолидами, лактонами или другими мономерами.

Высокомолекулярные полимеры молочной кислоты могут быть получены, например, по двухстадийному способу. Молочную кислоту сначала олигомеризуют при удалении воды для получения линейной цепи, имеющей молекулярную массу, меньшую, чем 3000. После этого олигомер деполимеризуют для получения лактида, который представляет собой циклический димер, состоящий из двух конденсированных молекул молочной кислоты. Данное шестичленное кольцо очищают и подвергают полимеризации с раскрытием цикла для получения полимолочной кислоты, имеющей молекулярную массу 50000-110000.

Изобретение также включает полимерные смеси, включающие полилактидный алифатический сополимер («СПМК»), который представляет собой производное ПМК и продается в компании Dianippon Ink. Продаются два класса СПМК, которые называются «твердой СПМК» и «мягкой СПМК». Твердая СПМК имеет температуру стеклования 60°С, в то время как мягкая СПМК имеет температуру стеклования 51°С.

В определенных вариантах осуществления полимолочная кислота изобретения присутствует в количестве в диапазоне от приблизительно 1 мас.% до приблизительно 20 мас.% в расчете через массовый процент от полимерной смеси. В других вариантах осуществления полимолочная кислота присутствует в количестве в диапазоне от приблизительно 3 мас.% до приблизительно 10 мас.% В других вариантах осуществления полимолочная кислота присутствует в количестве, равном приблизительно 5 мас.%

Полимерные смеси изобретения также включают один или несколько термопластичных полимеров, например, полиэтилентерефталат, полипропилен, полиэтилен, полиэтилен высокой плотности, поли(этиленнафталат) и их смеси.

В определенных вариантах осуществления термопластичный полимер представляет собой полиэтилентерефталат (ПЭТФ). Полимерные ПЭТФ изготавливают в компании DuPont и продают под торговым наименованием BIOMAX. Изобретение также включает модифицированные полимерные ПЭТФ, продаваемые в компании DuPont и более подробно описывающиеся в патенте США № 5053482 автора Tietz, патенте США № 5097004 авторов Gallagher et al., патенте США № 5097005 автора Tietz, патенте США № 5171308 авторов Gallagher et al., патенте США № 5219646 авторов Gallagher et al. и патенте США № 5295985 авторов Romesser et al., содержание каждого из которых посредством ссылки включается в настоящий документ.

В определенных вариантах осуществления ПЭТФ имеет молекулярную массу 60000-80000.

В определенных вариантах осуществления полимерным ПЭТФ является модифицированный ПЭТФ. В соответствии с использованием в настоящем документе термин «модифицированный ПЭТФ» обозначает ПЭТФ, который включает сомономеры, например мономерные простой эфир, амид или алифатику, которые обеспечивают наличие слабых соединительных звеньев, которые подвержены разложению, в том числе биоразложению, в результате гидролиза.

В определенных вариантах осуществления полимерные ПЭТФ могут быть охарактеризованы как включающие чередующиеся звенья терефталата и алифатического компонента, при этом алифатический компонент включает статистическое распределение двух и более различных алифатических звеньев, произведенных из двух и более различных диолов, таких как этиленгликоль, диэтиленгликоль, триэтиленоксид, полиэтиленгликоль, низшие алкандиолы, как разветвленные, так и неразветвленные, и производные вышеупомянутых соединений.

В других вариантах осуществления часть алифатических звеньев также может быть произведена из алифатической дикислоты, такой как адипиновая кислота. В дополнение к этому, фракция фениленовых групп в повторяющихся терефталатных звеньях может быть сульфонирована и нейтрализована основанием на основе щелочного металла или щелочноземельного металла. Вклад в разлагаемость полимера BIOMAX вносят как алифатическая часть модифицированного полимерного ПЭТФ, так и статистически значимое количество сульфонированных терефталатных звеньев.

В других вариантах осуществления модифицированные полиэтилентерефталаты по существу состоят из повторяющихся структурных звеньев, описывающихся следующей далее общей формулой: --[--C(O)--R--C(O)--OGO--]a--[--C(O)-Q-O--]b--, где вплоть до приблизительно 40 мол.% R выбирают из группы, состоящей из химической связи и одного или нескольких двухвалентных неароматических С1-С10 гидрокарбиленовых радикалов, а остаток R составляют, по меньшей мере, приблизительно 85 мол.% п-фениленового радикала, где G включает от 0 до приблизительно 30 мол.% радикала полиэтиленэфира на основе простого эфира, выбираемого из группы, состоящей из: --(СН2)2--О--(СН2)2-- и --(СН2)2--О--(СН2)2--О--(СН2)2--, а остаток G выбирают из группы, состоящей из радикалов полиалкиленэфира на основе простого эфира, имеющих (среднечисленную) молекулярную массу, равную, по меньшей мере, приблизительно 250, и радикалов --(СН2)2--, --(СН2)3-- и --(СН2)4--, где Q производят из гидроксикислоты, описывающейся формулой: HO[--C(O)-Q-O--]xH, где х представляет собой целое число, и такие гидроксикислоты имеют температуру плавления, по меньшей мере, на 5°С меньшую, чем их температура разложения, а Q выбирают из группы, состоящей из химической связи и гидрокарбиленовых радикалов --(СН2)n--, где n представляет собой целое число в диапазоне от 1 до 5, --С(R')Н-- и --C(R')HCH2--, где R' выбирают из группы, состоящей из -СН3 и --СН2СН3, и где «а» и «b» представляют собой молярные доли полимера, и молярная доля «а» может находиться в диапазоне от 0,6 до 1, и, соответственно, молярная доля «b» может находиться в диапазоне от 0 до 0,4, и где от приблизительно 0,1 до приблизительно 15 мол.%, предпочтительно от приблизительно 0,1 до приблизительно 2,5 мол.%, полимера включают производные сульфогрупп, включающие щелочной металл или щелочноземельный металл, в особенности от приблизительно 1,5 до приблизительно 2 мол.% таких групп.

Изобретение также включает термопластичные полимеры на основе крахмала, которые включают пластификаторы, такие как глицерин, сорбит, пропиленгликоль и тому подобное. В определенных вариантах осуществления при изготовлении оберток, предназначенных для оборачивания продуктов питания, термопластичные полимеры на основе крахмала получают без использования таких пластификаторов, которые потенциально могут диффундировать в продукт питания. Термопластичные полимеры на основе крахмала, предназначенные для использовании при изготовлении оберток для продуктов питания в выгодном случае могут использовать естественный уровень содержания воды в гранулах нативного крахмала для первоначального разрушения структуры гранул и плавления нативного крахмала. После этого для получения конечной полимерной смеси расплавленный крахмал может быть перемешан с одним или несколькими синтетическими полимерами, а смесь может быть высушена в результате продувания. При желательности изготовления оберток для продуктов питания или других листов или пленок, предназначенных для введения в контакт с продуктом питания, при использовании термопластичного полимера на основе крахмала, полученного при использовании высококипящего жидкого пластификатора, будет необходимо ограничивать количество таких термопластичных полимеров на основе крахмала величиной, меньшей, чем 10 мас.% от полимерной смеси за исключением каких-либо твердых наполнителей.

В дополнение к описывавшимся выше полимерам полимеры, предназначенные для использования в композициях и способах изобретения, могут включать нижеследующее, но не ограничиваются только этим: сополимер акрилонитрил-бутадиен-стирол (АБС); акриловая смола; целлулоид; ацетат целлюлозы; сополимер этилен-винилацетат (ЭВА); сополимер этилен-виниловый спирт (ЭВС); фторопласты (ПТФЭ, ФЭП, ПФА, ХТФЭ, ЭХТФЭ, ЭТФЭ); иономеры; сплав акриловая смола/ПВХ, имеющий торговую марку Kydex; жидкокристаллические полимеры (ЖКП); полиацеталь (ПОМ или ацеталь); полиакрилаты (акриловая смола); полиакрилонитрил (ПАН или акрилонитрил); полиамид (ПА или найлон); полиамидоимид (ПАИ); полиарилэфиркетон на основе простого эфира (ПАЭК или кетон); полибутадиен (ПБД); полибутилен (ПБ); полибутилентерефталат (ПБТФ); поликапролактон (ПКЛ); полихлортрифторэтилен (ПХТФЭ); полиэтилентерефталат (ПЭТФ); полициклогексилендиметилентерефталат (ПЦТ); поликарбонат (ПК); полигидроксиалканоаты (ПГА); поликетон (ПКТ); сложные полиэфиры; полиэтилен (ПЭ), в том числе полиэтилен высокой плотности (ПЭВП); полиэфирэфиркетон на основе простого эфира (ПЭЭК); полиэфиримид на основе простого эфира (ПЭИ); полиэфирсульфон на основе простого эфира (ПЭС); полиэтиленхлоринаты (ПЭХ); полиимид (ПИ); полимолочная кислота (ПМК); полиметилпентен (ПМП); полифениленоксид (ПФО); полифениленсульфид (ПФС); полифталамид (ПФА); полипропилен (ПП); полистирол (ПС); полисульфон (ПСУ); поливинилхлорид (ПВХ); поливинилиденхлорид (ПВДХ); и их комбинации.

В определенных вариантах осуществления термопластичные полимеры изобретения являются эластичными и гибкими выше температуры стеклования Tg, специфической для каждого полимера - средней точки температурного диапазона в противоположность резкой температуре замерзания чистого кристаллического вещества, подобного воде. В определенных вариантах осуществления ниже второй, более высокой температуры плавления Tm, также являющейся средней точкой диапазона, в определенных вариантах осуществления термопластичные полимеры имеют кристаллические области, чередующиеся с аморфными областями, в которых цепи приближаются к статистическим клубкам. В других вариантах осуществления аморфные области вносят вклад свой в эластичность, а кристаллические области вносят свой вклад в прочность и жесткость, что также имеет место для нетермопластичных волокнистых белков, таких как шелк. Выше значения Tm в определенных вариантах осуществления кристаллическая структура исчезает, а цепи становятся статистически распределенными среди друг друга. По мере увеличения температуры выше значения Tm вязкость постепенно уменьшается без какого-либо отчетливого фазового изменения.

В определенных вариантах осуществления термопластичный полимер изобретения может неоднократно проходить через циклы плавления/замораживания. Данное качество делает термопласты пригодными для вторичного использования. Способы, требуемые для вторичного использования, варьируются в зависимости от термопласта. Пластики, использующиеся для бутылок содовой воды, представляют собой обычный пример термопластов, которые могут быть использованы и широко используются вторично. Белок α-кератин размягчается при нагревании, в некоторой степени является пригодным для переформования и может рассматриваться в качестве природного квазитермопластичного материала.

В определенных вариантах осуществления термопластичные полимеры не кристаллизуются и называются «аморфными» пластиками и являются подходящими для использования при температурах, меньших, чем значение Tg. Их зачастую используют в областях применения, в которых важна прозрачность. Некоторые типичные примеры аморфных термопластов представляют собой ПММА, ПС и ПК. В общем случае аморфные термопласты являются менее химически стойкими и могут подвергаться растрескиванию под действием напряжений. Термопласты будут в определенной степени кристаллизоваться и по этой причине называются «полукристаллическими». Типичные полукристаллические термопласты представляют собой ПЭ, ПП, ПБТФ и ПЭТФ. Скорость и степень, в которой кристаллизация может иметь место, отчасти зависят от гибкости полимерной цепи. Полукристаллические термопласты являются более стойкими к растворителям и другим химическим реагентам. В случае кристаллитов, больших, чем длина волны света, термопласт является мутным или непрозрачным. Полукристаллические термопласты становятся менее хрупкими выше значения Tg. В случае наличия у пластика, обладающего в других аспектах желательными свойствами, чрезмерно высокого значения Tg оно зачастую может быть уменьшено в результате добавления низкомолекулярного пластификатора в расплав до профилирования (экструдирования; формования пластиков) и охлаждения. Подобный результат иногда может быть достигнут в результате присоединения перед полимеризацией к мономерам нереакционноспособных боковых цепей. Оба способа приводят к некоторому отдалению полимерных цепей друг от друга. До введения пластификаторов автомобильные детали из пластика зачастую растрескиваются в холодную зимнюю погоду. Еще один способ уменьшения значения Tg (или увеличения значения Tm) заключается во включении первоначального пластика в сополимер, как в случае привитых сополимеров полистирола, или в композитный материал. Уменьшение значения Tg не является единственным способом уменьшения хрупкости. Хрупкость уменьшают также вытяжка (и подобные способы, которые приводят к растягиванию или ориентированию молекул) или увеличение длины полимерных цепей.

В объем изобретения попадает включение термопластичных полимеров на основе крахмала, которые включают высококипящий жидкий пластификатор, такой как глицерин, пропиленгликоль и тому подобное. В определенных вариантах осуществления при изготовлении оберток, предположительно попадающих в контакт с продуктами питания, используют термопластичные полимеры на основе крахмала, которые получают без использования таких пластификаторов, которые потенциально могут диффундировать в продукт питания. В определенных вариантах осуществления термопластичные полимеры на основе крахмала, предназначенные для использования при изготовлении оберток для продуктов питания, в выгодном случае могут использовать естественный уровень содержания воды в гранулах нативного крахмала для первоначального разрушения структуры гранул и плавления нативного крахмала. После этого для получения конечной полимерной смеси расплавленный крахмал может быть перемешан с одним или несколькими синтетическими полимерами, а смесь может быть высушена в результате продувания. В случае желательности изготовления оберток для продуктов питания или других листов или пленок, предположительно попадающих в контакт с продуктом питания, при использовании термопластичного полимера на основе крахмала, полученного при использовании высококипящего жидкого пластификатора, желательным может оказаться ограничение количества таких термопластичных полимеров на основе крахмала величиной, меньшей, чем 10 мас.% от полимерной смеси за исключением каких-либо твердых наполнителей.

В других вариантах осуществления в объем изобретения попадает включение в полимерные смеси одного или нескольких небиоразлагаемых полимеров (то есть, термопластичного полимера, который не является биополимером). Такие полимеры могут оставаться в дисперсной форме, или они могут становиться термопластичными во время переработки. В определенных вариантах осуществления получающиеся в результате полимерные смеси будут иметь тенденцию к демонстрации разлагаемости, например, неразлагаемые полимеры включают в виде дисперсной, а не непрерывной фазы.

В определенных вариантах осуществления термопластичный полимер представляет собой полиэтилентерефталат. В определенных вариантах осуществления термопластичный полимер представляет собой полипропилен. В определенных вариантах осуществления термопластичный полимер представляет собой полиэтилен. В определенных вариантах осуществления полиэтиленом является полиэтилен высокой плотности. В определенных вариантах осуществления термопластичный полимер присутствует в количестве в диапазоне от приблизительно 80 мас.% до приблизительно 99 мас.% В определенных вариантах осуществления термопластичный полимер присутствует в количестве в диапазоне от приблизительно 90 мас.% до приблизительно 97 мас.% В определенных вариантах осуществления термопластичный полимер присутствует в количестве, равном приблизительно 95 мас.%

Композиции изобретения

Изобретение включает полимерные смеси, обладающие улучшенными свойствами в сопоставлении со свойствами неперемешанных полимеров или термопластичных гомополимеров и сополимеров. Полимерные смеси характеризуются, например, улучшенными прочностью, гибкостью, относительным удлинением, температуростойкостью, перерабатываемостью и способностью образовывать неразглаживающиеся складки. Кроме того, листы, пленки и другие изделия, изготовленные из таких смесей, во многих отношениях превосходят то, что получают из обычных пластиков, которые не являются легко воспринимающими печать в отсутствие специальной обработки и которые в общем случае демонстрируют неудовлетворительные характеристики способности образовывать неразглаживающиеся складки.

В одном варианте осуществления полимерные смеси, соответствующие изобретению, могут включать полимолочную кислоту и, по меньшей мере, один термопластичный полимер. В соответствии с использованием в настоящем документе термин «полимерная смесь (смеси)» и «смесь (смеси)» обозначает смесь, по меньшей мере, одного встречающегося в природе полимера и, по меньшей мере, одного термопластичного полимера. В определенных вариантах осуществления термин «полимерная смесь (смеси)» и «смесь (смеси)» обозначает смесь полимолочной кислоты и ПЭТФ, ПП, ПЭ, ПЭВП или их смесей.

При перемешивании полимеров друг с другом для получения пленок, листов и других изделий можно извлечь выгодные свойства каждого полимера при одновременных компенсации или исключении негативных свойств каждого полимера при раздельном использовании.

Потенциальные области применения полимерных смесей в объеме изобретения включают одноразовые бутылки, бумажные покрытия для упаковывания (картонные коробки для продуктов питания и напитков), пенопласт для продуктов питания быстрого приготовления, контейнеры, пригодные для использования в СВЧ-печи, и другие потребительские продукты, такие как одноразовые пеленки или мешки для дворовых отходов.

Полимерные смеси изобретения могут быть подвергнуты экструзионному, экструзионному с раздувом или другому формованию для получения листов и пленок, предназначенных для использования в широком ассортименте упаковочных материалов, таких как обертки, мешки, пакеты, обкладки и ламинатные покрытия. Как обнаружили изобретатели, в результате перемешивания полимолочной кислоты с термопластичным полимером в некоторых случаях выгодные свойства смеси фактически превосходят желательные свойства каждого полимера при его индивидуальном использовании. Таким образом, был продемонстрирован удивительный результат, заключающийся в неожиданном синергетическом эффекте.

В еще одном варианте осуществления изобретения композиции изобретения представляют собой листы или пленки, включающие полимерные смеси, и являются подходящими для использования при изготовлении оберток и других упаковочных материалов. Термины «листы» и «пленки» необходимо понимать имеющими их обычные значения, использующиеся на современном уровне техники разработки термопластов и упаковки. Тем не менее, поскольку различие между тем, что составляет «лист», и тем, что составляет «пленку», в основном определяется толщиной изделия промышленного производства, данное различие в некоторой степени является произвольным (то есть, некоторые изделия могут составлять как листы, так и пленки). Вследствие возможного использования композиций, соответствующих изобретению, для изготовления широкого ассортимента изделий промышленного производства, в том числе изделий, подходящих для использования при обертывании, упаковывании или другом упаковывании продукта питания или других твердых субстратов, в том числе листов и пленок, характеризующихся широким ассортиментом толщин (как измеренных, так и расчетных), у данного описания изобретения отсутствует намерение проводить точное различие во всех случаях между тем, что предположительно составляет «лист» в сопоставлении с изделиями, которые предположительно могут составлять «пленку». Поэтому в случае обращения описания изобретения к «листам и пленкам» и «листам или пленкам» намерение будет заключаться в определении полной совокупности изделий промышленного производства предположительно могут составлять «листы», «пленки» или и то, и другое.

В случае намерения использования листов или пленок в качестве «оберток», таких как обертки, использующиеся для завертывания мясных изделий, других быстро портящихся продуктов питания, а в особенности продуктов питания быстрого приготовления (например, сэндвичей, гамбургеров и десертных изделий), желательным может оказаться получение листов и пленок, демонстрирующих хорошие характеристики «способности образовывать неразглаживающиеся складки», для того чтобы после складывания, обертывания или другого манипулирования для получения желательного ориентирования такие обертки имели бы тенденцию к существенному сохранению своего ориентирования во избежание самопроизвольных разглаживания складок или развертывания оберток, что имеет место для большого количества листов и пленок из пластика (например, полиэтилена). В соответствии с использованием в настоящем документе «способность образовывать неразглаживающиеся складки» представляет собой меру способности листа или пленки сохранять фальц, гофр или другой сгиб. Ее измеряют независимо от самосклеивания, термосваривания или использования клея для сохранения желательного ориентирования.

Изделия промышленного производства, изготовленные в соответствии с изобретением, могут иметь любую желательную толщину. Толщины листов и пленок могут находиться в диапазоне от 0,0001'' до 0,1'' (от приблизительно 2,5 микрона до приблизительно 2,5 мм). Листы и пленки, подходящие для использования для обертывания, завертывания или другого оборачивания продуктов питания или других твердых субстратов, обычно будут иметь измеренную толщину в диапазоне от приблизительно 0,0003'' до приблизительно 0,01'' (приблизительно 7,5-250 микронов) и расчетную толщину в диапазоне от приблизительно 0,00015'' до приблизительно 0,005'' (приблизительно 4-125 микронов). Измеренная толщина обычно будет на 10-100% большей, чем расчетная толщина в случае изготовления листов и пленок из композиций, которые имеют относительно высокую концентрацию частиц дисперсного наполнителя, которые могут выступать с поверхности листа или пленки. Данное явление будет в особенности ярко выраженным в случае использования значительных количеств частиц наполнителя, характеризующихся диаметром как размером частиц, который является большим, чем толщина полимерной матрицы.

С учетом вышеизложенного листы и пленки, подходящие для использования в качестве оберток, в определенных вариантах осуществления могут иметь измеренную толщину в диапазоне от приблизительно 0,0004'' до приблизительно 0,005'' (от приблизительно 10 до приблизительно 125 микронов), в других вариантах осуществления в диапазоне от приблизительно 0,0005'' до приблизительно 0,003'' (от приблизительно 12 до приблизительно 75 микронов), а в других вариантах осуществления в диапазоне от приблизительно 0,001'' до приблизительно 0,002'' (от приблизительно 25 до приблизительно 50 микронов). В других вариантах осуществления листы и пленки, подходящие для использования в качестве оберток, могут иметь расчетную толщину в диапазоне от приблизительно 0,0002'' до приблизительно 0,003'' (от приблизительно 5 до приблизительно 75 микронов) или в диапазоне от приблизительно 0,0003'' до приблизительно 0,002'' (от приблизительно 7,5 до приблизительно 50 микронов) и в диапазоне от приблизительно 0,0005'' до приблизительно 0,0015'' (от приблизительно 12 до приблизительно 40 микронов).

Различие между расчетной и измеренной толщинами имеет тенденцию к увеличению при увеличении уровня содержания наполнителя, а также при увеличении размера частиц. Наоборот, различие между расчетной и измеренной толщинами имеет тенденцию к уменьшению при уменьшении уровня содержания наполнителя, а также при уменьшении размера частиц. Листы и пленки, которые не включают наполнители или включают пониженные количества наполнителей, характеризующихся диаметром как размером частиц, который является существенно меньшим, чем толщина полимерной матрицы, будут иметь измеренную толщину, которая подобна или равна расчетной толщине.

В одном варианте осуществления композиции изобретения свободны от каких-либо неорганических и органических наполнителей. В еще одном варианте осуществления композиции изобретения необязательно включают неорганические и органические наполнители для уменьшения самослипания, понижения стоимости и увеличения модуля упругости (модуля Юнга) полимерных смесей. Примеры неорганических наполнителей включают карбонат кальция, диоксид титана, диоксид кремния, тальк, слюду и тому подобное. Примеры органических наполнителей включают древесную муку, семена, полимерные частицы, гранулы неклейстеризованного крахмала и тому подобное. Неорганические наполнители включают, например, гидроксид алюминия, гидроксид магния, гидроксид натрия, гидроксид кальция, гидроксид двухвалентного железа и стеклянный порошок. В дополнение к этому, для придания желательных характеристик размягчения и относительного удлинения могут быть использованы пластификаторы. Дисперсные наполнители как органические, так и не органические, могут быть включены для улучшения характеристик способности образовывать неразглаживающиеся складки, увеличения осязательного ощущения объемности, уменьшения стоимости и понижения самослипания. Для придания желательных характеристик размягчения и относительного удлинения могут быть добавлены пластификаторы. Листы и пленки могут быть подвергнуты тиснению, гофрированию, простегиванию или другому текстурированию для улучшения осязательного ощущения объемности и способности образовывать неразглаживающиеся складки. Полимерные смеси, соответствующие изобретению, легче принимают и удерживают краску в сопоставлении с обычными пластиками или разновидностями вощеной бумаги, поскольку они обычно включают кислородсодержащие фрагменты, такие как сложноэфирные, амидные или уретановые группы, к которым легко могут приставать типографские краски.

Применение наполнителей в сочетании со специфическими методиками переработки может быть использовано для обеспечения «пустотообразования». Пустотообразование имеет место тогда, когда фракцию термопластического полимера вытягивают либо в одноосном, либо в двухосном направлениях, и частицы наполнителя создают разрывность в пленке или листе, которая увеличивается в размере во время растяжения. Во время растяжения часть подвергаемого растяжению полимера оттягивают от частиц наполнителя, что в результате приводит к образованию мелких пустот в окрестности частиц наполнителя. В определенных вариантах осуществления это в результате приводит к увеличенным воздухопроницаемости и паропроницаемости листов и пленок. Это также в результате приводит к получению пленок или листов, создающих осязательное и органолептическое ощущение, которое намного больше напоминает осязательное и органолептическое ощущение, создаваемое бумагой, в противоположность листам и пленкам из обычных пластиков. Результат представляет собой лист, пленку или обертку, которые могут быть использованы для областей применения, которые в настоящее время реализуют или удовлетворяют при использовании бумажных продуктов (то есть, оберток, санитарно-гигиенической бумажной основы, печатных материалов и тому подобного).

Свойства полимерных смесей

Полимерные смеси могут быть разработаны обладающими любым желательным свойством. Свойства конечной композиции будут зависеть от нескольких факторов, в том числе от подбора состава смеси, технологических условий, переработки после формования, размера продукта, в частности толщины, и тому подобного. В случае листов или пленок, предназначенных для использования в качестве «оберток», таких как обертки, использующиеся для завертывания мясных изделий, других быстро портящихся продуктов питания, а в особенности продуктов питания быстрого приготовления (например, сэндвичей, гамбургеров и десертных изделий), в общем случае желательным будет получение листов и пленок, демонстрирующих хорошие характеристики «способности образовывать неразглаживающиеся складки», для того чтобы после складывания, обертывания или другого манипулирования для получения желательного ориентирования такие обертки имели бы тенденцию к сохранению своего ориентирования во избежание самопроизвольных разглаживания складок или развертывания оберток, что имеет место для большого количества листов и пленок из пластика (например, полиэтилена).

Полимерные смеси изобретения обладают определенными физическими свойствами, такими как жесткость, гибкость, водостойкость, прочность, относительное удлинение, температуростойкость, проницаемость по водяному пару, газопроницаемость и/или способность образовывать неразглаживающиеся складки. Область применения включает полимерные смеси, обладающие свойствами, которые являются надлежащими для демонстрации конкретными полимерной смесью или композицией, полученной из нее, желательных эксплуатационных показателей. В случае листов и пленок, подходящих для использования в качестве упаковочных материалов, желательные эксплуатационные показатели включают нижеследующее, но не ограничиваются только этим: относительное удлинение, способность образовывать неразглаживающиеся складки, прочность, пригодность для печати, непроницаемость по жидкостям, воздухопроницаемость, температуростойкость и тому подобное.

Для улучшения характеристик способности образовывать неразглаживающиеся складки у листов или пленок, полученных из полимеров, могут быть выбраны те полимеры, которые образуют смеси, характеризующиеся относительно высоким модулем Юнга например, большим, чем приблизительно 100 МПа, большим, чем приблизительно 150 МПа или большим, чем приблизительно 200 МПа. В общем случае увеличение концентрации жесткого полимера будет иметь тенденцию к увеличению модуля Юнга. Модуль Юнга также может быть увеличен в результате загрузки в полимерные смеси одного или нескольких наполнителей, таких как описывавшиеся выше дисперсные или волокнистые наполнители.

В дополнение к увеличению модуля Юнга для улучшения способности образовывать неразглаживающиеся складки или вместо данного увеличения листы или пленки, соответствующие изобретению, необязательно могут быть подвергнуты переработке для увеличения у листа «осязательного ощущения объемности», чего добиваются в результате разрушения в общем случае плоскостной природы листа или пленки. Это может быть осуществлено, например, в результате тиснения, гофрирования, простегивания или другого текстурирования листа для получения равномерно отстоящих друг от друга или статистически распределенных выступов и впадин, а не просто гладкого плоского листа. Это может быть осуществлено, например, в результате перепускания листа или пленки через пару рифленых валиков или валиков, относящихся к другому типу тиснения. Такое текстурирование увеличивает способность листа формировать и сохранять складку, гофр, фальц или другой сгиб, что, таким образом, улучшает у листа характеристики способности образовывать неразглаживающиеся складки.

В определенных вариантах осуществления увеличения площади поверхности листов или пленок из полимерных смесей, соответствующих изобретению, повышающего их осязательное ощущение объемности и/или способность образовывать неразглаживающиеся складки, добиваются в результате включения дисперсных наполнителей, у которых, по меньшей мере, часть частиц характеризуется диаметром как размером частиц, который равен или превышает толщину полимерных пленки или листа. Таким образом, могут быть изготовлены листы и пленки изобретения, которые характеризуются способностью образовывать неразглаживающиеся складки, приближающейся к 100% или равной 100%, что превышает характеристики способности образовывать неразглаживающиеся складки практически у всех обычных оберток и листов из бумаги или пластика, в настоящее время представленных на рынке. Редкий пример обычных листа или обертки, характеризующихся 100%-ной способностью образовывать неразглаживающиеся складки, представляют собой фольги из алюминия или другого металла.

Для улучшения характеристик способности образовывать неразглаживающиеся складки у листов или пленок, полученных из смесей полимер-термопластичный полимер (необязательно включающих наполнители) данные смеси могут быть разработаны образующими пленки, характеризующиеся относительно высоким модулем Юнга, например, большим, чем приблизительно 100 МПа или, например, большим, чем приблизительно 150 МПа, а в других вариантах осуществления, например, большим, чем приблизительно 200 МПа. Однако необходимо понимать то, что модуль Юнга только в общих чертах коррелирует со способностью образовывать неразглаживающиеся складки и не в каждом случае используется для определения или предсказания характеристик способности образовывать неразглаживающиеся складки у конкретных листа или пленки.

Еще одно свойство полимерных смесей, соответствующих изобретению, заключается в том, что в случае экструзионного с раздувом, экструзионного, литьевого или другого формования листов и пленок из таких смесей такие листы и пленки легко могут воспринимать печать без дополнительной переработки. Таким образом, еще одно преимущество использования полимерных смесей изобретения при изготовлении оберток заключается в том, что такие смеси в общем случае способны воспринимать и удерживать печать намного легче, чем обычные пластики или разновидности вощеной бумаги. Множество пластиков и восков является высокогидрофобным и должно быть подвергнуто поверхностному окислению для получения химически восприимчивой поверхности, к которой может приставать типографская краска.

Термин «способность образовывать неразглаживающиеся складки» относится к тенденции листа или пленки к сохранению фальца, гофра, складки или другого сгиба. Характеристики способности образовывать неразглаживающиеся складки у листов и пленок могут быть точно измерены при использовании стандартного испытания, известного на современном уровне техники. Данное испытание предоставляет возможности по сопоставлению и противопоставлению характеристик способности образовывать неразглаживающиеся складки у различных листов и пленок. Подходящим для использования при проведении стандартного испытания на способность образовывать неразглаживающиеся складки является следующее далее оборудование: (1) полукруглый транспортир, градуированный вдоль полукруга с диаметром 1'' (25,4 мм); (2) масса, состоящая из металлического блока с гладкой поверхностью, который имеет размеры 0,75 +/- 0,05'' (19,1 +/- 1,3 мм) на 1,25 +/- 0,05'' (31,8 +/- 1,3 мм) и такую толщину, чтобы весить 50 г +/- 0,05 г; (3) шаблон 1'' × 4'' (25,4 мм × 101,6 мм) для вырезания образцов для испытаний; (4) таймер или секундомер, способные отсчитывать время в 1 секунду; (5) универсальный нож или другой режущий инструмент; и (6) камера влажности.

Первая стадия представляет собой получение образца надлежащего размера. В случае наличия у пленки отличных свойств в продольном направлении в сопоставлении со свойствами в поперечном направлении подходящими могут оказаться измерение и усреднение характеристик способности образовывать неразглаживающиеся складки в обоих направлениях. Стандартный экземпляр образца представляет собой полоску с размерами 1'' × 4'' (25,4 мм × 101,6 мм) из тестируемых листа или пленки.

Вторая стадия представляет собой стадию кондиционирования для обеспечения однородности условий испытания. Образцы кондиционируют в результате размещения их в камере влажности при 23°С и 50%-ной относительной влажности, как минимум, на 24 часа.

Третья стадия представляет собой фактическое испытание на способность образовывать неразглаживающиеся складки для каждой кондиционированной тестируемой плоски. Образец удаляют из камеры влажности и регистрируют его массу. На расстоянии 1'' (25,4 мм) от одного конца тестируемой полоски делают небольшую метку. После этого тестируемую полоску размещают на плоской поверхности и сгибают по метке, но без фальцевания полоски. После этого ровно и осторожно на сгибе размещают массу при перекрывании образца двумя третями (или 0,5'' (12,7 мм)) массы для получения фальца и при свешивании с фальца одной трети (или 0,25'' (6,4 мм)) массы. Кромки массы, параллельные полоске, должны равномерно выступать (приблизительно на 0,125'' (3,2 мм)) за каждую сторону полоски. Массе позволяют покоиться на образце в течение 10 секунд. После этого ее удаляют. По истечении в точности 30 секунд измеряют угол, образованный фальцем.

Вышеизложенный способ повторяют при использовании другой стороны полоски и при использовании такого большого количества дополнительных полосок, которое даст статистически точеную меру характеристик способности образовывать неразглаживающиеся складки у заданных листа или пленки. После этого средний угол А вводят в следующую далее формулу для определения процентной величины способности образовывать неразглаживающиеся складки С у заданного образца: С = 100*(180 - А)/180.

В случае равенства угла А 0° (то есть в случае сохранения фальца таким образом, чтобы не наблюдалось бы упругого последействия) образец будет характеризоваться 100%-ной способностью образовывать неразглаживающиеся складки (С=100*(180-0)/180=100%). В другом предельном случае при равенстве угла А 180° (то есть, в случае упругого последействия у образца во всем интервале с образованием по существу плоского образца) образец будет характеризоваться 0%-ной способностью образовывать неразглаживающиеся складки (С=100*(180-180)/180=0%). В середине образец, который демонстрирует упругое последействие на половине интервала с образованием прямого угла, характеризуется 50%-ной способностью образовывать неразглаживающиеся складки (С=100*(180-90)/180=50%).

В случае использования для обертывания продуктов питания или каждый раз при желательности наличия хороших характеристик способности образовывать неразглаживающиеся складки листы и пленки, соответствующие изобретению, могут быть изготовлены для получения способности образовывать неразглаживающиеся складки, равной, по меньшей мере, приблизительно 50%. В определенных вариантах осуществления такие листы и пленки характеризуются способностью образовывать неразглаживающиеся складки, большей, чем приблизительно 60%, большей, чем приблизительно 70% или большей, чем приблизительно 80%. Разработаны листы и пленки, соответствующие изобретению, которые характеризуются способностью образовывать неразглаживающиеся складки, приближающейся к 100% или равной 100%. Листы и пленки, соответствующие изобретению, могут быть изготовлены демонстрирующими характеристики способности образовывать неразглаживающиеся складки, которые соответствуют соответствующим характеристикам стандартных бумажных оберток или превосходят их, и которые являются во много раз превосходящими то, что имеет место у пленок и листов из обычных пластиков, зачастую превосходящими на порядки величины.

В определенных вариантах осуществления полимерные смеси изобретения используют при получении потребительских продуктов, например бутылок или других контейнеров, характеризующихся улучшенным пределом прочности при растяжении в сопоставлении с тем, что имеет место у известных потребительских продуктов. В определенных вариантах осуществления аксиальный модуль Юнга составляет приблизительно 210000 фунт/дюйм2 (1450000 кПа), приблизительно 230000 фунт/дюйм2 (1590000 кПа), приблизительно 250000 фунт/дюйм2 (1720000 кПа), приблизительно 270000 фунт/дюйм2 (1860000 кПа) или приблизительно 290000 фунт/дюйм2 (2000000 кПа). В других вариантах осуществления радиальный модуль Юнга составляет приблизительно 390000 фунт/дюйм2 (2690000 кПа), приблизительно 410000 фунт/дюйм2 (2830000 кПа), приблизительно 430000 фунт/дюйм2 (2960000 кПа), приблизительно 450000 фунт/дюйм2 (3100000 кПа), приблизительно 470000 фунт/дюйм2 (3240000 кПа), приблизительно 490000 фунт/дюйм2 (3380000 кПа), приблизительно 510000 фунт/дюйм2 (3520000 кПа), приблизительно 530000 фунт/дюйм2 (3650000 кПа) или приблизительно 550000 фунт/дюйм2 (37900000 кПа).

В определенных вариантах осуществления ПЭТФ в полимерных смесях демонстрирует характеристическую вязкость, которая пропорциональна объему полимера и молекулярной массе, находясь в диапазоне от приблизительно 0,1 дл/г до приблизительно 1,5 дл/г, в других вариантах осуществления количество находится в диапазоне от приблизительно 0,3 дл/г до приблизительно 1 дл/г, в других вариантах осуществления от приблизительно 0,5 дл/г до приблизительно 0,9 дл/г, в других вариантах осуществления характеристическая вязкость составляет приблизительно 0,7 дл/г.

Способы изготовления полимерных смесей, листов и пленок

В объем изобретения попадает использование любой смесительной аппаратуры, известной на современном уровне техники изготовления полимерных композиций, для получения полимерных смесей изобретения. Примеры подходящей смесительной аппаратуры, которая может быть использована для получения смесей, соответствующих изобретению, включают двухвальную замесочную машину, имеющую зацепляющиеся червяки, включающие замешивающие блоки, продаваемую в компании Buss Company, смеситель BRABENDER, машину для составления смесей THEYSOHN TSK 045, которая представляет собой двухвальный экструдер, имеющий валы, вращающиеся в одном направлении, и который имеет несколько зон нагревания и переработки, замесочную машину BUSS KO Kneader, имеющую обогреваемый шнековый червяк, двух- и одношнековый экструдер BAKER-PERKINS MPC/V-30, одно- или двухшнековые экструдеры ОМС, экструдер Model EPV 60/36D, прямоточный малоскоростной смеситель BATTAGGION ME100, экструдер HAAKE Reomex, экструдер для получения пленки в результате экструдирования с раздувом COLLIN Blown Film Extruder, экструдер для получения пленки в результате экструдирования с раздувом BATTENFELD-GLOUCESTER Blown Film Extruder и экструдер для получения отлитой пленки BLACK-CLAWSON Cast Film Extruder.

Множество вышеупомянутых смесителей также представляет собой экструдеры, которые делают их подходящими для экструдирования пленок или листов из смесей изобретения, соответствующих изобретению. В альтернативном варианте, смеси изобретения могут быть получены при использовании технологии нагнетания в линии переноса, где производители смолы во время изготовления могут нагнетать различные неосновные компоненты данных смесей в основные полимерные компоненты. Специалист в соответствующей области техники будет способен избрать и оптимизировать надлежащую производственную аппаратуру, соответствующую желательному изготавливаемому изделию. Сразу после получения расплава термопластов при использовании любого из вышеупомянутых смесителей или любой другой надлежащей аппаратуры для перемешивания и плавления, известной на современном уровне техники разработки термопластов, для изготовления конечных изделий промышленного производства может быть использована практически любая аппаратура для формования, экструдирования или профилирования, известная на современном уровне техники формования или переработки термопластов.

В одном варианте осуществления изготовления листов и пленок листы и пленки могут быть изготовлены при использовании смесительного двухчервячного экструдера для получения полимерных смесей и линии получения пленки в результате экструдирования с раздувом или отлитой пленки для получения пленок и листов. Получаемые в результате экструдирования с раздувом пленки и листы изобретения имеют тенденцию к наличию подобных, если не идентичных, прочностных и других эксплуатационных свойств в двухосном направлении, что объясняется тем, как их перерабатывают (то есть, их экструдируют в виде рукава, а после этого раздувают во всех направлениях под действием раздувающего воздуха в пределах внутреннего пространства рукава, что вызывает его раздувание подобно баллону). С другой стороны, отлитые пленки или листы, если только не будут подвергнуты двухосному растяжению, будут существенно более прочными (например, будут характеризоваться существенно большим пределом прочности при растяжении) в продольном направлении и будут существенно более стойкими к раздиру в поперечном направлении. При экструдировании термопластичного материала полимерные молекулы имеют тенденцию к ориентированию в продольном направлении. Ориентирование в продольном направлении дополнительно увеличится в случае перепускания экструдированных листа или пленки через зазор вальцев для уменьшения толщины листа или пленки в продольном направлении.

Листы и пленки, соответствующие изобретению, при желании могут включать один слой или несколько слоев, и в определенных вариантах осуществления полимер образует внутренний слой. Они смогут быть сформованы по известным на современном уровне техники методикам индивидуального и совместного экструдирования, литья и получения пленки в результате экструдирования с раздувом. Вследствие наличия у полимерных листов термопластичных свойств они впоследствии могут быть подвергнуты обработке в результате термосваривания для соединения двух краев друг с другом и получения кулей, карманов, пакетов и тому подобного. Полимерные листы могут быть ламинированы на существующие листы или подложки. Полимерные листы также могут быть нанесены в виде покрытия сами на себя.

Для обеспечения пустотообразования может быть использовано одноосное или двухосное растяжение листов и пленок. В определенных вариантах осуществления пустотообразование может увеличить воздухопроницаемость и паропроницаемость листов и пленок из полимерных смесей изобретения. Это также в результате приводит к получению пленок или листов, создающих осязательное и органолептическое ощущение, которое намного больше напоминает осязательное и органолептическое ощущение, создаваемое бумагой, в сопоставлении с листами и пленками из обычных термопластов.

ПРИМЕРЫ

Пример 1

В одном иллюстративном варианте осуществления ПМК примешивали к ПЭТФ при переменных уровнях загрузки для создания у подвергнутого ориентированию контейнера матированного внешнего вида. В данном варианте осуществления жидкие красители, в настоящее время использующиеся для достижения данного матированного внешнего вида, заменяют на смолу ПМК - менее дорогостоящий материал, произведенный из материалов возобновляемого исходного сырья. Смесь 5% ПМК/95% ПЭТФ имеет матированный внешний вид, и результаты анализа указывают на отсутствие негативного воздействия на характеристическую вязкость раствора преформы или степень холодного растяжения.

Литьевое формование

Для данного эксперимента ПЭТФ и ПМК коммерчески доступны. Для оценки воздействия ПМК на свойства преформы из ПЭТФ, в том числе на степень холодного растяжения, мутность и внешний вид и падение характеристической вязкости, ПМК к гранулам ПЭТФ добавляли размолотым и в гранулированном виде.

Смолу ПЭТФ перед литьевым формованием высушивали в течение ночи при 280°F (137,8°C) для достижения уровня влагосодержания, меньшего, чем 50 ч./млн. Перед литьевым формованием ПМК перемешивали и добавляли к ПЭТФ при желательном уровне загрузки.

Образцы смолы подвергали литьевому формованию на литьевой машине с возвратно-поступательным ходом червяка Arburg 420C при использовании инструментальной оснастки для преформы Colgate на 34,5 г и 28 мм. Условия литьевого формования для каждого переменного состава обобщенно представлены в следующей далее таблице.

Свободное выдувание

Преформы нагревали в конвекционной печи до температуры, равной приблизительно 100°С, а после этого помещали на дорн на устройстве свободного выдувного формования. Способ свободного выдувного формования делает возможным ориентирование материала в полной степени, соответствующей его степени холодного растяжения, что позволяет понять различия в ориентировании при растяжении между переменными составами материалов. Ниже приведено обобщенное представление поверхностных степеней растяжения для каждого баллона в середине поверхности боковой стенки преформы.

Данные демонстрируют отсутствие существенного различия объемов свободного выдувания, то есть, поведения при растяжении преформы для уровня содержания ПМК в ПЭТФ в диапазоне от 0,1% до 5 мас.%

Пример 2

Назначение данного исследования заключалось в раздувном формовании бутылки при использовании 3% и 5% ПМК, перемешанного с системой ВИПЭТФ (вторично используемый ПЭТФ)/первичная смола с составом 50/50.

Литьевое формование

Приведенная ниже таблица обобщенно представила переменные составы для двух преформ.

Перед литьевым формованием смолу ПЭТФ высушивали в течение ночи при 280°F (137,8°С) для достижения уровня влагосодержания, меньшего, чем 50 ч./млн. ПМК высушивали в течение ночи при 212°F (100,0°С), а затем перед литьевым формованием надлежащее количество ПМК добавляли к системе ВИПЭТФ/первичная смола.

Образцы смолы подвергали литьевому формованию на литьевой машине с возвратно-поступательным ходом червяка Arburg 420C, снабженной установленным смесительным червяком для облегчения лучшего перемешивания в расплаве. Использовавшейся преформой являлась преформа на 34,5 грамма и 28 мм.

РАЗДУВНОЕ ФОРМОВАНИЕ

После этого преформы подвергали раздувному формованию при использовании выдувной формовочной установки Sidel SB02/3. В следующую далее таблицу включены использовавшиеся условия в печи для раздувного формования.

Испытание для анализа

Сопротивление под нагрузкой сверху для 11 бутылок из каждого переменного состава измеряли при использовании устройства Instron. Бутылки подвергали испытаниям пустыми и продутыми при использовании скорости траверсы 1 дюйм (25,4 мм) в минуту. Регистрировали нагрузку при деформации 0,25'' (6,4 мм) и максимальную нагрузку, которые включили в следующую далее таблицу.

Минимальное требование по нагрузке сверху при деформации 0,25'' (6,4 мм) составляет 40 фунт-сила (178 Н). Для обоих переменных составов бутылок имеет место соответствие данному техническому требованию. Значение 68 и 65,4 фунт-сила (302 и 291 Н) попадают в диапазон для бутылок ПЭТФ в отсутствие содержания ПМК. Поэтому добавление ПМК в материал бутылок из ПЭТФ нее оказывает негативного воздействия на механические свойства бутылок из ПЭТФ.

В аксиальном и радиальном направлениях для каждой из двух смесей ПМК/ПЭТФ, а также для контейнера из ПЭТФ, приобретенного в магазине розничной торговли, вырезали образцы боковой стенки для испытания на растяжение. Результаты демонстрируют улучшенный модуль Юнга для обеих смесей с ПМК в сопоставлении с контрольным образцом из ПЭТФ.

Образцы преформ анализировали по характеристической вязкости раствора в соответствии с документом ADTM D4603 при использовании раствора фенол/тетрахлорэтан с составом 60/40 и концентрации ПЭТФ 0,50%. Результаты продемонстрированы в приведенной ниже таблице.

Характеристическая вязкость представляет собой меру молекулярной массы ПЭТФ. Чем большей будет характеристическая вязкость, тем большей будет молекулярная масса. Падение характеристической вязкости означает разложение ПЭТФ. Как демонстрируют результаты, добавление ПМК к ПЭТФ не приводит к разложению ПЭТФ.

Все ссылки, процитированные в настоящем документе и приложенные к нему, в том числе патенты, патентные заявки, литературные публикации и тому подобное, во всей своей полноте посредством ссылки включаются в настоящий документ.

Реферат

Настоящее изобретение относится к композиции для получения упаковочного материала, упаковочному материалу, а также к способу его получения. Указанная композиция содержит от 1 до 20 мас.% полимолочной кислоты с молекулярной массой от 50000 до 110000 и полиэтилентерефталат. Композиция характеризуется аксиальным модулем Юнга, равным 1,4 Па, и радиальным модулем Юнга, равным 2,8 Па, а также характеристической вязкостью составляющей более 0,5 дл/г. Способ получения упаковочного продукта включает получение полимерной смеси из полимолочной кислоты и полиэтилентерефталата, перемешивание ее, нагревание, экструдирование и формование с раздувом. Полученные композиции обладают улучшенными свойствами, в том числе повышенными прочностью, гибкостью, относительным удлинением, температуростойкостью, перерабатываемостью, воздухопроницаемостью и способностью образовывать неразглаживающиеся складки. 4 н. и 19 з.п. ф-лы, 9 табл., 4 ил., 2 пр.

Формула

(i) объединение от 1 мас.% до 20 мас.% полимолочной кислоты, имеющей среднечисловую молекулярную массу от 50000 до 110000, и полиэтилентерефталата для получения полимерной смеси;

(ii) перемешивание полимерной смеси;

(iii) нагревание полимерной смеси;

(iv) экструдирование полимерной смеси; и

(v) формование с раздувом с получением потребительского упаковочного продукта, где полимерная смесь имеет характеристическую вязкость более чем 0,5 дл/г и характеризуется, по меньшей мере, одним из аксиальный модуль Юнга, равный, по меньшей мере, 1,4 Па (210000 фунт/дюйм2), и радиальный модуль Юнга, равный, по меньшей мере, 2,8 Па (410000 фунт/дюйм2), и где полимолочная кислота имеет среднечисловую молекулярную массу от 50000 до 110000.

(i) от 1 мас.% до 20 мас.% полимолочной кислоты, имеющей среднечисловую молекулярную массу от 50000 до 110000;

(ii) полиэтилентерефталат, и

где композиция имеет характеристическую вязкость более чем 0,5 дл/г и характеризуется, по меньшей мере, одним из аксиальный модуль Юнга, равный, по меньшей мере, 1,4 Па (210000 фунт/дюйм2), и радиальный модуль Юнга, равный, по меньшей мере, 2,8 Па (410000 фунт/дюйм2), и где полимолочная кислота имеет среднечисловую молекулярную массу от 50000 до 110000.

Документы, цитированные в отчёте о поиске

Сложнополиэфирная полимерная композиция

Комментарии