Пресс-форма для инжекционного прессования - RU2410238C2

Код документа: RU2410238C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к пресс-форме для инжекционного прессования и, в частности, относится к пресс-форме для декорирования, одновременного с инжекционным прессованием, посредством чего изделие декорируется одновременно с инжекционным прессованием, имеет превосходные оптические характеристики и не нуждается в последующей обработке.

Предшествующий уровень техники

Обычные способы декорирования поверхности отформованного из смолы изделия включают способ одновременного декорирования при инжекционном прессовании, согласно которому используют переводной материал, IMD (зарегистрированная торговая марка: Nissha Printing Co., Ltd.) или другой декорирующий лист. Диапазон использования способа одновременного декорирования при инжекционном прессовании значительно увеличился в последние годы. Этот способ одновременного декорирования при инжекционном прессовании также применяется для получения таких изделий, как панели окон мобильных телефонов, в которых прозрачная часть проходит в широком диапазоне поверхности формованного изделия. В этом случае должны обеспечиваться хорошие оптические характеристики для внутренней жидкокристаллической панели для того, чтобы она была видна сквозь прозрачную часть.

При современном требовании уменьшения толщины стенки (например, 1 мм или меньше) формованных изделий становится трудно приспосабливать обычный способ одновременного декорирования при инжекционном прессовании, использовавшийся до сих пор. Таким образом существует необходимость в получении способа производства, в котором способ одновременного декорирования при инжекционном прессовании скомбинирован со способом инжекционного прессования. Способ инжекционного прессования может давать улучшенные свойства переноса, уменьшенные сварные швы, уменьшенную усадку, уменьшенную деформацию и улучшенные оптические характеристики по сравнению с обычным способом инжекционного прессования. Этот способ поэтому использовался для прессования точных деталей, для изготовления оптических линз, компакт-дисков и DVD-дисков и других изделий.

Пресс-форма, описанная в Патентном документе 1, представляет собой технологию, касающуюся способа одновременного декорирования при инжекционном прессовании для изготовления панели окна мобильного телефона или другого тонкостенного формованного изделия. Пресс-форма, описанная в Патентном документе 2, представляет технологию, касающуюся способа инжекционного прессования.

Патентный документ 1 - опубликованная заявка на патент Японии № 2004-314611.

Патентный документ 2 - опубликованная заявка на патент Японии № 11-179769.

Сущность изобретения

Проблемы, решаемые изобретением

В пресс-форме, описанной в Патентном документе 1, литьевая полость, сформированная первой пресс-формой и второй пресс-формой, содержит полость для литья изделия, литьевую полость для нагнетания смолы и литьевую полость для выпуска смолы. Смолу таким образом формуют не только в полости для литья изделия, но также и в литьевой полости для выпуска смолы. Следовательно, для получения желательной отливки ненужные части, отформованные на периферии изделия, должны быть отрезаны при последующей обработке.

В пресс-форме, описанной в Патентном документе 2, используется система боковых литников при помощи литникового узла, используемого для нагнетания формовочной смолы. Следовательно, следы бокового литника должны быть отрезаны от изделия для получения желательной отливки.

Пресс-формы, соответствующие Патентному документу 1 и Патентному документу 2, описанным выше, имеют недостатки непригодности к осуществлению вследствие стоимости производства.

Принимая во внимание, что недостатки пресс-формы, описанной в Патентном документе 2, вызваны системой боковых литников, изобретатели исследовали возможность перехода к другой системе литников, например, такой как система с точечным литником или система с обогревательными литниковыми затворами, но столкнулись с описанными ниже недостатками.

В пресс-форме с точечным литником или пресс-форме с обогревательным литниковым затвором изделие обычно извлекают после открывания пресс-формы выталкивающим штифтом, нажимающим на поверхность изделия. Когда эти системы применяют с пресс-формой для инжекционного прессования таким же образом, как с обычной пресс-формой, возникает состояние после формования изделия, формованного инжекционным прессованием, в котором внутренний объем литьевой полости увеличен из-за отвода блока сжатия. В этот момент формованное инжекционным прессованием изделие перемещается совместно с отводом блока сжатия. В результате существует риск того, что к внешней периферии формованного инжекционным прессованием изделия будет прилагаться чрезмерная сила, так что на поверхности формованного инжекционным прессованием изделия возникнет повреждение и формованное инжекционным прессованием изделие будет деформировано.

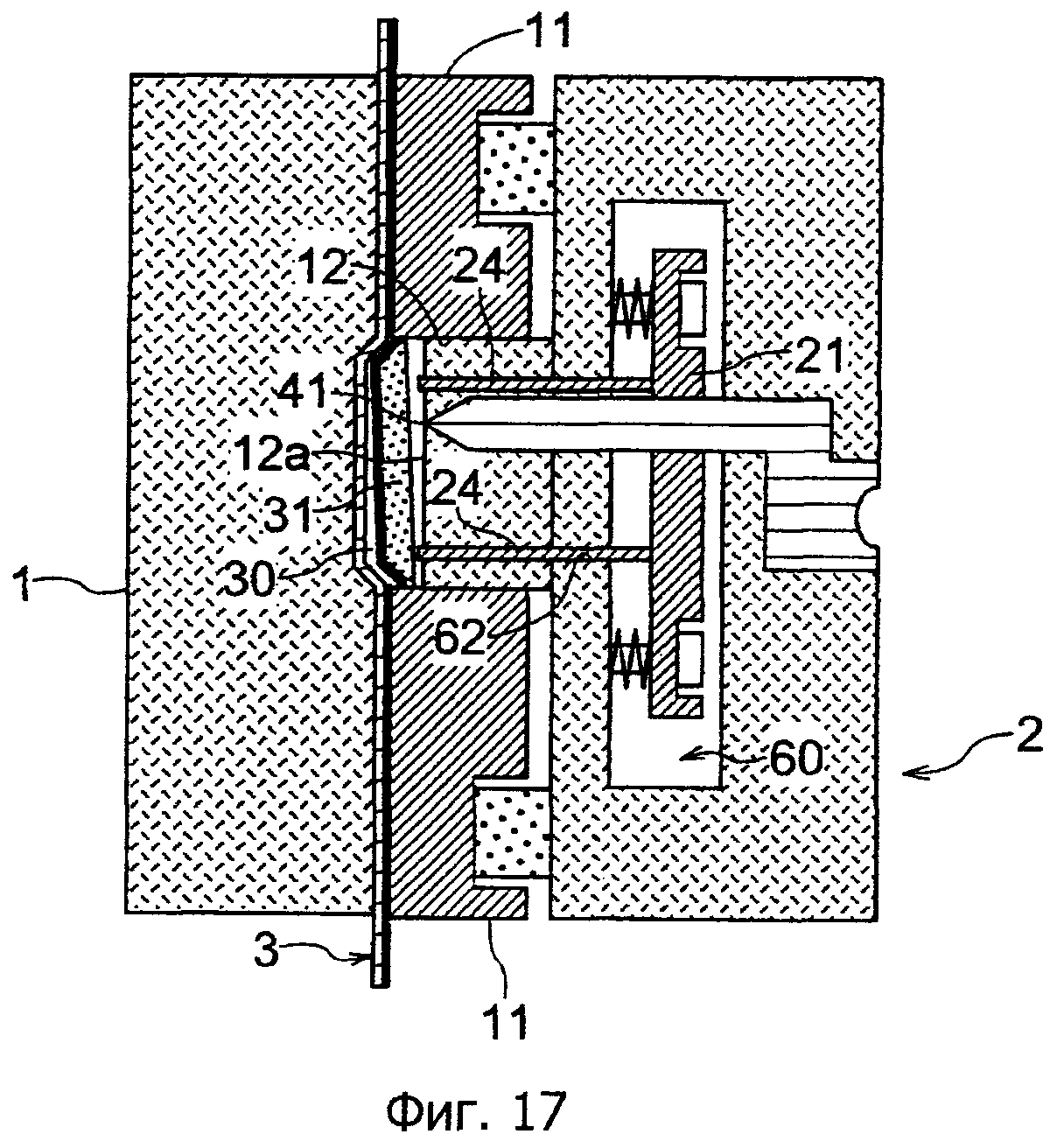

Вышеупомянутые недостатки будут описаны с использованием примера случая, в котором пресс-форма для инжекционного прессования используется как пресс-форма для одновременного инжекционного прессования и декорирования, как показано на фиг.17.

Декоративный лист 3 располагают между первой пресс-формой 1 и второй пресс-формой 2, и формовочную смолу 31 загружают между декоративным листом 3 и второй пресс-формой 2 из литникового узла 41. Вторая пресс-форма 2 имеет блок 12 сжатия для уменьшения объема литьевой полости 30 и сжатия загруженной формовочной смолы 31, внешнюю периферийную пластину 11, расположенную на периферии блока сжатия 12, и выталкивающие штифты 24 для выталкивания одновременно отформованного инжекционным прессованием и декорированного изделия из второй пресс-формы 2. Выталкивающие штифты 24 прочно удерживаются выталкивающей пластиной 21, расположенной таким образом, что она способна перемещаться назад и вперед в рабочем пространстве 60 внутри второй пресс-формы 2. Выталкивающие штифты 24 расположены так, что они перемещаются вместе с блоком 12 сжатия, когда положения блока сжатия 12 и внешней периферийной пластины 11 изменяются относительно друг друга.

После того как формовочная смола 31 сжата блоком 12 сжатия и одновременно формуемое инжекционным прессованием и декорируемое изделие отформовано, блок 12 сжатия отводят и относительное положение блока 12 сжатия относительно внешней периферийной пластины 11 изменяется. Выталкивающие штифты 24 в этот момент перемещаются вместе с блоком 12 сжатия и выталкивающие штифты 24 отделяются от одновременно отформованного инжекционным прессованием и декорированного изделия. Одновременно отформованное инжекционным прессованием и декорированное изделие таким образом становится способным двигаться в литьевой полости 30 и его положение становится неустойчивым.

Целью настоящего изобретения является получение пресс-формы для инжекционного прессования, которая способна поддерживать положение отформованного инжекционным прессованием изделия в литьевой полости после прессования.

Средство решения указанных выше проблем

Изобретатели разработали настоящее изобретение в результате проведения дополнительного исследования ввиду указанных выше недостатков и исследования использования способа прессования, согласно которому блок сжатия продвигается для уменьшения объема внутри литьевой полости, в то время как внешняя периферия изделия закрыта внешней периферийной пластиной.

В частности, настоящее изобретение разработано, как описано ниже, для достижения вышеупомянутых целей.

Согласно первому аспекту настоящего изобретения, в пресс-форме для инжекционного прессования для получения изделия, отформованного инжекционным прессованием, посредством загрузки расплавленной формовочной смолы в литьевую полость, сформированную первой пресс-формой и второй пресс-формой, которые обращены друг к другу, через литниковый узел для нагнетания формовочной смолы, расположенный во второй пресс-форме, и затем сокращения объема литьевой полости для сжатия загруженной формовочной смолы и отверждения формовочной смолы, пресс-форма для инжекционного прессования сконфигурирована таким образом, что блок сжатия для уменьшения объема литьевой полости и сжатия загруженной формовочной смолы и внешняя периферийная пластина, расположенная на внешней периферии блока сжатия, расположены в первой пресс-форме или второй пресс-форме; упругое тело расположено между корпусом пресс-формы, удерживающим блок сжатия, и внешней периферийной пластиной, для приложения силы упругости для перемещения корпуса пресс-формы и внешней периферийной пластины друг от друга; относительное расположение между блоком сжатия и внешней периферийной пластиной может изменяться без изменения относительного расположения между внешней периферийной пластиной и выталкивающим штифтом для выталкивания изделия, отформованного инжекционным прессованием, из первой пресс-формы или второй пресс-формы.

Согласно второму аспекту настоящего изобретения, выталкивающий штифт расположен таким образом, что он частично выступает в литьевую полость в ходе загрузки формовочной смолы.

Согласно третьему аспекту настоящего изобретения, блок сжатия, внешняя периферийная пластина и выталкивающий штифт расположены во второй пресс-форме, и выталкивающий штифт расположен таким образом, что он входит в блок сжатия.

Согласно четвертому аспекту настоящего изобретения, корпус второй пресс-формы имеет внутреннее рабочее пространство; передняя барьерная стенка, составляющая часть рабочего пространства, имеет отверстие для вставки выталкивающего штифта и отверстие для вставки штифта для фиксации выталкивающей пластины; блок сжатия прочно удерживается на внешней стороне передней барьерной стенки; блок сжатия имеет отверстие для вставки выталкивающего штифта, сообщающееся с отверстием для вставки выталкивающего штифта передней барьерной стенки; внешняя периферийная пластина, способная отделяться от передней барьерной стенки и входить в контакт с ней, расположена на внешней периферии блока сжатия и может скользить относительно блока сжатия; выталкивающая пластина расположена в рабочем пространстве таким образом, что она может быть способна перемещаться вперед и назад; выталкивающий штифт, прочно удерживаемый выталкивающей пластиной, проходит сквозь отверстие для вставки выталкивающего штифта передней барьерной стенки и отверстие для вставки выталкивающего штифта блока сжатия; штифт для фиксации выталкивающей пластины, имеющий предотвращающую разделение головку в его задней части и проходящий сквозь выталкивающую пластину, вставлен в отверстие для вставки штифта для фиксации выталкивающей пластины, причем дистальный его конец прочно удерживается внешней периферийной пластиной; а между выталкивающей пластиной и передней барьерной стенкой расположены пружины, навитые на штифтах для фиксации выталкивающей пластины.

Согласно пятому аспекту настоящего изобретения, вторая пресс-форма также содержит вкладыш для формирования отверстия, который проходит сквозь блок сжатия; а относительное расположение между блоком сжатия и внешней периферийной пластиной может изменяться без изменения относительного расположения между внешней периферийной пластиной, выталкивающим штифтом и вкладышем для формирования отверстия.

Согласно шестому аспекту настоящего изобретения, первая пресс-форма содержит всасывающее средство для притягивания декорирующего листа, расположенного между первой пресс-формой и второй пресс-формой.

Согласно седьмому аспекту настоящего изобретения, первая пресс-форма и вторая пресс-форма закрываются с зазором, который соответствует толщине декорирующего листа в состоянии, в котором декорирующий лист расположен между первой пресс-формой и второй пресс-формой, которые обращены друг к другу.

Эффект изобретения

Согласно первому аспекту настоящего изобретения, относительное расположение между блоком сжатия и внешней периферийной пластиной может изменяться без изменения относительного расположения между внешней периферийной пластиной и выталкивающим штифтом, в частности когда блок сжатия отведен после сжатия формовочной смолы. Состояние, в котором изделие, отформованное инжекционным прессованием, удерживается выталкивающим штифтом, может таким образом поддерживаться, даже когда блок сжатия отведен и объем литьевой полости увеличен. В результате желательное положение может поддерживаться без перемещения изделия, получаемого инжекционным прессованием, внутри литьевой полости.

В случае, когда литниковый узел расположен в блоке сжатия, литниковый узел и переводная пленка отделены друг от друга на расстояние приблизительно 1,5 мм в ходе нагнетания формовочной смолы, когда декорирующий лист расположен между первой пресс-формой и второй пресс-формой. Риск возникновения дефектов вследствие текучести печатной краски таким образом снижается, даже когда изделие, отформованное инжекционным прессованием, имеет малую толщину стенки, составляющую приблизительно 1 мм.

Согласно второму аспекту настоящего изобретения, принята конфигурация, в которой выталкивающий штифт частично выступает в литьевую полость в ходе загрузки формовочной смолы. В ходе сжатия формовочной смолы блок сжатия может быть выдвинут относительно внешней периферийной пластины, не изменяя относительного расположения между внешней периферийной пластиной и выталкивающим штифтом. Изделие, отформованное инжекционным прессованием, таким образом может быть отформовано в состоянии, в котором части выталкивающих штифтов утоплены. Когда блок сжатия впоследствии отведен, только блок сжатия перемещается относительно внешней периферийной пластины, и относительное расположение между внешней периферийной пластиной и выталкивающим штифтом не изменяется. Часть выталкивающего штифта таким образом утоплена в отформованном инжекционным прессованием изделии, и изделие может надежно удерживаться выталкивающим штифтом.

Согласно третьему аспекту настоящего изобретения, сторона, на которой блок сжатия сжимает и выталкивающий штифт выступает, составляет сторону формованного инжекционным прессованием изделия, которая обращена ко второй пресс-форме. Изделие, отформованное инжекционным прессованием, таким образом может быть отформовано без повреждения стороны изделия, которая обращена к первой пресс-форме. Когда одновременно формованное инжекционным прессованием и декорированное изделие отформовано с использованием декорирующего листа, одновременно формуемое инжекционным прессованием и декорированное изделие может быть отформовано без повреждения декорирующего листа посредством расположения декорирующего листа ближе к первой пресс-форме, чем к загруженной формовочной смоле.

Согласно четвертому аспекту настоящего изобретения, выталкивающий штифт устойчиво удерживается выталкивающей пластиной, и штифты для фиксации выталкивающей пластины, имеющие предотвращающую разъединение головку на их заднем конце, вставлены в отверстия для вставки штифтов для фиксации выталкивающей пластины, причем дистальные их концы прочно удерживаются внешней периферийной пластиной. Относительное расположение между блоком сжатия и внешней периферийной пластиной таким образом может изменяться без изменения относительного расположения между внешней периферийной пластиной и выталкивающим штифтом. В результате состояние, в котором изделие, отформованное инжекционным прессованием, удерживается выталкивающим штифтом, может таким образом поддерживаться, даже когда блок сжатия отведен, и объем литьевой полости увеличен, и желательное положение может поддерживаться без перемещения изделия, получаемого инжекционным прессованием, в литьевой полости.

Согласно пятому аспекту настоящего изобретения, изделие, формуемое инжекционным прессованием, имеющее часть с отверстием, может быть получено посредством дополнительного применения вкладыша для формирования отверстия, посредством которого вторая пресс-форма проникает сквозь блок сжатия. Вкладыш для формирования отверстия расположен так, что его часть выступает в литьевую полость в ходе загрузки формовочной смолы. Относительное расположение между блоком сжатия и внешней периферийной пластиной может изменяться без изменения относительного расположения между внешней периферийной пластиной и вкладышем для формирования отверстия в ходе сжатия формовочной смолы. Изделие, формуемое инжекционным прессованием, таким образом может формоваться в состоянии, в котором часть вкладыша для формирования отверстия утоплена. В таком случае, когда блок сжатия отводят, только блок сжатия перемещается относительно внешней периферийной пластины, и относительное расположение между внешней периферийной пластиной и вкладышем для формирования отверстия не изменяется. Таким образом, изделие может удерживаться вкладышем для формирования отверстия в дополнение к выталкивающему штифту. В результате изделие, формуемое инжекционным прессованием, может быть устойчиво зафиксированным в положении в литьевой полости.

Согласно шестому аспекту настоящего изобретения, декорирующий лист может удерживаться в состоянии соответствия первой пресс-форме посредством использования всасывающего средства для притягивания декорирующего листа. Таким образом, деформация декорирующего листа в ходе загрузки формовочной смолы может быть минимизирована, и может быть удовлетворительно отформовано одновременно формуемое инжекционным прессованием и декорируемое изделие.

Согласно седьмому аспекту настоящего изобретения, зазор, соответствующий толщине декорирующего листа, может оставаться между первой пресс-формой и второй пресс-формой в ходе загрузки формовочной смолы и сжатия формовочной смолы. Таким образом, газ может выходить через зазор между первой пресс-формой и второй пресс-формой в ходе загрузки и сжатия формовочной смолы, и может быть удовлетворительно отформовано одновременно формуемое инжекционным прессованием и декорированное изделие.

Лучший вариант осуществления изобретения

Далее будут описаны варианты выполнения пресс-формы для инжекционного прессования, соответствующей настоящему изобретению.

Первый вариант осуществления изобретения

Сначала со ссылками на чертежи будет описана пресс-форма для инжекционного прессования, соответствующая первому варианту осуществления изобретения.

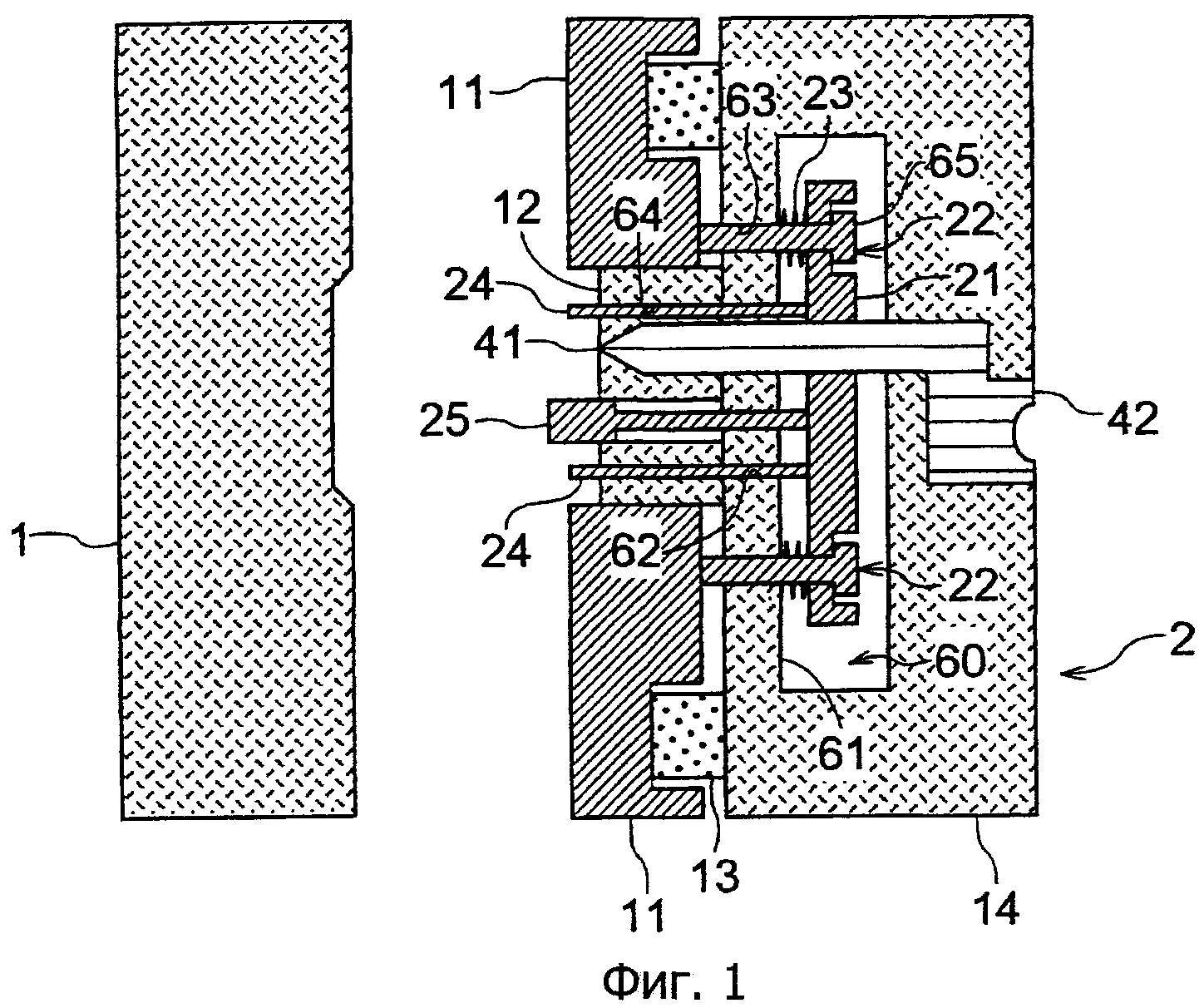

Фиг.1 представляет схематический вид сечения, показывающий состояние, в котором пресс-форма открыта.

Как показано на фиг.1, первая пресс-форма 1 сформирована в прямоугольной или другой конфигурации как и обычная пресс-форма, и форма для формования поверхности изделия, получаемого инжекционным прессованием, вырезана в поверхности первой пресс-формы 1, обращенной ко второй пресс-форме 2.

Вторая пресс-форма 2 сформирована в прямоугольной или другой конфигурации, ширина и высота которой соответствуют первой пресс-форме 1. Блок 12 сжатия, в котором вырезана форма для формования тыльной поверхности формованного инжекционным прессованием изделия, прикреплен к поверхности второй пресс-формы 2, обращенной к первой пресс-форме 1. На внешней периферии блока 12 сжатия расположена внешняя периферийная пластина 11 для формования внешней периферийной формы изделия, получаемого инжекционным прессованием. Внешняя периферийная пластина 11 сформирована в прямоугольной или другой конфигурации, ширина и высота которой соответствуют первой пресс-форме 1 таким же образом, как вторая пресс-форма 2. На этой фигуре блок 12 сжатия формирует всю тыльную поверхность изделия, получаемого инжекционным прессованием. Блок 12 сжатия может частично формировать тыльную поверхность изделия, получаемого инжекционным прессованием, и остальная часть может быть сформирована внешней периферийной пластиной 11.

Конструкция второй пресс-формы 2 будет описана более подробно. Внутри второго корпуса 14 пресс-формы имеется рабочее пространство 60. Передняя барьерная стенка 61, образующая часть рабочего пространства 60, имеет отверстия 62 для вставки выталкивающего штифта и отверстия 63 для вставки фиксирующих штифтов для фиксации выталкивающей пластины. Блок 12 сжатия прочно удерживается на внешней стороне передней барьерной стенки 61. Блок 12 сжатия имеет отверстия 64 для вставки выталкивающего штифта, сообщающиеся с выполненными в передней барьерной стенке 61 отверстиями 62 для вставки выталкивающих штифтов. Внешняя периферийная пластина 11, способная отделяться от передней барьерной стенки 61 и входить в контакт с ней, расположена на внешней периферии блока 12 сжатия и может скользить относительно блока 12 сжатия. Выталкивающая пластина 21 расположена в рабочем пространстве 60 таким образом, что она способна перемещаться вперед и назад. Выталкивающие штифты 24, прочно удерживаемые выталкивающей пластиной 21, проходят сквозь отверстия 62 для вставки выталкивающих штифтов передней барьерной стенки 61 и отверстия 64 для вставки выталкивающих штифтов блока 12 сжатия. Штифты 22 для фиксации выталкивающей пластины, имеющие предотвращающие разъединение головки 65 на их задних концах, вставлены во вставные отверстия 63 для штифтов для фиксации выталкивающей пластины, и дистальные их концы прочно удерживаются внешней периферийной пластиной 11. Пружины 23, навитые на штифты 22 для фиксации выталкивающей пластины, расположены между выталкивающей пластиной 21 и передней барьерной стенкой 61. Внешняя периферийная пластина 11 и второй корпус 14 пресс-формы разнесены друг от друга на заданное расстояние, составляющее, например, приблизительно 0,5 мм, с помощью упругого тела 13.

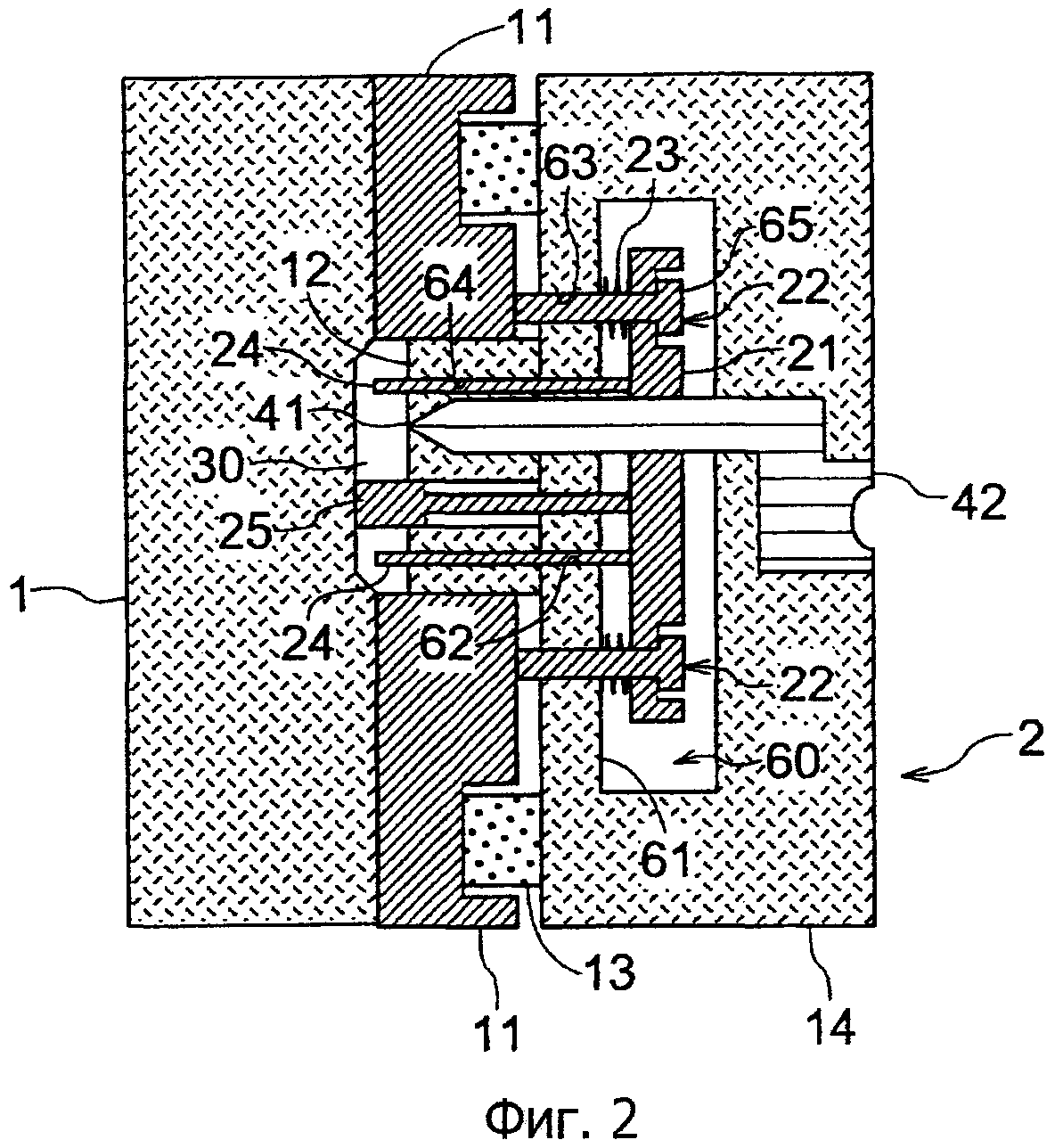

Фиг.2 представляет схематический вид в сечении, показывающий состояние сразу после закрывания пресс-формы.

Как показано на фиг.2, литьевая полость 30 сформирована первой пресс-формой 1, внешней периферийной пластиной 11 и блоком 12 сжатия. В частности, литьевая полость 30 сформирована первой пресс-формой 1 и второй пресс-формой 2. Литьевая полость 30 содержит в себе выталкивающие штифты 24 для выталкивания выполненного инжекционным прессованием изделия из второй пресс-формы 2 и вкладыш 25 для формирования отверстия, предназначенный для формирования отверстия в изделии, отформованном инжекционным прессованием. В частности, выталкивающие штифты 24 и вкладыш 25 для формирования отверстия расположены таким образом, что они частично выступают в литьевую полость 30. Внешняя периферийная пластина 11, выталкивающие штифты 24 и вкладыш 25 для формирования отверстия соединены друг с другом, посредством чего относительное расположение этих трех компонентов относительно друг друга не изменяется, когда относительное расположение между блоком 12 сжатия и внешней периферийной пластиной 11 изменяется. В частности, принята конфигурация, посредством которой относительное расположение между блоком 12 сжатия и внешней периферийной пластиной 11 может изменяться без изменения в относительном расположении между внешней периферийной пластиной 11, выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия. Верхняя поверхность вкладыша 25 для формирования отверстия находится в контакте с первой пресс-формой 1.

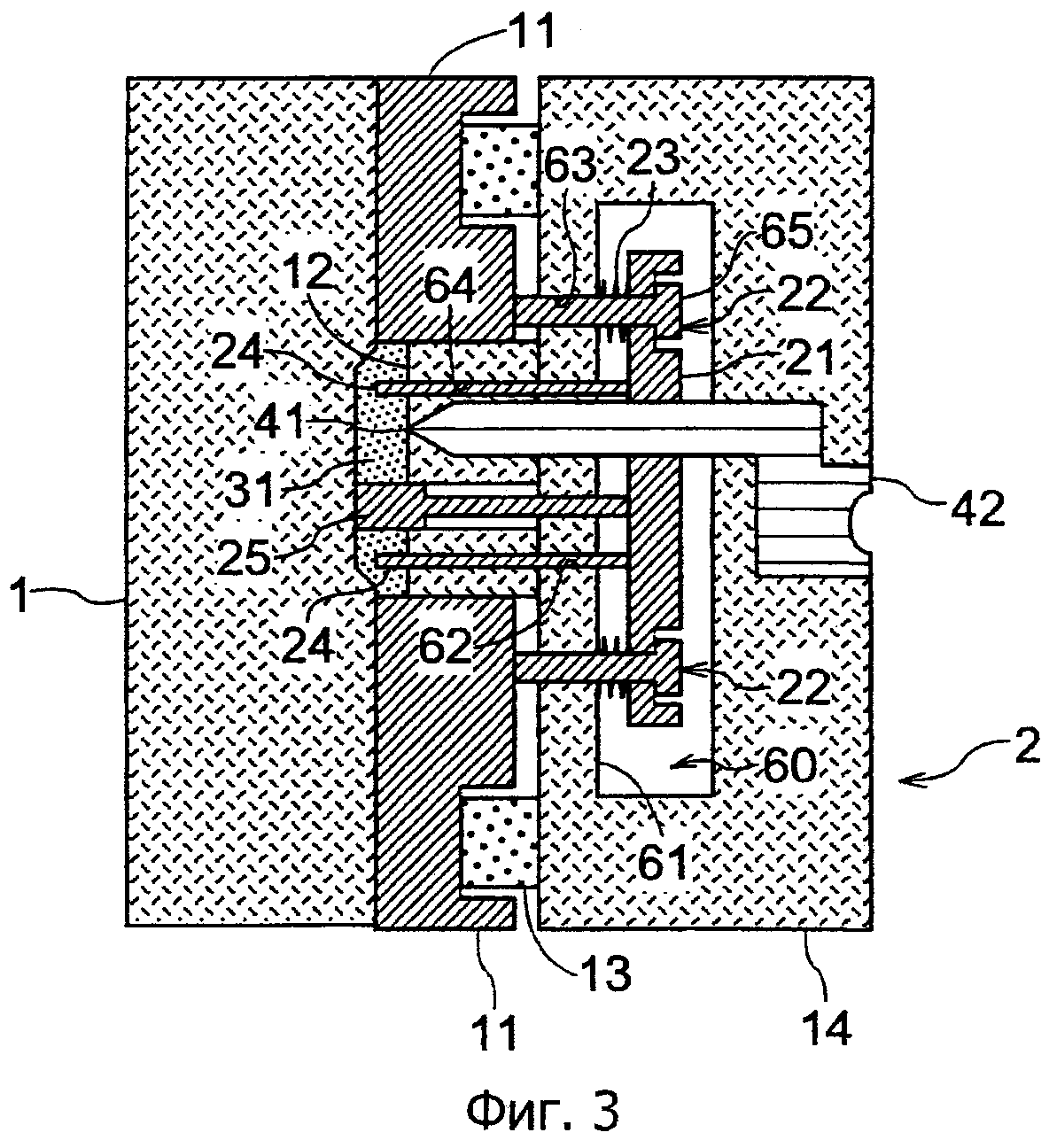

Фиг.3 представляет схематический вид в сечении, показывающий как формовочную смолу нагнетают в пресс-форму.

Как показано на фиг.3, формовочную смолу 31 нагнетают в литьевую полость 30 через литниковый узел 41, расположенный в блоке 12 сжатия. Литниковый узел 41 здесь состоит из затвора (не показан на фигуре) обогревательного литника 42. После нагнетания формовочной смолы 31 затвор закрывают.

Литниковый узел 41 может представлять собой холодный литник. В случае с затвором обогревательного литника 42 нет никакого противотока смолы через затвор при сжатии. Эта конфигурация предпочтительна, поскольку могут быть получены лучшие эффекты прессования.

Формовочная смола 31 может быть смолой на основе полистирола, смолой на основе полиолефина, акрилонитриловой/бутадиеновой/стироловой смолой, акриловой смолой или другой универсальной смолой. Эти смолы не вносят ограничений, и также можно использовать смолу на основе оксида полифенилена/полистирола, смолу на основе поликарбоната, смолу на основе полиацетали, смолу на основе модифицированного поликарбонатом полифениленового эфира, полибутилентерефталатную смолу и другие универсальные технические смолы, а также полисульфоновую смолу, смолу на основе полифениленсульфида, смолу на основе оксида полифенилена, полиарилатную смолу, полиэфиримидную смолу, полиимидную смолу, жидкокристаллическую полиэфирную смолу, теплостойкую смолу на основе полиаллила и другие технические смолы высшего качества.

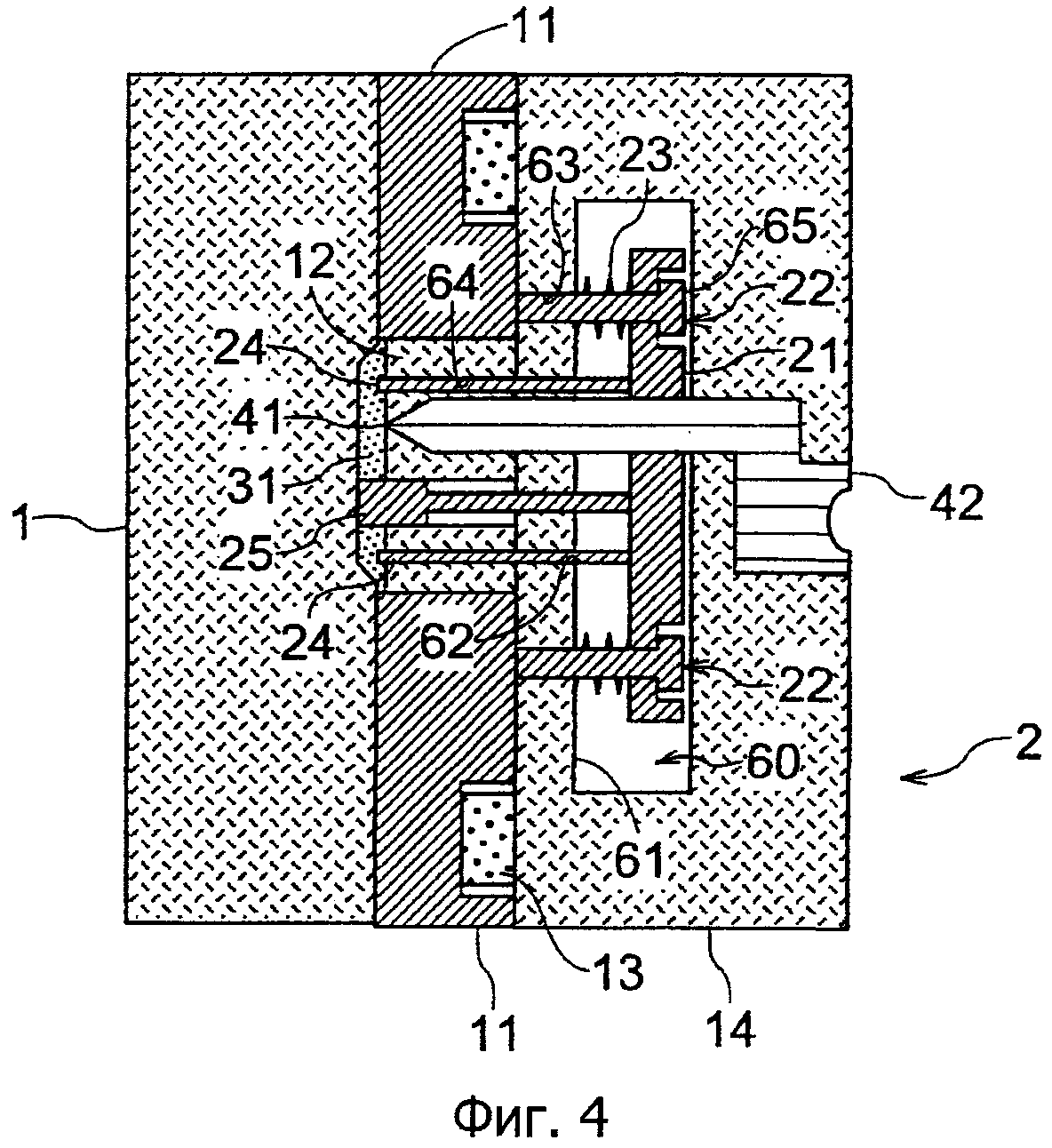

Фиг.4 представляет схематический вид в сечении, показывающий как формовочную смолу сжимают после нагнетания.

До состояния, показанного на фиг.4, внешняя периферийная пластина 11 и второй корпус 14 пресс-формы были отделены силой расширения упругого тела 13. Когда прилагается сила закрывания пресс-формы большая, чем эта сила расширения, упругое тело 13 сжимается, и внешняя периферийная пластина 11 и второй корпус 14 пресс-формы входят в контакт друг с другом. Позиционное взаимоотношение между внешней периферийной пластиной 11 и блоком 12 сжатия таким образом изменяется, и формовочная смола 31, загруженная в литьевую полость 30, сжимается блоком 12 сжатия.

Величина сжатия, создаваемого блоком 12 сжатия, здесь соразмерна с расстоянием, на которое внешняя периферийная пластина 11 и второй корпус 14 пресс-формы отделены друг от друга. Например, для точной регулировки этого расстояния могут использоваться тонкая распорная деталь/прокладка или другой компонент, не показанный на фигуре.

Не происходит никакого изменения в относительном расположении между внешней периферийной пластиной 11, выталкивающими штифтами 24, проходящими сквозь блок 12 сжатия и зафиксированными относительно выталкивающей пластины 21, и вкладышем 25 для формирования отверстия. Это связано с тем, что относительное расположение между внешней периферийной пластиной 11 и выталкивающей пластиной 21 поддерживается штифтами 22 для фиксации выталкивающей пластины и силой расширения пружины 23, даже когда есть только малое расстояние между внешней периферийной пластиной 11 и вторым корпусом 14 пресс-формы.

В частности, объем внутри литьевой полости 30 уменьшается действием блока 12 сжатия, но выталкивающие штифты 24 и вкладыш 25 для формирования отверстия могут считаться неподвижными. Таким образом, приложение чрезмерной силы к изделию, отформованному инжекционным прессованием, перемещением выталкивающих штифтов 24, может быть предотвращено, по существу, без изменения относительного расположения между формовочной смолой 31 и выталкивающими штифтами 24, и может быть получено удовлетворительное отформованное инжекционным прессованием изделие.

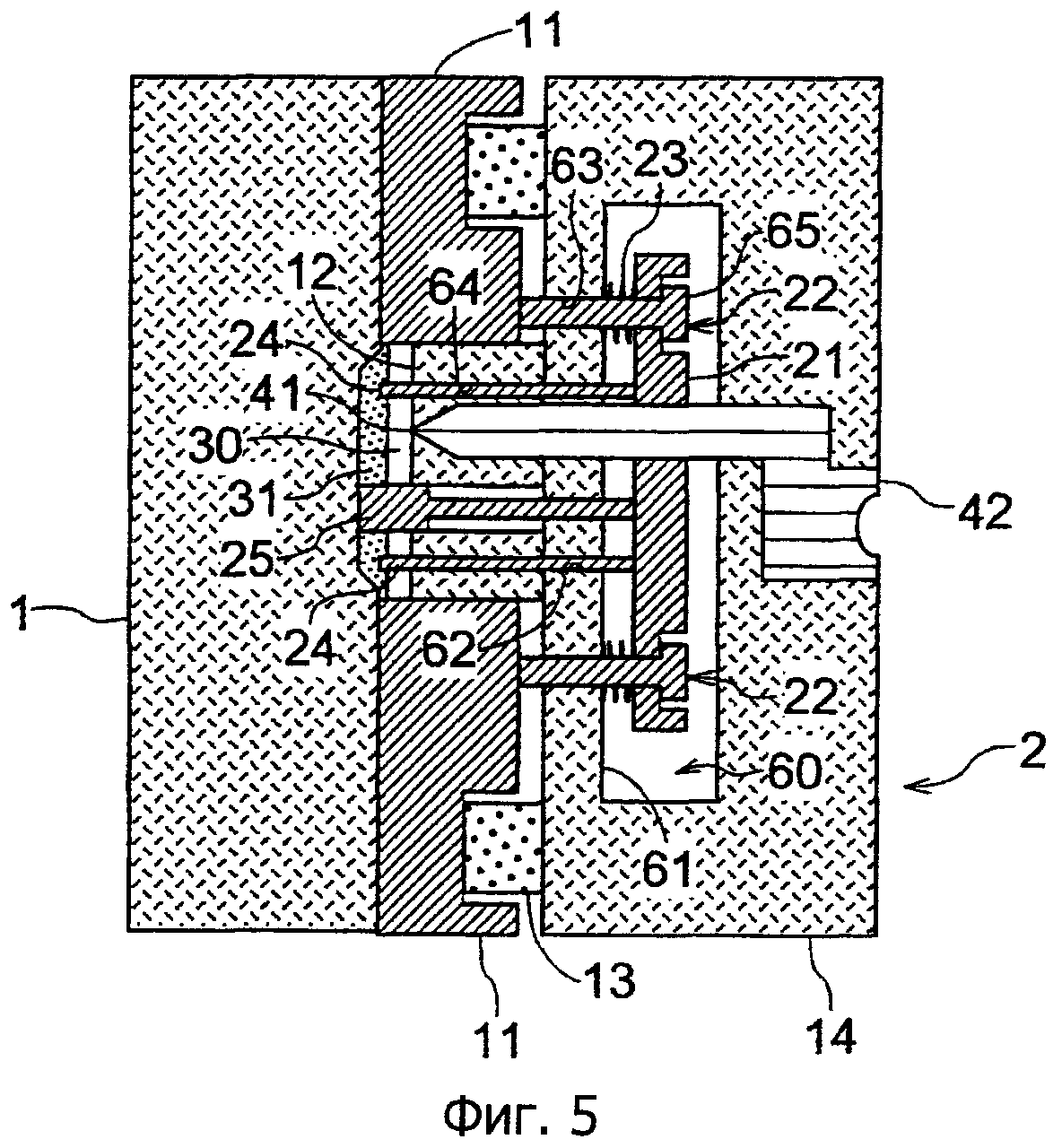

Фиг.5 представляет схематический вид в сечении, показывающий состояние, в котором блок сжатия отведен после того как формовочная смола была сжата.

Как показано на фиг.5, когда операция открывания пресс-формы формовочной машины (не показанной на фигуре) выполнена, система переходит от состояния, в котором внешняя периферийная пластина 11 и второй корпус 14 пресс-формы находятся в контакте друг с другом, к состоянию, в котором внешняя периферийная пластина 11 и второй корпус 14 пресс-формы снова отделены друг от друга силой расширения упругого тела 13.

В этой конфигурации взаимоотношение между силой T1 расширения упругого тела 13 и силой T2 расширения пружины 23 должно быть установлено так, чтобы оно удовлетворяло соотношению T1>T2 для установления состояния, в котором внешняя периферийная пластина 11 и второй корпус 14 пресс-формы снова отделены друг от друга.

Когда возникает состояние, в котором внешняя периферийная пластина 11 и второй корпус 14 пресс-формы отделены друг от друга, относительное расположение между внешней периферийной пластиной 11 и блоком 12 сжатия изменяется. Относительное расположение между внешней периферийной пластиной 11 и выталкивающей пластиной 21 не изменяется в этот момент благодаря штифтам 22 для фиксации выталкивающей пластины и силе расширения пружины 23. Таким образом, также нет никакого изменения относительного расположения между внешней периферийной пластиной 11, выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия.

Объем литьевой полости 30 увеличивается в результате отвода блока 12 сжатия. В этот момент изделие, отформованное инжекционным прессованием, зафиксировано в положении внутри литьевой полости 30 выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия.

Перемещение выталкивающих штифтов 24 и блока 12 сжатия относительно друг друга будет описано далее.

В ходе загрузки формовочной смолы 31 выталкивающие штифты 24 и вкладыш 25 для формирования отверстия расположены таким образом, что они частично выступают в литьевую полость 30, как показано на фиг.3. Когда блок 12 сжатия продвигается вперед, позиционное взаимоотношение между блоком 12 сжатия и внешней периферийной пластиной 11 может изменяться без любого изменения относительного расположения между внешней периферийной пластиной 11, выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия, как показано на фиг.4. Изделие, отформованное инжекционным прессованием, таким образом может быть отформовано в состоянии, в котором выталкивающие штифты 24 и вкладыш 25 для формирования отверстия частично утоплены в него. Когда блок 12 сжатия отведен, относительное расположение между блоком 12 сжатия и внешней периферийной пластиной 11 может изменяться без любого изменения в относительном расположении между внешней периферийной пластиной 11, выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия, как показано на фиг.5. Положение изделия, отформованного инжекционным прессованием, в литьевой полости 30 может быть таким образом точно зафиксировано выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия, когда блок 12 сжатия отведен. Выталкивающие штифты 24 расположены с разнесением в вертикальном направлении. Положение изделия, отформованного инжекционным прессованием, таким образом может устойчиво поддерживаться.

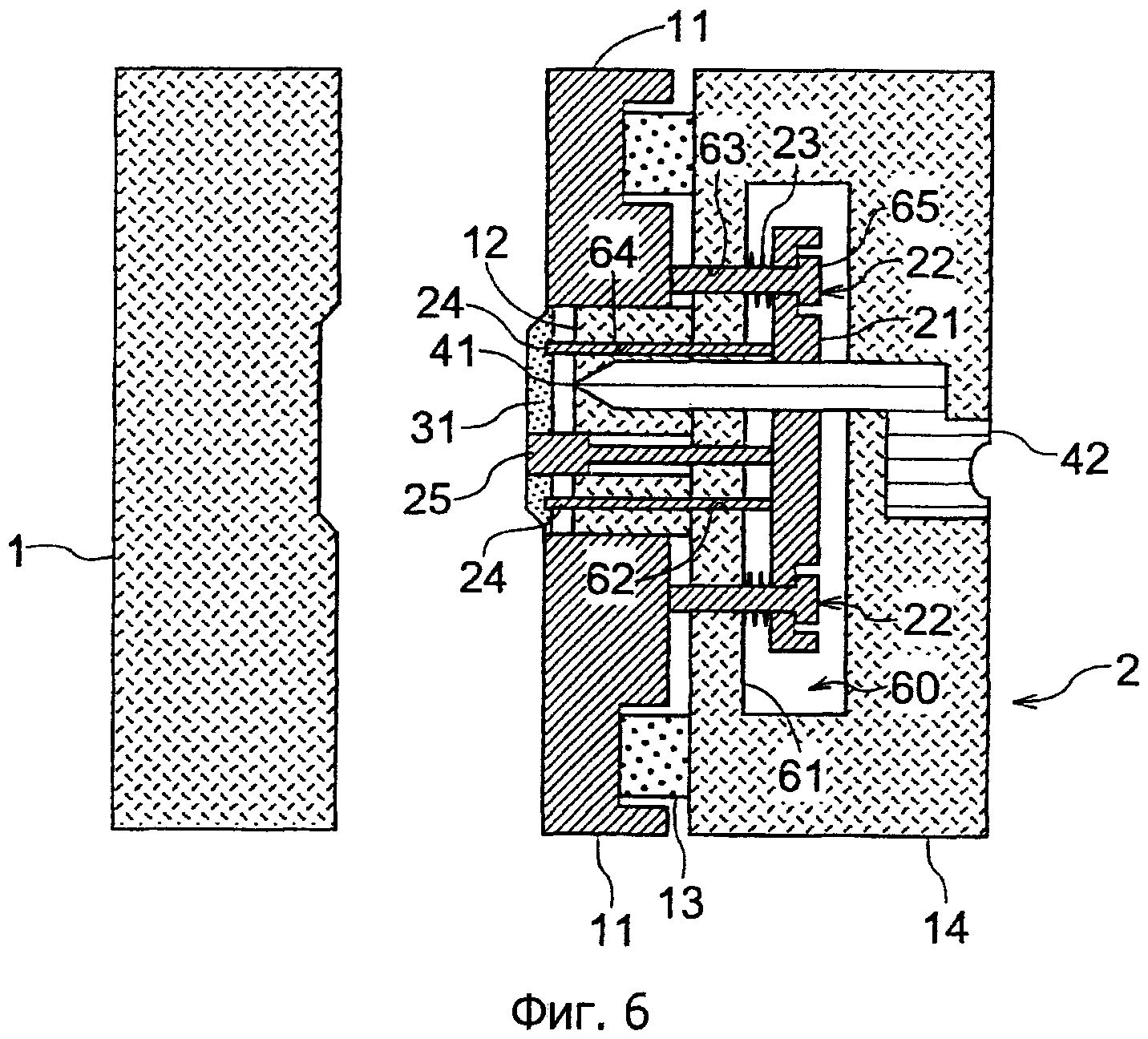

Фиг.6 представляет схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта после того, как блок сжатия отведен.

Фиг.6 показывает, как изделие, отформованное инжекционным прессованием, удерживается выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия.

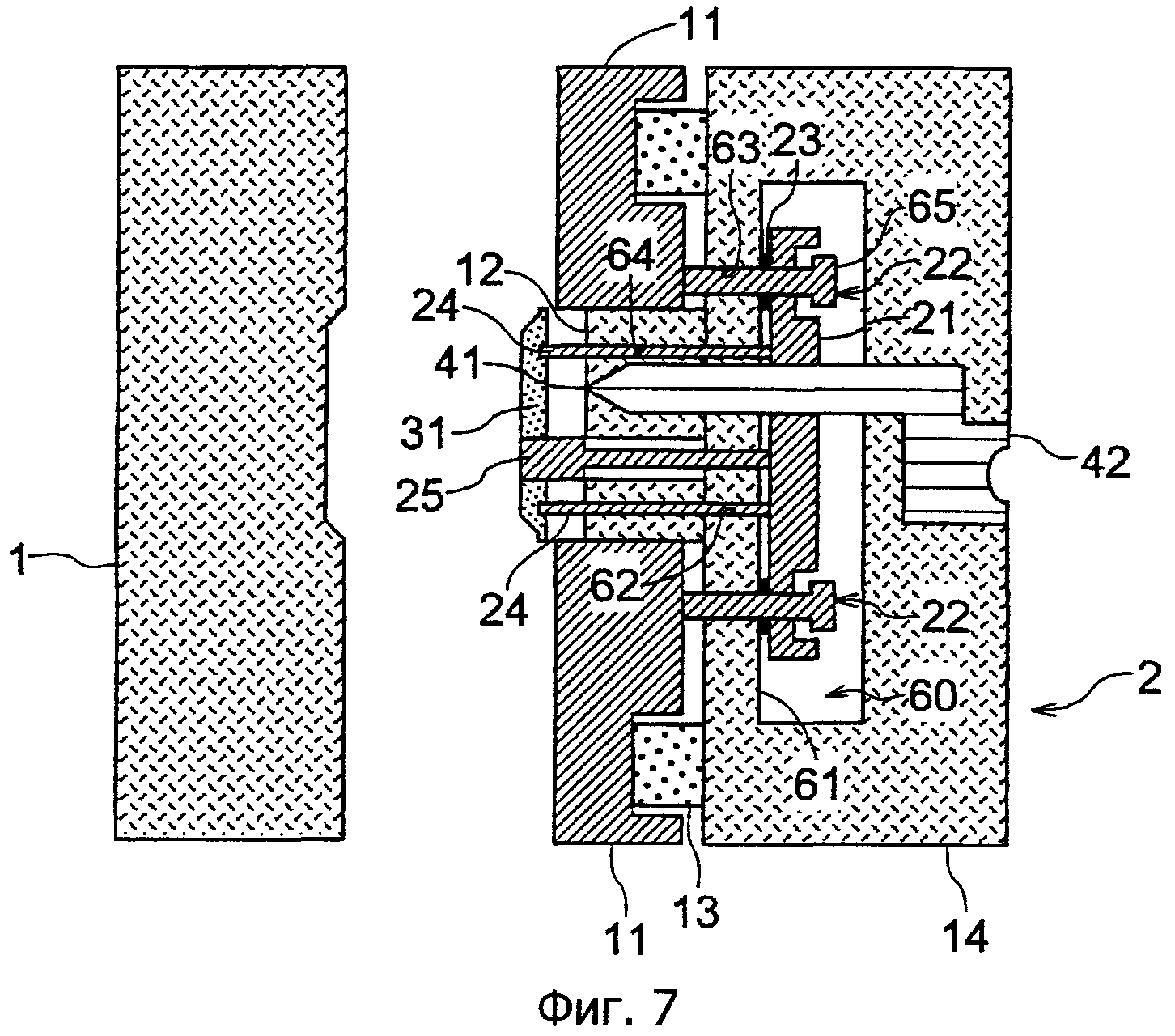

Фиг.7 представляет схематический вид в сечении, показывающий состояние, в котором изделие, отформованное инжекционным прессованием, выталкивается выталкивающими штифтами 24 после того, как пресс-форма открыта.

На фиг.7 показана выталкивающая пластина 21, перемещенная к первой пресс-форме 1 приводным механизмом для выталкивающей пластины (не показан на фигуре). Способы работы, такие как работа пневматического цилиндра или работа выталкивающего стержня, соединенного с первой пресс-формой 1, например, могут быть выбраны для приводного механизма для выталкивающей пластины.

Пружина 23 в этот момент сжата, но положения фиксирующих штифтов для фиксации выталкивающей пластины 22 и внешней периферийной пластины 11 все еще поддерживаются относительно второго корпуса 14 пресс-формы.

Когда выталкивающая пластина 21 перемещается, изделие, отформованное инжекционным прессованием, выталкивается выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия. Изделие, отформованное инжекционным прессованием, может тогда быть получено способом притяжения, согласно которому используют всасывание от робота для извлечения изделия, или способом захвата или другими существующими средствами.

Второй вариант осуществления изобретения

В этом втором варианте осуществления изобретения используют пресс-форму для инжекционного прессования, соответствующую настоящему изобретению, в качестве пресс-формы для декорирования, выполняемого одновременно с инжекционным прессованием. Пресс-форма для одновременного инжекционного прессования и декорирования согласно второму варианту осуществления изобретения будет описана далее со ссылками на чертежи. Особенности конструкции, которые являются аналогичными описанным для вышеупомянутого первого варианта осуществления изобретения, описаны не будут.

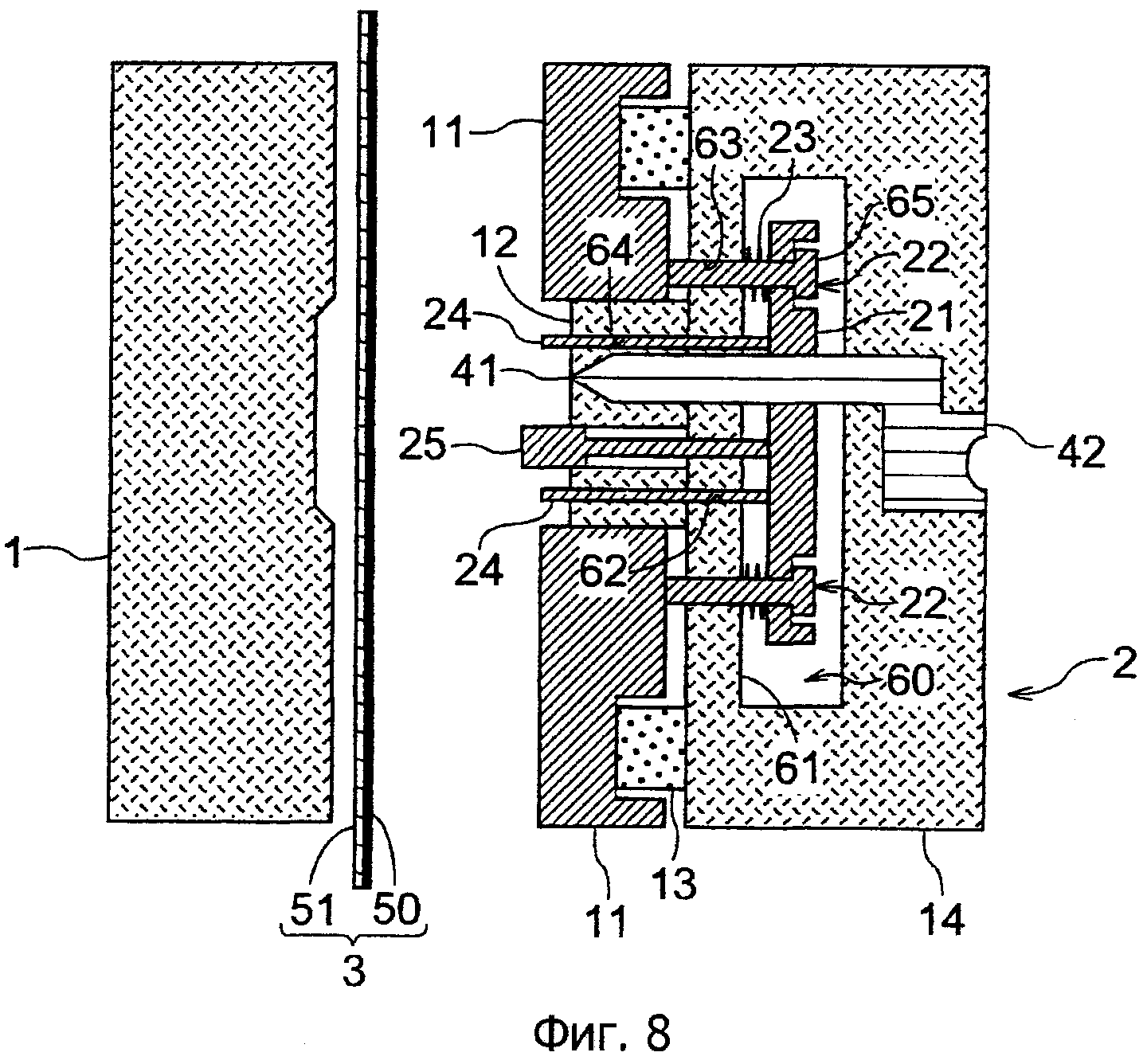

Фиг.8 представляет схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта.

На фиг.8 листовой материал 3 для декорирования расположен между первой пресс-формой 1 и второй пресс-формой 2, которые обращены друг к другу. Этот листовой материал 3 для декорирования сформирован из подложки 51, декоративного слоя 50 и других компонентов. Декоративный слой 50 составлен из декоративного слоя 52, связующего слоя 53 и других слоев (см. фиг.15) и используется когда желателен перенос только декоративного слоя 50 на формовочную смолу 31.

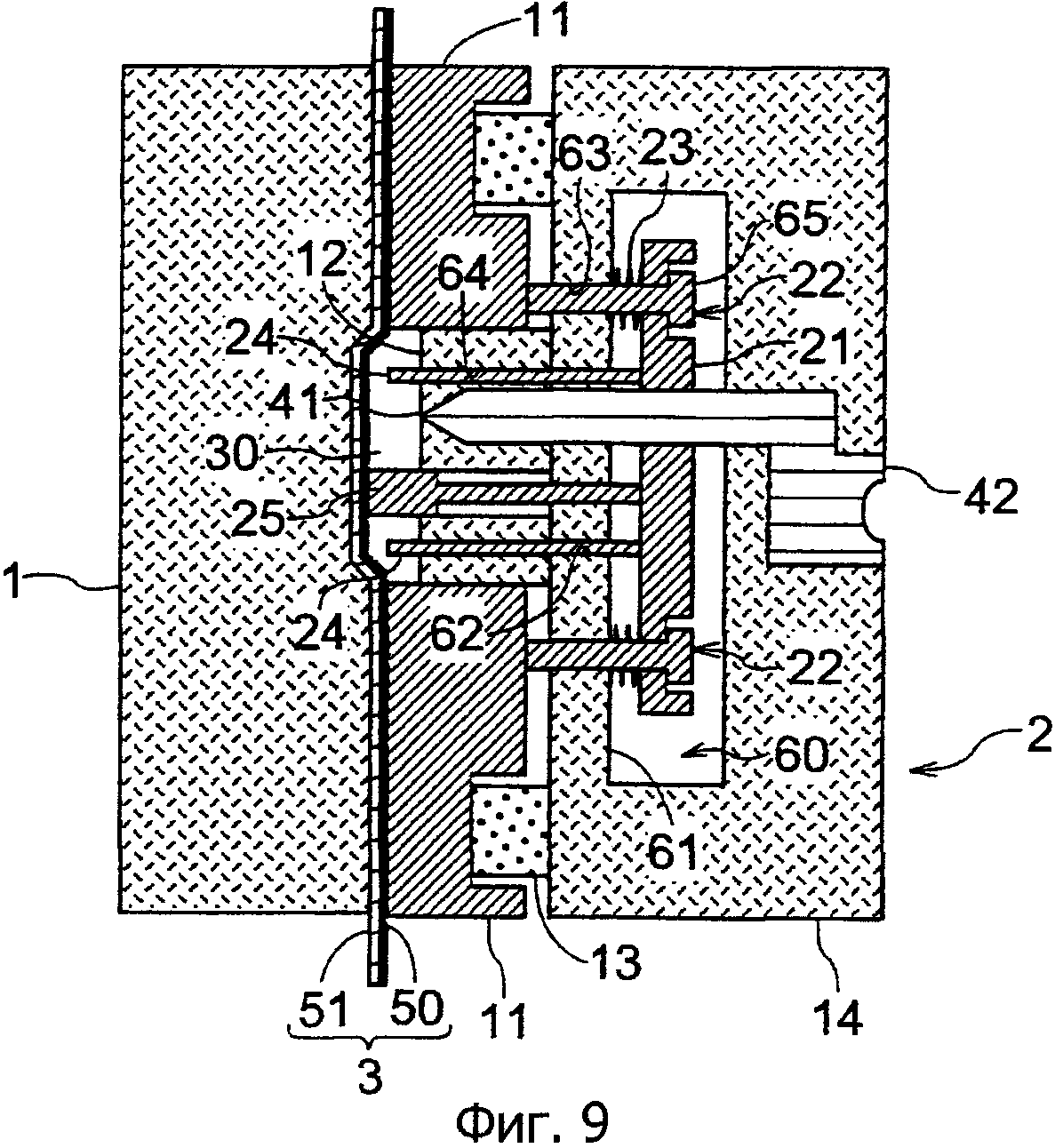

Фиг.9 представляет схематический вид в сечении, показывающий состояние сразу после того, как пресс-форма закрыта.

Как показано на фиг.9, литьевая полость 30 сформирована первой пресс-формой 1, причем декорирующий лист 3 расположен в первой пресс-форме 1, и второй пресс-формой 2. Выталкивающие штифты 24 и вкладыш 25 для формирования отверстия расположены таким образом, что они частично выступают в литьевую полость 30.

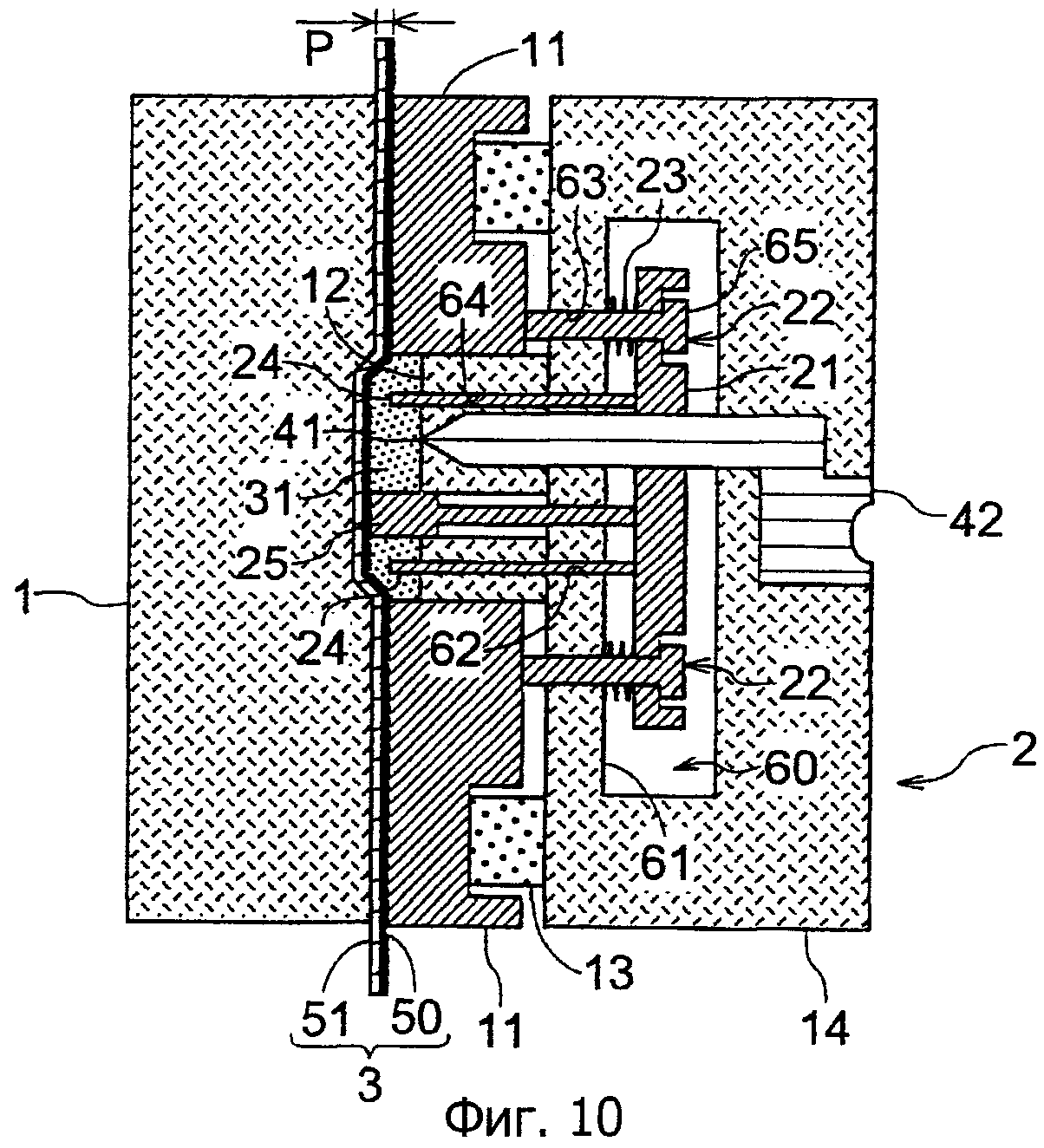

Фиг.10 представляет схематический вид в сечении, показывающий как формовочную смолу нагнетают в пресс-форму.

Как показано на фиг.10, формовочную смолу 31 загружают из литникового узла 41 в литьевую полость 30, ограниченную декоративным листом 3, внешней периферийной пластиной 11 и блоком 12 сжатия. Первую пресс-форму 1 и вторую пресс-форму 2 закрывают с зазором P, который соответствует толщине декорирующего листа 3. Таким образом, газ может выходить через зазор P в ходе загрузки формовочной смолы 31.

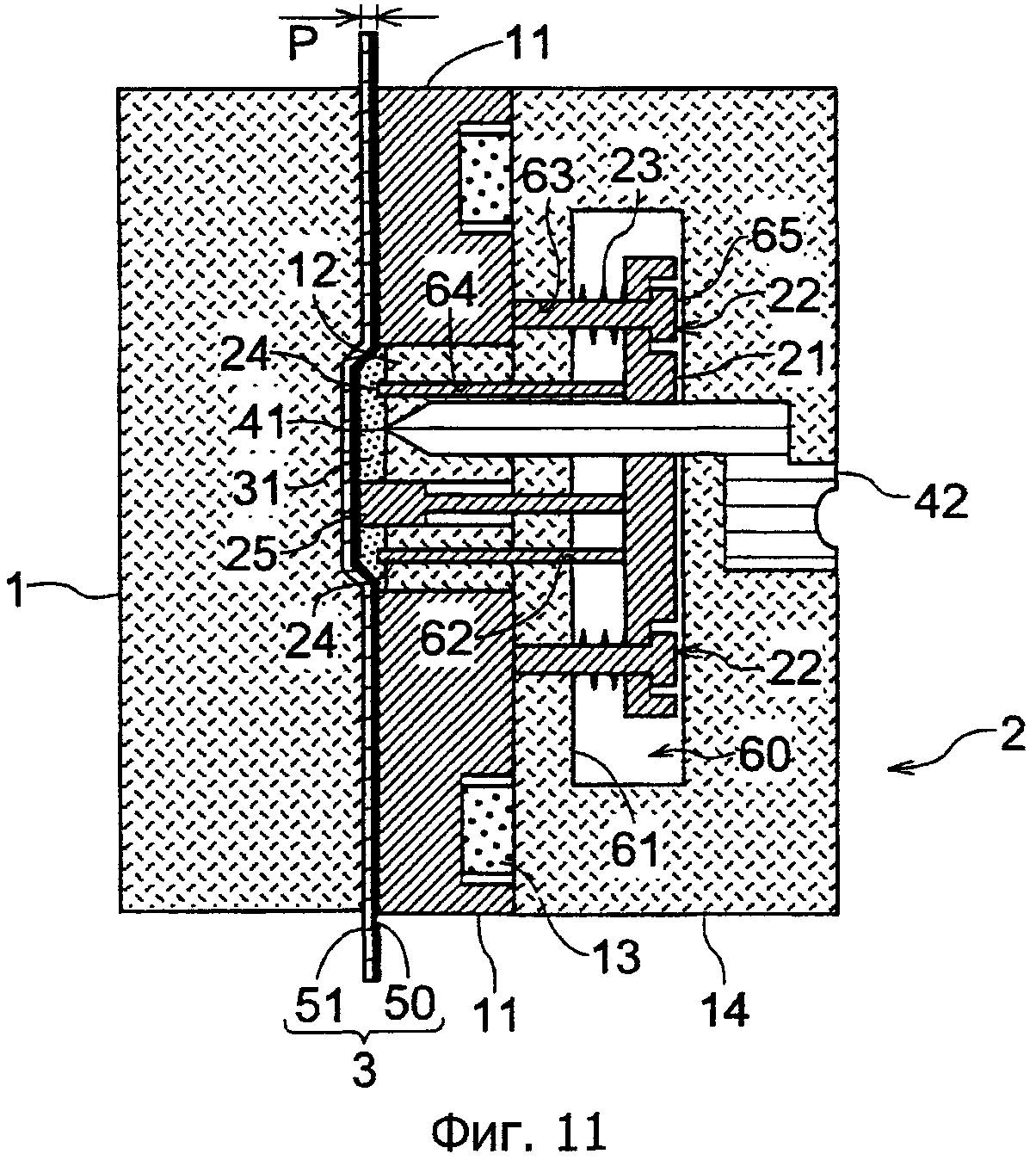

Фиг.11 представляет схематический вид в сечении, показывающий как формовочную смолу сжимают после нагнетания.

Как показано на фиг.11, объем в литьевой полости 30 уменьшается действием блока 12 сжатия. В этот момент поддерживается состояние, в котором выталкивающие штифты 24 и вкладыш 25 для формирования отверстия не перемещаются, но частично выступают в литьевую полость 30. Газ также может выходить в ходе сжатия формовочной смолы 31 через зазор P между первой пресс-формой 1 и второй пресс-формой 2.

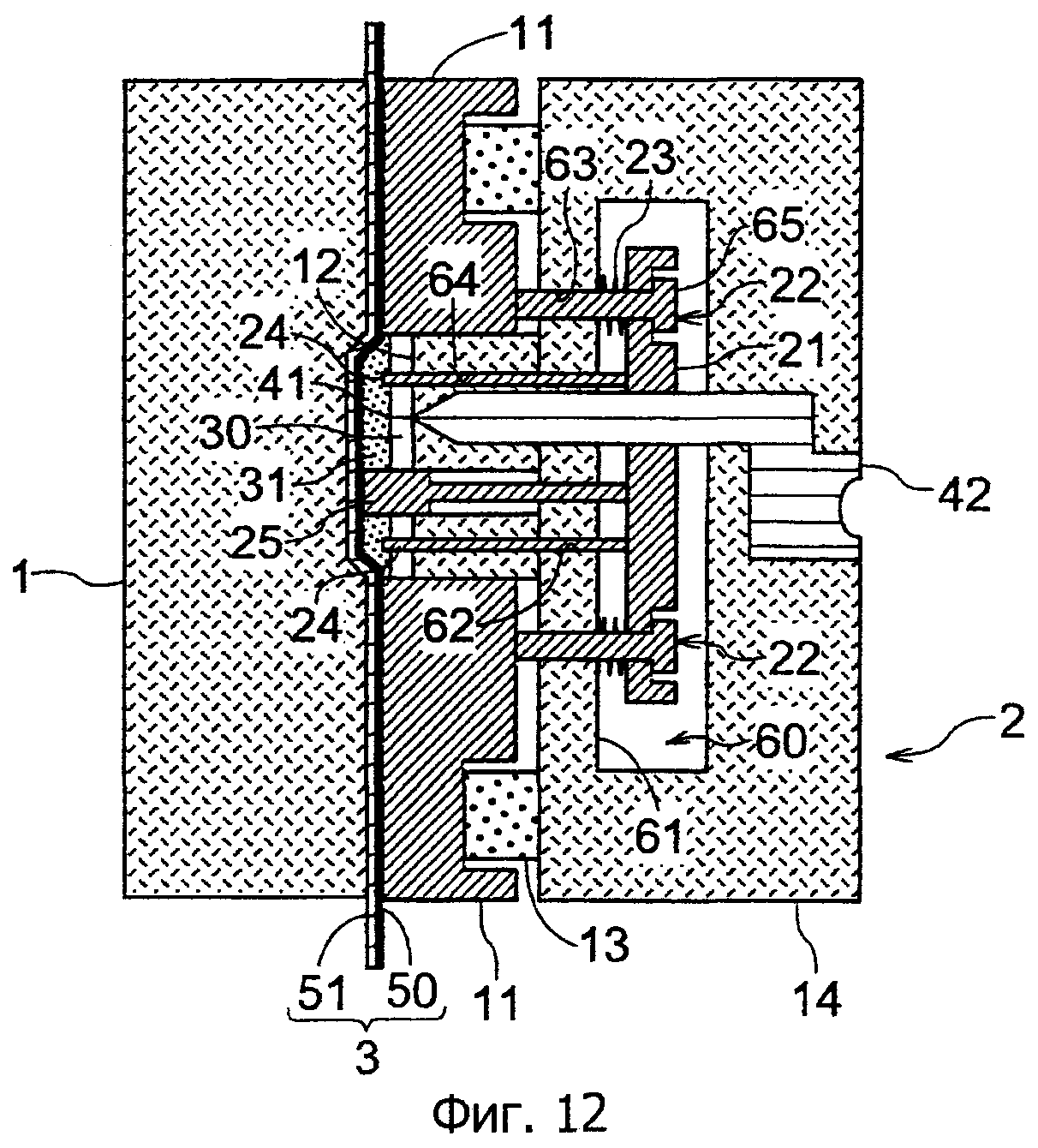

Фиг.12 представляет схематический вид в сечении, показывающий состояние, в котором блок сжатия отведен после сжатия формовочной смолы.

Как показано на фиг.12, объем литьевой полости 30 увеличен за счет отвода блока 12 сжатия. В этот момент поддерживается состояние, в котором выталкивающие штифты 24 и вкладыш 25 для формирования отверстия не перемещаются, но частично выступают в литьевую полость 30. Одновременно отформованное инжекционным прессованием и декорированное изделие таким образом зафиксировано в положении внутри литьевой полости 30 выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия.

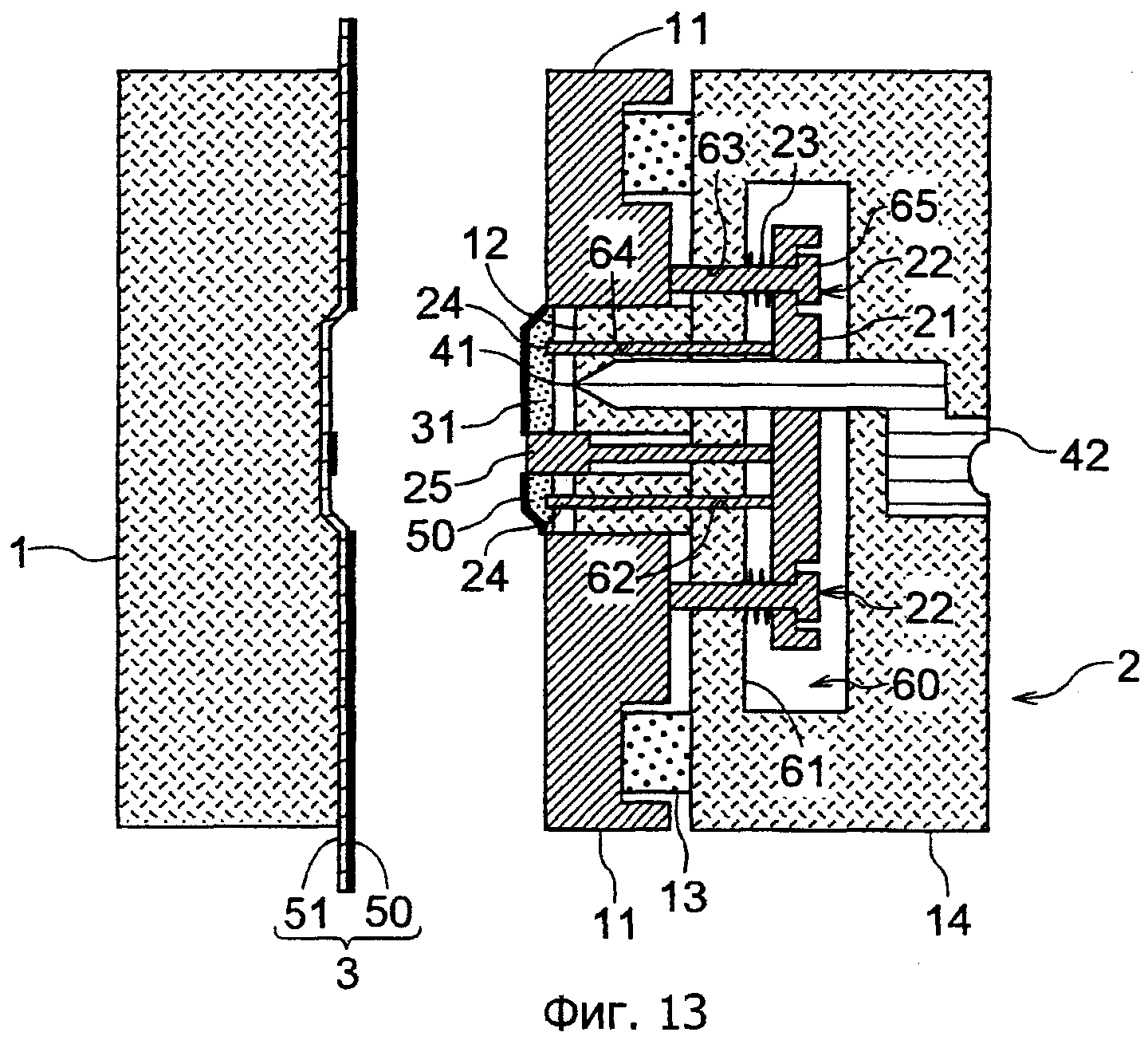

Фиг.13 представляет схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта после отвода блока сжатия.

На фиг.13 показано как одновременно отформованное инжекционным прессованием и декорированное изделие удерживается выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия в состоянии, в котором декоративный слой 50 декорирующего листа 3 снят с подложки 51 и перенесен на формовочную смолу 31.

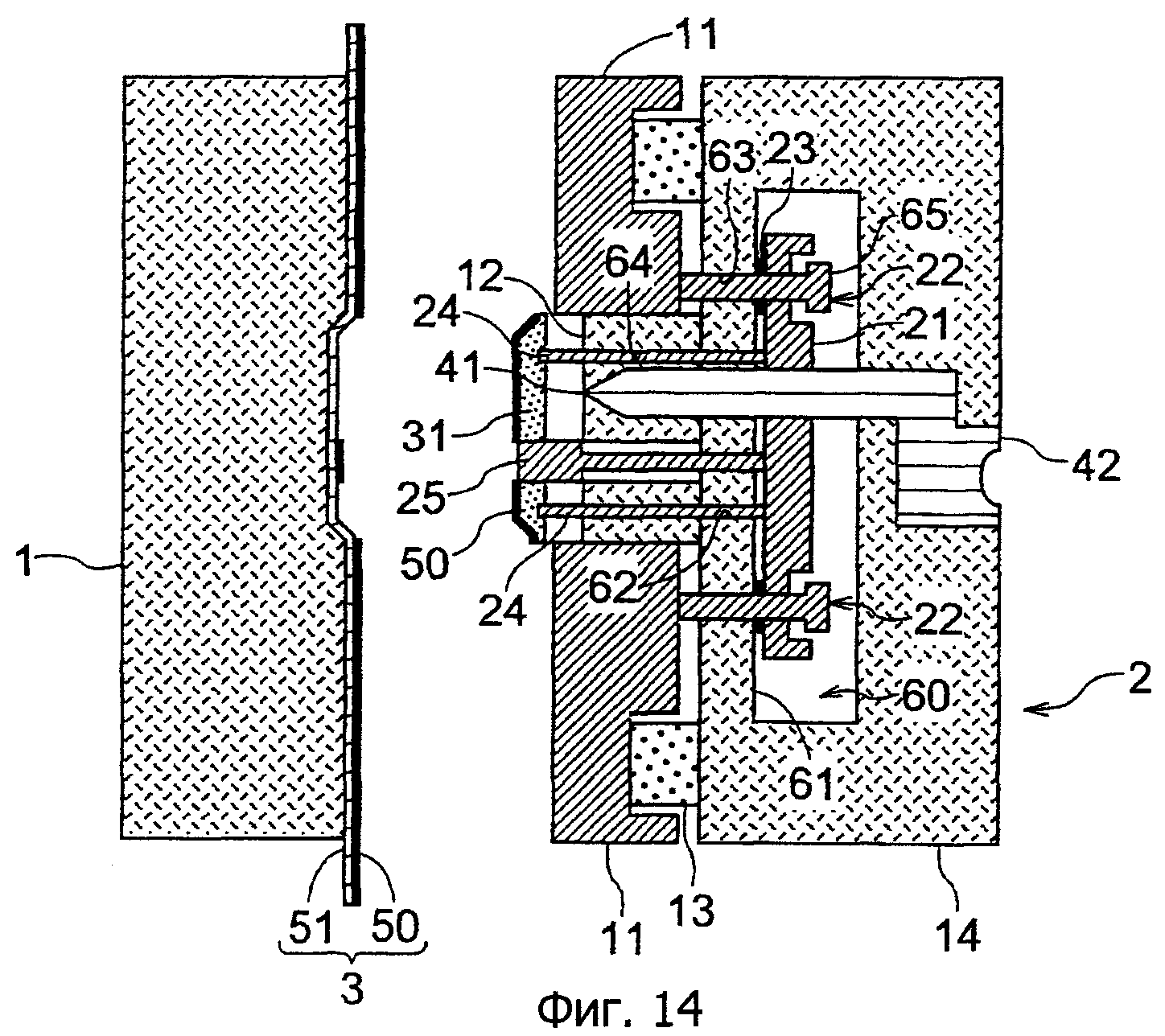

Фиг.14 представляет схематический вид в сечении, показывающий состояние, в котором одновременно отформованное инжекционным прессованием и декорированное изделие вытолкнуто выталкивающими штифтами 24 после того, как пресс-форма открыта.

Как показано на фиг.14, выталкивающая пластина 21 перемещена к первой пресс-форме 1 механизмом привода выталкивающей пластины (не показанным на фигуре). Когда выталкивающая пластина 21 перемещается, одновременно отформованное инжекционным прессованием и декорированное изделие выталкивается выталкивающими штифтами 24 и вкладышем 25 для формирования отверстия.

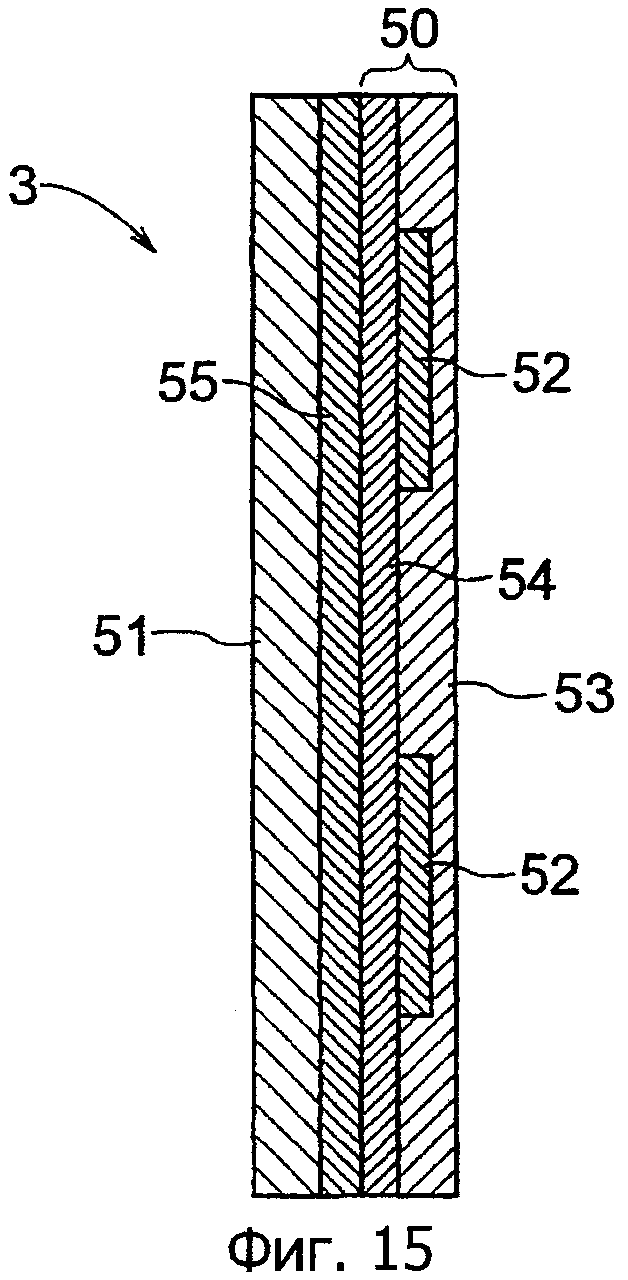

Фиг.15 представляет схематический вид в сечении, показывающий структуру переводной пленки, в качестве декорирующего листа 3, используемого в пресс-форме, соответствующей второму варианту осуществления изобретения.

Предпочтительно в качестве материала подложки 51 используется полиэтилентерефталат, обладающий превосходной термостойкостью. Возможно использование однослойной пленки, выбранной из поликарбонатной смолы, полиамидной смолы, полиэфирной смолы, акриловой смолы, олефиновой смолы, уретановой смолы, акрилонитрилбутадиенстирольной смолы, винилхлоридной смолы и т.п. Также возможно использование многослойной пленки или сополимерной пленки, состоящей из двух или более типов смол, выбранных из смол, упомянутых выше.

Может использоваться подложка 51, имеющая толщину 5-500 мкм. Подложка 51, имеющая толщину 25-75 мкм, предпочтительна когда предусматривается легкость обработки. Подложку 51, имеющую толщину 38-50 мкм, предпочтительно используют из учета стабильности прессования.

Снимаемый слой 54 становится самой внешней поверхностью, когда подложку 51 отслаивают после того как декоративный слой переведен и функционирует как защитный слой для декоративного слоя.

Материалы, использованные для этого снимаемого слоя 54, включают смолу на акриловой основе, смолу на основе нитроцеллюлозы, смолу на основе полиуретана, смолу на основе хлоркаучука, смолу на основе сополимера винилхлорида и винилацетата, смолу на основе полиамида, смолу на основе полиэфира, смолу на эпоксидной основе, смолу на основе поликарбоната, смолу на основе олефина, акрилонитрилбутадиенстирольную смолу и т.п. Толщина пленки снимаемого слоя 54 предпочтительно составляет 0,5-50 мкм.

Разделительный слой 55 представляет собой слой со специально обработанной поверхностью на подложке 51. Этот разделительный слой 55 применен для облегчения отслаивания снимаемого слоя 54 с подложки 51. Таким образом, этот разделительный слой 55 может быть исключен, когда отслаивание может быть достигнуто с использованием только подложки 51 и снимаемого слоя 54. Такой же материал, как и материал снимаемого слоя 54, может использоваться для формирования разделительного слоя 55.

Декоративный слой 52, который включает буквы, символы, декоративные изображения, нанесенные рисунки и т.п., герметично наносят между снимаемым слоем 54 и связующим слоем 53. Материалы, использованные для этого декоративного слоя 52, могут включать смолу на акриловой основе, смолу на основе нитроцеллюлозы, смолу на основе полиуретана, смолу на основе сополимера винилхлорида-винилацетата, смолу на основе винилхлоридвинила, смолу на основе полиамида, смолу на основе полиэфира, смолу на эпоксидной основе и т.п.

Декоративный слой 52 может также быть сформирован из алюминия, хрома, меди, никеля, индия, олова, кремниевого оксида или другого металлического пленочного слоя, например, вакуумным осаждением, металлизацией или другим способом. Толщина пленки декоративного слоя 52 предпочтительно установлена в пределах 0,5-50 мкм для получения надлежащих характеристик декорирования. Когда декоративный слой 52 образован слоем металлической пленки, предпочтительна толщина, составляющая от 50 Е до 1200 Е.

Связующий слой 53 предусмотрен для связывания декоративного слоя 52 с поверхностью формованного изделия. Использованный здесь материал может включать смолу на акриловой основе, смолу на основе нитроцеллюлозы, смолу на основе полиуретана, смолу на основе хлоркаучука, смолу на основе сополимера винилхлорида и винилацетата, смолу на основе полиамида, смолу на основе полиэфира, смолу на эпоксидной основе, смолу на основе поликарбоната, смолу на основе олефина, акрилонитрилбутадиенстирольную смолу или подобные. Толщина этого связующего слоя 53 предпочтительно составляет 0,5-50 мкм.

В этом втором варианте осуществления изобретения декорирование было выполнено с использованием переводной пленки, но также может использоваться декорирующая пленка. В декорирующей пленке декоративный слой формируют прямо на подложке, без использования снимаемого слоя. После декорирования подложка составляет единое целое с одновременно отформованным инжекционным прессованием и декорированным изделием.

Может использоваться подложка 51 декорирующей пленки, имеющая толщину 25-1000 мкм. Когда предусматриваются свойства, необходимые для манипулирования, предпочтительно используют подложку 51 декорирующей пленки, имеющую толщину 50-600 мкм. Когда предусматривается стабильность прессования, предпочтительно используют подложку 51 декорирующей пленки, имеющую толщину 100-500 мкм.

Часть мобильного телефона, которая выполнена из акриловой смолы, имеет внешний продольный размер, составляющий приблизительно 50 мм, поперечный размер, составляющий приблизительно 40 мм, и среднюю толщину, составляющую приблизительно 0,8 мм, и имеет отверстие вблизи нижней части изделия, была сформирована с использованием пресс-формы для одновременного инжекционного прессования и декорирования согласно второму варианту осуществления изобретения. Величина сжатия, производимого действием блока сжатия этой пресс-формы, составляла приблизительно 0,5 мм, а литниковый узел представлял собой литник с обогревательным литниковым затвором.

Не было никаких изменений размеров формованного изделия, непрерывно формованного с использованием робота для извлечения изделия, и была подтверждена способность последовательного производства формованных изделий. Конечно, не было потребности в выполнении последующей обработки, которая предусматривает срезание литников по внешней периферии формованного изделия.

Текучесть печатной краски не происходила вблизи литникового узла этого формованного изделия, и не было никаких проблем, связанных с внешним видом изделия. Даже когда прозрачная часть окна формованного изделия наблюдалась через поляризационную пластину, внутреннее напряжение, обычно заметное вблизи литникового узла, не наблюдалось, и были подтверждены превосходные оптические характеристики.

Третий вариант осуществления изобретения

Этот третий вариант осуществления изобретения представляет модификацию вышеупомянутого второго варианта осуществления изобретения. Пресс-форма для одновременного инжекционного прессования и декорирования согласно третьему варианту осуществления изобретения будет описана далее со ссылками на чертежи. Особенности конструкции, которые аналогичны описанным выше в связи со вторым вариантом осуществления изобретения, не будут описаны.

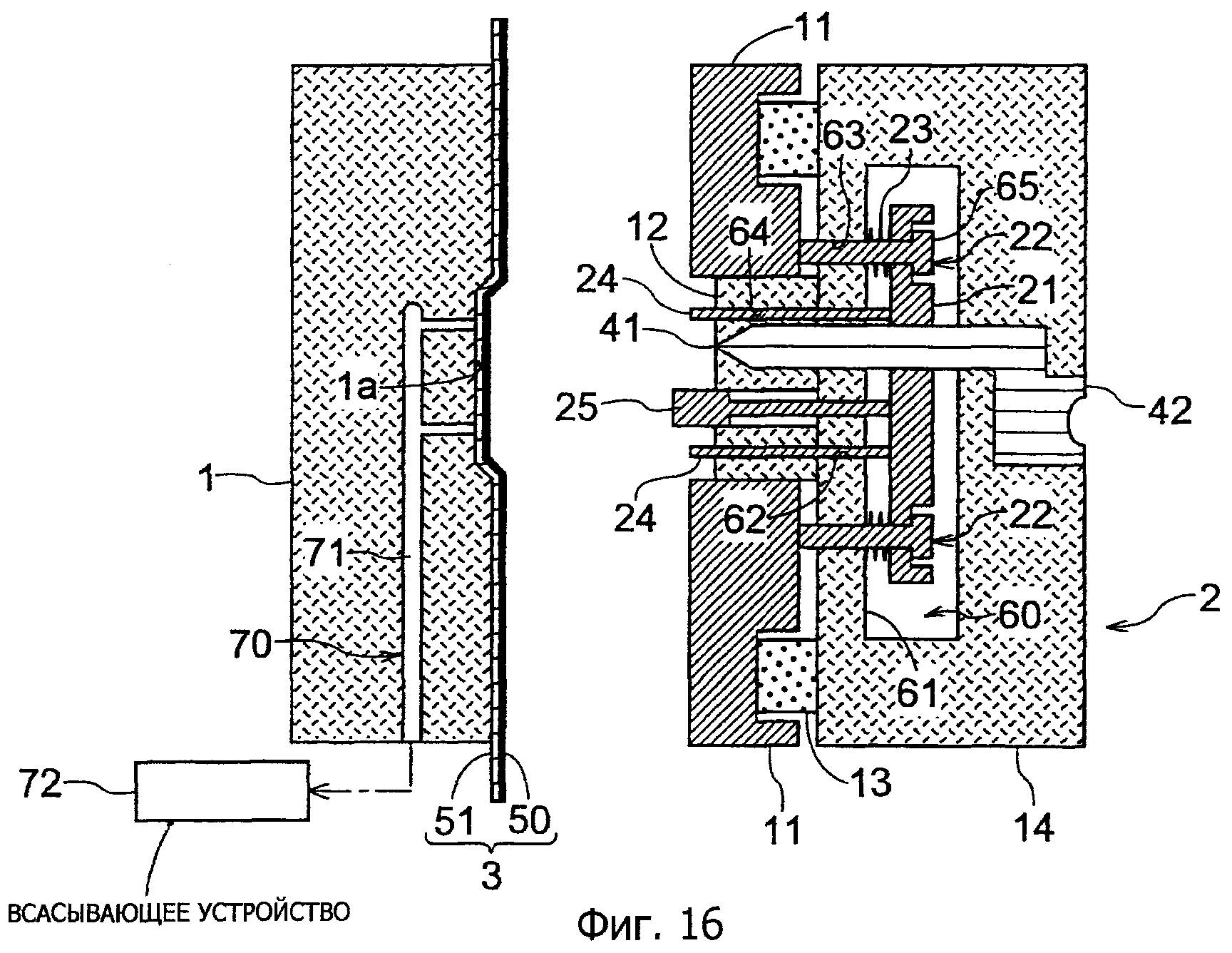

Фиг.16 представляет схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта.

Как показано на фиг.16, первая пресс-форма 1 снабжена всасывающим средством 70 для притягивания декорирующего листа 3, расположенного между первой пресс-формой 1 и второй пресс-формой 2. Всасывающее средство 70 состоит из обеспечивающей сообщение части 71, которая сообщается с полостью 1a пресс-формы для литьевой полости, сформированной в первой пресс-форме 1, и всасывающего устройства 72 для всасывания воздуха через обеспечивающую сообщение часть 71. Всасывающее средство 70 притягивает декорирующий лист 3, посредством чего декорирующий лист 3 может поддерживаться в состоянии соответствия полости 1а пресс-формы. Таким образом, может предотвращаться деформация декорирующего листа 3 в ходе загрузки формовочной смолы 31.

Другие варианты осуществления изобретения

(1) В первом-третьем вариантах осуществления изобретения, описанных выше, блок 12 сжатия, внешняя периферийная пластина 11 и выталкивающие штифты 24 расположены во второй пресс-форме 2. Вместо этой конфигурации блок 12 сжатия, внешняя периферийная пластина 11 и выталкивающие штифты 24 могут быть расположены в первой пресс-форме 1.

(2) В первом-третьем вариантах осуществления изобретения, описанных выше, выталкивающие штифты 24 расположены с разнесением в вертикальном направлении, но количество выталкивающих штифтов 24 может быть соответственно изменено. Положение, в котором расположены выталкивающие штифты 24, может также быть соответственно изменено. Например, выталкивающие штифты 24 могут быть расположены с разнесением в горизонтальном направлении.

Промышленное применение

Настоящее изобретение может применяться с различными типами пресс-форм для инжекционного прессования для получения выполненного инжекционным прессованием изделия посредством загрузки расплавленной формовочной смолы из литникового узла в литьевую полость, сформированную первой пресс-формой и второй пресс-формой, которые обращены друг к другу, и затем уменьшения объема литьевой полости для сжатия загруженной формовочной смолы и отверждения формовочной смолы.

Краткое описание чертежей

Фиг.1 - схематический вид в сечении, показывающий состояние, в котором пресс-форма, соответствующая первому варианту осуществления изобретения, открыта;

фиг.2 - схематический вид в сечении, показывающий состояние сразу после того как пресс-форма, соответствующая первому варианту осуществления изобретения, закрыта;

фиг.3 - схематический вид в сечении, показывающий как формовочную смолу нагнетают в пресс-форму согласно первому варианту осуществления изобретения;

фиг.4 - схематический вид в сечении, показывающий как формовочную смолу сжимают после нагнетания согласно первому варианту осуществления изобретения;

фиг.5 - схематический вид в сечении, показывающий состояние, в котором блок сжатия отведен после того как формовочная смола сжата согласно первому варианту осуществления изобретения;

фиг.6 - схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта после того, как блок сжатия отведен согласно первому варианту осуществления изобретения;

фиг.7 - схематический вид в сечении, показывающий состояние, в котором изделие, отформованное инжекционным прессованием, вытолкнуто выталкивающими штифтами после того как пресс-форма открыта согласно первому варианту осуществления изобретения;

фиг.8 - схематический вид в сечении, показывающий состояние, в котором пресс-форма, соответствующая второму варианту осуществления изобретения, открыта;

фиг.9 - схематический вид в сечении, показывающий состояние сразу после того, как пресс-форма, соответствующая второму варианту осуществления изобретения, закрыта;

фиг.10 - схематический вид в сечении, показывающий как формовочную смолу нагнетают в пресс-форму, соответствующую второму варианту осуществления изобретения;

фиг.11 - схематический вид в сечении, показывающий как формовочную смолу сжимают после нагнетания согласно второму варианту осуществления изобретения;

фиг.12 - схематический вид в сечении, показывающий состояние, в котором блок сжатия отведен после того как формовочная смола сжата согласно второму варианту осуществления изобретения;

фиг.13 - схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта после того как блок сжатия отведен согласно второму варианту осуществления изобретения;

фиг.14 - схематический вид в сечении, показывающий состояние, в котором одновременно формованное инжекционным прессованием и декорированное изделие вытолкнуто выталкивающими штифтами после того как пресс-форма открыта согласно второму варианту осуществления изобретения;

фиг.15 - схематический вид в сечении, показывающий структуру переводной пленки, используемой в пресс-форме, соответствующей второму варианту осуществления изобретения;

фиг.16 - схематический вид в сечении, показывающий состояние, в котором пресс-форма открыта согласно третьему варианту осуществления изобретения; и

фиг.17 - схематический вид, показывающий состояние, в котором одновременно формованное инжекционным прессованием и декорированное изделие отделено от выталкивающих штифтов и неустойчиво находится в литьевой полости в обычной пресс-форме.

Ссылочные позиции:

1. Первая пресс-форма.

2. Вторая пресс-форма.

3. Декорирующий лист (переводная пленка).

11. Внешняя периферийная пластина.

12. Блок сжатия.

13. Упругое тело.

14. Второй корпус пресс-формы.

21. Выталкивающая пластина.

22. Штифт фиксации выталкивающей пластины.

23. Пружина.

24. Выталкивающий штифт.

25. Вкладыш для формирования отверстия.

30. Литьевая полость.

31. Формовочная смола.

41. Литниковый узел.

42. Обогревательный литник.

50. Декорирующий слой.

51. Подложка.

52. Декоративный слой.

53. Связующий слой.

54. Снимаемый слой.

55. Разделительный слой.

60. Рабочее пространство.

61. Передняя барьерная стенка.

62. Отверстие для вставки выталкивающего штифта.

63. Отверстие для вставки крепежного штифта для выталкивающей пластины.

64. Отверстие для вставки выталкивающего штифта.

65. Головка для предотвращения разъединения.

70. Всасывающее средство.

Реферат

Изобретение относится к пресс-форме для декорирования, одновременного с инжекционным формованием. Пресс-форма содержит литьевую полость, сформированную первой пресс-формой и второй пресс-формой, которые обращены друг к другу, и литниковый узел для нагнетания формовочной смолы, расположенный во второй пресс-форме. Пресс-форма также содержит блок сжатия для уменьшения объема литьевой полости и сжатия загруженной формовочной смолы и внешнюю периферийную пластину, расположенную на внешней периферии блока сжатия. Упругое тело расположено между пресс-формой, удерживающей блок сжатия, и внешней периферийной пластиной. Также предусмотрены выталкивающий штифт для выталкивания отформованного изделия из первой или второй пресс-формы и выталкивающая пластина для прочного удерживания выталкивающего штифта. Выталкивающая пластина удерживается посредством вставки штифта для фиксации выталкивающей пластины. Относительное расположение между блоком сжатия и внешней периферийной пластиной может изменяться без изменения относительного расположения между внешней периферийной пластиной и выталкивающим штифтом. Технический результат: исключение деформации отформованного изделия за счет возможности поддерживать его положение в литьевой форме после прессования, отсутствие в необходимости в последующей обработки изделия. 6 з.п. ф-лы, 17 ил.

Комментарии