Полимерная композиция (варианты) - RU2081889C1

Код документа: RU2081889C1

Чертежи

Описание

Настоящее изобретение касается композиций, включающих смолу простого полифениленового эфира, стирольную смолу или их смеси, пропиленовый полимерный материал со стирольной прививкой, диеновых блок-сополимеры сопряженные с одним или несколькими моноалкенилароматическими углеводородами их гидрогенизированные продукты или их смеси и при желании пропиленовый полимерный материал.

Полифениленэфирная смола, известная также как полифениленоксид, является общепризнанным пластиком технического назначения, обладающим прекрасными характеристиками: высокой температурой тепловой деформации, высокой жесткостью и высокой прочностью при повышенных температурах. Однако, недостатком этого материала является его низкая ударная прочность, низкая способность к переработке в результате высокой температуры плавления и высокой температуры стеклования и низкая химическая стойкость, что ограничивает область его практического применения.

Для того, чтобы разрешить проблемы, связанные с этими недостатками, полифениленэфирную смолу смешивали с другими смолами. Так, например в патенте США N 3383435 описывается композиция, включающая полифениленэфирную смолу и полистирольную или модифицированную каучуком стирольную смолу, в которой каучуковый компонент представляет собой высоко ненасыщенный каучук, такой как полибутадиен. В патентах США NN 3658945 и 3943191 описываются композиции, включающие полифениленэфирную смолу и ЕРДМ-модифицированную стирольную смолу. В этих патентах описываются композиции, в которых ЕРДМ каучук заменяет высоко ненасыщенный каучук, используемый согласно патенту США N 3383435 с целью увеличить ударную прочность. Однако, никакого значительного увеличения прочности не достигается.

Были описаны и другие композиции, включающие полифениленэфирную смолу и модифицированную ЕРДМ стирольную смолу с дополнительными компонентами. В патенте США N 4172826 описываются композиции, включающие полифениленэфирную смолу, модифицированную ЕРДМ стирольную смолу, гидрогенизированные A-B-A блок-сополимеры и при желании наполнитель. В патенте США N 4483958 описывается композиция, включающая полифениленэфирную смолу, модифицированную ЕРДМ стирольную смолу, неорганический наполнитель и термопластичный эластомер, выбранный из числа сопряженных со стиролом диолефиновых сополимеров и полиолефина с прививкой стирольного полимера.

Были приготовлены различные композиции смесей полиолефинов и полифениленэфирных смол как попытка улучшить такие свойства как ударная прочность, химическая стойкость и способность к переработке из расплава полифениленэфирных смол. Так, например, в патенте США N 3361851, Gowan, описывается композиция, включающая полифениленэфирную смолу и полипропилен, где небольшое количество полипропилена диспергируется в полифениленэфирной смоле. В описании данного патента говорится, что количество полипропилена, которое может быть введено, ограничивается до значения не более, чем 10 вес. от общего количества композиции и что количество вводимого полипропилена, превращающее 10% приводит в результате к фазовому разделению в процессе формирования таких композиций и к расслоению формованных изделий.

Ранее указывалось, что более высокие количества полипропилена могут вводиться в композиции полифениленэфирных смол, если присутствуют эластомерные блок-сополимеры и при желании полистирол. Композиции данного типа описываются в патентах США NN 4166055, 4764559 и 4383082 и а EPA N 263678. В этих патентах описываются композиции с улучшенной совместимостью между полиолефинеом и полифениленовым простым эфиром и с повышенной ударной прочностью. Однако, такие композиции имеют значительно пониженный модуль упругости при изгибе и пониженную температуру термической дисторсии.

Ближайшим аналогом настоящего изобретения является патент США N 4713416. Del Giudice и др. где описывается композиция, состоящая из полифениленэфирной смолы, (b) термопластичного сополимера иного чем полистирол, то есть несовместимого с полифениленэфирными смолами, такого как кристаллические олефиновые полимеры, поликарбонаты, ароматические сложные полиэфиры и полиамиды, и повышающего совместимость агента. Согласно данной публикации, в случае, когда несовместимый термопластичный сополимер представляет собой кристаллический олефиновый полимер, то используются либо блок-сополимеры, состоящие из винилароматического мономера и кристаллического олефина, либо продукт, полученный путем прививки винилароматического мономера к кристаллическому полимеру олефина, включающего 2 6 атомов C.

Композиции, описанные в этом патенте, обладают плохой пластичностью, ударной вязкостью и внешним видом поверхности.

Заявитель обнаружил, что указанные недостатки можно исключить за счет введения в композицию пропиленового полимерного материала с привитым стиролом, диенового блок-сополимера, сопряженного с одним или несколькими моноалкенилароматическими углеводородами, их гидрогенизированных продуктов или их смесей и при возможности пропиленового полимерного материала. Композиции по изобретению обладают прекрасной способностью сохранения теплостойкости, высокой жесткости и высокой прочности на растяжение при повышенных температурах, высокой химической стойкостью, имеют хорошую глянцевость и высокое качество поверхности, обладают высокой способностью к переработке и расплаве и высокой ударной прочностью, а также хорошей совместимостью.

Одним из аспектов данного изобретения является полимерная композиция, содержащая полифениленоксид или полистирол, или их смесь, полипропилен и привитой сополимер стирола и полипропилена, отличающаяся тем, что она содержит привитой сополимер с содержанием стирола от 30 до 45 мас. и дополнительно содержит блок-сополимер винилароматического мономера и сопряженного диена при следующем соотношении компонентов, мас.

полифениленоксид и/или полистирол 20 60

полипропилен 5 66

привитой сополимер стирола и полипропилена 10 30

блок-сополимер 4 10,

причем в качестве блок-сополимера

она содержит один или более блок-сополимеров винилароматического мономера и сопряженного диена, их гидрогенизированные продукты или смесь блок-сополимеров и гидрогенизированных продуктов, а

полипропилен, выбран из группы, включающей гомополимер пропилена и полипропилен, модифицированный этилен-пропиленовым каучуком.

Согласно другому аспекту данного изобретения предусматривается полимерная композиция, содержащая полифениленоксид, полистирол или их смесь и привитой сополимер стирола и полипропилена, отличающаяся тем, что она содержит привитой сополимер с содержанием стирола от 30 до 45 мас. и дополнительно содержит блок-сополимер винилароматического мономера и сопряженного диена при следующем соотношении компонентов, мас.

полифениленоксид и/или полистирол 30 60

привитой сополимер стирола и полипропилена 30 60

блок-сополимер 10,

причем в качестве блок-сополимера она содержит один или более

блок-сополимеров винилароматического мономера и сопряженного диена, их гидрогенизированные продукты или смесь блокосополимеров и гидрогенизированных продуктов.

Композиции настоящего изобретения используются для изготовления формованных изделий, таких как детали автомобилей, корпуса приборов и двигателей.

Все проценты и части в описании данной заявки, если не указано особо, являются весовыми.

Полифениленэфирная смола является гомо- и/или сополимером, выбранным из числа тех, которые имеют повторяющиеся структурные звенья формулы:

в которой кислородный атом эфира одного звена связан с бензольным кольцом следующего соседнего звена, n является положительным целым числом более чем 50, R1, R2, R3 и R4 имеют одинаковые или отличные друг от друга значения, и представляют собой водород, галоген, углеводородные радикалы галоидоуглеводородные радикалы или галоидокарбоксильные радикалы, содержащие не менее двух атомов углерода между бензольным кольцом и атомом галогена. Получение полифениленэфирных смол, отвечающих указанной выше структурной формуле, описывается в патентах США N 3306874, 3306875, 3257357 и 3257358. Когда смоляным материалом является стирольная смола, то она выбирается из числа кристаллических стирольных гомополимеров, полистирола с высокой ударной прочностью, замещенного алкильным кольцом стирольного гомополимера, в котором алкилом является метил или этил, замещенных стирольным /алкильным кольцом стирольных сополимеров и стирольных/ альфаметилстирольных сополимеров.

Указанный компонент согласно настоящему изобретению также может

представлять собой смесь описанных выше полифениленэфирной смолы и стирольной смолы. Пропорция стирольной смолы в смеси составляет от 2 до 98% в расчете от общего количества полифениленэфирной смолы и

стирольной смолы, предпочтительное содержание стирольной смолы в смеси составляет от 10 до 60%

Указанный компонент согласно данному изобретению присутствует в количестве от 20 до 60 вес.

наиболее предпочтительно в количестве от 30 до 60% в расчете от общего количества композиции.

Пропиленовый полимерный материал со стирольной прививкой, используемый согласно настоящему изобретению, включает привитые пропиленовые полимерные материалы, в которых прививающимся стирольным мономером является стирол, стирол, замещенный алкильным кольцом, в котором алкилом является метил или этил, их комбинации, в которых замещенный алкилом стирол присутствует в количестве от 5 до 95% или комбинация стирола или замещенного алкилом стирола с 5 40% альфа-метилстирола или альфа-метилстирольных производных. Предпочтительными прививающимися мономерами являются стирол и смеси стирола с альфа-метилстиролом.

Молекулярный скелет пропиленового полимерного материала может быть (i) гомополимером пропилена, (ii) статистическим сополимером пропилена и олефина, выбранного из этиленовых и C4-C10 альфа олефинов, при условии, что когда олефином является этилен, то максимальное содержание полимеризованного этилена составляет примерно 10% предпочтительно примерно 4% и когда олефином является C4-C10 альфа-олефин, то максимальное содержание полимеризованного олефина составляет примерно 20% предпочтительно примерно 16% (iii) статистическим терполимером пропилена с двумя альфа-олефинами, выбранными из группы, включающей этилен и C4-C8 альфа-олефин, при условии, что максимальное содержание полимеризованного C4-C8 альфа-олефина составляет примерно 20% предпочтительно примерно 16% и когда этиленом является один из указанных альфа-олефинов, то максимальное содержание полимеризованного этилена составляет примерно 5% предпочтительно примерно 4% (ii) гомополимером соединения (i) или статистическим сополимером соединения (ii) ударно-модифицированным 5 30% каучука на основе этилен-пропиленового сополимера, или каучуком на основе диенового мономера, не сопряженного с этилен-пропиленом, имеющим содержание диена примерно 2 8% Содержание этилена в (ii) составляет примерно от 20 до 70% C4-C10 альфа-олефины включают линейные и разветвленные C4-C10 альфа-олефины, такие как 1-бутен, 1-пентен, 4-ментил-пентен-, 1,3-метил-1-бутан, 1-гексан, 3,4 диметил-1-бутен, 1-гептен, 3-метил-1-гексен, 1-октен и т. д.

Подходящие формы частиц привитого пропиленового полимерного материала включают порошок, чешуйки, гранулят, сферические частицы, кубические частицы и т. д. Предпочтительны сферические частицы, полученные из пропиленового полимерного материала с объемной долей пор не менее чем примерно 0,07.

Наиболее предпочтительным для получения привитого пропиленового полимерного материала является пропиленовый полимерный материал, имеющий (1) средневесовой диаметр примерно от 0,4 до 7 мм, (2) удельную поверхность не менее чем 0,1 м2/г, и (2) объемную долю пор не менее чем примерно 0,07, где более чем 40% пор у частиц имеют диаметр более чем 1 мкм. Такие пропиленовые полимерные материалы выпускаются в промышленность фирмой "Хаймонт Италиа", S.p. A.

Стирольный мономер, замещенный кольцом или метилстирольные производные, за исключением альфа-метилстирола, могут использоваться как таковые или в комбинации друг с другом или с альфа-метилстиролом для прививки на скелет пропиленового полимерного материала. Все соединения, исключая альфа-метилстирол и его производные, легко гомополимеризуются при использовании их как таковых и графитсополимеризуются друг с другом в случае присутствия двух или более из них, включая альфа-метиостирол.

Предпочтительными пропиленовыми полимерными материалами со стирольной прививкой согласно данному изобретению являются графт-сополимеры стирола или мономера стирольных или метилстирольных производных на полипропилене или на ударно модифицированном полипропиленовом скелете.

Отвечающий данному изобретению пропиленовый полимерный материал со стирольной прививкой получается путем инициированной свободными радикалами графт-полимеризации по меньшей мере одного винилового мономера в точках свободных радикалов на пропиленовом полимерном материале. Свободнорадикальные точки могут быть образованы путем облучения или посредством образующего свободные радикалы химического материала, например, путем реакции с соответствующими органическими перекисями.

Согласно данному способу, в котором свободнорадикальные точки образуются в результате облучения, пропиленовый полимерный материал, предпочтительно в форме частиц, облучается при температуре в пределах примерно 10 85oC посредством высокоэнергетического ионного облучения, в результате чего образуются свободнорадикальные точки в пропиленовом полимерном материале. Затем этот облученный пропиленовый полимерный материал, находясь в неокислительной среде, например с атмосфере инертного газа, обрабатывается при температуре вплоть до примерно 100oC в течение не менее чем примерно 3 минут, частицами прививающегося мономера или прививающихся мономеров в количестве примерно от 5 до 80% в расчете от общего количества пропиленового полимерного материала и прививающегося мономера (мономеров). После воздействия на пропиленовый полимерный материал мономера в течение заданного периода времени одновременно или в произвольном последовательном порядке, образующийся привитый пропиленовый полимерный материал, находясь в неокисляющей среде, обрабатывается с целью деактиваци практически всех остаточных свободных радикалов, и любой непрореагировавший прививающийся мономер удаляется из данного материала.

Свободнорадикальная деактивация полученного графт-сополимера осуществляется предпочтительно путем нагревания, хотя она может осуществляться с использованием присадки, например, метилмеркаптана, которая действует как ловушка свободного радикала. Обычно температура деактивации составляет не менее чем 110oC, предпочтительно не менее чем 120oC. Обычно достаточно бывает нагревание при температуре деактиваци не менее чем в течение 20 минут.

Любой непрореагировавший прививающийся мономер удаляется из графт-сополимера либо до, либо после радикальной деактивации, либо во время деактивации, либо во время деактивации. Если это удаление осуществляется до или в течение деактивации, то поддерживаются неокислительные условия процесса.

При осуществлении способа, в котором свободнорадикальные точки образуются органическим химическим соединением, это органическое химическое соединение, предпочтительно органическая перекись, представляет собой инициатор свободнорадикальной полимеризации, который имеет полу-продолжительность разложения примерно от 1 до 240 минут при температуре, создаваемой в процессе обработки. Подходящие органические перекиси включают перекиси ацила, такие как перекиси бензоила и дибензоила, перекиси диалкила и аралкила, такие как перекись ди-трет-бутила, перекись дикумила, перекись кумилбутила, 1,1-ди-трет-бутилперокси-3, 5,5-триметилциклогексан, 2,5-диметил-2,5-ди-трет-бутилпероксигексан и бис-(альфа-трет-бутилпеноксиизопропилбензол), сложные пероксиэфиры, такие как трет-бутилперокси-пивалат, трет-бутилпербензоат, 2, 5-диметилгексил-2,5-ди(пербензоат), трет-бутил- ди (перфталат), трет- бутилперокси-2-этилгексаноат, и 1,1-диметил-3-оксибутилперокси-2-этил-гексаноат, пероксикарбонаты, такие как ди (2-этилгексил)пероксидикарбонат, ди (н-пропил) пероксидикарбонат, и ди (4-трет-бутилциклогексил) пероксидикарбонат. Эти перекиси могут использоваться как таковые или в разбавителе, имеющем концентрацию активного компонента от 0,1 до 6,0 частей на сто, предпочтительно от 0,2 до 3,0 частей на сто.

Согласно данному способу, пропиленовый полимерный материал, предпочтительно в форме частиц, обрабатывается при температуре от, примерно, 60 до 125oC и инициатором свободнорадикальной полимеризации, описанным выше, взятым в количестве от 0,1 до 6,0 частей на сто. Этот полимерный материал обрабатывается прививающимся мономером, взятым в количестве примерно 5 240 частей на сто, вводимым с такой скоростью, которая не превышает 4,5 части на сто в минуту при всех дозах ввода мономера в пределах от 5 до 240 частей на сто в течение периода времени, который совпадает или следует за период обработки инициатором. Иными словами, мономер и инициатор могут вводиться в нагретый пропиленовый полимерный материал в то же время, когда может вводиться мономер 1) после того, как прекращается ввод инициатора, 2) после того, как начинается ввод инициатора, но который еще не прекращен или 3) после определенного периода времени или по прошествии определенного времени после прекращения ввода инициатора.

После прививки пропиленового полимерного материала полученный привитой пропиленовый полимерный материал, находясь в неокислительных условиях, обрабатывается предпочтительно путем нагрева при температуре не менее 120oC в течение не менее чем 120 минут с целью разложения любого непрореагировавшего инициатора и деактивации остаточных свободных радикалов в нем. Любой непрореагировавший прививающийся мономер удаляется из данного материала либо после деактивации радикала либо во время этой деактивации. Пропиленовый полимерный материал со стирольной прививкой присутствует в количестве от 30 до 60% в расчете от общего количества композиции за исключением композиций, содержащих необязательный пропиленовый полимерный материал. В случае присутствия этого материала количество пропиленового полимерного материала со стирольной прививкой составляет от 10 до 30% и предпочтительно от 10 до 25% в расчете от общего количества композиции. В любом случае пропиленовый полимерный материал со стирольной прививкой содержит от 30 до 45% привитого стирольного мономера или привито полимеризованного к нему.

Согласно данному изобретению блок-сополимер выбирается из числа диеновых блок-сополимеров, сопряженных с одним или несколькими моноалкенилароматическими углеводородами, имеющих линейную или разветвленную цепь типа А-В или А-В-А или типа радикалов (А-В)n, где n равно 3 20, и их гидрогенизированных продуктов или их смесей, в которых А представляет собой моноалкенилароматических углеводородный полимерный блок, и В представляет собой сопряженный диеновый полимерный блок. Типичными моноалкенилароматическими углеводородными мономерами являются стирол, замещенный линейным или разветвленным C1-C4 алкилом стирол или винилтолуол. Подходящими сопряженными диенами являются бутадиен и изопрен.

Согласно настоящему изобретению смеси блок-сополимера выбираются из группы, включающей (i) диеновые блок-сополимеры, сопряженные с одним или несколькими моноалкилароматическими углеводородами, (ii) два или более их гидрогенизированных производных и (iii), по меньшей мере, один сопряженный с моноалкениловым ароматическим углеводородом диеновый блок-сополимер и по меньшей мере и по меньшей мере одно его гидрогенизированное производное.

Сопряженные с монолалкенилароматическим углеводородом диеновые блок-сополимеры имеют среднечисловой молекулярный вес от 45000 до 260000, при этом содержание моноалкенилароматического углеводородного мономера в диеновом блок-сополимере, сопряженном с моноалкенилароматическим углеводородом (с), составляет от 5 до 50% предпочтительно от 15 до 40% и еще более предпочтительно от 25 до 40% Когда блок-сополимер представляет собой смесь, то могут использоваться два или несколько блок-сополимеров или их гидрогенизированных продуктов в различных количествах и различных типов. Когда используется смесь, то предпочтительно соотношение 50/50 в этой смеси.

Сопряженный с моноалкенилароматическим углеводородом диеновый блок-сополимер и его гидрогенизированные продукты, используемые в композиции, отвечающей данному изобретению, являются промышленно доступными продуктами. Предпочтительны линейные блок-сополимеры.

Данные блок-сополимеры могут быть синтезированы согласно способам, описанным в патенте США N 3459830 и 3994856. Способ гидрогенизации сопряженного диенового блока также уже известен. Катализатор гидрогенизации, который может использоваться в данном процессе, включает благородный металл, такой как платиновый катализатор, никелевый катализатор и медно-хромовый катализатор. Примеры способов гидрогенизации описываются в патенте США N 4188432.

Диеновый блок-сополимер, сопряженный с моноалкенилароматическим углеводородом, присутствует в смоляной композиции в количестве от 4 до 10 мас. в расчете от общего количества композиции.

Пропиленовый полимерный материал, используемый согласно данному изобретению, включает кристаллические гомополимеры пропилена, статистические сополимеры пропилена с другим альфа-олефином (олефинами) или диеновыми мономерами, статические термополимеры пропилена с двумя отличными мономерами, выбранными из группы, включающей этилен, другие альфа-олефины и диеновые мономеры, в которых, по меньшей мере, один отличный мономер представляет собой этилен или другой альфа-олефин, и ударно-модифицированные пропиленовые полимеры. Эти полимерные материалы обычно имеют степень кристалличности (измеренную методом дифракции рентгеновских лучей) примерно 15% или более.

Другие альфа-олефины, используемые для получения статистических сополимеров, пропилена, включают этилен и C4-C10 альфа-олефины. Когда другим альфа-олефином является этилен, то содержание этилена составляет не более чем примерно 10% предпочтительно примерно 4% и когда другим альфа-олефином является C4 -C10, то его содержание составляет не более чем примерно 20% предпочтительно примерно 16% Диеновый мономер этого статистического сополимера пропилена может представлять собой C4 -C10 линейный диен, такой как бутадиен и декадиен, в котором сополимер имеет содержание диена примерно вплоть до 5% предпочтительно примерно 4% Бутадиен является предпочтительным.

В статистическом терполимере пропилена и этилена с альфа-олефинами или пропилена с двумя отличными другими альфа-олефинами, другие альфа-олефины могут представлять собой C4-C10 альфа-олефины. Статистические терполимеры пропилен /этилен/ другие альфа-олефины имеют максимальное содержание этилена 5% предпочтительно 3% и максимальное содержание C4-С10 альфа-олефина 20% предпочтительно 16% В термополимерах пропилен- два другие отличительные альфа-олефина общее содержание других альфа-олефинов составляет 25% предпочтительно 19% Статистические терполимеры пропилена и этилена или других альфа-олефинов с диеновым мономером содержат от 5% диенового мономера, такого как 4-этилиден-2-норборнен и дициклопентадиен.

C4-C10 альфа-олефины, используемые для получения статистических и терполимеров пропилена, могут быть линейными или разветвленными, такими как 1-бутен, 1-пентен, 4- метилпентен-1, 3-метил-1-бутен, 1-гексен, 3,4-диметил-1-бутен и 1-октен.

Ударно-модифицированные пропиленовые полимеры включают гомополимер пропилена или неупорядоченные сополимеры пропилена с

этиленом или C4-C10 альфа-олефины, как описано выше, которые являются ударно модифицированными 10 60% каучука на основе этилен-пропиленового сополимера (ERP) или каучука на

основе диенового мономера, не сопряженного с этиленом-пропиленом, (EPDM), с содержанием этилена 20 70% и в случае EPDM с содержанием диена 2 8%

Примеры несопряженных диенов включают 1,

4-гексадиен, 5-этилиденнорборнен и дициклопентадиен.

Ударно модифицированный пропиленовый полимер может быть получен путем первоначальной полимеризации пропилена или статистического сополимера пропилена и последующей полимеризации пропилена и этилена с диеновым мономером или без него в присутствии гомополимера пропилена или статистического сополимера пропилена. Ударно модифицированный пропиленовый полимер может быть получен в одном реакторе или в последовательном ряде реакторов. Как возможный вариант, пропиленовый гомополимер или статистический сополимер с альфа-олефином (или альфа-олефинами) или диеном и ERP или EPDM могут быть получены по отдельности и затем смешаны путем замешивания в расплаве. Предпочтительные пропиленовые полимерные материалы представляют собой кристаллический пропиленовый гомополимер и ударно модифицированный этилен/пропиленовым каучуком полипропиленовый гомополимер.

Пропиленовый полимерный материал

присутствует в количестве от 5 до 60% от общего количества композиции, и предпочтительно от 5 до 55%

Пропиленовый полимерный скелет привитого сополимера и пропиленовый полимерный материал как

таковые, в случае их присутствия, образуют непрерывную фазу или фазу матрицы композиций, отвечающих настоящему изобретению. Другие компоненты данных композиций, включая стирольно привитую часть

графт-сополимера, диспергируются в этой непривитой фазе, или при другом пути процесса, образуют диспергированную фазу.

Композиции, отвечающие данному изобретению, получаются путем механического перемешивания компонентов в обычном смесительном оборудовании, например, в одно- или двухчервячном экструдере, смесителе Банбери или каком-либо другом обычном оборудовании компаундирования в расплаве. Порядок, в котором должно осуществляться перемешивание компонентов композиции, не является критически важным.

Настоящее изобретение далее иллюстрируется более подробно со ссылкой на примеры, которые описаны ниже.

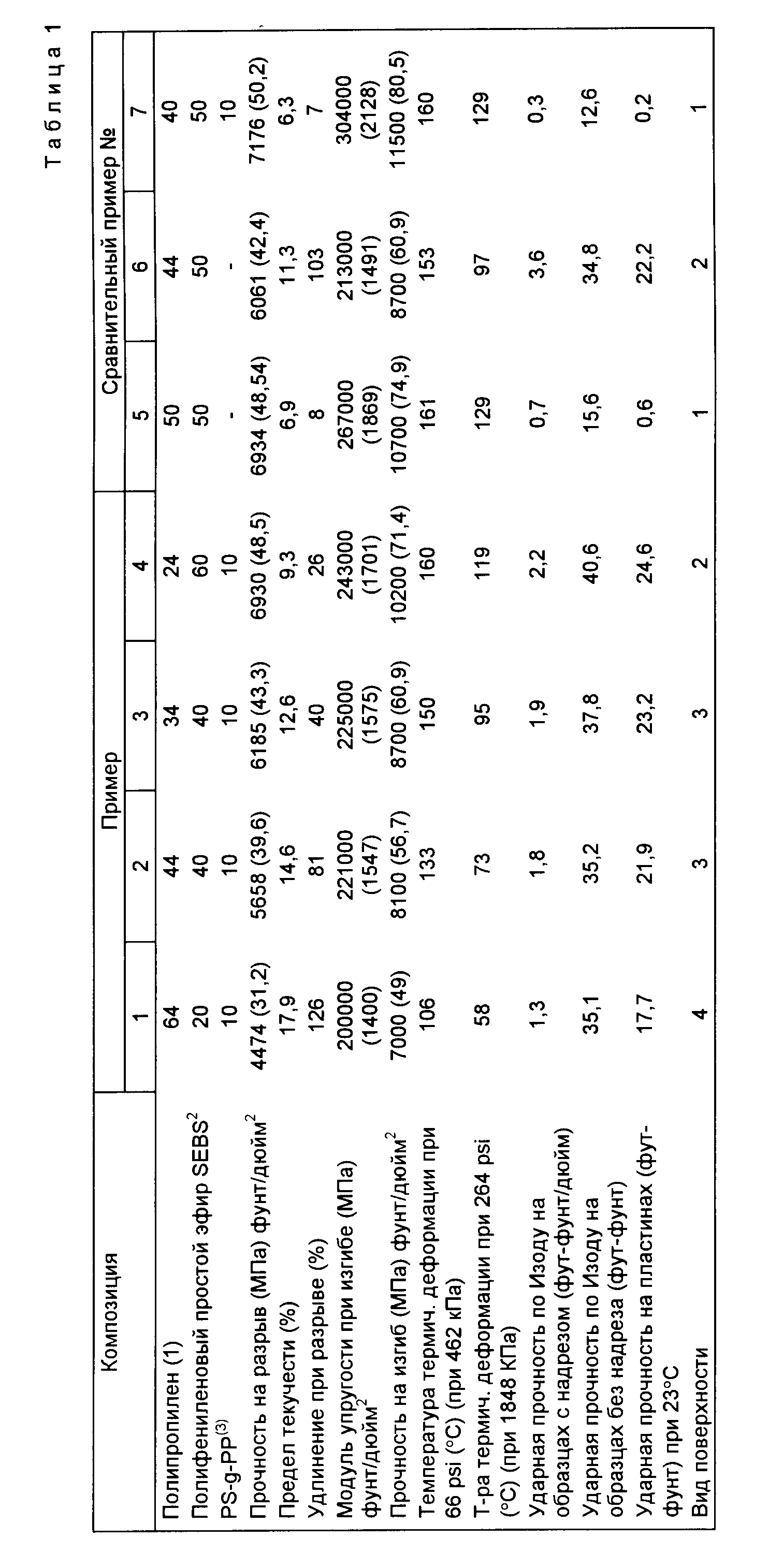

Примеры 1-4, 8-13, 19, 20, 22, 23, 27-30 и 32-35.

Композиции, отвечающие данному изобретению, получаются путем общепринятой процедуры, включающей механическое перемешивание всех четырех компонентов, как изложено в таблице 1, в мельнице Хеншел, до тер пор, пока не получается гомогенная смесь (примерно в течение трех минут). Затем смесь компаундируется при температуре 575oФ (300oC) в двухчервячном экструдере с вращением против часовой стрелки с вакуумным каналом размером 50 мм, изготавливается фирмой "Пэкэджинг Индастриз". Компаундированная смесь подвергается инжекционному формованию в машине инжекционного формования Батенфелд мощностью 25 тонн, на 1,5 унции (42,52 грамма), с температурой цилиндра 575oФ (300oC) и при температуре формования 140oФ (60oC). Формовочный цикл для растягивающихся и изгибающихся стержней составляет: 10 секунд время инжекции, 25 секунд время охлаждения и 5 секунд время открытого состояния формы. Для ударных пластин время инжекции увеличивается до 15 секунд.

Композиции сопоставительных примеров 5-7, 14-18, 21, 24-26 и 31 получаются таким же образом, как указано выше для примеров данного изобретения.

Физические свойства, указанные в таблицах, определялись следующими

методами:

Прочность на разрыв АСТМ D-638

Удлинение при разрыве АСТМ D-638

Предел текучести АСТМ D-638

Модуль упругости при изгибе АСТМ D-790

Прочность на

изгиб АСТМ D-790

Твердость АСТМ D-785.

Температура термической деформации (НDТ) АСТМ D-648

Ударная прочность по Изоду на образцах с надрезом АСТМ D-256.

Ударная прочность на пластинах измеряется с использованием Реометрического автоматического ударного тестера (модели RIT 8000) с молотом диаметром 1/2 дюйма (12,7 мм) и с кольцевой подкладкой диаметром 2,5 дюйма (6,3 5 мм), которая служит для поддержания ударной пластины. Испытание осуществляется при температуре 23oC с постоянной скоростью воздействия 2,2 м/сек с использованием ударных пластин размерами 3х3х0,125 дюйма (76,2х76,2х3,175 мм). Энергия разрыва рассчитывается с помощью компьютера по площади, находящейся под кривой зависимости силы от прогиба.

Вид

поверхности поверхности инжекционно формованных ударных пластин исследуются визуально на наличие круговых следов и зернистости. Оценка ударных пластин осуществляется в следующей шкале:

4

Прекрасная, отсутствие круговых следов и зернистости.

3 Хорошая, слабые круговые следы.

2 Неплохая, явно выраженные круговые следы, слабая зернистость.

1 Плохая, явно выраженные круговые следы и зернистость.

1) Кристаллический пропиленовый гомополимер, имеющий MFR 5,21 дг/мин.

2) Гидрогенизированный три-блок-сополимер стирол/бутадиен/стирол, марки Кратон C 1652, выпускаемый фирмой "Шелл-Кемикл Ко" (содержание стирола 29% каучука 71%).

3) Полипропилен со стирольной прививкой, содержание стирола 45% 2, 36 частей трет-бутилперокси-2-этилгексаноата/ 100 частей полипропилена активной перекиси, температура прививки 100oC, содержание стирола 84,4 части на сто, скорость подачи 2,3 части на сто в мин в течение 37 минут, деактивация при 132oC в течение 4 часов, получается перекисным методом, описанным в данной заявке.

В таблице 1, примеры 1 4, отвечающие данному изобретению, показывают комбинированные эффекты использования диенового блок-сополимера сопряженного с моноалкенилароматических углеводородом, и поли (стирольно привитого пропиленового) сополимера для придания совместимости композициям. Композиции, отвечающие данному изобретению проявляют хороший баланс пластичности, качества внешней поверхности, ударной прочности и модуля, и этот баланс свойств сохраняется даже по мере того, как увеличивается содержание эфирной смолы.

В противоположность этому сравнительный пример 5 показывает хрупкую с низкой ударной прочностью и плохим качеством внешней поверхности, демонтируя плохую совместимость. Ввод гидрогенизированного диенового блок-сополимера сопряженного с моноалкенилароматическим углеводородом, согласно сравнительному примеру 6, повышает пластичность и ударную прочность, слегка улучшает вид поверхности, при этом модуль упругости значительно уменьшается. При замене этого блок-сополимера поли(стирольно привитым пропиленовым) сополимером, согласно сравнительному примеру 7, модуль упругости значительно увеличивается, но композиция имеет низкую пластичность, низкую ударную прочность и плохой вид поверхности.

Композиции, приведенные в таблице 2, получаются согласно общей процедуре, используемой для композиций таблицы 1, с тем исключением, что вместо кристаллического пропиленового гомополимера используется модифицированный этилен-пропиленовым каучуком полипропилен.

В таблице 2 примеры 8 13 согласно данному изобретению демонстрируют хороший баланс ударной прочности, модуля упругости и HDT, наряду с хорошим видом поверхности. Однако, при использовании одного лишь поли (стирольно привитого пропиленового) сополимера (сравнительные примеры 16 и 18) смеси имеют низкую пластичность, низкую ударную прочность и плохой вид поверхности, и при использовании одного лишь блок сополимера (сравнительные примеры 15 и 17) смеси имеют низкий модуль упругости.

1) Ударно-модифицированный этиленом-пропиленом полипропилен, с 14% каучука, с содержанием 8,5% этилена, MER 3,5 g г/мин.

2) Гидрогенизированный триблок-сополимер стирол/бутадиен /стирол марки Кратон G 1562, выпускаемый фирмой "Шелл Кемикл КО" (20% стирола, 71% каучука).

3) Полипропилен со стирольной прививкой, содержание стирола 45% содержание 2,36 частей трет-бутилперокси-2-этил-гексаноата /100 частей полипропилена активной перекиси, температура прививки 100oC, стирол 84,4 части/сто, скорость подачи 2,3 части на сто в мин в течение 37 минут, деактивация при 132oC в течение 4 часов, получается перекисным методом прививки, изложенным в данном описании.

4) Полипропилен, имеющий MFR 8,49 g г/мин.

Композиции, приведенные в таблице 3, получаются согласно общей процедуре, используемой для композиций, приведенных в таблице 1, за исключением того, что вместо поли (стирольно привитого пропиленового) сополимера, полученного перекисным методом, описанным здесь, используется поли (стирольно привитый пропиленовый) сополимер, полученный методом облучения, описанным здесь.

Можно видеть, что в композициях, отвечающих данному изобретению, примеры 19 и 20, наблюдается хороший баланс свойств, в частности, жесткости/ ударной прочности, в то время как в композициях сравнительных примеров 14, 15 и 21 этот баланс свойств не наблюдается.

1) Полипропилен, модифицированный этилен-пропиленовым каучуком, с содержанием 14% каучука, включающего 8,5% этилена, и имеющего MFR 3,5 дг/мин.

2) Гидрогенизированный триблок-сополимер стирол/бутадиен/стирол марки Кратон C1652, получаемый фирмой "Шелл Кемикл Ко", (29% стирола, 71% каучука).

3) Полипропилен со стирольной прививкой, содержание стирола 30% Мрад 4 при 23oC, стирола 43,0 частей на сто в течение 3 минут, деактивация при 140oC в течение 30 минут, получается путем прививки методом облучения, изложенным в данном описании.

Композиции, представленные в таблице 4, получаются согласно общепринятой процедуре, используемой для композиций таблицы 1, с той разницей, что вместо полифениленового простого эфира используется полистирол.

Композиции, отвечающие данному изобретению, соответствующие примерам 22 и 23, демонстрируют лучший баланс ударной прочности и жесткости в случае использования поли(стирольно привитого пропиленового сополимера) и гидрогенизированного диенового блок-сополимера), сопряженного с моноалкениловым ароматическим углеводородом, в комбинации друг с другом, по сравнению с композициями, соответствующими сравнительным примерам 24 26. Ясно, что композиция лишь с полипропиленом и полистиролом, сравнительный пример 24, является хрупкой и проявляет низкие пластичность и ударную прочность, но имеет высокий модуль упругости. Когда используется один лишь блок-сополимер, сравнительный пример 25, то ударная прочность и пластичность увеличиваются, однако потеря модуля довольно значительная. В сравнительном примере 26, в котором используется лишь поли (стирольно привитый пропиленовый) сополимер, модуль упругости является высоким, однако, пластичность и ударная прочность низкие.

4) Полипропилен со стирольной прививкой, содержание стирола 31% 1 часть трет-бутилперокси-2-этилгексаноата /100 частей полипропилена активной перекиси, температура прививки 100oC, стирол 53,8 частей на сто, скорость ввода 1,8 частей на сто в минуту в течение 30 минут, деактивация при 132oC в течение 4 часов, получается путем прививки перекисным методом, изложенным в данном описании.

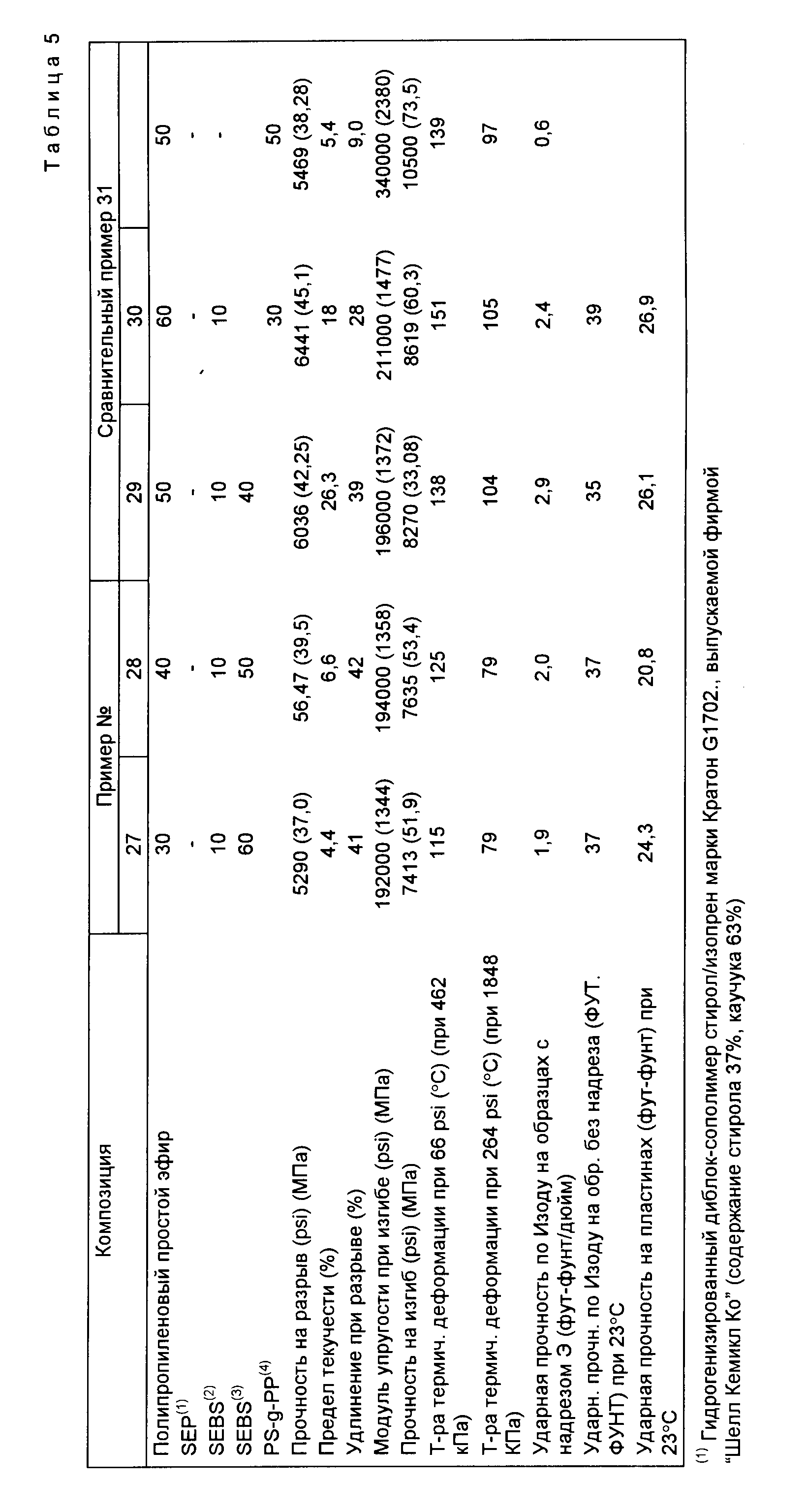

Композиции, приведенные в таблице 5, получаются согласно общепринятой процедуре, используемой для композиций в таблице 1, за исключением того, что не присутствует необязательный компонент, пропиленовый полимерный материал.

Примеры 27 30, отвечающие настоящему изобретению, показывает значительное улучшение баланса жесткости /ударной прочности по сравнению с композициями сравнительного примера 31.

2) Гидрогенизированный триблок-сополимер стирол/бутадиен /стирол марки Кратон G 1652, получаемый фирмой "Шелл Кемикл Ко" (29% стирола, 71% каучука).

3) Гидрогенизированный триблок-сополимер стирол/бутадиен /стирол марки Кратон G 1651, получаемый фирмой "Шелл Кемикл Ко" (29% стирола, 71% каучука).

4) Полипропилен со стирольной прививкой, содержание стирола 45% (1,57 части трет-бутилперокси-2-этилгексаноата /100 частей/ полипропилена активной перекиси, температура прививки 100oC, стирол 84,4 частей на сто, скорость ввода 2,4 части на 100 в минуту в течение 35 минут, деактивация при 135oC в течение 3 часов, получается перекисным методом, как описано здесь.

5) Полипропилен со стирольной прививкой, содержание стирола 35% 1 часть трет-бутилперокси-2-этилгексаноата/100 частей полипропилена активной перекиси, температура прививки 102oC, стирол, 53,8 частей на сто, скорость ввода 1,8 частей на сто в минуту в течение 30 минут, деактивация при 132oC в течение 4 часов, получается перекисным методом, как описано здесь.

Композиции, представленные в таблице 6, получаются согласно общепринятой процедуре, используемой для композиций в таблице 1, с той разницей, что вместо одного используются два гидрогенизированных диеновых блок-сополимера, сопряженных с моноалкенилароматическим углеводородом.

Композиции примеров 32 35 проявляют улучшенный баланс свойств HDT /жесткости/ ударной прочности по сравнению с композицией из сравнительного примера 31.

3) Гидрогенизированный триблок-сополимер стирол/бутадиен/стирол марки Кратон G 1652, выпускаемый фирмой "Шелл Кемикл Ко" (29% стирола, 71% каучука).

4) Гидрогенизированный триблок-сополимер стирол/бутадиен/стирол марки Кратон G 1651, выпускаемый фирмой "Шелл Кемикл Ко" (29% стирола, 71% каучука).

5) Полипропилен со стирольной прививкой, содержание стирола 35% часть трет-бутилперокси-2-этилгексаноата/ 100 частей полипропилена активной перекиси, температура прививки 102oC, стирол 53,8 частей на сто, скорость ввода 1,8 частей на сто в минуту в течение 30 минут, деактивации при 132oC в течение 4 часов, получается перекисным методом, как описано здесь.

6) Полипропилен со стирольной прививкой, содержание стирола 34% 1 часть трет-бутилперокси-2-этилгексаноата /100 частей полипропилена активной перекиси, температура прививки 103oC, стирол 53,8 частей на сто, скорость ввода 1,8 частей на сто в минуту в течение 30 минут, деактивация при 132oC в течение 4 часов, получается перекисным методом, как описано здесь.

Как указывалось выше, композиции, в которых диеновый блок-сополимер, сопряженный с моноалкенилароматическим углеводородом, и пропиленовый полимерный материал со стирольной прививкой используются в комбинации друг с другом, имеют лучший общий баланс свойств и лучший вид поверхности, чем композиции, а которых они используются по отдельности или в которых они вовсе не используются.

Другие отличительные признаки, преимущества и принципы осуществления данного изобретения, описанные здесь, станут ясны для специалистов в данной области после ознакомления с изложенным описанием.

Хотя специфические принципы осуществления данного изобретения описаны довольно подробно, могут быть внесены изменения и модификации этих принципов, так чтобы они не выходили за пределы объема изобретения, который определен в описании и в формуле изобретения.

Реферат

Использование: полимерная композиция в качестве пластика технического назначения с высокой теплостойкостью и прочностью при растяжении при повышенных температурах. Сущность изобретения: композиция, содержащая полифениленоксид, полистирол или их смесь в количестве 20 - 60% мас., 5 - 66% мас. полипропилена, 10 - 30% мас. привитого сополимера стирола и полипропилена с содержанием стирола от 30 до 45% мас. и 4 - 10% мас. блок-сополимера винилароматического мономера и сопряженного диена. 2 с. и 3 з.п. ф-лы, 6 табл.

Формула

Полипропилен 5 66

Привитой сополимер стирола и полипропилена 10 30

Блоксополимер 4 10

2. Композиция по п. 1, отличающаяся тем, что в качестве блоксополимера она содержит один или более блоксополимеров винилароматического мономера и сопряженного диена, их гидрогенизированные продукты или смесь блоксополимеров и гидрогенизированных продуктов.

Привитой сополимер стирола и полипропилена 30 60

Блоксополимер 10

5. Композиция по п. 4, отличающаяся тем, что в качестве блоксополимера она содержит один или более блоксополимеров винилароматического мономера и сопряженного диена, их гидрогенизированные продукты или смесь блоксополимеров и гидрогенизированных продуктов.

Комментарии