Масса для термосваривания алюминиевой и полиэтилентерефталатной пленок с полипропиленовым, поливинилхлоридным и полистирольным контейнером - RU2418021C2

Код документа: RU2418021C2

Описание

Область изобретения

В области упаковки для пищевых продуктов и таблеток, кроме полистирола (ПС) и поливинилхлорида (ПВХ), с некоторых пор находят применение также полипропилен (ПП) и полиэтилентерефталат (ПЭТ). Предварительно необработанный пропилен является для лакового сектора сильно критическим полимерным материалом, так как очень часто возникает проблема прочности склеивания. Эта проблема также сохраняется при термосварке с полипропиленом чего-либо иного (полипропилен здесь не имеет покрытия, а «приклеен») и все еще присутствует. Поэтому поли(мет)акрилатные смолы, такие, например, как DEGALAN® Р 24 или DEGALAN® N 80, пригодные при сварке с полистиролом или поливинилхлоридом, не могут использоваться, так как с ними не достигается прочности соединения при термосварке.

DEGALAN® Р 24 является сополимером метилметакрилата и бутилметакрилата и поступает на рынок от Rohm GmbH & Co. KG. DEGALAN® N 80 является сополимером метилакрилата и этилметакрилата и поступает на рынок от Rohm GmbH & Co. KG.

С DEGALAN® PM 555 (производитель Rohm GmbH & Co. KG) удалось разработать специальную содержащую растворитель систему связующего на основе полиолефин/поли(мет)акрилата в бутилацетат/метилэтилкетоне, которая превосходно пригодна для сварки алюминиевой фольги с полипропиленом. Кроме того, с DEGALAN® РМ 555 можно также хорошо проводить сварку с полистиролом и поливинилхлоридом. Для достижения соединения с алюминием DEGALAN® РМ 555 нужно грунтовать смешанными поливинилхлоридными полимеризатами, такими как, например, VINYLITE® VMCH, но он может также использоваться в соответствующей комбинации и как однослойная система. VINYLITE® VMCH является содержащим кислоту поливинилхлоридным полимером (поставщик Union Carbide).

Наконец был разработан DEGALAN® 4150-Е (производитель Röhm GmbH & Co. KG) для того, чтобы усовершенствовать известные массы для термосварки алюминиевых и полимерных пленок таким образом, чтобы вместо употребляемых до сих пор содержащих растворитель связующих систем из бутилацетата и метилэтилкетона можно было использовать систему растворителей, которая не включена в перечень Вредных загрязнителей воздуха (HAPS-Liste).

Уровень техники

Вместо сосудов и контейнеров из древесины или из неорганических материалов, таких как металл, стекло, керамика, в настоящее время в упаковке для пищевых продуктов появилось множество полимерных продуктов. Особенно высокими являются требования, в каждом случае, когда сосуд или контейнер служат для приема или консервирования пищевых продуктов. Решающим моментом при консервировании пищевых продуктов посредством дегидратации, замораживания или стерилизации является полное предотвращение микробиологического роста. Поэтому часто используется принуждение, чтобы контейнер герметично укупорить. Кроме того, для полимерных контейнеров учитывается механическая стабильность, контроль влагосодержания, а также влияние атмосферы и света (сравни, Ullmann′s Encyclopedia of Industrial Chemistry 25th Ed. Vol.A11, 523-560; 583-618 VCH 1988, там же обсуждается действующий стандарт).

Для укупорки полимерных сосудов в технологи пищевых продуктов, особенно молочных продуктов, таких как стаканчики с йогуртом, давно используют покрытую сургучом алюминиевую крышку.

Часто такая алюминиевая крышка представляет собой трехслойный ламинат, наружный слой которого часто состоит из (биаксиально ориентированного) полиэтилентерефталата (О-РЕТ), биаксиально ориентированного полипропилена (ОРР) или полиамида (О-РА) или из целлюлозы. В сравнении с этим термосвариваемый внутренний слой обычно состоит из полиэтилена, сополимеризатов этилена или из полипропилена (патент США US-A 4753708, G. Stehle, Neue Verpackung 9/91, s.94-101). Использование алюминия, например, для упаковки пищевых продуктов вызывает дискуссию по многим и многим экономическим и экологическим причинам, особенно по высоким энергетическим затратам при получении алюминия.

Поэтому вместо алюминия предлагается также использовать полимерные пленки, снабженные термосваривающимся лаком. При этом термосваривающийся лак приспосабливают к используемому полимерному материалу. В качестве приемлемого по стоимости материала для термосваривающихся пленок с хорошей механической прочностью и хорошими защитными свойствами особенно значительную роль играет твердый поливинилхлорид, причем термосваривающимся лаковым слоем обычно служит акриловая смола, прочность склеивания которой и температура плавления могут быть целенаправленно модифицированы посредством добавок. Возрастающее значение приобретают полиэтилентерефталатные пленки. Обычно полиэтилентерефталатные пленки термосваривают посредством поливинилацетатного или полиэтилен/ поливинилацетатного или полиэфирного лаков. Однако эти системы были разработаны специально для термосваривания полиэтилентерефталатных подложек и лишь условно пригодны для термосваривания алюминиевых пленок или алюминиевых покрытий на многослойных пленках. До сих пор не известно какого-либо связующего для термосварки, пригодного при соответствующей рецептуре как для сваривания алюминиевых, так и полиэтилентерефталатных пленок или покрытий.

В патенте Германии DE-A 3531036 описаны получаемые совместной экструзией полимерные пленки, состоящие из способного к термосвариванию слоя из ударопрочного полистирола, блок-сополимеризата и смазки.

Однако в европейском патенте ЕР-А 0406681 справедливо указывается на проблему при использовании термосваривающихся полимерных пленок вместо алюминиевых пленок. Как правило, относительно заметной становится существенно узкая область обработки. Преобладающей оказывается очень узкая область обработки, 10-20°С, которую следует постоянно соблюдать, чтобы гарантировать производство от помех и безупречное использование сваренной упаковки. При дозировочных устройствах с несколькими углублениями для одновременного наполнения стаканов это условие не всегда выполняется. В европейском патенте ЕР-А 0406681 поставлена задача усовершенствовать получаемые способом совместной экструзии согласно патенту Германии DE-A 3531036 пленки на основе полистирола и другие таким образом, чтобы расширить возможную область обработки и повысить безопасность производства. Кроме того, следует также обеспечить безупречное производство на установках для наполнения с несколькими дозированными углублениями. На практике это сводится к использованию повышенной температуры термосварки с соответствующими требованиями к качеству полимерных пленок. Согласно европейскому патенту ЕР-А 0406681 эти требования выполнены посредством полученной способом совместной экструзии или кэширования термосваривающейся полимерной пленки из двух слоев А и С и, при необходимости, слоя В, а также, при необходимости, повышающего адгезию слоя D для соединения каждого из двух слоев А, при необходимости, В и С, состоящей из 1-50% слоя из термосваривающегося, ударопрочного полистирола А, до 95% слоя подложки В и от 1 до 99% высокоплавкого полимерного слоя С, причем сумма толщин или массы А и при необходимости В и С в каждом случае составляет 100.

Патент Германии DE-A 10150898 (Röhm) относится к термосваривающейся системе из олефинового полимера или олефинового сополимера А, сополимера метакрилата В и привитого сополимера АХ из вышеуказанных компонентов, а также растворителя или смеси растворителей. Термосваривающаяся система характеризуется термостойкостью и коротким временем термосварки.

В международной заявке на патент WO 2005/037548 (Shova Denko Plastic Products Co., Ltd) описан легко вскрывающийся затвор для упаковок.

Термосваренная пленка состоит из двух слоев:

- термосваренного слоя и

- грунтовки.

Термосваренный слой состоит из:

A) сополимера этилена и алкил(мет)акрилатов или сложного винилового эфира и

B) полиэфирной смолы.

Грунтовка состоит из компонента А термосваренного слоя и полиолефина (С).

Недостатком системы является необходимость в грунтовке и в том, что в грунтовке используются относительно дорогостоящие алкил(мет)-акрилаты, которые не могут внести свой вклад в свойства термосваренного слоя.

Кроме того, полиэфирная смола (В) обладает довольно высокой температурой плавления, что, естественно, затрудняет получение слоев.

Помимо этого, недостатком является и то, что хорошие свойства покрытия достигаются двукратным нанесением органического вещества.

Задача изобретения

Задачей изобретения явилось создание связующего для термосвариваемых лаков, которое в составе со сложными полиэфирами пригодно для того, чтобы герметизировать (укупорить) как алюминиевые или полиэтилентерефталатные пленки, так и покрытые алюминием или покрытые полиэтилентерефталатом пленки по отношению ко всем используемым для упаковок (стаканчиков, коробочек) материалам, таким как полистирол, полипропилен или поливинилхлорид. Сварка (укупоривание, герметизация), кроме того, должна обладать по отношению к обоим пленочным материалам, по меньшей мере, сравнимыми, если не лучшими, термосваривающими и защитными свойствами по сравнению с уже установившейся системой для термосварки (например, Degalan® РМ 555) по отношению к алюминиевым пленкам. Кроме того, это связующее должно обладать в составе без добавки сложного полиэфира, по меньшей мере, равноценной эффективностью укупоривания (сваривания) по отношению к алюминиевым пленкам по сравнению с установившимися системами.

Помимо этого, была поставлена задача достигнуть непосредственно после сварки уже при относительно высоких температурах высокой прочности склеивания (высокой термостойкости), чтобы таким образом достигнуть короткого времени цикла при сварке (укупоривании) пленки и у упаковщика пищевых продуктов.

Далее была поставлена задача усовершенствовать известные массы для термосварки алюминиевых и полимерных пленок с тем, чтобы вместо обычно употребляемых до настоящего времени содержащих растворитель связующих систем из бутилацетата и метилэтилкетона можно было использовать систему растворителей, которые не включены в HAPS-перечень вредных загрязнителей воздуха. Кроме того, нужно стремиться к тому, чтобы при обычном времени цикла, применяемом при термосварке алюминиевых или полимерных пленок, достигнуть достаточно высокой прочности герметизации. Наконец, посредством перехода на новый вид систем растворителя должно достигаться дополнительно улучшение свойств термосваривания как по отношению к алюминию, так и (в соответствующем составе) по отношению к полиэтилентерефталатным пленкам.

Помимо этого, была поставлена задача создать массу для термосваривания, которая в последующем после нанесения массы для термосваривания в процессе рельефной печати остается стабильной.

Известное из уровня техники связующее может привести после некоторого непродолжительного времени печатания к отложениям на транспортирующих валках (вальцах) печатной машины, в результате чего дальше является уже невозможным безопасное транспортирование подлежащей печатанию пленки. Печатная машина должна быть остановлена, частично демонтирована и очищена. Требуемое для этого время переналадки и очистки отчасти не входит ни в какое сравнение с рабочим временем машины. При использовании связующих согласно изобретению возможна беспроблемная печать в течение длительного периода времени.

Решение задачи

Эта задача решается пленкообразующей дисперсией, по меньшей мере, трех различных типов полимеров А, В, АВ, С и D или DA, причем:

- полимером типа А является олефиновый сополимер или олефиновый полимер,

- полимером типа В является полимер метакрилата, и

- полимером типа АВ является привитой полимер из полимера типа А и полимера типа В и

- полимером типа С является сложный полиэфир и

- при необходимости, одного или нескольких отличающихся от полимеров типа А-С других типов полимеров - D или DA и

растворителя или систем растворителей L.

Полимер типа А

Используемые по изобретению олефиновые полимеризаты и сополимеризаты, соответствующие А, известны. В первую очередь речь идет о полимеризатах этилена, пропилена, бутилена или/и других α-олефинов с 5-20 атомами углерода, которые уже были рекомендованы в качестве термосваривающихся мас. Их молекулярная масса обычно составляет от 10000 до 300000, предпочтительно между 50000 и 150000. Олефиновые сополимеризаты используемых типов описаны, например, в выложенных заявках на патент Германии DE-OS 1644941, DE-OS 1769834, DE-OS 1939037, DE-OS 1963039 и DE-OS 2059981.

В качестве олефинового полимера может быть использован, например, Buna® 6170 (производитель Lanxess AG).

Особенно пригодными являются сополимеры этилена и пропилена; возможными являются также терполимеры с добавкой известных теркомпонентов, таких как этилиденнорборнен (сравни, Macromolecular Reviews, Vol.10, 1975). Однако необходимо учитывать их склонность к поперечной сшивке в процессе старения. При этом распределение мономерных звеньев может быть в значительной степени статистическим, но могут также с успехом использоваться полимеры с последовательным распределением и этиленовыми блоками. При этом соотношение мономеров этилена и пропилена варьируется в определенных пределах и может составлять около 95% этилена и около 95% пропилена в верхнем предельном значении.

Количество используемого в смеси по изобретению полимера типа А составляет между 15 мас.% и 65 мас.%, предпочтительно между 20 мас.% и 60 мас.% и наиболее предпочтительно между 25 мас.% и 55 мас.%.

Полимер типа В

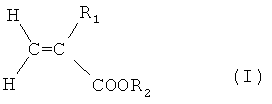

Полимер типа В согласно изобретению состоит из последовательных звеньев полиакрилата и/или полиметакрилата. Они могут находиться, например, в форме соответствующих гомо- или сополимеризатов в системе растворителей L. Полимеризат В обычно состоит более чем на 50 мас.%, предпочтительно от 80 мас.% до 100 мас.%, из мономеров формулы I:

где R1 означает водород или метил и R2 означает алкильный остаток, алифатический или ароматический остаток с 1-30 атомами углерода, предпочтительно с 1-20 атомами углерода.

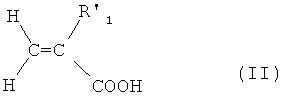

Кроме того, в полимере В могут содержаться мономеры формулы II:

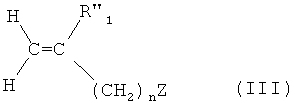

где R'1 означает водород или метил, или/и способные к полимеризации ангидриды кислот, и/или мономеры формулы III:

где R”1 означает водород или метил, a Z означает, при необходимости, алкилзамещенный фенильный остаток, -COR3- остаток:

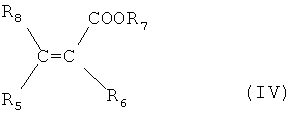

-OR4- остаток или атом хлора, и где R3 и R4 означают, при необходимости, разветвленный алкильный остаток с 1-20 атомами углерода или фенильный остаток, а n означает 0 или 1, и/или мономеры формулы IV:

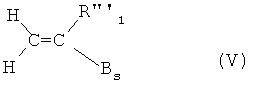

где R5 и R6 означают водород или остаток -COOR'7, R6, водород или остаток -CH2COOR"7 при условии, что соединение формулы IV должно содержать две карбоксилсодержащие группы, и где R7, R'7 и R”7 означают водород или, возможно, при необходимости алкильный радикал с 1-20 атомами углерода или фенил. Полимеры В могут при необходимости содержать еще звенья мономеров формулы V:

где R”'1 имеет значение R1 и Bs означает азотсодержащий функциональный остаток, такой как группа -CN, группа -CONR9R10, где R9 и R10, независимо друг от друга, означают водород или алкильный остаток с 1-20 атомами углерода или где R9 и R10 образуют вместе с атомом азота гетероциклическое кольцо с 5 или 6 членами, или где Bs означает (инертный) гетероциклический остаток, особенно остаток пиридина, пиролидина, имидазола, карбазола, лактама или их алкилированные производные, или где Bs имеет значение -СН2ОН, или где Bs имеет значение

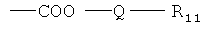

где Q означает, при необходимости, алкилзамещенный алкиленовый остаток с 2-8 атомами углерода и R11 означает -ОН, -OR′′′7 или остаток NR′9R′10, где R′′′7, R′9 и R′10 имеют одинаковые значения, такие же как имеют R7, R8 и R9, например, образуют вместе с атомом азота, при необходимости вместе с другими гетероатомами пяти- или шестичленное гетероциклическое кольцо.

В качестве примеров для мономеров формулы I можно назвать метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат и изобутилметакрилат. Мономеры формулы I называют также стандартными (мет)акрилатами.

В качестве примеров для мономеров формулы II можно назвать акриловую кислоту или метакриловую кислоту.

В качестве мономеров формулы III или IV можно назвать, в особенности, стирол, α-метилстирол, винилхлорид, винилацетат, винилстеарат, винилметилкетон, винилизобутиловый эфир, аллилацетат, аллилхлорид, аллилизобутиловый эфир, аллилметилкетон, дибутилмалеинат, дилаурилмалеинат, дибутилитаконат. Содержание мономеров формулы II-V в полимере В обычно составляет между 0 мас.% и 50 мас.%, предпочтительно от 0 мас.% до 20 мас.% (в расчете на мономеры полимера В). Содержание мономеров формулы II и/или V в полимере В обычно не превышает 20 мас.% и, как правило, составляет от 0 мас.% до 10 мас.%, предпочтительно от 0 мас.% до 5 мас.%. В каждом конкретном случае полимер В по количественному содержанию и составу мономеров целесообразно выбирать с учетом его желаемой технической функции. Содержание полярных мономеров формулы II и V обычно не превышает 20 мас.%, предпочтительно оно составляет от 0 мас.% до 10 мас.% (в расчете на мономеры полимера В), особенно предпочтительно от 0 мас.% до 5 мас.%. В качестве мономеров формулы V могут быть названы С- и N-винилпиридин, а также винилпирролидин, винилпирролидон, винилкарбазол, винилимидазол, а также их алкильные производные, особенно N-виниловые соединения, а также гидроксил- и диалкиламиноалкильные эфиры акриловой или метакриловой кислоты, особенно диметиламиноэтил(мет)акрилат, диметиламинопропил(мет)акрилат, гидроксиэтил(мет)- акрилат.

Количество используемого в смеси по изобретению полимера типа В составляет между 15 мас.% и 65 мас.%, предпочтительно между 20 мас.% и 60 мас.% и особенно предпочтительно между 25 мас.% и 55 мас.%.

Кроме того, в системе для термосваривания находится полимеризат АВ, представляющий собой привитой на полиолефин В.

Полимер типа АВ

Получение привитого полимеризата АВ

Для получения привитого полимеризата АВ, как правило, готовят посредством соответствующего эмульгатора дисперсию компонента А и осуществляют прививку на компонент А компонента В при соответствующих реакционных условиях. Эмульгатор может иметь структуру, подобную системе АВ. Способы получения пригодных эмульгаторов типа АВ известны. Так, например, может использоваться способ прививки с передачей цепи (сравни также Houben-Weyl, Methoden der Org. Chemie, Bd.1411, S.114, H.A.J.Battaerd, G.W.Tregear, Polymer Reviews, Vol.16, Interscience (1967)).

При этом получают 10 мас.%-50 мас.%, предпочтительно 20 мас.%-30 мас.% раствор олефинового сополимеризата (ОСР) в соответствующем инертном при условиях полимеризации растворителе, который обладает в нормальных условиях температурой кипения выше температуры процесса. В качестве растворителя можно назвать, например, бутилацетат, алифатические циклоалифатические или ароматические углеводороды. К этому раствору ОСР добавляют мономеры формулы I или, возможно, другие мономеры II-III в заданных соотношениях и полимеризуют при добавлении одного или нескольких предпочтительно перекисных радикальных инициаторов при температуре 60°С-50°С обычно в течение 4-8 часов. Стремятся к более полной полимеризации. Предпочтительно используют эфир перкислоты, такую как пероктоат трет.бутила. Концентрация инициатора зависит от числа желаемых мест прививки и желаемой молекулярной массы сегмента В. Обычно концентрация инициатора составляет между 0,2 мас.% и 3 мас.% в расчете на полимеризат.

При необходимости, для установления желаемой молекулярной массы сегментов В может совместно использоваться еще регулятор. В качестве регулятора пригодны, например, серосодержащий регулятор, особенно регулятор, содержащий меркаптогруппы, например додецилмеркаптан. Концентрация регуляторов обычно составляет от 0,1 мас.% до 1,0 мас.% от полимеризата в целом. Другие способы получения привитых полимеризатов АВ представляют собой гидроксиперикисное окисление олефинового сополимеризата (ОСР) в качестве первой стадии. Образованные при этом расположенные в цепи гидропероксидные группы на последующей стадии привитой полимеризации могут инициировать виниловые мономеры (сравни, Н.A.J.Battaerd, G.W.Tregear, Polymer Reviews loc. cit).

Способ получения пригодных блок-полимеризатов состоит, например, в анионной полимеризации. При этом процесс может осуществляться, например, полимеризацией изопрена или бутадиена в присутствии соответствующего анионного инициатора (например, металлорганического соединения) и взаимодействием «оживленных» анионных концов цепи, например, с алкилметакрилатом или стиролом. Полученные таким образом полимеризаты непосредственно после этого гидрируют при таких условиях, при которых сохраняются имеющиеся функциональные группы. Что касается подробностей получения, то можно сослаться на соответствующую литературу, например Houben-Weyl, Methoden der Org. Chemie, Bd. 14/1, S. fff; Block Copolymers, 5 D.C.Allport, W.H.Janes, Appl. Sci. Publishers Ltd., London, 1973; Graft Copolymers, H.A.J.Battaerd, G.W.Tregear, Polymer Reviews, Vol.16, (1967); Block and Graft Copolymers, W.J.Burtant, A.S.Hoffmann, Reinhold Publishers Corp., New York, 1960.

Количество используемого в смеси по изобретению полимера типа АВ составляет между 15 мас.% и 70 мас.%, предпочтительно между 20 мас.% и 65 мас.% и наиболее предпочтительно между 25 мас.% и 55 мас.%.

Полимер типа С

В качестве полимера типа С по изобретению используют сложный сополиэфир, поставляемый на рынок под маркой DYNAPOL® от Degussa AG. Кроме того, могут использоваться также низкомолекулярные типы сложных полиэфиров, а также полиэфир с прямоцепочечными или разветвленными алкильными группами. Полиэфир может также быть замещенным на алкильные группы, содержащие гидроксильные группы. В качестве полимера типа С предпочтительно используют тип DYNAPOL® LS 415, являющийся насыщенным, очень высокомолекулярным, прямоцепочечным, сильно эластифицированным сложным сополиэфиром.

Полимер типа С в случае DYNAPOL® LS 415 имеет следующие свойства:

Коэффициент вязкости измерен для раствора 0,5 г полиэфира и 100 г смеси фенол/о-дихлорбензол (взятых в массовом соотношении 50:50).

Полимер типа С в случае DYNAPOL® Н 826-05/А имеет следующие свойства:

При этом речь идет о насыщенной прямоцепочечной полиэфирной смоле со средней величиной молекулярной массы, содержащей гидроксильные группы. Она поступает на рынок в смеси растворителей, состоящей из 80 мас.% растворителя нафта 150 и 20 мас.% растворителя нафта 200, с содержанием ее 55 мас.%.

Полимер типа С в случае DYNAPOL® L 208 имеет следующие свойства:

Коэффициент вязкости измеряли для раствора 0,5 г полиэфира и 100 г смеси фенол/о-дихлорбензол (взятых в массовом соотношении 50:50). При этом речь идет о насыщенном, высокомолекулярном, разветвленном сложном полиэфире.

Полимер типа С в случае DYNAPOL® Н 820-20 имеет следующие свойства:

При этом речь идет о насыщенной имеющей среднюю молекулярную массу прямоцепочечной полиэфирной смоле, содержащей гидроксильные группы. Она поступает на рынок в виде раствора в растворителе нафта 200 (40 мас.%).

Количество используемого в смеси по изобретению полимера типа С составляет между 5 мас.% и 50 мас.%, предпочтительно между 5 мас.% и 30 мас.% и наиболее предпочтительно между 10 мас.% и 25 мас.%, при этом данные по массовым процентам относятся к полимеру без возможного содержания растворителя.

Полимер типа D или Da

Можно наблюдать улучшение закрепления алюминия для состава с полимером типа D посредством грунтовки пленки или добавления в лаковый состав от 0 мас.% до 10 мас.%, лучше от 0 мас.% до 5 мас.%, поливинилхлорида. Используют, например, VINYLITE® VMCH (производство Union Carbide).

Полимер типа DA, при необходимости, для снижения возможного истирания можно добавлять при обработке. Можно использовать полиамид, например, типа VESTOSIND® 2159 (фирма Degussa AG). Его можно добавлять в часть состава в количестве между 0 мас.% и 10 мас.%, лучше между 0 мас.% и 5 мас.%.

Из предварительных экспериментов известно, что закрепление полиэтилентерефталата посредством одной из вышеописанных систем связующего из компонентов А, В, АВ и, при необходимости, D или DA в системе растворителей из н-бутилацетата и этилметилкетона (например, аналогично Degalan® РМ 555) в составе с полимерным компонентом С независимо от концентрации осуществляется лишь с неудовлетворительной прочностью термосваривания. Переход с системы растворителя на описанный ниже состав по изобретению, напротив, приводит в соответствующем составе с полимерным компонентом С к очень хорошим свойствам термосваривания.

Растворитель или система растворителей L

Кроме полимеров типов А и В, привитого полимера АВ, полимера типа С и, при необходимости, полимера типа D или DA в системе для термосварки по изобретению присутствует еще система растворителей.

Используемый для системы растворителей L растворитель выбирают таким образом, чтобы он соответствовал требованиям технологии нанесения покрытий для полимеров и металлов. Используемый, при необходимости, в смеси растворитель должен быть инертным и в общем не вызывающим сомнений, причем температура его кипения, по возможности, не должна превышать 105°С при давлении 760 Торр.

В качестве растворителя можно использовать смесь из эфиров алифатических карбоновых кислот с алифатическими спиртами и алифатические углеводороды.

В качестве алифатических карбоновых кислот могут быть названы уксусная кислота, пропионовая кислота или масляная кислота.

В качестве алифатических спиртов можно назвать этанол, пропанол, изопропанол, н-бутанол, 2-бутанол, 2-метил-1-пропанол или 2-метил-2-пропанол.

В качестве алифатических углеводородов могут быть использованы пентан, гексан, гептан, октан, изооктан, нонан, декан, ундекан или додекан.

Алифатические углеводороды могут также находиться в форме смеси их изомеров и в смеси друг с другом. Могут также использоваться циклоалканы и замещенные циклоалканы.

При выборе системы растворителей L следует также принимать во внимание совместимость между полимерными компонентами А и В. В случае несовместимости полимерных компонентов А и В система растворителей L может представлять собой одинаково хороший растворитель для обоих компонентов, но тогда в результате их несовместимости образуется дисперсия.

В случае совместимости полимерных компонентов А и В систему растворителей L выбирают таким образом, чтобы при заданной температуре она представляла собой лучшую систему растворителей для компонента В, чем для компонента А. В этом случае дисперсия образуется в результате различного качества растворения. Согласно изобретению в качестве растворителя L выбирают предпочтительно такой растворитель, чтобы олефиновые сополимеризаты могли набухать в области температур между 40°С и 150°С на величину от 5 мас.% до 300 мас.% («степень набухания»).

Степень набухания определяют следующим образом. Пленку олефиновых сополимеризатов (ОСР) толщиной 1 мм, длиной 2 см и шириной 0,5 см с известным весом погружают в растворитель при определенной температуре, например в данном случае при 90°С, и выдерживают в изотермических условиях в течение 24 часов, вынимают из раствора пинцетом, освобождают от приставшего агента набухания фильтровальной бумагой и непосредственно после этого взвешивают. Степень набухания определяют по процентному увеличения веса относительно исходного веса. Измерение набухания должно проводиться при температуре, при которой нужно получать концентрированную дисперсию олефинового сополимеризата (ОСР). Согласно изобретению при этой температуре степень набухания должна составлять от 5 мас.% до 300 мас.%. Предпосылкой для применимости критерия является то, что при вышеуказанных заданных условиях достигается максимальное набухание олефинового сополимеризата (ОСР).

Для системы подложек можно использовать также смеси вышеописанных растворителей.

Содержание растворителя или системы растворителей L в концентрированных дисперсиях полимеризата по изобретению может составлять, например, 80 мас.%, в наиболее благоприятном случае до 20 мас.%, предпочтительно менее 70 мас.%, практически чаще всего от 55 мас.% до 40 мас.%.

Получение системы для термосваривания

Составы с полимерами типов А-D.

Вариант А:

Посредством соответствующего эмульгатора, как пояснялось выше, готовят дисперсию или при соответствующей совместимости полимеров гомогенный раствор компонентов А и С в системе растворителей L и при соответствующих реакционных условиях осуществляют привитую полимеризацию компонента В на компонент А. В общем случае, количество А и В в массовом соотношении составляет от около 1:5 до около 5:1. Массовое отношение А к С, как правило, составляет между около 1:2 и около 10:1, предпочтительно между около 1:1 и около 5:1.

Вариант В:

Посредством соответствующего эмульгатора, как пояснялось выше, готовят дисперсию или при соответствующей совместимости полимеров гомогенный раствор компонента А в системе растворителей L и при соответствующих реакционных условиях осуществляют привитую полимеризацию компонента В на компонент А. В общем случае, количество А и В в массовом соотношении составляет от около 1:5 до около 5:1. К полученной при этом дисперсии прибавляют затем полимерный компонент С. Массовое отношение А к С, как правило, составляет между около 1:2 и около 10:1, лучше между около 1:1 и около 5:1.

Содержание полимеризата в целом, в расчете на всю дисперсию, независимо от способа получения составляет, по меньшей мере, 10 мас.%, причем на практике стремятся к содержанию его от 40 мас.% до 80 мас.%, обычно от 45 мас.% до 60 мас.%.

Способом по изобретению получают термосваривающиеся массы для покрытия в дисперсии, обладающей достаточной стабильностью для процесса обработки. Стабильность дисперсии составляет, по меньшей мере, несколько дней, обычно от нескольких недель до месяцев.

Система для термосваривания по изобретению отличается хорошей прочностью закрепления и термостойкостью. Она может использоваться для укупоривания упаковок, особенно упаковок для пищевых продуктов.

Примеры

Используемый пленочный материал

Фольга из мягкого алюминия толщиной 40 мкм.

Полипропиленовая пленка, экструдированная из гранулята JE 6100 (фирма Shell), толщина 0,2 мм.

Полиэфирная пленка Hostaphan® WDW 50.

Состав раствора для термосваривания

Перед обработкой DEGALAN® РМ 555 или 4150 Е должны быть хорошо перемешаны, так как при длительном хранении может произойти фазовое разделение.

Связующее для термосварки в поставляемой форме (производитель Röhm GmbH & Co. KG) имеет содержание твердого вещества около 45 мас.%, и для дальнейшей обработки его разбавляют метилэтилкетоном (МЕК) до концентрации около 30 мас.%. Для усиления прочности закрепления на алюминиевой фольге пригодным оказался смешанный поливинилхлоридный полимеризат. Его наносят либо в качестве грунтовки, либо в комбинации со связующим для термосварки. В наших исследованиях комбинировали с Vinylite® VMCH 95/5. При нанесении покрытия на полиэфирную пленку DEGALAN® комбинировали с DYNAPOL® 90/10 и 80/20.

Нанесение раствора для термосварки в лаборатории

На алюминиевую фольгу (10 см × 20 см) наносили грунт в виде 10 мас.%-ного раствора Vinylite® VMCH в этилацетате посредством устройства для нанесения покрытия вручную K-Handcoater Nr. 2. Это соответствовало толщине сухого слоя 0,5 мкм-1,5 мкм.

Раствор для термосварки DEGALAN® наносили посредством K-Handcoater Nr. 4. При этом получили толщину сухого слоя 7-9 мкм.

Сушка покрытых пленок в лаборатории

Грунтованные пленки сушили в конвекционной сушильной камере с циркуляцией воздуха после короткого периода проветривания (5-10 минут) в течение 15 секунд при температуре 180°С.

Термосварка и определение прочности термосваривания

Герметизацию (укупорку) термосваркой проводили посредством прибора для термосварки (HSG/ET) фирмы Brugger.

Условия термосваривания

Для определения прочности термосваривания нарезали образцы на полоски шириной 15 мм и испытывали на разрывной машине Instron, Modell №1195 или Zwick Modell №1454 при скорости растяжения 100 мм/мин. Обращали внимание на то, что во время испытания на разрыв уже отделившиеся друг от друга части пленок образовывали угол 90° с еще не подвергнутым действию нагрузки остатком.

Герметизацию стаканов из полипропилена термосвариванием осуществляли на лабораторном приборе для укупорки стаканов VL-1600 фирмы BHS.

Результаты испытаний

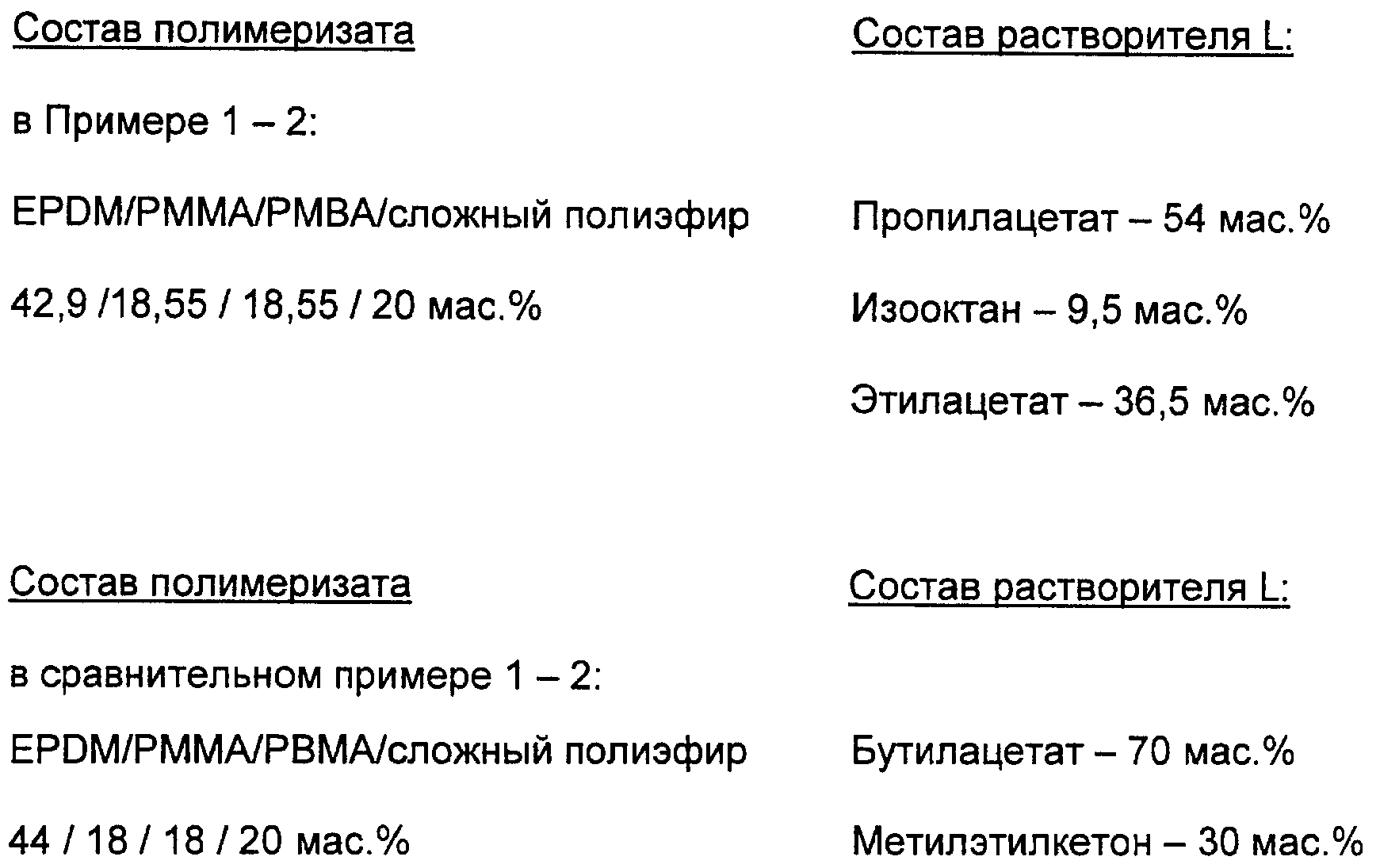

Сравнение системы растворителей

Качество термосваривания

Как в Примере 1, так и в сравнительном примере 1 содержание полимера составляет около 45 мас.%, а содержание растворителя составляет около 55 мас.%

EPDM = Buna ЕР 6170

РММА = полиметилметакрилат

РВМА = полибутилметакрилат

Полиэфир = Dynapol LH 826.

Реферат

Изобретение относится к системе для термосваривания, которая может использоваться для укупоривания упаковок, особенно упаковок для пищевых продуктов. Она пригодна для сварки как алюминиевых или полиэтилентерефталатных пленок, так и покрытых алюминием или покрытых полиэтилентерефталатом пленок по отношению к полипропиленовым, полистирольным или поливинилхлоридным подложкам. Термосваривающаяся система для покрытия состоит из пленкообразующей дисперсии по меньшей мере трех различных типов полимеров А, В, АВ, С, системы органических растворителей L, содержащей смесь: L1.) эфиры алифатических карбоновых кислот с алифатическими спиртами и L2.) алифатические углеводороды, массовое соотношение L1.) к L2.) составляет между 1 и 200, а температура кипения системы растворителей при нормальных условиях составляет максимально 105°С. Полимер типа А является этилен-пропилен-диеновым каучуком, полимер типа В является сополимером (мет)акрилатов, содержащим стандартные (мет)акрилаты и в сумме до 15 мас.% метакриловой кислоты и/или акриловой кислоты в расчете на полимер типа В, полимер типа АВ является привитым полимером из полимера типа А и полимера типа В, и полимер типа С является насыщенным сложным полиэфиром с гидроксильным числом 3-25 мг КОН/г. Система для термосварки характеризуется высокой термостойкостью, хорошими защитными свойствами и коротким временем сварки. 3 з.п. ф-лы.

Формула

L1.) эфиры алифатических карбоновых кислот с алифатическими спиртами и

L2.) алифатические углеводороды, массовое соотношение L1.) к L2.) составляет между 1 и 200, а температура кипения системы растворителей при нормальных условиях составляет максимально 105°С, отличающаяся тем, что

полимер типа А является этилен-пропилен-диеновым каучуком,

полимер типа В является сополимером (мет)акрилатов, содержащим стандартные (мет)акрилаты и в сумме до 15 мас.% метакриловой кислоты и/или акриловой кислоты в расчете на полимер типа В,

полимер типа АВ является привитым полимером из полимера типа А и полимера типа В, и

полимер типа С является насыщенным сложным полиэфиром с гидроксильным числом 3-25 мг КОН/г, и тем, что

количество полимера типа А составляет между 15 мас.% и 65 мас.%,

количество полимера типа В составляет между 15 мас.% и 65 мас.%,

количество полимера типа АВ составляет между 15 мас.% и 65 мас.%,

количество полимера типа С составляет между 5 мас.% и 50 мас.%,

в расчете на общую массу полимеров типа А-С,

и массовое соотношение суммы полимеров типов А-С к массе смеси растворителей L составляет между 5:1 и 1:5.

количество полимера типа А составляет между 20 мас.% и 60 мас.%,

количество полимера типа В составляет между 20 мас.% и 60 мас.%,

количество полимера типа АВ составляет между 20 мас.% и 55 мас.%,

количество полимера типа С составляет между 5 мас.% и 30 мас.%,

в расчете на общую массу полимеров типов А-С.

количество полимера типа А составляет между 25 мас.% и 55 мас.%,

количество полимера типа В составляет между 25 мас.% и 55 мас.%,

количество полимера типа АВ составляет между 25 мас.% и 40 мас.%,

количество полимера типа С составляет между 10 мас.% и 25 мас.%,

в расчете на общую массу полимеров типа А-С.

Документы, цитированные в отчёте о поиске

Слоистые пленки в качестве высоконепроницаемых пленок и их применение дл вакуумных изол ционных панелей

Комментарии