Состав для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзи - RU2382809C2

Код документа: RU2382809C2

Описание

Настоящее изобретение относится к содержащим электропроводные органические материалы составам, в частности к составу для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзисторах или для получения электродов или электропроводных покрытий, а также к электролюминесцентному устройству.

Электролюминесцентное устройство (ЭЛУ) характеризуется тем, что оно при наложении электрического напряжения при протекании тока испускает свет. Такого рода устройства известны давно под названием “светоизлучающие или светодиоды” (LED = "light emitting diodes"). Эмиссия света происходит в результате рекомбинации положительных зарядов (дырок, "holes") и отрицательных зарядов (электронов, "electrons") с испусканием света.

Обычно используемые в технике светоизлучающие диоды (СИД) состоят в подавляющей части из неорганических полупроводниковых материалов. Однако уже несколько лет как известны электролюминесцентные устройства, у которых основными компонентами являются органические материалы.

Эти органические электролюминесцентные устройства содержат, как правило, один или несколько слоев из органических соединений, переносящих заряды.

Принципиальное слоистое строение электролюминесцентного устройства включает, например, следующие компоненты:

1. Носитель, подложка

2. Базовый электрод

3. Слой, инжектирующий дырки

4. Слой, переносящий дырки

5. Эмиттерный слой

6. Слой, переносящий электроны,

7. Слой, инжектирующий электроны,

8. Топэлектрод (Topelectrode)

9. Контакты

10. Оболочка, герметизирующий корпус.

Такое строение представляет собой наиболее детальный случай и может быть упрощено путем отказа от отдельных слоев, так что один слой выполняет несколько задач. В простейшем случае электролюминесцентное устройство состоит из двух электродов, между которыми находится органический слой, выполняющий все функции, включая функцию эмиссии света.

Однако на практике оказалось, что для повышения яркости слои в электролюминесцентных устройствах, инжектирующие дырки и/или транспортирующие дырки, должны быть особенно эффективными.

Из европейской заявки на патент ЕР-А-686662 известно применение специальных смесей из электропроводных органических полимерных проводников, таких как поли-(3,4-этилендиокситиофен) и, например, полигидроксильные соединения или лактамы, в качестве электрода в электролюминесцентных индикаторах. Однако на практике оказалось, что эти электроды, особенно для широкоформатных индикаторов, обладают недостаточной проводимостью. Напротив, для малых индикаторов (поверхность свечения менее 1 см2) их проводимость достаточна.

Из немецкой заявки на патент DE-A-19627071 известно применение полимерных органических проводников, таких как, например, поли-(3,4-этилендиокситиофен), в качестве слоев, инжектирующих дырки. Благодаря применению таких проводников яркость электролюминесцентных индикаторов в сравнении со структурами без применения промежуточных органических полимерных слоев заметно повышается. Уменьшение размера частиц дисперсий поли-(3,4-алкилендиокситиофена) позволяет целенаправленно устанавливать проводимость на заданное значение. Тем самым удается снизить электрические перекрестные искажения, в частности, в индикаторах с пассивной матрицей (ЕР-А-1227529). Однако срок службы таких индикаторов для многих практических применений все еще недостаточен.

В основу настоящего изобретения положена задача предложить состав для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзисторах или для получения электродов или электропроводных покрытий, который обеспечивает упомянутым объектам более длительный срок службы.

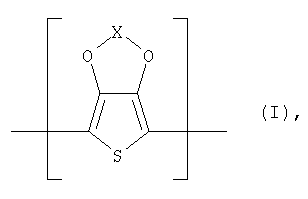

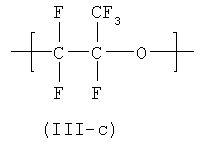

Эта задача решается с помощью предлагаемого состава для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзисторах или для получения электродов или электропроводных покрытий, содержащего политиофеновое производное, тем, что он содержит в качестве политиофенового производного, по меньшей мере, один политиофен, содержащий повторяющиеся звенья общей формулы (I):

где Х обозначает -(CH2)x-CR1R2-(СР2)y-,

R1 обозначает -(CH2)s-O-(CH2)p-R3-,

причем R3 обозначает SO3-M+ или COO-M+, причем М+ обозначает Н+, Li+, Na+, К+, Rb+, Cs+ или NH4+, предпочтительно H+, Na+ или K+, особенно предпочтительно Н+,

s обозначает целое число от 0 до 10, предпочтительно от 0 до 3, особенно предпочтительно обозначает 0 или 1, и

p обозначает целое число от 1 до 18, предпочтительно от 2 до 6, особенно предпочтительно обозначает 3, 4 или 5,

или -(CH2)q-O(CH2CH2O)rR4-,

причем R4 обозначает, при необходимости, замещенный алкил с 1-4 атомами углерода,

q обозначает целое число от 0 до 10 и

r обозначает целое число от 1 до 12, предпочтительно 2, 3 или 4,

R2 независимо от R1 обозначает водород, при необходимости, замещенный алкильный остаток с 1-20 атомами углерода, арильный остаток с 6-14 атомами углерода или -(CH2)s-O- (CH2)p-R3 или -(CH2)q-О-(CH2CH2O)rR4,

причем R3, s, p, R4, q и r имеют значения, указанные после R1, и х, у соответственно обозначают независимо один от другого целое число от 0 до 9, предпочтительно от 0 до 3, особенно предпочтительно 0, 1 или 2,

и, по меньшей мере, еще один содержащий SO3-M+- или СОС-М+- группы полимер, причем M+ обозначает Н+, Li+, Na+, К+, Rb+, Cs+ или NH4+, предпочтительно Н+, Na+ или К+, особенно предпочтительно Н+,

причем массовое отношение политиофена (политиофенов) к упомянутому полимеру составляет 1:(1-30).

Термин “замещенный” здесь и в дальнейшем, если прямо не указано иное, следует понимать как замещенный группой, выбранной из ряда:

алкильная, предпочтительно С1-С20-алкильная группа с 1-20 атомами углерода, циклоалкильная, предпочтительно циклоалкильная группа с 3-20 атомами углерода, арильная, предпочтительно арильная группа с 5-14 атомами углерода, галогенная, предпочтительно Cl-, Br-, I-группа, эфирная группа, тиоэфирная группа, дисульфидная группа, сульфоксидная группа, сульфогруппа, аминогруппа, альдегидная группа, кетогруппа, сложноэфирная карбонокислотная группа, цианогруппа, алкилсилановая и алкоксисилановая группы, а также карбоксиламидные группы.

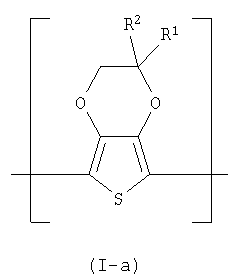

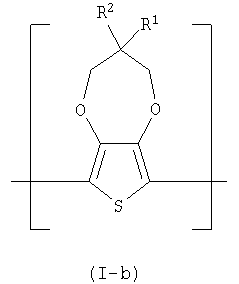

Повторяющиеся звенья общей формулы (I) могут быть в пределах одного политиофена одинаковыми или различными. Предпочтительными являются повторяющиеся звенья общей формулы (I-а) и/или (I-b):

где R1 и R2 имеют указанное выше для общей формулы (I) значение.

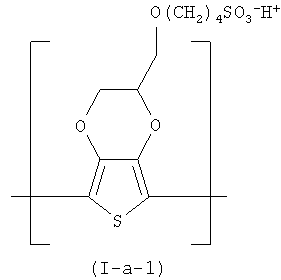

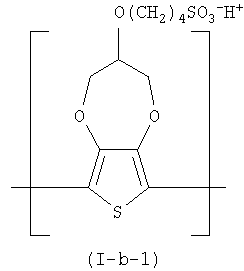

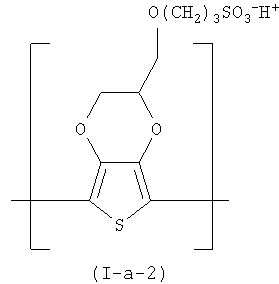

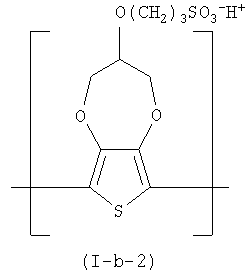

Предпочтительными вариантами настоящего изобретения являются такие составы, которые содержат, по меньшей мере, один политиофен, содержащий повторяющиеся звенья формул (I-а-1) и/или (I-b-1), соответственно (I-a-2) и/или (I-b-2)

В случае, если в политиофене содержатся повторяющиеся звенья общей формулы (I-а) и/или (I-b), соответственно (I-а-1) и/или (I-a-2), соответственно (I-b-1) и/или (I-b-2), остатки R1 могут быть одинаковыми или различными и остатки R2 могут быть одинаковыми или различными, предпочтительно, однако, чтобы остатки R1 были одинаковыми и остатки R2 были одинаковыми.

Политиофен может быть построен как из повторяющихся звеньев общей формулы (I-a), (I-a-1), соответственно (I-a-2) или из повторяющихся звеньев общей формулы (I-b), (I-b-1), соответственно (I-b-2), так и из повторяющихся звеньев общей формулы (I-a) и (I-b), (I-a-1) и (I-b-1), соответственно (I-a-2) и (I-b-2). В последнем случае звенья общей формулы (I-а) и (I-b), (I-а-1) и (I-b-1), соответственно (I-a-2) и (I-b-2) могут содержаться в политиофене в любых долях, предпочтительно, однако, чтобы доля повторяющихся звеньев общей формулы (I-a), (I-a-1), соответственно (I-a-2) составляла от 65 до 99,5%, особенно предпочтительно от 75 до 99% и наиболее предпочтительно от 75 до 85%, в пересчете на общее число повторяющихся звеньев в политиофене, и доля звеньев общей формулы (I-b), (I-b-1), соответственно (I-b-2) составляла от 0,5 до 35%, особенно предпочтительно от 1 до 25% и наиболее предпочтительно от 15 до 25%, в пересчете на общее число повторяющихся звеньев в политиофене, при условии, что сумма обеих долей составляет 100%.

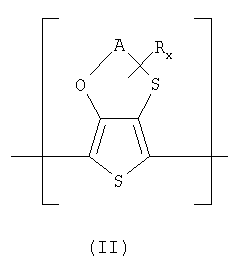

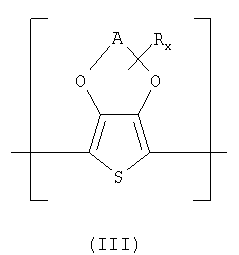

Политиофен, однако, может содержать, наряду с повторяющимися звеньями общей формулы (I), (I-a) и/или (I-b), (I-a-1) и/или (I-b-1), соответственно (I-a-2) и/или (I-b-2), и другие повторяющиеся звенья, например повторяющиеся звенья общей формулы (II) и/или (III):

где А обозначает, при необходимости, замещенный алкильный остаток с 1-5 атомами углерода,

R обозначает линейный или разветвленный, при необходимости, замещенный алкильный остаток с 1-18 атомами углерода, при необходимости, замещенный циклоалкильный остаток с 5-12 атомами углерода, при необходимости, замещенный арильный остаток с 6-14 атомами углерода, при необходимости, замещенный C7-C18-аралкильный остаток, при необходимости, замещенный гидроксиалкильный остаток с 1-4 атомами углерода или гидроксильный остаток,

х обозначает целое число от 0 до 8 и

в случае, если к А присоединено несколько остатков R, эти остатки могут быть одинаковыми или разными.

В качестве, при необходимости, других заместителей остатков R могут рассматриваться многочисленные органические группы, например алкильная, циклоалкильная, арильная, галогенная, эфирная, тиоэфирная, дисульфидная, сульфоксидная, сульфоновая, аминная, альдегидная, кетонная, сложноэфирная карбонокислотная группа, циановая, алкилсилановая и алкоксисилановая группы, а также карбоксиламидные группы.

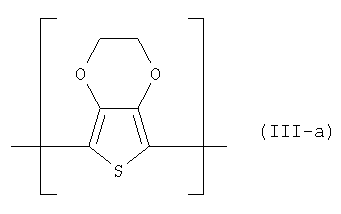

Политиофен может предпочтительно содержать, наряду с повторяющимися звеньями общей формулы (I), (I-а) и/или (I-b), (I-a-1) и/или (I-b-1), соответственно (I-a-2) и/или (I-b-2) повторяющиеся звенья общей формулы (III-а) (3,4-этилендиокситиофеновые звенья)

В предпочтительных вариантах предлагаемого состава (далее по тексту: рецептура) R2 в повторяющихся звеньях общей формулы (I), (I-a) и/или (I-b) обозначает Н.

В других предпочтительных вариантах предлагаемых рецептур R3 в повторяющихся звеньях общей формулы (I), (I-a) и/или (I-b) обозначает SO3-M+, причем M+ имеет указанное выше для общей формулы (I) значение.

В случае, если политиофен является сополимером из двух или более повторяющихся звеньев общей формулы (I) - под этим здесь и далее следует понимать также повторяющиеся звенья общей формулы (I-а) и/или (I-b) или (I-a-1) и/или (I-b-1) или (I-a-2) и/или (I-b-2) - или повторяющихся звеньев общей формулы (I) и (II) и/или (III) - под этим здесь и далее следует понимать также повторяющиеся звенья общей формулы (III-a)-, то повторяющиеся звенья общей формулы могут содержаться в сополимере с чередованием или в виде блоков.

Как в случае сополимеров, содержащих повторяющиеся звенья общей формулы (I) и, при необходимости, другие повторяющиеся звенья общих формул (II) и/или (III), так и в случае гомополимеров, содержащих повторяющиеся звенья общей формулы (I), соединение повторяющихся звеньев может происходить региорегулярно и/или не региорегулярно.

Содержание повторяющихся звеньев общей формулы (II) и/или (III), предпочтительно формулы (III-а) в сополимерах составляет предпочтительно максимально 50%, особенно предпочтительно максимально 30%, в пересчете на общее число повторяющихся звеньев в сополимере. Содержание повторяющихся звеньев общей формулы (I) в сополимерах составляет не менее 50%, предпочтительно не менее 70%, в пересчете на общее число повторяющихся звенья в сополимере, причем сумма обеих долей составляет предпочтительно 100%. При этом могут содержаться повторяющиеся звенья общей формулы (I-а) или (I-b) или (I-а) и (I-b). Повторяющиеся звенья общей формулы (I-а) и (I-b) могут содержаться в любых соотношениях в смеси. Предпочтительно, чтобы повторяющиеся звенья общей формулы (I-а) содержались в количестве от 65 до 100%, особенно предпочтительно от 75 до 99% и наиболее предпочтительно от 75 до 85, в пересчете на общее число повторяющихся звеньев общей формулы (I), a повторяющиеся звенья общей формулы (I-b) содержались в количестве от 0 до 35%, особенно предпочтительно от 1 до 25% и наиболее предпочтительно от 15 до 25, в пересчете на общее число повторяющихся звеньев общей формулы (I), при условии, что сумма обеих долей составляет 100%.

На концевых группах каждый политиофен содержит предпочтительно водород. Всего политиофены содержат n повторяющихся звеньев общей формулы (I) и, при необходимости, общих формул (II) и/или (III), причем n представляет собой целое число от 2 до 1000, предпочтительно от 3 до 100, особенно предпочтительно от 4 до 15.

Под повторяющимися звеньями в контексте настоящего изобретения следует понимать звенья общих формул (I), (II) или (III), независимо от того, содержатся ли они в политиофене однократно или многократно. Иными словами, звенья общих формул (I), (II) или (III) следует понимать как повторяющиеся звенья даже в том случае, когда они содержатся в политиофене лишь однократно.

Предлагаемый состав может содержать, наряду с, по меньшей мере, одним из вышеописанных политиофенов, содержащих повторяющиеся звенья общей формулы (I), и другие проводящие полимеры, такие как, например, полианилины или полипирролы.

Получение вышеописанных политиофенов, содержащих повторяющиеся звенья общей формулы (I), принципиально описано в европейской заявке на патент ЕР-А-1122274 или патенте США US 5111327.

Полимеризацию соответствующих исходных мономерных соединений осуществляют с помощью пригодных для этой цели окислителей в подходящих растворителях. Примерами пригодных окислителей являются соли железа (III), в частности FeCl3, и соли железа (III) с ароматическими и алифатическими сульфоновыми кислотами, Н2О2, K2Cr2O7, K2S2O8, Na2S2O8, KMnO4, алкилпербораты и персульфаты щелочных металлов или аммония или смеси этих окислителей. Другие пригодные окислители описаны, например, в Handbook of Conducting Polymers (Ed. Skotheim, T.A.), Marcel Dekker: New York, 1986, Vol.1, 45-57. Особенно предпочтительными окислителями являются FeCl3, Na2S2O8 и K2S2O8 или их смеси. Полимеризацию предпочтительно проводят при температуре от -20 до 100°С. Особенно предпочтительными являются температуры реакции от 20 до 100°С. При необходимости, реакционный раствор затем обрабатывают, по меньшей мере, одним ионообменником.

Подходящими растворителями для вышеназванной реакции являются, например, полярные растворители, например вода, спирты, такие как метанол, этанол, 2-пропанол, н-пропанол, н-бутанол, диацетоновый спирт, этиленгликоль, глицерин, или их смеси. Также пригодны алифатические кетоны, такие как ацетон и метилэтилкетон, алифатические нитрилы, такие как ацетонитрил, алифатические и циклические амиды, такие как N,N-диметилацетамид, N,N-диметилформамид (DMF) и 1-метил-2-пирролидон (NMP), эфиры, такие как тетрагидрофуран (THF), а также сульфоксиды, такие как диметилсульфоксид (DMSO), или их смеси с вышеприведенными растворителями.

Соответствующие мономерные соединения для получения политиофенов, содержащих повторяющиеся звенья общей формулы (I), известны. Их получение описано, например, в Chevrot et al., J.Electroanal. Chem. 1998, 443, 217-226, Leclerc et al., Adv. Mater. 1997, 9, 1087-1094, и Reynolds et al., Polymer Preprints 1997, 38 (2), 320.

Получаемые в результате политиофены хорошо растворимы в полярных растворителях или смесях полярных растворителей.

Предлагаемые составы содержат, по меньшей мере, еще один содержащий SO3-M+- или COO-M+-группы полимер. В контексте настоящего изобретения пригодными, содержащими SO3-M+- или COO-M+-группы полимерами предпочтительно являются такие полимеры, которые не содержат полностью сопряженной главной цепи (такие полимеры ниже обозначаются также как несопряженные). Предпочтительно эти полимеры растворимы в полярных растворителях, таких как вода, спирты, такие как метанол, этанол, 2-пропанол, н-пропанол, н-бутанол, диацетоновый спирт, этиленгликоль, глицерин, алифатические кетоны, такие как ацетон и метилэтилкетон, алифатические нитрилы, такие как ацетонитрил, алифатические и циклические амиды, такие как N,N-диметилацетамид, N,N-диметилформамид (DMF) и 1-метил-2-пирролидон (NMP), эфиры, такие как тетрагидрофуран (THF), а также сульфоксиды, такие как диметилсульфоксид (DMSO), или в содержащих их смесях, предпочтительно в воде, спиртах, таких как метанол, этанол, 2-пропанол, н-пропанол и н-бутанол, или в их смесях.

В качестве примера пригодных, содержащих SO3-M+- или СОО-M+-группы полимеров следует назвать полимерные карбоновые кислоты, такие как полиакриловые кислоты, полиметакриловая кислота или полималеиновые кислоты, или полимерные сульфоновые кислоты, такие как полистиролсульфокислоты и поливинилсульфокислоты. Далее могут рассматриваться также сополимеры винилкарбоновых и винилсульфоновых кислот с другими полимеризуемыми мономерами, такими как эфиры акриловой кислоты и стирола, или частично или полностью фторированные, содержащие SO3-М+- или COO-M+-группы полимеры. Особенно пригодными являются полистиролсульфокислота, поли(стиролсульфокислота-сомалеиновая кислота), поли(винилсульфокислота) или коммерчески доступные полимеры, содержащие CF2-группы, такие как, например, Nafion® (сополимер из тетрафторэтилена и трифторвинилового эфира поли(гексафторпропиленоксид)-моно-(тетрафторвинилсульфокислота)эфира).

В предпочтительных вариантах предлагаемый сотав содержит в качестве, по меньшей мере, одного содержащего SO3-M+- или COO-M+-группы полимера частично или полностью фторированный, содержащий SO3-M+- или СОО-M+-группы полимер.

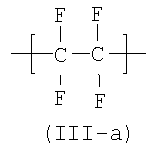

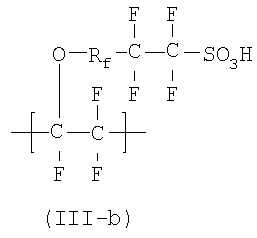

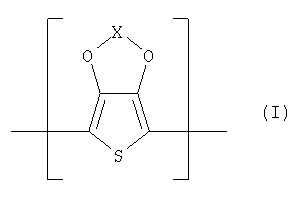

Такими частично или полностью фторированными, содержащими SO3-M+- или COO-M+-группы полимерами являются полимеры, содержащие повторяющиеся звенья формул (III-а) и (III-b):

где Rf обозначает остаток с, по меньшей мере, одним, предпочтительно с 1-30 повторяющимися звеньями формулы (III-с):

Такими полностью фторированными полимерами являются, например, полимеры, предлагаемые на рынке под торговым названием Nafion® или в растворенной форме под торговым названием Liquion®.

В особенно предпочтительных вариантах предлагаемый состав содержит Nafion® в качестве, по меньшей мере, одного содержащего SO3-M+- или COO-M+-группы полимера.

В других предпочтительных вариантах предлагаемый состав содержит, по меньшей мере, два содержащих SO3-M+- или COO-M+-группы полимера. В особенно предпочтительном варианте предлагаемый состав содержит в качестве содержащих SO3-M+- или COO-M+-группы полимеров Nafion® и полистиролсульфокислоту (PSS).

Молекулярная масса поликислот составляет, как правило, от 1000 до 2000000, особенно предпочтительно от 2000 до 500000. Поликислоты или их щелочные соли являются коммерчески доступными продуктами, например полистиролсульфокислоты и полиакриловые кислоты, или же могут быть получены известными способами (см., например, Houben-Weyl, Methoden der organischen Chemie, Bd. E 20 Makromolekulare Stoffe, Teil 2, (1987), S.1141 u.f.).

Предлагаемые составы содержат в пересчете на одну массовую часть содержащего повторяющиеся звенья общей формулы (I) политиофена (политиофенов) предпочтительно от 2 до 15 массовых частей содержащего SO-М+- или COO-M+-группы полимера (полимеров). Наиболее предпочтительно, чтобы предлагаемые составы содержали политиофен или политиофены, содержащие повторяющиеся звенья общей формулы (I), и полимер или полимеры, содержащие SO3-M+- или COO-M+-группы, в массовом отношении политиофена (политиофенов) к содержащему SO3-M+- или СОО-M+-группы полимеру (полимерам) от одного к двум (1:2) до одного к пятнадцати (1:15), в частности от одного к трем (1:3) до одного к пятнадцати (1:15).

Это отношение политиофена (политиофенов) к содержащему SO3-M+- или COO-M+-группы полимеру (полимерам) может быть установлено непосредственно путем смешения политиофена и полимера друг с другом.

Далее, новые составы могут дополнительно содержать, по меньшей мере, один полярный разбавитель D) (полярный растворитель). Под полярными разбавителями D) (полярными растворителями) в контексте настоящего изобретения следует понимать разбавители с параметром δ растворимости 16 МПа1/2 и выше, предпочтительно 19 МПа1/2 и выше. Измерение параметров δ растворимости, как правило, проводится при стандартной температуре (20°С). Об измерении и расчете параметров δ растворимости смотри J.Brandrup et al., Polymer Handbook, 4th Ed., 1999, VII675-VII/688. Параметры δ растворимости представлены в табличной форме, смотри, например, J.Brandrup et al., Polymer Handbook, 4th Ed., 1999, VII688-VII/697. Предпочтительными полярными разбавителями D) являются вода, спирты, такие как метанол, этанол, 2-пропанол, н-пропанол, н-бутанол, диацетоновый спирт, этиленгликоль, глицерин, алифатические кетоны, такие как ацетон и метилэтилкетон, алифатические нитрилы, такие как ацетонитрил, алифатические и циклические амиды, такие как N,N-диметилацетамид, N,N-диметилформамид (DMF) и 1-метил-2-пирролидон (NMP), эфиры, такие как тетрагидрофуран (THF), а также сульфоксиды, такие как диметилсульфоксид (DMSO), или содержащие их смеси. Особенно предпочтительными полярными разбавителями D) являются вода, спирты или содержащие их смеси, наиболее предпочтительны вода, метанол, этанол, н-пропанол, 2-пропанол или н-бутанол или содержащие их смеси. В предпочтительных вариантах новые составы содержат в качестве полярного разбавителя D) смеси из воды и, по меньшей мере, одного спирта.

Такие новые предпочтительные составы, содержащие, по меньшей мере, один полярный разбавитель D), содержат предпочтительно от 99,99 до 80% (мас.), особенно предпочтительно от 99,8 до 95% (мас.) полярного разбавителя (полярных разбавителей) и имеют содержание твердых веществ от 0,01 до 20% (мас.), особенно предпочтительно от 0,2 до 5% (мас.), т.е. содержат в сумме от 0,01 до 20% (мас.), особенно предпочтительно от 0,2 до 5% (мас.) политиофена (политиофенов) А), содержащего SO3-M+- или COO-M+-группы полимера (полимеров) В) и С) и, при необходимости, другие компоненты, как, например, связующие, сшивающие агенты и/или поверхностно-активные вещества (ПАВ), в растворенной и/или диспергированной форме.

Вязкость при 20°С новых предпочтительных составов, содержащих, по меньшей мере, один полярный разбавитель D), лежит между вязкостью разбавителя и 200 мПа•с, предпочтительно менее 100 мПа•с.

Чтобы получить раствор с требуемым содержанием в нем твердых веществ и с требуемой вязкостью, можно удалить из составов определенное количество разбавителя путем дистилляции, предпочтительно под вакуумом, или другими способами, например ультрафильтрацией.

В составы по изобретению могут быть добавлены, кроме того, органические, полимерные связующие и/или органические, низкомолекулярные сшивающие агенты или ПАВ. Соответствующие связующие описаны, например, в европейской заявке на патент ЕР-А-564911, В качестве примера здесь можно назвать поливинилкарбазол в качестве связующего, силаны, такие как Silquest® A187 (фирма OSi specialities) или ПАВ в качестве связующего, такие как Fluortensid FT 248 (Bayer AG).

Составы могут предпочтительно содержать небольшие количества ионных примесей в пределах, описанных в европейской заявке на патент ЕР-А-991303. Предпочтительно содержание ионных примесей в составах составляет менее 1000 частей на млн.

Предлагаемые составы могут быть получены различным образом. Например, можно смешивать, по меньшей мере, один полимер с, по меньшей мере, одним содержащим SO3-M+- или COO-M+-группы полимером и эту смесь, при необходимости, смешивать с, по меньшей мере, одним разбавителем, предпочтительно растворять полностью или частично в, по меньшей мере, одном разбавителе. Также можно предварительно растворить, по меньшей мере, один политиофен в, по меньшей мере, одном разбавителе и предварительно растворить, по меньшей мере, один содержащий SO3-M+- или COO-M+-группы полимер в, по меньшей мере, одном разбавителе и оба раствора затем смешать друг с другом. При необходимости, можно затем полностью или частично удалить разбавитель или разбавители из этой смеси, например, путем дистилляции или другими способами.

Далее, существует возможность получать предлагаемые составы, получая вначале политиофен или политирфены путем полимеризации соответствующих мономерных соединений с, по меньшей мере, одним подходящим окислителем в, по меньшей мере, одном подходящем растворителе, при этом либо применяют растворитель, соответствующий одному из вышеприведенных полярных разбавителей, либо по окончании полимеризации производят соответствующую замену растворителей или добавляют другой растворитель. Затем к этому раствору может быть примешан, по меньшей мере, один содержащий SO3-M+- или COO-M+-группы полимер, при необходимости, также растворенный в, по меньшей мере, одном разбавителе - с раствором политиофена. При необходимости, разбавитель или разбавители также можно затем полностью или частично удалить из этой смеси.

Неожиданно предлагаемые составы оказались пригодными для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзисторах или для получения электродов или электропроводных покрытий.

Поэтому объектом настоящего изобретения является также применение предлагаемых составов для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, для получения электродов или электропроводных покрытий.

В частности, электролюминесцентные устройства с инжектирующими дырки слоями, содержащими предлагаемую рецептуру, отличаются высокой светимостью (интенсивностью свечения) и заметно более длительным сроком службы в сравнении с известными электролюминесцентными устройствами (ЭЛУ).

Поэтому объектом настоящего изобретения являются также электролюминесцентные устройства, содержащие инжектирующий дырки слой, содержащий предлагаемую рецептуру. Предпочтительно такими устройствами являются электролюминесцентные устройства (ЭЛУ), содержащие, по меньшей мере, два электрода, из которых при необходимости, по меньшей мере, один нанесен на необязательно прозрачную подложку, по меньшей мере, один эмиттерный слой между обоими электродами и, по меньшей мере, один инжектирующий дырки слой между одним из двух электродов и эмиттерным слоем, отличающиеся тем, что инжектирующий дырки слой содержит предлагаемый состав.

При изготовлении электролюминесцентных устройств (ЭЛУ), например электролюминесцентных устройств отображения большого формата, целесообразно, чтобы, по меньшей мере, один из токоподводящих электродов состоял из прозрачного и проводящего материала. В качестве прозрачных и проводящих электродных материалов пригодны, например,

а) оксиды металлов, например оксид индия и олова (ITO), оксид олова (NESA), легированный оксид олова, легированный оксид цинка и т.д.;

b) полупрозрачные металлические пленки, например, Au, Pt, Ag, Cu и т.д.;

c) полупрозрачные, проводящие полимеры, например политиофены, полианилины, полипирролы и т.д.

Когда речь идет об электроде, не состоящем из одного из вышеприведенных прозрачных и проводящих материалов, то имеется в виду преимущественно металлический электрод, в частности металлический катод.

Пригодными материалами для металлических катодов являются обычные для электрооптических конструкций материалы, известные специалисту. В качестве металлического катода предпочтительно рассматриваются металлы с незначительной работой выхода, такие как Mg, Ca, Ba, или соли металлов, такие как LiF.

В качестве необязательно прозрачной подложки пригодны, например, стекло, тончайшее стекло (гибкое стекло) или пластмассы, предпочтительно пластмассовые пленки.

Особенно пригодными пластмассами для подложки являются поликарбонаты, полимеры сложных эфиров, такие как, например, PET и PEN (полиэтилентерефталат, соответственно полиэтиленнафталиндикарбоксилат), сополикарбонаты, полиакрилат, полисульфон, полиэфирсульфон (PES), полиимид, полиэтилен, полипропилен, или циклические полиолефины, соответственно циклические олефинсополимеры (СОС), гидрированные стиролполимеры или гидрированные стиролсополимеры.

Пригодными полимерными подложками могут быть, например, пленки, такие как полимерные сложноэфирные пленки, полиэфирсульфоновые пленки (PES) фирмы Sumitomo или поликарбонатные пленки фирмы Bayer AG (Makrofol®).

Между подложкой и электродом может находиться слой из средства, повышающего адгезию. Пригодными средствами, повышающими адгезию, являются, например, силаны. Предпочтительны эпоксисиланы, такие как, например, 3-глицидоксипропилтриметилтриметоксисилан (Silquest® A187 фирмы OSI specialities). Могут применяться и другие адгезионные составы с гидрофильными поверхностными свойствами. Так, например, описывается тонкий слой из PEDT:PSS в качестве пригодного адгезионного состава для PEDT (Hohnholz et al., Chem. Commun. 2001, 2444-2445) [расшифровку аббревиатур PEDT и PSS см. ниже].

Эмиттерный слой электролюминесцентного устройства по изобретению содержит, по меньшей мере, один эмиттерный материал. Пригодными материалами для эмиттера являются материалы, обычно применяемые для электрооптических конструкций и известные специалисту. В качестве материалов для эмиттера предпочтительно могут рассматриваться сопряженные полимеры, такие как полифениленвинилены и/или полифлуорены, такие как, например, описанные в международной заявке WO-A 90/13148 производные полипарафениленвинилена и производные полифлуорена, или эмиттеры из класса низкомолекулярных эмиттеров, именуемых в кругах специалистов также как "small molecules" (маленькие молекулы), такие как алюминиевые комплексы, например, трис-(8-гидроксихинолинато)-алюминий (Alq3), флуоресцентные красители, например хинакридоны, или фосфоресцирующие эмиттеры, например Ir (ppy)3. Материалы для эмиттеров описаны, например, в немецкой заявке на патент DE-A 19627071.

В дополнение к вышеприведенным слоям такая электролюминесцентная слоеная конструкция (ЭЛУ) может содержать и другие функциональные слои, например другие промежуточные слои, инжектирующие заряд, например инжектирующие электрон, транспортирующие заряд или блокирующие заряд. Такие слоеные конструкции известны специалисту и описаны, например, в J.R.Sheats et al., Science 273 (1996), 884. Слой может выполнять также несколько задач. Например, вышеупомянутые эмиттерные материалы в сочетании с транспортирующим дырки промежуточным слоем могут быть расположены между инжектирующим дырки слоем и эмиттерным слоем (см., например, патенты США US 4539507 и US 5150006).

Принцип получения таких ЭЛУ известен специалисту. Они могут быть получены, например, путем нанесения на подложку электрода из раствора или дисперсии, или путем напыления. Металлоксидные или полупрозрачные металлические пленочные электроды наносятся на подложку предпочтительно напылением, полупрозрачные проводящие полимерные электроды, напротив, наносятся предпочтительно из раствора или дисперсии. При необходимости, перед напылением электродного материала на подложку может быть нанесено - напылением или из раствора или дисперсии - средство, повышающее адгезию. Некоторые из таких покрытых электродным материалом подложек уже коммерчески доступны (например, К - стекло, ITO - покрытые стеклянные подложки). Затем на электрод может быть нанесен инжектирующий дырки слой, что в случае электролюминесцентного устройства по изобретению с инжектирующим дырки слоем, содержащим предлагаемую рецептуру, осуществляется преимущественно из раствора или дисперсии. На инжектирующий дырки слой затем наносятся другие слои в вышеуказанной последовательности - с учетом того, что отдельные слои могут быть исключены - в зависимости от применяемого материала из раствора или дисперсии или напылением. После этого слоистое устройство снабжается контактами или устанавливается в капсулу.

Инжектирующий дырки слой, содержащий состав по изобретению, получают по известным технологиям. Для этого предлагаемый состав - при необходимости в растворителе - наносят в виде пленки на электрод, предпочтительно на базовый электрод. В качестве растворителя пригодны вышеуказанные полярные разбавители, предпочтительно вода, спирты или их смеси. Подходящими спиртами являются, например, метанол, этанол, н-пропанол, 2-пропанол и н-бутанол.

Применение этих растворителей имеет то преимущество, что другие слои могут наноситься из органических растворителей, таких как смеси ароматических углеводородов, без воздействия их на инжектирующий дырки слой.

Предлагаемый состав - при необходимости в растворителе - может быть равномерно распределен на электроде, например, методами печатного монтажа, в частности, нанесения покрытия путем центрифугирования, полива, с помощью ракли, печатания, покрытия, наносимого поливом и т.д. Затем слои могут быть высушены при комнатной температуре или при температурах до 300°С, предпочтительно от 100 до 200°С.

Предлагаемый состав - при необходимости в растворителе - может быть структурированно нанесен также с помощью таких методов как струйное разбрызгивание (ink-jet). Этот метод известен специалисту и описан на примере применения водорастворимых и диспергированных политиофенов, таких как 3,4-полиэтилендиокситиофен:полистиролсульфокислота (PEDT-PSS), в журнале Science, Vol.279, 1135, 1998, и немецкой заявке на патент DE-A 19841804.

Перед нанесением предлагаемых составов - при необходимости в растворителе - их предпочтительно фильтруют через фильтр.

Составы, особенно хорошо фильтруемые с целью их очистки, получаются, например, в том случае, когда на одну массовую часть содержащего повторяющиеся звенья общей формулы (I) политиофена (политиофенов) приходится от 2 до 15 массовых частей содержащего SO3-M+- или COO-M+-группы полимера (полимеров), причем наиболее предпочтительно, чтобы предлагаемые составы содержали содержащий повторяющиеся звенья общей формулы (I) политиофен (политиофены) и содержащий SO3-M+- или СОО-M+-группы полимер (полимеры) в массовом отношении политиофена (политиофенов) к содержащему SO3-M+- или COO-M+-группы полимеру (полимерам) в пределах от 1:2 до 1:15.

Толщина инжектирующего дырки слоя составляет, например, от 3 до 500 нм, предпочтительно от 10 до 200 нм.

Влияние инжектирующего дырки слоя, содержащего предлагаемый состав, на свойства электролюминесцентного устройства может быть проверено на специальной конструкции такого предлагаемого электролюминесцентного устройства. С этой целью инжектирующий дырки слой наносят с помощью прибора для нанесения покрытий центрифугированием на очищенную мокрым химическим способом ITO-покрытую подложку. Затем слой сушат при 100-200°С в течение 5 минут. Толщина слоя составляет в зависимости от скорости вращения от 20 до 300 нм. В качестве эмиттерного слоя наносят 1-процентный (мас.) раствор эмиттерного материала на основе полифлуорена (Green 1300 LUMATION™ фирмы Dow Chemical Company) в ксилоле. Толщина эмиттерного слоя составляет обычно 60-120 нм. Наконец в качестве катода напыляют слой Ва толщиной 5 нм и затем слой Ag толщиной 200 нм. Путем замыкания контактов изготовленного из оксида индия и олова (ITO) анода и металлического катода снимают с помощью самопишущего прибора и откалиброваного фотодиода характеристики ток - напряжение - яркость и замеряют сроки службы. С этой целью через устройство пропускают постоянный или переменный электрический ток и наблюдают за изменением напряжения и яркости в зависимости от времени.

Органические светодиоды по изобретению отличаются длительным сроком службы, высокой интенсивностью свечения, низкими применяемыми напряжениями и высоким выпрямительным отношением. В сравнении с известными светодиодами с инжектирующими дырки слоями, изготовленными из дисперсии поли-(3,4-этилендиокситиофена):полистиролсульфокислоты (PEDT-PSS) (Baytron® Р, Н.С.Starck GmbH), неожиданно было обнаружено, что сроки службы предлагаемых органических светодиодов с инжектирующим дырки слоем, содержащим состав по изобретению, значительно выше.

Пример 1

Получение полимера, содержащего повторяющиеся звенья 4-(2,3-дигидротиено[3,4-b][1,4]диоксин-2-илметокси)-1-бутансульфокислоты) и 4-(3,4-дигидро-2Н-тиено[3,4-b][1,4]диоксепин-3-ил)-1-бутансульфокислоты) (PEDT-S)

17,5 г EDT-S (смесь из 80% 4-(2,3-дигидротиено[3,4-b][1,4]диоксин-2-илметокси)-1-бутансульфокислоты и 20% 4-(3,4-дигидро-2Н-тиено[3,4-b][1,4]диоксепин-3-ил)-1-бутансульфокислоты) в виде натриевой соли растворяют под защитной атмосферой азота (N2) в 350 мл воды. Затем добавляют 25,6 г FeCl3. Раствор после этого перемешивают в течение 2 часов при комнатной температуре (КТ, 23°С), затем в течение 12 часов нагревают до 100°С и после охлаждения до КТ обрабатывают. С этой целью раствор разбавляют водой до приблизительно 3% (мас.) и деионизируют путем перемешивания в течение 4 часов при 23°С с использованием Lewatit® S 100 (катионообменная смола фирмы Bayer Chemicals AG) и Lewatit® MP 62 (анионообменная смола фирмы Bayer Chemicals AG) в количестве 66 г каждого. Этот процесс проводят еще трижды.

Применяемую натриевую соль EDT-S из Baytron® М ОН VP СН 8020 (смесь из 80% 2,3-дигидротиено[3,4-b][1,4]диоксин-2-илметанола и 20% 3,4-дигидро-2Н-тиено[3,4-b][1,4]диоксепин-3-ола (Н.С.Starck GmbH) получают аналогично способу, описанному в Chevrot et al., J.Electroanal. Chem. 1998, 443, 217-226. Согласно1H-ЯМР-анализу в D2O, продукт состоит из 80% 4-(2,3-дигидротиено[3,4-b][1,4]диоксин-2-илметокси)-1-бутансульфокислоты и 20% 4-(3,4-дигидро-2Н-тиено[3,4-b][1,4]диоксепин-3-ил)-1-бутансульфокислоты, каждая в виде натриевой соли.

Пример 2.1

20 г полученного в соответствии с примером 1 раствора PEDT-S с содержанием твердых веществ 1,45% (мас.) смешивают с 36,4 г 4,78-процентного (мас.) раствора Nafion® в смеси из низших алифатических спиртов и воды ("Nafion® perfluorinated ionexchange resin, 5% (мас.) раствор в низших алифатических спиртах/H2O", CAS-Nr. 66796-30-3, Aldrich-Best. - Nr 27,470-4, измеренное содержание твердых веществ 4,78% (мас.)). Массовое отношение PEDT-S к Nafion® составляет в этом растворе 1:6.

Пример 2.2

20 г полученного в соответствии с примером 1 раствора PEDT-S с содержанием твердых веществ 1,45% (мас.) смешивают с 15,17 г 4,78% (мас.) раствора из Nafion® в смеси из низших алифатических спиртов и воды ("Nafion® perfluorinated ionexchange resin, 5% мас. раствор в низших алифатических спиртах/Н2О", CAS-Nr. 66796-30-3, Aldrich-Best. - Nr 27,470-4, измеренное содержание твердых веществ 4,78% (мас.)). Массовое отношение PEDT-S к Nafion® составляет в этом растворе 1:2,5.

Пример 2.3

Раствор PEDT-S из примера 1 смешивают с различными количествами раствора полистиролсульфокислоты (PSS) в H2O (HAPPS VP AI 4061, содержание твердых веществ 5,88% (мас.), Н.С.Starck GmbH).

Пример 3

Предлагаемый состав из примера 2.1 используется для получения органического светоизлучающего диода (ОСИД). При получении ОСИД работают следующим образом.

1. Очистка ITO-покрытой подложки

ITO-покрытое стекло (Merck Balzers AG, FL, Part. No.253674 XO) разрезают на кусочки размером 50 мм на 50 мм (подложки). Подложки затем очищают в 3%-ном водном растворе муказола в ультразвуковой ванне в течение 15 минут. После этого подложки промывают дистиллированной водой и высушивают досуха на центрифуге. Этот процесс промывки и сушки повторяют 10 раз. Непосредственно перед нанесением покрытия ITO-покрытые стороны очищали в УФ-озоновом реакторе (PR-100, UVP Inc., Cambridge, GB) в течение 10 минут.

2. Нанесение инжектирующего дырки слоя

Фильтруют около 10 мл предлагаемого состава из примера 2.1 (Millipore HV, 0,45 ммк). Очищенную ITO-покрытую подложку кладут на лакировочную центрифугу и распределяют профильтрованный раствор по ITO-покрытой стороне подложки. Затем надосадочный раствор подвергают центрифугированию в течение 30 секунд путем вращения тарелки при 1200 об/мин. После этого покрытую таким образом подложку сушат в течение 5 минут при 200°С на нагревательной плите. Толщина слоя составляет 85 нм (Tencor, Alphastep 500).

3. Нанесение эмиттерного слоя

5 мл 1% (мас.) ксилольного раствора эмиттера Green 1300 LUMATION™ (фирма Dow Chemical Company) фильтруют (Millipore HV, 0,45 ммк) и распределяют по высушенному инжектирующему дырки слою. Эту и все последующие стадии процесса проводят в атмосфере чистого азота (Inert-gas-Gloveboxsystem, M.Braun, Гарчинг). Инжектирующий дырки слой перед этим еще раз просушивают в приборе Glovebox в течение 5 минут при 200°С. Затем надосадочный раствор эмиттера подвергают центрифугированию в течение 30 секунд путем вращения тарелки при 400 об/мин. После этого покрытую таким образом подложку сушат в течение 15 минут при 130°С на нагревательной плите. Общая толщина слоя составляет 185 нм.

4. Нанесение металлического катода

На эмиттерный слой напыляют металлический электрод. Подложку кладут эмиттерным слоем вниз на дырчатую маску (диаметр отверстий 2,5 мм). Из двух напыляющих лодочек при давлении р=10-3 Па последовательно напыляют слой Ва толщиной 5 нм и затем слой Аg толщиной 200 нм. Скорости напыления составляют 10 Å/с для Ва и 20 Å/с для Ag.

5. Определение характеристик ОСИД

Оба электрода органических светоизлучающих диодов соединяют (контактируют) проводами электропитания с источником напряжения. Положительный полюс соединен с ITO-электродом, отрицательный полюс - с металлическим электродом. Записывается зависимость тока на органическом светодиоде и интенсивности электролюминесценции от напряжения (доказательство получают с помощью фотодиода (EG&G C30809E)). Затем определяют срок службы, пропуская постоянный ток I=0,39 мА (8 мА/см2) через устройство и наблюдая за изменением напряжения и интенсивности свечения в зависимости от времени. Определение характеристик ОСИД проводится в приборе Glovebox в инертном газе.

Сравнительный пример 3.1

Получение ОСИД с использованием полиэтилендиокситиофен/полистиролсульфокислоты в качестве инжектирующего дырки слоя.

Процесс проводят, как описано в примере 3, за исключением следующего отличия на стадии 2.

2. Нанесение инжектирующего дырки слоя

Фильтруют (Millipore HV, 0,45 ммк) около 10 мл 1,3% раствора полиэтилендиокситиофен/полистиролсульфокислоты (Baytron® P, TP AI 4083; изготовитель Н.С.Starck GmbH), предварительно деионизированного на хроматографической колонке, ITO-покрытую подложку затем кладут на лакировочную центрифугу и распределяют профильтрованный раствор по ITO-покрытой стороне подложки. Затем надосадочный раствор в течение 30 с подвергают центрифугированию путем вращения тарелки при 1500 об/мин. После этого покрытую таким образом подложку сушат в течение 5 минут при 200°С на нагревательной плите. Толщина слоя составляет 85 нм.

Нанесение металлических катодов согласно стадии 4 производится совместно с монтажом слоев из примера 3, чтобы обеспечить возможность сравнения.

Результаты определения характеристик ОСИД из примера 3 и сравнительного примера 3.1:

Проводится сравнение напряжения U и интенсивности L свечения, замеряемых как фотодиодный ток, в начале испытаний (t=0) с соответствующими значениями после 800 ч (t=800 ч) длительной нагрузки при I=8 мA/см2.

Сравнение обоих ОСИД показывает, что предлагаемый ОСИД из примера 3 с инжектирующим дырки слоем, содержащим рецептуру по изобретению, имеет заметно более длительный срок службы в сравнении с ОСИД из сравнительного примера 3.1 с инжектирующим дырки слоем, изготовленным из известного материала (PEDT:PSS).

Пример 4

Состав по изобретению из примера 2 используется для получения органического светодиода (ОСИД). ОСИД получают, как в примере 3, за исключением следующих отличий на стадиях 1, 4 и 5.

Вместо ITO-подложек, покрытых на всей поверхности (ср. пример 3, стадия 1), применяются структурированные ITO-подложки. ITO-структуры состоят из изолированных друг от друга полосок шириной 2,0 мм. Структурирование ITO-слоя проводится обычным способом с применением фоторезиста с последующим травлением в растворе FeCl3.

Вместо напыления с помощью дырчатой маски (ср. пример 3, стадия 4), напыление металлического катода производится с помощью полосковой маски, ориентированной перпендикулярно к ITO-слоям. Ширина полосок составляет 2 мм. Активная поверхность свечения в точке пересечения обоих электродов составляет 4 мм2.

Вместо постоянного тока и работы на постоянном токе (режим постоянного тока) (ср. пример 3, стадия 5) при измерении срока службы на устройства подается специальное переменное напряжение. Частота переменного напряжения составляет 100 Гц. Во время положительной полуволны течет постоянный ток 640 мкА, во время отрицательной полуволны напряжение составляет -10 В. Тактовое отношение положительной полуволны к отрицательной составляет 50:50. Интегральная плотность тока составляет 8 мА/см2.

Сравнительный пример 4.1

Получение ОСИД с использованием полиэтилендиокситиофен/полистиролсульфокислоты в качестве инжектирующего дырки слоя

Процесс проводят, как описано в примере 4, за исключением следующего отличия на стадии 2.

2. Нанесение инжектирующего дырки слоя

Фильтруют (Millipore HV, 0,45 ммк) около 10 мл 1,3% раствора полиэтилендиокситиофен/полистиролсульфокислоты (Baytron® P, TP AI 4083; массовое отношение PEDT:PSS=1:6, изготовитель Н.С.Starck GmbH). ITO-покрытую подложку затем кладут на лакировочную центрифугу и распределяют профильтрованный раствор по ITO-покрытой стороне подложки. Затем надосадочный раствор в течение 30 секунд подвергают центрифугированию путем вращения тарелки при 1500 об/мин. После этого покрытую таким образом подложку сушат в течение 5 минут при 200°С на нагревательной плите. Толщина слоя составляет 85 нм.

Сравнительный пример 4.2

Получение ОСИД с использованием полиэтилендиокситиофен/полистиролсульфокислоты в качестве инжектирующего дырки слоя

Процесс проводят, как описано в примере 4.1, за исключением следующего отличия на стадии 2.

2. Нанесение инжектирующего дырки слоя

Фильтруют (Millipore HV, 0,45 ммк) около 10 мл 1,3-процентного раствора полиэтилендиокситиофен/полистиролсульфокислоты (Baytron® P, TP AI 4083; массовое отношение PEDT:PSS=1:6, изготовитель Н.С.Starck GmbH), предварительно деионизированного на хроматографической колонке. ITO-покрытую подложку затем кладут на лакировочную центрифугу и распределяют профильтрованный раствор по ITO-покрытой стороне подложки. Затем надосадочный раствор в течение 30 секунд подвергают центрифугированию путем вращения тарелки при 1500 об/мин. После этого покрытую таким образом подложку сушат в течение 5 минут при 200°С на нагревательной плите. Толщина слоя составляет 85 нм.

Нанесение металлических катодов - согласно стадии 4 - производилось совместно с монтажом слоев из примера 4, сравнительного примера 4.1 и 4.2, чтобы обеспечить возможность сравнения.

Результаты определения характеристик ОСИД из примера 4 и сравнительных примеров 4.1 и 4.2:

Также и при электроимпульсном управлении предлагаемое электролюминесцентное устройство с инжектирующим дырки слоем, содержащим рецептуру по изобретению (ОСИД из примера 4), оказывается более эффективным и имеет более длительный срок службы в сравнении с электролюминесцентными устройствами с инжектирующим дырки слоем, выполненным из известного материала (PEDT:PSS).

Тем самым показано, что применение в предлагаемом ОСИД инжектирующего дырки слоя, полученного в соответствии с рецептурой по изобретению, обеспечивает заметно более длительный срок службы в сравнении с ОСИД, содержащими инжектирующий дырки слой из известных материалов (PEDT:PSS).

Пример 5.1

Предлагаемый состав из примера 2.1 используется для монтажа органического светоизлучающего диода (ОСИД). При получении ОСИД работают, как в примере 3.

Пример 5.2

Предлагаемый состав из примера 2.2 используется для монтажа органического светоизлучающего диода (ОСИД). При получении ОСИД работают, как в примере 5.1, с тем отличием, что на стадии 2 применяют состав по изобретению из примера 2.2.

Сравнительный пример 5.3

Получение ОСИД с использованием полиэтилендиокситиофен/полистиролсульфокислоты (PEDT:PSS) в качестве инжектирующего дырки слоя

Процесс проводят, как описано в примере 5.1, за исключением следующего отличия на стадии 2.

2. Нанесение инжектирующего дырки слоя

Фильтруют (Millipore HV, 0,45 ммк) около 10 мл 2,8% раствора полиэтилендиокситиофен/полистиролсульфокислоты (Baytron® P, TP CH8000; массовое отношение PEDT:PSS=1:20; изготовитель Н.С.Starck GmbH). ITO-покрытую подложку затем кладут на лакировочную центрифугу и распределяют профильтрованный раствор по ITO-покрытой стороне подложки. Затем надосадочный раствор в течение 30 секунд подвергают центрифугированию путем вращения тарелки при 1000 об/мин. После этого покрытую таким образом подложку сушат в течение 5 минут при 200°С на нагревательной плите. Толщина слоя составляет 80 нм.

Нанесение металлических катодов - согласно стадии 4 - производилось на той же стадии процесса совместно с монтажом слоев из примера 5.1, примера 5.2. и сравнительного примера 5.3, чтобы обеспечить возможность сравнения.

Результаты определения характеристик ОСИДов из примеров 5.1 и 5.2, а также сравнительного примера 5.3:

Проводится сравнение напряжения U и интенсивности L свечения, замеряемых как фотодиодный ток, в начале испытаний (t=0) с соответствующими значениями после 500 ч (t=500 ч) длительной нагрузки при I=8 мA/см2.

Оба ОСИДа из примеров 5.1 и 5.2 имеют более длительный срок службы в сравнении с ОСИДом из сравнительного примера 5.3, содержащим инжектирующий дырки слой, изготовленный из известного материала (PEDT:PSS). Показано также, что применение рецептуры по изобретению из примера 2.1 (массовое отношение (PEDT-S к Nafion® = 1:6) для получения инжектирующего дырки слоя обеспечивает еще более длительные сроки службы изготовленного с такой рецептурой электролюминесцентного устройства по изобретению в сравнении с применением состава по изобретению из примера 2.2 (массовое отношение (PEDT-S к Nafion® = 1:2,5).

Пример 6

Состав по изобретению из примера 2.3 используются для получения органических светодиодов (ОСИД). ОСИД получают, как в примере 3, за исключением следующих отличий на стадиях 1, 2 и 4.

Вместо ITO-подложек, покрытых на всей поверхности (ср. пример 3, стадия 1), применяются структурированные ITO-подложки. ITO-структуры состоят из изолированных друг от друга полосок шириной 2,0 мм. Структурирование ITO-слоя проводится обычным способом с применением фоторезиста и последующим травлением в растворе FeCl3.

Вместо раствора из примера 2.1 на стадии 2, пример 3, используются растворы из примера 2.3.

Вместо напыления с помощью дырчатой маски (ср. пример 3, стадия 4), напыление металлического катода производится с помощью полосковой маски, ориентированной перпендикулярно к ITO-слоям. Ширина полосок составляет 1 мм. Активная поверхность свечения в точке пересечения обоих электродов составляет 2 мм2.

Сравнительный пример 6.1

Раствор из примера 1 без добавки другого полимера используют для монтажа органических светоизлучающих диодов (ОСИД). Для этого повышают содержание твердых веществ в растворе из примера 1 путем его концентрирования на ротационном испарителе до 5,12% (мас.) (PEDT-S-раствор). При получении ОСИДов работают, как в примере 6, с тем отличием, что на стадии 2 применяют PEDT-S-раствор.

Результаты определения характеристик ОСИДов из примера 6 и сравнительного примера 6.1:

Проводится сравнение поверхностного тока I и интенсивности L свечения устройств при U=8 В.

Сравнение ОСИДов из примера 6 и сравнительного примера 6.1 показывает, что ОСИД с инжектирующим дырки слоем из чистого PEDT-S имеет более низкие яркости при сравнимом поверхностном токе и тем самым более низкую эффективность, чем ОСИДы с инжектирующим дырки слоем, полученным из предлагаемых рецептур из примера 2.3. Сравнение также показывает, что эффективность может быть заметно увеличена путем повышения массового отношения PEDT-S:PSS с 1:1 до 1:2,5, соответственно до 1:6.

Реферат

Настоящее изобретение относится к содержащим электропроводные органические материалы составам. Описан состав для получения инжектирующих дырки или транспортирующих дырки слоев в электролюминесцентных устройствах, органических элементах солнечных батарей, органических лазерных диодах, органических тонкопленочных транзисторах или органических полевых транзисторах или для получения электродов или электропроводных покрытий, содержащий политиофеновое производное, отличающийся тем, что он содержит в качестве политиофенового производного, по меньшей мере, один политиофен, содержащий повторяющиеся звенья общей формулы (I), где Х обозначает -(CH2)x-CRlR2-(CH2)y-, где R1 обозначает -(CH2)s-O-(CH2)p-R3-, где R3 обозначает SO3 -M+, где М+ обозначает H+, Li+, Na+, K+, Rb+, Cs+ или NH4 +, s обозначает 0 или 1 и р обозначает 4, R2 обозначает водород, х обозначает 1 и у обозначает 0 или х обозначает 1 и у обозначает 1, и, по меньшей мере, еще один содержащий SO3 -M+ - группу полимер, где М+ обозначает Н+, Li+, Na+, K+, Rb+, Cs+ или NH4 +, причем массовое отношение политиофена (политиофенов) к упомянутому полимеру составляет 1:(1-30). Также описано электролюминесцентное устройство, содержащее, по меньшей мере, два электрода, из которых при необходимости, по меньшей мере, один нанесен на необязательно прозрачную подложку, по меньшей мере, один эмиттерный слой между обоими электродами и, по меньшей мере, один инжектирующий дырки слой между одним из двух электродов и эмиттерным слоем, отличающееся тем, что инжектирующий дырки слой содержит состав, описанный выше. Также описан органический светоизлучающий диод, содержащий указанное выше электролюминесцентное устройство. Технический ре

Формула

где Х обозначает -(CH2)X-CR1R2-(CH2)Y-,

где R1 обозначает -(CH2)s-O-(CH2)p-R3-,

где R3 обозначает SO3-M+, где М+ обозначает Н+, Li+, Na+, К+, Rb+, Cs+или NH4+,

s обозначает 0 или 1, и

р обозначает 4,

R2 обозначает водород,

х обозначает 1 и у обозначает 0 или х обозначает 1 и у обозначает 1, и, по меньшей мере, еще один содержащий SO3-М+ - группу полимер, где М+ обозначает Н+, Li+, Na+, K+, Rb+, Cs+ или NH4+,

причем массовое отношение политиофена (политиофенов) к упомянутому полимеру составляет 1:(1-30).

Комментарии